Haccp - Brocoli congelado

-

Upload

raulquispecordova -

Category

Documents

-

view

375 -

download

23

Transcript of Haccp - Brocoli congelado

-

1

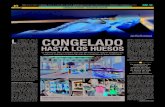

APLICACIN DEL PLAN HACCP PARA LA LNEA DE

CONGELACIN IQF DE BRCOLI

GERMNICO PAZ HIDALGO

UNIVERSIDAD DE LA SABANA

FACULTAD DE INGENIERA DE PRODUCCIN AGROINDUSTRIAL

SANTAF DE BOGOT, DC 2000

-

2

APLICACIN DEL PLAN HACCP PARA LA LNEA DE CONGELACIN IQF DE BRCOLI

Autor GERMNICO PAZ

Director ING. JUAN CARLOS ANDRADE VILLACIS

Asesor ING. GABRIELA CAEZ DE AMAYA

SANTAF DE BOGOT, DC

DICIEMBRE DEL 2000

-

3

Nota de Aceptacin

____________________________ Director

____________________________

Asesor

____________________________ Autor

___________________________ Presidente del Jurado

__________________________ Jurado

__________________________ Jurado Cuidad:______________ Fecha:_______________

-

4

Quito 10 de Noviembre del 2000 Seores Facultad de Ingeniera, Departamento de Produccin Agroindustrial

Me dirijo a ustedes con la finalidad de informales la culminacin y aceptacin del

trabajo de grado realizado por el seor Germnico Paz Hidalgo acerca de la

Aplicacin del Plan HACCP para la Lnea de Congelacin IQF de Brcoli, realizado

para la obtencin del ttulo de Ingeniero de Produccin Agroindustrial.

Me suscribo Atentamente.

Ing. Juan Carlos Andrade V. Jefe de Control de Calidad

-

5

AGRADECIMIENTOS

Deseo expresar un agradecimiento muy profundo a mis padres que me han apoyado y

empujado para la realizacin del presente trabajo.

Al Seor Ingeniero Juan Carlos Andrade, por su tiempo y ayuda en la realizacin de

este proyecto.

-

6

TABLA DE CONTENIDO

1. OBJETIVOS...................................................................................................... 14 1.1 GENERAL...................................................................................................... 14 1.2 ESPECFICOS: ............................................................................................... 14

2. REVISIN BIBLIOGRFICA........................................................................ 15 2.1. RESUMEN EJECUTIVO................................................................................. 15 2.2. HACCP: SIGNIFICADO, BENEFICIOS Y RAZONES PARA SU USO ............................ 16 2.3. DEFINICIN DE TRMINOS UTILIZADOS EN HACCP ............................ 17 2.4. PRINCIPIOS PARA LA APLICACIN DEL SISTEMA HACCP................... 19 2.5. PREPARNDOSE PARA LA PUESTA EN PRCTICA DE UN PLAN HACCP................................................................................................................... 26

3. PLAN DE TRABAJO ...................................................................................... 30

4. FORMACIN DEL EQUIPO HACCP ........................................................... 31

5. DIAGNSTICO DE LAS INSTALACIONES Y DE LA LINEA DE PRODUCCIN......................................................................................................... 32

5.1 DIAGNOSTICO ............................................................................................. 32 5.2 OBSERVACIONES........................................................................................ 35

6. IDENTIFICACIN DEL PROCESO Y PRODUCTO ................................... 37 6.1 IDENTIFICACIN DE LA PLANTA ............................................................ 37 6.2 ORGANIGRAMA DE LA EMPRESA............................................................ 37 6.2 DISTRIBUCIN DE LA PLANTA ................................................................ 38 6.4 DESCRIPCIN DEL PRODUCTO ................................................................ 39 6.5 DIAGRMA DE FLUJO DEL PROCESO ..................................................... 41

7. PLAN PARA EL CONTROL DE RIESGOS................................................... 45 7.1 IDENTIFICACIN DE RIESGOS.................................................................. 46 7.2 IDENTIFICACIN Y CONTROL DE RIESGOS........................................... 48 7.3 APLICACIN DE LA TABLA DE RIESGOS ............................................... 51

8. DETERMINACIN DE LOS PUNTOS CRTICOS DE CONTROL ........... 52 8.1 RBOL DE DECISIONES PARA IDENTIFICACIN DE PCC.................... 52 8.2 DETERMINACIN DE PUNTOS CRTICOS DE CONTROL POR MEDIO DEL RBOL DE DECISIONES ............................................................................ 53

9. LMITES CRTICOS ....................................................................................... 57 9.1 LIMITES TERICOS....................................................................................... 57 9.2 CONTROL DE PROCESO Y LMITES DE CONTROL .................................. 59

10. SISTEMA DE MONITOREO .......................................................................... 71

11. MEDIDAS CORRECTIVAS ............................................................................ 73

12. VERIFICACIN DEL SISTEMA ................................................................... 75

13. SISTEMA DE REGISTRO............................................................................... 77

-

7

14. BUENAS PRCTICAS DE MANUFACTURA Y LIMPIEZA ...................... 79 14.1. INTRODUCCIN....................................................................................... 79 14.2. BUENAS PRCTICAS DE MANUFACTURA.......................................... 80

14.2.1. EDUCACIN Y ENTRENAMIENTO ...................................................... 81 14.2.2 RESUMEN.............................................................................................. 83 14.2.3 PROGRAMA DE BPM Y RECOMENDACIONES.................................... 84

14.3 TODO SOBRE HIGIENE EN LA INDUSTRIA ALIMENTICIA ............... 87 14.3.2 LA SUCIEDAD........................................................................................ 89

14.4 PROCEDIMIENTOS DE LIMPIEZA ......................................................... 90 14.4.1. CONCEPTOS BSICOS.......................................................................... 90 14.4.2. FENMENOS QUE INTEGRAN EL EFECTO DETERSIVO................... 90 14.4.3 PASOS A SEGUR PARA OBTENER UN CORRECTO LUGAR PARA EL PROCESAMIENTO DE ALIMENTOS................................................................. 92 14.4.4 PRINCIPALES AGENTES USADOS EN LA LIMPIEZA .......................... 93 14.4.5 PROPIEDADES QUE DEBE POSEER UN BUEN PRODUCTO DE LIMPIEZA .......................................................................................................... 94 14.4.6 PRINCIPALES AGENTES USADOS EN LA SANITIZACIN .................. 95

14.5 SANITIZACIN......................................................................................... 97 14.5.1 INTRODUCCIN A LA MICROBIOLOGA ........................................... 97 14.5.2 INSTRUCCIONES GENERALES DE SANITIZACIN............................. 98 14.5.4 PROGRAMA PRINCIPAL DE SANITIZACIN ..................................... 101 14.5.5 PROCEDIMIENTOS DE LIMPIEZA Y SANITIZACIN....................... 102

15. PLAN DE MANTENIMIENTO ..................................................................... 114 15.1 PLAN DE TRATAMIENTO DE AGUAS................................................. 116 15.2 PLAN DE CALIBRACIN....................................................................... 118

16. PLAN DE CONTROL MICROBIOLGICO............................................... 119 16.1 REGISTRO DE ELABORACIN ............................................................ 122

17. MANUAL DE PROCEDIMIENTOS............................................................. 128 17.1 PROCEDIMIENTOS ................................................................................ 142

18. RECOMENDACIONES ................................................................................... 145

20. CONCLUSIONES............................................................................................. 147

-

8

LISTA DE TABLAS

Tabla No. 1 Identificacin de Riesgos 46

Tabla No. 2 Identificacin y Control de Riesgos 48

Tabla No. 3 Aplicacin de Tabla de Riesgos 51

Tabla No. 4 Velocidad de la Banda Transportadora del Blancher 58

Tabla No. 5 Estadstica de la temperatura del Almacn de Fresco 59

Tabla No. 6 Estadstica de la Etapa de Escaldado 61

Tabla No. 7 Estadstica de la concentracin de cloro y la temperatura

en el agua de proceso 64

Tabla No. 8 Estadstica de la temperatura del producto y la velocidad

de la cinta del IQF 66

Tabla No. 9 Estadstica de la temperatura de la cmara de producto

Terminado 68

Tabla No. 10 Hoja de Control HACCP 78

Tabla No. 11 Buenas prcticas de manufactura 84

Tabla No. 12 Programa principal de sanitizacin 101

Tabla No. 13 Composicin del agua obtenida del pozo 116

Tabla No. 14 Tolerancia por defectos 130

Tabla No. 15 Defectos permitidos despus de corte 134

Tabla No. 16 Velocidad de la banda transportadora del blancher 137

Tabla No. 17 Procedimientos 142

-

9

LISTA DE CUADROS

Cuadro No. 1 Identificacin de la planta 37

Cuadro No. 2 Descripcin del Producto 43

Cuadro No. 3 Maquinaria a muestrear en control microbiolgico 120

Cuadro No. 4 Registro de elaboracin del Control Microbiolgico 126

Cuadro No. 5 Tamao de la muestra 131

-

10

LISTA DE FIGURAS

Figura No. 1 Organigrama 37

Figura No. 2 Distribucin de la planta 38

Figura No. 3 Diagrama de flujo 41

Figura No. 4 rbol de Decisiones 52

Figura No.5 Diagrama de flujo de riesgos 56

-

11

LISTA DE GRFICOS

Grfico No. 1 Temperatura de cmara de refrigerado 60

Grfico No. 2 Temperatura del agua en el blancher 62

Grfico No. 3 Temperatura del vapor del blancher 62

Grfico No. 4 Velocidad de la cinta trasportadora del blancher 63

Grfico No. 5 Concentracin del cloro residual en el agua de proceso 64

Grfico No. 6 Temperatura del agua de enfriamiento del hidrocooler 65

Grfico No. 7 Temperatura del producto congelado a la salida del IQF 66

Grfico No. 8 Velocidad de la Cinta Transportadora del IQF 66

Grfico No. 9 Temperatura de cmara de congelado 69

-

12

ANEXOS

ANEXO No. 1 Sistema de Registro de toda el rea Productiva

ANEXO No. 2 Datos tomados para la comprobacin estadstica.

-

13

RESUMEN

En este proyecto de implement el sistema de calidad HACCP Anlisis de Riesgos y

Puntos Crticos de Control en una lnea de Congelacin IQF de Brcoli, con la

finalidad de continuar con los clientes internacionales con los que se cuenta y adems

aumentar el nmero de estos, los cuales exigen que la empresa tenga en funcionamiento

un sistema de calidad que garantice la inocuidad del alimento producido.

Se realizo un diagnstico preliminar para conocer el estado de la empresa en relacin

con el tema de calidad, y si contaba con las instalaciones y requerimientos nacionales e

internacionales para el cumplimiento de normas necesarias para la implantacin de un

sistema de calidad.

Una ves realizado el diagnostico preliminar se procedi a formular el plan HACCP, se

hizo una descripcin completa del producto y de cada etapa del proceso, se identificaron

los riesgos posibles en cada una de las etapas y se determinaron los Puntos Crticos de

Control del proceso, y se definieron los lmites crticos de cada uno de los PCC.

Luego se realiz la aplicacin del plan HACCP, empezando por establecer el monitoreo

(Qu, Cmo, Cundo, Dnde, Quin), y se definieron las acciones correctivas para las

posibles desviaciones de los lmites crticos establecidos en cada PCC. Todo esto se

plasma en un sistema de registro y documentacin completo que sirve para llevar un

registro completo de todas las actividades que se llevan a cavo en la empresa y es una

ayuda para la realizacin de las auditoras.

Se realizaron los planes de apoyo del plan HACCP, los cuales son los Manuales de

Buenas Prcticas de Manufactura, Limpieza y sanitizacin, Calibracin y

mantenimiento y un manual completo de Operaciones.

Finalmente se llevan a cabo las auditoras para evaluar le eficacia del proceso.

-

14

1. OBJETIVOS

1.1 GENERAL

Implantar el sistema HACCP para Brcoli congelado IQF de la empresa AGROFRO

S.A. Machachi Ecuador

1.2 ESPECFICOS:

Coordinar las actividades de capacitacin de Equipo de Calidad, para comenzar con

las labores de reconocimiento del producto y la planta a travs de un diagnstico de

la situacin actual de Calidad en AGROFRIO S.A.

Formular el Plan HACCP acorde a las necesidades y requerimientos detectados en

las labores de diagnostico, verificando mediante pruebas o evaluaciones de

efectividad del plan trazado.

Establecer e implementar los Planes de Apoyo evidenciando su aplicacin a travs

de registro y control

Aplicar y verificar el funcionamiento del plan y de las medidas adoptadas, de

manera que se demuestre las mejoras despus del la aplicacin del Plan en la Planta

de AGROFRO S.A.

.

-

15

2. REVISIN BIBLIOGRFICA

2.1. RESUMEN EJECUTIVO

El sistema de Anlisis de Peligros y Puntos Crticos de Control (HACCP), es un

enfoque sistemtico para identificar peligros y estimar los riesgos que pueden afectar la

inocuidad de un alimento, a fin de establecer las medidas para controlarlos.

Por tratarse de un sistema que hace nfasis en la prevencin de los riesgos para la salud

de las personas derivados de la falta de inocuidad de los alimentos, el enfoque est

dirigido a controlar esos riesgos en los diferentes eslabones de la cadena alimentaria,

desde la produccin primaria hasta el consumo.

Esto le confiere la caracterstica de adelantarse a la ocurrencia de los riesgos y as

adoptar los correctivos que permitan ajustar el proceso en el curso de ste y evitar que

los alimentos no inocuos lleguen a los eslabones siguientes de la cadena, incluido el

consumo, con los consecuentes efectos sobre la salud de la poblacin.

Los Principios son:

1. Identificar los peligros, estimar los riesgos y establecer medidas para controlarlos.

2. Identificar los puntos donde el control es crtico para el manejo de la inocuidad del

alimento.

3. Establecer criterios de control (Lmites Crticos) a cumplir en esos puntos crticos.

4. Establecer procedimientos para vigilar mediante el monitoreo el cumplimiento de

los criterios de control.

5. Definir los correctivos a aplicar cuando la vigilancia indica que no se satisfacen los

criterios de control.

6. Mantener un sistema de registros y documentacin sobre el sistema.

7. Establecer procedimientos para verificar el correcto funcionamiento del sistema 1

1 CURSO HACCP COMO HERRAMIENTA DE CALIDAD TOTAL EN INDUSTRIAS DE ALIMENTOS Dra. Jennifer Carolina Alejo Riveros

-

16

2.2. HACCP: Significado, beneficios y razones para su uso

Como HACCP, se conocen las siglas (en ingls) del Sistema de Anlisis de Peligros y

Puntos Crticos de Control, tema que es hoy ineludible en cualquier conversacin

relativa a la inocuidad, produccin y comercio de alimentos y que tiene la connotacin

del enfoque de mayor aceptacin para asegurar la inocuidad de los alimentos y facilitar

su comercio en todo el mundo.

El sistema HACCP parece haberse inspirado en las teoras sugeridas por el Dr. W.

Edwards Deming y otros, las cuales comenzaron a transformar la calidad en las lneas

de produccin especialmente de vehculos en la dcada de los 50 en Japn, y dieron

paso al desarrollo de sistemas de gestin total de la calidad (TQM), que apuntaban a

mejorar la calidad de las manufacturas al tiempo que reducan los costos de produccin.

El sistema HACCP para la inocuidad de alimentos se abri camino entonces, al ser

desarrollado de manera conjunta entre la Administracin para la Aeronutica y el

Espacio (NASA), laboratorios del Ejrcito de los Estados Unidos y la compaa de

alimentos Pillsbury, quienes hacia finales de los aos 60 y comienzos de los 70,

iniciaron su aplicacin en la produccin de alimentos con requerimientos de "cero

defectos" destinados a los programas espaciales de la NASA, y luego lo presentaron

oficialmente en 1971 a deliberacin durante la I Conferencia Nacional de Proteccin de

Alimentos en Estados Unidos.2

Luego de ese debut, HACCP vio incrementar su aceptacin en ese pas en 1973 y 1974

como resultado del riesgo de botulismo en hongos enlatados, convirtiendo en rutinario

su uso en alimentos enlatados de baja acidez, hasta ser en aos sucesivos recomendado

como mtodo de eleccin para asegurar la inocuidad de alimentos, demostrando su

utilidad no slo en grandes industrias sino en medianas y pequeas, locales de expendio,

ventas callejeras de alimentos y an en cocinas domsticas.

2 ESQUIVEL Alvaro Sistema de Anlisis de Riesgos y Puntos Crticos de Control Centro de Investigacin en Tecnologa de Alimentos Costa Rica

-

17

HACCP representa sin duda, un cambio en la filosofa para la industria y las autoridades

reguladoras de alimentos, y provee a unos y otros un muy buen instrumento para

asegurar la inocuidad del alimento, para no tener que depender de la riesgosa sensacin

de seguridad que ofrece el muestreo y anlisis de productos terminados y permitir en

cambio identificar los riesgos inherentes en el producto para aplicar las medidas de

control y as prevenir su ocurrencia.

Los beneficios de HACCP se traducen por ejemplo para quien produce, elabora,

comercia o transporta alimentos, en una reduccin de reclamos, devoluciones,

reprocesos, rechazos y para la inspeccin oficial en una necesidad de inspecciones

menos frecuentes y de ahorro de recursos, y para el consumidor en la posibilidad de

disponer de un alimento inocuo.

Es ms, HACCP es compatible con sistemas de control total de la calidad, lo cual

significa que la inocuidad, calidad y productividad pueden ser manejados juntos con los

beneficios de una mayor confianza del consumidor, mayor lucro para la industria y

mejores relaciones entre todos los que trabajaban por el objetivo comn de mejorar la

inocuidad y calidad de los alimentos, todo lo cual se expresa en un evidente beneficio

para la salud y la economa de los pases.

Y por encima de las consideraciones que hacen importante al sistema HACCP para el

comercio internacional de alimentos, hay que reconocer su valor inestimable para la

prevencin de las enfermedades transmitidas por alimentos, aspecto que resulta de

particular importancia para los pases en desarrollo que cargan con el peso de stas y

con la limitacin cada vez mayor de sus recursos para el control de la inocuidad de

alimentos.

2.3. DEFINICIN DE TRMINOS UTILIZADOS EN HACCP

Accin correctiva: Procedimiento a seguir con el proceso y el producto cuando ocurre

una desviacin de los lmites crticos.

Anlisis de peligros: Proceso de compilar y evaluar informacin sobre peligros, su

severidad y riesgo para decidir cules son importantes para la inocuidad de los

alimentos.

-

18

Arbol de decisiones: Secuencia lgica de preguntas formuladas en relacin con peligros

identificados en cada etapa del proceso, cuyas respuestas ayudan en la determinacin de

los puntos crticos de control (PCC).

Auditora: Procedimiento sistemtico para verificar que las actividades y resultados

cumplen con lo establecido en el plan HACCP.

Control (sustantivo): Forma en que se estn observando procedimientos correctos y

cumpliendo los criterios de control.

Control (verbo): Tomar todas las acciones necesarias para asegurar y mantener el

cumplimiento de los criterios establecidos.

Desviacin: No-satisfaccin de un lmite crtico que puede llevar a la prdida de control

en un PCC.

Etapa: Un punto, procedimiento, paso u operacin en la cadena alimentaria desde la

produccin primaria hasta el consumo.

Inocuidad: Sinnimo de calidad sanitaria, como concepto que se refiere a aptitud de un

alimento para el consumo humano sin causar enfermedad.

Lmite critico: Valor absoluto a ser cumplido para cada medida de control en un PCC;

el no-cumplimiento indica una desviacin que puede permitir que se materialice un

peligro.

Medidas de control: Medidas aplicadas para prevenir o eliminar un peligro en el

alimento o para reducirlo a un nivel aceptable.

Monitoreo: Secuencia planeada de observaciones o mediciones de los lmites crticos

para evaluar si un PCC esta bajo control.

Peligro: Agente biolgico, qumico o fsico con el potencial de causar un efecto adverso

para la salud cuando este presente en el alimento en niveles inaceptables.

Plan HACCP: Documento que define los procedimientos a seguir para asegurar el

control de la inocuidad del producto en un proceso especfico, basados en los principios

de HACCP.

Punto Crtico de Control (PCC): Etapa del proceso en que es posible aplicar medidas

de control para prevenir, eliminar o reducir un peligro hasta niveles aceptables.

Rango: Intervalo que comprende los lmites superior e inferior dentro de los cuales se

mueve un lmite crtico.

Riesgo: Estimacin de la probabilidad de que ocurra un peligro.

Severidad: Variacin en las consecuencias que pueden resultar de un peligro.

-

19

Sistema HACCP: Enfoque cientfico y sistemtico para asegurar la inocuidad de los

alimentos desde la produccin primaria hasta el consumo, por medio de la

identificacin, evaluacin y control de peligros significativos para la inocuidad del

alimento.

Valor objetivo: valor ms estricto que un lmite crtico que puede tomarse como

objetivo para prevenir la ocurrencia de una desviacin. Se conoce tambin como target

level.

2.4. PRINCIPIOS PARA LA APLICACIN DEL SISTEMA HACCP

1. Conduccin del Anlisis de Peligros

Riesgo es la posibilidad de que pueda existir en una lnea de proceso o en un producto,

la presencia de contaminantes de origen fsico, qumico o biolgico, capaces de causar

dao o enfermedad a las personas que consumen el alimento.3

LISTA DE ALGNOS RIESGOS

Fsicos: Metales, vidrios, madera, plstico, etc.

Qumicos: Toxinas naturales, productos qumicos, pesticidas, residuos de aceites o

combustibles, aditivos y colorantes no permitidos, residuos de metales, etc.

Biolgicos: Microorganismos patgenos (Bacterias, Virus), pesticidas, etc.4

Considerado un paso clave en la aplicacin de HACCP, sta actividad incluye la

identificacin de los peligros significativos que pueden ocurrir en las etapas del proceso

de un alimento, significancia basada en la estimacin de la severidad o sea las

consecuencias para la salud del consumidor y en el riesgo, entendido como la

probabilidad de contaminacin, crecimiento o supervivencia en el producto.

Se deber estar seguro de que todos los peligros entendidos como tales los agentes

biolgicos, qumicos o fsicos que pueden contaminar un alimento han sido

identificados, lo que permitir as prescribir las medidas de control efectivas para

reducir o eliminarlos.

3 ROMERO J, Puntos Crticos 4 ROMEROJ, Puntos Crticos

-

20

2. Determinacin de los puntos crticos de control

Los Puntos Crticos de Control (PCC) definidos como las etapas, prcticas,

procedimientos, proceso o fase de una operacin en la cual la prdida de control puede

traducirse en un riesgo inaceptable para la salud del consumidor, sern aquellos puntos

del proceso donde estar centrada la atencin durante el mismo para asegurar la

inocuidad del alimento.

Los PCC definidos en el anlisis, sern aquellos puntos del proceso en los que la

aplicacin de una medida de control elimina o reduce el peligro hasta un nivel

aceptable, es decir hasta donde no signifique un problema de salud para el consumidor.

Un buen anlisis de peligros nos facilitar determinar las etapas realmente crticas para

la inocuidad del producto, ya que en la prctica lo deseable es mantenerlos en un

mnimo, tal que sea posible dar la mxima atencin a las medidas preventivas esenciales

para la inocuidad.

ALGUNOS PCC COMUNES EN PROCESOS DE ALIMENTOS

Enfriamiento rpido, coccin, mantenimiento en caliente, pasteurizacin, cloracin del

agua/hielo, adicin de acidulantes, adicin de sal, sellado de envases, recalentamiento

entre otros.

La determinacin de los PCC, por ser considerado el "corazn" de HACCP, es un

trabajo que demanda ser exhaustivos y tener el conocimiento y experiencia para no

omitir ningn PCC o para considerar otros que realmente no lo son.

Para un adecuado anlisis de peligros, el Cdex Alimentarius ha propuesto una

herramienta muy til, que es el rbol de decisiones que permite por medio de preguntas

y respuesta, llegar con relativa facilidad a determinar los puntos realmente crticos en el

proceso.

3. Definicin de los Lmites Crticos

Limites Crticos son los rangos o tolerancias que deben ser aplicados para cada medida

preventiva asociada a un PCC; una vez estos han sido determinados, es necesario definir

-

21

los criterios de control con base en los cuales las medidas preventivas se pondrn en

ejecucin, los PCC son los que marcarn la diferencia entre lo aceptable y lo

inaceptable para la inocuidad del alimento, lo que quiere decir si estamos dentro o fuera

de control.

Tipos de Lmites Crticos

Qumicos. p.e. pH, aW, sal, cloro, residuos

Fsicos. p.e. tiempo, temperatura, ausencia de metales o cuerpos extraos

Microbiolgicos. Su vigilancia no facilita la toma inmediata de acciones, por lo

cual se recomienda evitar su uso.

Hay que destacar que un Lmite Crtico estar asociado a un factor mensurable que

cumpla dos caractersticas: La de poder ser vigilado rutinariamente y la de producir un

resultado inmediato para decidir en el curso del proceso cundo se est a punto de

perder el control, y poder tomar con oportunidad las acciones que eviten fallas de

inocuidad en el alimento.

ALGUNOS LIMITES CRITICOS FRECUENTES EN PROCESOS DE ALIMENTOS

Tiempo y temperatura, pH, actividad acuosa aW, cloro residual libre, unidades relativas

de luz (RUL's), lmites mximos de residuos, espesor, lmites permisibles de aditivos,

datos sensoriales del producto, porcentaje de sal, niveles de histamina, entre otros

Los criterios microbiolgicos, poca utilidad tienen como Lmites Crticos en un plan

HACCP por cuanto no cumplen con la caracterstica deseable de dar un resultado

inmediato para decidir sobre el proceso; tan solo ahora algunos mtodos rpidos como

la bioluminiscencia por ATP para estimar la eficacia de la limpieza en superficies o

equipos, han demostrado alguna utilidad al respecto.

De gran utilidad en la definicin de los Lmites Crticos, es el Control Estadstico del

Proceso, que mediante determinaciones repetidas permite establecer sobre bases

estadsticas los valores a utilizar como tales y a la vez facilita la actividad siguiente de

vigilancia, para asegurar que el alimento cumple consistentemente con los criterios de

control especificados en los PCC.

-

22

4. Monitoreo de Puntos Crticos de Control

El monitoreo constituye la vigilancia mediante observacin, medicin y anlisis

sistemtico y peridico de los Lmites Crticos en un PCC para asegurarse de la correcta

aplicacin de las medidas preventivas y de que el proceso se desarrolla dentro de los

criterios de control definidos, es decir es la seguridad de que el alimento se procesa con

inocuidad continuamente. Debe producir un registro exacto para uso futuro de una

verificacin.

En tal sentido, el monitoreo debe cumplir con los propsitos fundamentales de:

garantizar la vigilancia del PCC en el proceso

detectar rpidamente una prdida de control en un PCC de manera simple, mediante

un resultado rpido

proporcionar la informacin con la oportunidad necesaria para su uso proactivo en la

toma de acciones correctivas y con fines de documentacin y verificacin del

sistema.

EL MONITOREO IDEAL

que sea continuo

que mida el 100% de los eventos

que entregue un resultado rpido

que sea fcil de ejecutar

que sea automatizado

que sea estadsticamente vlido

Cuando no es posible el monitoreo continuo, es importante establecer intervalos

suficientemente confiables para realizarlo a fin de mantener el proceso bajo control,

para lo cual puede ser til tambin el control estadstico del proceso

ASPECTOS A PRECISAR EN EL MONITOREO DE PCC

QU se va a monitorear?

CMO se va a monitorear?

-

23

CUNDO se va a monitorear?

DNDE se va a monitorear?

QUIN va a monitorear?

Al ser una condicin esencial del monitoreo la de generar resultados rpidos para la

toma de decisiones (acciones correctivas), el anlisis microbiolgico tendr escasa

utilidad en la aplicacin de ste principio.

5. Establecer las acciones correctivas

Accin Correctiva es el procedimiento que debe ser seguido cuando ocurre una

desviacin o falla en los lmites crticos.

Cuando los resultados del monitoreo indican una desviacin por fuera de los Lmites

Crticos en un PCC, procede la toma de acciones correctivas, pero como la filosofa de

HACCP tiene fundamento en prevenir la ocurrencia de los peligros, es lgico deducir

que las acciones correctivas tendran que ser definidas antes que nada para evitar

desviaciones de los Lmites Crticos, es decir para no perder el control en un PCC.

Pero como siempre es posible que se pierda el control, nos colocamos ante la necesidad

de incluir en el Plan HACCP acciones tanto para prevenir, como para corregir

desviaciones. Las primeras sern sin duda, las que nos brinden la mayor seguridad de

que el alimento ser inocuo.

Una clara definicin de las acciones correctivas en el Plan, y la designacin de un

responsable debidamente entrenado y que de preferencia haya participado de la

elaboracin del plan, evitar que sean tomadas subjetivamente y as mismo despejar las

dudas y confusiones cuando sea imprescindible tomarlas.

6. Establecer un sistema de registros y documentacin

Quizs una de las diferencias marcadas entre un enfoque sistemtico como lo es

HACCP y los sistemas tradicionales de control, radica en la utilidad de la informacin

derivada de su aplicacin, para servir no slo como soporte documental de las acciones

ejercidas para controlar los PCC, sino como instrumento para la toma de decisiones al

poder ser usada con carcter proactivo para anticiparse a la ocurrencia de los peligros.

-

24

Beneficios de un sistema de registro y documentacin de HACCP

evidencia documentada del control en PCC

permiten un seguimiento retrospectivo y prospectivo del proceso y del alimento

constituyen prueba en casos de litigio

facilitan la verificacin del Plan HACCP

facilitan la gestin en los aspectos relacionados a la inocuidad y el desarrollo de

productos

Al reconocer las utilidades y beneficios de un sistema de registro y documentacin, se

llega a la necesidad de dejar en claro la importancia de asignar un nmero de referencia

a cada Plan HACCP; De sta manera cada producto puede ser identificado con facilidad

y se facilitan por ejemplo las referencias cruzadas entre registros de un mismo alimento.

Es obvio que los registros estarn concentrados en los PCC y en los aspectos

relacionados con su control, por lo cual la documentacin incluir ante todo los registros

de reporte de PCC, Lmites Crticos, vigilancia y acciones correctivas, conjunto de

informacin que ha de considerarse de inters especial, ya que concentra los datos ms

valiosos relacionados con el control, en los cuales la verificacin oficial concentrar su

mayor atencin.

Documentacin de inters especial en un Plan HACCP

diagrama de flujo del proceso

registros sobre :

PCC del proceso

lmites crticos

vigilancia (monitoreo) de PCC

desviaciones y acciones correctivas

verificacin

modificaciones al Plan HACCP

Pero adems, la documentacin se complementar con la informacin referida a otros

aspectos sistemticos del Plan HACCP, como la integracin y capacitacin del equipo

-

25

HACCP; trminos de referencia del estudio; datos sobre ingredientes, materias primas y

control de proveedores; registros sobre calibracin de equipos; actas de reuniones del

equipo HACCP y manual de procedimientos del Plan.

El hecho de que los registros, en especial los relacionados con la vigilancia de PCC y

con acciones correctivas, sern completados por operarios de lnea, requiere que su

diseo facilite su interpretacin y la correcta inclusin de los datos pertinentes. Adems

siempre tendrn el espacio para incluir la fecha/hora de la toma del dato y la firma o

identificacin del operario responsable de la vigilancia.

Documentacin Suplementaria en un Plan HACCP

conformacin del equipo HACCP y su entrenamiento

datos sobre ingredientes y materias primas

registros del control a proveedores

documentacin sobre calibracin de equipos

actas de reunin del equipo HACCP

manual de procedimientos del Plan HACCP

Buenas Prcticas de Manufactura y Sistemas Operativos de Limpieza y

Sanitizacin.

7. Establecer procedimientos para verificar el Plan HACCP

Se llega ac a un punto trascendental de la aplicacin de HACCP, donde tanto la

empresa a la cual cabe la responsabilidad de garantizar la inocuidad de sus alimentos,

como la autoridad oficial a quien compete la responsabilidad de controlar los planes de

garanta de la inocuidad desarrollados por el productor, evalan el funcionamiento del

Plan HACCP y el cumplimiento de lo prescrito en la documentacin que lo soporta.

La verificacin adquiere as una doble utilidad tanto para el procesador que tiene con

ste instrumento la confirmacin sobre la produccin inocua de sus productos; pero la

tiene tambin para la inspeccin oficial al permitirle reorientar sus polticas de control y

buscar una mayor eficiencia en el cumplimiento de su compromiso de velar por la

inocuidad de los alimentos para consumo de la poblacin.

-

26

En especial para las autoridades encargadas del control la verificacin ser el eje de toda

su actuacin en lo que a actividades regulatorias se refiere.

La verificacin de un Plan HACCP puede ser llevada a cabo a dos niveles :

interna, ejecutada por los responsables del funcionamiento del Plan, es decir la

propia empresa

externa, practicada por las autoridades regulatorias contratada por la propia

empresa para contar con una evaluacin objetiva e independiente del

funcionamiento del Plan.

Aspectos a enfatizar en la Verificacin

revisin del Plan y su conformidad con los principios de HACCP y con lo

observado en la visita de auditora

evaluar si los PCC y sus Lmites Crticos han sido adecuadamente determinados

determinar si el monitoreo en los PCC se cumple correctamente como lo prevee el

Plan

comprobar el funcionamiento de los instrumentos para el monitoreo y su calibracin

evaluar si los procedimientos de acciones correctivas y desviaciones son aplicados

debidamente y son efectivos para garantizar la inocuidad de los productos

revisar los registros que documentan el funcionamiento del Plan

Los objetivos de la verificacin sea sta interna o externa, se considera que son los

mismos ya que en cualquier caso pretenden evaluar el desarrollo del Plan y su

efectividad, as como tambin su cumplimiento.

2.5. PREPARNDOSE PARA LA PUESTA EN PRCTICA DE UN PLAN

HACCP

La puesta en prctica de HACCP para quienes no estn familiarizados con el Sistema,

puede parecer un asunto difcil que slo puede ser manejado por unos pocos expertos.

Lo cierto es que s es necesario tener experiencia para el desarrollo de un Plan, pero sta

tiene que ver con el conocimiento tan profundo como sea posible de los productos

-

27

objeto de la aplicacin, las materias primas y sus procesos de transformacin,

conocimiento que ha de ser conjugado con el de los factores que suponen un riesgo para

la salud del consumidor.

Poltica de inocuidad

Ahora bien, algo que habr de considerarse esencial es que el nivel gerencia, sea de una

empresa de alimentos, sea de un organismo oficial de control, sea el propietario de una

pequea empresa, tengan claridad y firmeza acerca de la decisin de introducir el

sistema as como de las implicaciones que sta tendr en trminos de asegurar los

recursos, el personal y los cambios que es necesario introducir para la adopcin de

HACCP, lo que significa ni ms ni menos que fijar una poltica respecto de la inocuidad

de los alimentos que procesa.

Prerequisitos

Pero tambin sta decisin, ser el soporte para requisitos como el consolidar las

Buenas Prcticas de Manufactura (BPM) y los Procedimientos Operacionales de

Limpieza y Desinfeccin (SSOP's), que se consideraran esenciales para el

funcionamiento exitoso de un Plan HACCP, puesto que en stos tienen fundamento en

gran parte, las medidas preventivas sugeridas en el Plan.

Las BPM, entendidas como los procesos y procedimientos que controlan las condiciones

operacionales dentro de un establecimiento tendientes a facilitar la produccin de

alimentos inocuos, juegan un papel importante a ste respecto, por lo que un adecuado

programa de BPM incluir procedimientos relativos a :

manejo de las instalaciones

recepcin y almacenamiento

mantenimiento de equipos

entrenamiento e higiene del personal

limpieza y desinfeccin

control de plagas

rechazo de productos

-

28

Los Procedimientos Operacionales de Limpieza y Desinfeccin (SSOP's), si bien son

parte integrante de las BPM, requieren ser objeto por separado, de un muy bien

documentado programa que contenga elementos claves como:

procedimientos de limpieza y desinfeccin a seguir antes, durante y despus de

las operaciones

frecuencia para la ejecucin de cada procedimiento e identificacin del

responsable de dirigirlo

vigilancia diaria de la ejecucin de los procedimientos

evaluacin de la efectividad de los SSOP's y sus procedimientos en la

prevencin de la contaminacin

toma de acciones correctivas cuando se determina que los procedimientos no

logran prevenir la contaminacin

Equipo HACCP

Pero adicional a stos programas, la preparacin para ejecutar un plan HACCP lleva a la

necesidad de conformar y entrenar un equipo, lo cual ha de considerarse una buena

oportunidad para motivar a los empleados en lo que ser su responsabilidad frente a la

marcha de HACCP y a crear en ellos una cultura de trabajo en equipo donde el esfuerzo

colectivo y el aporte del conocimiento, habilidades y experiencia ser factor

contribuyente en el xito del plan.

Ser necesario entonces designar un jefe de equipo y otros integrantes que representen

las diferentes reas: produccin, control de calidad, mantenimiento, laboratorio, en

funcin de las posibilidades de la empresa y teniendo en cuenta la influencia de la

composicin del equipo en el tipo de plan a ser desarrollado. En empresas pequeas por

ejemplo, puede ser necesario que una persona deba ser encargada de varias

responsabilidades y que se acuda a expertos o asesores externos para aportar

conocimientos no disponibles.

Capacitacin en HACCP

La formacin del personal es igualmente un aspecto de mucha importancia para aplicar

con xito el HACCP, tanto por el aporte del conocimiento tcnico, como por su ayuda al

cambio de actitud del personal, que ha de considerarse esencial con stos propsitos.

-

29

Es deseable que la capacitacin en HACCP involucre a todo el personal, si se tiene en

cuenta que desde la direccin hasta el personal auxiliar debe existir el conocimiento

acerca de lo que ha sido definido como una poltica dentro de una organizacin.5

5 CURSO HACCP COMO HERRAMIENTA DE CALIDAD TOTAL EN INDUSTRIAS DE ALIMENTOS Dra. Jennifer Carolina Alejo Riveros

-

30

3. PLAN DE TRABAJO

Formacin del Equipo HACCP y Realizar una

Capacitacin

Gerente General Jefe Administrativo

Jefe de Control de Calidad Jefe de Produccin

Jefe de Mantenimiento

DIAGNSTICO

Elaboracin del Diagnostico de la Empresa

Planta Fsica Equipos de la Lnea Recursos Humanos

Programas Complementarios

Descripcin del Producto y

Uso Esperado

Elaboracin Del Diagrama de

Flujo del Proceso Chequeo In Situ

FORMULACIN

DEL PLAN Identificacin de los Peligros

de Cada Etapa Establecer Medidas

Correctivas HACCP

Determinar Puntos Crticos De Control PCC

Mediante rboles de Decisiones

Separarlos de los PC Definir los Lmites Crticos

para los PCC

Establecer Monitoreo de los

PCC

APLICACIN

DEL PLAN Definir las Acciones

Correctivas

HACCP Establecer un Sistema de

Registro y Documentacin

PLANES DE APOYO

Manual de Operaciones Limpieza y BPM

Calibracin y Mantenimiento

VERIFICACIN Evaluacin del Plan HACCP

-

31

4. FORMACIN DEL EQUIPO HACCP

El equipo HACCP de la empresa AGROFRIO S.A. esta conformado por las siguientes

personas:

Ignacio Prez Gerente General (JEFE DEL EQUIPO)

Juan Carlos Araujo Gerente del rea Agrcola

Galo Mio Gerente Comercial, Encargado de Gerencia Financiera

Alejandro Calisto Gerente de Produccin

Eduardo Almeida Jefe de Produccin

Juan Carlos Andrade Jefe de Control de Calidad

Edwin Chiriboga Jefe de Mantenimiento

Germnico Paz Coordinador del Proyecto

Primeramente se Realizo una charla explicativa a todo el grupo, y adems se cont con

la presencia de otros directivos de la empresa, en esta charla se dio una introduccin de

lo que es un sistema de calidad, la importancia de este en una empresa de procesa

alimentos y se explic lo que es el Sistema HACCP y todo lo que este refiere.

Se realizarn reuniones semanales de calidad referidas al tema de HACCP en donde

revisar u evaluar los avances de las decisiones tomadas en reuniones anteriores y se

registrara esta evaluacin.

Seguidamente se proceder a tratar asuntos de calidad y a tomar decisiones a favor del

avance del proyecto.

Se realizar un acta de la reunin de la cual llevar en un registro.

-

32

5. DIAGNSTICO DE LAS INSTALACIONES Y DE LA LINEA

DE PRODUCCIN

Se realizo un diagnostico previo de las instalaciones y de la lnea de produccin de la

Planta de AGROFRIO S.A. Se sigui un formato preparado a partir de regulaciones del

Ministerio de Saludo Publica del Ecuador, adems de FDA, del Codex Alimentarius y

de algunas auditorias anteriores realizadas a la empresa por entes contratados por los

clientes.

5.1 DIAGNOSTICO

EL LOCAL SI NO La planta esta ubicada en una zona donde su funcionamiento no ocasiona molestias a la comunidad, esta alejada de reas pobladas y focos de insalubridad?

*

El edificio e instalaciones estn construidas slidamente, debidamente protegidas de polvo y materiales extraos del ambiente exterior, as como de insectos y roedores?

*

La estructura es completamente incombustible? * Dispone de espacio suficiente para la instalacin, operacin y mantenimiento de los equipos, as como para el movimiento del personal y el traslado de materiales o productos?

*

Las reas o ambientes estn ubicados segn la secuencia lgica del proceso, debidamente sealizadas, esto es, desde la recepcin de las materias primas hasta el despacho del producto terminado, de tal manera que se evite confusiones y contaminaciones cruzadas?

*

Los piso de los diferentes ambientes estn construidos con materiales slidos y resistentes, que cumplan con las caractersticas de ser lisos, lavables, impermeables, no resbaladizos, con declive conveniente para un adecuado drenaje, en ningn caso la pendiente ser inferior a 2%, libre de grietas o defectos que dificulten la limpieza, desinfeccin y mantenimiento sanitario, en buen estado y en tal forma que no ofrezcan peligro para el transito?

*

Las paredes en las reas de elaboracin y envasado, son de materiales resistentes, impermeables, no absorbentes y de fcil limpieza y desinfeccin. Los zcalos son de material fcilmente lavable y hasta de 2 metros de altura?

*

Los techos estn diseados y construidos de tal manera que se evite la acumulacin de suciedad, la condensacin, la formacin de mohos, el desprendimiento superficial y adems si facilita la limpieza y mantenimiento?

*

Se cuenta nos techos dobles o falsos que sean un riesgo de convertirse en albergue para roedores y otros animales, a menos que estn construidos con materiales impermeables, resistentes, lisos y lavables, de fcil limpieza con accesibilidad a la cmara superior para realizar la limpieza y desinfeccin?

*

Las uniones de las paredes, con el piso y el cielo raso son convexas, para facilitar su limpieza?

*

Existen puertas, ventanas y otras aberturas en nmero suficiente y estn protegidas con mallas a prueba de insectos y roedores?

*

Las instalaciones elctricas estn empotradas o protegidas convenientemente, los terminales estn adosados a las paredes, tabiques o techos?

*

Tiene una adecuada iluminacin natural y artificial, la cual se obtendr de ventanas, claraboyas y lmparas convenientemente distribuidas?

*

El sistema de ventilacin es adecuado para prevenir la condensacin de vapor, polvo, *

-

33

facilitar la remocin del calor, las aberturas de circulacin del aire estarn protegidas con mallas de material no corrosivo y sern fcilmente remisibles para su limpieza y reparacin? Se dispone de un adecuado abastecimiento de agua potable, as como de instalaciones apropiadas para su almacenamiento, adems las instalaciones estn convenientemente distribuidas y en estado satisfactorio?

*

Se dispone de instalaciones para la eliminacin de las aguas negras, afluentes industriales y sistemas independientes de tratamiento de desechos industriales?

*

Dispone de un sistema de recoleccin, almacenamiento, proteccin y eliminacin de basuras?

*

Las lneas de fluidos (tubera de agua potable, agua no potable, vapor, combustible, aire comprimido, aguas de desecho, etc.), se identifican con un color distinto para cada una de ella, de acuerdo con las normas internacionales?

*

Consta de instalaciones sanitarias tales como bao y vestuario, separadas por sexo y, consta de por lo menos de: un inodoro, un urinario, un lavamanos y una ducha por cada diez empleados?

*

Las instalaciones sanitarias se mantienen permanentemente limpias, ventiladas y provistas de papal higinico, dispensador de jabn lquido, toallas desechables o secador automtico, y de recipientes para la basura correctamente tapados?

*

Consta de lavamanos en reas de elaboracin o prximo a estas a fin de facilitar a la higiene del personal que participa en operaciones crticas?

*

Existen avisos cerca de los lavamanos de la importancia de lavarse las manos despus de usar los servicios sanitarios, o de cualquier otra actividad diferente a la de produccin?

*

El personal de la planta consta de un local apropiado para vestuario con capacidad suficiente, ubicado en lugares de fcil acceso e independientes de las otras reas de la fbrica, adems de gabinetes individuales?

*

Se dispone de un botiqun de primeros auxilios ubicado en un lugar de fcil acceso?, que consta como mnimo de: Agua oxigenada de 10%, suero fisiolgico, gasas esterilizadas, vendas, algodn hidroflico, esparadrapo, analgsicos, antidiarreicos, antiespasmdicos, antiperticos, gotas ticas y pticas, equipo de ciruga menor, alcohol potable, alcohol yodado, hilos de sutura, etc.

*

Se consta de un adecuado sistema de proteccin contra incendios, los extintores estn correctamente ubicados en lugares de mayor riesgo, y en sitios de fcil acceso?

*

TOTAL 19 6 PORCENTAJE % 76 24

DE LAS REAS S NO La planta dispone de reas independientes para: 1. Almacenes o bodegas para la recepcin de materias primas, materiales de envase y empaque

*

2. Fabricacin * 3. Lavado de material * 4. Envasado, etiquetado y empacado * 5. Almacenamiento de producto terminado y cuarentena * 6. Control de Calidad * 7. Locales auxiliares para calderas, transformadores, compresores de aire, tanques de productos a granel, talleres mecnicos, electrnicos y otros

*

8. Departamento administrativo y de seguridad * 9. Departamento mdico * 10. Taller de mantenimiento * 11. Areas de deposito de desperdicios * Todas las reas estn sealadas con letreros que indiquen claramente su respectiva funcin y avisos alusivos a la higiene y seguridad industrial?

*

Los vestuarios y servicio higinicos estn separados de las reas de manufactura o instalados cerca de las zonas de trabajo?

*

-

34

Las salas de bao independientes por sexo no abren directamente a las reas de produccin y estarn dotadas de todos los servicios?

*

Las reas de desperdicios estn ubicadas fuera del rea de produccin y en sitios alejados de la misma?

*

Los materiales de desecho, se acumulan y se colocan en recipientes apropiados y con tapa que sern removidos de las reas de manufactura a intervalos frecuentes y se eliminan en forma adecuada para evitar contaminaciones y riesgos de salud?

*

Los productos inflamables estn en un rea alejada de la planta, es de construccin adecuada, ventilada y de techo fcilmente remisible?

*

TOTAL 13 4 PORCENTAJE 76 24

DE LOS EQUIPOS S NO Los equipos utilizados para la fabricacin, llenado o envasado, acondicionamiento, almacenamiento, control, emisin y transporte de materias primas y productos terminados cumplen con los siguientes requisitos

1. Estn construidos de manera que sus superficies de contacto no reaccionen con los ingredientes o materiales que intervengan en el proceso de fabricacin?

*

2. Las caractersticas tcnicas ofrecen facilidades para la limpieza, desinfeccin e inspeccin y, cuentan con dispositivos para impedir la contaminacin del alimento por lubricantes, refrigerantes, sellantes u otras sustancias que se requieren para su funcionamiento?

*

3. Toda la maquinaria y los equipos estn provistos de la instrumentacin adecuada y ms implementos necesarios para su operacin, control y mantenimiento?

*

4. Estn instalados de tal forma que permiten el flujo continuo y racional del material y del personal, minimizando la posibilidad de confusin y contaminacin?

*

Para identificar cada equipo, durante las faces de elaboracin tiene una etiqueta o tarjeta que diga: Nombre del producto, composicin, nmero de lote, fecha de inicio del proceso, fecha de trmino del proceso, cualquier otro dato o informacin?

*

Existen dispositivos de aspiracin y sistemas de filtracin en las reas donde exista la posibilidad de produccin de polvo, adems constan de recolectores u otros sistemas que impidan la propagacin del mismo en el ambiente?

*

Para el aforamiento y calibracin de los equipos se observara lo siguiente 1. El aforo de los tanques as como los utensilios para medir los volmenes son comprobados peridicamente por el tcnico responsable, certificado y sus datos debidamente registrados?

*

2. Las balanzas y todo instrumento que necesita calibracin son controladas peridicamente, tanto por la empresa como por un organismo legal competente?

*

3. Se realiza por lo menos una verificacin diaria antes del comienzo de la operacin en aquellos equipos de precisin que as lo requieran, especialmente los de pesada?

*

Para la limpieza 1. Todos los elementos que conforman el equipo y que estn en contacto con las materias primas y productos en proceso se limpian a fin de evitar contaminaciones?

*

2. Cada equipo tiene colocada una etiqueta o tarjeta indicando si est limpio y en condiciones de ser usado?

*

3. Los procedimientos utilizados para la limpieza de los equipos son validados peridicamente?

*

Para el mantenimiento 1. Se tiene en cuenta los procedimientos de mantenimiento para cada equipo y las incidencias sobre la calidad del producto fabricado?

*

2. Se efectan controles posteriores en el curso de la utilizacin de los equipos? Ya que las garantas ofrecidas por los fabricantes de los equipos no eximen de los controles.

*

-

35

3. El producto est protegido de contaminacin del medio ambiente y de los lubricantes durante su paso por las maquinarias y equipos?

*

TOTAL 11 4 PORCENTAJE 73 27

Elaborado bajo normativa del Ministerio de Salud Publica del Ecuador en su articulo 96 del Cdigo de Salud, complementado con normas FDA y Codex Alimentarius.

5.2 OBSERVACIONES

1.- Retirar todo los equipos y materiales que no se utilizan en el proceso diario, ya que

estos pueden contribuir a contaminacin cruzadas, o pueden obstruir el normal flujo de

empleados o de material.

2.- El agua potable proveniente de la red pblica es nicamente para consumo humano y

baos, el agua que se utiliza en el proceso se obtiene de un pozo, es tratada y

potabilizada. El agua proveniente del pozo, es tratada para reducir la cantidad de hierro,

bajar la dureza total y disminuir el pH, ya que los niveles de estas variables son

elevados para cumplir los estndares de potabilizacin de agua para consumo humano

que es la que se requiere para el proceso.

3.- Se recomienda hacer un plan de recoleccin de basuras y ubicarlas correctamente.

En la actualidad no se consta con un plan adecuado de recoleccin de basura y desecho

y la ubicacin de esta en la planta esta muy cerca del rea de recepcin de materia

prima, se recomienda una reubicacin de la basura y un desalojo ms seguido y

peridico de esta.

4.- Revisar todo lo referente a instalaciones sanitarias. Las instalaciones sanitarias de la

planta deben cumplir con las regulaciones del Ministerio de Salud Pblica del Ecuador

y adems cumplir con las regulaciones de los entes reguladores internacionales como

FDA y Codex Alimentarius.

5.- Hacer un plan de colocacin de letreros en toda la planta. La planta en la actualidad

no tiene letreros informativos adecuados. Se recomienda colocar letreros indicando las

reas respectivas dentro de la planta, indicando los equipos y los cuidados que cada uno

de estos deben tener en su manipulacin, letreros recordatorios de normas, polticas y

regulaciones de la Empresa, etc.

-

36

6.- Realizar mejoras en los camerinos, y baos de personal. Es muy importante que los

camerinos y baos del personal tengan los implementos necesarios y en la cantidad

adecuada, adems se deben mantener totalmente limpios y desinfectados.

7.- Botiqun de primeros auxilios en el laboratorio. As se tenga un mdico

permanentemente en la planta, este puede ausentarse en algn momento o en horas de

trabajo nocturno o de horas extras, entonces es necesario que en el laboratorio de

Control de Calidad de tenga un botiqun de primeros auxilios completo, que cumpla con

las regulaciones nacionales e internacionales, y adems que la persona encargada del

botiqun conozca de primeros auxilios para socorrer a alguna persona en momentos de

algn accidente.

8.- Mejoras en el rea de seguridad industrial. En este tema se tiene que hacer un plan

de mejoras de seguridad industrial el cual es muy pobre por el momento, principalmente

se debe trabajar en la realizacin de manuales de seguridad industrial, letreros de

precaucin como ya se dijo anteriormente y capacitacin al personal en esta materia tan

importante.

9.- Revisar el sistema contra incendios. Esto va ligado al tema anterior, se debe revisar

el sistema contra incendios y capacitar al personal en caso de una emergencia de este

tipo.

10.- Letreros en toda la planta, indicando el estado de los equipos Este tema ya fue

nombrado anteriormente.

Todas estas observaciones fueron realizadas conjuntamente con el Jefe del

Departamento de Mantenimiento de la planta Ing. Edwin Chiriboga.

Estas son las principales observaciones y recomendaciones que se deben hacer en lo

referente a instalaciones y equipos, para facilitar el cumplimiento del Plan HACCP.

-

37

6. IDENTIFICACIN DEL PROCESO Y PRODUCTO

CUADRO No.1

6.1 IDENTIFICACIN DE LA PLANTA

NOMBRE AGROFRO S.A. DIRECCIN Av. La Prensa 1738 y Ro Palora

Planta Industrial: Km. 38 Panamericana Sur (Machachi)

RESPONSABLE DEL PLAN HACCP Ing. Juan Carlos Andrade TELEFONO Y FAX 433-544 / 468-782 Fax 468-456 Quito

(5932) 316324 316325

6.2 ORGANIGRAMA DE LA EMPRESA

FIGURA No. 1

AGROFRIO S.AOrganigrama General

AsistenteAdministrativa

Gerente Agcola GerenteComercial

Jefe deProduccin

Jefe deControl de

Calidad

Jefe deMantenimiento

Gerente deProduccin

GerenteAdmin-Finan

Gerente General

-

38

6.2 DISTRIBUCIN DE LA PLANTA FIGURA No. 2

Ingreso Personal Calibradora

Lavado

Blancher

Hidro-cooler

IQF

FLORETEADO

Bodega

Mecnica

Maquinaria Refrigeracin

Bodega EMPAQUE

Detector deMetales

AREA DE DESPACHO

Cmara de Producto Fresco

Cmara de Producto Terminado

Ingreso de Materia Prima

Balanza

Laboratorio de Control de

Calidad

Oficina de Produccin

-

39

6.4 DESCRIPCIN DEL PRODUCTO

DEFINICIN DEL PRODUCTO:

DESCRIPCIN DEL PROCESO Y JUSTIFICACIN:

El producto es cultivado, cosechado, empacado en el campo bajo supervisin de un

ingeniero agrnomo, es transportado a las instalaciones de la planta de congelamiento.

El producto se recibe directamente en la planta, adems se cuenta con un centro de

acopio en una zona alejada de la planta en la cual solamente se recibe el producto

proveniente de la finca y se transporta hacia la planta en un camin propio de la

empresa. Cuando se recibe en la planta, se realiza una inspeccin para calificar la

calidad del producto, esta se realiza con un muestreo visual de algunas gavetas segn la

cantidad a entregar de la materia prima como se muestra en el CUADRO No. 5 y se

determina el porcentaje de daos o problemas con lo que cuenta el brcoli recibido

segn la TABLA No. 14, seguidamente este es llevado tan pronto como es posible a la

cmara de refrigeracin.

Luego se procede al corte de la pella de brcoli, transformando en floretes, segn

planifica el departamento de produccin esto se realiza dependiendo de los pedidos de

los clientes, el corte es manual; una vez terminado este proceso se realiza un muestreo

visual del material cortado para buscar defectos existentes, se evalan las mismas

caractersticas de la recepcin del materia prima pero con menores porcentajes de

defectos como se muestra en la TABLA No. 15.

Seguidamente se realiza una seleccin de los floretes por tamao en una mquina

calibradora ajustable.

Despus de este proceso, empieza el proceso en la lnea de produccin, primero se

realiza un lavado en una cuba, que es un recipiente de acero inoxidable de un volumen

de 2 m3, en donde se coloca el producto ya cortado en floretes, el de agua de limpieza es

clorada y circula por un filtro que retiene la suciedad e impurezas, el producto pasa por

medio de una correa hacia el blancher que con la accin de vapor y agua caliente se

escalda a temperatura y tiempos predeterminados como se muestra en numeral 9.1 y en

la TABLA No. 4, sigue hacia el hidrocooler donde este es enfriado por contacto directo

con agua fra tratada, ahora si ingresa al proceso de congelamiento rpido individual

-

40

(IQF), una vez que el producto ha salido de este ltimo proceso se procede a empacarlo

en bolsas de polietileno del peso que el cliente haya contratado, y estas se empacan en

cajas de cartn como empaque secundario que pasan a travs de un detector de metales

debidamente calibrado para el peso de la caja, y se ingresa estas a la cmara de producto

congelado que se encuentra a una temperatura de entre 18 y 21 C. Una vez que se

cuenta con suficiente producto para completar un contenedor, se procede a cargarlo

segn especificaciones internacionales y este deber estar a una temperatura de entre

18 y 21 C.

-

41

6.5 DIAGRMA DE FLUJO DEL PROCESO FIGURA No. 3

CULTIVO Control de Fumigaciones

COSECHA Control de daos Mecnicos

Control de presencia de Material Extrao

TRANSPORTE EN FRESCO Control de daos Mecnicos Control de presencia de Material Extrao

RECEPCIN DE MATERIA PRIMA

Muestreo visual de un nmero determinado de gavetas

Tolerancia de defectos segn Tabla No.14

ALMACENAMIENTO DEL PRODUCTO FRESCO

Cmara de refrigeracin a una temperatura de entre 2C y 6C

Mximo por 72 horas

CORTE Corte manual, calibre segn programacin de produccin

Muestreo visual continuo Tolerancia de defectos segn Tabla No.15

CALIBRACIN En mquina calibradora ajustable de rodillos

LAVADO En una cuba de acero inoxidable de 2 m3 con agua con 3-5 ppm de cloro que circula por un filtro

ESCALDADO Con Vapor a una temperatura entre 88C y

91C Con agua a una temperatura entre 88C y

91C Tiempo segn la tabla No. 4

PRE ENFRIAMIENTO En un hidrocooler con agua fra entre 4C y 8C y 3-5 ppm de cloro

Tiempo segn tabla No. 4

CONGELACIN IQF Temperatura de IQF -35C y -30C Temperatura del producto -18C y -21C Velocidad de la Banda 17 y 19 ciclos, entre

6 a 8 minutos

-

42

EMPAQUE Control de materiales extraos en todas las

bolsas Pasar todas las cajas por detector de metales

calibrado para el peso

ALMACENAMIENTO EN CMARA DE CONGELADO

Temperatura de -18C y -21C

TRANSPORTE EN CONTENEDORES

Temperatura de -18C y -21C

-

43

CUADRO No. 2 DESCRIPCIN DEL PRODUCTO

NOMBRE Floretes de Brcoli (Brassica Alaraca) congelado IQF DESCRIPCIN Floretes estndar de brcoli cortado de diferentes

calibres, tamaos y calidades; lavado, blanqueado (escaldado) y congelado IQF

INGREDIENTES Brcoli natural cultivado en las tierras altas de Ecuador

ESTANDARES FSICOS Tamao Se ofrece diferentes tamaos de floretes:

10-25 mm. 15-30 mm. 20-40 mm. 30-50 mm. 40-60 mm. Por debajo del tamao Max. 10% Por encima del tamao Max. 10% Dentro del tamao 80%

Color Los floretes de brcoli deben tener un color entre verde oscuro y verde azuloso. Pueden ser amarillos alrededor de los filos

CARACTERISTICAS SENSORIALES

El sabor y aroma deben ser caractersticos, sin sabores y aromas extraos. La consistencia debe ser firme y ligeramente crocante, con un poco de fibra.

MATERIALES EXTRAOS Material Vegetal Ninguno Insectos Ninguno Otros Varios Ninguno

CARACTERISTICAS MICROBIOLGICAS

Recuento total: < 100.000 ufc / g Coliformes Totales: < 100 ufc / g

E. COLI: < 10 ufc / g Clostridium Perfringes < 10 ufc / g

BacilliusCereus < 1000 ufc / g Staphylococcus Aureus: < 50 ufc / g Listeria Monocytogenes Negativo/ 25 gr

Salmonella: Negativo/ 25 gr Levaduras < 1000 ufc/gr

Hongos < 1000 ufc/gr DEFECTOS Pella sin floretes 5%

Florecida o amarilleada 12% Decolorada por el sol 7% Mal formaciones juntas 5% Pedazos de hojas 1% Daos de aplastamiento 9% Bloque Ninguno Partiduras 5%

-

44

EMPAQUE, ETIQUETADO Y PRESENTACIONES

Se empaca en bolsas de polietileno aprobado para alimentos en presentaciones de 400 gramos hasta 10 kilos. La etiqueta va de acuerdo al cliente especfico o como AGROFRIO S.A. Las bolsas van dentro de un caja de cartn totalmente reciclable como empaque secundario.

VIDA TIL ESPERADA 12 meses en caractersticas ptimas de conservacin a -18C

CONDICIONES DE MANEJO Y CONSERVACIN

Debe estar en temperaturas de entre -18C y 20C

FUENTE: AGROFRIO S.A. Descripcin de Brcoli congelado IQF

-

45

7. PLAN PARA EL CONTROL DE RIESGOS.

En AGROFRO, la filosofa sobre Seguridad de los Alimentos es simple, se considera

primeramente este concepto. Esto es lo ms importante en todas las operaciones. La

Seguridad en los Alimentos es una parte integral de todas las operaciones. Esto,

incluyendo la cosecha, el almacenaje, el empaque y el transporte. Tambin se incluyen

actividades no relacionadas con la parte de operaciones, tales como el entrenamiento de

empleados y manejo de materiales.

El programa de Seguridad de los Alimentos no es esttico, es al contrario, naturalmente

dinmico. En cada una de nuestras juntas, ste entra como tema de discusin y cada

decisin tomada por la gerencia debe estar encaminada no slo a que la seguridad de los

Alimentos sea incluida en cada una de las acciones en AGROFRO, sino tambin a que

deba ser entendida y fcilmente ejecutada por cada uno de los empleados de la empresa.

La meta del HACCP implementado en AGROFRO, es instituir proactivamente un

sistema de seguridad de los alimentos para las operaciones de empaque, mediante las

cuales cualquier posibilidad de riesgo en el producto pueda ser anticipada y controlada

desde la recepcin del producto hasta su distribucin. La seguridad de los alimentos y el

control de calidad es responsabilidad de todos los empleados de AGROFRO. La

Gerencia ha provisto las herramientas necesarias y ha establecido los lineamientos para

producir de forma segura, productos saludables y de calidad. Todos los empleados son

motivados para mantener en forma constante estos estndares.

El Plan de Control de Riesgos ha sido establecido con la ayuda de los operarios de la

compaa. Aunque el mayor peso en cuanto a seguridad de los alimentos y control de

calidad del producto est en manos de la gerencia y de los supervisores, todos los

empleados de produccin actan como inspectores cuando el producto se mueve a

travs de su rea especfica. Los empleados de AGROFRO estn autorizados para

retener o rechazar producto que se encuentre fuera de especificaciones, con el fin de

sujetarlo a su posterior evaluacin y a la aprobacin final por parte de la gerencia

autorizada.

-

46

7.1 IDENTIFICACIN DE RIESGOS TABLA No. 1

ETAPA RIESGO EFECTO NEGATIVO PCC MEDIDA PREVENTIVA

Cultivo Qumico Fsico Biolgico

Contaminacin qumica Daos fsicos (mordeduras) Contaminacin de plagas o microorganismos

No Control de fertilizantes y pesticidas. Plan de capacitacin en el campo.

Cosecha Fsico Daos Mecnicos Materiales extraos

No Plan de Capacitacin en el campo Plan de limpieza

Transporte en fresco Fsico Daos Mecnicos Materiales extraos Deshidratacin Perdida de color

No Plan de capacitacin al transportista. Plan de limpieza. Control de tiempo de transporte.

Recepcin de producto fresco

Qumico Fsico Biolgico

Problemas de materia prima Daos mecnicos Contaminacin Cruzada

No Plan de capacitacin a la persona que recibe el producto.

Almacenamiento de producto fresco

Biolgicos Fsicos Biolgico

Presencia de hongos, mohos o levaduras Presencia de plagas o roedores Deterioro orgnico Contaminacin suciedad

Si

Control de Temperatura y humedad Plan de Control de plagas y roedores BPM, Plan de limpieza y desinfeccin

Corte Fsicos Biolgico

Mal Corte Mala Clasificacin Contaminacin suciedad o materiales externos Producto daado

No Plan de capacitacin a las cortadoras BPM, Plan de limpieza y desinfeccin

Calibracin Fsicos Biolgico

Mala clasificacin Contaminacin suciedad, o materiales extraos

No Plan de calibracin y mantenimiento BPM y plan de Limpieza

Seleccin Fsicos Biolgico

Contaminacin suciedad, o materiales extraos

No

Lavado en una Cuba Qumico Biolgico

Presencia de M.O. por deficiencia en la concentracin de cloro en el agua de lavado

No

Control de la cantidad de cloro residual

Escaldado Paso por blancher

Fsico Qumico Biolgico

Perdida de Nutrientes y color No-eliminacin de M.o. Deficiencia en inactivacin de enzimas Contaminacin suciedad, o materiales extraos

Si Control de tiempos y temperaturas BPM y plan de limpieza y desinfeccin

Preenfriamiento Paso por hidrocooler

Qumico Fsico M. Biolgico

Contaminacin por variaciones en la concentracin de cloro No alcance la temperatura requerida

Si Control de la cantidad de cloro residual en el agua de enfriamiento Control de tiempo y temperatura

Congelacin Paso por IQF

Fsico M. Biolgico

Congelacin incorrecta o deficiente Contaminacin suciedad, o materiales extraos

Si Control de tiempos y temperatura BPM y Plan de limpieza y desinfeccin

Empaque Fsico M. Biolgico

Presencia de objetos extraos Daos en el material de empaque Mal empacado

Si Control de objetos extraos Control del material Control de temperatura y tiempo de residencia

-

47

Descongelacin Plan de capacitacin al empacador

Almacenamiento en cmara de congelado

Fsico M. Biolgico

Presencia de plagas o roedores. Presencia de hongos o levaduras, adems bacterias Descongelacin

Si Plan de control de plagas, roedores, hongos y levaduras Plan de limpieza y desinfeccin Control de temperatura y tiempo

Despacho a contenedores

Fsico Descongelacin Dao mecnico

No Control de tiempo y temperatura Plan de capacitacin

Transporte en contenedores

Biolgica Descongelacin Si Control de tiempos y temperatura

-

48

7.2 IDENTIFICACIN Y CONTROL DE RIESGOS TABLA No. 2

Operacin a Controlar

Factor de Riesgo Biolgico 'B' Qumico 'Q'

Fsico 'F'

Proced. de Control Lmites de Control Medidas Preventivas Correccin de la Desviacin

Persona responsable

Mtodo Frecuencia Cultivo Producto daado por

mal manejo agrcola B, Q y F

Visual Diario Ausencia total de fertilizantes y pesticidas no controlados.

Control de fertilizantes y pesticidas.

Anlisis del Dao, y si es irreversible, se desecha el producto.

Empleado de cada Finca

Cosecha Daos Mecnicos Materiales extraos F

Visual Continuo Ausencia total de material extrao o de producto con dao fsico

Plan de Capacitacin en el campo Plan de limpieza

Desecho de producto con daos excesivos y remocin de material extrao

Empleado de cada Finca

Transporte en fresco

Daos Mecnicos Materiales extraos Deshidratacin Perdida de color F

Visual Continuo Ausencia total de material extrao o de producto con dao fsico, deshidratado

Plan de capacitacin al transportista. Plan de limpieza. Control de tiempo de transporte.

Desecho de producto con daos excesivos y remocin de material extrao

Conductor del Camin

Recepcin de producto fresco

Producto, cajas y/o tarimas contaminados "B" y "F"

Control visual

Cada Carga de Producto que se recibe

Polticas de la compaa Tabla No. 14

Plan de capacitacin a la persona que recibe el producto.

Si no se cumple con las especificaciones necesarias rechazarlo.

Encargado de recepcin de producto fresco

Almacena-miento de producto fresco

Aumento de Temp. Humedad relativa Presencia de hongos, mohos o levaduras Presencia de plagas o roedores Contaminacin suciedad Q, F, B

Visual, Termmetro, hidrmetro recuentos microbiolog

Visual continuo Microb, semanal

Ausencia total de hongos, levaduras, plagas o roedores. Temperatura 2 6C

Control de Temperatura y humedad Plan de Control de plagas y roedores BPM, Plan de limpieza y desinfeccin

Disminucin de la temperatura de la cmara. Desecho del producto deteriorado.

Encargado de Produccin

-

49

Corte Mal Corte Mala Clasificacin Contaminacin suciedad o materiales externos F y B

Visual Continuo Tolerancias aprobadas por el cliente. Tabla No. 15

Plan de capacitacin a las cortadoras BPM, Plan de limpieza y desinfeccin

Reprocesar el material o desechar si el dao es irremediable

Encargado de Control de Calidad en rea de corte

Calibracin Mala clasificacin Contaminacin suciedad, o materiales extraos F y B

Fsica Continuo Depende del calibre requerido

Plan de calibracin y mantenimiento BPM y plan de Limpieza

Reprocesar el material o desechar si el dao es irremediable

Encargado de Control de Calidad en rea de clasificacin

Lavado en una Cuba

Presencia de M.O. por deficiencia en la concentracin de cloro en el agua de lavado B y Q

Medicin de Cloro residual Mtodo Colorimtrico

Cada 15 min.

3-5 ppm Control de la cantidad de cloro residual

Detenga la lnea y el producto que ha estado en proceso despus del ltimo chequeo. Ajuste la cantidad de cloro. Verifique de nuevo. Evale el agua. Basndose en la concentracin de desinfectante, decida sobre liberar, reprocesar o eliminar el producto.

Encargado de Control de calidad

Escaldado Paso por blancher

Deficiencia en inactivacin de enzimas Contaminacin suciedad, o materiales extraos

Temperatura del agua y vapor, velocidad de banda

Continuo Tagua 88-91C Tvapor 88-91C Velocidad segn tabla No. 4

Control de tiempos y temperaturas BPM y plan de limpieza y desinfeccin

Detenga la lnea. Ajuste las temperaturas y vel de la banda. Verifique de nuevo. Evale el producto Decida sobre liberar, reprocesar o eliminar el producto.

Encargado de Produccin

Preenfriamiento Hydro-cooler

Concentracin Desinfectante Temperatura de Agua "B" y "Q"

Medicin de Cloro residual Mtodo Colorimtrico Temperatura

Cada 15 Minutos Continuo

Cloro 3-5 ppm Tagua 4-8C

Control de la cantidad de cloro residual en el agua de enfriamiento Control de tiempo y temperatura

Detenga la lnea de proceso. Ajuste la desviacin en nivel de desinfectante Y la temperatura. Verifique de nuevo. Evale el producto. Procese el ltimo producto de nuevo, si es necesario, o elimine.

Encargado de Control de calidad

-

50

Congelacin Paso por IQF

Congelacin incorrecta o deficiente Contaminacin suciedad, o materiales extraos

Termmetro

Continuo

T 35 30C Vel 17-19 Ciclos T prod 18 -20C

Control de tiempo y temperatura

Detenga la lnea de proceso. Ajuste la desviacin en nivel de la temperatura. Verifique de nuevo. Evale el producto. Procese el ltimo producto de nuevo, si es necesario, o elimine.

Encargado de proceso

Empaque Presencia de objetos extraos

Sistema Automtico deteccin de metales

Continuo Ausencia total de material extrao

Control de objetos extraos Control del material

Detenga la lnea de proceso. Ajustar alguna desviacin en el detector de metales y pasar las cajas nuevamente desde la ltima revisin del detector.

Encargado de Empaque

Almacenamiento en cmara de congelado

Temperatura de almacenamiento Presencia de hongos o levaduras, adems bacterias B"

Registrador de tiempo y temperatura

Cada Hora -18 21 C Plan de control hongos y levaduras Plan de limpieza y desinfeccin Control de temperatura y tiempo

Ajuste el sistema, verifique la temperatura de nuevo. Evale el producto, y re-enfre. Desechar producto daado

Encargado de cmara de congelado

Transporte en contenedores

Temperatura y sanidad del transporte de distribucin "B" y F

Con carta de registro continuo Inspeccin Visual

Continua-mente Antes de Cargar

-18 21 C No permitido ningn control sanitario

Control de tiempos y temperatura Programa de Sanitizacin y BPM

Ajuste la temperatura del transporte. Cargue el camin si la temperatura ha alcanzado los lmites establecidos. Limpie y sanitice el camin, e inspeccione de nuevo. No cargue hasta que el camin se encuentre en una condicin sanitaria aceptable.

Transportista y Encargado de Despacho a contenedores

-

51

7.3 APLICACIN DE LA TABLA DE RIESGOS TABLA No. 3

CLASE DESCRIPCIN DE RIESGOS FSICOS QUMICOS M. BIOLOG.

A Producto diseado para poblaciones de alto riesgos

-- -- --

B Presencia de ingredientes en trminos de contaminacin o produccin de toxinas

* * --

C Ausencia de un proceso controlado que elimine efectivamente el riesgo

* * *

D Posibilidad de recontaminacin posterior a tratamientos descontaminantes y antes del empaque

* -- *

E Potencialidad de dao por mal manejo durante las etapas comprendidas entre el empaque y el consumo del producto

* -- *

F Poca o ninguna posibilidad de que el consumidor detecte o elimine los productos alterados

-- * *

Suma de los positivos Bajo 2 + Mediano 2 a 4 + Alto ms de 4 +

IV III IV

-

52

8. DETERMINACIN DE LOS PUNTOS CRTICOS DE CONTROL

8.1 RBOL DE DECISIONES PARA IDENTIFICACIN DE PCC FIGURA No. 4

NO EXISTE ALGN PELIGRO EN

ESTA ETAPA? NO ES PCC

SI NO

NO EXISTEN MEDIDAS PREVENTIVAS PARA LOS

PELIGROS IDENTIFICADOS?