Guias de Mantto y Redes de Distribucion de Vapor

-

Upload

la-redonda-peru -

Category

Documents

-

view

24 -

download

0

Transcript of Guias de Mantto y Redes de Distribucion de Vapor

0

PROGRAMA NACIONAL DE MANTENIMIENTO Y EQUIPAMIENTO

1

INDICE INTRODUCCION PAG.

I. COMPONENTES DE UNA CALDERA 03 II. OPERACION DE CALDERAS 05 III. DISPOSITIVOS DE SEGURIDAD DE LA CALDERA 08 IV. SISTEMA DE ALIMENTACIÓN DE AGUA 11 V. MANTENIMIENTO GENERAL DE LA CALDERA 12 VI. AVERIAS MAS CORRIENTES EN LAS CALDERAS.. 19 VII. COMPONENTES DEL SISTEMA DE DISTRIBUCION DE VAPOR 22 VIII. MANTENIMIENTO DE RED DE DISTRIBUCION DE VAPOR 30 IX. PROCEDIMIENTO PARA INSPECCION Y MANTENIMIENTO 32

2

INTRODUCCION

La presente Guia de Mantenimiento de Planta y Redes de Distribución de Vapor, ha sido elaborado por el Programa Nacional de mantenimiento y Equipamiento del Ministerio de Salud (PRONAME) con la finalidad de orientar y regular la conservación, funcionamiento y producción de las calderas, equipos, accesorios a instalaciones que generan vapor.

El objetivo principal de una planta de vapor, es generar en forma económica el calor y energía requerida en las instalaciones del hospital para la utilización de equipos que los requieran en los Servicios de Lavandería, Nutrición y Central de Esterilización. Esta Guia tiene como finalidad dar la información y la metodología para la operación de mantenimiento e inspección de la planta y redes de distribución de vapor.

La aplicación de la presente Guia de Mantenimiento de Planta y Red de Distribución del Vapor, tiene como fundamento legal:

a) Decreto Legislativo N° 584, "Ley de Organización y

Funciones del Ministerio de Salud”

b) Decreto Supremo N° 002-92 SA, "Reglamento de Organización y Funciones del Ministerio de Salud"

c) Decreto Supremo N° 005-90 SA, “Reglamento General de

Hospitales del Sector Salud”

3

I. COMPONENTES DE UNA CALDERA

HOGAR Partes de la caldera donde se realiza la combustión.

ANILLO Muro de material refractario, que tiene la función específica de evitar la radiación al quemador y darle forma a la llama.

CUERPO Compuesto de un cilirdro de acero herméticamente cerrado expuesto a la acción de los gases y cuyos elemento principales son:

• Cámara de agua • Cámara de vapor • Superficie de calefacción • Superficie de vaporización

CAMARA DE AGUA Espacio ocupado por el agua hasta el nivel de trabajo, teniendo un volumen de alimentación dado por los niveles máximo y mínimo de operación.

CAMARA DE VAPOR Espacio ocupado por el vapor. Se aumenta este en ocasiones por medio de un domo o cúpula llamado también colector de vapor.

SUPERFICIE DE CALEFACCION Aquellas áreas que se encuentran por un lado en contacto con el agua y por el otro lado con los gases de la combustión (Superficies exteriores e interiores de los tubos).

SUPERFICIE DE VAPORIZACION Es la que separa en cualquier instante el espacio ocupado por el agua del ocupado por el vapor.

CONDUCTO DE HUMOS Todos aquellos elementos que conducen los productos de la combustión desde el hogar hasta la base de la chimenea.

TIRO Depresión que contribuye al Paso de los gases a través de la caldera, puede ser natural, producido por la chirnenea y el artificial producido por medios mecánicos, que a su vez se subdivide en tiro forzado (con sopladores) y tiro inducido (con aspiradores). CHIMENEA Conducto destinado a evacuar los productos de la combustión a la atmósfera a una altura suficiente para evitar molestias.

4

CONJUNTO DEL QUEMADOR Las partes esenciales de un quemador son las siguientes:

• Amortiguador de aire. • Anillo del aire primario. • Anillo del aire secundario. • Boquilla. • Boquilla de gas. • Brazo de horquilla. • Conjunto del registro. • Cuerpo del ventilador. • Entrada de gas. • Guía del aire primario. • Impelente del ventilador. • Interruptor de límite bajo. • Mallas de admisión de aire. • Motor. • Refractario. • Regulador de presión de vapor. • Transformador de lgnición. • Válvula a circulación del petróleo.

VENTILADOR Unidad que provee aire en el volumen y la presión adecuada para la combustión.

COMPRESOR Provee aire a mayor presión para atomizar el combustible.

SISTEMA DE IGNICION Por medio de un transformador de alto voltaje produce la chispa en los electrodos para iniciar la combustión.

CONTROL DE LLAMA Una célula fotoeléctrica detecta la existencia de la llama y en su defecto corta el combustible y apaga el Caldera.

BOMBA DE COMBUSTIBLE Provee la presión necesaria para llevar ell combustible hasta las boquillas del quemador.

Cuando la caldera entra en funcionamiento por primera vez, deberá hacerse el ajuste correcto de la combustión en base a un análisis de los gases de escape y la medición del tiro a través de la caldera.

No debe efecturase modificación alguna de la calibración, ya que cualquier desajuste se traducirá en reducción de eficiencia de la combustión.

5

II. OPERACION DE LA CALDERA

La puesta en operación de los Calderas estará cargo de un técnico operador el mismo que será supervisado por el jefe del Servicio de mantenimiento del hospital.

1. PUESTA EN MARCHA DEL CALDERA

Para la puesta en operación de la caldera se deberan estrictamente seguir las siguientes instrucciones:

• Verificar que las válvulas de: Purga de fondo, Purga de columna de

agua, Alimentador de agua del inyector, Entrada de vapor al inyector, Entrada de agua al inyector desde el tanque elevado y de la red, esten cerradas:

• Vericar que las válvulas de: Purga alta de columna de agua, Entrada

de agua al tanque de alirnentación de la caldera, Entrada de agua al Caldera a través de la bomba de Alimentación, esten abiertas.

• Revisar el nivel del agua de la caldera, abriendo completamente las

válvulas de Purga de limpieza de vidrio de nivel, Purga de baja columna de nivel de agua, Purga media de la columna de nivel de agua y Purga de fondo de la columna de agua; luego proceder a cerrar todas las válvulas.

• Comprobar el nivel del condensado en el tanque, limpiando el cristal

y purgando el tanque.

• Proceder al encendido de la caldera y mantenerlo durante 10 minutos en fuego bajo, luego parar durante 3 minutos, repítase esta operación hasta obtener 50 libras de presión, momento en el cual se efectuará el procedimiento de purga, luego se dejará funcionando el Caldera hasta que llegue a la presión de trabajo. Pase el interruptor a fuego alto.

• Abrir lentamente la válvula principal de salida de vapor y luego

purgar la línea de vapor.

2. PURGA (Cada 2 horas) La purgas se deberan realizar cada dos horas en las calderas y en el tanque condensado, debiendo efectuarse las siguientes operaciones: En la Caldera: • Abrir las válvulas de purga de fondo completamente y cerrar luego

repetir la operación.

En el Tanque de condensado . • Abrir y cerrar válvulas • Abrir la válvula de purga de fondo completamente y cerrar

En la Superficie • Abrir la válvula completamente e inmediatamente vuelva a cerrar,

repítase la operación una vez más.

6

En la columna de agua • Abrir la válvula de purga de columna de agua completamente e

inmediatamente vuelva a cerrar, repítase la operación una vez más.

3. RECOMENDACIONES GENERALES

a) Todos los días al apagar la caldera, cierre la válvula de salida de vapor deje en automático el switch de la bomba de alimentación.

b) No se debe permitir fugas de vapor por llaves, registros, etc., por lo

que hay que corregir estas anomalias en el menor tiempo posible. En caso de cualquier anormalidad debe ser reportada al Jefe de Mantenimiento.

c) No se debe permitir que la caldera tenga aceite en su interior,

porque causará el aflojamiento de los tubos de fuego. De existir aceite en el cristal del nivel de agua; deberá pararse la caldera, esperar su enfriamiento y vaciarla completamente, después de abrir la llave de purga de aire en la parte superior (en calderas no equipadas con rompedor de vacío) enjuáguese la caldera hasta eliminar el aceite.

d) Despues de apargar el Caldera en el dia deberá efectuarse

inmediatamente la purga.

4. COMBUSTION El control de la combustión se realizará mediante un análisis periódico de los gases de escape. El análisis ordinario de gases dará las proporciones del volumen de Bióxido de carbono (C02), Monóxido de carbono (CO) y oxígeno (02), el nitrógeno se determirá restando la suma de los tres anteriores de 100. Esto permitirá controlar la combustión. La presencia de Bióxido de carbono en el análisis de los gases de combustión indica que la combustión es incompleta, por lo que debe suministrarse mas aire a la llama. A falta de analizadores de gases, el color de la llama será el indicativo de la eficiencia de combustión. A mayor temperatura en el hogar corresponde una mayor eficiencia.

Blanco brillante 1426 °C

Blanco 1200 °C Naranja claro 936 °C Rojo cereza brillante 760 °C Rojo cereza opaco 622 °C Rojo oscuro 483 °C Rojo opaco 536 °C

5. CARACTERISTICAS DEL COMBUSTIBLE:

El combustible es el petróleo líquido. El se almacena en la cisterna mensual y de alli se bombea a tanque de consumo diario.

7

Si los componentes son pesados se deberá aplicarse un calentamiento, además se requerirá de aditivos para evitar su precipitación.

• Cuando el combustible no se inflama por estar a temperaturas

menores a la de inflamación. Según la viscosidad del combustible, se diseñará un equipo atomizador con una determinada presión y temperatura.

• La combustión requiere control de la relación aire-combustible. El

combustible se regula por válvulas y el caudal del aire se regula por medio de ventiladores.

8

III. DISPOSITIVOS DE SEGURIDAD DE LA CALDERA

Toda caldera de vapor debe estar provisto de una válvula automática de seguridad para evitar que la presión sobrepase el nivel normal de trabajo establecido.

1. VALVULA DE SEGURIDAD

La válvula de seguridad es para desahogar el vapor que pueda ser generado por el Caldera, La presión no debe aumentar mas de 6% sobre la presión máxima admisible de trabajo. No deberá existir entre la válvula de seguridad y el Caldera, ningun tipo de extrangulamiento. La descarga de la válvula debe hacerse libremente a la atmósfera con el menor extrangulamiento posible. Cuando hay dos válvulas de seguridad, la segunda se regulará a una presión máxima de 3% rnás alta que la primera válvula y solo entra en acción cuando la primera válvula no libera la presión acumulada a una velocidad tal que evite la elevación de la presión. Los mecanismos de seguridad deben ser controlados dos veces por semana mientras el Caldera está en acción. La válvula puede ser accionada manualmente para comprobar su funcionamiento.

2. INDICADORES DE NIVEL .

La caldera estará provisto de por lo menos dos aparatos independientes que permitan conocer el nivel de agua, uno de cristal y válvula de prueba. El cristal es un tubo de vidrio resistente, con ambos extremos conectados al interior de la caldera, de tal manera que el nivel de agua en el tubo es representativo del nivel del agua en el caldera. La oscilación del nivel del agua alrededor de su nivel de trabajo es característica de la operación normal del nivel. Si el nivel no oscila esto indica que las conexiones estan obstruidas. De estas consideraciones se desprende la importancia de mantener el nivel y sus conexiones libres de sedimentos a incrustaciones que perturben el libre flujo del agua produciendo indicaciones erróneas del nivel del agua en la caldera.

3. MANOMETROS

Aparatos destinados a medir la presión de la caldera sobre el nivel de la presión atmosférica. Los manómetros se deben instalar de manera que se encuentren aislados de calor radiante y en sitio visible. El tubo de conexión estará fijado directamente a la cámara de vapor debiendo ir provisto de un sifón, para que el agua condensada en el sifón sea la que actue sobre el aparato evitando el rápido deterioro del mismo por la acción directa del vapor.

9

La escala de la presión máxima de trabajo será no menor de 5 atmósferas (75 lbs/pulg2) más que la presión de trabajo.

4. ALARMA

El sistema de alarma funciona cuando el nivel del agua está demasiado bajo para llamar la atención del operador que debe rectificar la condición de funcionamiento.

5. ENCENDIDO POR PRESION DE AIRE

Formado por un interruptor ajustable de mercurio activado en este caso por la presión del aire de combustión, y de igual forma en caso de falla de presión interrumpe la operación de la caldera.

6. REGULADOR DE PRESION DE VAPOR

Interruptor ajustable de mercurio activado por la presión de vapor de la caldera y ajustado a la presión de trabajo. Consiste de un resorte de tensión ajustable, accionado por la presión. de vapor, la cual al llegar a su punto de trabajo obliga al resorte a contraerse, movimiento que se transmite por medio mecánico o un interruptor de mercurio que da señal de apagado o encendido para el caldera.

7. CONTROL DE LLAMA

Se realiza mediante un controlador de presión, el que controla el suministro de combustible y aire al quemador. El controlador de presión activa el motor eléctrico reversible que acciona la válvula de regulación de combustible y la entrada de aire.

Debe existe un control adicional de seguridad, que consiste de una célula fotoeléctrica, la cual en caso de falla corta el suministro de combustible. El lente de la fotocélula debe mantenerse limpio ya que la formación de hollín o polvo producirá una falsa información a la misma con la consiguiente inestabilidad de operación.

8. PUERTA Y TAPONES DE INSPECCION Y LIMPIEZA

Boca de visita Abertura practicada en el caldera, para facilitar las tareas de inspección o de limpieza interna. La tapa está construida de mayor diámetro que la entrada, y es instalada en el interior de la caldera, de manera que la presión del vapor favorece el cierre hermético sin necesidad de hacer grandes esfuerzos sobre los tornillos de cierre.

Tapones de limpieza Orificios pequeños ubicados en las proximidades de los lugares inaccesibles de la caldera, donde se acumulan los sólidos con el fin de poder retirarlos a mano. Las tapas de cierre de estos orificios se basan en el mismo principio de los anteriores.

9. DISPOSICION DE TOMAS DE VAPOR Y DE PURGA

El Caldera de vapor, deberá estar provisto de una válvula de cierre que permita aislarla de la tuberfa de salida de vapor, la cual debe estar colocada cerca del cuerpo de la caldera.

10

Es necesario eliminar periódicamente, los sólidos en suspensión en el agua de la caldera, para evitar que su concentración alcance niveles muy elevados para el funcionarniento correcto de la unidad. Para dicho efecto se permite la salida periódica del agua de la caldera, operación que recibe el nombre de purga. Las purgas de fondo deben estar ubicadas en la parte mas baja de la caldera, en sitios de fácil acceso. Se dispone, para la purga de fondo, de la válvula de cierre lento y otra de cierre rápido, colocadas en serie y lo más próximas al cuerpo de la caldera como sea posible, en calderas de más de 100 HP se debe colocar una 3ra. válvula. Para la purga de superficie del flotante y del cristal de nivel se dispone de una válvula de compuerta. Se debe instalar por separado todas las tuberías de purga, evitando en lo posible las curvas y formación de sifones obteniendo en los tramos horizontales una pendiente mínima de 2% hacia la descarga.

11

IV. SISTEMA DE ALIMENTACIÓN DE AGUA

Se encarga de reemplazar el agua que se vaporiza en la caldera, manteniendo de esta forma un nivel adecuado de operación. El sistema más utilizado es de bomba centrífuga o bomba de pitón de desplazamiento positivo. Debe existir dos sistemas independientes de agua de alimentación. El funcionamiento del sistema de alimentación está controlado por los reguladores automáticos de nivel, entre los cuales los más utilizados son los del tipo flotante y el tipo de electrodos. En el tipo flotante, cuando el nivel es bajo acciona un interruptor de mercurio que pone en funcionamiento la bomba de alimentación, en caso de que el nivel de agua no se recupere sino que siga bajando, el flotador acciona un segundo interruptor para apagar la caldera por bajo nivel. En el sistema de electrodos, estos funcionan como interruptores de alto y bajo nivel, accionando la bomba de alimentación cuando sea necesario.

1. TANQUE DE CONDENSADO

Se encarga de la recolección del agua formada por la condensación del vapor, que retorna de la líneas y equipos, para de esta forma ser reinyectada a la caldera por medio de la bomba de alimentación. La finalidad de utilizar condensado es reducir .el consumo de agua tratada y el consumo de energía. Con la llegada de vapor al tanque de condensado se evita el manteniendo de las trampas de vapor por estar en buen estado. Al tanque de condensado llega también una tubería de suministro de agua fría, con el fin de reponer las pérdidas de agua en el caso de que sea necesario. Esta alimentación de agua fría no debe utilizarse para disminuir la temperatura del condensado ya que esto representa una pérdida económica para el Hospital.

12

V. MANTENIMIENTO GENERAL DE LA CALDERA

Las operaciones de mantenimiento, (con pocas excepciones) serán efectuadas por le Operario Encargado de la caldera en lo que a mecánica se refiere y por un electricista en la parte eléctrica bajo la supervisi6n del Jefe de Mantenimiento.

1. MANTENIMIENTO DIARIO Y SEMANAL DE LA CALDERA

El mantenimiento diario y semanal es responsabilidad del operador según lo siguiente: 1.- Chequear el funcionamiento del quemador por medio de la obser-

vación de la llama (continuamente). 2.- Verificar la presión del combustible (continuamente). 3.- Limpiar los filtros y boquillas cada vez que sea necesario. 4.- Inspeccionar las uniones flexibles. 5.- Inspeccionar visualmente el funcionamiento del ventilador, mante-

nerlo completamente limpio y notificar de inmediato cualquier anormalidad que se observe.

6.- Constatar diariamente que los controles de nivel funcionan adecua-

damente, en caso de la apagar la caldera y avisar inmediatamente al Jefe de Mantemiento.

7.- Deberá revisar el sistema de alarma y desconexión por bajo nivel de

agua, al menos una vez a la semana en condiciones de trabajo normal.

Una forma práctica de chequear este control es suspender la ali-mentación de agua a la caldera, y dejar que continue la evaporación, observar cuidadosa-mente el cristal que indica el nivel de agua y marcar sobre el primero el punto exacto en el cual la alarma comenzó a sonar y donde fue interrumpido el fun-cionamiento de la caldera. Esto dará un punto de referencia para chequeos posteriores. Este punto de control debe ser siempre el mismo, en caso de que exista una variación pronunciada, debe revisarse el control y sustituirlo de ser necesario.

8.- Debe revisar por lo menos 2 veces cada semana las válvulas de

seguridad y asegurarse que están en perfectas condiciones. 9.- Debe asegurarse que todos los accesorios están bien lubricados.

10.- En general debe verificarse continuamente que el equipo está fun-cionando en condiciones normales y cualquier anormalidad debe ser notificada inmediata-mente al Jefe de Mantenimiento.

11.- Llevar hoja de control de encendido y purga diaria.

13

2. MANTENIMIENTO TRIMESTRAL DE LA CALDERA Este mantenimiento es responsabilidad del operador y electricista:

1.- Limpiar los tubos de la caldera interiormente, así como las placas

tubulares utiIizando cepillo de alambre. Esta operación debe hacerse al seco sin utilizar sustancias tales como aceite o agua. Los operarios deben usar mascarillas.

2.- Sacar las tapas de los registros y ponerlos empacaduras nuevas

eliminando todos los depósitos en las orillas de los mismos. Lubríquense las empacaduras con grafito.

3.- Eliminar los depósitos de lodo a incrustaciones en el interior de la

caldera utilizando chorros de agua y medios mecánicos. 4.- Si en el interior del cuerpo existen excesivas incrustaciones hay que

atacarlas con un producto químico adecuado para el tipo de incrustaciones, o quitarlas mediante un procedimiento mecánico.

5.- Revisar los refractarios del porno y la tapa trasera, y si tienen grietas,

taparlas con cemento refractario, eliminando antes el hollín que esté depositado.

6.- Revisar el aislante de la caldera. Reparar cuando sea necesario. 7.- Revisar el interior de la caldera por fugas. En caso de fugas reparar

de inmediato o cambiar los tubos. 8.- Examinar el interior de la caldera para determinar la acción corrosiva. 9.- Abrir la válvula (N'10) para purgar los depósitos en el tandue de

condensado. (ver fig. 01 y 02).

10.-Limpiar la turbina de aire del quemador. 11.-Revisar las válvulas de seguridad y sus conexiones. 12.- Limpiar la célula fotoeléctrica (ojo electrónico) con un trapo limpio

Nunca quitar el vidrio de protección. 13.- Limpiar con tetracloruro de carbono a otro solvente adecuado, todos

los contactos de los diversos accesorios eléctricos de la caldera. Elimínese las picaduras con una Iámina de platinos. Ajústense las conexiones.

14.- Reviser la empacadura del eje de la bombe de alimentación de agua,

reemplazar en caso necesario. 15.- Lubricar la bombe de alimentación de agua. 16.- Limpiar el filtro de la bomba de alimentación.

14

17.- Ver las condiciones de funcionamiento de la válvula de retención de la tubería de agua de alimentación, desarmarla para su limpieza y ajuste interior, en caso necesario reemplácense.

18.- Revisar los interruptores de mercurio del flotador de nivel de agua. Si

la caldera lleva el sistema de electrodos para nivel de agua, desmontarlos para su limpieza interior.

19.- Revisar los interruptores de mercurio del control de presión del

modulador. 20.- Lubricar la levas del motor del control electrónico si la caldera está

equipada con modulador. 21.- Lubricar la lava del modulador si va equipada con modulador. 22.- Purgar los tanques de combustible accesibles. 23.- Revisar la chimenea por fugas y corrosión. Limpiar y pintar si es

necesario con pintura resistente al calor.

3. MANTENIMIENTO TRINIESTRAL DE ACCESORIOS Este mantenimiento es responsabilidad del operador y electricista:

3.1 QUEMADOR

1.- Limpieza de boquillas. Debe tomarse especial cuidado cuando

se efectúe la limpieza, utilizar un solvente apropiado y tener cuidado de no dañarlas.

2.- El conjunto del quemador se debe sacar de la cAmara de aire,

desar-marlo y limpiarlo perfectamente. . 3.- Inspeccionar las puntas de los electrodos y ajustarlas de ser

necesario, para tal efecto siga las recomendaciones del fabricante.

4,- Veriffquense que los terminales de los cables de encendido

están suficientemente apretados. 5.- Veriffquense la condición de la porcelana de los electrodos, en

caso de estar dañados, sustitúyase. 6.- En las unidades equipadas con encendido a gas, es necesario

desarmar el mezclador de gas-aire y limpiar los conductos internos. El taponamiento a obstrucción en la tubería de aire de gas producirá una mezcla dernasiado rica para el piloto y el encendido defectuoso o irregular.

3.2 BOMBA DE COMBUSTIBLE

1.- Desarmar la bornba y verificar las condiciones de los

rodamientos. Normalmente, aunque el rodamiento parezca estar en buenas condiciones, si su período de vida util está llegando a

15

su final, es recomendable sustituirlo (síganse las recornendaciones del fabricante para tal fin).

2.- Limpiar los impulsores con Lin solvente adecuado.

3.- Lubricar los rodamientos del motor. Sustituirlos en caso de ser

necesario, verificar que la intensidad de la corriente no sobrepase el valor nominal (de placa).

3.3 VENTILADOR

1.- Limpiar la malla de entrada del afire al ventilador. 2.- Limpiar el rotor del ventilador. 3.- Inspeccionar si los "prisioneros" estdn suficientemente ajustados. 4.- Verificar si las correas están suficientemente ajustadas.

Sustituirlas en caso de desgaste avanzado. 5.- Engrasar los rodamientos (incluyendo los del motor). 6.- Verificar si la intensidad de la corriente del motor no se

sobrepase al valor nominal (de placa). 7.- Lubricar el motor del ventilador. 8.- Lubríquese los rodamientos del motor, sustitúyanse los que

presenten algún defecto.

3.4 COMPRESOR 1.- Limpiar las partes mecánicas. 2.- En el caso de compresores reciprocantes verifíquese si los

anillos tienen desgaste, de ser necesario sustituyanse. 3.- Lubríquese adecuadamente los rodamientos. Sustitúyanse los

que presenten algún defecto. 4.- Verifíquese el buen funcionamiento de las válvulas de admisión y

escape; utilícese un manómetro para verificar la buena compresión del equipo.

5.- Verifíquese si el consumo del motor no sobrepasa la corriente

nomi-nal (de placa).

4. MANTENIMIENTO ANUAL Este mantenimiento es responsabilidad del operador y electricista; comprendiendo las acciones del mantenimiento trimestral y operaciones siguientes:

1.- Limpiar exteriormente la caldera. 2.- Preparar la superficie y pintar donde sea necesario o equivalentes

para su aplicaciòn seguir las instrucciones del suplidor.

16

3.- Rectificar los asientos de las válvulas defectuosas o en su defecto sustituirlas.

4.- Sacar los tapones de inspección y procédase a limpiar las tuberías

accesibles, procurando que las incrustaciones sean eliminadas. 5.- Inspecciónese y ajústece el manómetro principal. 6.- Cambiar las empacaduras del cristal del nivel. 7.- Revisar y ajustar las válvulas de seguridad. 8.- Cambiar el tapón fusible. 9.- Destapar el tanque de condensado y el tanque de combustible,

para efectuar una limpieza interna.

10.- Desarmar el sistema de control de nivel limpiarlo y hacer las reparaciones necesarias. En caso que se usen electrodos, verificar su condición, reemplazarlos si es necesario.

11.- Efectúese la inspección anual de la caldera conjuntamente con la

División de Seguridad Industrial del Ministerio de Trabajo en su jurisdicción.

5.- INSPECCION ANUAL DE CALDERAS

La Oficina de Logística de la Dirección de Administración del Hospital por acción propia o a través de servicios especializados contratados, es responsable de efectuar inspección anual de todas las calderas. El Jefe de Mantenimiento debe ordenar la preparación de la caldera para la prueba hidrostática, una vez que reciba la notificación.

5.1 PRUEBA HIDROSTATICA

La operación de preparación de una caldera es surnamente delicada, la persona encargada de esta tarea, debe ser reconocida por su competencia.

Para evitar fugas o filtración de agua durante la prueba hidrostática, deben asentarse previarnente las siguientes válvulas.

a) Válvula principal de vapor. b) Válvula de la columna hidrostática. c) VáIvulas de purga de la columna hidrométrica. d) Válvula esférica y de retención de la Iínea de alimentación de

agua. e) Válvula de la línea de purga o descarga principal.

Asimismo, deben procurarse previamente juntas o empaquetaduras nuevas para la Boca de Visita, todos los registros de mano o de lodo, y para el cristal indicador del nivel de agua.

Si la caldera tiene uno o dos tapones fusibles, éstos deben ser cambiados por nuevos; si la caldera es nueva y no tiene mas de un mes de haber sido instalada este último requisito no es necesario.

17

5.2 PROCEDIMIENTOS

l.- Retirar el quemador. 2.- Mientras la caldera tiene presión de vapor, se puede purgar a

intervalos para así evacuar la mayor cantidad de depósito de lodo o materiales posibles.

3.- Abrir la puerta del hogar, así como el registro de tiro (si la

caldera está equipada con uno), a fin de que la caldera se enfríe lentamente hasta la temperatura ambiente. Nunca se debe inyectar agua fría con el fin de enfriar rapidamente la caldera.

4.- Descargar el agua de la caldera por la Iínea de purga. 5.- Si la caldera es de tipo vertical (tubo de humo), se abrira la caja

de hu-mos para descubrir la placa superior. Si la caldera es de tipo horizontal tubular de hogar interno, se quitarán las tapas delanteras y traseras para descubrir los extremos de los tubos y las placas tubulares.

6.-Limpiar el interior de los tubos, usando cepillos de acero de

forma espiral, para desprender el hollín, también se debe cepillar cuidadosa-mente las placas tubulares.

7.- Abrir los accesos a la parte interior de la caldera o sea a la

cámara de agua y cámara de vapor. Estos accesos incluyen, la tapa de registro Boca de Visita y todas las tapas de los registros de mano.

8.- Limpiar cuidadosamente el interior de la caldera, usando un

chorro de agua por medio de una manguera para lavar hacia afuera por la línea de purga, los depósitos de lodo y acumulaciones de incrustaciones sueltas.

9.- Quitar la(s) válvula(s) de seguridad, cerrando el orifiicio en la

caldera con un tapón o una brida ciega. No hay necesidad de quitar la válvula de seguridad si se utiliza mordaza para evitar que la válvula se abra durante la prueba hidrostática. Nunca se debe tratar de utilizar el tornillo de ajuste de la válvula de seguridad como mordaza.

10.- Preparar una conexión cerca del manómetro de la

caldera,donde pueda ser colocado el manómetro de prueba. (Manómetro de precisión para comprobar la exactitud del manómetro de la caldera).

11.- Preparar conexiones para poder colocar la bomba de prueba. La

manguera de aspiración puede ser conectada a una toma de agua conveniente, (un tambor de agua fría), cerca de la caldera o una conexión en la línea de agua que suple el tanque de almacenamiento de la caldera. La manguera de impulsión o descarga, puede conectar a cualquier conexión donde el agua puede ser inyectada libremente al interior de la caldera.

18

12.- Una vez hecho el reconocimiento interno, se procederá a preparar la caldera para la prueba hidrostática colocando las tapas de los registros, (con empaquetaduras) a instalando los tapones fusibles nuevos.

13.- Durante la prueba hidrostática se mantendrá la presión (presión

máxima del trabajo multiplicado por 1.5) durante 30 minutos como mínimo y 60 minutos como máximo. En este lapso de tiempo se descargará la presión máxima de prueba para observar si hay señal de fatiga en la envoltura, placas, etc.

También se aplicará la prueba de martillo, mientras la caldera está sometida a presión.

14.- Si hay otras calderas funcionando en la misrna línea de vapor y

hay una fuga en la válvula principal de vapor, puede producirse una situación peligrosa si pasa agua de la caldera bajo presión hidrostática a la caldera bajo presión de vapor. En muchos casos, es necesario independizar la caldera bajo prueba, utilizando bridas ciegas o tapones en la lfnea principal de vapor. También es aconsejable desmontar el control eléctrico de presión durante la prueba, para evitar que éste sea dañado.

15.- Terminada a satisfacción la prueba hodroestática, se procederá

a preparar la caldera para funcionar a presión de vapor, quitando bridas ciegas,tapones, mordazas, etc., y colocando tapas delanteras y traseras, v{alvulas(s) de seguridad, quemador, etc., la(s) válvulas(s) será(n) probadas para presión de apertura y cierre, y su capacidad a la prueba acumulativa.

Corrientemente no es necesario remover materiales aislantes o refractarios para el reconoci-miento, pero si hay sospechas que estos esconden un defecto o debilidad del material de plan-chas, placas, tubos, etc., debido a la vejez o malas condiciones generales de la caldera y para poder apreciar, la verdadera condición de ésta, remuevase el material aislante, refractario, mampostería o cualquier objeto que obstruya. A veces es justiticable, taladrar un tubo, placa o plancha, para verificar su verdadera condición y fortaleza.

Los datos estampados en el metal de la envoltura, o en el colector de vapor de la caldera de tubos de agua, siempre deben estar visibles y nunca tapadas con materiales aislantes o refractarios. También deben ser removidos los tapones de los conductor de la culumna hidrométrica y de la línea de alimentación de aqua, para verificar que no hay obstrucción en estas lineas.

19

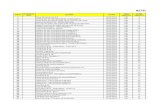

VI. AVERIAS MAS CORRIENTES EN LAS CALDERAS DE VAPOR Y FORMA DE LOCALIZARLAS

Averías Posible causa: Remedio

Se entiende el pilotopero la v{alvula princi-pal de combustubleno se abre.

a) Fotocélula sucia

b) Control electrónico defectuosoc) Válvula solenoide desconectadad) Bobina de la válvula solenoide quemadae) No hay combustible

f) Modulador no está en la posición de arranque

g) Pirostato defectuoso

a) Limpiar el lente de la fotocélulab) Comprobar conexiones, relés, etcc) Conectar la válvula solenoided) Cambiar bobina a la válvula solenoidee) Revisar línea de combustiblef) Esperar que llegue a la posición de arranque o revisar las conexionesg) Revisar y ajustar el pirostato

Caldera hecha mucho humo

a) Falta de aire

b) Exceso de presión dela bomba de combustiblec) Boquillas defectuosas

d) Entrada de aire inco- rrectae) Falta de regulación en el damperf) retorno de gasoil

a) Regular damper, limpiar turbina de aireb) regular línea de retorno de combustiblec) Limpiar boquillas, sustituirlas en caso necesario. Usense boquillas de tamaño correctod) Regular damper, limpiar turbina de aire e) Regularlo

f)Ajustar línera de retorno

AVERIAS MAS CORRIENTES EN LAS CALDERAS DE VAPOR Y FORMA DE LOCALIZARLAS

20

Averías Posible causa: Remedio a) Mala regulación de los a) Calibrar los electrodos electrodos b) Electrodos defectuosos b) Sustituirlos c) Transformador de igni- c) Comprobarlo y en caso ción defectuoso Necesario sustituirlo El quemador produce d) Agua en el gasoil d) Purgar tanque de gasoil

Explosiones. defectuoso Semanalmente, limpiar filtro La bomba e) Entrada de aire e) Regular el damper, limpiar Incorrecta Filtro de la bomba f) Boquillas defectuosas f) Limpiarlas, controlarlas y en el caso necesario sustituirlas g) Desajuste del control de g) Revisar y ajustar el control de ignición Ignición a) Excesiva temperatura a) Revisar línea por trampas del agua Defectuosas, poner tanque de condensado

más grande, o reducir la temperatura Bomba de agua

tracaja Y el tanque tiene agua pero la alimentación

es defectuosa

b) c)

Impulsor de la Bomba malo Tubería de entrada de agua defectuosa

b) c)

Sustituir e limpulsor Destapar la tubería de alimentación

d) Cheque entre la bomba y la caldera defectuosa

d) Cambiar cheque

La caldera no prende:

a) El switch del damper no

funciona b) Boquillas tapadas c) No hay chispa d) Circuito de ignición

Defectuoso e) No llega combustible f) Vaporstat defectuoso

a) Sustituirlos b) Destaparlas c) Revisar el tranformador y el control de

ignición d) Revisar los componentes del circuito de

ignición. e) Revisar los componentes del sistema de

combustible: Tamque puede estar sucio Línea de combustible obstruida Válvula cerada La bomba no funciona f) Ajuste el vaporstat

Tubos costados:

a) Aplicación defectuosa del expansor de tubos (“expander”)

a) Aplicaicón del expansor de Tubos,

aplicando la técnica correcta.

Tubos perforados:

a) Corrosión b) Acción del oxígeno c) Excesivas incrustaciones

Buen tratamiento del agua y contínuo control del oxígeno y de PH. Purga más frecuente.

21

Averías Posible causa: Remedio Tubos torcidos, fugas en las juntas, fugas

en los extremos, tubos rotos

a) Bajo nivel del agua b) Métodos incorrectos de

arranque y pasada c) Golpe de llama

a) Sistema de bajo nivel de agua defectuoso, deperfectos en el flotante, o desperfectos en el sistema de alimentación.

b) Síganse los procedimientos correctos de arrranque y pasada

c) Ajústese el quemador

No hay descarga de

agua a la caldera con la bomba

funcionando

a) Velocidad de la bomba baja b) La presión de descarga es

muy baja c) Impulso obstruido d) Succión obstruida e) La bomba rota en sentido

contrario al indicado en la carcaza

a) Revisar las conexiones eléctricas b) Limpiar la tubería de descarga c) Descarga hacia atrás

Desamblar la bomba y eliminar la obstrucción.

d) Desmontar y limpiar el filtro, limpiar la tubería de succión

e) Invierta dos fases en el motor, si es de una fase cambiarle.

La descarga de la bomba es deficiente

a) Velocidad baja b) Presión de descarga alta c) Impulsor obstruido d) Impulsor dañado e) Anillos del canal dividido

dañado f) Anillos espaciadores

dañados

a) Vea (a) de la anterior b) Vea (b) de la anterior c) Vea © de la anterior d) Cambiar el impulsor e) Cambiar anillos de canal dividido. f) Cambiar anillos espaciadores

Excesivo ruido de la

Bomba

a) Materia extraña en el impulsor

b) Altura de descarga alta c) Zumbido magnético

a) Desensamblar la bomba y quitar la obstrucción

b) Limpiar tubería de descarga c) Consultar al constructor del motor

Vibración excesiva en

la bomba

a) Materia extraña en el impulsor

b) Impulsor dañado c) Tubería de descarga mal

montada

a) Desensamblar la bomba y limpiar el impulsor

b) Cambiar impulsor c) Asegurar la tubería de descarga

NOTA: Cuando se descubra que ha habido un falso nivel, o que no pueda comprobarse el nivel de agua con las llaves de prueba del nivel, debe apagarse inmediatamente la caldera, incluyendo la bomba de agua y hasta que la caldera no se enfrfe y baje la presión, no puede volverse a poner en funcionamiento. Esto es para evitar explosión de la caldera.

22

VII. COMPONENTES DEL SISTEMA DE DISTRIBUCION DE VAPOR

El sistema de distribución de vapor incluye todas las tuberías de distribución de vapor tanto principales como secundarias; las tuberías de retorno y todos los accesorios necesarios para el suministro de vapor a todas las instalaciones del Hospital en que se requiera. Puede decirse también que está constituido por todo el equipo y las instalaciones que sirven para transportar el vapor desde la planta de producción hasta los lugares de utilización y por el. sistema de retorno que trae el vapor ya condensado nuevamente a la planta de producción.

1. LINEA DE DISTRIBUCION DE VAPOR

El sistema de tuberías constituye el pasaje cerrado para el suministro de vapor desde la planta de generación hasta los puntos en que va a ser usado. Las tuberías pueden estar unidas mediante juntas soldadas, juntas roscadas o bridas. Las líneas de distribución están sostenidas por ganchos o sujetas por anclajes; toda la red de distribucicón está equipada con juntas de expansión para facilitar y absorber la dilatación del sistema de tuberías debido a cambios de temperaturas y en esta forma evitar danos mayores. La ausencia de juntas de dilatación o de anclajes apropiadas puede causar grandes daños en corto plazo a la instalación.

2. AISLANTE TERMICO

1.- El aislante térmico está constituido por el revestimiento exterior que

cubre las tuberías de distribución y cuya función principal es reducir substancialmente y retardar la pérdida de calor a través de las paredes de las tuberías. De no usar aislante para recubrir la tubería la pérdida de calor ocasionaría gastos de combustible que pueden Ilegar a triplicar el costo del aislante en menos de un año de uso.

2.- Todos los materiales usados como aislantes térmicos se caracte-

rizan por una alta resistencia al paso del calor. Los materiales usuales para aislamiento son: magnesia, asbesto, amianto y lana de vidrio. Cualquiera de estos materiales pueden usarse para aislar tuberías de vapor.

La decisión para seleccionar el tipo de aislante se toma en base a su durabilidad y el ahorro de combustible que ocasiona.

3.- Para sellar las juntas entre bloques o Iáminas de materiales aislan-

tes y para aislar superficies irregulares tales como unión, codos, bridas, etc., se usa cemento aislante que se moldea directamente sobre la tubería. Para que el aislante trabaje en condiciones ade-cuadas dehe mantenerse seco sin grietas y su espesor deber ser uniforme.

23

ESPESORES DE AISLANTE RECOMENDABLES

Diam.de la tubería Espesor (pulg.) (pulg.) 300°F 400°F .500°F

1 1 1 1 1 1/2 1 1 1 1/2

2 1 1 1 1/2 2 1/2 1 1/2 1 1/2 1 1/2

3 1 1/2 1 1/2 1 1/2 4 1 1/2 1 1/2 1 1/2 6 1 1/2 I 1/2 2 8 1 1/2 2 2 10 2 2 2

3. SOPORTES

Los tipos de soportes más comunmente usados en sistemas de distribución de vapor son ganchos y anclajes. Los ganchos se caracterizan por permitir la libre expansión y contracción de líneas y pueden ser de diferentes tipos y formas. Los anclajes son soportes que se caracterizan por mantener la tubería rígida en una posición determinada y en un punto dado. Los anclajes están unidos a la tubería mediante abrasadores y a un punto fijo por tornillos. Siempre que se usen anclajes (en la red de distribución de vapor) debe utilizarse juntas de expansión que permitan la dilatación y contracción de la tubería.

4. JUNTAS DE EXPANSION

Las juntas de expansión son accesorios usados para absorber la dilatación en las líneas de vapor y de esta forma evitar danos y desalineamientos de la tubería. Generalmente se usan de dos tipos, deslizantes y de fuelle. Las juntas de expansión deben estar correctamente montadas de tal forma que solo se muevan las partes disenadas para ello. Es importante que la junta y tubería están alineadas de tal forma que la expansión tenga lugar en la dirección del eje de la junta.

1.- Las juntas de expansión deslizantes están formadas por dos

miembros cilíndricos, uno anclado y otro deslizante en su interior. Las juntas deslizantes sencillas permiten la expansión de la tubería en un solo sentido. El tipo más comun de junta deslizante tiene. un cilindro deslizante a cada lado del miembro anclado permitiendo la expansión de la línea en ambos sentidos.

2.- Las juntas de expansión tipo fuelle, poseen un miembro en forma de

fuelle de cobre o acero que permite la expansión. En este tipo de juntas no existe la posibilidad de fuga excepto cuando hay rotura del fuelle.

5. VALVULAS DE CIERRE

Las válvulas de cierre se usan para regular o suspender el flujo, de un fluido en una tubería. De acuerdo al tipo de diseno se clasifican en: válvulas de compuerta, de globo, de Angulos, de curia, válvula de retención y válvulas cónicas.

24

1.- Las válvulas de compuerta se utilizan en líneas donde es importante tener flujo sin restricciones. Las válvulas de este tipo no deben abrirse y cerrarse frecuentemente. Nunca deben usarse para control de flujo o estrangulamiento puesto que la vibración estropearía la compuerta y se dañarían los border y los asientos por erosión.

De acuerdo al tipo de construcción ]as válvulas de compuerta se clasifican en cuatro grupos: de vástago elevador, de vástago sin . elevación, de disco en forma de curia y de doble disco.

2.- Las válvulas de globo se denominan de esta manera debido a la

forma del cuerpo de las válvulas. Este tipo de válvulas ofrece una gran resistencia al flujo debido a los cambios de dirección que sufre el fluido a medida que pasa a través del cuerpo de la válvula. Las valvulas de globo pueden usarse en casos de emergencia para estrangulamiento o para regulación. Su uso continuado en esta función, sin embargo, las destruye rapidamente. Usualmente tienen vástago de tornillos elevadores internos. Los asientos pueden ser metálicos o compuestos, las válvulas con asiento metálico se pueden usar para estrangulamiento.

3.- Las válvulas de ángulos son similares a las válvulas de globo

excepto que sus entradas y salidas están situadas en ángulo recto unas con respecto a otras.

4.- Las válvulas cónicas son válvulas de accionamiento rápido, que

tienen como elemento de trabajo un vastago de forma cónica.

Una vuelta de 90° del vástago abre o cierra la válvula. Si la válvula se abre y cierra frecuentemente se usan asientos esmerilados. Para válvulas de use poco frecuente se usan asientos de tipo lubricado.

6. VALVULAS DE CIERRE Y DE RETENCION

Las válvulas de cierre y retención combinan en una unidad una válvula de cierre del tipo globo o angular con una válvula de retención del tipo horizontal. Se usan en salidas de calderas cuando estas suministran el vapor a un conducto o distribuidor principal.

7. VALVULAS MOTORIZADAS

Las válvulas motorizadas son fundamental mente válvulas de globo con cierta modificación que permite abrir y cerrar la válvula mediante un motor. El motor es controlado por un termostato, un regulador de temperatura exter-na o cualquier otra combinación. Este tipo de válvula es usado en sistemas de control de calefacción automático.

8. VALVULAS DE RETENCION

Las válvulas de retención se usan para permitir flujo en una sola dirección, se cierran automáticamente para prevenir el flujo en dirección opuesta. Hay dos tipos generales: válvula de retención con bisagra y válvulas de retención horizontales. En la válvula de retención con bisagra el fluido se mueve en Iínea recta a través del cuerpo de la válvula. El disco opera como una compuerta oscilante la cual se mantiene abierta por el flujo. La válvula de retención horizontal está

25

construida como una válvula de globo con el disco guiado de tal forma que el flujo no levanta de su asiento. El flujo sigue una trayectoria curva tal como to hace en las válvulas de globo.

9. VALVULAS DE SEGURIDAD

Las válvulas de seguridad son válvulas operadas por resortes las cuales se abren cuando la presión de fluido Ilega a un valor predeterminado, de tal forma que sirve de desahogo al sistema de distribución cuando la presión alcanza valores superiores a la presión de seguridad. Como estas válvulas son automáticas y muy seriales, la suciedad y la corrosión las afectan mucho más que a las válvulas de operación manual y su cuidado es de gran impor-tancia para el buen funcionamiento y seguridad tanto del equipo como del personal.

10.VALVULAS DE REDUCCION DE PRESION Las válvulas utilizadas para este fin difieren entre sí en el tipo de construc-ción utilizado. Usualmente son operadas por resortes. El resorte puede ser accionado mediante un diafragma o por la acción directa de la presión con-trolada a través de una válvula piloto y un fluido de operación auxillar tal como aceite o aire comprimido.

Se usan rara controlar el flujo de fluido. Son similares en construcción a las válvulas reductoras de presión pero pueden ser operadas por diafragmas impulsados por otras fuerzas externas distintas a la presión de contraco-rriente. (Por ejemplo: el aire comprimido).

11. VALVULAS DE LIMPIEZA Y DESCARGA

Las válvulas de limpieza y descarga están generalmente instaladas en parejas, dos válvulas en serie en la misma tubería. Una de estas válvulas es generalmente una válvula de apertura rápida y otra válvula de apertura lenta. Las válvulas de globo o compuerta se suelen usar con el propósito de limpieza en los sistemas de distribución.

12. VALVULAS DE VENTILACION

Las válvulas de ventilación se usan en los sistemas de distribución de vapor para extraer el aire de las tuberías de distribución, sin pérdida de vapor.

13. TRAMPAS DE VAPOR

Una trampa de vapor es una válvula automática qua permite el paso libre de condensado, eliminando el aire y otros gases no condensables de la tubería de vapor y equipos que trabajan con el mismo la vez impide fugas de vapor al sistema de retorno. Clasificación de las trampas de vapor de acuerdo con el principio de funcio-namiento:

1.- Termostáticas:

a) de presión equilibrada b) de expansión líquida c) bimetálicas

26

2.- Mecánicas:

a) de flotador y termostática b) de balde invertido c) de balde abierto

3.- De impulso 4.- Termodinámicas

También se utilizan en tuberías de vapor de gran longitud para eliminar el condensado que se pudiera acumular en ciertos puntos. Las trampas permiten el paso del condensado y del aire pero impiden el del vapor.

1. Termostáticos: tienen elementos de discos o de fuelle, los cuales son

adecua-dos para distintas presiones desde el vacfo hasta 300 Psig.

- Las trampas de cubo se clasifican como verticales a invertidas con

guía central. La trampa invertida se puede usar para distintas presiones desde el vacío hasta 2,400 Psig. y, la vertical para presiones desde el vacío hasta 1200 Psig.

- Las trampas de flotador se clasifican como de una vía o de vías

multiples y se usan para presiones desde el vacío hasta 200 Psig. - Las trampas de termostato y flotador se utilizan para presiones hasta

de 40 Psig. - Las trampas de impulso se usan para presiones de hasta 600 Psig.

La presión en la salida de la trampa debe ser por to menos 25% menor que la presión de entrada.

- Las trampas de inclinación se usan para presiones desde el vacío

hasta 250 psig. - Las trampas elevadoras se usan para presiones desde el vacío hasta

150 psig. - Las trampas de vaporización no tienen partes móviles pero tienen un

orificio ajustable, se usan para presiones desde el vaclo hasta 150 psig.

Las trampas de flotador se clasifican como trampas de descarga constante, las trampas de impulso son a la vez pulsátiles e intermitentes. El resto son verdaderas trampas de descarga intermitente. Las funciones mas importantes de las trampas son hacer que el vapor sirva realmente para fines de calefacción, eliminar el agua contenida en las tuberías de vapor para evitar daños a las tuberías y al equipo y mantener el flujo de vapor sin impedancia y sin el choque de agua ocasionado por el agua de la tubería.

27

Las trampas defectuosas permiten que el vapor penetre en ]as tuberías de retorno del condensado antes de que haya transmitido todo su calor o bien permitan que el condensado impida el flujo normal del vapor. Por lo tanto, todas las trampas usadas en el sistema de calefacción se deben inspeccionar periódixamente desmontándolas y volviéndolas a armar.

Esta medida de mantenimiento preventivo se debe practicar cuando menos una vez al año, después de la temporada en que se utiliza la calefacción. Para obtener resultados mas precisos, las trampas termostáticas se deben separar de la tubería y probar en algún sitio conveniente del taller. Esta prueba se debe hacer para verificar si cierra herméticamente y no deja pasar el vapor y la respuesta de su apertura para expulsar el condensado. Una buena estación de pruebas para las trampas, según se explica en los catálogos de los fabricantes, se puede construir en cualquier sitio donde se disponga de vapor a baja presión y de agua. Se deben tomar las debidas precauciones y nunca desmontar el elemento de una trampa termostática mientras está caliente, los asientos defectuosos de las válvulas se deben renovar los elementos termostáticos que dejen pasar vapor se deben reemplazar. En el momento de la inspección se debe verificar la válvula de vapor, principalmente su asiento. Las trampas que sirven para el desagüe de ciertos equipos o de ciertas tuberías de vapor, deben conectarse a las tuberías principales para probarlas de acuerdo con un programa previamente establecido. Estas pruebas se pueden llevar a cabo instalando una válvula de prueba abierta a la atmósfera.

Las trampas termostáticas de los equipos de calefacción se pueden instalar cerca de los radiadores o de los convectores sin necesidad de colocar cedazos entre ellas y los equipos las trampas que desaguan otros aparatos y usadas en tuberías de desagúe deben tener una tubería de descarga vertical cuya longitud sea la máxima posible; su instalación debe Ilevar un cedazo a la entrada de la trampa.

INSTALACION DE TRAMIPAS DE VAPOR Los accesorios empleados en circuitos básicos de trampas, diseñados para trabajo continuo del equipo, y para la facilidad de mantenimiento. La línea de emergencia permite efectuar reparaciones en la línea principal sin interrumpir el funcionamiento del equipo. Para todas las trampas salvo las termodinámicas o aquella que la traen incorporada se utiliza una válvula de retención en su línea de descarga, al entrar a una línea de retorno a nivel superior, o cuando un grupo de trampas descargan a una tubería de retorno común. Las trampas de valor deben colocarse debajo de! equipo o de la tubería que se requiere drenar para permitir el flujo de condensado, por gravedad, a la trampa. Todas las trampas deben colocarse lo más cerca posible de los equipos que se van a drenar. Las trampas que drenan tuberías de vapor elevadas, se instalan cerca del piso para facilitar su mantenimiento. El tubo recolector en la succión, debe ser del siguiente diá-metro de tubería mayor que e! diámetro de la trampa.

28

RECOMENDACIONES GENERALES DE INSTALACIÓN:

a) Utilice una trampa para cada equipo que use vapor. b) No instale nunca una sola trampa para un grupo de unidades. c) Instale uniones universales a cada lado de la trampa y a igual distancia,

para facilitar su desmontaje y mantenimiento. d) Las tuberías horizontales de Ilegada a la trampa deben tener una leve

inclinación hacia la trampa para evitar un sello de vapor. EN LOS SISTEMAS DE VAPOR LAS TRAMPAS DEBEN UTILIZARSE:

a) Antes de las válvulas de control de presión y temperatura. b) Antes de las juntas de expansión y en la parte baja de todas las tuberías

de elevación.

c) Al final de las tuberías principales de entrega de vapor. d) En los de nivel inferior de una Iínea horizontal e) En los puntos intermedios de tuberías horizontales muy largas, a

distancias aproximadas de 30,00 mts.

Al escoger el tamaño de la trampa de vapor debe considerarse la elevación del con-densado porque ésta reduce la presión diferencial a través de la trampa reduciendo así su capacidad. La elevación de condensado debe ser limitada de 40 a 45 cms. (18") por cada libra de presión disponible y estimada en el lado de descarga de la trampa.

GUIA PARA LA APLICACION DE TRAMPAS DE VAPOR APLICACION PRIMERA SEGUNDA

ALTERNATIVA ALTERNATIVA

Línea de vapor Flotador y termostática Balde invertido Múltiple ("Manifold") Balde invertido Impulso EN SEPARADORES PRIMERA SEGUNDA DE VAPOR ALTERNATIVA ALTERNATIVA 0 - 15 Psig Flotador y termostátlca -.- 16 - 125 Psig Termostática . Flotador y Termostática 126 - 600 Psig Termodinámica Balde invertido CALENTADOR DE AGUA Instantáneo Flotador y termostática - . - Almacenamiento Flotador y termostática - . -

29

CALENTADOR DE COMBUSTIBLE Pequeños (alta presión) Termodinámica Flotador y termostatica. ESTERILIZACION Auto - Claves De impulso Termostática Auto - Claves de colchones Termostática Balde abierto Esterilizador Termostática De impulso Destilador de agua. Termostática De impulso LAVANDERIA Lavadoras De Impulso Balde invertido Preparadores de jabón y Almidón De Impulso Balde invertido Secadoras Balde invertido De Impulso Planchadoras tipo prensa. Balde invertido De Impulso APLICACION Planchadoras tipo rodillo Flotador y Termostáticas. Balde abierto COCINA Marmitas Balde invertido Impulso Bano de María “ " Cafeteras “ “ Horno de colección " “ Mesa caliente " “ Lavaplatos Impulso Termodinámica

30

VIII. MANTENIMIENTO DE LA RED DE DISTRIBUCION DE VAPOR

El mantenimiento de la red de distribución de vapor estará a cargo de un Plomero, debidamente supervisado por el Jefe de Mantenimiento.

1. MANTENIMIENTO DIARIO

1.- Toda la red de distribuci6n de vapor debe sr revisada diariamente

para determinar si hay pérdidas en uniones, tees, codos, válvulas, etc. Reportar las fallas al Departamento de Mantenimiento para proceder a efectuar cualquier reparación que sea necesaria.

2.- Revisar las juntas de expansión ajustando los topes de sujección y el

prensa estopas en los casos necesarios. 3.- Revisar el aislante térmico por desprendimiento, erosión, etc. 4.- Inspeccionar las válvulas de control para determinar si operan en

condiciones satisfactorias. 5.- Inspeccionar el funcionamiento correcto de las trampas de vapor.

2. MANTENIMIENTO MENSUAL Realicense todas las operaciones del mantenimiento Diario, y en adición efectuense las siguientes:

1.- Inspeccionar el esiado de los anclajes y soportes del sistema de

tubería. 2.- Determinar si existe vibración en las tuberías. Aun el menor temblor

puede convertirse en algo serio si no se remedia de inmediato. Reporte cualquier problema de vibración tan pronto como sea posible para tomar las medidas correctivas correspondientes.

3.- Los ganchos o soportes doblados o desprendidos causan drenajes

inapropiados y deformación de las juntas y pueden finalmente causar escapes. Cualquier defecto debe reportarse y corregirse los desalinea-mientos cuando ellos existan. Asegurarse que cada gancho está mon-tado adecuadamente para soportar la tubería.

4.- Limpiar la superficie exterior de las tuberfas de tal forma que los

esca-pes y los desperfectos del forro aislante puedan ser fácilmente vistos y reparados. Pinte de acuerdo al código de colores disponible cuando sea necesario.

5.- Repare cualquier rotura o grieta que tenga el forro aislante.

6.- Comprobar todos los equipos que trabajan con vapor por su buen

funcionamiento. 7.- Revisar los tanques de condensado y sus accesorios.

31

8.- Revisar el funcionamiento de las válvulas reductoras de presión. Poner atención a ruidos extraños durante la operación. Chequear la presión correcta del lado de baja presión.

9.- Chequear las tuberías de entrada y salida a las válvulas y asegurarse

que no ocasionan deformación en el cuerpo de la válvula. 10.-Limpiar los filtros de toda la instalación.

3. MANTENIMIENTO TRIMESTRAL

Realicense todas las operaciones correspondientes al mantenimiento men-sual y en adición efectúense las siguientes: Chequear todas las válvulas del sistema de distribución para asegurarse de que están en condiciones adecuadas de trabajo. Si presentan alguna anormalidad repóirtela y repárela lo mas pronto posible. Examine la tubería de ali-mentación y de descarga y asegurese que estas no producen deformaciones en el cuerpo de la válvula. Para inspeccionar las válvulas sígase el procedimiento que a continuación se describe.

32

IX. PROCEDIMIENTO PARA INSPECCION MANTENIMIENTO DE VALVULAS Y TRAMPAS DE VAPOR

1. VALVULAS DE CIERRE

1.- Operar la válvula para asegurarse de su funcionamiento correcto. 2.- Si el vástago gira libremente apretar los tornillos de la tapa de ajuste

hasta que los resultados de las operaciones sean adecuados. Si el vástago se traba, lubríquelo. Si hay que aflojar los tornillos de la tapa de ajuste para librar el vástago reajústelos apropiadamente.

3.- Lubricar con grasa o lubricante denso siguiendo las

recomendaciones del fabricante. 4.- Si es necesario. desmontarla. quitar todo el lubricante endurecido en

el vástago las ranuras o partes del sistema de lubricación, al reensamblar, rellenar con lubricante adecuado según las recomendaciones del fabricante.

2. VALVULAS DE SEGURIDAD

l.- Chequear cada válvula para ver si tiene escapes. Repare y esmerile

cuando sea necesario. 2.- Operar las válvulas manualmente hasta que la presión llegue al

punto de seguridad. Observe si la válvula opera en forma adecuada.Repare cualquier falla de acuerdo a las instrucciones del fabricante.

3. VALVULAS DE RETENCION

1.- Chequee si las válvulas tienen escapes cuando está en la posición

cerrada. Los escapes pueden ser detectados por su sonido característico o por el goteo cuando los drenajes en el lado cerrado de la válvula están abiertos.

2.- Asegurarse que la válvula cierra correctamente al invertir el flujo. 3.- Si es necesario hay que desensamblar la válvula y limpiar todos los

componentes y asegurarse que no hay excesiva fricción en la bisagra.

4. VALVULAS DE REDUCCION DE PRESION

1.- Desensamble y examine la condición de las partes. Limpiar, lubricar

y reemplazar partes defectuosas. 2.- Examinar el estado del asiento, si está dañado reemplazarlo.

5. VALVULAS DE CONTROL

Sígase el mismo procedimiento que para válvulas de reducción de presión.

33

6. VALVULAS DE LIMPIEZA Y DESCARGA

1.- Asegurarse que la válvula opera en buenas condiciones. 2.- Reparar las válvulas que fuguen.

7. VALVULAS DE VENTILACION

1.- Asegúrese que funcionan adecuadamente. 2.- Si es necesario desmontar e,inspeccionar los componentes.

Determinar los efectos de la corrosión y reemplazar las partes que sea necesario. Examinar los asientos y la condición del flotador. Para reparaciones seguir las indicaciones del fabricante.

8. TRAMPAS DE VAPOR

1.- Inspeccionar cada unidad por el tapón de inspección. Al abrir el tapón

no debe salir vapor. La falla en la operación de las trampas puede detectarse por el ruido, una trampa que falla tiene un sonido continuo ocasionado por la fuga de vapor. Las trampas que funcionan en forma adecuada tiene ruido intermitente característico.

2.- Si la superticie exterior de la trampa está fría esto indica que no

descarga apropiadamente. Una forma prActica de determinar si las trampas operan en condiciones adecuadas es medir la cantidad de agua que descargan. En cualquier caso que se sospeche que no descargan en forma adecuada dcben inspeccionarse.

3.- Si es necesario desensamble y examine el estado de los asientos,

reemplace o repare las partes dañadas.

9. MANTENIMIENTO ANUAL Además de las operaciones de mantenimiento diario, mensual y trimestral. Procédase a ejecutar las siguientes:

1.- Desmontar las trampas de vapor para asegurarse de que todos sus

elementos funcionan en condiciones adecuadas. Limpiar y reemplazar cualquier parte que sea necesaria.

2.- Revisar y ajustar todos los manómetros de la instalación.

3.- Quitar la tapa de las válvulas de retención, inspeccionar la bisagra y

el buje por si tiene movimiento libre o desgaste excesivo. Quitar cualquier suciedad o materia extraña alojada en la válvula; repare o reemplace las partes dañadas.

4.- Cambiar las empacaduras de las juntas de expansión. 5.- Inspeccionar todas las válvulas del sistema de distribucion para

asegurarse que funcionan en condiciones adecuadas y efectuar cualquier reparación que sea necesaria. En cada caso síganse las instrucciones del fabricante.

34

6.- Inspeccionar y probar las válvulas de seguridad.

10. REPARACION DE VALVULAS A continuación se describe el procedimiento para repara válvulas de compuerta y válvulas de globo. En general se puede usar un procedimiento similar con algunas modificaciones, para cualquier otro tipo de válvula.

10.1REPARACION ASIENTOS DE VALVULAS DE COMPUERTA

1.- Destape la válvula, limpie y examine el disco y el cuerpo para determinar la extensión del daño. Si el metal está corroído reemplace las válvulas por una nueva, si no, proceda con los pasos siguientes:

2.- Quite el vástago del sobrerete de la válvula. Chequee si tiene

picaduras donde van montadas las empaquetaduras. General-mente una ligera pulida con papel de lija fino es suficiente para dejarlo en buenas condiciones. Use una prensa de banco para ejecutar esta operación.

3.- Quite la empacadura y limpie la estopera. Limpie

interiormente el sombrerete de la válvula y todas sus partes, elimine todo el sucio y óxido.

4.- Quite las empacaduras viejas y reemplácelas por

empacaduras nuevas de calidad y tamaño apropiado. 5.- Monte el disco en la prensa con la cara hacia arriba. Proceda

a limpiar la superficie del disco con un pedazo de lija extrafina montado en una herramienta plana. Quite la menor cantidad de metal que sea posible.

6.- Para eliminar grietas y rayas en los anillos del cuerpo de la

válvula use un procedimiento de esmerilado, use una piedra de esmeril suficientemente pequeña para permitir el esmerilado de todas las superficies. Trabaje cuidadosamente y observe los progresos a medida que se va efectuando la operación. Evite quitar excesiva cantidad de metal.

7.-. Después de esmerilado cubra las caras de disco con azul de

pru-sia y móntelo sobre el cuerpo a fin de probar el asiento cuando se obtenga un contacto continuo entre disco y los asientos de la vál-vula, puede ser reensamblada.

8.- Para reensamblar inserte el vástago en el sombrerete de

válvula y ensamble en cuerpo de la misma. Levante el disco para prevenir contactos con los asientos. Apriete la junta de Ia tapa. Chequee siempre las válvulas después de ponerlas e servicio.

10.2 RECTIFICADO DEL DISCO DE LAS VALVULAS DE GLOBO

35

1.- Desensamble la válvula. (Nunca use una llave de tubos en la tapa de la válvula). Examine todas las partes a medida que s van des-montando. Quite la empacadura fuera de la estopera.

2.- Quite el viistago del sombrerete de la válvula. Monte el disco

en una prensa v afloje el anillo que lo une con el vástago. Quite el vástago y coloque un pedacito de metal o una moneda dentro del disco. En esta forma se elimina el juego entre el disco y el vástago. La válvula queda lista para rectificar.

3.- Aplique una base para esmerilar, en el disco y en el asiento.

Use una pequena cantidad. Monte el sombrerete sobre el cuerpo de la válvula dando a la tapa o al anillo de montaje 2 o 3 vueltas a fin de que el vástago quede guiado haga oscilar el volante de la vál-vula hasta que todas las picaduras y rayas si eliminen y quede la superficie de asiento completamente lisa y plana. No esmerile sino to mínimo necesario.

4.- Cuando sea necesario quitar los anillos de asiento use un

herra-mienta especial, para evitar cualquier daño al cuerpo de la vál-vula.

10.3 CAMBIO DEL DISCO DE LA VALVULA DE GLOBO

1.- Gire el vástago pasta la posición de abierto. 2.- Quite la tapa de la válvula. 3.- Quite el portadisco. 4.- Quite el disco del portadisco, aflojando la tuerca que está del

lado inferior. 5.- Reemplace el disco. 6.- Reensamble.