Formación de Viruta y Cinematica de Corte

-

Upload

edison-quimbiamba -

Category

Documents

-

view

111 -

download

1

description

Transcript of Formación de Viruta y Cinematica de Corte

-

1. FORMACIN DE LA VIRUTA

Cuando la herramienta de corte convenientemente inclinada avanza paralelamente a la superficie de la

pieza, se va separando continuamente el material, se producen entonces las virutas y se produce el

virutaje o mecanizado.

Existen 5 fases en las que se produce la viruta:

Levantamiento de material (recalcado) delante de la superficie de ataque de la herramienta.

Formacin de una grieta delante de la punta de la cuchilla.

Corte de una partcula de viruta (elemento de viruta).

Deslizamiento ascensional de la partcula cortada junto a la superficie de ataque de la

herramienta.

Repeticin continua del proceso, de tal modo que unas partculas se juntan debido a la fuerte

presin de corte y a la temperatura generada en el proceso, formndose as las virutas.

1.1. TEORA DE LA FORMACIN DE VIRUTA EN EL MAQUINADO DE METALES

La forma de la mayora de las operaciones de maquinado prctico son algo complejas. Se dispone de un

modelo simplificado del maquinado que desprecia muchas de las complejidades geomtricas y describe

la mecnica de los procesos con buena precisin; se llama modelo de corte ortogonal. Aun cuando un

proceso real de maquinado es tridimensional, el modelo ortogonal tiene solamente dos dimensiones que

juegan un papel activo en el anlisis.

Figura 1: Modelo de corte ortogonal a) proceso tridimensional, b) modelo bidimensional del corte en

vista lateral.

1.1.1. MODELO DE CORTE ORTOGONAL

El corte ortogonal usa por definicin una herramienta en forma de cua, en la cual el borde cortante es

perpendicular a la direccin de la velocidad de corte. Al presionar la herramienta contra el material se

forma una viruta por deformacin cortante a lo largo de un plano llamado plano de corte; ste forma un

ngulo a con la superficie de trabajo. Solamente el borde afilado de corte de la herramienta hace que

-

ocurra la falla del material; como resultado, la viruta se separa del material original. El material se deforma

plsticamente a lo largo del plano de corte, donde el grueso de la energa mecnica se consume en el

maquinado.

La herramienta para corte ortogonal tiene solamente dos elementos geomtricos: 1) el ngulo de

inclinacin y 2) el ngulo del claro o de incidencia. Como se indic previamente, el ngulo de inclinacin

a determina la direccin en la que fluye la viruta formada en la pieza de trabajo, y el ngulo del claro

provee un claro pequeo entre el flanco de la herramienta y la superficie de trabajo recin generada.

Durante el corte, el borde cortante de la herramienta se coloca a cierta distancia por debajo de la

superficie original del trabajo. sta corresponde al espesor de la viruta antes de su formacin 0. Al

formarse la viruta a lo largo del plano de corte, incrementa su espesor a . La relacin de 0 a se llama

relacin del grueso de la viruta (o simplemente relacin de viruta) .

=0

Como el espesor de la viruta despus del corte siempre es mayor que el espesor correspondiente antes

del corte, la relacin de viruta siempre ser menor a 1.0.

Adems de 0, el corte ortogonal tiene una dimensin de anchura w, como se muestra en la figura 1a),

aun cuando esta dimensin no contribuya mucho al anlisis en el corte ortogonal.

La forma del modelo de corte ortogonal permite establecer una relacin importante entre el espesor de

la viruta, el ngulo de inclinacin y el ngulo del plano de corte. Sea la longitud del plano de corte; se

puede hacer la sustitucin:

0 = sin = ( )

Entonces:

= sin

( )=

sin

( )

Lo anterior puede agruparse con el fin de definir el valor del ngulo :

tan = cos

1

La deformacin cortante que ocurre a lo largo del plano de corte puede estimarse al examinar la figura 2.

El inciso a) de la figura muestra la deformacin cortante aproximada, en la que una serie de placas

paralelas se deslizan una contra otra para formar la viruta.

-

Figura 2: Modelo de corte ortogonal.

De acuerdo con la definicin de deformacin cortante, cada placa experimenta la deformacin cortante

mostrada en la figura 2b. Si se relaciona con el inciso c, esto se puede expresar como:

=

=

+

La cual puede reducirse a la siguiente definicin de deformacin cortante para corte de metales:

= tan( ) + cot

1.2. FORMACIN REAL DE VIRUTA

Se debe observar que hay diferencias entre el modelo ortogonal y el proceso de maquinado real. En

primer lugar, el proceso de deformacin cortante no ocurre a lo largo de un plano, sino dentro de una

zona. Si el corte tuviera lugar a travs de un plano de espesor cero, ello implicara que la accin de corte

debera ocurrir instantneamente al pasar a travs de un plano, en lugar de hacerlo en un periodo de

tiempo finito (aunque breve). Para el material que se comporta en forma real, la deformacin cortante

debe ocurrir dentro de una zona delgada de corte. ste es el modelo ms realista del proceso de

deformacin al corte en maquinado y se ilustra en la figura 3. Los experimentos de corte de metal han

demostrado que el espesor de la zona de corte es solamente de pocas milsimas de pulgada. Como la

zona de corte es tan delgada, en la mayora de los casos no hay mucha prdida de precisin si se supone

como un plano.

-

Figura 3: Visin real de la formacin de viruta.

En segundo lugar, adems de la deformacin al corte que ocurre en la zona de corte, se presenta otra

accin de corte en la viruta despus de haber sido formada. Este corte adicional se conoce como corte

secundario, para distinguirlo del corte primario. El corte secundario resulta de la friccin entre la viruta y

la herramienta al deslizarse a lo largo de la cara inclinada de la herramienta. Su defecto aumenta con el

incremento de la friccin entre la herramienta y la viruta. Las zonas de corte primario y secundario se

pueden ver en la figura 3.

En tercer lugar, la clase de viruta que se forma depende principalmente del tipo de material a mecanizar.

CONSULTAR: CULES SON LOS TIPOS PRINCIPALES DE VIRUTA?

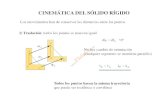

2. CINEMTICA DE CORTE

2.1. Introduccin

El estudio de la cinemtica del corte, est centrado en el anlisis de los movimientos relativos entre la

herramienta y la pieza a realizarse en una mquina-herramienta para que se pueda generar una superficie

requerida.

Debido a la importancia de los movimientos relativos antes mencionados, vamos a dar a continuacin,

una definicin de los distintos tipos de movimientos que se dan entre la herramienta y la pieza, para luego

estudiar cada uno de estos movimientos en las principales mquinas-herramientas. Dentro de cada Una

de las mquinas-herramientas a analizarse, vamos a determinar la adecuada combinacin de los

diferentes movimientos existentes en cada mquina, a fin de que se obtengan las distintas formas que se

pueden obtener al trabajar en cada una de estas mquinas.

2.2. DETERMINACIN DE LOS MOVIMIENTOS

Las mquinas herramientas para cumplir con su objetivo, deben realizar distintos tipos de movimientos

con la herramienta y/o la pieza. Podamos afirmar que de una forma general, existen dos grupos de

movimientos, cada uno de los cuales tiene su finalidad, y que son: movimientos principales o de trabajo y

movimientos secundarios o de maniobra.

2.2.1. Los Movimientos Principales (mp)

-

Los movimientos principales, o tambin llamados de trabajo, son movimientos que desplazan a la

herramienta y/o pieza, con el nico fin de alterar la forma geomtrica de la pieza, y provocan siempre

arranque de viruta.

2.2.1.1. Movimiento principal de corte

(MPC). El movimiento principal de corte suele ser, generalmente, de dos clases; de rotacin o rectilneo

(alternativo). Este movimiento, es aquel que origina un desprendimiento nico de viruta, durante una

revolucin o golpe de la herramienta y/o pieza que est utilizando. Usualmente, el movimiento principal

de corte (MFC), absorbe la mayor parte de la potencia total necesaria para que se pueda realizar la

operacin de mecanismo.

El movimiento principal de corte (MPC), puede ser comunicado tanto a la pieza, como a la herramienta a

utilizarse. Por ejemplo, en los tomos el MPC es obtenido por la rotacin de la pieza a trabajarse; en las

fresadoras, rectificadoras y taladros, el movimiento se obtiene a travs de la rotacin de la herramienta;

en las limadoras, mortajadoras y brochadoras, el MPC se obtiene mediante el movimiento rectilneo

alternativo de la herramienta; finalmente en la cepilladora, el MPC se obtiene mediante el movimiento

rectilneo alternativo de la pieza.

Figura 4: Movimientos principales de corte.

2.2.1.2. El Movimiento Principal de Avance (MPA).

Es un movimiento que puede ser proporcionado por la mquina-herramienta que se est utilizando, ya

sea la pieza o a la herramienta, y que, sumado al movimiento principal de corte, conducen a la remocin

continua o discontinua de viruta, y al mismo tiempo, a la creacin de una superficie mecanizada con las

caractersticas geomtricas que se deseen. El movimiento principal de avance, puede ser un movimiento

rectilneo continuo o intermitente.

-

Figura 5: Movimiento de Avance.

2.2.2. Los Movimientos Secundarios (MS)

Los movimientos secundarios o de maniobra, son aquellos movimientos por medio de los cuales se

desplazaron la pieza y/o herramienta, con el nico fin de alterar la distancia existente entre ellos, sin que

estos movimientos lleguen a provocar arranque de viruta.

A los movimientos secundarios se los puede clasificar en tres tipos:

I. Movimiento secundario de posicionamiento (MSP).

II. Movimiento secundario de reposicinamiento (MSR).

III. Movimiento secundario de ajuste (MSA).

2.2.2.1. Movimiento Secundario de Posicionamiento (MSP).

El movimiento secundario de posicionamiento es aquel que disminuye o aumenta la distancia que existe

entre la herramienta y la pieza, antes o despus de aplicar los movimientos principales.

Figura 6: Movimiento secundario de posicionamiento.

2.2.2.2. Movimiento Secundario de Reposicionamiento (MSR).

El movimiento secundario de reposicionamiento, es aquel que reposiciona la herramienta o la pieza para

poder obtener una nueva profundidad de corte, despus de haber aplicado los movimientos principales

de la pasada anterior, y antes de aplicar los movimientos de la pasada posterior

-

Figura 7: Movimiento de reposicionamiento.

2.2.2.3. Movimiento Secundario de Ajuste (MSA).

El movimiento secundario de ajuste, reajusta a la herramienta en su posicin referente a la superficie de

trabajo de la pieza, para recompensar el desgaste de la herramienta, antes, durante o despus de la

aplicacin de los movimientos principales.

Figura 8: Movimiento secundario de ajuste.

2.3. ANLISIS DE LOS MOVIMIENTOS DE CADA UNA DE LAS PRINCIPALES MAQUINAS-

HERRAMIENTAS

2.3.1. Torno

Debido a la gran variedad de superficies que se pueden obtener al trabajar en el torno, estas convierten

al mismo en una de las principales mquinas-herramientas, razn por la cual nos veremos obligados a

realizar un estudio detallado de las posibles combinaciones de movimientos que se pueden obtener, a fin

de producir estas superficies.

Entre las principales operaciones que se realizan en el torno podemos anotar las siguientes:

Cilindrado.

Refrentado o torneado al aire.

Torneado cnico.

Torneado de plazas perifricas o de forma.

Torneado o tallado de roscas al torno.

Los principales movimientos en los diferentes procesos que se realizan en el torno son:

-

Figura 9: Principales movimientos en los procesos realizados en el torno.

Para identificar los movimientos secundarios del torno analizamos la siguiente figura:

-

MOVIMIENTOS SECUNDARIOS

MSP MSR MSA

1 4 4

2

3

4

5

2.3.2. LIMADORA

En esta mquina-herramienta, podemos ver en el caso de limado de una superficie horizontal, que el

MPC, va a ser realizado siempre por el til de cepillar, existiendo dos tipos de carreras, la de trabajo y

de vaco, siendo en la de trabajo en la que el til extrae la viruta por medio del movimiento de corte,

mientras que la de vaco permite que la herramienta retroceda sin que se tenga ningn arranque de

viruta.

En lo referente a los dems movimientos, podemos decir que el MPA, el cual determina el espesor de

la viruta, va a ser un movimiento intermitente lineal, que en la mayora de las ocasiones ser realizado

por la mesa que contiene la pieza a trabajarse, pudiendo ser realizado tambin por el til de cepillar.

El MSA, va a ser un movimiento que va a graduar el espesor de la viruta, y se obtendr mediante un

movimiento del til por el cabezal mvil.

Para obtener el MSR, va a ser necesario que se tenga un movimiento del til que se est utilizando.

Por ltimo, el MSP va a estar determinado por los distintos movimientos que puedan sufrir la mesa

con la pieza y la herramienta.

Todos estos movimientos pueden ser vistos en el siguiente grfico suponiendo que el trabajo a

realizarse requiere para posicionar de todos los elementos.

-

MOVIMIENTOS PRINCIPALES MOVIMIENTOS SECUNDARIOS LIMADORA

MPC MPA MSP MSR MSA

1 2 1 3 3

2

3

4

5

6

7

8

2.3.3. FRESADORA

En la mquina-herramienta denominada fresadora, se puede observar que por medio de la rotacin de la

fresa, con sus dientes colocados en forma circunferencial, van a determinar que el MPC sea un

movimiento rotacional realizado por la herramienta. Se aprecia que cada filo de corte tan solo permanece

unos instantes en contacto con la pieza, lo que permite la refrigeracin del filo mientras dure la rotacin

y no est en contacto con la pieza.

En lo que respecta a todos los dems movimientos utilizados para trabajar una pieza en la fresadora, a

saber MPS, MSP, MSR y MSA van a ser movimientos que van a ser realizados por lo general por la mesa

que contiene la pieza a trabajarse. Los movimientos antes mencionados pueden apreciarse en el siguiente

grfico, tanto para la fresadora universal como para la vertical.

-

FRESADORA UNIVERSAL

MOVIMIENTOS PRINCIPALES MOVIMIENTOS SECUNDARIOS LIMADORA

MPC MPA MSP MSR MSA

1 2 1 4 4

3 2

3

4

5

FRESADORA VERTICAL

-

MOVIMIENTOS PRINCIPALES MOVIMIENTOS SECUNDARIOS LIMADORA

MPC MPA MSP MSR MSA

1 4 1 6 6

5 2

3

4

5

6

2.3.4. TALADRO

La particularidad que se puede notar en la mquina taladradora, es que a diferencia de la mayora

de las otras mquinas-herramientas, tanto el MPC como el MPA van a ser movimientos que los

realizar la herramienta que est utilizando, es decir la broca. Tan solo podr ser realizado por la

mesa que contenga la pieza a trabajarse los MSP, ya que tanto el MSR como el MSA sern

movimientos pasivos.