Flotacion de Minerales

-

Upload

victor-alvarez -

Category

Documents

-

view

47 -

download

1

description

Transcript of Flotacion de Minerales

-

1- ASPECTOS GENERALES DEL PROCESO

2 - VARIABLES DEL PROCESO

3 - CIRCUITOS DE FLOTACION

4 - CELDAS DE FLOTACION

5 - REACTIVOS DE FLOTACION

6 - ESPESAMIENTO

7 FILTRACION

8 - BALANCES Y CALCULOS METALURGICOS

-

La explotacin econmica de minerales, requiere de procesos de beneficio que separen las especies tiles de aquellas que no tienen valor econmico.

Las tcnicas de separacin se basan en un conjunto de propiedades individuales de los minerales, tales como gravedad especfica, susceptibilidad magntica y otras propiedades.

La flotacin es una tcnica que aprovecha la diferencia entre las propiedades superficiales o interfaciales del mineral y la ganga.

Se basa en la naturaleza hidrofbica de la superficie de las partculas.

La tcnica para lograr una separacin efectiva, se basa en la adhesin de algunos slidos a las burbujas de aire generadas en la pulpa por algn medio externo, en la celda de flotacin.

Las burbujas de aire transportan los slidos a la superficie, donde son recolectados y recuperados como concentrado.

La fraccin que no se adhiere a las burbujas permanece en la pulpa y constituye las colas o relaves.

-

Para lograr una buena concentracin se requiere, que las especies que constituyen la mena estn separadas o liberadas.

La separacin de las especies de la mena se logra en las etapas previas de chancado y molienda.

La flotacin es el proceso ms eficaz, ms usado y ms complejo de todos los mtodos de concentracin de minerales.

El mtodo es muy verstil y permite concentrar minerales de alta y baja ley.

Es de uso general en la concentracin de minerales metlicos como: cobre, plomo, cinc, nquel, molibdeno, plata, manganeso, cromo, cobalto, etc.

Tambin es usado en la concentracin de minerales no metlicos como el carbn.

-

La separacin se efecta en un medio que consta de tres fases:

Fase lquida Agua, que constituye el medio ideal para separacin.

Fase gaseosa - Aire se inyecta a la pulpa o aspira mecnicamente.

Fase slida- Representada por las especies de valor y la ganga.

La flotacin se basa en las propiedades hidrofbicas e hidroflicas delos minerales a separar, es decir su comportamiento a la mojabilidadpor el agua.

Minerales Hidrofbicos Son poco mojables por el agua.Metales nativos, sulfuros de los metales, grafito, carbn o talco.

Minerales Hidroflicos Son mojables por el agua.Oxidos, sulfatos, silicatos, carbonatos y otros minerales de la ganga.

Los minerales hidrofbicos son aeroflicos. Afinidad por las burbujasde aire.

Los minerales hidroflicos son aerofbicos. Rechazan las burbujasde aire.

-

Los pasos usuales de la flotacin con espuma son los siguientes:

Se realiza molienda hmeda hasta tamao de partcula apropiados. El mineral se muele por lo menos 48 mallas.

La pulpa se diluye con agua hasta una consistencia entre 25% y 40% slidos.

Se agrega un reactivo "colector que hace al mineral valioso repelente al agua y otros reactivos que puedan ayudar a conseguir dicho efecto.

Se agrega un reactivo espumante para establecer una espuma estable a la cual se adhieren los slidos.

Se introduce corriente de aire a la pulpa, por agitacin o adicin directa.

Formacin de una espuma cargada de mineral en la superficie de la pulpa.

Se retira el concentrado para flotacin de limpieza en etapas posteriores.

Las colas van a otras celdas de flotacin para darles tiempo y oportunidad a seguir reaccionando al tomar contacto con nuevas burbujas de aire y otras partculas pueden pasar al concentrado.

-

El proceso de flotacin est gobernado por una gran cantidad de variables, que interactan entre s, ycuyo conocimiento contribuir a comprender mejor el proceso y obtener un mejor rendimiento.

Las variables que inciden en el proceso de flotacin suelen ser clasificadas en dos grupos:

Un grupo que comprende la naturaleza del mineral, asociacin de la mena con otros componentes, presencia de impurezas y procesos secundarios como oxidacin y otros factores que determinan el comportamiento del mineral en un circuito de flotacin.

Otro grupo que considera los problemas que se presentan en los circuitos de reduccin de tamao, oxidacin durante la conminucin, disolucin de componentes de la mena.

Dentro de este ltimo grupo de variables debe considerarse la calidad del agua usada en flotacin. El agua lleva sustancias disueltas que pueden afectar el proceso de flotacin.

Adems se deben considerar, variables de menor importancia; que en su momento pueden tener granrelevancia como:

las cargas circulantes.cantidad y calidad de reactivos de flotacin.Temperatura y pH de la pulpa.aireacin y altura de la espuma.

A continuacin se analizan algunas de las variables metalrgicas ms importantes.

-

Para flotacin, es de gran importancia:La naturaleza y composicin qumica de los minerales tiles y de la ganga.Su diseminacin, dureza, fenmenos secundarios de oxidacin y meteorizacin.Impurezas que acompaan la mena.Antecedentes geolgicos del yacimiento y su mtodo de explotacin.

La composicin qumica del componente til flotable es lo que determina el tipo de tratamiento y dereactivos que se usarn.

Los sulfuros, metales nativos y compuestos con arsnico, no presentan dificultades a la flotacin.

El problema metalrgico de la selectividad puede ser serio debido a la flotabilidad de la ganga y la imposibilidad de eliminarla, por lo cual a menudo se opta por tratamientos piro o hidrometalrgicos para resolverlos.

Es de mucha importancia la dureza del mineral y la naturaleza de sus acompaantes.

Muchos minerales recuperables por flotacin estn acompaados por gangas secundarias descompuestas, que en los circuitos de molienda se desintegran y forman lamas que perjudican el proceso de flotacin, ya que debido a su forma escamosa se adhieren con gran facilidad a las burbujas de aire, bajando las recuperaciones de los minerales tiles y ley de los concentrados.

-

En flotacin, el transporte de partculas desde la pulpa a la fase espuma, ocurre debido a partculas adheridas a las burbujas y por arrastre de pulpa.

Existe un tamao de partcula que presenta una mayor recuperacin, con una disminucin de sta para tamaos ms gruesos y ms finos que este tamao ptimo.

La disminucin de recuperacin para tamaos gruesos se justifica con el aumento de masa de partculas.

La disminucin de la recuperacin para tamaos pequeos se relaciona con la dificultad de adhesin debido a que stas no adquieren la suficiente energa cintica para producir un agregado partcula-burbuja estable.

El tamao de partcula es la variable sobre la cual se debe poner ms nfasis en su control, debido a su efecto sobre la recuperacin, y por su incidencia en los costos de operacin del proceso global.

El tamao se reduce hasta la "liberacin", cuando las partculas valiosas se separan de las partculas de la ganga, para que as el colector pueda actuar sobre el mineral valioso y flotarlo.

-

En general, se considera que el tamao mximo conveniente para la mayora de los minerales es de 48 mallas, o sea 0,3 mm. Partculas de mayor tamao son muy pesadas o bien no estn bien liberadas.

El problema de la liberacin de las partculas minerales, para su flotacin satisfactoria, crea otro problema serio que es la sobremolienda.

Las especies mineralgicas dentro de una mena no son de la misma dureza. Esto significa que en el proceso de reduccin de tamao, las especies ms blandas se desintegran con mayor proporcin que las duras.

Los minerales slo deben molerse hasta un grado de liberacin econmico. Una molienda excesiva, causa prdidas en la flotacin y mayores gastos.

Si se muele el mineral tan grueso como la flotacin lo permita se consigue:

Mayor recuperacin al evitar formacin de lamas en la pulpa.Bajo costo de molienda.Menor volumen de equipo de flotacin requerido.Concentrados de mejor ley.Reducir el rea requerida para filtracin y espesamiento.Concentrados ms secos con menor volumen a transportar.

-

Este es un factor importante porque existe un porcentaje de slidos ptimo para el proceso y porque afecta el tiempo de residencia del mineral en un circuito de flotacin.

Los inconvenientes de trabajar con pulpas densas son la reduccin en la velocidad de flotacin y disminucin de las recuperaciones.

Dentro de las densidades de pulpa ms usuales 20 - 30% de slidos, se ha observado que, el porcentaje de slidos no influye en forma notable en las recuperaciones y leyes de los concentrados.

La situacin cambia si se tiene condiciones extremas con pulpas muy diluidas o muy densas.

-

Si la pulpa es muy densa, (sobre un 40% de slidos) la velocidad de flotacin puede bajar considerablemente.

Las pulpas que llegan al circuito de flotacin provienen de un circuito de molienda hmedo que trabaja con un porcentaje de slidos de 65% a 75%.

La descarga del molino se diluye con agua y se enva a un hidrocicln. Este equipo clasifica las partculas de acuerdo a su tamao, las ms finas se retiran por el rebalse y son alimentadas al circuito de flotacin, esta corriente tiene una consistencia normal de entre 25% y 35% de slidos.

En un hidrocicln, al aumentar el porcentaje de slidos el rebalse ser ms grueso y al disminuir el porcentaje de slido el rebalse ser ms fino.

Lo anterior se confirma con datos de una planta en operacin. Es necesaria un 30% slidos para obtener un rebalse de 67% -200 mallas. Si aumenta a 35%, la granulometra baja a un 63% - 200 mallas . Si disminuye a 25%, la granulometra sube a un 70% - 200 mallas.

El porcentaje de slidos que se emplee en el circuito de flotacin, tambin depende de la disponibilidad de agua. La mayora de las minas estn ubicadas en desiertos o zonas montaosas con escaso abastecimiento de agua, por lo tanto es un factor a considerar.

-

El tiempo de flotacin es variable, depende de:

Volumen del circuito.Porcentaje de slidos.Tipo de mineral.Cargas circulantes.Respuesta de los reactivos, etc.

Este factor se divide en tres etapas:

Adsorcin de los reactivos sobre las superficies minerales

El tiempo de acondicionamiento vara entre algunos segundos y 1 hora. Cuando los reactivos son poco solubles se les da ms tiempo de acondicionamiento por lo que se agregan en la molienda y clasificacin.

Si estos reactivos se distribuyen y reaccionan rpidamente no se les da acondicionamiento, se les agrega en la flotacin.

Si los reactivos se consumen rpidamente o se debilitan con el tiempo se les adiciona en diferentes etapas de la flotacin.

-

Encuentro de partculas preparadas con burbujas de aire Si la pulpa est bin agitada y aireada y las partculas recubiertas con colector deberan pegarse a las burbujas casi instantneamente siempre y cuando su tamao de liberacin sea el adecuado. Podemos decir que primero flotan:

las partculas ms hidrofbicas.las partculas ms liberadas.las partculas de tamao apropiado.

.

-

Se considera el punto final de la flotacin, que se realiza hasta que la ley del ltimo concentrado seaigual o superior al de la ley de cabeza.

Los ms rpidos en flotar son los metales nativos, luego los sulfuros y ms lentamente los xidos. Eltiempo de flotacin puede variar entre 5 y 30 minutos.

Para un mineral sulfurado de cobre, el tiempo de flotacin primaria y de repaso puede fluctuar de 3,5 -10minutos; para otros minerales de 10 a 20 minutos.

El tiempo de flotacin de limpieza puede ser, mayor o menor que el tiempo de flotacin primaria,dependiendo de la separacin que deba realizarse.

Cuando se trata slo de separar ganga de un concentrado o producto intermedio de un mineral sulfurado, el tiempo de limpieza es menor que el de flotacin primaria.

Si se trata de flotacin selectiva de un mineral complejo en que se desea depresar un mineral los tiempos son bastante ms amplios

-

Los requerimientos de reactivos deben determinarse mediante trabajo experimental. Se puede seleccionar algunos para pruebas preliminares y luego se debe elegir el orden de adicin, los puntos donde se administrarn y las dosis.

El colector es el ms importante de los reactivos usados en flotacin. Existen correlaciones empricas que aconsejan usar determinado tipo de colector para recuperar un mineral desde una asociacin mineralgica dada.

La eleccin de un espumante determina las caractersticas de la espuma, que contribuye a la selectividad de la operacin. La estabilidad de la espuma depende principalmente de la dosificacin de espumante.

Para bajas dosis de espumante, sta se rompe fcilmente, y no cumple su funcin de mantener el material flotado hasta que sea retirado de la celda.

La estabilidad de la espuma est relacionada tambin con el flujo de aire al proceso: si este es bajo, se puede producir una saturacin de la espuma y una inhibicin de la flotacin.

En general una espuma de flotacin debe ser lo suficientemente estable como para retener la masa de mineral, y lo suficientemente frgil como para romperse al caer a la canaleta de concentrados, y no producir trastornos en su transporte.

Los reactivos necesitan un cierto tiempo de contacto para que operen eficientemente. As, la etapa de acondicionamiento previo adquiere especial importancia en estos casos.

Algunos de estos reactivos se deben agregar en la etapa de molienda, mientras que otros, basta con acondicionarlos directamente al cajn de descarga del molino o al acondicionador.

La mayora de los colectores son lquidos. Si son solubles en agua se preparan al 10%, si son insolubles como emulsiones o se adicionan sin diluir.

-

En general una espuma de flotacin debe ser lo suficientemente estable como para retener la masa de mineral, y lo suficientemente frgil como para romperse al caer a la canaleta de concentrados, y no producir trastornos en su transporte.

Los reactivos necesitan un cierto tiempo de contacto para que operen eficientemente. As, la etapa de acondicionamiento previo adquiere especial importancia en estos casos.

Algunos de estos reactivos se deben agregar en la etapa de molienda, mientras que otros, basta con acondicionarlos directamente al cajn de descarga del molino o al acondicionador.

La mayora de los colectores son lquidos. Si son solubles en agua se preparan al 10%, si son insolubles como emulsiones o se adicionan sin diluir.

-

El pH es la variable de control ms utilizada en el proceso de flotacin.

Para obtener ptimas recuperaciones de una especie mineralgica.Para depresar otras que puedan interferir en los procesos posteriores.

Para la flotacin de minerales de cobre, los circuitos son de carcter alcalino, en que el pH flucta entre 8,2 10,5 para la etapa Rougher.

Las etapas de limpiezas se hacen siempre a pH ms alto que puede llegar hasta pH 12,5.

Cada frmula de reactivo tiene un pH ptimo, regulado mediante la adicin de cal que es el reactivo modificador ms usado.

Como el mineral tiene pH natural, en el caso de ganga cida los consumos de cal pueden ser importantes, por lo cual la determinacin del consumo del regulador de pH es un dato imprescindible para un estudio de factibilidad de flotacin.

-

La temperatura tiene efecto sobre la velocidad con que reaccionan los reactivos.

Con una temperatura alta, la flotacin es ms rpida y el concentrado es ms limpio.

Un aumento de la temperatura favorece la dispersin en la pulpa de los reactivos aceitosos y disminuye la viscosidad de la pulpa.

Tambin facilita ciertas reacciones de descomposicin, la disolucin de los slidos, la formacin de gases y estorba las reacciones que ocasionan la precipitacin de los slidos.

La flotacin suele efectuarse a la temperatura normal de la pulpa, que frecuentemente oscila entre 12 a 20 C.

-

Su consumo, es 2-3 toneladas de agua por tonelada de mineral.

Las plantas usan agua que puede provenir de fuentes naturales superficiales como ros, arroyos, lagos y nieve o fuentes subterrneas.

Las aguas naturales, pueden estar contaminadas con sales como sulfatos, carbonatos o fosfatos de potasio, calcio, magnesio y otros o bien pueden llevar cloruros o bicarbonatos.

Las aguas subterrneas provenientes de la mina adems de las sales indicadas a menudo llevan en disolucin metales pesados como cobre, zinc, fierro y otros.

La mayora de los metales en circuito alcalinos forma hidrxidos insolubles, eliminndose as la contaminacin.

En plantas de flotacin ubicadas en zonas ridas, se usa agua de mar para flotar minerales de cobre. En este caso, debe tenerse mucho cuidado en la seleccin de los reactivos colectores y espumantes.

Otro problema que se enfrenta con el uso de agua de mar, es la gran corrosin de los equipos por la presencia de cloro, por lo que deben ser revestidos con goma o bien con aceros inoxidables.

-

Uno de los factores que determina la ubicacin de una planta industrial, es la disponibilidad de agua.

Si el agua es escasa, lo normal es realizar operaciones de espesamiento para recuperar el agua de los relaves o colas.

Se debe considerar el afluente acuoso que sale de la planta. Las disposiciones legales contra la contaminacin de corrientes de aguas obligan a purificarla antes de verterla en corrientes limpias.

El agua recuperada de las colas se usa cada vez ms por los controles ambientales.

Una ventaja es el ahorro en reactivos, particularmente espumantes.

Una desventaja, por ejemplo, en circuitos con cal de minerales sulfurados es la aproximacin a la saturacin con sales como bicarbonatos o sulfatos con la consiguiente depositacin en celdas de flotacin, canaletas, etc. aumentando los requerimientos de mantencin.

-

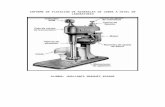

La concentracin por flotacin, se realiza enunidades continuas llamadas celdas, de lascuales existen diversos modelos.

Los elementos bsicos de ellas son:

vas de entrada y salida de la pulpa.rebose de espuma o concentrado.mecanismo para la dispersin del slido para mantenerlo en suspensin.Mecanismo para la dispersin del flujo de aire en burbujas de tamao adecuado.

La celda tradicional es la mecnica, constituida por un depsito en forma de paraleleppedo, de distintas capacidades.

En la operacin de una celda se pueden distinguir tres zonas tpicas: una zona de alta turbulencia a nivel del mecanismo de agitacin, una intermedia de relativa calma, y una superior.

-

Su objetivo bsico se resume en tres ideas:

Que las partculas tomen contacto y se adhieran a las burbujas de aire.Asciendan a la superficie.Formen una espuma, la cual ser posteriormente removida.

Basados en estas ideas se espera que una mquina de flotacin sea capaz de:

Mantener las partculas en suspensin. Esto requiere que la velocidad con que sube la pulpa exceda la velocidad de decantacin de todas las partculas presentes.

Asegurar que todas las partculas alimentadas puedan ser flotadas. Evitar espacios estancados porque reducen el volumen efectivo de la celda.

Dispersar burbujas finas de aire a travs de la pulpa. La extensin de la aireacin requerida depende del sistema mineral en particular y del tonelaje a ser tratado.

Promover el encuentro y choque burbuja partcula de tal forma que las partculas hidrofbicas puedan adherirse a las burbujas y ascender hacia el lecho de espuma.

Promover suficiente profundidad de espuma para permitir que ocurra un drenaje adecuado de partculas de ganga mecnicamente atrapadas.

-

Las mquinas de flotacin actualmente en uso pueden ser divididas en:

Mecnicas

Es el tipo ms comn, caracterizadas por un impulsor movido mecnicamente,el cual agita la pulpa y dispersa el aire dentro de esta.

Neumticas

No tienen impulsor y se usa aire a presin para agitar y/o airear la pulpa.

Separadores de Espuma

En estos equipos la alimentacin se introduce sobre el lecho de espuma y noen la zona de pulpa.

Columnas

Estas basan la esencia de su diseo en el flujo en contracorriente de burbujasde aire y pulpa o de pulpa y agua de lavado.

-

La seleccin de un tipo de mquina se hace con el propsito de optimizar el comportamiento metalrgico y minimizar costos de capital y de operacin.

Influyen factores como la confiabilidad y experiencia que tenga el diseador en el conocimiento de algn tipo en especial de mquina, y del tipo de flotacin a realizar.

Se deben considerar factores como flujo de aire requerido en el circuito y geometra de la celda.

Los factores de costos de capital y de operacin, por otro lado, son importantes en el desarrollo de celdas de gran volumen.

La utilizacin de celdas de gran volumen permite:

Reduccin del nmero de celdas (simplificacin del circuito).Menor rea de piso.Menor longitud de bancos.Costo mnimo de mantencin y de capital.Es comn, hoy da, el uso de celdas de 1.500, 3.000 y 4500 pie3, en operaciones en plantas concentradoras, en comparacin con 300 y 500 pie3 hace algunos aos.

-

Los reactivos de flotacin son indispensables para el proceso, tienen influenciatanto en la calidad de los productos, como su selectividad y recuperacin.

Se pueden clasificar en tres grupos: colectores, espumantes y modificadores.

REACTIVOS COLECTORES

Son sustancias que hacen a ciertos minerales repelentes al agua, es decirtienen la funcin de variar la superficie de los minerales de tal forma que seanatrados por la burbuja de aire.

De esta forma, la funcin principal de los colectores es la de proporcionarpropiedades hidrofbicas a las superficies de los minerales.

Un colector se elige en base a:Su poder colector - habilidad para hacer los minerales hidrofbicos.Su selectividad respecto a la superficie de los minerales.Solubilidad. Capacidad para disolverse en agua.Su bajo costo.

-

En general los colectores se usan en pequeas cantidades, ya que al aumentar la concentracin, aumentan los costos y tienden a flotar otros minerales y ganga, reduciendo la selectividad.

Los colectores son generalmente, pero no siempre, solubles en agua, en las cantidades adecuadas para desarrollar flotabilidad.

Las cantidades varan desde milsimas de libras por tonelada, para el caso de minerales no oxidados, hasta algunas libras por tonelada, como es el caso de cidos grasos cuando hay cantidades substanciales de la alimentacin que flotar.

Los requerimientos de colector corresponden a un mnimo de 0.3 gr/ton para minerales sulfurados de un 1%.

hasta 5 veces dicha cantidad para flotacin de fosfatos.

10-15 veces esa cantidad para flotacin de hematita gruesa.

Principales colectores en uso : Xantatos, ditiosfosfatos, sulfhdricos, cidos grasos, aminas.

-

En el proceso de flotacin, las burbujas de aire deben cargarse de mineral flotado y transportarlo desde la pulpa a la superficie.

La produccin de una espuma requiere introducir reactivos conocidos como espumantes.

Estos reactivos espumantes:Imparten una dureza temporal a la burbuja.Prolongan la vida de sta hasta que pueda ser estabilizada por la adherencia de partculas minerales y juntarse con otras burbujas en la superficie, para formar una espuma.

-

Una dosis pequea debe producir una espuma consistente, de un volumen y dureza suficiente, para separar los minerales flotados de la pulpa.

La espuma debe romperse fcilmente al abandonar la celda.

La textura de la espuma debe ser tal que permita el drenaje de la ganga.

Debe ser insensible a los cambios de pH y a las sales disueltas en la pulpa.

Si posee propiedades colectoras deber ser selectivo solo para las especies que se desee flotar.

Debe ser lquido, soluble en agua en cierto grado, estable y de bajo precio.

De los espumantes actualmente en uso los principales son:

Aceite de Pino - Acido Creslico - Metil Isobutil Carbinol - Polipropilen glicoles.

-

La funcin especfica de estos reactivos, es preparar las superficies de los minerales para la adsorcin o desorcin de un reactivo sobre ellos. La clasificacin tradicional para estos modificadores es segn su accin en:

Reguladores de pHActivadoresDepresores Reguladores de pH

El pH de la pulpa tiene gran influencia en la flotacin porque estos iones compiten por la superficie de los minerales con otras sustancias presentes en la pulpa.

Adems alteran la forma en que se encuentran presentes los colectores. Los xantatos, ditiosfosfatos y sulfhdratos, se usan en circuitos alcalinos. Los cidos grasos tambin funcionan mejor en circuitos alcalinos. Las aminas deben emplearse en circuitos cidos.

Los circuitos alcalinos son los ms usados, pues la mayora de los reactivos de flotacin son estables en estos circuitos y se evita la corrosin de los equipos.

-

Para producir acidez o alcalinidad se usan reactivos de bajo costo.

Para circuitos cidos, se usa, casi exclusivamente cido sulfrico por su costo y disponibilidad.

Para circuitos alcalinos se usa: Cal (CaO). Hidrxido de sodio (NaOH). Ceniza de soda (Na2CO3).

De preferencia, se usa cal porque es ms barata, pero a veces tiene algunos inconvenientes (flocula las pulpas, precipita algunos colectores, deprime ciertos minerales).

El pH al cual flotar un mineral, varia segn los componentes de la mena, el mejor pH se determina por pruebas para cada tipo de muestra.

La mayora de los circuitos usados en la actualidad fluctan entre pH 7 - 10.5, aunque ocasionalmente se encuentra ms econmico usar circuitos cidos o ms alcalinos.

La principal ventaja de ajustar el pH es el incremento de la eficiencia de los agentes colectores y de la selectividad de estos sobre un mineral u otro.

-

Su funcin es aumentar la adsorcin de los colectores sobre la superficie de los minerales o fortalecer el enlace entre la superficie del mineral y el colector.

Esto lo realizan limpiando la superficie de un mineral afectado por un proceso secundario como la oxidacin y floculacin de lamas, o formando sobre el mineral una capa particularmente favorable para la adsorcin del colector.

La blenda (ZnS) puede ser temporalmente depresada o activada con sulfato de zinc o cianuro y luego reactivarse con sulfato de cobre para ser flotada.

Otro proceso tpico de activacin es la flotacin de xidos de cobre o plomo.

La adicin de activadores, debe ser cuidadosamente controlada porque su efecto activador depende en gran medida de la concentracin.

Generalmente, se agregan en el circuito acondicionador, antes que el colector y debe controlarse el tiempo de contacto.

La dosis vara segn la condicin del mineral. Se determina en pruebas de laboratorio.

Por ejemplo, la blenda depresada puede ser activada con 0,25 a 1 kg de sulfato de cobre/tonelada.

-

El reactivo depresor tiene la funcin de disminuir la flotabilidad de un mineral, en forma permanente o temporal, haciendo su superficie hidroflica o mojable por el agua o bien impidiendo la adsorcin de colectores que puedan volverla hidrofbica.

Una manera de conseguir este objetivo es introducir en la pulpa un in que compita con el in del colector por la superficie del mineral.

Los depresores son usados en la flotacin selectiva, en la cual se desea separar dos o ms minerales que son muy similares en su flotabilidad.

Un depresor puede realizar ms de una funcin: La cal puede ser un regulador de pH y un depresor para pirita. La ceniza de soda activador de pirita, depresor de calcita, dispersar la pulpa y regular el pH.

Algunos depresores comunes son: cal, cianuro, sulfhidrato o sulfuro de sodio, dicromato, sulfato de zinc, almidn, etc.

-

Las cantidades empleadas son muy variables, dependen del depresor, naturaleza del mineral y funcin a realizar.

Para depresar pirita con cal se usa normalmente entre 0.5-5 kg/tonelada. Se agregan generalmente al circuito de molienda o acondicionador, antes de colectores y espumantes. Son muy tiles en flotacin de minerales complejos.

La adicin de los depresores, debe ser cuidadosamente controlada porque su efecto depresor depende en gran medida de la concentracin.

Generalmente, se agrega en el circuito acondicionador, antes que el colector y debe controlarse el tiempo de contacto.

-

Los productos de Flotacin salen en forma de pulpas de distinta densidad.

A los concentrados es necesario eliminarles el agua hasta el punto que puedan ser tratados posteriormente en una fundicin o vendidos en forma directa.

Para concentrados a fundicin, se considera satisfactoria una humedad de 8 -12%.

Para concentrados de venta directa, la humedad no debera ser superior al 5%.

Los relaves tienen que llevarse a un lugar seguro donde no causen molestia y puedan desaguarse en forma ms econmica.

Para eliminar agua de los concentrados, generalmente se emplean dos etapas:

Etapa 1 - Espesaje del concentrado Aumenta el porcentaje de slidos hasta valores del orden de 65%;

Etapa 2 - Filtracin del concentrado Aumenta el porcentaje de slidos hasta valores del orden de 88-92%. Es decir que el concentrado a fundicin lleva una humedad entre 8-12%.

Concentrados a venta directa, posterior a las etapas de espesamiento y filtrado, requieren secado adicional para alcanzar la humedad final deseada.

-

Los espesadores son aparatos mecnicos de operacin continua, consistentes en un estanque cilndrico de gran rea y poca altura, con fondo ligeramente cnico y un cono central de descarga, en los cuales los slidos se separan del agua por sedimentacin.

La pulpa se alimenta por un tubo cilndrico central, o feed well.

El mecanismo del espesador consiste en rastras rotatorias, que tienen por objeto mover los slidos decantados hacia el centro del espesador y se descargan por el fondo de l y se bombean a la etapa posterior de filtracin.

El lquido claro es recolectado en una canaleta anular situada en la parte superior del espesador (overflow).

-

La operacin de espesadores de alta capacidad es similar a la de los espesadores convencionales.

De igual manera la alimentacin al espesador se realiza por el sector central, en tanto que el lquido claro rebalsa a una canaleta perifrica.

Los lodos espesados son colectados en la base del espesador y arrastrados mediante un mecanismo de rastras hacia la descarga central.

Una de las principales caractersticas de los espesadores de alta capacidad es su tamao y rea considerablemente menores a los de un equipo convencional, para un mismo tonelaje y concentracin de slido de la alimentacin y la descarga.

La alimentacin de estos espesadores consideran un diseo distinto al tpico cilindro de los espesadores convencionales. Se han introducido cambios que permiten:

Mejor distribucin de la pulpa. Desaireacin previa. Posibilidad de auto dilucin. Mejor mezclamiento con el floculante.

-

Todos estos factores permiten en definitiva un espesamiento ms rpido y eficiente.

Una caracterstica de los espesadores de alta capacidad es que requieren una mayor cantidad de floculante con una dosificacin mejorada.

Una mayor dosis de floculante incide, dentro de limites razonables, en espesamiento ms rpido.

La operacin de los espesadores debe necesariamente ser automatizada en alto grado para lograr resultados operacionales ptimos.

Como resultado de la optimizacin de la operacin de espesamiento, los espesadores de alta capacidad pueden tratar mayores tonelajes que los espesadores convencionales, para las mismas condiciones de operacin.

-

VENTAJAS ESPESADORES DE ALTA CAPACIDAD

Menor tamao del equipo. facilidad y tiempo mnimo de construccin.Mayor capacidad especifica en TPH por m2 de terreno ocupado.Menor inversin (costo capital).Mayor porcentaje de slidos en la descarga, o al menos igual.Menor tiempo de residencia.Costo global de operacin competitivo.Mejor mezclamiento entre floculante y pulpa.Sus ventajas muestran clara tendencia a optar por esta tecnologa.DESVENTAJES ESPESADORES DE ALTA CAPACIDAD Requiere mayor grado de instrumentacin y control c/r al convencional.Consumo de floculante mayor al convencional.Mayor vulnerabilidad operacional por perturbaciones del proceso aguas arriba.Rebalse menos limpio que el convencional.Ajuste operacional inicial y para cada partida ms compleja.

-

Filtracin es la separacin de una mezcla slido-lquido a travs de un medio filtrante que permite el paso del lquido reteniendo la mayor parte del slido.

El medio filtrante puede ser una malla, tela, papel o un lecho de slidos. El slido que se separa de la alimentacin se llama queque o torta del filtro. El lquido que pasa a travs del medio filtrante se llama filtrado.

Los filtros se pueden clasificar de diversas formas:

Por fuerza impulsora del filtrado Gravedad, presin aguas, vaco aguas abajo, fuerza centrfuga.

Por mecanismo de filtracin Formacin de queque sobre la superficie del medio filtrante. Filtracin clarificadora (slidos en poros del medio filtrante).

Por ciclo de operacin - Batch o continuo.

La primera divisin que puede hacerse es entre filtros de tambor y filtros de discos, que operan en vaco.

El filtro de tambor ofrece ms ventaja cuando el queque necesita lavarse, adems el queque queda con menos contenido de humedad.

El filtro de discos ofrece mayor capacidad por unidad de rea de instalacin.

-

FILTRADO MODERNO

Son varias las motivaciones que han estimulado en estos aos el desarrollo de nuevos equipos de filtrado. Entre stas cabe destacar las siguientes:

Eliminacin de etapas de secado convencionales. Por alto precio de combustibles y que generan emisiones contaminantes.

Prctica de molienda ms fina. La tendencia mundial de bajas leyes en los yacimientos, ha generado la necesidad de moler ms fino para mantener la recuperacin metalrgica de las especies de valor, en niveles rentables.

Criterios de control ambiental. Que estimulan desarrollo de tecnologas limpias.

Evitar emisiones del secado con humedades residuales altas y recuperar aguas limpias para recircular al proceso o a los cauces naturales.

Limitaciones tecnolgicas de filtros convencionales al vaco, que impiden obtener humedades residuales bajas.

-

FILTRO HIPERBARICOFiltro de disco totalmente anlogo a los convencionales.Se ubica al interior de una caldera sellada de alta presin. Opera a alta presin por un compresor que introduce aire comprimido a la caldera. Presiones alcanzan 6 bar.En los filtros al vaco convencionales la presin de operacin es menor a 1 bar. Las Humedades residuales posibles de obtener con estos filtros oscilan de 812%.

FILTRO PRENSAExisten diversos tipos de filtros de prensa que operan de manera similar. Constituido por placas filtrantes que se cierran para proceder al filtrado y se abren para descargar el queque. Accionamiento hidrulico y opera a alta presin por aire insuflado por un compresor. Las humedades residuales que se pueden obtener oscilan en el rango de 8-12%. Estos filtros presentan un alto grado de automatizacin.

-

FILTRO CERAMICODe discos con medio filtrante cermico que permite la filtracin por capilaridad. Capilaridad como fuerza de extraccin de agua, la demanda energtica por cada m2 es alrededor de 10% de lo que emplean otros sistemas de filtracin. La operacin de los filtros es totalmente automtica. Cumple requerimientos de transporte y almacenamiento con humedad bajo el 10%. Medio filtrante cermico poroso, produce un filtrado cristalino libre de slidos cumpliendo regulaciones para proteccin del medio ambiente.

-

Balance General de Slidos

Importante en un estudio de procesamiento de minerales es el anlisis de como est distribuido el mineral en los puntos en que se dividen o se combinan las corrientes.

Estos clculos se conocen como balance de materiales, y se basan en el principio de conservacin de la materia.

En general: Entradas Salidas = Acumulacin

En un sistema continuo en estado estacionario no hay acumulacin, por lo cual:

Entradas = Salidas

Segn balance de materiales se tiene: Alimentacin = Concentrado + Relave

A : Toneladas secas de alimentacin a : ley de cobre en la alimentacinC : Toneladas de concentrado c : ley de cobre en el concentradoT : Toneladas de cola o relave t : ley de cobre en la cola

Ley de Mineral: Cantidad de metal valioso respecto al total en un mineral, corresponde al porcentaje en peso del metal.

-

Determinacin de C - T en funcin de las leyes y Alimentacin

Ecuacin 1: A = C + T Ecuacin 2: A x a = C x c + T x t Multiplicando por t la ecuacin 1 y restando la ecuacin 2 de la ecuacin 1:

A x t = C x t + T x t A (a - t) = C (c - t)

Despejando C se obtiene: C = A (a - t) / (c - t)

Ejemplo:Alimentacin de Mineral = A = 500 tphLey en alimentacin = a = 1.15% CuTLey del concentrado = c = 30% CuTLey del relave = t = 0.20% CuT

Produccin de concentrado = C = 500 x (1.15 0.20) / (30 0.20) = 15.94 tph.

Para conocer el tonelaje del relave, T se despeja de la ecuacin 1: T = A - C

Generacin de relaves = T = 500 15.94 = 484.06 tph

-

Recuperacin MetalrgicaRazn entre masa de material til en el concentrado y masa de materia til de la alimentacin. Fino : Cantidad de cobre que hay en un material, se determina conociendo la ley de cobre del material yel peso de este material. Por lo que se tiene:

(a) En base a tonelajes y leyes de alimentacin y concentrado

R = Finos del Concentrado / Finos de Alimentacin = ( C x c ) x 100 / ( A x a ) R = ( 15.94 x 30 ) x 100 / ( 500 x 1.15 ) = 83%

(b) En base a leyes de alimentacin, concentrado y colas

R = Finos del Concentrado / Finos de Alimentacin = ( C x c ) x 100 / ( A x a )

Reemplazando C = A (a - t) / (c - t)

R = c x (a - t) x 100 / a x (c - t)

R = 30 x ( 1.15 0.20 ) x 100 / 1.15 x ( 30 0.20 ) = 83%

-

Razn de Concentracin (Rc)

Es la razn entre la masa de alimentacin y la masa de concentrado.

Se refiere a las toneladas de mineral para obtener una tonelada de concentrado.

(a) En base a tonelajes de alimentacin y concentrado

Rc = Peso de la Alimentacin / Peso del concentrado = 500 / 15.94 = 31.37

(b) En base a las leyes de alimentacin, concentrado y colas

RC = A / C = (c - t) / (a - t)

Rc = ( 30 0.20 ) / (1.15 0.20 ) = 31.37

![Celda de flotacion de Laboratorio EDEMETid85]1.pdf · Title: Celda de flotacion de Laboratorio EDEMET Author: EDEMET Subject: Celda de flotacion Keywords: celda de flotacion; concentracion](https://static.fdocuments.ec/doc/165x107/5ba4202109d3f2c0278ce248/celda-de-flotacion-de-laboratorio-id851pdf-title-celda-de-flotacion-de-laboratorio.jpg)