ESTRATEGIAS PARA LA GESTIÓN -...

Transcript of ESTRATEGIAS PARA LA GESTIÓN -...

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL

HORIZONTE 2020

Noviembre 2014

Estudio de Base 5. Análisis de las tecnologías emergentes de valorización

energética

Este estudio ha sido posible gracias a la participación en el mismo de las siguientes entidades:

- Agència de Residus de Catalunya

- Àrea Metropolitana de Barcelona

- Ayuntamiento de Madrid

- Asociación de Ingenieros Industriales de Cataluña

- Asociación de Ingenieros Industriales de Madrid

- Colegio Oficial de Ingenieros Industriales de Andalucía Occidental

- Consejería de Agricultura y Agua. Región de Murcia

- Consejería de Educación, Universidades y Sostenibilidad del Gobierno de Canarias

- Consejería de Fomento y Medio Ambiente. Junta de Castilla León

- Consejería de Fomento, Ordenación del Territorio y Medio Ambiente. Principado de Asturias

- Consejería de Medio Ambiente y Ordenación del Territorio. Comunidad de Madrid

- Conselleria de Infraestructuras, Territorio y Medio Ambiente. Generalitat Valenciana

- Conselleria de Medio Ambiente, Territorio e Infraestructuras. Secretaria General de Calidad y Evaluación Ambiental. Xunta de Galicia

- Consorci per a la Gestió de Residus del Vallés Occidental

- Diputación de Sevilla

- Ecoembalajes España, S.A.

- Ecovidrio

- Entitat Metropolitana per al Tractament de Residus. EMTRE

- Federación Española de Municipios y Provincias. FEMP

- Gobierno de Aragón. Departamento de Agricultura, Ganadería y Medio Ambiente.

- Gobierno de Navarra. Departamento de Desarrollo Rural, Industria, Empleo y Medio Ambiente

- Senado de España. Comisión de Medio Ambiente y Cambio Climático

- Ute Plan Zonal Rsu Zona 1

OBSERVADOR

- Ministerio de Agricultura y Medio Ambiente

Asimismo, y para casos puntuales, han colaborado otras entidades cuyo nombre aparece referenciado en los correspondientes Estudios de Base.

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 2

ÍNDICE

1. INTRODUCCIÓN ............................................................................................................... 4

2. DESCRIPCIÓN DE LAS TECNOLOGÍAS TÉRMICAS EMERGENTES ............................... 9

2.1. GASIFICACIÓN ...................................................................................................................... 9 2.1.1. EL PROCESO DE GASIFICACIÓN ...................................................................................................12 2.1.2. TIPOS DE REACTORES DE GASIFICACIÓN ................................................................................15 2.1.3. RESIDUOS ADECUADOS PARA GASIFICACIÓN ......................................................................22 2.1.4. GAS CRUDO Y GAS DE SÍNTESIS ..................................................................................................24 2.1.5. RESIDUOS DE LA GASIFICACIÓN .................................................................................................26 2.1.6. ASPECTOS ENERGÉTICOS Y AMBIENTALES DE LA GASIFICACIÓN ................................27

2.2. PIRÓLISIS ........................................................................................................................... 31 2.2.1. EL PROCESO DE PIRÓLISIS ..............................................................................................................33 2.2.2. PARÁMETROS DEL PROCESO DE PIRÓLISIS ............................................................................35 2.2.3. TIPOS DE PROCESOS DE PIRÓLISIS .............................................................................................36 2.2.4. RESIDUOS APTOS PARA PIRÓLISIS .............................................................................................38 2.2.5. PRODUCTOS DE PIRÓLISIS .............................................................................................................39 2.2.6. ASPECTOS ENERGÉTICOS Y AMBIENTALES DE LA PIRÓLISIS ...........................................40

2.3. GASIFICACIÓN POR PLASMA ................................................................................................ 41 2.3.1. EL PLASMA Y SU GENERACIÓN ....................................................................................................44 2.3.2. TRATAMIENTO DE RESIDUOS MEDIANTE PLASMA .............................................................46 2.3.3. PROCESO DE GASIFICACIÓN POR PLASMA ............................................................................48 2.3.4. RESIDUOS ADECUADOS PARA LA GASIFICACIÓN POR PLASMA ...................................50 2.3.5. PRODUCTOS DE LA GASIFICACIÓN POR PLASMA ...............................................................51 2.3.6. ASPECTOS ENERGÉTICOS DE LA GASIFICACIÓN POR PLASMA ......................................53

3. ESTADO DEL ARTE DE LAS OPCIONES TECNOLÓGICAS SELECCIONADAS ............. 55

3.1. TECNOLOGÍAS DE GASIFICACIÓN .......................................................................................... 55 3.1.1. THERMOSELECT JFE ...........................................................................................................................60 3.1.2. EBARA/ALSTOM ..................................................................................................................................64 3.1.3. NIPPON STEEL......................................................................................................................................68 3.1.4. COMPACT POWER .............................................................................................................................71 3.1.5. ENERGOS ...............................................................................................................................................73 3.1.6. FOSTER WHEELER ...............................................................................................................................75 3.1.7. TPS TERMISKA PROCESSER ............................................................................................................76 3.1.8. ENVIROTHERM – SVZ .......................................................................................................................78 3.1.9. ENERKEM - GARO ..............................................................................................................................80 3.1.10. ALBAIDA RECURSOS NATURALES Y MEDIOAMBIENTE, SA ..............................................82 3.1.11. LISTADO DE REFERENCIAS DE GASIFICACIÓN .......................................................................84

3.2. TECNOLOGÍAS DE PIRÓLISIS ................................................................................................. 89 3.2.1. MITSUI R-21 BABCOCK ....................................................................................................................90 3.2.2. THIDE .......................................................................................................................................................93 3.2.3. WASTEGEN ............................................................................................................................................96 3.2.4. CONRAD INDUSTRIES ......................................................................................................................98 3.2.5. DYNAMOTIVE .......................................................................................................................................99 3.2.6. LISTADO DE REFERENCIAS DE PIRÓLISIS ............................................................................... 101

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 3

3.3. TECNOLOGÍAS DE GASIFICACIÓN POR PLASMA ..................................................................... 102 3.3.1. HITACHI METALS ............................................................................................................................. 105 3.3.2. EUROPLASMA ................................................................................................................................... 107 3.3.3. PLASCO/HERA ................................................................................................................................... 109 3.3.4. SOLENA GROUP ............................................................................................................................... 112 3.3.5. STARTECH ENVIRONMENTAL .................................................................................................... 115 3.3.6. INTEGRATED ENVIRONMENTAL TECHNOLOGIES ............................................................. 116 3.3.7. LISTADO DE REFERENCIAS DE GASIFICACIÓN POR PLASMA ....................................... 118

4. EVALUACIÓN DE TECNOLOGÍAS EMERGENTES ....................................................... 121

5. CONCLUSIONES ........................................................................................................... 127

6. APLICACIÓN DE LA NORMATIVA DE INCINERACIÓN A LAS TECNOLOGÍAS TÉRMICAS EMERGENTES ............................................................................................ 132

7. ANÁLISIS DE LA FÓRMULA DE EFICIENCIA R1 ......................................................... 137

8. PRODUCCIÓN DE COMBUSTIBLES LÍQUIDOS A PARTIR DE RESIDUOS URBANOS MEDIANTE PROCESOS NO TÉRMICOS ...................................................................... 142

8.1. INTRODUCCIÓN ................................................................................................................ 142 8.2. PROCESOS QUÍMICOS DE PRODUCCIÓN DE COMBUSTIBLES LÍQUIDOS ..................................... 142

8.2.1. INTRODUCCIÓN ............................................................................................................................... 142 8.2.2. LA PRODUCCIÓN DE DIESEL SINTÉTICO: EL PROCESO DE GRIÑÓ ECOLOGIC ...... 143

8.3. PROCESOS BIOLÓGICOS DE PRODUCCIÓN DE COMBUSTIBLES LÍQUIDOS .................................. 147 8.3.1. INTRODUCCIÓN ............................................................................................................................... 147 8.3.2. EL PROCESO ‘WASTE TO BIOFUELS’ ........................................................................................ 148 8.3.3. EL PROCESO DE IMECAL ............................................................................................................... 151

8.4. CONCLUSIONES ................................................................................................................ 153

9. TRATAMIENTOS PREVIOS A LOS PROCESOS QUÍMICOS Y BIOLÓGICOS DE PRODUCCIÓN DE COMBUSTIBLES ............................................................................. 155

9.1. PROCESOS DE HIGIENIZACIÓN ............................................................................................ 155 9.1.1. DESCRIPCIÓN DEL PROCESO ..................................................................................................... 156 9.1.2. PRODUCTOS DEL PROCESO DE HIGIENIZACIÓN ............................................................... 157 9.1.3. PROCESO DE HIGIENIZACIÓN DE AMBIENSYS ................................................................... 159 9.1.4. PROCESO DE HIGIENIZACIÓN DE ECOHISPANICA ............................................................ 160 9.1.5. CONCLUSIONES ............................................................................................................................... 162

9.2. FABRICACIÓN DE CSR ....................................................................................................... 163 9.2.1. PRODUCCIÓN DE CSR ................................................................................................................... 164 9.2.2. PRODUCCIÓN DE CSR A PARTIR DE RESIDUOS URBANOS ........................................... 166 9.2.3. PREPARACIÓN DE CSR POR TRATAMIENTO BIOLÓGICO Y MECÁNICO (BIOSECADO) ..................................................................................................................................... 167 9.2.4. PREPARACIÓN DE CSR POR TRATAMIENTO MECÁNICO DE LOS RECHAZOS DE PLANTAS DE TRATAMIENTO DE LA FRACCIÓN RESTO ................................................... 169 9.2.5. CSR PROCEDENTES DE OTROS RESIDUOS URBANOS ..................................................... 170

10. BIBLIOGRAFÍA .............................................................................................................. 172

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 4

1. INTRODUCCIÓN

En este estudio, se realizarán los siguientes trabajos:

1º. Descripción de las tecnologías emergentes. Para los diferentes opciones tecnológicas (gasificación, pirólisis, plasma,…) se realizará una definición y una descripción básica de cada una de ellas. A continuación se resaltarán aquellos aspectos ambientales significativos y los relativos a la recuperación de energía. Se describirán un conjunto de ejemplos de cada opción señalando el grado de implantación en el campo del tratamiento de los residuos urbanos.

2º. Se evaluará el estado del arte de las opciones tecnológicas seleccionadas y se pondrán de manifiesto las fortalezas y debilidades de cada una de ellas. Se analizarán con mayor grado de detalle, aquellos procesos más representativos o que conciten mayor interés por su actualidad o por sus resultados ambientales y energéticos.

3º. Aplicación de la normativa legal a los nuevos procesos de valorización energética.

4º. Análisis de la fórmula de eficiencia en la Ley 22/2011. Se realizará un análisis de los conceptos y parámetros de la fórmula. Se señalarán los factores más importantes que influyen en la fórmula y se realizará un análisis simplificado para las plantas españolas.

En este documento se entiende por tecnologías emergentes aquellas diferentes de las convencionales en forma de incineración con recuperación eficiente de la energía y cuya implantación industrial/comercial no cuenta con un número significativo de referencias en los países de nuestro entorno, Unión Europea, aunque sí es posible que existan algunas referencias en otros lugares. Se refieren, básicamente, a la pirólisis y la gasificación (incluyendo las antorchas de plasma).

Por su propia esencia, una tecnología emergente está poco probada y tiene escasas referencias a escala industrial/comercial tratando el mismo tipo de residuos. En consecuencia, suele ser muy complicado estudiar con detalle las referencias de plantas análogas, en operación, con residuos similares a los que se desea valorizar. Este estudio es algo fundamental en el mundo de los residuos y la base para la garantía de la prestación de un servicio público.

Lo restrictivo del requerimiento anterior obliga a fundamentar el análisis de las nuevas tecnologías en la comparación y, en su caso, la mejora de las condiciones de funcionamiento y los rendimientos de las instalaciones convencionales. Esto debería referirse, básicamente, a su fiabilidad, emisión de contaminantes, consumo de recursos, y generación de residuos en el proceso.

La evaluación del estado de desarrollo de cada nueva tecnología de valorización energética debe fundamentarse, a título meramente enunciativo, en una serie de puntos clave. En efecto, la evaluación de un proceso que tenga como objeto la valorización energética de cualquier

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 5

fracción contenida en los residuos urbanos o de éstos como un todo-uno debe comprender como mínimo:

- Las experiencias. Ya sea a nivel de laboratorio o a nivel piloto industrial, cualquier tecnología aplicable a los residuos urbanos debe basarse en alguna prueba con este tipo de residuos. Es imposible modelar, mediante medios informáticos, un tratamiento de residuo urbano dada su heterogeneidad en forma, tamaño y otras propiedades físicas y químicas.

- Las características y condiciones de los residuos a tratar. No todas las tecnologías son aplicables a todos los tipos de residuos o a la mezcla de ellos. En muchos casos, los residuos deben ser preparados para sustraer aquellos elementos nocivos para el sistema. Esto sucede tanto en las tecnologías de mercado como en las tecnologías emergentes, por eso es imprescindible contestar a esta cuestión.

- Las características de los productos, subproductos y residuos generados. Conocer las propiedades físicas y químicas, así como el comportamiento de estos elementos frente a los agentes atmosféricos es necesario para conocer el destino final: utilización como sustitutivo de otro material, reciclaje como materia prima para un proceso de manufactura o, en el peor de los casos, la eliminación mediante depósito en vertedero, sea del tipo que fuere.

- Los balances de masas, agua y energía. Estos balances son imprescindibles para conocer las cantidades que puede tratar el sistema en cuestión, los contaminantes que se emiten, así como las cantidades de productos y subproductos y su posible destino. Estos balances deben reflejar los consumos de materias primas y recursos escasos como el agua o la energía, fundamentales en el mundo actual, y necesarios para realizar un análisis de ciclo de vida del tratamiento.

- Las condiciones geográficas e impacto visual. Si mediante los balances de masas y las características de las salidas del proceso se conocen la afección al aire, el agua o la tierra, no hay que olvidar otro aspecto del impacto ambiental: la afección al medio circundante. Para abordar este tema, se deben conocer las principales características de una instalación modelo, planos, secciones, cargas,…

- La vida útil de las instalaciones. Aunque no es un parámetro definitorio, es necesario conocer la perdurabilidad de las instalaciones y la necesidad de reposición de las mismas ya que este aspecto también debe contar a la hora de realizar un análisis de ciclo de vida del sistema.

Los tratamientos térmicos se han venido empleando durante mucho tiempo en la gestión de una gran variedad de residuos, tanto peligrosos como no peligrosos.

En un principio, el objetivo de estos tratamientos fue la reducción del volumen y peligrosidad de los residuos tratados, con limitaciones cada vez más exigentes en las emisiones de contaminantes. Estos tratamientos eran la alternativa principal a la eliminación en vertedero. La

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 6

recuperación de energía era considerada un objetivo complementario. Sin embargo, este aspecto ha pasado a ser primordial a la hora de la toma de decisiones sobre el tipo de tratamiento a dar a los residuos. Hay que tener en cuenta la jerarquía establecida en la Directiva 98/2008/CE, marco de residuos donde se prioriza la valorización frente a la eliminación. Para ser considerada como valorización las instalaciones de incineración han de cumplir con la fórmula de la eficiencia energética que aparece en el Anexo II.

Existen tres tipos de tratamientos térmicos, diferenciados por las condiciones técnicas en las que se realizan y, también, por las características de los productos finales de cada tratamiento. Cada uno de ellos puede tener un campo de aplicación preferente y conducir a resultados ambientales y económicos, que pueden ser muy dependientes de las características de los residuos tratados.

Los tipos de tratamientos térmicos emergentes considerados son la pirólisis, la gasificación y el plasma:

1. La pirólisis se puede definir como la descomposición térmica de un material en ausencia de oxígeno o cualquier otro reactante. Esta descomposición se produce a través de una serie compleja de reacciones químicas y de procesos de transferencia de materia y calor.

A partir de la pirólisis pueden obtenerse diferentes productos secundarios útiles en función de la tecnología de tratamiento que se utilice, carbón vegetal, aceite pirolítico o un gas de síntesis.

Existen diferentes tipos de pirólisis en función de las condiciones físicas en las que se realice. La carbonización es quizá el proceso de pirólisis conocido desde hace más tiempo y el que más importancia tiene industrialmente para la producción de carbón vegetal.

Como tecnología de valorización energética de un sólido, en teoría, el mejor tratamiento posible sería la pirólisis ya que se podrían obtener productos líquidos, fácilmente transportables, con una amplia gama de aplicaciones y con pocos residuos de proceso pero, en la práctica, no hay experiencias comerciales que empleen la pirólisis de residuos urbanos como combustible que hayan tenido éxito debido fundamentalmente a la heterogeneidad del residuo urbano.

2. La gasificación consiste en una oxidación parcial del combustible de tal manera que se genera un gas de bajo poder calorífico, habitualmente llamado gas de síntesis o syngas, compuesto principalmente por monóxido de carbono (CO), hidrógeno (H2), metano e hidrocarburos ligeros.

Para que se produzca la gasificación, además de controlar el contenido en oxígeno dentro del horno, se puede hacer mediante el aporte de calor externo, tecnología de

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 7

plasma u horno de inducción por ejemplo, o sin él, tecnología de lecho fluidizado o de parrilla.

Una vez generado el gas de síntesis, las aplicaciones del mismo son múltiples desde su utilización como combustible en motores de gas o en celdas de combustible a la generación de metanol o gasóleos / Fischer-Tropsch, aunque todas ellas están condicionadas a la limpieza del propio gas y la eliminación de los alquitranes que, en dicho proceso de gasificación y posterior enfriamiento del syngas, se producen.

En el caso de la gasificación, la cual se podría denominar como la segunda alternativa desde el punto de vista medioambiental y de eficiencia, existen variadas experiencias, sobre todo en Japón. Estas han sido exitosas en aquellos casos en las que se ha realizado una combustión posterior del syngas. La limpieza del syngas para su introducción en un generador aún presenta algunos inconvenientes.

3. En lo relativo al plasma, la tecnología se basa en la utilización de antorchas, a través de una corriente eléctrica de gran voltaje, ionizan el aire y generan altas temperaturas creando una atmósfera de “plasma”. Se trata de una gasificación en cualquier caso que busca lo mismo que el resto. Las experiencias europeas de este tipo de tecnología se reducen a empresas como Air Products, que tienen en proyecto alguna instalación de gasificación en Reino Unido o como Plasco que posee una planta piloto en Ottawa, Canadá (mercado muy parecido al europeo).

En resumen, la tecnología de gasificación de residuos urbanos, como alternativa a la combustión directa de estos residuos, cuya finalidad sea la generación de un syngas limpio, no existe en estos momentos. Las instalaciones que utilizan la gasificación de residuos urbanos para valorizar energéticamente éstos a nivel industrial son aquellas que, seguidamente a la generación del syngas, realizan una combustión del mismo para producir calor y vapor de agua.

Otro aspecto destacable del estudio anterior, es la baja capacidad de esta tecnología. Tal como se puede observar en las tablas anteriores, para llegar a capacidades de 200.000 t anuales (600 t diarias), se necesitan, al menos 3 líneas de proceso.

Analizando geográficamente, la implantación de esta tecnología está muy extendida en Japón, ya que la tecnología aplicada parte de industrias japonesas dedicadas, en sus inicios, a la siderurgia. En el caso de Europa, las instalaciones de gasificación de residuos urbanos no son muchas: 9 plantas construidas en total, de las que solo 7 permanecen en operación, todas ellas de la empresa Ener-G. Al igual que sucede con las plantas situadas en Japón, la capacidad instalada tampoco es grande, la línea de mayor tamaño puede procesar 10 t/h y, además, el syngas es oxidado en una cámara posterior al gasificador.

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 8

Finalmente, los redactores del estudio consideraron la posibilidad de incluir un cuarto tipo de tecnologías emergentes, considerando la producción de biocombustibles de segunda generación a partir de diversos procesos químicos y biológicos. Sin embargo, las diferentes tecnologías estudiadas se referían esencialmente a los tratamientos monomateriales. Sólo algunos incluyen la incorporación de pequeños porcentajes de residuo urbano, que en muchas ocasiones parece más un reclamo publicitario que un elemento diferencial de carácter industrial. Por ello, se ha entendido que dichas tecnologías quedan fuera del alcance del objetivo de este trabajo y no se han considerado.

Igualmente, existen diversas tecnologías que fundamentalmente se ocupan de la preparación del residuo urbano para su ulterior tratamiento a través de los procesos de pirólisis o gasificación tratados en esta parte. Por ello, tampoco se han considerado en este análisis.

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 9

2. DESCRIPCIÓN DE LAS TECNOLOGÍAS TÉRMICAS EMERGENTES

2.1. Gasificación

La gasificación consiste en una oxidación parcial de las substancias orgánicas del residuo de tal manera que se genera un gas de bajo poder calorífico. Esta transformación se produce al someter al residuo a una temperatura elevada, en general superior a 800 ºC, en una atmósfera con oxígeno en menor cantidad que el requerido para una combustión completa, con o sin la presencia de otros agentes que favorecen la gasificación, como el vapor de agua.

Es un proceso de tratamiento intermedio entre la combustión con oxidación completa (incineración), y la ausencia significativa de combustión (pirólisis). En este proceso, la reacción de combustión se realiza sólo en la extensión necesaria para satisfacer las necesidades térmicas del proceso, ya que las reacciones de transformación de residuos en gases combustibles son endotérmicas.

Durante el proceso de gasificación tienen lugar, de forma simultánea, varias etapas de transformación, de los residuos dependiendo de la temperatura y del contenido de oxígeno en cada zona del reactor:

- Mientras la temperatura es suficientemente baja, por debajo de 500 ºC, se produce el secado de la humedad y la evaporación de los compuestos volátiles de los residuos, que son parcialmente oxidados, contribuyendo a la aportación necesaria de calor.

- En las zonas de temperaturas intermedias se producen, a la vez, reacciones pirolíticas, oxidaciones parciales de los compuestos gaseosos formados y reacciones de reformado de los gases producidos. La presencia de vapor de agua, como agente gasificador, permite la gasificación de las fracciones carbonizadas, reduciendo o eliminando la presencia de residuos carbonosos en las escorias generando gas de agua.

Además de las reacciones de cracking molecular (típicas de todos los procesos térmicos), y de oxidación parcial o total (propias de los procesos de incineración con recuperación eficiente de la energía), en la gasificación se producen otras reacciones características, que no ocurren, en extensiones significativas, en los procesos pirolíticos ni en la incineración: son reacciones en fase heterogénea entre el carbón y los agentes gasificantes (vapor de agua), que favorece la gasificación, a temperaturas elevadas, del carbono presente en los residuos. Esta utilización de vapor de agua u otros agentes gasificantes es uno de los elementos diferenciadores del proceso de gasificación.

Para que se produzca la gasificación, además de controlar el contenido en oxígeno dentro del reactor (si aumenta este porcentaje se puede llegar a condiciones estequiométricas y se produciría la combustión), se ha de controlar la temperatura que se puede hacer mediante

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 10

aporte de calor externo (como sucede en la tecnología de plasma), o aprovechando la energía de las reacciones exotérmicas que se producen en el proceso (gasificación autotérmica).

Figura 2.1. Diagrama proceso de gasificación con valorización energética

REACTORES GASIFICACION

RESIDUO

ESCORIAS

DEPURACIONDE GASES

GAS DE SINTESIS

VERTIDOS

VALORIZACIONENERGETICA

ENERGIA

GASES DE COMBUSTION

TRANSFORMACION APROVECHAMIENTOENERGETICO

Una instalación de gasificación consta de varias etapas claramente diferenciadas:

- Una etapa de transformación de los residuos en gas combustible mediante reacción de combustión parcial y de reformado, que tienen lugar en los reactores de gasificación, cuyo diseño es muy específico para cada tecnología y tipo de residuo.

- Una etapa de depuración de los gases de reacción, para la eliminación de la mayor parte de las impurezas (alquitranes, polvo, metales volátiles, etc.), que hacen muy difícil o imposible su uso posterior de los mismos, hasta la obtención del gas de síntesis, que es un producto limpio.

- La etapa final es de aprovechamiento del gas de síntesis, vía energética o como materia prima para otros usos.

Los potenciales productos del proceso gasificación serían:

- Un gas, compuesto por monóxido de carbono, hidrógeno y dióxido de carbono y, en menor proporción, metano y otros hidrocarburos. Además, estarán presentes, como inertes, el nitrógeno y el vapor de agua. La cantidad, composición y poder calorífico de los gases producidos dependerá de la composición de los residuos, de la temperatura y de las cantidades de aire y vapor utilizadas. El PCI típico está en torno a 6.500 KJ/Nm3, que es del orden del 25% del PCI del gas natural, que es el combustible gaseoso de referencia.

- Un residuo sólido que contiene los componentes inertes presentes en el residuo alimentado y algunas fracciones carbonosas que no se hayan gasificado. Las

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 11

características de este residuo secundario son algo distintas a las de las escorias de horno de las plantas de incineración con recuperación eficiente de la energía y su potencial aprovechamiento es una de las posibles ventajas de esta forma de tratamiento.

- Una corriente de efluentes líquidos (y de residuos sólidos), procedentes del sistema de depuración de gas crudo, que está muy condicionado por las condiciones de operación y del tipo de residuo procesado.

El gas producido tiene que ser sometido a operaciones de limpieza/depuración, para que pueda ser utilizado de varias maneras:

- Como materias primas para la producción de determinados compuestos orgánicos (p. ej. síntesis directa de metanol, amoníaco, etc.), o para su transformación en hidrógeno mediante procesos de reformado.

- Como combustibles sustitutivos de gas natural en los procesos de producción de energía eléctrica mediante ciclos térmicos distintos a los de vapor de agua, ya sean ciclos combinados o simples, en turbinas de gas o motores de combustión interna.

- Como combustibles en calderas tradicionales o en hornos, en sustitución de gas oil, fuel oil o de otros combustibles.

El aprovechamiento del gas depurado está condicionado a la calidad del mismo, que depende de los residuos que se utilizan, de la limpieza del gas y, de la eliminación de los alquitranes que se producen en el proceso de limpieza. En este proceso de limpieza del gas se producen dos tipos de residuos, un residuo sólido de carácter inerte constituido por las partículas inertes ligeras arrastradas por el gas y los alquitranes que debido a la heterogeneidad de los residuos tratados tienen una composición inclasificable y contendrías los elementos contaminantes presentes en los residuos.

El uso del gas, tanto en turbinas de gas como en motores de combustión interna conduce, al menos teóricamente, a un mejor rendimiento de transformación en energía eléctrica comparado con los ciclos térmicos habituales en los que interviene el vapor de agua y es uno de los objetivos principales de los procesos de gasificación y uso del gas de síntesis.

Figura 2.2. Diagrama proceso de gasificación con combustión directa del gas de síntesis

Para evitar la producción de los alquitranes del proceso de limpieza del gas, se puede oxidar (quemar), el gas inmediatamente después de ser producido en una cámara de combustión con

REACTOR DE GASIFICACION

RESIDUO

ESCORIAS

DEPURACION DE GASES

CENIZAS

VALORIZACIONENERGETICA

ENERGIA

VERTIDOS

GASES DE COMBUSTIO

COMBUSTION DE GAS CRUDO

AIRE

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 12

adición del oxígeno necesario. Posteriormente se recuperaría el calor de los gases mediante un ciclo de vapor convencional y se procedería a la depuración de los gases.

Esta forma de operación, combustión del gas crudo, sin depurar, sería análoga al de combustión directa de los residuos (incineración), aunque realizada en dos etapas. Esta forma de trabajar podría tener ciertas ventajas, teóricas, respecto a la incineración con recuperación eficiente de la energía convencional, correlacionadas con las capacidades de tratamiento de las plantas y con los rendimientos energéticos esperables.

2.1.1. EL PROCESO DE GASIFICACIÓN

La etapa característica de este proceso es la transformación del residuo en gas crudo. En la gasificación autotérmica tiene lugar en reactores de gasificación, en los que el residuo es calentado hasta las temperaturas de transformación por la misma energía térmica procedente de la oxidación, parcial o total, de parte del residuo alimentado.

La transformación de los residuos en gases combustibles se produce al someterlos a una temperatura elevada en una atmósfera con menos oxígeno del necesario para alcanzar una combustión completa. Esto se realiza en presencia o no de agentes gasificantes, como el vapor de agua, oxígeno, aire, etc.

El proceso es complejo, por una parte se produce una oxidación de compuestos orgánicos, pero al no haber una cantidad suficiente de oxígeno se produce también una pirólisis. El control de las reacciones se complica debido a la heterogeneidad que presentan los residuos que intervienen en las reacciones.

Las reacciones químicas de los procesos de gasificación son de dos tipos:

- Cracking molecular, debidas exclusivamente a la temperatura, que hace que se rompan los enlaces moleculares más débiles, originando moléculas de menor tamaño y generalmente hidrocarburos volátiles.

- Reformado de los gases producidos, estas reacciones son específicas de los procesos de gasificación y en ellas suele intervenir el vapor de agua como reactivo.

Aunque pueden existir un gran número de reacciones químicas, especialmente reacciones secundarias, las más significativas en el proceso son:

C6H10O5 + 2 O2 2 CO2 + 4 CO H2O +4 H2

CH2 + O2 CO + H2O

C + O2 CO2

C + ½ O2 CO

C + H2O CO + H2

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 13

CO + H2O H2 + CO2

CO + ½ O2 CO2

Excepto las reacciones de combustión total o parcial, el resto de las reacciones del proceso de gasificación son reacciones endotérmicas, que requerirán la aportación externa de energía para desarrollarse. Por otra parte, como la temperatura para que se produzcan las reacciones es alta (del orden de 700 - 900ºC), será necesario aportar también calor para aumentar la temperatura de los compuestos presentes (residuos, aire y vapor de agua), hasta alcanzar la temperatura de reacción.

En el conjunto de reacciones anteriores intervienen, prácticamente, los mismos componentes en todas ellas. Por tanto, el grado de extensión de cada una de las reacciones viene determinado por las concentraciones de los compuestos (especialmente del O2 y del H2O que son los componentes controlables externamente) y de las constantes de equilibrio de las reacciones, que dependen fundamentalmente de la temperatura de reacción.

En la figura siguiente se representa el equilibrio entre distintos productos gaseosos en función de la temperatura, sin tener en cuenta la presencia de inertes.

Figura 2.3. Equilibrio productos gaseosos en proceso de gasificación

A medida que aumenta la temperatura también aumenta la calidad combustible del gas resultante (más rico en CO + H2), aunque los valores representados en la gráfica sólo tienen valor comparativo, ya que dependen de los residuos de partida y, especialmente, de las diferentes formas de presentación del carbono combinado, que determinan su facilidad de oxidación.

La temperatura tiene también influencia en otros parámetros de operación: una mayor temperatura conduce una disminución de la producción de alquitranes en el proceso y a una mayor conversión del carbono, con un menor contenido de material carbonoso en las escorias

0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

600 800 1000 1200 1400

Fra

cció

n m

ola

r

Temperatura (ºC)

C

HC

H

C

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 14

del reactor. Sin embargo, el PCI del gas disminuye (por la mayor presencia de compuestos ligeros, con mayor proporción molecular H/C).

El control de la temperatura de reacción es extraordinariamente importante, porque orienta los resultados de las reacciones; también determina las necesidades de energía térmica que debe ser aportada por la combustión del carbono. Debe tenerse en cuenta que, en la práctica, la temperatura es muy variable a lo largo de los reactores de gasificación, por lo que la composición de salida del gas puede ser el resultado de una gran multitud de estados de equilibrio y, en consecuencia, es poco predeterminable teóricamente.

En las reacciones anteriores debe resaltarse la presencia del vapor de agua (como agente gasificante), en algunas de ellas [reacciones directas con carbón a alta temperatura para producción de gas de agua y reacciones con CO para incrementar la producción de H2 (CO - shift)]. La presencia de agentes gasificantes es una característica de los procesos de gasificación que no ocurre, en la misma escala, en los procesos de combustión (incineración) o pirólisis.

La aportación de agua suele realizarse en forma de vapor recalentado, siempre que pueda generarse fácilmente en la instalación, especialmente a partir de energía residual. La vaporización y recalentamiento del vapor hasta la temperatura de reacción suponen un aumento de las necesidades energéticas y una reducción del rendimiento de transformación del carbono en gas de síntesis. En la estimación de las necesidades de agua hay que tener en cuenta que los residuos alimentados pueden aportar una cantidad importante de humedad.

Los productos deseados en el proceso de gasificación son el CO y el H2. El CO2 representa una pérdida, inevitable, del proceso de transformación pero que aporta la mayor parte del calor necesario para el calentamiento de los compuestos presentes (residuos, aire y vapor de agua), hasta la temperatura de transformación y para que las reacciones de descomposición y gasificación tengan lugar, ya que la mayor parte de las reacciones de producción de compuestos energéticos gaseosos son endotérmicas.

Junto a los gases señalados se producen también alquitranes que se condensan al reducir la temperatura y que se deben a componentes parcialmente gasificados. Estos alquitranes representan pérdidas de carbono y, también, suponen una dificultad muy importante para la valorización del gas de síntesis como producto, por lo que deben ser separados previamente a la utilización del gas.

Al ser la gasificación una combinación compleja de reacciones, se ve influenciada por gran número de parámetros, muchos de los cuales dependen del tipo de tecnología elegida y están determinados. Sin embargo, otros parámetros dependen de la alimentación. Los residuos urbanos se caracterizan por su heterogeneidad y variación en cuanto a composición lo que implica que conseguir un gas de síntesis de una calidad determinada y estable sea difícil.

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 15

2.1.2. TIPOS DE REACTORES DE GASIFICACIÓN

La tecnología de los reactores de gasificación aplicados a los residuos tiene un paralelismo directo con los hornos de incineración. La diferencia entre ambos procesos está en que en la gasificación el problema tecnológico a resolver es la forma de aportación controlada y uniforme de la energía térmica necesaria para la transformación, mientras que en los hornos de incineración con recuperación eficiente de la energía el problema principal es la eliminación del calor generado por la combustión.

Gran parte de las reacciones que tienen lugar en el proceso de gasificación son endotérmicas. Solo las reacciones de combustión, parcial o total, aportan la energía térmica necesaria para el proceso. Además, como las reacciones tienen lugar a temperaturas elevadas, es necesario el calentamiento de la masa de residuos desde la temperatura ambiente hasta la temperatura de reacción. Por todo ello, se precisa la aportación de una cantidad importante de energía al proceso y esta energía debe proporcionarse de forma controlada en áreas muy localizadas de la masa de reacción.

Esta aportación puede realizarse de varias formas:

- Principalmente por calentamiento interno, producido por la combustión (oxidación) parcial de los residuos alimentados.

- Por calentamiento indirecto, a través de la pared del reactor o por medios eléctricos más o menos convencionales.

- Por calentamiento directo desde una fuente energética externa, que puede realizarse de varias formas:

Calentando una masa inerte que se introduce permanentemente en el reactor, realizando una recirculación (arena en un lecho fluidizado circulante).

Calentando la masa de residuos antes de su introducción en el reactor de gasificación.

Calentando la masa de aire que se introduce en el reactor hasta temperaturas muy elevadas. El caso más representativo es la utilización de una antorcha de plasma.

El primer método, de calentamiento interno, es el más utilizado en los procesos de gasificación autotérmica. La forma en la que se produce la aportación energética condiciona los distintos tipos de reactores utilizados.

La buena práctica de la gasificación exige una regulación cuidadosa del grado de combustión producido. La combustión debe ser, en cada zona del reactor, la necesaria para aportar la energía térmica requerida para el proceso y garantizar que el grado de transformación del carbono en gas de síntesis sea el óptimo para garantizar la economía del proceso y que el contenido residual de carbono en las escorias sea mínimo.

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 16

La clasificación de los reactores de gasificación se realiza en función de la forma de contacto entre los residuos y la fase gaseosa (aire y gas de síntesis), para facilitar el intercambio de materia y de energía.

Existen tres tipos fundamentales de reactores de gasificación, aunque cada uno de ellos puede tener distintas variantes:

- Gasificadores de parrillas

- Gasificadores de lecho fijo, de flujo ascendente o de flujo descendente

- Gasificadores de lecho fluidizado, burbujeante, circulante o de flujo arrastrado

Se describen a continuación los distintos tipos de gasificadores que, con distintas variantes, representan las tecnologías de mayor posibilidad de aplicación para el tratamiento de los residuos urbanos.

Gasificadores de parrilla

En estos reactores el residuo se deposita sobre una parrilla, generalmente con carga vertical, mientras que por la parte inferior de la misma se introduce el aire necesario para la gasificación. Los gases producidos en la combustión inicial sobre la parrilla ascienden a través de la masa de residuos provocando su calentamiento y las reacciones de combustión, cracking molecular y gasificación.

Figura 2.4. Gasificador de parrilla

Este tipo de reactores tienen una alta conversión del carbono en gas de síntesis, con una baja proporción de carbono orgánico total (COT), en las escorias, un bajo arrastre de cenizas en el gas de síntesis y una fácil construcción. El tiempo de permanencia de los sólidos sobre la parrilla se regula directamente controlando la alimentación de residuos. El control de la entrada de aire

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 17

y de residuos se controla de forma separada, lo que aporta una gran flexibilidad y capacidad de ajuste de las condiciones de operación.

Los gasificadores de carga horizontal son conocidos también como incineradoras de aire restringido o controlado, o por incineradoras pirolíticas.

Sus componentes principales son:

- Una cámara de combustión primaria, provista de parrillas fijas, en la que se produce la vaporización de los compuestos volátiles y la gasificación de los residuos mediante una combustión parcial.

- Una cámara de combustión secundaria, en donde se quema el gas procedente de la cámara de combustión primaria con un exceso de oxígeno, en las condiciones equivalentes a una combustión total.

El movimiento del residuo a lo largo de la parrilla se produce, como en las plantas de incineración, mediante transporte mecánico, por empujadores o por el propio movimiento de las parrillas.

El resultado combinado de ambas etapas es una incineración convencional, con la diferencia, muy importante en determinadas aplicaciones, de que la menor cantidad de aire introducida en la cámara primaria reduce los arrastres de partículas, simplificando los procesos de depuración de gases.

Este tipo de instalaciones, muy sencillas, tienen una aplicación muy limitada en la valorización de residuos, tanto por su reducida capacidad como por las dificultades de establecer un control adecuado de la operación.

Generalmente trabajan en el rango inferior de las temperaturas de gasificación, lo que conlleva un menor rendimiento en la transformación (mayor contenido en COT en las escorias), pero un menor arrastre de partículas en el gas.

Como se ha indicado, la fase de gasificación va seguida, generalmente, con una etapa de combustión el gas crudo antes de la depuración.

Gasificadores de lecho fijo

Estos reactores tienen forma de cilindro vertical, y están provistos de una parrilla en la parte inferior, que sirve de soporte al lecho.

Por la circulación el flujo de aire y gases pueden ser clasificados como de flujo en contracorriente (up draft) o de flujo paralelo (down draft)

– Gasificadores de flujo en contracorriente (up draft)

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 18

En estos gasificadores de flujo en contracorriente el aire se introduce en el reactor bajo la parrilla, en las proximidades de ésta se produce la combustión en la extensión necesaria para satisfacer las necesidades térmicas del proceso y para reducir el contenido de carbono orgánico total (COT), en las escorias.

El residuo se introduce por la parte superior del reactor y va descendiendo lentamente a medida que se produce la pérdida de masa sólida en la parte inferior del mismo. Las cenizas se extraen por la parte inferior mediante una grada rotatoria u otro dispositivo similar.

La corriente gaseosa, aire de gasificación y gas crudo, se mueve en dirección ascendente, en contracorriente respecto al movimiento del residuo.

En el interior del lecho se producen las reacciones de gasificación y pirólisis mientras que en la parte superior del mismo predominan la evaporación de volátiles y el secado humedad presente en los residuos.

El gas abandona el lecho a una temperatura reducida (300 ºC – 400 ºC), con lo que se favorece la presencia de alquitranes parcialmente pirolizados, polvo y de otros componentes líquidos, que dificultan la utilización posterior del gas.

El calor se transmite desde la parte inferior hacia las capas superiores principalmente por convección, debido a la propia temperatura de los gases ascendentes.

Las escorias salen el horno a temperatura reducida, enfriadas por el aire de gasificación lo que aumenta el rendimiento térmico.

Figura 2.5. Gasificadores up draft y down-draft

Estos gasificadores son de construcción y operación relativamente sencilla, sin grandes exigencias respecto al tamaño de partícula de los residuos, aceptando contenidos importantes de humedad en los mismos.

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 19

La principal desventaja es la mayor formación de alquitranes, arrastrados desde la parte superior del lecho de residuos, junto con la totalidad de la humedad presente en los residuos. Esto supone que una parte importante de la energía de los residuos no estará disponible en forma de gas crudo, sino en forma de alquitrán, originando una menor cantidad de gas crudo, que requiere un tratamiento más difícil, salvo que se dedique a combustión inmediata.

– Gasificadores de flujo en paralelo, (down-draft)

En estos gasificadores el aire se introduce en la parte superior del lecho o en la parte intermedia del mismo, el residuo se alimenta en la parte superior del mismo.

A diferencia del reactor de flujo en contracorriente, en éste el calor se transmite desde la parte inferior hacia las capas superiores principalmente por conducción y radiación a través de la masa de residuos, produciéndose la estratificación de la temperatura interna y dando lugar a que, en cada estrato puedan desarrollarse reacciones diferentes, desde el secado en la parte superior hasta la pirólisis a medida que se aumenta la temperatura.

El gas formado en las capas superiores es forzado a atravesar la zona de mayor temperatura, favoreciéndose las reacciones de cracking de los alquitranes y de otros compuestos orgánicos.

En la parte inferior se produce la combustión parcial de los residuos, lo que provoca el desarrollo de calor necesario para la gasificación.

El gas de síntesis abandona el reactor a una temperatura bastante elevada, superior a 700 - 800 ºC, lo que supone una pérdida energética, porque este calor sensible generalmente no se recupera.

También las escorias abandonan la parrilla a temperatura elevada (la misma que el gas crudo). Debido a la presencia de gases combustibles en la parte inferior del lecho, es fácil poder llegar a la fusión de las mismas, lo que debe ser considerado como un riesgo adicional, especialmente si en los residuos hay materiales inertes alcalinos, porque puede dar lugar a la sinterización del lecho.

El mecanismo de transmisión de calor obliga a tiempos de residencia de sólidos muy elevados, que obliga a equipos de mayores dimensiones o a mantener capacidades reducidas y a un tamaño de partícula muy uniforme, para evitar pasos preferenciales en el lecho, que podrían permitir la llegada de aire a la zona de temperaturas muy elevadas, favoreciendo la combustión y reduciendo la conversión en gas crudo.

Una ventaja muy importante es la menor cantidad de alquitranes y el reducido arrastre de cenizas desde el reactor, lo que hace que la depuración posterior sea más fácil, pero exige que el contenido de humedad de los residuos sea reducido.

Gasificadores de lecho fluidizado

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 20

El tipo de gasificador más extendido ara los residuos urbanos, o sus fracciones, es el de lecho fluidizado burbujeante, que tienen un diseño muy similar a los hornos de incineración de residuos con recuperación eficiente de la energía de lecho fluidizado. Sin embargo, desde el punto de vista de proceso y de transferencia de materia y energía los procesos son diferentes, especialmente porque las condiciones de operación son distintas.

Consta de un cilindro vertical de acero forrado de un material refractario y un lecho de material inerte constituido por partículas de arena situado sobre una parrilla de distribución de aire.

El gas de fluidización (aire), se distribuye a través de unas toberas situadas en la parte inferior del reactor por debajo del lecho de arena. Los residuos se alimentan en uno o en varios puntos del reactor, por encima de la arena, constituyendo un lecho fluidizado que se mantiene dentro del reactor.

Una vez expandido el lecho e iniciada la reacción de gasificación se mantiene la temperatura entre 500 y 700 ºC en la parte superior del lecho, mediante la regulación del aire de entrada.

A medida que aumenta la distancia respecto a la parrilla se produce una disminución de la temperatura de los gases, ya que se produce un intercambio térmico entre los gases calientes procedentes de la parte inferior del horno (donde tiene lugar la combustión del carbono), y la masa de residuos alimentados. En la parte superior del gasificador tienen lugar los fenómenos de evaporación de la humedad, evaporación de los componentes volátiles de los residuos y, a temperaturas más elevadas, las reacciones típicas de gasificación ya señaladas.

El gas crudo obtenido en el proceso contiene cantidades importantes de alquitrán, partículas de residuos no transformados y cenizas de combustión. Estas cantidades de impurezas son muy variables, dependiendo del tipo de residuos y de la propia tecnología del gasificador.

Figura 2.6. Gasificadores de lecho fluidizado, burbujeante y circulante

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 21

Aunque la operación en este tipo de gasificador es más compleja que en un lecho fijo, presenta ventajas respecto a los hornos de lecho fijo:

- Mayor flexibilidad con respecto al residuo, puesto que acepta residuos con un alto contenido en cenizas.

- Buen control de la temperatura del lecho y alta velocidad de reacción.

- Alta conversión de carbono, especialmente en metano, por la alta temperatura homogénea del lecho, aunque las pérdidas de carbono en las escorias pueden ser elevadas.

Existen diferentes tipos de gasificadores de lecho fluidizado, en función de la expansión del lecho de arena:

- De lecho burbujeante, en los que la expansión de lecho de arena es muy pequeña. El aspecto del lecho es semejante al de un líquido en ebullición, esto se consigue con cantidades reducidas de aire de fluidificación y permite una buena gasificación con aportaciones reducidas de aire. La velocidad media del aire en la sección trasversal del lecho está en torno a 1,5 m/s.

- De lecho circulante, en el que la velocidad del gas es considerablemente mayor, superior a 5 m/s, esta mayor velocidad produce una expansión completa del lecho de arena, que se extiende a la totalidad del reactor e incluso es arrastrado fuera del mismo.

- De lecho estacionario, con velocidades de paso intermedias, en los que se consigue una expansión razonable del lecho pero sin llegar a producir arrastres significativos del lecho.

Como para obtener calidades semejantes de gas de síntesis la cantidad de aire por unidad de masa de residuo sólo depende del tipo de residuo y no del tipo de lecho, cuanto mayor sea la velocidad de paso del gas menor será el diámetro del gasificador, aunque las velocidades altas incrementan la pérdida de carga y, en consecuencia, la energía consumida para la fluidificación es mayor.

Una parte importante de las cenizas son arrastradas con la corriente de gas de síntesis fuera del reactor y separadas en ciclones. En el caso de los lechos circulantes, en los mismos ciclones se separa también la arena arrastrada que, tras su clasificación, se retorna al lecho.

Las cenizas son periódicamente extraídas del lecho junto con parte del lecho de arena, que es parcialmente sustituido o reutilizado en el gasificador.

Las escorias son periódicamente extraídas del lecho junto con parte del lecho de arena, que es parcialmente sustituido o reutilizado en el gasificador.

Estas escorias, de las que se produce la recuperación material, se separan de la arena por clasificación mediante cribas, retornando la arena al lecho.

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 22

Cada uno de los tipos de lecho tiene aplicaciones específicas y ventajas para distintos tipos de residuos, dependiendo de las características químicas de los mismos. En general, los lechos burbujeantes son preferidos para residuos urbanos porque, aunque requieren una alimentación mucho más homogénea, son más flexibles a los cambios de residuos o de capacidad de tratamiento.

Esta flexibilidad respecto a las características de los residuos es debida a que una vez en el lecho, los residuos permanecen en el mismo durante tiempos variables, hasta que alcanzan las condiciones para que sean arrastrados fuera del lecho como cenizas volantes. En todo caso, estos gasificadores se adaptan mucho mejor a combustibles derivados de residuos, CDR o CSR, que a residuos no clasificados.

El gas obtenido suele tener un contenido en partículas más elevado que los de parrillas (especialmente en los gasificadores de lecho circulante), que exigen un tratamiento previo a su valorización (ciclones). El contenido en alquitranes es moderado, correspondiente a temperaturas bastantes más elevadas que los lechos de flujo en contracorriente.

Uno de los problemas de los lechos fluidizados, especialmente los burbujeantes, es la presencia de residuos con bajo punto de fusión (con metales alcalinos), o con partículas muy pesadas, que pueden sinterizar el lecho de arena.

2.1.3. RESIDUOS ADECUADOS PARA GASIFICACIÓN

En el caso de los residuos urbanos que se destinan a gasificación, estos han de tratarse previamente. Normalmente están constituidos por los rechazos del tratamiento de la fracción resto, de tratamientos de otras fracciones o son combustible derivado de residuos (CDR). Los pretratamientos habituales son los mecánico – biológicos o los biológico – mecánicos. Por otra parte, dependiendo de las características del residuo a tratar, puede ser necesario establecer algunas etapas adicionales, como la separación de voluminosos y de metales y trituración, antes del tratamiento de gasificación.

También debe eliminarse, en la mayor extensión posible, la fracción inerte compuesta por materiales de construcción, vidrio, etc.

Teniendo en cuenta las reacciones que intervienen en la gasificación, no todos los residuos son buenos candidatos para la gasificación:

- Es fundamental que los residuos tengan una cantidad importante de carbono orgánico gasificable, de forma que las reacciones de gasificación indicadas puedan producirse en una extensión suficiente, reduciendo la posibilidad de reacciones secundarias que conducen a la formación de productos condensados (polimerizados), que son más refractarios al tratamiento.

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 23

- El exceso de humedad o una proporción importante de inertes implican pérdidas energéticas significativas, aumentando la demanda energética, disminuyendo el rendimiento de la gasificación y aumentando la producción de alquitranes.

- La presencia de sustancias peligrosas en los residuos puede tener influencia muy importante en la gestión del gas de síntesis. Esta presencia obliga a un tratamiento más intenso y complicado de depuración del gas producido para su utilización.

- El estado físico de los residuos alimentados también tiene una gran importancia porque un tamaño de partícula reducido favorece los mecanismos de transferencia de materia y de calor y reduce la cantidad de carbono residual en las escorias.

La forma más habitual de definir la idoneidad de un residuo para la gasificación es mediante el PCI, por encima de 10 - 15 MJ/kg los rendimientos energéticos pueden ser aceptables, mientras que para valores inferiores la viabilidad es discutible, aunque esta viabilidad está muy ligada a la forma de valorización del gas de síntesis.

Los requisitos de PCI mínimo no son iguales para todos los procesos de gasificación, y depende del tipo de reactor, por ejemplo, los reactores de parrillas tienen velocidades de reacción más baja por lo que deben utilizarse residuos con mayor PCI que en el caso de los reactores de lecho fluidizado.

En la tabla se indican algunas alimentaciones típicas de gasificadores de parrillas, utilizando como referencia alimentaciones carbón y de madera usada, que fueron las primeras aplicaciones de este tipo de procesos, junto a los combustibles tradicionales se han incluido los neumáticos usados y dos residuos preparados a partir de fracciones de residuos urbanos: un CDR obtenido por tratamiento mecánico y secado posterior y un CSR (Profire) preparado para este tipo de gasificador con un contenido reducido de inertes.

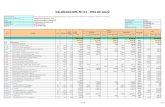

Tabla 2.1. Características de diferentes alimentaciones a gasificación

Carbón Madera Neumáticos RDF Profire

Carbono (% w/w) 78,00 43,40 64,20 40,00 63,30

Hidrógeno (% w/w) 4,61 4,77 10,62 5,69 8,90

Oxígeno (% w/w) 4,12 30,88 5,63 29,25 20,95

Nitrógeno (% w/w) 1,14 0,23 0,76 0,79 0,30

Azufre (% w/w) 0,45 0,10 1,50 0,22 0,09

Cloro (% w/w) 0,08 0,02 0,79 0,75 0,52

Cenizas (% w/w) 9,60 1,50 14,10 17,30 6,00

Humedad (% w/w) 2,00 19,10 2,20 6,00 2,90

PCI (MJ/kg) 31,40 15,40 34,00 15,90 26,70

Los procesos de gasificación, especialmente en lecho fluidizado, son más flexibles en relación con los tipos de residuos alimentados. Como no se produce la combustión completa pueden

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 24

procesar residuos con menor PCI que las instalaciones de incineración directa, aunque esta posibilidad está íntimamente relacionada con los distintos procesos.

En general, las instalaciones de gasificación no realizan un pretratamiento de los residuos para aumentar su PCI antes de la gasificación. Las plantas procesan los residuos procedentes de otras instalaciones de tratamiento de residuos urbanos o bien CSR o CDR. Como se ve más adelante, algunas las plantas de gasificación tratan residuos de origen urbano junto con biomasa u otra serie de residuos de origen industrial, como los procedentes de desguaces de vehículos.

2.1.4. GAS CRUDO Y GAS DE SÍNTESIS

El producto fundamental de la del proceso de gasificación de los residuos es el gas crudo que está compuesto básicamente por monóxido de carbono, hidrógeno, nitrógeno y dióxido de carbono y, en mucha menor proporción, metano y otros hidrocarburos.

Este gas crudo contiene cantidades variables de compuestos que, al enfriarse, se transforman en líquidos. Por otra parte, dependiendo de los tipos de reactores, el gas crudo contiene cantidades variables de alquitranes y partículas sólidas arrastradas desde el reactor.

La calidad del gas crudo varía, fundamentalmente, en función de las características del residuo alimentado al reactor de gasificación, del agente gasificador (aire u oxígeno puro), y el tipo de reactor.

En la tabla se indican las cantidades y calidades de gas crudo obtenidas a partir de diferentes tipos de residuos constituidos por mezclas variables de carbón, biomasa y plásticos.

Tabla 2.2. Características de gas crudo a partir de distintas alimentaciones

Tipo de residuo

80% carbón

10% biomasa

10% plástico

60% carbón

40% biomasa

0% plástico

60% carbón

0% biomasa

40% plástico

60% carbón

20% biomasa

20% plástico

Composición gas (% v/v)

H2 CO CO2

CH4

15,50 13,00 19,00

2,50

12,50 19,00 16,00

3,75

11,50 12,50 14,50

2,50

14,50 13,00 14,00

2,00

Producción gas (Nm3/kg) 3,50 3,00 3,10 3,20

PCI gas crudo (MJ/Nm3) 4,70 7,50 8,40 6,00

Energía gas (MJ/kg res) 16,0 20,5 22,5 17,5

Como se ha señalado, los diferentes tipos de gasificador dan lugar a distintos tipos de gas crudo; en la tabla 2.3 se indican algunas composiciones típicas para cada gasificador.

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 25

Tabla 2.3. Características de gas crudo de distintos tipos de gasificadores

Composición gas crudo, (% v/v) PCI Calidad gas

H2 CO CO2 CH4 N2 MJ/Nm3 Alq. Polvo

Lecho fluidizado, con aire 9 14 20 7 50 5,4 A M

Lecho fijo aire ascendente 11 24 9 3 53 5,5 M B

Lecho fijo aire descendente 17 21 13 1 48 5,7 B A

Lecho fijo oxigeno descend. 32 48 15 2 3 10,4 B B

Lecho fluidizado oxigeno 31 48 0 21 0 17,4 A M

A: Calidad aceptable B: Buena calidad M: Calidad inadecuada

El gas de síntesis

El gas crudo producido en los reactores de gasificación puede quemarse directamente en las mismas instalaciones y valorizarse en un ciclo convencional de vapor (lo que supondría una incineración en dos etapas), o ser depurado para la obtención de gas de síntesis.

Esta etapa de depuración es imprescindible para la posterior utilización del gas, tanto desde el punto de vista ambiental como desde el punto de vista técnico, ya que el gas crudo no puede ser usado directamente en ciclos térmicos de alto rendimiento.

Esta etapa de depuración, conceptualmente, es semejante a la de depuración de gases de combustión en las plantas de incineración cuando ésta tiene lugar por vía húmeda, ya que es necesaria la eliminación de los alquitranes y ésta no puede realizarse por vía seca. La depuración está constituida por una secuencia de tratamientos de desempolvado para eliminación de partículas, lavado para eliminación de gases ácidos, (H2S y HCl principalmente), eliminación de metales pesados volatilizados y finalmente una etapa de eliminación de compuestos orgánicos (entre los que podrían encontrarse dioxinas y sus precursores).

A pesar de la similitud con los procesos de depuración de las plantas de incineración con recuperación eficiente de la energía hay algunas diferencias con aquellos que conviene resaltar:

- Aunque el gas crudo tiene una temperatura relativamente elevada, (600 – 800 ºC), no se produce un aprovechamiento del calor sensible del gas crudo a la salida del reactor de gasificación. El gas se somete a un enfriamiento rápido por contacto directo con agua, lo que supone una pérdida energética.

- El sistema de depuración no incluye una reducción de óxidos de nitrógeno porque la formación importante de óxidos de nitrógeno tiene lugar en la fase de aprovechamiento del gas de síntesis, en la combustión del mismo en motores o en turbinas de gas. Por lo anterior, no tendría mucho sentido anticipar el tratamiento si posteriormente debe completarse hasta los valores de emisión establecidos.

- El gas crudo está constituido por componentes con carácter reductor, son combustibles, tóxicos (por la presencia de CO y H2S) y pueden formar mezclas explosivas en contacto

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 26

con aire en proporciones muy amplias Por ello, el diseño podrá exigir materiales especiales (por la presencia de H2), y debe tener en cuenta las características señaladas.

Como se ha indicado, deben descartarse los sistemas de depuración secos y semisecos por la presencia de alquitranes, utilizándose sistemas por vía húmeda, que combinan la fase de enfriamiento del gas crudo con la mejor eficacia de depuración.

Aunque las etapas de depuración son semejantes a las de las de los gases de combustión, los procesos de depuración del gas crudo para transformarlo en un gas de síntesis no están tan desarrollados por lo que es más difícil garantizar la calidad de este último como producto. Siendo esta falta de desarrollo uno de los problemas para la valorización del gas de síntesis en otras instalaciones diferentes a las de tratamiento de residuos.

Debe tenerse en cuenta que la depuración del gas crudo está motivada, exclusivamente, por su utilización posterior. Las especificaciones de limpieza del gas crudo y su aceptación como gas de síntesis están relacionadas exclusivamente con el uso posterior del mismo, ya sea como materia prima o como combustible en motores o turbinas de gas. En estos casos, sería conveniente que los niveles de depuración sean tales que el gas de síntesis depurado pudiera ser equivalente en contaminantes al gas natural.

Teniendo en cuenta que en las etapas posteriores de aprovechamiento del gas de síntesis no se producen aportaciones ni reducción de contaminantes distintos de NOx, CO y CO2, es evidente que en la etapa de depuración previa debería incidirse especialmente en aquellos contaminantes que posteriormente permanecen inalterados.

En este sentido pueden establecerse limitaciones en el contenido en Cl, F, S, dioxinas, metales pesados, etc. porque la combustión en los motores o turbinas no afectará a su emisión a la atmósfera.

2.1.5. RESIDUOS DE LA GASIFICACIÓN

El proceso de gasificación destinado a la producción de gas de síntesis, genera dos tipos de residuos sólidos:

- Las escorias extraídas del reactor de gasificación, que contienen los componentes inertes presentes en el residuo alimentado y la fracción carbonosa que no se haya transformado en el reactor.

- Residuos procedentes del sistema de depuración del gas crudo

Generalmente se considera que las escorias de gasificación tienen mejor calidad que las del proceso de incineración con recuperación eficiente de la energía, en el sentido de permitir un mejor aprovechamiento de los materiales contenidos en ellas, porque no han sido sometidas a procesos de oxidación intensa. Esta impresión no necesariamente se cumple en todos los casos, pues depende del proceso de gasificación seguido.

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 27

En numerosos procesos de gasificación se presenta la posibilidad de reutilizar las escorias como una ventaja adicional. En realidad los usos no son muy diferentes de las escorias de los hornos de incineración.

En ocasiones se presentan estas escorias en forma de material vitrificado, en forma granular, del que es posible separar fácilmente los materiales metálicos. Este material vitrificado tiene características químicas muy estables (frente a la lixiviación), que permiten su utilización como material inerte. Debe señalarse que la etapa de vitrificación de escorias no es una característica de la gasificación. La conveniencia de esta operación puede ser discutible, incluso desde un punto de vista ambiental, ya que las mejoras ambientales obtenidas por la misma pueden no compensar el incremento de energía consumida. La vitrificación está extensamente aplicada en las plantas japonesas debido a las exigencias en materia de vertido y reciclaje del país, de hecho, en Japón, existen procesos de vitrificación de escorias adaptados a plantas de incineración.

Otros residuos importantes son los procedentes de la depuración de gas crudo para transformarlo en gas de síntesis. Suelen contener cantidades importantes de metales pesados volatilizados en el gasificador y posteriormente retenidos, compuestos orgánicos retenidos en carbón activo, etc. En general, pueden ser considerados como residuos peligrosos, lo que obligará a tratamientos específicos.

La forma de tratamiento de los mismos es bastante similar a los procedentes de otros tratamientos térmicos, orientados a la inertización o a la inmovilización de los contaminantes para su depósito en vertederos de residuos peligrosos. En algunos casos estarían indicados los tratamientos vía vitrificación, pero quizá como un tratamiento complementario más que como una prolongación del tratamiento de gasificación.

Finalmente, debe considerarse la existencia de corrientes de efluentes procedentes de los sistemas de depuración del gas crudo, aunque algunas instalaciones pueden ser diseñadas como de efluente cero.

2.1.6. ASPECTOS ENERGÉTICOS Y AMBIENTALES DE LA GASIFICACIÓN

Valorización energética en la gasificación

Una de las justificaciones principales de estos procesos es la posibilidad de realizar, en teoría, valorizaciones energéticas con mejor rendimiento que los ciclos de vapor convencionales, mediante la combustión del gas de síntesis en motores o turbinas de gas o en ciclos combinados de gas y vapor, debido al mejor rendimiento de los ciclos energéticos de gas.

Sin embargo, este mejor rendimiento teórico puede encontrarse con bastantes dificultades de materialización, que deben ser consideradas en la evaluación de los diferentes procesos:

- En primer lugar, la calidad del gas de síntesis es muy dependiente del tipo de residuos utilizados. La falta de homogeneidad de los residuos, especialmente de los residuos

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 28

urbanos, afectará al rendimiento energético. No existen referencias de pretratamiento para la gasificación aunque sí la utilización preferencial de algunos tipos de residuos muy seleccionados.

- Los altos rendimientos característicos de los ciclos de gas se basan en la utilización de gas natural, con un PCI muy elevado (38,000 kJ/Nm3) y para instalaciones de gran potencia. La utilización de un gas de síntesis con PCI entre 6,000 y 12,000 kJ/Nm3 reducirá considerablemente el rendimiento. Cualquier consideración de estos procesos y de su rendimiento energético debe pasar por un estudio específico de las turbinas o motores de gas, basado en al gas de síntesis real

- Otro aspecto importante es el tipo de gasificador empleado. Los gasificadores que trabajan a altas temperatura, para evitar la formación de cantidades importantes de alquitranes, incurren en pérdidas energéticas importantes, al no aprovechar el calor sensible del gas crudo antes del enfriamiento en la depuración.

Aunque sea posible teóricamente establecer ciclos de recuperación energética más eficientes que los ciclos de vapor característicos de las plantas de incineración con recuperación eficiente de la energía, en la práctica deben tenerse en cuenta otros factores, como la necesidad de depuración del gas crudo, que no está lo suficientemente desarrollada y la falta de experiencia en la aplicación de estos esquemas de aprovechamiento, que han demostrado ser considerablemente más complicados que los tratamientos de gases de combustión de las plantas de incineración.

Por ello, es difícil encontrar datos reales y contrastados de eficiencias energéticas, tanto para los procesos de gasificación, porque las escasas plantas en funcionamiento no aportan esta información Por otra parte, las diferencias entre los diferentes procesos pueden ser muy importantes, por lo que el análisis debe hacerse caso a caso, teniendo en cuenta la experiencia previa de la tecnología y los tipos de residuos.

La mayor parte de los procesos analizados que obtienen gas de síntesis indican la posibilidad de utilizar este gas depurado en ciclos combinados, utilizando el gas en una turbina y aprovechando el calor de escape para generar vapor. Con este esquema y basándose en modelos matemáticos se establecen los rendimientos teóricos esperados. Sin embargo, hasta la fecha no existen aplicaciones de mediana potencia de estos ciclos combinados que trabajen con gas de síntesis, por lo que esta falta de experiencia debería llevar a la prudencia en la evaluación de modelos teóricos o escasamente contrastados en la práctica.

Los altos rendimientos energéticos de ciclos combinados de gas natural y vapor que se obtienen en turbinas de vapor de gran potencia, no son extrapolables a las instalaciones con gas de síntesis, de potencias muy inferiores.

En líneas generales, las eficiencias de transformación de los residuos en energía son inferiores en las plantas de gasificación que en las de incineración con recuperación eficiente de la

Análisis de las tecnologías emergentes de valorización energética

ESTRATEGIAS PARA LA GESTIÓN SOSTENIBLE DE LOS RESIDUOS EN EL HORIZONTE 2020 ESTUDIO DE BASE 5 29

energía, porque una parte del PCI de los residuos se pierde en carbono no transformado, en las escorias o en los alquitranes, sin contar las etapas de pretratamiento.