EJERCICIO BIELA F1

-

Upload

daniel-reyes -

Category

Documents

-

view

49 -

download

8

description

Transcript of EJERCICIO BIELA F1

-

Ejercicio

Una biela para un auto F-1 se disea para forjado en caliente (600 C) en

un dado (matriz) impresor. El rea proyectada de la pieza es de 6600, mm2.

El diseo del dado ocasionar la formacin de rebaba durante el proceso,

as que el rea incluyendo la crez, ser de 8800, mm2. La geometra de la

parte es compleja. El material es una aleacin de titanio (Ti-6Al-4V).

Desarrolle las siguientes preguntas:

a) Haga un boceto de la biela seleccionada por usted, con

dimensiones a escala, caracterstica de la forma, dimensionamiento

del alma, radio de las esquinas y filetes. Presente el esquema del

diseo del proceso: plano de separacin (criterio de ubicacin),

diseo del canal de rebaba (forma y dimensiones h,b,L); fuerzas y

friccin actuantes. Precise el tipo de forjado en caliente (isotrmico o

no) y justifique su criterio.

b) Calcule el esfuerzo de fluencia relevante, la fuerza del forjado, la

presin del interfaz y muestre la distribucin de la misma en un

grfico con su respectivo anlisis e influencia en el proceso.

c) Determine el trabajo de forja, la energa de forjado, la energa

necesaria para deformar el material y la energa que debe

suministrar un martinete mecnico que se encuentra nuevo y en

ptimas condiciones de trabajo, calcule su masa, su eficiencia y

estime la carrera necesaria del martinete. Evale y analice el

proceso si se realizase en una prensa hidrulica, o si fuese necesario

otro tipo de martinete.

d) Determine el material del dado (matriz), sus caractersticas, dureza,

resistencia a la tensin y tipos de cargas a la que est sometido.

Exponga y precise su criterio de seleccin. Indique el tipo de

lubricante a utilizar y la funcin del mismo en este caso especfico.

-

DECLARACION DE VARIABLE

= Deformacin real (mm/mm)

= Tasa de deformacin (1)

= Exponente de sensibilidad a la tasa de deformacin (adimensional)

= Presion ejercida por el troquel (Mpa)

= Coeficiente de resistencia (MPa)

= Fuerza ejercida por el troquel (N)

= rea pieza y rebaba (mm2)

= rea rebaba (mm2)

= rea pieza (mm2)

= rea pieza y rebaba (mm3)

= rea rebaba (mm3)

= rea pieza (mm3)

= Energa requerida (KJ)

= Esfuerzo de fluencia promedio por deformacin (Mpa)

= Espesor cordn de rebaba (mm)

= Anchura cordn de rebaba (mm)

= Anchura canal de rebaba (mm)

= Espesor canal de rebaba (mm)

= Dimetro ficticio (mm)

= Factor de multiplicacin de la presin (adimensional)

= Factor de multiplicacin de la fuerza (adimensional)

= Velocidad de la maquina (m/s)

= Eficiencia de la maquina (adimensional)

= Energa real requerida (KJ)

= Masa del martinete (Ton)

-

La biela se considera como un elemento mecnico capaz de convertir un

movimiento rotacional en un movimiento lineal. Este componente

generalmente se encuentra sometido a esfuerzos de traccin o

compresin, y bajo estas condiciones permite la transmisin de movimiento

articulando otros componentes, que para el caso del motor de combustin

interna, conecta el pistn al cigeal.Su funcionamiento es transmitir la

presin de los gases que actan sobre el pistn hacia el cigeal. Describe

una trayectoria en plano general ya que presenta movimiento rotacional

provisto por una manivela que se encuentra en el cigeal, y un

movimiento lineal llevado a cabo sobre un pistn. Esta pieza tiene una

intervencin fundamental en el funcionamiento de los motores de

combustin interna. Por lo general se fabrican en aleaciones de acero,

titanio o aluminio. Las aleaciones de titanio se utilizan ms en motores de

competicin.

Toda biela tiene tres partes bsicas desde un punto de vista tcnico, las

cuales son:

Pie: Este extremo de la biela es el que realiza el movimiento lineal del

pistn. Necesita un sistema de unin articulado ya que interconecta

otros elementos tales como el buln. Tiene una forma circular.

Cuerpo: Conecta el pie con la cabeza. Esta parte se encuentra

sometida a esfuerzos de traccin y compresin y su forma depende

de las caractersticas de la maquina a la que pertenezca. Debe

soportar la mayor parte de los esfuerzos pero de igual manera

tambin debe ser ligero, por ellos suele tener una seccin en forma

de doble T.

Cabeza: Este extremo lleva a cabo el movimiento rotativo y es el de

mayor dimetro. Se encuentra unida mediante una articulacin a un

operador excntrico tal como una manivela o en el caso de los

motores de combustin interna, a un cigeal,los cuales estn

-

dotados de movimiento giratorio. Suele estar compuesta de dos

mitades, una solidaria al cuerpo y la otra parte es postiza designada

como sombrerete, unida a la primera parte mediante pernos. Entre

estas dos mitades se aloja un casquillo, cojinete o rodamiento, que

es el que abraza el mun en el cigeal. Existen unas bielas cuya

cabeza no es desmontable, es decir, no existe sombrerete. Se

denominan bielas enterizas.

DESCRIPCION DEL FUNCIONAMIENTO

Las bielas cumplen dos funciones principales:

Cambiar el movimiento descendente de los pistones provocado

por los gases en la carrera de admisin, hacia un movimiento

rotacional en el cigeal:

Cambiar la fuerza descendente o lineal de los pistones a la de

giro o por motor del cigeal.

La biela se encuentra unida mediante pernos al piston y al cigeal. Esto

implica que la mayoria de fuerzas que se aplican directamente a la biela

son de dos tipos:

Tensin: Se producen debido a la carrera de admisin de los

gases.

Compresion: Se producen en la carrera de compresion, cuando

se lleva a cabo la combustion y los gases se escapan.

-

Una biela tambin soporta cargas de flexin causadas por la inercia

producida por la rotacin del cigeal. El pistn cambia de direccin en

los dos puntos muertos de la carrera y, en ese momento, la inercia invierte

la direccin de la flexin.

-

En la medida en que se van aplicando las fuerzas, en la pieza se generan

grandes esfuerzos en determinadas secciones crticas de la biela. Si la biela

llega a presentar rotura, por lo general se llevara a cabo en las reas de

mayor concentracin de esfuerzo, indicadas a continuacin:

A. Los 120 inferiores del ojo de biela donde el pistn hace fuerza

a travs del pasador.

B. La unin entre vstago y ojo de biela.

C. En medio del vstago donde las fuerzas de pandeo son las

ms elevadas.

D. La unin entre vstago y agujero para el cigeal.

E. Los filetes prximos al asiento de la cabeza del perno.

F. Los 120 superiores del agujero para el cigeal, donde el

pistn aplica al mun del cigeal las cargas de la compresin y la

ignicin.

G. Los filetes prximos a los asientos de las tuercas.

Se han hecho anlisis en bielas de seccin tipo H en lugar de I, y se ha

podido observar que los esfuerzos resultantes son menores. Esto es

producto de que en las bielas tipo H se fabrican por lo general mediante

mecanizado y con una seccin constante, por lo que la parte de la

cabeza resulta sobredimensionada, provocando una disminucin en las

tensiones internas. Este tipo de fabricacin se suele usar en motores de

-

altas exigencias. Sin embargo en los automviles de produccin masiva

resulta muy til las bielas tipo I mediante forja, ya que estn aptas para

resistir con una alta aproximacin, los esfuerzos sufridos en uso normal, pero

no son aptas para regmenes mas intensos.

ALEACION DE TITANIO GRADO 5 (Ti 6Al 4V)

El titanio y sus aleaciones son considerados hoy en da como uno de los

elementosms importantes en la industria. Es el noveno elemento ms

abundante en la corteza terrestre,si bien no se encuentra en una

concentracin suficiente que permita una extraccin econmicamente

viable. Los minerales que muestran una mayor concentracin de titanioson

el rutilo (TiO2) y la ilmenita (FeTiO3). El Ti-6Al-4V, forma de manera

espontnea e inmediata una fina capa de TiO2 estable y continua al

ponerse en contacto con el oxgeno del aire o agua colindante. Esto

explica laelevada resistencia a la corrosin.

El Titanio Grado 5 (o aleacin 6Al4V) es una aleacin Alfa-Beta de Titanio

con 6% de Aluminio y 4% de Vanadio, considerada de endurecimiento

leve. Su contenido de aluminio comparativamente alto le da excelente

resistencia mecnica y favorables propiedades a temperaturas elevadas.

En los productos forjados de Ti-6Al-4V suelen buscarse enfriamientos rpidos

para formar lamayor cantidad de fase alfa posible, puesto que mejora la

resistencia al envejecimiento del recocido. Por otro lado, algunos

tratamientos sobre el Ti-6Al-4V pueden reducir lastensiones de partes

soldadas, otros pueden incrementar la tolerancia al dao de la fase beta

porrecocido.

Con un adecuado tratamiento trmico se pude incrementar la tensin

admisible en hasta un 35 % por encima de la del material que se encuentre

en estado recocido.

Es importante hacer notar que la formulacin tratable trmicamente

puede ser utilizada en la manufactura de partes diseadas para material

recocido, sin que se produzcan efectos nocivos, tomando la precaucin

de no alcanzar temperaturas criognicas extremadamente bajas. La

inversa no es vlida dado que el Ti-6Al4V con bajo oxgeno, diseado para

la condicin recocida, ser incapaz de desarrollar los niveles de resistencia

del tratamiento trmico.

Tienen una gran utilidad en campos tal como componentes de Aero-

motores, componentes del fuselaje, equipos marinos, equipos de gas de

petrleo Offshore &, industria de generacin de energa, componentes

Autosport, equipos mdicos.

-

Las propiedades de este material se muestran a continuacin:

Titanio Ti-6Al-4V (Grado 5), Recocido Componente de

Aleacin

Porcentaje en peso

Al 6

Fe Mx. 0,25

O Mx. 0,2

Ti 90

V 4

Notas del material:

Temperatura de recocido 700-785 C. Aleaciones Alfa-Beta.

Aplicaciones: Las cuchillas, discos, anillos, armaduras de avin, cierres,

componentes. Vasos, cajas, cubos, piezas forjadas. Implantes biomdicos.

Biocompatibilidad: Excelente, especialmente cuando el contacto directo

con el tejido o hueso se requiere. Fuerza Ti-6Al-4V de cizallamiento pobre se

hace indeseable para tornillos de hueso o placas. Tambin tiene malas

propiedades de desgaste de la superficie y tiende a apoderarse de l

cuando entra en contacto deslizante con s mismo y otros metales. Los

tratamientos de superficie tales como nitruracin y oxidante puede mejorar

las propiedades de desgaste de la superficie.

Propiedades

Fsicas

Sistema Mtrico Sistema Ingls

Densidad 4,43 g/cc 0,16 lb/ in

Tem. De fusion 1600 C 2912 F

Propiedades Mecnicas Propiedades Fsicas Sistema

Mtrico

Sistema

Ingls

Comentarios

Dureza Brinell 334 334 Estimado a partir de

Rockwell C

Dureza Knoop 363 363 Estimado a partir de

Rockwell C

Dureza Rockwell C 36 36

Dureza Vickers 349 349 Estimado a partir de

Rockwell C

Resistencia ltima a la

tensin

950 MPa 138000 psi

Resistencia a la

cedencia

880 MPa 128000 psi

Elongacin a la ruptura 14 % 14 %

Reduccin de rea 36 % 36 %

Mdulo de elasticidad 113,8 GPa 16500 ksi

-

Resistencia de

compresin a la

cedencia

970 MPa 141000 psi

Resistencia de corte a

tensin

1450 Mpa 210000 psi Kt (factor de

concentracin de

esfuerzos) = 6,7

Esfuerzo ltimo permisible 1860 Mpa 270000 psi e/D = 2

Lmite elstico permisible 1480 MPa 215000 psi e/D = 2

Relacin de Poisson 0,342 0,342

Impacto Charpy 17 J 12,5 ft-lb Corte en V

Resistencia a la fatiga 240 Mpa 34800 psi A 1E 7 ciclos. Kt (factor de

concentracin de

esfuerzos) = 3,3

Resistencia a la fatiga 510 Mpa 74000 psi 10.000.000 Ciclos sin

entalladura

Tenacidad de fractura 75 MPa-m

68,3 ksi-in

Mdulo de cizallamiento 44 GPa 6380 ksi

Resistencia al

cizallamiento

550 MPa 79800 psi Resistencia al esfuerzo

ltimo de cizallamiento.

El enunciado propone que la pieza se fabrique en forjado en caliente a

una temperatura en caliente a 600 C. Para confirmar la veracidad de la

informacin, debemos tener en cuenta los rangos de temperatura para la

conformacin de metales, los cuales son:

CATEGORIA RANGO DE TEMPERATURA

Trabajo en frio T 0,3 TF

Trabajo tibio 0,3 TF < T < 0.5 TF

Trabajo en caliente 0.5 TF < T < 0.75 TF

Siendo TF la temperatura de fusin del material. La temperatura de fusin

correspondiente a la aleacin de titanio (Ti-6Al-4V) es de

aproximadamente 1600 C. Por lo tanto la fraccin que concierne a los 600

C respecto a la temperatura de fusin ser: 600

1600= 0.375

Por lo tanto, se puede apreciar que la temperatura propuesta por el

enunciado no corresponde a un trabajo en caliente sino un trabajo en

tibio.

-

El trabajo en caliente proporciona una mayor capacidad de deformacin

plstica comparado con el trabajo frio y/o tibio. Las ventajas de un trabajo

en caliente son:

La forma de la pieza de trabajo pueden ser modificadas

significativamente.

Menores fuerzas y potencias son requeridas en comparacin con el

trabajo en frio.

Los metales que usualmente se fracturan en trabajo en frio pueden

ser conformados en caliente para evitar ese problema.

Las propiedades de resistencia de las piezas generalmente son

isotrpicas.

Por lo tanto, para poder tener estas ventajas en el diseo de la biela, se

tendr en cuenta una temperatura de forjado recomendada por ASM

MetalsHandbook Vol 14 (Forming and forging), entidad que propone para las aleaciones de titanio (Ti 6Al 4V) trabajar a una temperatura de 995 C.

El mtodo de fabricacin utilizado para fabricar esta pieza ser utilizando

una troquel con matriz de impresin, en la cual la forma se obtiene

llenando la cavidad definida por las mitades superior e inferior de la matriz.

Se permite que el exceso de material escape en forma de rebaba.

Cuando se utiliza este tipo de forjado, se deben tener muy en cuenta los

defectos comunes que se provocan cuando la pieza de trabajo se pellizca

o se dobla, y en algunas ocasiones el material se corta. Por lo tanto, la

forma del componente debe disearse de modo que el material pueda

fluir uniformemente y se eviten estos problemas.

La biela corresponde a una pieza de forma compleja. No se podrn llenar

todo los espacios simplemente forjando la barra de inicio en la matriz

terminada. Por lo tanto es necesario realizar varios pasos que en resumidas

cuentas incluye los siguientes parmetros:

Se deben realizar operaciones de forjado libre con el fin de que

cuando el material llegue a la matriz de acabado, el cambio de

rea sea el ms mnimo posible. A estas operaciones se les conoce

como bataneo, rebordeado y recalcado.

Se debe buscar una forma que sea lo mas parecida posible a la

configuracin final de la pieza. En este proceso se busca que el

material se distribuya adecuadamente, pero no proporcionara la

forma final. Esto implica el diseo del canal de la rebaba y

-

posteriormente se debe cortar antes del forjado que definir la forma

final de la pieza.

Por ltimo, el material deber llegar a la matriz de acabado. De la

misma manera que en el paso anterior, se permite que la rebaba

fluya de nuevo, pero en esta ocasin con un espesor un poco menor

para provocar el llenado completo de la matriz y conseguir

tolerancias cerradas y precisas. Mediante una matriz para blancos se

retira la rebaba ya sea en caliente o en frio.

De una manera resumida se tiene que:

Inicialmente el material se tiene en

barra

Se lleva a cabo el bataneo, el

rebordeado y el recalcado.

Mediante matrices de bloques se

busca una conformacin aproximada

a la configuracin final.

-

Se imparte la forma final mediante la

matriz de acabado. La rebaba debe

ser delgada.

La forma final se recorta con matrices

para blancos.

La rebaba es retirada del material.

DISEO DEL BOCETO

El boceto a disear tendr en cuenta dos aspectos importantes:

Plano de mecanizado: Establece las medidas finales de la pieza.

Plano de forjado: Incluye sobre espesores que permitirn a la pieza ser mecanizada y lograr las medidas deseadas.

-

Esta ser la biela a trabajar. La precisin del forjado es fundamental ya que

esta definir las dimensiones y tolerancias de la pieza final. Por lo general,

en un forjado de alta precisin se manejan tolerancias de poco menos de

0.5 mm, mientras que en forjado convencional se manejan tolerancias de

1.5 mm.

Cabe mencionar que la fabricacin de estas piezas mediante forjado

conlleva a que el material pueda presentar fallas por un mal

procedimiento en el proceso.

Despus de forjadas, las bielas se endurecen a RC 28 - RC 32. Luego se

las granalla para eliminar todos los pequeos defectos de forja (escamas

de picaduras, agujeros, micro grietas, etc.).

El granallado induce asimismo esfuerzos de compresin en la superficie de

la biela. Para que se forme una grieta, la superficie de una pieza debe

estar en tensin. Al inducir esfuerzos de compresin en la superficie,

cualquier fuerza que se aplique debe primero sobrepasar dichos esfuerzos;

de lo contrario no lograr producir tensin en la superficie. Por lo tanto, el

granallado reduce la probabilidad de que se agriete el metal.

-

Mediante la utilizacin del software SOLID WORKS, se realiz el modelado

de la pieza incluyendo los sobre espesores de acuerdo a los siguientes criterios:

-

Espesor,

longitud,

anchura o

dimetro (en

mm.)

< 30

31 a 60

61 a 120

121 a

250

251 a 500

> 500

Sobre

espesores

(en cada

cara, en

mm.)

1

1,5

2

2,5

3 a 4

5 a 8

En muchas ocasiones los radios de esquina muy agudos requieren una

presin excesiva en la matriz adems de que surgen defectos como

pliegues debido a los radios agudos en los filetes. Estas consideraciones

hay que tenerlas en cuenta para evitar una mal formacin en la pieza.

ESCOGENCIA DEL PLANO DE SEPARACION

Este plano indica el eje por el cual la rebaba fluir. Su correcta escogencia

asegura en la pieza la mxima tenacidad, resistencia a la fatiga y

ductilidad en producto determinado. Cuando el plano de separacin es

determinado, las fibras se cortan de modo inevitable cuando la rebaba es

removida, por lo tanto, su colocacin debe ser fijada en el lugar con los

menores esfuerzos.

La manera en que la rebaba empieza a fluir, define dos tipos de

comportamiento:

Trayectoria en planos meridionales: Las partculas de la rebaba

empiezan a fluir abandonando su plano inicial en la pieza.

Trayectoria de planos de secciones rectas: Las partculas de la

rebaba empiezan a fluir y se conserva el plano a la cual pertenece.

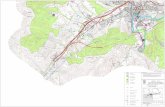

En la siguiente imagen se puede apreciar los planos de flujo de material

(a), la forma final de la pieza (b), y la direccin de flujo (c).

-

En el caso de la biela que se est diseado una figura que representa la

direccin del flujo de material se muestra a continuacin:

Las zonas indicadas por los crculos rojos muestra el cruce entre planos

concntricos y planos de seccin recta. Estas zonas sern las de mayor

dificultad de llenado.

La lnea de rebaba dividir la pieza en dos porciones a la largo de un eje

horizontal. Por lo tanto, segn el criterio y teniendo en cuenta estas zonas

crticas, se puede establecer que el plano de separacin quedara

ubicado en un plano horizontal que divida la pieza en dos partes

simtricas, indicado a continuacin:

Una manera muy til de saber la direccin exacta a la cual el material

fluye a travs de la matriz se calcula mediante software de simulacin de

forjado. Por lo tanto, la direccin real de flujo de material es:

-

DISEO DEL CANAL DE REBABA

La rebaba se conoce como el exceso de material que se produce en

troqueles de matriz abierta. Su funcionalidad radica en dos grandes

aspectos:

Permite el flujo de material sobrante necesario para que la pieza

pueda llenar el molde en su totalidad.

La acumulacin de material sobrante depositado en la cavidad.

Durante este proceso que se crea una diferencia de presin que

provoca un buen llenado de las cavidades de los troqueles.

Como segunda medida hay que tener en cuenta las partes que

conforman un canal de rebaba.

Cordn de rebaba: Zona contigua al borde de la pieza. Tiene un

espesor h y una anchura b. Atreves de esta porcin delgada del canal fluye el material en forma de rebaba.

Alojamiento o canal de rebaba: El exceso se deposita en la zona

perifrica al cordn de rebaba, la cual es ms amplia y de anchura

L y espesor e, zona denominada alojamiento de rebaba o canal de rebaba.

e

h

b

L

-

El diseo del canal de rebaba termina siendo un problema de mecnica

de fluidos, debido a las interacciones de las presiones resultantes en el

troquel y en el canal de rebaba. El clculo a partir de estas

consideraciones se vuelve muy tedioso debido a que hay que tener en

cuenta la curva de umbral de plasticidad de los materiales, adems de

tener en cuenta la localizacin de la rebaba, que en este caso es central.

Existe un criterio que analiza el grado de complejidad de la geometra de

la pieza. Se estiman unos valores para la anchura (b) del cordn de la

rebaba y de su respectivo espesor (h), y se muestran en la siguiente tabla

diseada para troquel acabador de martillo propuesta en el libro

Conformacin plstica de materiales metlicos (en fro y en caliente) de

Jess del Ro:

Mxima anchura o

deformacin o dimetro

Valores

de (mm) Valores de , segn la arquitectura de la pieza.

40 6 1) Piezas muy simples:

= /4 60 7 80 8 2) Piezas semi - simples:

= /4,5 100 9 125 9.5 3) Piezas semi - complejas:

= /5 150 10 175 11

200 12 4) Piezas complejas:

= /6 240 13 280 14

320 15 5) Piezas muy complejas:

= /7 (Se debe usar frenos)

360 17

400 18

Se sabe que la mayor anchura de la pieza se encuentra en la cabeza de

la biela y corresponde a una medida de 84,80 mm. Para determinar el

valor de la anchura (b) correspondiente se determina usando

interpolacin, y se llega al valor de:

= 8,24

Determinar el grado de complejidad de una pieza se vuelve un asunto

subjetivo. En esta ocasin se considera la pieza como geometra compleja

por lo tanto:

-

Para una pieza compleja = /6

=8,24

6= 1,373

Un mtodo alternativo para la determinacin del espesor (h) es utilizando

una formula del libro T. Altan and M. Shirgaokar, ERC/NSM, NSM Laboratory,

Ohio StateUniversity - Chapter 14ProcessDesign in Impression Die Forging

En la cual establecen que:

= 0,017 +1

+ 5

Se establece que corresponde al dimetro efectivo del rea efectiva

de la biela. En este caso dicho dimetro se calcula as:

=

0,25

= 6600 2

0,25

= 91,67

Remplazando este valor en la ecuacin anterior se llega a un valor de

espesor de:

= 1,66

Otro mtodo alternativo relaciona el espesor (h) con el rea proyectada

de la pieza sin rebaba, definida por la siguiente expresin:

= 0,0150,5

A partir de esta expresin se llega al resultado de que el espesor (h) tiene

un valor de:

= 1,219

La limitacin del mtodo hallado mediante la tabla de Jess el rio, implica

que simplemente esta diseado para un determinado troquel. Acerca de

mtodo siguiente a partir de un dimetro ficticio el resultado es muy

-

disperso de los otros, por lo tanto nuestro anlisis se basara en el ancho (h)

igual a 1,219 mm.

En el libro Conformacin plstica de materiales metlicos (en fro y en

caliente) de Jess del Ro tambin proponen otra tabla que relaciona las

dems magnitudes del canal, como se indica a continuacin:

(mm) R (mm) L (mm) 4 a 6 3 20

7 3 22

8 3 24

9 3.5 26

10 4 28

En nuestro caso b tiene un valor de 8,24 mm y para el radio R y la longitud

(L) del canal de rebaba se aplica interpolacin para estimar los valores.

Luego de ese proceso se determina que:

= 3,12 = 24,48

De esta manera el canal quedara diseado as:

El forjado se debe llevar a cabo isotrmicamente. Debido a muchos

factores que dan mucha factibilidad y viabilidad a la manufactura de

piezas.

-

Cuando la temperatura de los troqueles es la misma que la de la pieza a

trabajar, esta condicin permite utilizar tiempos muy lentos para deformar

conllevando a obtener piezas muy limpias y uniformes, disminuyendo la

utilizacin de un mecanizado posterior, quedando en muchos casos lista

para su eso y colocacin directamente.

Los aspectos ms relevantes para la utilizacin de forjado isotrmico son:

Reduccin significativa del costo del material ya que a temperaturas

elevadas se reduce el volumen de trabajo.

Reduccin del mecanizado posterior producto de llenado ptimo de

la matriz del troquel.

Se obtienen propiedades mecnicas uniformes debido a los bajos y

en algunas ocasiones, inexistentes ndices en los gradientes trmicos.

La utilizacin de forjado isotrmico provee una solucin efectiva a los

defectos causados por los gradientes trmicos que se ocasionan desde la

superficie hasta el centro de la pieza, variando la microestructura del

material. Es por ello que para este tipo de forjado, las variaciones micro

estructurales son mnimas.

Lograr la misma temperatura de la pieza en los troqueles es un trabajo de

ingeniera bastante interesante. Dos mtodos se utilizan comnmente. Uno

de ellos consiste en un sistema de induccin y otro mtodo utiliza un

sistema de calefaccin por gas o infrarrojos.

La lubricacin tambin desempea un papel fundamental ya que evita

desgastes causados por la friccin. Para temperaturas cercanas a 650, se

suele utilizar grafito. Pero para temperaturas ms elevadas, se utilizan fritas

de vidrio con aditivos apropiados tales como el nitruro de boro.

b) Para el calculo de las respectivas fuerzas y presiones a lo largo de la

pieza, se deben conocer ante todo con que cantidad de material se esta

trabajando. Por lo tanto, para el calculo de volumen total, se dividir en

-

dos secciones: Primero el volumen de la biela ya conformada y luego el

volumen de la rebaba. Se sabe que el volumen es constante a lo largo de

todo el proceso y por ello se sumarn los dos volmenes anteriores.

El ejercicio establece que el rea de la rebaba incluyendo la pieza es de

8800 2. Adems que indican el rea proyectada de la biela es 6600 2, por lo tanto se tiene que: = = 8800

2 6600 2 = 2200

2

Para el volumen del sistema biela rebaba, se procede a determinar el volumen de la biela de la siguiente manera:

1

2

-

Utilizando SOLIDWORKS determinamos que la pieza posee dos reas

superficiales:

rea 1 = 5427,38 mm2

rea 2 = 1172,62 mm2

El diseo de esta biela exige que su espesor es igual en cualquier punto de

la pieza, por lo tanto el volumen ser la multiplicacin del rea superficial y

el grosor, por lo tanto:

= 5427,38

2 + 1172,62 2 10 = 66000

3

Para calcular el volumen de la rebaba, se asumir que la rebaba tendr

un espesor de 1,22 mm y que llegara hasta la salida del cordn de la

rebaba, por lo tanto el volumen quedar:

= = 2200

2 1,22 = 2684

3

De esta manera, el volumen del sistema biela rebaba ser: = + = 66000

3 + 2684 3 = 68684

3

Para determinar los requerimientos de potencia, es necesario fijar los

parmetros para calcular la fuerza, la cual se estimara mediante la

siguiente formula:

=

Necesitamos calcular el esfuerzo de fluencia promedio, teniendo en

cuenta el coeficiente de resistencia (C) y el exponente de sensibilidad a la

tasa de deformacin (m).

La tabla 8 3Propiedades de manufactura de aceros y aleaciones no ferrosas muestra las propiedades de ciertos materiales bajo ciertas

-

condiciones. La tabla brinda unos valores de los coeficientes para

temperaturas de 900 C, y en virtud de que no se tienen ms tablas a

diferentes temperaturas, se proceder a calcular con los valores de esa

tabla los cuales son:

= 140 = 0,4

La tasa media de deformacin en caliente la determinaremos a partir de

la altura promedio registrada por la pieza y el volumen de la misma, por lo

tanto:

=

=68684 3

8800 2

= 7,805

Conociendo la altura promedio a la que llega la pieza cuando esta

totalmente forjada, podemos calcular la tasa promedio de deformacin.

Pero debemos tener en cuenta la velocidad de impacto, que es variable

dependiendo de la maquina seleccionada.

En la siguiente tabla se muestran algunas prensas y martillos con su

respectiva velocidad de operacin en m/s.

En el documento Fundamentals of Metal FormingProcesses Amr Shehata Fayed, Ph. D. se establece que la tasa de deformacin tiene que estar

-

encima de 102 s-1, por lo tanto manejaremos este valor para determinar la

minima velocidad que deber usarse para poder llevar a cabo el proceso.

De esta manera, velocidad de operacin de la forja en caliente ser:

=

=

= (7,805 103 )(1021)

= 0,7805

Bajo esta consideracin, velocidades superiores a esta sern necesarias

para llevar a cabo la forja. Una maquina que se adecua a esta velocidad

puede ser la prensa mecnica, la cual alcanza una velocidad mxima de

1,5 m/s.

De esta manera el esfuerzo de fluencia medio ser:

=

= 140 100

1 0,4

= 883,34

La fuerzamnima de forjado que se necesita para una operacin de

estampado se puede calcular mediante:

=

En la siguiente tabla, extrada del libro Manufactura, ingeniera y

tecnologa Kalpakjian, se puede apreciar los factores multiplicativos (k) dependiendo de la pieza:

TABLA 14.2 Intervalos de valores de k

Firmas sencillas, sin rebaba 3-5

Formas sencillas, con rebaba 5-3

Formas complejas, con rebaba 8 -12

-

Se sabe que la geometra de la pieza es compleja y que adems incluye

rebaba, entonces el factor k para este caso ser 8, para trabajar con el

mnimo valor permisible, y de 12 para trabajar con el mximo valor.

Por lo tanto, la mnima fuerza ser (k = 8):

= 8 883,34 8800 2 = 62187136 62,2

Si analizamos el comportamiento de la velocidad del elemento mecnico

en funcin de la tasa de deformacin en caliente.

De acuerdo a la tabla referente a la maquinas 14.4, no podemos usar las

prensas hidrulicas ya que estas solamente alcanzan hasta de 0,3 m/s, y en

el anlisis se determino que la velocidad de operacin tiene que ser

superior a 0,7805

.

Para poder realizar un bosquejo de la verdadera distribucin de la presin

a lo largo de la pieza, se deben tener en cuenta aspectos como cantidad

de material, as como el rea abarcada.

Se sabe que en las reas donde se encuentre una mayor masa habr una

mayor concentracin de esfuerzo y la fuerza para deformar esos lugares se

har aun mayor por lo que la presin aumentara tambin.

Aunque cabe aclarar que las presiones tambin se vern afectadas por el

estado de fuerzas tanto estticas como dinmicas, producto de los

esfuerzos a los que se encuentra sometida la biela cuando esta en la

plenitud de su funcionamiento.

-

c) En este inciso se propone realizar el forjado con un martinete mecnico.

En trminos energticos la energa que se suministra por el golpe es igual a

la energa potencial debido al peso del martinete y la velocidad con que

puede llegar a golpear.

De cualquier forma, desde que el martinete se ha considerado como una

maquina de restriccin energtica, en la cual la deformacin se lleva a

cabo hasta que la energa cinticaes disipada por la deformacin plstica

de la pieza o la deformacin elstica de los troqueles y de la maquina. Es

mejor considerar estas maquinas en trminos de la energa suministrada.

En el forjado, la deformacin se lleva a cabo mediante la energa

suministrada por el martinete, la cual es funcin de la energa con la cual

impacta la pieza. Es conocido que el martinete se eleva una distancia

determinada y luego se deja caer. En este fenmeno, se puede observar

la transformacin de la energa potencial hasta energa cintica.

Para poder determinar los requerimientos de potencia, debemos

determinar una deformacin real del proceso. Debemos hacer varias

consideraciones. En primer lugar, saber que los datos para los coeficientes

de resistencia y de exponente de sensibilidad a la tasa de deformacin son

indicados para deformaciones reales de 0,5.

En el documento Fundamentals of Metal FormingProcesses Amr Shehata Fayed, Ph. D., se sabe que la tasa de deformacin que se le puede

suministrar a un material se encuentra en valores a partir de 102 s-1. Debido

a que no se tienen datos para los coeficientes de resistencia y de

exponente de sensibilidad a la tasa de deformacin para distintas

deformaciones, se usaran los datos de la tabla La tabla 8 3 Propiedades de manufactura de aceros y aleaciones no ferrosas.

En el libro Procesos de Manufactura John A. Schey, el requerimiento de potencia establece que dependiendo de la forma de la pieza de forjado,

se establecen ciertos factores de multiplicacin que tienen en cuenta la

manera como se lleva a cabo el proceso y las influencias que tiene la

rebaba en el calculo energtico.

Estas relaciones se indican en la tabla 9 2 Factores de multiplicacin para estimar las fuerzas k y los requisitos de energa Qfe en el forjado de matriz de

impresin.

-

Forma forjada k Qfe

Sencilla, sin rebaba 3-5 2.0-2,5

Con rebaba 5-8 3

Compleja (costillas

altas, almas deles

delgadas),

con rebaba 8-12 4

Se sabe con anterioridad que se condirera a la biela una pieza compleja

con rebaba, por lo tanto los valores de los factores de multilpliacion para la

fuerza y para los requisitos energticos sern:

= 8 = 4

Conociendo estos valores, procedemos a determinar los requerimientos de

energa de la siguiente manera:

=

= 883,34 106 4 6,8684 105 3 0,5 = 122029,4891 122,03

Cabe aclarar que esta energa se tiene en cuenta asumiendo la menor

velocidad permisible que pueda llevar acabo el proceso. Pero como en

este inciso proponen trabajar con un martinete mecanico, se puede ver en

la tabla 9 4 Caracteristicas de martinetes y las prensas (Procesos de Manufactura John A. Schey) que en este caso la velocidad suele estar entre 4 y 5 m/s. En esta ocasin se asumir una velocidad en este rango de

4,5 m/s, por lo tanto para la tasa de deformacin en caliente se tiene que:

=

=4,5

7,805 103

= 576,55 1

De esta manera el esfuerzo de fluencia medio ser:

-

=

= 140 576,55

1 0,4

= 1780,18

La fuerza mnima de forjado que se necesita para una operacin de

estampado se puede calcular mediante:

=

= 8 1780,18 8800 2 = 125324357,1 125,32

Para el gasto energtico se tiene entonces que:

=

= 1780,18 106 4 6,8684 105 3 0,5 = 244539,77 244,54

Cuando se lleva a cabo el golpe por parte del martinete, parte de esta

energa se disipa hacia los troqueles, a los cimientos y al suelo, a las piezas

internas del martinete haciendo en muchos casos efectos de choque de

ondas entre el aire y el suelo, provocando vibraciones, y reduciendo la

eficiencia de la maquina.

Por lo tanto la energa la energa real que se debe suministrar debe

considerar estos efectos, por lo que se incluye la eficiencia mecnica, la

cual esta defendida para los martinetes mecnicos en la tabla 9 4 Caractersticas de martinetes y las prensas (Procesos de Manufactura John A. Schey) entre un rango de 0,2 y 0,5. En este caso se asumir un valor

de 0,3, y de esta manera la energa real queda determinada as:

=

-

=244,54

0,3

= 815,13

Para el clculo de la masa del martinete, utilizaremos un balance

energtico basndonos en la siguiente imagen, en la cual estableceremos

el sistema de referencia en la superficie superior de la pieza.

Bajo esta consideracin, se puede apreciar que en ese punto toda la

energa potencial del martinete se ha convertido en energa cintica, ya

que en este punto la altura es cero, por lo tanto el balance energtico se

restringe a:

-

=1

22

Despejando la variable M (masa), queda as:

=22

Sabiendo que la velocidad del martinete es de 4,5 m/s, se procede a

calcular la masa del martinete:

=2 815,13 103

4,5

2

= 80506,7 80,5

En el inicio del proceso, el martinete se encuentra a una altura

determinada. Como esta esttico, el balance energtico se reduce

solamente a energa potencial debido a la altura, por lo tanto:

=

=

=815,13 103

80506,7 9,81

2

= 1,032

Podemos ver la tabla 9 4 Caractersticas de martinetes y las prensas (Procesos de Manufactura John A. Schey) que el rango de la carrera de los martinetes mecnicos oscila entre 0,1 y 1,6 m. La altura es ptima ya

que se encuentra en el rango establecido.

La masa se aleja de la indica en la tabla debido a la consideracin acerca

de los coeficientes del esfuerzo de fluencia que en la realidad no

corresponden a esa condicin, pero en ausencia de ms tablas, se escoge

esos datos.

Se hizo inicialmente el anlisis de la energa cintica ya que se tena la

velocidad del martinete, pero a partir de la altura mxima indica en la

-

tabla 9 4 Caractersticas de martinetes y las prensas (Procesos de Manufactura John A. Schey), podemos determinar una masa y ver si se reduce o se incrementa la masa del martinete. Por lo tanto, haciendo un

anlisis anlogamente, obtenemos que:

=

=815,13 103

1,6 9,81

2

= 51932,34 51,9

Se puede apreciar una notable reduccin de la masa del martinete, lo

que implica reduccin de costos de maquinaria.

Como se estableci anteriormente la fuerza para llevar a cabo el forjado

es de un poco menos de 130 MN.

El grafico anterior fue provisto por la empresa FLUIDICA S.A. En ella

podemos observar que en los ltimos aos, la utilizacin de prensas

hidrulicas dentro de los procesos de manufactura se ha incrementado en

gran manera respecto a las prensas mecnicas.

Algunas ventajas que se pueden mencionar en la utilizacin de estas

maquinas son:

Es posible mantener una fuerza constante a lo largo de toda la

carrera, no solamente al fondo o al final de la carrera, como es visto

en las prensas mecnicas.

-

Requieren un menor costo de operacin debido a la facilidad de

modificar la carrera sin tanta dificultad.

Los costos de mantenimiento se reducen de gran manera ya que los

diseos de las prensas hidrulicas son bastante sencillas y por lo

general las partes se encuentran bien lubricadas que evitan el

desgaste.

Una mayor flexibilidad en control y versatilidad. La fuerza, la carrera,

el tiempo de trabajo, los movimientos de secuencia, son parmetros

que su control no es tan riguroso, y que fcilmente se pueden

controlar y mantener constantes.

Al contener menores partes mviles, el nivel de ruido iniciado por la

prensa hidrulica es mucho menor que en prensas mecnicas.

El campo de aplicacin de las prensas hidrulicas es de:

Embutido profundo

Formado de polmeros

Estampado

Troquelado

Punzonado

Prensado

Ensamble ajustado

Formado sinterizado de ruedas abrasivas

Brochado

Adhesin

Calibracin de dimetros

Compresin a plstico

-

d) Las matrices para hacer forjado de piezas de aleaciones de titanio,

requieren altos y exigentes requisitos de diseos tales que puedan tener

alta resistencia a elevadas temperatura.

Para disear piezas de este material se recomiendan sper aleaciones TZM,

conformadas por titanio, circonio y molibdeno.

La aleacin TZM consiste en una solida solucin de aleacin de molibdeno

endurecido y reforzado de partculas de circonio. El buen desarrollo de la

solucin Molibdeno titanio y la dispersin de carburos de titanio son los responsables de las excelentes propiedades mecnicas y de alta

resistencia a elevadas temperaturas tales como 1400 C. La temperatura

de re cristalizacin de esta aleacin TZM es de aproximadamente 250 C

por encima del molibdeno, ofreciendo una mejor solubilidad.

Los porcentajes de concentracin son de: 0,5% de titanio, 0,08% de

circonio y 0,02% de carbono con el molibdeno equilibrado.

La estructura del grano fino de esta aleacin TZM permite la formacin de

carburos (TiC y ZrC) en los limites de grano del molibdeno inhiben el

crecimiento del mismo, evitando fracturas. Esto le permite mejoras en las

propiedades de soldadura. Esta aleacin cuesta aproximadamente un

25% mas que el molibdeno puro, mas un 10% en maquinaria. Para

aplicaciones de alta resistencia tales como toberas de cohetes,

componentes estructurales de horno, establecimiento de matrices, valdr

la pena el incremento del costo con el propsito de garantizar buenas

piezas de alta durabilidad.

Una descripcin general se da a continuacin:

Incremento de la resistencia a las temperaturas elevadas con respecto al

molibdeno puro aunque como este ltimo se oxida rpidamente en

atmsferas por encima de los 500C.

Propiedades Elctricas

Resistividad Elctrica ( Ohmcm ) 5,3-5,5

Propiedades Fsicas

Densidad ( g cm-3 ) 10,22

Punto de Fusin ( C ) 2500-2600

Propiedades Mecnicas

Alargamiento ( % )

-

Mdulo de Elasticidad ( GPa ) 320

Resistencia a la Traccin ( MPa ) 560-1150

Propiedades Trmicas

Coeficiente de Expansin Trmica @20-100C ( x10-6 K-1 ) 5,3 c

Conductividad Trmica a 23C ( W m-1 K-1 ) 126

Temperatura Mxima de Utilizacin al Aire ( C ) 400

La lubricacin es necesaria para un correcto proceso de forjado, ya que

inhibe las fuerzas de friccin entre el troquel y la pieza y lograr un acabado

superficial optimo.

Hay que tener en cuenta que para las aleaciones de Molibdeno, a

temperaturas superiores a 425 C, la superficie se empieza a oxidar. Es por

ello que el control de la atmosfera juega un rol importante para mantener

la pieza en excelentes condiciones. Como se indico anteriormente, a

temperaturas cercanas a los 650 C se suele usar grafito, y a temperaturas

elevadas se utiliza vidrio con agregados tales como nitruro de boro para

mejorar su desempeo.

Cuando se realizan forjas de matrices abiertas, la friccin en el canal de

rebaba desempea un papel fundamental, ya que debe haber un

balance en la friccin ya un exceso o la escases de la misma provoca que

o todo el material fluya hacia el canal de rebaba o simplemente se

restringe el flujo de material, respectivamente. Como se indico

anteriormente, la forja se trabaj a un poco menos de 1000 C,

condiciones criticas para cualquier lubricante, y que debe tenerse en

cuenta en gran manera.

-

BIBLIOGRAFA

1. Schey, John A., Procesos de Manufactura. 3 Edicin.Mc Graw Hill,

2002.ISBN 970 10 3573 9.

2. Apraiz Barreiro, Jose. Tratamientos Trmicos De Los Aceros. 8 Edicin. CIE

Inversiones Editoriales Dossast 2000, 1984.

3. Dieter, George Ellwood. Mechanical Metallurgy.McGraw Hill Aguilar Editorial, 1988.

4. Groover, Mikell P. Fundamentos De Manufactura Moderna, Materiales,

Procesos y Sistemas.1 Edicin.Prentice Hall Pearson Education, 1997.ISBN 968 860 846 6.

5. Johnson, W. The Pressure For The Cold Extrusion Of Lubricated Rod

Through Square Dies Of Moderate Reduction At Slow Speeds. Vol 85.

Journal Of The Institute Of Metals, 1956 1957.

6. Shehata Fayed, Amr, Ph.D (Assistant Professor of Mechanical

Engineering). Fundamentals of Metal Forming Processes.Materials

Engineering Department Faculty of Engineering, Zagazig University.

7. Ducati Motor Holding S.p.A. Bielas de titanio - Superbike 1199 Panigale R.

Disponible en:

http://www.ducati.es/motocicletas/superbike/superbike_1199_panigale_r/

motor/bielas_de_titanio/index.do

8. Caterpillar Inc. BIELAS: Principios Bsicos (Funciones, Cargas Y Esfuerzos,

Fabricacin, Funcionamiento Y Operacin) - MANUALES Y DATOS

Caterpillar Disponible en:

http://datoscaterpillar.blogspot.com/2013/01/bielas-principios-basicos-

funciones.html

9. Concepto de Biela y funcionamiento.

Disponible en:

http://concurso.cnice.mec.es/cnice2006/material107/operadores/ope_biel

a.htm#descripcion

10. Baer, Adrin. Biela de un motor. 18 de Noviembre 2010.

Disponible en:

http://espaciocoches.com/biela-de-un-motor/

-

11. Jano. La biela, partes y funcin. 10 de Diciembre de 2009.

Disponible en:

http://www.tallervirtual.com/2009/12/10/la-biela-partes-y-funcin/

12. Ingenieraagricola.org. Ingeniera Agrcola: Sistema de Movimiento

Fundamental (Biela Cigeal). 2 de Noviembre 2010. Disponible en:

http://www.ingenieriagricola.org/ingenieria-agricola-sistema-de-

movimiento-fundamentalbiela-ciguenal.html

13. Roberto Corder S.A. TITANIO Grado 5 (6Al4V). 2007

Disponible en:

http://www.cordes.com.ar/index.php?modulo=mater&accion=sitio_ver&id

mater=20&modulo_ANTE=norm&accion_ANTE=siio_ver&idnorm_ANTE=3

14. T. Altan, Forging Equipment, Materials, and Practices, Metals and Ceramics Information Center, MCIC-HB-03, 1973.

15. Fluidica S.A. Prensas Hidrulicas, la opcin en prensas.

Disponible en:

http://www.fluidica.com/PrensasHidraulicas.htm

16. China Tungsten Online (Xiamen) Manu. & Sales Corp. TZM (Titanio Circonio, Molibdeno).ESTBLISHED1997 ISO9001:2008 CERTIFICATED. 2009

Disponible en:

http://www.molybdenum.com.cn/spanish/tzm.htm

17. Goodfellow, Todos los materiales para investigacin y fabricacin.

Molibdeno TZM - Aleacin de Alta Temperatura ( Mo99/Ti 0.5/Zr 0.1 ).

Disponible en:

http://www.goodfellow.com/S/Molibdeno-TZM-Aleacion-de-Alta-

Temperatura.html