EFECTO DEL AMPERAJE EN LA MICROESTRUCTURA DE LA …

Transcript of EFECTO DEL AMPERAJE EN LA MICROESTRUCTURA DE LA …

1

EFECTO DEL AMPERAJE EN LA MICROESTRUCTURA DE LA ZONA AFECTADA POR EL CALOR DE LAS UNIONES SOLDADAS CON EL

PROCESO GMAW EN ESPESORES DE 1/4 IN 3/8 IN Y 1/2 IN DE ACERO A-36

Autor: Cristian Armando Valencia Rodríguez

Proyecto de grado para optar al título de Ingeniero Mecánico

Director de tesis. PhD. Carlos Arturo Bohórquez Ávila

Universidad Francisco José de Caldas

Facultad Tecnológica

Ingeniería Mecánica

Bogotá D.C.

2016

2

INDICE

1. INTRODUCCIÓN ...................................................................................................... 7

2. PLANTEAMIENTO DEL PROBLEMA ........................................................................... 7

3. JUSTIFICACIÓN ........................................................................................................ 8

4. ESTADO DEL ARTE ................................................................................................... 9

4.1 Transformaciones En La Zona Afectada Por El Calor (ZAC) ................................................. 9

4.2 Tipos de fases en los aceros ........................................................................................... 11

4.3 Origen de la Estructura en Soldadura ............................................................................. 11

4.4 Transformación De Austenita A Ferrita En Soldaduras De Bajo Carbono Y De Baja Aleación

.......................................................................................................................................... 11

5. OBJETIVOS ............................................................................................................ 15

1.1 Objetivo General:..................................................................................................... 15

1.2 Objetivos Específicos:............................................................................................... 15

6. METODOLOGÍA ..................................................................................................... 15

7. MARCO TEÓRICO .................................................................................................. 16

7.1 Proceso De Soldadura ................................................................................................... 16

7.2 GMAW (Gas Metal Arc Welding O Soldadura A Gas Y Arco Metálico) .............................. 16

7.3 Conversión De Espesor De Material A Amperes .............................................................. 18

7.4 Variables de soldadura que afectan la dilución ................................................................................. 19

7.4.1 Amperaje: ....................................................................................................................................... 19

7.4.2 Polaridad: ........................................................................................................................................ 19

7.4.3 Diámetro del electrodo: .................................................................................................................. 19

7.4.4 Extensión del electrodo: ................................................................................................................. 19

7.4.5 Paso o separación de cordones: .................................................................................................... 19

7.4.6 Oscilación del electrodo: ................................................................................................................ 20

7.4.7 Velocidad de avance y posición de soldadura ................................................................................ 20

7.4.8 Efecto de la velocidad de soldadura sobre la dilución .................................................................... 21

8. ZONA AFECTADA POR EL CALOR ............................................................................ 21

8.1 Ciclo Térmico De La Soldadura ...................................................................................... 22

8.2 Solidificación Del Metal De Soldadura. ........................................................................... 24

9. PROCEDIMIENTO .................................................................................................. 26

9.1 Especificaciones Del Procedimiento De Soldadura (WPS) ................................................ 27

9.2 Variaciones Eléctricas Para La Ejecución De Los Cupones De Prueba................................ 29

3

10. METAL BASE ...................................................................................................... 30

1.3 Composición Química (Estado De Entrega)................................................................ 30

1.4 Requerimientos Químicos (Norma)........................................................................... 31

1.5 Propiedades Físicas (Norma) .................................................................................... 32

11. COMPOSICIÓN DE LA SOLDADURA ..................................................................... 32

1.6 Requerimientos Químicos (Norma)........................................................................... 33

1.7 Material De Aporte INDURA 70S-6 – AWS ER-70S-6/ER-48S-6 ................................... 34

1.9 Propiedades Físicas (Estado De Entrega) ................................................................... 35

12. GAS PROTECTOR ............................................................................................... 36

12.1 Aplicación De Los Gases De Protección Según Sus Propiedades ..................................... 36

12.2 Dióxido De Carbono .................................................................................................... 38

13. EJECUCIÓN DE LA SOLDADURA .......................................................................... 38

14. PREPARACIÓN DE LAS MUESTRAS PARA OBSERVACIÓN ..................................... 45

15. MICROSCOPIO ÓPTICO ...................................................................................... 46

15.1 Micrografías ............................................................................................................ 48

15.1.1 Espesor de 1/4” o 0.250 in ............................................................................................................ 49

15.1.2 Espesor de 3/8” o 0.375 in ............................................................................................................ 52

15.1.3 Espesor de 1/2” o 0.500 in ............................................................................................................ 54

15.1.4 Soldaduras .................................................................................................................................... 56

16. Microscopía Electrónica de Barrido (SEM) .......................................................... 58

16.1 Micrografías (SEM) ..................................................................................................... 59

1.9.1 Espesor de 1/4” o 0.250 in.............................................................................................................. 60

16.1.2 Espesor de 3/8” o 0.375 in ............................................................................................................ 62

16.1.3 Espesor de 1/2” o 0.500 in ............................................................................................................ 64

16.1.4 Composición Del Metal Base (Espectrometría SEM) .................................................................... 66

16.1.5 Composición Del Metal Soldadura (Espectrometría SEM) ........................................................... 67

17. DUREZA ............................................................................................................ 68

18. CONCLUSIONES ................................................................................................. 73

19. BIBLIOGRAFÍA ................................................................................................... 75

4

LISTA DE ILUSTRACIONES

Ilustración 1 La nucleación en los sólidos. La nucleación heterogénea puede dar lugar a defectos tales

como dislocaciones en límites de grano, interfaces irregulares y las superficies libres. La nucleación

homogénea, en las regiones libres de defectos es rara. -------------------------------------------------------------- 9

Ilustración 2 Estructuras generadas en el calentamiento del ciclo térmico del proceso de soldadura de un

acero al carbono. ---------------------------------------------------------------------------------------------------------------- 10

Ilustración 3 Clasificación de las diferentes morfologías de ferrita de acuerdo al régimen de Dubé ---------- 12

Ilustración 4 Fases presentes en una soldadura ------------------------------------------------------------------------------- 13

Ilustración 5 microestructura de ferrita acicular predominantemente de un bajo contenido de carbono, en

una soldadura de aceros de bajo carbono. ------------------------------------------------------------------------------ 14

Ilustración 6 Ferrita acicular e inclusión de partículas en una aleación de bajo carbono, soldadura en acero

de baja aleación. ---------------------------------------------------------------------------------------------------------------- 14

Ilustración 7 Esquema de un equipo de soldadura GMAW y sus partes ----------------------------------------------- 17

Ilustración 8 tipos de transferencia del material de aporte en el proceso GMAW --------------------------------- 18

Ilustración 9 Modos básicos de oscilación y configuración de cordones ----------------------------------------------- 20

Ilustración 10 Influencia de la velocidad de avance en la disolución del metal de aporte ----------------------- 21

Ilustración 11 Esquemático que muestra subzonas que pueden formarse en la HAZ DE un acero al carbono

Que contenía 0,15% C. ------------------------------------------------------------------------------------------------------- 22

Ilustración 12 El gráfico de la izquierda muestra cómo la temperatura en un punto en los cambios de

plancha matriz como la arco de soldadura pasa por allí. El punto elegido aquí es bastante cerca del

borde de la placa, que es la razón de que llegue una temperatura de pico alto. Un punto más lejos

del borde no alcanzaría una temperatura tan alta pico. ------------------------------------------------------------ 23

Ilustración 13 Características de una zona normal de fusión-soldadura en la soldadura con oxígeno y

combustible gaseosos y por arco eléctrico. ----------------------------------------------------------------------------- 25

Ilustración 14 Estructura de los granos en (a) una soldadura profunda, y (b) una soldadura poco profunda.

Obsérvese que los granos en el metal de soldadura solidificado son perpendiculares a su interfaz con

el metal base. (c) Cordón de soldadura sobre una tira de níquel laminado enfrío, producido por rayo

láser. (d) Perfil de microdureza (HV) a través de un cordón de soldadura. ------------------------------------ 25

Ilustración 15 parámetros recomendados por el fabricante del equipo. --------------------------------------------- 30

Ilustración 16 platina biselada a 30º con un talón de raíz de 1/8” ------------------------------------------------------- 39

Ilustración 17 ensamble previo de apéndices y posicionamiento de partes ------------------------------------------ 39

Ilustración 18 Primer cordón de soldadura para la pasada de raíz ------------------------------------------------------ 40

Ilustración 19 Cordones posteriores para las pasadas de relleno de la junta.---------------------------------------- 41

Ilustración 20 Cupón de prueba terminado. ------------------------------------------------------------------------------------ 41

Ilustración 21 indicaciones para la obtención de una muestra de una junta soldada.----------------------------- 42

Ilustración 22 Muestra tomada del cupón de prueba terminado. ------------------------------------------------------- 43

Ilustración 23 Secciones utilizadas en el examen metalográfico de las uniones soldadas. ----------------------- 43

Ilustración 24 Muestra lista para la preparación metalográfica. --------------------------------------------------------- 45

Ilustración 25 Microestructura través de la soldadura de un acero inoxidable de trabajo endurecido 304. 47

Ilustración 26 Cuadro Comparativo de la microestructura del metal base en sus diferentes espesores. ---- 48

Ilustración 27 Cuadro comparativo de las muestras tomadas de los cupones de prueba para el espesor de

1/4”en la interfaz de la zona afectada por el calor y el metal de aporte. -------------------------------------- 51

Ilustración 28 Cuadro comparativo de las muestras tomadas de los cupones de prueba para el espesor de

3/8”en la interfaz de la zona afectada por el calor y el metal de aporte. -------------------------------------- 53

5

Ilustración 29 Cuadro comparativo de las muestras tomadas de los cupones de prueba para el espesor de

1/2”en la interfaz de la zona afectada por el calor y el metal de aporte. -------------------------------------- 56

Ilustración 30 Cuadro comparativo de las muestras tomadas de los cupones de prueba para las

microestructuras de las soldaduras en cada uno de los parámetros establecidos para el proyecto. -- 57

Ilustración 31 Microscopio electrónico de barrido (MEB) FEI, modelo Quanta 200 ubicado en la

Universidad Nacional de Colombia. Sede Bogotá. Edificio Manuel Ancizar, Laboratorio de geología. 58

Ilustración 32 imágenes de referencia tomadas en el MEB de las muestras analizadas en el proyecto. ----- 59

Ilustración 33 Cuadro comparativo de las imágenes tomadas en el MEB de las muestras tomadas de los

cupones de prueba para el espesor de 1/4”en la interfaz de la zona afectada por el calor y el metal

de aporte. ------------------------------------------------------------------------------------------------------------------------- 61

Ilustración 34 Cuadro comparativo de las imágenes tomadas en el MEB de las muestras tomadas de los

cupones de prueba para el espesor de 3/8”en la interfaz de la zona afectada por el calor y el metal

de aporte. ------------------------------------------------------------------------------------------------------------------------- 63

Ilustración 35 Cuadro comparativo de las imágenes tomadas en el MEB de las muestras tomadas de los

cupones de prueba para el espesor de 1/2”en la interfaz de la zona afectada por el calor y el metal

de aporte. ------------------------------------------------------------------------------------------------------------------------- 65

Ilustración 36 Análisis químico del material base a 800x. ------------------------------------------------------------------ 66

Ilustración 37 Análisis químico del material de aporte a 800x ------------------------------------------------------------ 67

Ilustración 38 Esquema de una unión soldada donde se detalla la posición, dirección y zonas que serán

indentadas en el procedimiento de toma de microdurezas. ------------------------------------------------------- 68

Ilustración 39 Curvas comparativas de las microdurezas obtenidas de las muestras de 1/4 “de espesor. -- 70

Ilustración 40 Curvas comparativas de las microdurezas obtenidas de las muestras de 3/8 “de espesor. -- 71

Ilustración 41 Curvas comparativas de las microdurezas obtenidas de las muestras de 1/2 “de espesor. -- 72

6

LISTA DE TABLAS

Tabla 1 Conversión De Espesor De Material A Amperes -------------------------------------------------------------------- 18

Tabla 2 parámetros establecidos según los rangos de soldabilidad propuestos respecto al espesor. -------- 29

Tabla 3 Porcentajes de los elementos aleantes del acero A-36 es su estado de adquisición -------------------- 30

Tabla 4 Especificaciones estándar de la composición química de un acero A-36 ------------------------------------ 31

Tabla 5 Especificaciones mecánicas estándar para un acero A-36 ------------------------------------------------------- 32

Tabla 6 Especificaciones estándar de la composición química un alambre sólido de aporte para el proceso

GMAW ----------------------------------------------------------------------------------------------------------------------------- 33

Tabla 7 Porcentajes de los elementos aleantes alambre solido de aporte ER-70S-6 es su estado de

adquisición ------------------------------------------------------------------------------------------------------------------------ 35

Tabla 8 Especificaciones mecánicas estándar para un alambre solido de aporte ER-70S-6 ---------------------- 35

Tabla 9 Características físicas de los gases de protección más utilizados ---------------------------------------------- 37

Tabla 10 Descripción de las aplicaciones de las secciones utilizadas normalmente para un examen

metalográfico -------------------------------------------------------------------------------------------------------------------- 44

Tabla 11 Porcentajes de elementos aleantes del material base tomados de la prueba de espectrometría en

el SEM ------------------------------------------------------------------------------------------------------------------------------ 66

Tabla 12 Porcentajes de elementos aleantes del material de aporte tomados de la prueba de

espectrometría en el SEM ---------------------------------------------------------------------------------------------------- 67

Tabla 13 Valores experimentales de las microdurezas ---------------------------------------------------------------------- 69

7

1. INTRODUCCIÓN

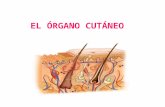

Este estudio está enfocado básicamente en la caracterización de las alteraciones microestructurales del acero A-36 que se presentan en la ejecución de una aplicación de soldadura teniendo en cuenta las variables esenciales, no esenciales y suplementarias que se involucran en dicha práctica, la cual, es una de las más adoptadas y conocidas en importantes industrias metalmecánicas y metalurgias a nivel mundial.

Enmarcado en la conocida relevancia tanto del proceso de manufactura de la soldadura semiautomática como la de este acero convencional utilizado en amplia gama de fabricación de estructuras, es que se hace necesario recopilar información experimental de los fenómenos presentes al momento de aportar material adicional a temperaturas elevadas, con el fin de generar nuevo conocimiento en torno a la zona afectada por el calor ZAC y su interfaz con el metal de unión. Para este propósito se fabricarán cupones de prueba normalizados bajos estándares internacionales y parámetros específicos, que luego serán evaluados de forma visual en microscopios ópticos y de barrido para poder identificar constituyentes y formaciones regulares e irregulares así como sus distribuciones, las cuales se compararán directamente con un perfil de dureza con el fin de establecer una relación entre los microestructuras y las variables que se emplearán en cada probeta.

2. PLANTEAMIENTO DEL PROBLEMA

8

Debido a las nuevas investigaciones que se hacen a los materiales metálicos, se hace conveniente analizar las microestructuras de los mismos, las cuales son sometidas a diferentes procesos de manufactura y tratamientos térmicos. Con el fin de estudiar e identificar los componentes y las distribuciones presentes en el material, se emplea la Microscopia Electrónica de Barrido (SEM), la cual permite una aproximación bastante interesante a la composición química y la estructura cristalográfica de numerosas fases de transición de la zona afectada por el calor ZAC de la cual se conoce el alto grado de incidencia en el proceso de unión por soldadura.

Para el caso concreto de la soldadura semiautomática de alambre sólido con protección gaseosa activa o inerte (GMAW) o (Mig-Mag) se presentan formaciones irregulares justo en la interfaz del metal base y el metal de aporte conocidas como zonas de disolución parcial (PMZ), las cuales responden y se propagan directamente en función de la energía utilizada para ejecutar la unión termoquímica de los dos materiales, influyendo notoriamente en la calidad mecánica y en la durabilidad del ensamble, lo que valida la necesidad de un estudio para determinar el comportamiento de dichos fenómenos evaluando visualmente diferentes aplicaciones en condiciones y parámetros específicos, de manera que se pueda establecer cierta relación entre sí tomando en cuenta el tamaño y la distribución de las microestructuras generadas implícitamente en la ejecución del proceso.

3. JUSTIFICACIÓN

Por medio del control de la microestructura se puede mejorar la tenacidad de un metal soldado, para lo cual hay que tener en cuenta características fundamentales como las variaciones del grano y los microconstituyentes del metal soldado. En forma general se ha aceptado que hay componentes deseables y beneficiosos para una óptima integridad estructural como otros que no lo son. En busca de alcanzar una excelente resistencia mecánica y una alta tenacidad en metales soldados, es necesario investigar el comportamiento de nuevos procesos, aleaciones, metodologías y protocolos, así como el estudio del desempeño de los mismos, al someterlos a ciertas pruebas en condiciones específicas, para verificar sus propiedades y así poderles dar un uso categórico ideal.

Por lo cual, para este proyecto, es necesario un estudio riguroso de la estructura cristalina para definir la calidad del material, el tamaño del grano y los enlaces presentes en la zona afectada por el calor ZAC por medio de la microscopia electrónica de barrido, lo que eventualmente revelaría ventajas, desventajas, viabilidad e inviabilidad de las aplicaciones de soldadura en el acero A-36 con el proceso GMAW asociadas a todas las variables establecidas para tal propósito, todo esto sin contar con el adelanto tecnológico que se estaría dando al incorporar información y experimentos poco convencionales en esta rama de la ingeniería respecto a materiales en condiciones de fabricación específicas de la industrial colombiana, que hoy en día forman parte de la variedad de conocimiento en cuanto a metalurgia y soldadura propia de los procedimientos adelantados a nivel nacional,

9

adicionalmente se lograría ciertos avances dentro del campo de las discontinuidades y la defectología de la soldadura, la cual está limitada exclusivamente al estudio de casos concretos de criterios de aceptación y análisis de falla, los cuales se dictaminan con macroataques y caracterizaciones ópticas de baja potencia, dejando de lado estudios más especializados como los propuestos en este proyecto.

4. ESTADO DEL ARTE

4.1 Transformaciones En La Zona Afectada Por El Calor (ZAC)1

La respuesta del área próxima a la línea de fusión en una junta soldada depende de la naturaleza del material soldado y del proceso empleado. Debido a que el ciclo térmico es muy rápido, los materiales más afectados serán aquellos que aumentan su resistencia por tratamiento térmico. Las temperaturas en la ZAC varían entre las temperaturas ambiente y de líquido, por lo tanto muchos procesos metalúrgicos que se producen lentamente a temperatura ambiente, pues dependen de la difusión en estado sólido, pueden ocurrir muy rápidamente a temperaturas próximas a la de líquido.

Ilustración 1 La nucleación en los sólidos. La nucleación heterogénea puede dar lugar a defectos tales como dislocaciones en límites de grano, interfaces irregulares y las superficies libres. La nucleación

homogénea, en las regiones libres de defectos es rara.2

La transformación de sólido a líquido está gobernada por un proceso combinado de nucleación y crecimiento de cristales, y el tamaño, orientación y distribución de los granos producidos define las propiedades mecánicas y la sanidad de la estructura solidificada. Cada grano se inicia en un núcleo a partir del cual se 1http://campusvirtual.edu.uy/archivos/mecanicageneral/soldadura/05%20Metalurgia%20de%20la%20soldadura.pdf 2 Engineering Materials 2 An Introduction to Microstructures, Processing and Design Second Edition by Michael F. Ashby and David R. H. Jones Department of Engineering, Cambridge University, England (1999) Pág 68-76

10

produce el crecimiento. La nucleación puede iniciarse a partir de partículas sólidas externas suspendidas en el líquido. La nucleación heterogénea en la práctica industrial, en la gran mayoría de los casos es de nucleación heterogénea, originándose la misma en un sustrato presente en el líquido que debe solidificar. En general, cuanto mejor sea el “mojado” del líquido en el sustrato, más efectivo será inicio del proceso de nucleación.

Ilustración 2 Estructuras generadas en el calentamiento del ciclo térmico del proceso de soldadura de

un acero al carbono.3

El crecimiento de los cristales se da con la misma orientación cristalina que los granos de metal base parcialmente fundidos. Este fenómeno recibe el nombre de crecimiento epitaxial. El cuál es el mecanismo común a todos los procesos de soldadura por fusión, posibilitando la coalescencia buscada para tener continuidad entre el metal base y el metal de soldadura. Durante el crecimiento de estos granos iniciados epitaxialmente, se produce una selección de unos a expensas de otros, formándose una textura de crecimiento.

3 Modelo uliram para determinar nuevas composiciones químicas para materiales de aporte .Calderón Celis,

Julia Marilú Oficina General del Sistema de Bibliotecas y Biblioteca Central UNMSM

http://sisbib.unmsm.edu.pe/bibvirtualdata/tesis/ingenie/calderon_cj/Cap3.PDF

11

Este crecimiento competitivo se produce debido a que cada grano posee direcciones preferenciales de crecimiento. Por lo tanto, los granos que poseen esa orientación, o cercana a ella, tendrán mayor chance de acomodarse.

4.2 Tipos de fases en los aceros

En las aleaciones Fe-C pueden encontrarse hasta once constituyentes diferentes, que se denominan: Ferrita, Cementita, Perlita, Austenita, Martensita, Troostita Sorbita, Bainita, Ledeburita, Steadita y Grafito. Estos nombres tienen razones descriptivas para denominar las distintas estructuras que aparecen el diagrama Fe-C.

4.3 Origen de la Estructura en Soldadura

Se ha descrito en términos generales que la formación de la estructura primaria o de solidificación, que resulta del pasaje de líquido a sólido, por el cual se obtiene una estructura crecida epitaxialmente a partir de los granos parcialmente fundidos del metal base. Ésta estructura primaria corresponde a una determinada fase estable a la temperatura de solidificación. En el caso de materiales como aluminio, durante el enfriamiento desde la temperatura de fusión hasta la temperatura ambiente, la fase primaria conserva su estructura cristalina. En este caso la estructura del cordón soldado presente en servicio a temperatura ambiente estará compuesta por los granos originados durante la solidificación, conjuntamente con las inclusiones, porosidad, deformaciones y algunas discontinuidades. Las transformaciones de fase en estado sólido tienen una importancia tecnológica fundamental en los aceros, ya que permiten obtener diferentes propiedades mecánicas según sea el tratamiento termo-mecánico a que es sometido un material de una composición química dada. Durante la soldadura de un acero, el enfriamiento se produce en forma continua, dependiendo del material, proceso, espesor de las chapas, calor aportado, precalentamiento, temperatura interpase, entre otros.

4.4 Transformación De Austenita A Ferrita En Soldaduras De Bajo Carbono Y De Baja Aleación4

El desarrollo de la microestructura en dendritas o celdas en el metal de soldadura no siempre son discernibles. La microsegregación, especialmente la segregación 4 Welding metallurgy Sindo Kou.–2nd ed. 2003 EDITORIAL John Wiley & Sons, Inc. P 240-243

12

de solutos e impurezas a las regiones interdendríticas o intercelulares, lo que puede resultar en encapsulamiento de compuestos que en el metal de soldadura resultante puede ser perjudiciales para poner de manifiesto la estructura dendrítica o celular en el interior del grano a pesar de que la estructura del grano en sí todavía puede ser muy clara.

En segundo lugar, si la difusión en estado sólido se produce rápidamente, ya sea si la microsegregación es pequeña o está se homogeniza rápidamente, y las dendritas o celdas en el metal de soldadura resultante pueden ser poco claras.

En tercer lugar, después de la solidificación de las transformaciones de fase, si se producen, puede producir nuevas microestructuras en el interior del grano y / o a lo largo del límite de grano y en la estructura subgranular en el metal de soldadura resultante puede quedar ensombrecida.

Ilustración 3 Clasificación de las diferentes morfologías de ferrita de acuerdo al régimen de Dubé5

Los hexágonos representan las secciones transversales de los granos de austenita columnares en el metal de soldadura. Como la austenita se va enfriando desde una temperatura alta, la ferrita se centraliza en el límite de grano y crece en el interior. El límite de grano de la ferrita también se llama ferrita "alotriomórfica", lo que significa que se trata de una ferrita que refleja su estructura cristalina interna sin forma de fases regulares.

A temperaturas más bajas la movilidad del frente de crecimiento planar del límite de grano de ferrita disminuye y la ferrita Widmanstatten, también llamada placa lateral de ferrita, las forma en su lugar. Estas placas laterales pueden crecer más rápido

5 ASM Handbook.Welding, brazing and soldering. Vol. 6 (Agosto de1993); p.197, 210, 206, 264, 570.

13

porque el carbono, en lugar de acumularse en el plano frontal de crecimiento, se empuja a los lados de la punta de crecimiento.

Los átomos de sustitución no se difunden durante el crecimiento de la ferrita Widmanstatten. A temperaturas aún más bajas es demasiado lenta para que la ferrita Widmanstatten crezca en el interior del grano y es más rápido si la nueva nucleación de ferrita adelanta el crecimiento de la misma. Este nueva ferrita, es decir, la ferrita acicular, se nuclea en partículas de inclusión de manera aleatoria, orientadas como agujas cortas de ferrita con unas características de una malla de cesta. La figura 4 muestra la microestructura del metal de soldadura de un acero con bajo contenido de carbono / acero de baja aleación.

Ilustración 4 Fases presentes en una soldadura

Las microfotografías muestran microestructuras de soldadura de metales típicos en aceros de baja aleación: (A) Un límite de grano de ferrita; B, ferrita poligonal; C, ferrita Widmanstatten; D, ferrita acicular; E, bainita superior; F, bainita inferior. Y en la Figura 4b bainita superior (E) y bainita inferior (F). También se encuentra una ferrita poligonal (B).

Por lo general se necesita un examen con el microscopio electrónico de transmisión (TEM) para identificar la bainita superior e inferior. La microestructura de un bajo contenido de carbono en la soldadura de un acero que contiene ferrita acicular

14

predominantemente se muestra en la Figura 5 y en un mayor aumento en la Figura 6 Las partículas oscuras son inclusiones.

Ilustración 5 microestructura de ferrita acicular predominantemente de un bajo contenido de carbono, en una soldadura de aceros de bajo carbono.

Ilustración 6 Ferrita acicular e inclusión de partículas en una aleación de bajo carbono, soldadura en acero de baja aleación.

Los estudios de soldabilidad de materiales implican diversos y complejos ensayos, que buscan establecer relaciones entre la sanidad, la microestructura obtenida en las diferentes zonas de soldadura, las propiedades mecánicas de las mismas y su desempeño. El anterior aspecto incluye actividades como: evaluación de diversas propiedades, uso de algunas técnicas de caracterización de microestructuras a escala morfológica y composicional, tanto en los materiales involucrados antes de la

15

elaboración de la junta, como de los depósitos obtenidos en las condiciones de soldeo; así como el control y ajuste de las variables de los procesos de soldadura involucrados, y finalmente la estimación cualitativa y cuantitativa a través de ensayos, cuando sea posible, del desempeño en servicio de la junta soldada. Es así como se plantean los objetivos a cumplir para este proyecto.

5. OBJETIVOS

1.1 Objetivo General:

Estudiar el Efecto del amperaje en la microestructura de la zona afectada por el calor de las uniones soldadas con el proceso GMAW en espesores de 1/4 in 3/8 in y 1/2 in de acero A-36

1.2 Objetivos Específicos:

Determinar los parámetros de soldadura acorde con los espesores de la platina.

Realizar la soldadura de los cupones para la calificación de la habilidad de soldadores según norma a los parámetros establecidos.

Realizar micrografías de las probetas para establecer una relación con los cambios estructurales que presenta el material.

Realizar la observación de la zona afectada por el calor de las probetas utilizando un microscopio electrónico de barrido (MEB).

6. METODOLOGÍA

Inicialmente se procederá a recopilar toda la información que se encuentre disponible en todas las fuentes de búsqueda ya sea digital o física, para tener un soporte y una guía de lo que se ha hecho y saber qué posibilidades hay de encontrar micro-constituyentes irregulares o distribuciones que sugieran un comportamiento particular. Posterior a esto se procederá al estudio y preparación previa de todas las normas para realizar los ensayos pertinentes a la propuesta, que en este caso son las pruebas de calificación de la habilidad del soldador, que estarán basadas en estándares internacionales para que tengan todo el respaldo del caso, junto a la debida recopilación de datos y evidencias que certifiquen que el trabajo se hizo como se está planteando.

16

Más adelante se deberá adquirir el material que es el acero A-36 en su estado de entrega que básicamente lo que significa es que se va a empezar a trabajar con las especificaciones del fabricante, que son de un perfil determinado para este fin, y su geometría será según las dimensiones designadas por la normativa que intervenga en este caso. De esta manera se tendrán unos cupones soldados con diferentes espesores y a diferentes amperajes traducidos en aportes muy puntuales de temperatura en las juntas, lo cual dará como resultado formaciones bastantes particulares en cada uno de los casos los cuales serán materia de estudio en el proyecto. Donde se cuenta con tres probetas de cada espesor para un total de nueve cupones donde se ejecutará una aplicación de soldadura con variables recomendadas por los fabricantes, otras por encima y otras por debajo de dichos valores conservando la proporcionalidad y la trazabilidad del caso. Después se harán las respectivas preparaciones metalografías de pulimento y ataque superficial para poder localizar las zonas de manera global en un microscopio convencional, donde finalmente se procederá a practicar el análisis en el microscopio electrónico de barrido (SEM) para identificar las zonas de disolución parcial en el material trabajado y realizar una comparación cualitativa y cuantitativa entre los espesores y los amperajes propuestos.

7. MARCO TEÓRICO

7.1 Proceso De Soldadura 6

Los procesos de soldadura implican la fusión parcial y la unión entre dos miembros. En este contexto, la soldadura por fusión se define como la fusión y coalescencia de materiales mediante calor. Se pueden usar metales de aporte (que son metales agregados a la zona de soldadura durante la operación). Las soldaduras por fusión realizadas sin agregar metales de aporte se denominan soldaduras autógenas.

Estos procesos incluyen los procesos de soldado mediante oxígeno y combustible gaseosos, de arco y de haces de alta energía (rayo láser y haz de electrones), que tienen aplicaciones importantes y únicas en la manufactura moderna. Junto con la descripción de las características de la zona de soldadura y de la amplia variedad de discontinuidades y defectos que pueden existir en las uniones soldadas, teniendo la soldabilidad de diversos metales y aleaciones ferrosas y no ferrosas.

7.2 GMAW (Gas Metal Arc Welding O Soldadura A Gas Y Arco Metálico)

En la soldadura por arco metálico y gas (GMAW, por sus siglas en inglés), desarrollada en la década de 1950 y antes denominada soldadura metálica en gas

6 KALPAKJIAN, Serope and SCHMID, Steven R., Manufacturing Engineering and Technology, Prentice Hall, 2001, pp. 900-950.

17

inerte (MIG, por sus siglas en inglés), se protege el área de soldadura con una eficaz atmósfera inerte de argón, helio, bióxido de carbono o varias mezclas de gases. El alambre desnudo consumible se alimenta al arco de soldadura en forma automática a través de una boquilla, mediante un motor de accionamiento de alimentación del alambre.

Ilustración 7 Esquema de un equipo de soldadura GMAW y sus partes7

Además de utilizar gases inertes como protección, es común que existan desoxidantes en el propio metal del electrodo para evitar la oxidación de la mezcla de metal fundido. Se pueden depositar varias capas de soldadura en la unión. En este proceso, el metal se puede transferir mediante tres métodos: 1. En la transferencia por aspersión, pequeñas gotas de metal fundido del electrodo pasan al área de soldadura con una frecuencia de varios cientos por segundo. La transferencia no tiene salpicaduras y es muy estable. Se utilizan altas corrientes, tensiones directas y electrodos de gran diámetro con argón, o con una mezcla de gas rica en argón, como gas de protección. Se puede reducir la corriente promedio necesaria para este proceso mediante el uso de un arco por pulsos, que sobrepone pulsos de gran amplitud a una corriente baja y estable. El proceso puede utilizarse en todas las posiciones de soldar. 2. En la transferencia globular, se utilizan gases ricos en bióxido de carbono y los glóbulos se impulsan mediante las fuerzas de transferencia del arco eléctrico del metal, lo que produce bastantes salpicaduras. Se usan altas corrientes que posibilitan una mayor penetración de la soldadura y mayor velocidad que la que se

7 MIG/MAG Welding Guide for Gas Metal Arc Welding (GMAW). LINCOLN ELECTRIC COMPANY. Third Edition. November 1997 Copyright © 1991 by The Aluminum Association, Inc. 22801 St. Clair Avenue, Cleveland, Ohio 44117-1199 USA Library of Congress Catalog Card Number: 89-80539

18

alcanza con la transferencia por aspersión. Es común unir las piezas más pesadas por medio de este método. 3. En el cortocircuito, el metal se transfiere en forma de gotitas individuales (más de 50 por segundo) cuando la punta del electrodo toca el metal fundido de soldadura y hace cortocircuito. Se utilizan corrientes y tensiones bajas, con gases ricos en bióxido de carbono y electrodos de alambre de diámetro pequeño. La potencia requerida es de unos 2 kW.

Ilustración 8 tipos de transferencia del material de aporte en el proceso GMAW 8

7.3 Conversión De Espesor De Material A Amperes9 Aproximaciones y recomendaciones basadas en la trayectoria del fabricante para poder interpretar la unidad [IPM] (inches per minute/ pulgadas por minuto) • 0.001in = 1 Ampere • 1/8” = 0.125 in • 0.125 in = 125 A

Tabla 1 Conversión De Espesor De Material A Amperes10

Diámetro del alambre Rango de amperes Velocidad de alambre aproximada

0.030 in 2 in por ampere 2 X 125 A = 250 ipm

0.035 in 1.6 in por ampere 1.6 X 125 A = 200 ipm

8ASM international HANDBOOK VOLUME 6 WELDING, BRAZING, AND SOLDERING 1993 Pág 570

9 Guidelines for Gas Metal Arc Welding (GMAW). Miller Electric Mfg. Co. An Illinois Tool Works Company 1635 West Spencer Street Appleton, WI 54914 USA 154 557 A 2007−02 10 Guidelines for Gas Metal Arc Welding (GMAW). Miller Electric Mfg. Co. An Illinois Tool Works Company 1635 West Spencer Street Appleton, WI 54914 USA 154 557 A 2007−02 Pág 7

19

0.045 in 1 in por ampere 1 X 125 A = 125 ipm

Se define el calor aportado como el cociente entre la potencia entregada (I x Va) y la velocidad de avance del electrodo: Q = I x Va / vel av (A .V /mm.s-1) = (kJ/mm) 11

7.4 Variables de soldadura que afectan la dilución

Gran cantidad de operaciones se realizan con los procesos de soldadura por arco eléctrico. Debido a la importancia de la dilución del material de aporte, es necesario conocer el efecto de cada variable. Las mismas son:

7.4.1 Amperaje: Incrementando el amperaje (densidad de corriente) aumenta la dilución. El arco es más caliente y rígido, la penetración es más profunda y mayor es la fusión del metal base.

7.4.2 Polaridad: Con corriente directa con polo negativo al electrodo (DCEN) da menos penetración y, por lo tanto, menor dilución que con el electrodo al polo positivo (DCEP). Alternando las corrientes da diluciones intermedias a ambas.

7.4.3 Diámetro del electrodo: Diámetros pequeños de electrodo significan menores amperajes y por lo tanto menor dilución. En soldadura por arco bajo protección gaseosa, para un dado amperaje, diámetros grandes de electrodo (y bajas densidades de corriente) dan diluciones más bajas si el mayor diámetro resulta en transferencia globular; mientras que los diámetros más pequeños resultan en transferencia de rocío. Con otros procesos de soldadura el resultado puede variar.

7.4.4 Extensión del electrodo: Un electrodo largo disminuye la dilución (para procesos con electrodo consumible) por incremento en la velocidad de fusión del electrodo (calor = I2R) y la difusión de la energía del arco mientras ésta afecte sobre el metal base. A la inversa, un electrodo corto incrementa la dilución, dentro de ciertos límites.

7.4.5 Paso o separación de cordones:

11 K. Weman, Welding Processes Handbook, ed. CRC. 2003

20

Una ajustada separación entre cordones (mayor superposición) reduce la dilución debido a que mayor cantidad de cordones previos y menor material base se refunden e incorporan a la pileta líquida. Una amplia separación de cordones (menor sobreposición) incrementa la dilución.

7.4.6 Oscilación del electrodo: Cuando se oscila el electrodo, se obtienen cordones anchos y menor penetración, por lo que es menor la dilución: los cordones finos, estirados, producen máxima dilución. La frecuencia de oscilación también afecta la dilución: como regla, a mayor frecuencia de oscilación menor dilución. Hay tres parámetros básicos de oscilación, como se indican en la figura La oscilación pendular se caracteriza por una oscilación sigilosa a ambos lados de los cordones en donde se produce mayor penetración y por lo tanto mayor dilución. La longitud del arco cambia continuamente con la oscilación pendular, resultando en variaciones en las características del arco. La oscilación en línea recta da aproximadamente igual resultado que con oscilación pendular pero logra mantener constantes las características del arco. La oscilación en línea recta y con velocidad constante produce la dilución más baja y hace que la longitud del arco se mantenga constante, para movimientos horizontales.

Ilustración 9 Modos básicos de oscilación y configuración de cordones

7.4.7 Velocidad de avance y posición de soldadura Un decaimiento en la velocidad de avance disminuye la cantidad de metal fundido por unidad de tiempo y/o distancia e incrementa la cantidad de recargue agregado: esto reduce la dilución. Esta reducción se genera por el cambio de forma del cordón y el espesor y por el hecho de que la fuerza del arco es ejercida sobre la pileta líquida más que sobre el metal base. En la figura se muestran estos efectos.

21

Ilustración 10 Influencia de la velocidad de avance en la disolución del metal de aporte

7.4.8 Efecto de la velocidad de soldadura sobre la dilución La posición de soldadura sobre la cual se aplica el recargue es aplicado tiene una importante influencia sobre la dilución. Dependiendo de la posición o la inclinación de la pieza de trabajo la gravedad puede hacer que la pileta vaya delante de, se mantenga debajo o detrás del arco.

La mayoría de las piletas permanecen adelante o debajo del arco, por lo tanto la penetración en el metal base es menor y menor es entonces la dilución; así, la pileta líquida actúa como un recipiente, absorbiendo algo de la energía del arco antes de que incida sobre el metal base. Esta absorción de la energía del arco aplana y extiende la pileta líquida y, por lo tanto, el cordón soldado. Si la pileta líquida está muy por delante del arco o es muy gruesa, habrá insuficiente fusión de la superficie del metal base y el depósito no tendrá lugar. 12

8. ZONA AFECTADA POR EL CALOR

La soldadura por fusión es la unión de dos o más piezas de material por la fusión de una porción de cada uno permitiendo que las porciones licuadas se solidifiquen juntas. Esto se puede lograr con o sin metal de aporte, y con una o varias pasadas.

12S. Merrick, D. Kotecki, J. Wu, Materials and Applications - Part 2. 8 ed. Welding Handbook: American Welding Society, p. 422. 1998.

22

El término "soldadura" se refiere a la zona de coalescencia producida por este proceso.

Una unión soldada es un compuesto de tres regiones: la zona de fusión, la zona afectada por el calor, y de los metales básicos no afectados. La zona de fusión es el material que se funde durante la soldadura. Es confinado por la línea de fusión. El material de la zona de fusión por lo general tiene una composición química similar a la del metal base. En la zona afectada por el calor, que es la zona adyacente a la zona de fusión, el material tiene sometido a un ciclo térmico que altera notablemente la Microestructura del material de base. El metal base es el material que no es alterado por soldadura. 13

Ilustración 11 Esquemático que muestra subzonas que pueden formarse en la ZAC de un acero al carbono Que contenía 0,15% C. 14

8.1 Ciclo Térmico De La Soldadura 15

Debido a que la energía involucrada en el proceso de soldadura es muy alta, se tienen afectaciones en los materiales a juntar que se deben tomar en consideración,

13 Welding metallurgy Sindo Kou.–2nd ed. 2003 EDITORIAL John Wiley & Sons, Inc. P 348-357 14 ASM international HANDBOOK VOLUME 6 WELDING, BRAZING, AND SOLDERING 1993 15 Groover, Mikell, FUNDAMENTOS DE MANUFACTURA MODERNA, Editorial Prentice Hall, Primera edición, México, 1997

23

dado que el arco eléctrico que se forma para poder fundir el material de aporte sobre los 1400ºC oscila entre los 3000ºC y los 4000ºC.

Teniendo en cuenta que el material de aporte en los procesos de unión siempre va a representar una fracción pequeña en comparación con el volumen de las piezas a juntar, es que se describe una curva tiempo-temperatura muy diferente a las que se pueden encontrar en un procedimiento de tratamiento térmico convencional, puesto que los tiempos de enfriamiento son bastante breves producto de la transferencia de calor que ocurre a lo largo del material luego de la deposición del metal de aporte a las temperaturas de líquido.

Ilustración 12 El gráfico de la izquierda muestra cómo la temperatura en un punto en los cambios de plancha matriz como la arco de soldadura pasa por allí. El punto elegido aquí es bastante cerca del

borde de la placa, que es la razón de que llegue una temperatura de pico alto. Un punto más lejos del borde no alcanzaría una temperatura tan alta pico.

Esto hace que las fases de la Microestructura sean particularmente diferentes a las del hierro puro a las del acero sometido a tratamiento térmico en la zona afectada por el calor y sus alrededores,16 sabiendo que normalmente la sección de una placa en un proceso de soldadura se calienta por encima de los 650 ºC lo que como resultado afecta sus propiedades mecánicas. Por esta razón, se denomina zona afectada por el calor ([HAZ] Heat Affected Zone / [ZAC] zona afectada por el calor). La cual está dentro del propio metal base, pero las porciones del metal base que se encuentran los suficientemente alejadas de la fuente de calor no sufren ningún

16 Engineering Materials 2 An Introduction to Microstructures, Processing and Design Second Edition by Michael F. Ashby and David R. H. Jones Department of Engineering, Cambridge University, England (1999) pg. 136-138

24

cambio estructural durante el soldado debido a que se someten a una temperatura mucho menor.

Los cambios más importantes se producen en la parte de la ZAC que ha sido calentada por encima de la temperatura A3 (Fig.). A medida que el arco se mueve, esta parte de la ZAC puede enfriarse rápidamente hasta los 100 ºC. Con un acero al carbono de grano fino esto no debería ser un problema: Pero algunos casos la ZAC en el acero sube a temperaturas tan altas como 1400 ºC. En tales Las temperaturas de difusión son extremadamente rápidas, y en sólo unos pocos segundos se puede lograr un significativo crecimiento de grano.17

8.2 Solidificación Del Metal De Soldadura.18

Después de aplicar calor e introducir el metal de aporte (en su caso) en la zona de soldadura, la unión soldada se deja enfriar a temperatura ambiente sí el procedimiento y las especificaciones lo permiten. El proceso de solidificación es similar al de la fundición y comienza con la formación de granos columnares (dendríticos). Estos granos son relativamente largos y se forman paralelos al flujo de calor.

Debido a que los metales son mejores conductores de calor que el aire circundante, los granos se disponen de manera paralela al plano de los dos componentes que se están soldando. Por el contrario se muestran los granos en una soldadura poco profunda. La estructura y el tamaño del grano dependen de la aleación metálica específica, el proceso particular de soldadura empleado y el tipo de metal de aporte. Debido a que comienza en un estado fundido, el metal de soldadura básicamente tiene una estructura colada, y ya que se enfría de manera lenta, posee granos gruesos.

En consecuencia, esta estructura suele tener baja resistencia, tenacidad y ductilidad. Sin embargo, la selección apropiada de la composición del metal de aporte, o de los tratamientos térmicos posteriores al soldado, pueden mejorar las propiedades mecánicas de la unión.

17 Groover, Mikell, FUNDAMENTOS DE MANUFACTURA MODERNA, Editorial Prentice Hall, Primera edición, México, 1997. 18 KALPAKJIAN, Serope and SCHMID, Steven R., Manufacturing Engineering and Technology, Prentice Hall, 2001.

25

Ilustración 13 Características de una zona normal de fusión-soldadura en la soldadura con oxígeno y combustible gaseosos y por arco eléctrico.

La estructura resultante depende de la aleación en particular, su composición y el ciclo térmico al que se somete la unión. Por ejemplo, se pueden controlar y reducir las velocidades de enfriamiento mediante el precalentamiento del área general de la soldadura antes de soldar. El precalentamiento es importante, sobre todo para metales que tienen alta conductividad térmica, como el aluminio y el cobre. Sin precalentamiento, el calor producido durante la soldadura se disipa con rapidez a través del resto de las partes que se están uniendo

Ilustración 14 Estructura de los granos en (a) una soldadura profunda, y (b) una soldadura poco profunda. Obsérvese que los granos en el metal de soldadura solidificado son perpendiculares a su

interfaz con el metal base. (c) Cordón de soldadura sobre una tira de níquel laminado enfrío, producido por rayo láser. (d) Perfil de microdureza (HV) a través de un cordón de soldadura.

26

Las propiedades y la microestructura de la HAZ dependen de (a) la velocidad de suministro de calor y de enfriamiento, y (b) la temperatura a la que se elevó esta zona. Además de los factores metalúrgicos (como el tamaño original y la orientación del grano, y el grado de trabajo en frío previo), las propiedades físicas (entre ellas el calor específico y la conductividad térmica de los metales) también afectan el tamaño y las características de esta zona. La resistencia y dureza de la zona afectada por el calor dependen en parte de la forma en que se desarrollaron la resistencia y dureza originales del metal base antes de la soldadura, éstas pudieron haberse desarrollado mediante (a) el trabajo en frío; (b) el reforzamiento por solución sólida; (c) el endurecimiento por precipitación, o (d) diversos tratamientos térmicos. Los efectos de estos métodos de reforzamiento son complejos y la forma más simple de analizarlos es la del metal base que se ha trabajado en frío, como por laminado o forja en frío. 19

9. PROCEDIMIENTO

Inicialmente se procede a la obtención de los cupones de prueba soldados bajo los parámetros y los requerimientos de la norma ASME sección IX en la cual se disponen los pasos y las recomendaciones a tener en cuenta para la calificación de las habilidades de los soldadores que optan por alinearse al cumplimiento de estos criterios de calidad tomando en consideración el tipo de proceso de soldadura, el diseño de la unión, el metal base, el metal de aporte, la protección contra la acción atmosférica, la posición de la soldadura, las características eléctricas con las cuales se suelde y la técnica para realizar el cordón. Las especificaciones técnicas y tecnológicas de las aplicaciones de soldadura en los cupones de prueba se deben relacionar en un documento conocido como ([WPS] welding procedure specificaction / [EPS] especificación del procedimiento de soldadura) el cual tiene como función la preservación de la trazabilidad de los procesos asociados a la soldadura de una pieza, con el fin de mantener la calidad y la integridad estructural de las uniones descritas en este. Además de servir como instructivo para el ejecutor de la aplicación, el WPS también cuenta con toda la información referente a las materias primas, consumibles y variables a tener en cuenta a la hora de realizar la aplicación de la soldadura.

19Groover, Mikell, FUNDAMENTOS DE MANUFACTURA MODERNA, Editorial Prentice Hall, Primera edición, México, 1997

pp. 900-950.

28

Nota: considerando las recomendaciones y las indicaciones mandatorias de las normas AWS D1.1 y ASME sección IX, se tiene que en el momento de que se modifique una variable esencial, no esencial o suplementaria se debe elaborar un nuevo WPS, ya que esto lo convierte en un procedimiento completamente diferente.

29

Evitando caer en la redundancia de la generación de documentos prácticamente idénticos, es que se relacionan como variaciones 1) el número de cordones necesarios para completar la junta: en donde para 1/4” se requirieron tres cordones más el de respaldo y para 3/8” y 1/2” se requirieron 4 cordones más el de respaldo. 2) el calor aportado a cada probeta con su respectivo espesor, lo cual se presenta en la tabla a continuación, donde se muestran las variaciones eléctricas que se contemplaron tanto para la ejecución del proyecto, como para la construcción de las especificaciones de procedimiento como tal.

9.2 Variaciones Eléctricas Para La Ejecución De Los Cupones De Prueba

Tabla 2 parámetros establecidos según los rangos de soldabilidad propuestos respecto al espesor.

Para la determinación de estos valores se tuvo como punto de partida las recomendaciones del fabricante del equipo de soldadura, en las cuales se sugieren los parámetros de voltaje y amperaje en función de variables intrínsecas del proceso como los son, el espesor de la platina, el gas de protección, la posición de soldeo, el diámetro del aporte y el tipo de transferencia del mismo al metal base.

Parámetro/Espesor 1/4" 3/8" 1/2"

VOLTAJE IPM VOLTAJE IPM VOLTAJE IPM

Bajo 20 315 23 355 26 395

Recomendado 21 330 24 370 27 410

Alto 22 345 25 385 28 425

30

Ilustración 15 parámetros recomendados por el fabricante del equipo.

Nota: en la imagen se muestran resaltados los tres valores de partida para la ejecución de los cupones de prueba donde: [1) es 21 voltios / 275 IPM 2) es 23 voltios / 350 IPM 3) es 24 voltios / 380 IPM] los cuales fueron validados de manera experimental directamente en el proceso junto a variables intrínsecas mencionadas anteriormente, propias del lugar de trabajo, para finalmente obtener los valores definitivos con los cuales se realizaron las pruebas.

10. METAL BASE

Como ya se mencionó en el WPS, el acero empleado es un ASTM A-36, el cual tiene unas características químicas y mecánicas propias que se deben tener presentes al momento del diseño y construcción de cualquier estructura. A continuación se relaciona dicha información, en donde, acatando las recomendaciones de la norma citada para la elaboración del proyecto, se deben comparar con estándares internacionales que determinan los límites máximos y mínimos que debe tener el material para poderse considerar equivalente con dicho estándar.

1.3 Composición Química (Estado De Entrega)

Tabla 3 Porcentajes de los elementos aleantes del acero A-36 es su estado de

adquisición

Elemento C Mn P S Si Al Cu Mo Cr Ni Nb V Ti B

Peso (%) 0,13 1,01 0,018 0,008 0,25 0,032 0,016 0,002 0,016 0,008 0,001 0,002 0,002 0,0013

31

A continuación se presentan las características físicas y químicas propuestas por la norma ASTM A 36/A 36M para aceros estructurales de este tipo, el cual fue empleado para la elaboración de los cupones de prueba.

1.4 Requerimientos Químicos (Norma)

Tabla 4 Especificaciones estándar de la composición química de un acero A-3620

Comparando los valores de la norma con los de entrega se puede sugerir que los componentes adicionales presentes en el lote tienen participaciones porcentuales demasiado bajas como para influir significativamente en las propiedades generales del acero, por lo cual se puede decir que son despreciables, los demás componentes están dentro de los rangos de aceptabilidad que establece la norma para poder homologarse como A-36. Adicionalmente se presentan los requerimientos físicos y mecánicos que deben cumplir como mínimo los materiales de este tipo bajo la ASTM y las diferentes normativas internacionales.

20 ASTM international Designation: A 36/A 36M – 04 Standard Specification for Carbon Structural

Steel (2004)

32

1.5 Propiedades Físicas (Norma)

Tabla 5 Especificaciones mecánicas estándar para un acero A-3621

Habiendo determinado la correspondencia del metal de entrega con el metal que sugiere la norma, se procede a evaluar de la misma manera las características físicas y metalúrgicas del metal de aporte con el fin de mantener un estricto seguimiento a la trazabilidad de los materiales y consumibles empleados para la ejecución del proyecto.

11. COMPOSICIÓN DE LA SOLDADURA

La composición de una soldadura tendrá un efecto significativo en su desempeño, contribuyendo tanto a la mecánica y propiedades de corrosión de la soldadura. En algunos casos, los efectos pueden ser drásticos, tal como la sensibilización de acero inoxidable o el cambio de la temperatura de transición de dúctil a frágil de los aceros ferríticos en una cantidad suficiente para producir la rotura frágil bajo uso normal. En un número de casos, los elementos particulares regirán la propensión a ciertos defectos o el comportamiento.

Lo cual hace indispensable una adecuada selección del material de aporte y una debida caracterización del mismo, sabiendo de antemano las condiciones específicas tanto del material base como los detalles del proceso, para así poder llegar a la decisión más acertada a la hora de construir un procedimiento de soldadura. A continuación se presentan las composiciones químicas sugeridas de los alambres sólidos para el proceso semiautomático bajo la norma AWS, de los

21 ASTM international Designation: A 36/A 36M – 04 Standard Specification for Carbon Structural Steel (2004)

33

cuales se escogerá el ER-70S-6 por ser uno de los más comunes en tanto a nivel comercial como a nivel industrial para la unión de aceros de bajo carbono y de baja aleación. 22

1.6 Requerimientos Químicos (Norma)

Tabla 6 Especificaciones estándar de la composición química un alambre sólido

de aporte para el proceso GMAW 23

Para la tabla anterior los valores sencillos mostrados son valores máximos.

1) Los alambres electrodos clasificados ER70S-1B en la anterior edición de esta especificación son ahora clasificados ER80S-D2 en la Especificación AWS A5.28, Metales de Aporte para Aceros de Baja Aleación para el Proceso GMAW.

2) El peso máximo en puntos porcentuales de Cobre en la Varilla o Alambre

Electrodo debido a cualquier recubrimiento, más el contenido residual en el acero debe ser 0.50.

22 ASM international HANDBOOK VOLUME 6 WELDING, BRAZING, AND SOLDERING 1993 p 256-257 23 Especificación AWS A5.18-79 Requerimientos de Composición Química de los Alambres Electrodos de Acero al Carbono para Soldar con el Proceso GMAW

34

3) Estos elementos pueden estar presentes, pero no son adicionados intencionalmente.

4) En esta clasificación, el máximo contenido de Manganeso puede exceder 2.0%. Si es así, el contenido máximo de Carbono debe ser reducido a 0.01% por cada 0.05% de Manganeso que se incremente, o parte de ello.

5) Para esta clasificación, no existen requerimientos químicos para los elementos listados, con la excepción que allí no deben haber adiciones intencionales de Ni, Cr, Mo, o V.

Teniendo esta información enmarcada como referencia se procede a comparar la información suministrada por el fabricante con la que muestra la norma. A continuación se muestra los detalles del alambre de aporte utilizado para la elaboración de los cupones de prueba del proyecto.

1.7 Material De Aporte INDURA 70S-6 – AWS ER-70S-6/ER-48S-6 24

Descripción: Este es un alambre sólido cobrizado de acero dulce para soldadura con protección gaseosa, apto para toda posición de soldeo y diseñado para uso general en fabricación y reparación de piezas en acero carbono.

1.8 Composición Química (Estado De Entrega)

24 Ficha técnica de consumibles de alambre sólido para el proceso GMAW de INDURA

35

Tabla 7 Porcentajes de los elementos aleantes alambre solido de aporte ER-70S-6 es su estado de adquisición

Se utiliza en construcción recipientes a presión, soldadura de cañerías, estructuras, etc. Usa corriente continua electrodo positivo (CC.EP) donde depósito queda casi libre de escoria y para la mayoría de las aplicaciones no requiere limpieza entre pasadas con excelente soldabilidad y tolerancia a superficies oxidadas.

1.9 Propiedades Físicas (Estado De Entrega)

Tabla 8 Especificaciones mecánicas estándar para un alambre solido de aporte ER-70S-6

Su contenido de Silicio y Manganeso le confieren excelentes propiedades desoxidantes, lo que asegura una soldadura libre de porosidades sobre una amplia gama de trabajos, además, también es apto para trabajar con transferencia spray o cortocircuito. Es de excelente soldabilidad y de un fuerte poder desoxidante. Se

36

aplica con CO2 puro o mezclas Ar-CO2, Ar-O2, etc., y se recomienda para ser usado en aceros corrientes de baja aleación.

Para poder ejecutar una soldadura con el proceso semiautomático, se requiere de una protección gaseosa conforme a las recomendaciones sugeridas tanto por los catálogos de funcionamiento provistos por los fabricantes de los equipos y los materiales de aporte, como las de las normas citadas como referencia para la realizar la aplicación en los cupones de pruebas. Dicho esto, se procede a la verificación de las correspondencias técnicas del gas de protección empleado para la elaboración del proyecto

12. GAS PROTECTOR

La función principal del gas de protección en la mayoría de los procesos de soldadura es la de proteger la atmósfera circundante desde en contacto con el metal fundido. En el proceso GMAW, este gas desempeña un papel adicional en que tiene un efecto pronunciado sobre características de arco, el modo de transferencia de metal, la profundidad de la fusión, el perfil del cordón de soldadura, velocidad de soldadura, y la acción de limpieza. Los gases inertes, tales como argón y helio, se usan comúnmente, como es el gas activo, CO2. También es común el uso de mezclas de estos gases ya emplean pequeñas adiciones de oxígeno. 25

12.1 Aplicación De Los Gases De Protección Según Sus Propiedades El uso de mezclas de gases específicas, para la protección de la soldadura, permite optimizar los resultados, y que se ajusten a los requisitos concretos de cada aplicación. De esta forma, con objeto de obtenerlos resultados deseados, es preciso seleccionar el gas o mezcla de gases en función de sus propiedades, el más adecuado. La optimización de un proceso de soldeo, mediante la aplicación del gas óptimo, se refleja en parámetros tan trascendentes como son la fluidez del baño de fusión, el valor de la penetración, la geometría de la penetración, la velocidad de soldeo, el comportamiento durante el cebado y la estabilidad del arco eléctrico, y sobre la soldabilidad del material frente a un determinado proceso de soldeo.

25 ASM international HANDBOOK VOLUME 6 WELDING, BRAZING, AND SOLDERING 1993

37

Tabla 9 Características físicas de los gases de protección más utilizados26

La composición química del gas de protección afecta a la estructura metalúrgica del metal de soldadura, y al grado de oxidación superficial del cordón. Así por ejemplo el oxígeno produce la pérdida por oxidación de elementos de aleación, a la vez que nos proporciona baños de fusión más fluidos. Tanto resistencia de la soldadura y la tenacidad en general, disminuyen a medida que la naturaleza oxidante del gas de protección aumenta. Las adiciones de gases reactivos tales como oxígeno o dióxido de carbono aumentan la estabilidad del arco y afectan el tipo de metal transferencia obtenida. El dióxido de carbono conduce a la ganancia de carbono por parte del metal de soldadura en los aceros de alta aleación (inoxidables). El argón y el helio son inertes, por lo que no interactúan químicamente con el metal fundido, sin embargo el hidrógeno presenta un comportamiento reductor, contribuyendo a la eliminación de óxidos superficiales. El nitrógeno se utiliza como aportación en ciertos gases de protección destinados al soldeo de los aceros inoxidables dúplex, con objeto de mantener el equilibrio entre la fase ferrítica y la austenítica.27

26 Catalogo Gases de protección para la soldadura (Abelló linde Dep. Legal: B-42196-2004 10958/0410) www.linde-gas.com. 27 ASM international HANDBOOK VOLUME 6 WELDING, BRAZING, AND SOLDERING 1993 P 308-309

38

12.2 Dióxido De Carbono 28

El dióxido de carbono (CO2) es un gas reactivo muy usado para la soldadura GMAW de aceros al carbono y de baja aleación. Es el único gas reactivo adecuado para ser usado puro (100% CO2) como gas de protección para el proceso GMAW. El uso extensivo del CO2 como gas de protección se ha visto potenciado por algunas de sus características como las mayores velocidades de soldadura y penetración del cordón que proporciona, y el menos coste.

El uso de CO2 como gas de protección limita los tipos de transferencia en GMAW a corto circuito y globular. La transferencia en arco spray es característica del argón y no se puede conseguir con CO2. Al soldar con transferencia globular se produce un elevado nivel de salpicaduras. Para disminuirlas es necesario reducir el voltaje, es decir, la longitud de arco.

En comparación con el argón, el CO2 produce un cordón de excelente penetración pero con superficie más rugosa y peor llenado de paredes.

Después de identificar y controlar todas las variables involucradas en el procedimiento de la soldadura, se pasa a la ejecución de cada uno de los pasos planeados para tal fin. En el siguiente título se describirán uno a uno los detalles de cómo se construyeron los cupones de prueba y de cómo se obtuvieron las probetas a examinar para lograr dar cumplimiento a los objetivos fijados en este trabajo.

13. EJECUCIÓN DE LA SOLDADURA

Se empieza con la calibración del equipo de soldadura para la prueba con el fin garantizar el éxito del procedimiento y poder controlar de manera eficiente los parámetros y las respectivas variables esenciales, no esenciales y suplementarias. Posterior a esto se procede al corte y posterior ajuste del material base para formar el cupón de prueba, el cual consta de dos piezas de platina de acero A-36 de medidas 1/2”X4”X7” separadas 1/8” entre sí para el caso concreto del último espesor, al cual corresponden las imágenes a continuación.

28 http://www.duerosoldadura.es/ tema8.php.Distribuidor de productos Lincoln Electrics.

39

Ilustración 16 platina biselada a 30º con un talón de raíz de 1/8”

Luego se hacen unos biseles a lo largo de las platinas con un ángulo de 30º para que el ángulo total que forme entre estas sea de 60º conforme a lo establecido en el WPS, para lo cual se debe eliminar el óxido de las superficies a soldar con ayuda de lima o lija y garantizar una planitud aceptable de las caras buscando formar la cara de raíz de 1/8”en cada borde biselado para acomodar las piezas con una separación de 1/8”y unir los candados en cada extremo

Ilustración 17 ensamble previo de apéndices y posicionamiento de partes

Los candados o apéndices son ampliamente utilizados para evitar que las dilataciones y posteriores contracciones, e inclusive, las mismas deformaciones térmicas alteren la perpendicularidad de las piezas generando desalienaciones que comprometerían el cupón y los posteriores ensayos.

Cuando se tiene este conjunto de partes pre-ensamblado se recolocan las platinas según la posición a calificar, procurando que exista el espacio suficiente debajo de la separación mencionada previamente, para luego ajustar la corriente en CDEP dentro del intervalo de 395 IPM a 425 IPM para el caso particular del espesor de ½”,

40

utilizando un metal de descarte para comprobar que las condiciones de soldadura son buenas para que se puedan dar fácilmente las oscilaciones con la antorcha teniendo la posición horizontal plana.

Inmediatamente se comienza el proceso de soldadura encendiendo el arco en el punto más conveniente establecido por el soldador, buscando mantenerlo al principio de la abertura de la raíz hasta que forme el orificio de penetración y de esta manera empezar a construir el cordón o pase de raíz, el cual es el más importante de todos los cordones ya que cumple con la función de generar la primera fusión entre las dos platinas, además de servir de soporte para los posteriores cordones.

Ilustración 18 Primer cordón de soldadura para la pasada de raíz

A pesar de que el proceso semiautomático GMAW es uno de los más limpios en términos de inclusiones de escorias y de salpicaduras nocivas, por protocolo se procede a limpiar la primera pasada para posteriormente depositar la segunda, empezando nuevamente en la parte de debajo de la unión, sosteniendo un arco de longitud normal y soldando de forma horizontal plana efectuando el movimiento oscilatorio circular o bien se puede emplear de zigzag en C, deteniéndose en los lados para evitar convexidad en la superficie de la soldadura.

41

Ilustración 19 Cordones posteriores para las pasadas de relleno de la junta.

Para las pasadas adicionales se debe seguir soldando de la misma manera procurando dejar entre 1/16” y 1/32” de espacio libre para servir como guía para el pase final

La última pasada debe estar aproximadamente 1/16”por encima de la superficie de la placa. Si el refuerzo es excesivo se pueden generar muescas o mordeduras (socavado) o una zona de concentración de esfuerzos que puede hacer que la soldadura se fracture muy por debajo de sus valores regulares trabajo al momento de entrar en servicio, o para este caso específico, si hubiese la necesidad de realizar los ensayos mecánicos pertinentes.

Ilustración 20 Cupón de prueba terminado.

Una vez completado el procedimiento de soldadura, se procede a la extracción de una muestra que proporciones una visión general de todas las formaciones microestructurales que se desarrollaron al momento de la aplicación del calor necesario para unir las partes del cupón.

42

Basados en las recomendaciones de la norma en la cual se referenció este proyecto, se procede a sustraer la probeta de estudio a las coordenadas que se muestran a continuación.

Ilustración 21 indicaciones para la obtención de una muestra de una junta soldada.29

Para la obtención de las probetas se recurrió al corte en frio de sierra sinfín, ya que de otra manera se alterarían significativamente las propiedades físicas, mecánicas y microestructurales obtenidas luego del arduo proceso que se ha llevado hasta el momento, esto si se emplearan cortes químicos y térmicos como lo son el proceso oxiacetilénico y el proceso de plasma respectivamente.

29 Código ASME IX, estándar de clasificación para los procesos de soldadura procedimientos, soldadores, soldadura fuerte, y operadores de soldadura. Pág 164

43

Ilustración 22 Muestra tomada del cupón de prueba terminado.

Por lo general la sección transversal de una muestra es la que más a menudo se utiliza para observar y documentar macroestructuras conjuntas y las Microestructuras de una unión soldada.30 A continuación se presenta detalladamente cada una de las secciones que se pueden obtener de una junta soldada y sus respectivas aplicaciones.

Ilustración 23 Secciones utilizadas en el examen metalográfico de las uniones soldadas.31

30 ASM international HANDBOOK VOLUME 9, Metallography and Microstructure 1993 31 Ibid

44

Tabla 10 Descripción de las aplicaciones de las secciones utilizadas normalmente para un examen metalográfico 32

Sección Usos

Transversal Geometría del Cordón

Caracterización de la Junta

Estructura de la Solidificación

Documentación de los defectos

Grietas por la contracción de la solidificación

Grietas debajo del cordón

Grietas del talón

Grietas por hidrogeno

Grietas longitudinales del metal de soldadura

Gritas de la raíz del metal de soldadura

Atrapamiento de escoria

Fusión incompleta

Inadecuada penetración de junta

Sobremontas

Socavado

porosidades

Longitudinal Estructura de la Solidificación

Documentación de los defectos

Grietas del metal base en la zona afectada por el calor transversal

Grietas del metal de soldadura Transversal

Normal a la dirección de solidificación Caracterización de la solidificación celular o dendrítica

Normal Estructura de la Solidificación

Documentación de los defectos

Grietas por la contracción de la solidificación

Grietas por hidrogeno

Superficie Superior * Apariencia de la junta

Documentación de los defectos

Golpe de Arco

Salpicaduras

Porosidades(sopladuras)

Grietas por cráteres en el metal de soldadura

Grietas del metal base en la zona afectada por el calor transversal

Grietas del metal de soldadura Transversal

Grietas del talón

Grietas longitudinales del metal de soldadura

* La preparación de las secciones de metal de soldadura requiere las mismas precauciones que las

de forjado y material de fundición. Suficiente material debe ser eliminado durante el rectificado para eliminar los efectos térmicos y mecánicos de desbastado o aserrado . Se debe entonces tener cuidado en mantener el plano de la sección adecuada, en particular cuando la sección se utiliza para tales como mediciones del área del talón, la profundidad de la fusión, o la relación de aspecto del grano.

32 ASM international HANDBOOK VOLUME 9, Metallography and Microstructure 1993 p 1260-1282

45

14. PREPARACIÓN DE LAS MUESTRAS PARA OBSERVACIÓN

Una vez habiendo reducido las muestras a su tamaño final de trabajo, se deben preparar para el siguiente paso dentro del procedimiento de observación metalográfico, el cual es el alistamiento de la superficie a examinar. Para tal efecto se requiere de un trabajo bastante dedicado al momento de eliminar imperfecciones y rayaduras producto del proceso de corte.

Con el fin de generar una superficie aceptable para ser evaluada en el microscopio, se recurre a una serie de pliegos de papel de lija, los cuales cuentan con un determinado número de granos por pulgada cuadrada, que van desde la lija 200, 300, 400, 600, 1000, 1500 y 2000 en este caso, a lo que le sigue un brillo adicional con la maquina pulidora metalográfica Metkon de 2 platos Forcipol, discos textiles de materiales como gamuza, paño, terciopelo y tejidos de fibras suaves junto con una suspensión de óxido de aluminio que finalmente dejan un acabado especular como el que se muestra en la siguiente imagen.

Ilustración 24 Muestra lista para la preparación metalográfica.

Posterior a esto, se procede con un ataque químico selectivo con agente decapante sobre la superficie de estudio, de manera que se puedan diferenciar más fácilmente los microconstituyentes y las zonas obtenidas producto del aporte térmico del proceso de soldadura

Los reactivos de ataque selectivos son ampliamente utilizados para metalografía cuantitativa, en particular si se realiza utilizando un dispositivo automatizado. En

46

cualquier caso, el proceso debe realizarse cuidadosamente para revelar la microestructura con claridad. 33

Esta discriminación selectiva tanto de zonas como de fases requirió de un reactivo de ataque de propósito general conocido como nital 5%, el cual está compuesto por un 95% de alcohol etílico y de un 5% de ácido nítrico, los cuales, mezclados de manera uniforme generan la solución acuosa que permite la diferenciación de los elementos a estudiar. Solo con una breve exposición directa de la probeta por un periodo de aproximadamente unos 10 a 15 segundos se logra visualizar de manera global lo que se está buscando, todo esto mientras se lograba la relación correcta de todas las variables involucradas en el proceso, para de esta forma poder proceder a las respectivas observaciones en los equipos ópticos pertinentes.34