EDAR Aduna | - FuturENVIRO | Proyectos, Tecnología y...

Transcript of EDAR Aduna | - FuturENVIRO | Proyectos, Tecnología y...

EDAR del Oria Medio en Aduna (Guipúzcoa)

Oria Medio WWTP in Aduna (Guipúzcoa)

EDA

R A

du

na

| W

WTP

Ad

un

a

www.futurenviro.es | FuturEnviro | Septiembre September 2013

Con fecha 18 de Marzo de 2008 la Diputación Foral de Guipúz-coa adjudicaba la “Redacción de Proyecto, Ejecución y Puesta en Servicio de la Estación de Aguas Residuales del Oria Medio en Aduna” a la UTE EDAR Aduna (Construcciones Amenabar S.A., Acciona Agua S.A.U.). Las obras finalizaron con éxito en Julio de 2012.

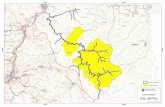

La planta que fue inaugurada a principios de mayo, tiene un caudal de 28.080 m3/día, aumentando en tiempo de lluvia has-ta 128.000 m3/d, dando servicio a una población equivalente de 115.317 correspondiente a los municipios de Legorreta, Amezketa, Abaltzisketa, Baliarrain, Orendain, Ikaztegieta, Alegi, Altzo, Be-launtza, Ibarra, Tolosa, Hernialde, Anoeta, Irura, Asteasu, Zizurkil, Villabona, Aduna y Andoain, incluyendo las aguas de origen in-dustrial.

La EDAR se encuentra en el término municipal de Aduna, en una vega situada en la orilla izquierda del río Oria, cerca de la confluencia del municipio de Aduna con los de Villabona y Andoain.

La infraestructura tiene, en total, 20.000 m2 y dispone de cuatro edificios principales: el destinado al pretratamiento, el de lodos, el de aireamiento del biológico y el edificio de control, que incluye tanto la sala de control como el laboratorio.

La infraestructura consta de nueve interceptores generales y de numerosos colectores secundarios. El conjunto de los intercepto-res tiene una longitud de 33,8 km y ha tenido un coste de 61 M€. Uralde es la última de las 13 grandes depuradoras que conforman la red del territorio.

On March 18th 2008, the Guipúzcoa Provincial Government awarded the contract for the Design, Construction and Commissioning of the Oria Medio Waste Water Treatment Plant in Aduna to the EDAR Aduna consortium (Construcciones Amenabar S.A., Acciona Agua S.A.U.). The work was successfully completed in July 2012.

The plant was inaugurated at the beginning of May and treats a flow of 28,080 m3/day, which increases in rainy periods to a maximum of 128,000 m3/d. It serves a population equivalent of 115,317, corresponding to the municipalities of Legorreta, Amezketa, Abaltzisketa, Baliarrain, Orendain, Ikaztegieta, Alegi, Altzo, Belauntza, Ibarra, Tolosa, Hernialde, Anoeta, Irura, Asteasu, Zizurkil, Villabona, Aduna and Andoain. Water from industrial sources is also treated at the plant.

The WWTP is located in the municipality of Aduna, in a meadow situated on the left bank of the River Oria, near where Aduna meets the municipalities of Villabona and Andoain.

The infrastructure has a total surface area of 20,000 m2 and has four main buildings: the pretreatment building, the sludge building, the biological treatment aeration building, and the control building. The latter building includes both the control room and the laboratory.

The infrastructure is made up of nine general interceptors and numerous secondary pipelines. The interceptors have a combined total length of 33.8 km and required investment of €61 million. Uralde is the latest of the 13 large-scale treatment plants that form part of the territorial network.

EDA

R A

du

na

| W

WTP

Ad

un

aFu

turE

nvi

ro |

Sep

tiem

bre

Sep

tem

ber

201

3

www.futurenviro.es 91

LINEA DE AGUA

Llegada del agua bruta

El efluente a tratar se recibe en las instala-ciones a través de un conducto que parte de la arqueta de reunión de los dos colectores que recogen el agua de las dos cuencas y con-duce el agua al pozo de gruesos

En el pozo se realiza un desbaste mediante dos rejas de 80 mm de paso y una cuchara bi-valva Blug de 300 l de capacidad accionada mediante puente grúa GH de 5.000 kg, para recogida de residuos.

Los residuos recogidos por la cuchara son depositados para su eva-cuación en un contenedor de 6 m3 de capacidad. Dicho contenedor está depositado en una zona de escurrido al objeto de permitir el escurrido de la cuchara bivalva.

El pozo de gruesos está dotado, asimismo de un aliviadero de seguridad de 7,5 metros de longitud. Este aliviadero tiene ca-pacidad para vehicular el caudal máximo de llegada al colector de by-pass.

Anexo al pozo de gruesos se dispone el depósito de 30 m3 de capa-cidad para almacenamiento de los residuos procedentes de fosas sépticas de las comunidades cercanas a la depuradora. El depósito está dotado con un agitador sumergible Flygt de 1,5 kW de potencia para evitar sedimentaciones innecesarias.

Previamente a la introducción de dichos residuos al proceso de de-puración, se procede a su tratamiento mediante tamizado. Para ello, se utiliza un tamiz rotativo de 6 mm de paso de Huber con una ca-pacidad máxima de 20 m3/h.

El equipo para tamizado de fangos Huber-Rotamat está compuesto por un tamiz instalado en un contenedor al cual alimenta directa-mente la cisterna que transporta los fangos a tratar e incorpora limpieza automática, tornillo transportador y prensa de residuo.

Los residuos tamizados son recogidos y almacenados en contene-dor previo envío a vertedero.

El pozo de gruesos comunica con el pozo de bombeo de agua bruta, en el que se instalaron 6 bombas sumergibles Flygt (900 m3/h). Es-tas bombas sumergibles son de configuración antideflagrante Eex, al considerarse dicho pozo de bombeo espacio confinado y dotadas de rodetes anti-atascos, paso integral.

La regulación del caudal bombeado lo realizamos mediante varia-dores de frecuencia Power Electronics, uno por bomba.

La impulsión se realiza de forma independiente por unidad de bombeo, mediante conducciones realizadas íntegramente en acero inoxidable AISI 316, descargando éstas en una canal que da entrada al desbaste.

WATER LINE

Raw water intake

The effluent to be treated is received through a pipeline that leads from the chamber joining the two pipelines that take the water from the two river basins. From here, it is sent to the large-particle well.

In this well, filtering is carried out by means of two bar screens with a passage size of 80 mm and a Blug clamshell grab with a capacity of 300 l. The latter is operated by means of a 5,000 kg overhead crane.

The waste collected by the grab is deposited in a container with a capacity of 6 m3 for subsequent removal from the plant. This container is arranged in a drainage zone to facilitate the draining of liquid from the clamshell grab.

The large-particle well is also fitted with a safety spillway of 7.5 metres in length. This spillway has the capacity to carry the maximum plant inflow to the by-pass pipeline.

A tank with a capacity of 30 m3 is positioned alongside the large-particle well to store the waste from the septic tanks of communities located in the vicinity of the WWTP. This tank is equipped with a Flygt submersible mixer with a power output of 1.5 kW in order to prevent unnecessary sedimentation.

Prior to entering the treatment process, this waste undergoes screening. For this purpose, a Huber rotary screen with a mesh size of 6 mm and a maximum throughput of 20 m3/h is installed.

The screened waste is collected and stored in a container prior to being sent to landfill.

The large-particle well is connected to the raw water pumping well. The latter is fitted with 6 Flygt submersible pumps (900 m3/h). Because the pumping well is considered to be a confined space, these submersible pumps have an EEX flameproof configuration and feature non-clog, free-flow impellers.

Each pump is fitted with a Power Electronics frequency converter to regulate the flow of pumped water.

Pumping is carried out independently by each pumping unit through pipes made entirely of AISI 316 grade stainless steel, which discharge the water into a channel that acts as an inlet to the filtering process.

EDA

R A

du

na

| W

WTP

Ad

un

aFu

turE

nvi

ro |

Sep

tiem

bre

Sep

tem

ber

201

3

www.futurenviro.es 93

FuturEnviro | Septiembre September 2013

ww

w.f

utu

ren

vir

o.e

sED

AR

Ad

un

a |

WW

TP A

du

na

94

Desbaste

Está formado por dos canales equipados de 1 m de ancho con ta-mices de finos Quilton de 6 mm de luz de paso, de las siguientes características:

La velocidad de paso en el canal de desbaste a caudal máximo, es de 0,91 m/seg. Se han instalado compuertas motorizadas CMO a la entrada y a la salida de cada uno de los dos canales, de forma tal que las líneas de desbaste entren en servicio de forma automática, en función del caudal de agua bruta de llegada a planta.

El tamiz propuesto está realizado en todas sus partes mecánicas en acero inoxidable AISI-316L, disponiendo de un sistema de limpieza por agua a presión de la zona de descarga, enviando el escurrido al canal de desbaste. El rechazo de tamiz se recoge mediante un tornillo de transporte, de eje hueco, cerrado y unido solidariamente mediante la correspondiente tolva de descarga al tamiz. Posterior-mente es depositado en contenedor de residuos.

Todo el desbaste, tanto canales como contenedores, se encuentran en un edificio común dispuesto para tal fin, lo que permitiría reali-zar un tratamiento del aire para su desodorización en caso de re-sultar necesario. El edificio dispone de la suficiente amplitud para permitir la carga de contenedores cómodamente y el paso de per-sonas, herramientas y equipos. Las aguas de escurridos y limpiezas retornarán al pozo de bombeo de agua bruta.

Desarenado - desengrasado

La obra está dimensionada para el caudal máximo previsto de dimen-sionamiento del pretratamiento, mediante dos canales de desarenado-desengrase de 16 m de longitud con un caudal punta de 13,3 m3/m2/h. Los desarenadores-desengrasadores están equipados con compuertas motorizadas de entrada de CMO en las que se ha respetado el mismo principio que en el desbaste, de que puedan pasar los sólidos flotantes, grasas, boquillas de cigarrillos, etc., elementos que han atravesado el desbaste y que los podemos detener en la zona de desengrase.

El equilibrio hidráulico en los canales de desarenado y desengrase se consigue mediante el vertedero instalado a la salida de los mis-mos. De esta forma aseguramos también un nivel de agua fijo para eliminar más fácilmente las grasas y flotantes. Los canales están barridos por un puente Daga, cada uno, con movimiento de vaivén del que van suspendidos las rasquetas de fondo para reducir los de-pósitos en las pendientes de ambos canales y las rasquetas de su-perficie, con elevación por contrapeso, para colectar los flotantes, de 1,5 m de longitud igual a la anchura del canal de recogida de grasas.

Las arenas y los depósitos se recogerán en el fondo de los canales y se extraen mediante bombas que se mueven solidariamente al puente, regulable manualmente en su altura de aspiración, y que están especialmente concebidas para este trabajo, una por canal.

Filtering

The filtering line consists of two fully equipped channels of 1 m in width, fitted with Quilton fine particle screens with a mesh size of 6 mm. The filtering channels have a maximum flow speed of 0.91 m/sec. CMO motorised sluice gates are installed at the inlet and outlet of each of the two channels so that the filtering lines go into operation automatically in accordance with the flow of raw water received at the plant.

All the mechanical components of the filtering screen installed are made of AISI-316L grade stainless steel. A pressurised water cleaning system is installed in the discharge area and runoff is sent to the filtering channel. Screen reject is collected by means of an enclosed hollow shaft screw conveyer which is connected to the screen discharge hopper. The reject is then deposited in a waste container.

The entire filtering process, including channels and containers, is located in a common building fitted out for the purpose. This facilitates air treatment for odour control if necessary. The building is sufficiently spacious to enable the loading of containers and the passage of staff, tools and equipment. Drained and cleaning water is returned to the raw water pumping well.

Degritting - degreasing

The structure is sized to treat the maximum expected flow from pretreatment. It consists of two degritting-degreasing channels of 16 m in length, with a peak flow of 13.3 m3/m2/h. The degritters-degreasers are equipped with CMO motorised sluice gates for inlet, using the same principle as that for filtering, in the sense that floating solids, grease, cigarette ends, and elements that have passed through the filtering process can be removed in the degreasing area.

Water balance in the degritting and degreasing channels is achieved by means of the spillway installed at the exit to the channels. In this way, a fixed water level is also ensured to facilitate the removal of grease and floating particles. Each of the channels is fitted with a Daga bridge scraper, which sweeps the channel in a to-and-fro movement to enable the bottom scrapers to reduce the quantity of material deposited on the slopes of the two channels. The surface scrapers, which feature elevation by counterweight, collect the floating particles. These scrapers have a length of 1.5 m, corresponding to the width of the degreasing channel.

Grit and deposits are collected at the bottom of the channel and are removed by means of pumps which move in harmony with the overhead crane. The aspiration height of these pumps can be manually regulated and the pumps are specially designed for this operation. One pump is installed for each channel.

Two pumps, one per channel, of 30 m3/h at 2 wcm are installed for grit extraction.

Para la extracción de las arenas se han instalado dos bombas, una por canal, de 30 m3/h a 2 mca.

Estas bombas alimentan unos canales de recogida de la mezcla agua-arena para conducirla al clasificador escurridor de arena Daga. El equipo con una longitud de 4.400 mm permite escurrir las arenas y descargarlas en un depósito de 1.200 litros. Para la elimina-ción de las grasas es necesaria la emulsión de las mismas, realizán-dose, por el sistema de distribución de aire, mediante burbuja fina con turbinas sumergibles Tsurumi, mediante 2 aireadores por línea con una potencia unitaria de 2,2 kW.

Los flotantes y grasas generados en el desarenado-desengrase, los retornos de los flotantes de decantación y en general todos los so-brenadantes, se envían para su espesamiento a desnatador de la em-presa Daga, formado por un sistema de rascado continuo que envía los elementos flotantes a un contenedor. La superficie unitaria de rascado es de 3 m2, apta para un caudal máximo de 30 m3/h.

El conjunto de equipos que forman el desengrase, desnatadores y contenedores, se encuentran en el interior del edificio de pretrata-miento, confinando de esta forma los posibles olores que se puedan producir facilitando la futura instalación de un tratamiento para los mismos. Para el vaciado de los canales de desarenado se proyecta la instalación de pasamuros de 200 mm en AISI 316-L, con válvulas de compuerta manuales.

Medida y regulación del caudal

A la salida del desarenado-desengrase se realiza la medida de cau-dal electromagnético Siemens de 900 mm de diámetro colocado en tubería de 1.200 mm, con sus correspondientes reducciones, permitiendo mantener una velocidad a caudal medio superior a 0,5 m/s para una correcta medida. El medidor se encuentra aislado me-diante compuerta motorizada.

Arqueta de reparto a decantación primaria

En esta arqueta se reparte el agua residual tras el proceso de pre-tratamiento mediante compuertas motorizadas de CMO a los tres decantadores.

Cuando el caudal es inferior o igual al caudal punta de diseño del tratamiento biológico, 1.915 m3/h, funcionan dos unidades como decantadores primarios, entrando la totalidad del agua decanta-

da al proceso biológico. Exis-te también la posibilidad de puentear los decantadores entrando el agua directamen-te del pretratamiento al trata-miento biológico. Para esto se ha previsto un vertedero en la propia arqueta de reparto y una compuerta de by-pass.

Cuando el caudal sea superior a los 1.915 m3/h e inferior a 5.314 m3/h la totalidad del caudal puede ser tratado en decanta-ción primaria funcionando las tres unidades, pasando un cau-dal máximo de 1.915 m3/h de agua decantada al tratamiento biológico y aliviando el resto al río. También en este caso el agua que se envíe al biológico puede puentear la decantación primaria.

These pumps feed collection channels for the water-grit mix and these channels send the mix to the Daga grit classifier. This unit, which has a length of 4,400 mm, dewaters the grit and deposits it in a 1,200-litre tank.

The grease needs to be emulsified for removal and this is carried out by means of the air distribution system, which consists of two Tsurumi fine bubble submersible aerators per line, each with a power output of 2.2 kW. The floating matter and grease generated in the degritting-degreasing process, along with the floating matter from settling and all supernatants in general, are sent for thickening to a skimmer. This skimmer utilises a continuous skimming system which sends the floating matter to a container. The unitary skimming surface area is 3 m2, which provides for a maximum flow of 30 m3/h.

The degreasing, skimming and container equipment is housed in the pretreatment building, thereby confining any odours that may be produced in the process and facilitating the possible future installation of odour control equipment. 200 mm wall bushings made of AISI 316-L grade steel with manual sluice valves are installed for the emptying of the degreasing channels.

Flow metering and regulation

Flow regulation takes place at the outlet to degritting-degreasing. A Siemens electromagnetic flow meter of 900 mm in diameter, positioned in a pipe of 1,200 mm, with corresponding flow reductions, enables an average flow speed of over 0.5 m/s to be maintained for precise measurement. The meter is isolated by means of a motorised sluice gate.

Distribution chamber to primary settling

In this chamber, subsequent to undergoing pretreatment, the wastewater is distributed by means of CMO motorised sluice gates to the three settling tanks.

When the flow is less than or equal to the design peak flow of 1,915 m3/h to biological treatment, two of the units function as primary settlers and the total flow of decanted water enters the biological process. There is also an option to bypass the settling tanks, in which case the water goes directly from pretreatment to biological treatment. For this purpose the distribution chamber features a spillway and a by-pass sluice gate.

When the flow is greater than 1,915 m3/h and less than 5,314 m3/h, the entire flow can be treating in primary settling with the three units in operation. A maximum flow of 1,915 m3/h of decanted water goes to biological treatment and the rest is sent to the river by means of spillway. The water sent to biological treatment can also bypass primary settling in this case.

EDA

R A

du

na

| W

WTP

Ad

un

aFu

turE

nvi

ro |

Sep

tiem

bre

Sep

tem

ber

201

3

www.futurenviro.es 95

Decantación primaria

Para el proceso de decantación primaria se han previsto tres decan-tadores circulares de 30 m. de diámetro y una altura sobre vertede-ro de 3,8 m con un caudal medio de 0,55 m3/m2/h.

Los decantadores primarios están dotados de una pasarela de 1 m de ancho con suelo en tramex.

El vaciado de los decantadores cuando funcionan como tanque de laminación se realiza mediante dos bombas (1+1R) sumergibles en cámara seca de marca Flygt, ubicadas en la arqueta de reparto, con un caudal unitario de 310 m3/h y 5 mca.

Los flotantes son conducidos hasta un cajón de recogida desde don-de acceden a una arqueta de bombeo, para su impulsión, mediante bombas sumergibles Flygt de 10 m3/h de capacidad, a la obra de desnatado situada en el pretratamiento. Se ha previsto una arqueta única para todos los decantadores

La extracción de fangos se realiza desde el fondo de los decanta-dores mediante tubería de 200 mm desde donde los fangos son bombeados por 4 (3+1R) bombas sumergibles Flygt con instalación en seco, hacia espesamiento por gravedad.

El agua decantada accede a la obra de reparto, siendo conducida al tratamiento biológico, mientras que la diferencia entre éste y el cau-dal máximo se alivia al by-pass general de planta. Por otra parte, y en la misma obra de reparto, se dispone de un vertedero de seguridad de acceso directo a by-pass, pudiéndose realizar el by-pass del tratamien-to biológico completo, se instala también una compuerta CMO para realizar esta maniobra de manera más rápida si así fuera necesario.

En esta misma arqueta se ha instalado una pequeña compuerta motorizada CMO que nos permite mezcla agua desarenada con agua decantada para aumentar la carga en el SBR si así fuese ne-cesario.

Producción de fangos primarios

La producción de fangos primarios es de 5.371 kg/d que son condu-cidos al proceso de espesamiento de fangos por gravedad mediante bombas 4 (3+1R) sumergibles con un caudal unitario de 45 m3/h.

Este bombeo está totalmente automatizado por niveles, incluyen-do un sistema de arranque permutado que permite utilizar las bombas por igual.

Los fangos primarios son bombeados y medidos por caudalímetro electromagnético para su posterior tratamiento mediante tamiza-do y espesador de gravedad de Daga.

Primary settling

Three circular settling tanks with a diameter of 30 m and an average flow of 0.55 m3/m2/h are installed for primary settling. These tanks are arranged at a height of 3.8 m over a spillway.

The primary settling tanks have a walkway of 1 m in width fitted with tramex flooring.

Emptying of these tanks when they function as stormwater tanks is carried out by two Flygt horizontal centrifugal pumps (1+1 standby) with a unitary flow of 310 m3/h at 5 wcm. These pumps are housed in the distribution chamber.

The floating matter is sent to a collection container. From here, it goes to the pumping chamber to be sent by Flygt submersible pumps of 10 m3/h to the skimming process housed in the pretreatment area. All the settling tanks are served by a single chamber.

Sludge is removed from the bottom of the settling tanks through a pipe of 200 mm 4 (3+1 standby) Flygt submersible pumps in a dry-well installation pump the sludge to gravity thickening.

The decanted water goes to the distribution chamber in order to be sent to biological treatment. The surplus flow above the maximum flow to biological treatment is sent by spillway to the WWTP’s general by-pass pipeline. The distribution chamber has a safety spillway that flows directly to by-pass, thereby bypassing biological treatment completely. A CMO sluice gate is also installed to carry out this operation more quickly if necessary.

A small CMO motorised sluice gate in the same chamber enables degritted water to be mixed with decanted water to increase the load in the SBR if necessary.

Primary sludge production

The production of primary sludge is 5,371 kg/d. This sludge is sent to the gravity sludge thickening process by 4 (3+1 standby) submersible pumps with a unitary capacity of 45 m3/h.

This pumping is fully automated by levels and includes a switching system for start-up that enables all pumps to be used on an equal basis.

The primary sludge is pumped and measured by an electromagnetic flowmeter for subsequent screening and and treatment in a Daga gravity thickener.

EDA

R A

du

na

| W

WTP

Ad

un

aFu

turE

nvi

ro |

Sep

tiem

bre

Sep

tem

ber

201

3

www.futurenviro.es 97

FuturEnviro | Septiembre September 2013

ww

w.f

utu

ren

vir

o.e

sED

AR

Ad

un

a |

WW

TP A

du

na

98

Tratamiento biológico

Dado que los caudales iniciales de llegada a planta no van a alcan-zar los de diseño, se ha optado por la posibilidad de usar un decan-tador como tanque de laminación, de forma que podamos alimen-tar el SBR con un caudal constante, con lo que se consigue una mejor en el funcionamiento del mismo y se reducen los costos de explotación.

Como los caudales iniciales de tratamiento van a ser aproximadamente el 60% del caudal de di-seño futuro, por lo que se decidió equipar úni-camente 5 líneas con la idea de trabajar con cuatro permitiendo tener una de reserva.

De igual manera de las 9 soplantes inicia-les, se instalaron 7 en la fase actual, dejan-do todas las tuberías de aire enterradas previstas para la instalación futura de las otras dos soplantes. El reactor SBR diseñado para la EDAR de Aduna funciona con llenados intermitentes con ciclos de 6 horas de dura-ción, llenándose cada reactor durante dos horas, el tiempo para sedimentar es algo superior a las 2h.

El tratamiento biológico con un caudal medio de diseño en tiempo seco al tratamiento biológico de 1.170 m3/h y un caudal punta de 1.915 m3/h consta de:

• Cubas de aeración de 4.631 m3 cada línea, 27.783 m3 totales.• Válvulas manuales CMO y automáticas de guillotina (CYL) (una

unidad por línea) para aislamiento y control de la entrada de agua pretratada al proceso.

• Válvulas manuales (CMO) y automáticas (CYL) (una unidad por línea) para aislamiento y control de la salida de agua tratada del proceso.

• 5 agitadores de superficie de la marca ITT con una potencia de 30 kW para las fases de desnitrificación (uno por línea)

• 5 decantadores flotantes ITT para extracción de agua decantada a canal de salida Se proyecta la instalación de seis (6) decanta-dores flotantes, uno para cada línea, para la extracción del agua decantada. Uno de los requisitos fundamentales es colocar cada decantador lo más alejado posible de la purga de fangos de cada reactor puesto que el proceso de bombeo de los fangos en exceso, puede provocar la suspensión del lecho de fangos.

• Inyección de aire con difusores de membrana (6.000 unidades totales).

• Se adoptan 6 (4+2R+1) soplantes MPR de 4.700 Nm3/h, una para cada reactor más dos de reserva, y 1 soplante de apoyo, de tal for-ma que en situaciones en las que es necesario suministrar grandes caudales de aire funcionen una soplante y otra de apoyo. En esta EDAR se instalan un total de 7 soplantes, una por cada uno de los cuatro tanques equipados, más las dos de reserva y la de apoyo.

• Los fangos en exceso generados en el proceso son bombeados me-diante 7 bombas sumergibles Flygt (6+1R) colocadas dentro de las cu-bas de reacción, una unidad por línea una de las cuales es de reserva en taller al depósito de almacenamiento de fangos en exceso de 613 m3 de capacidad. Dicho depósito está dotado de un agitador sumer-gible para evitar la sedimentabilidad indeseada de dichos fangos.

• 5 sistemas de extracción de flotantes de ITT.• Dosificación de cloruro férrico para precipitación química del fós-

foro, mediante un depósito de 30 m3. La dosificación se realiza me-diante 3 bombas (2+1R) de 30 l/s de caudal unitario, realizándose en la arqueta de reparto al tratamiento biológico (co-precipitación).

• Para evitar o minimizar la formación de filamentosas, se realiza la dosificación de hipoclorito sódico en la cuba y/o en la recircula-ción de fangos. El hipoclorito se almacenará en dos depósitos de 1.000 l de capacidad unitaria, siendo dosificado mediante 3 bom-bas (2 + 1R) dosificadoras de 5 l/h de capacidad.

Biological treatment

Given that initial inflows to the plant are lower than design flow levels, it was decided to use a settling tank as a stormwater tank so that the SBR can be fed at a constant flow, thereby improving

the operation of the reactor, whilst reducing operating costs.

As initial treatment flows are approximately 60% of the design flow,

it was decided to equip only 5 lines, with 4 going into operation and the remaining line being used as a backup.

Similarly, only 7 of the total of 9 blowers were installed during this stage, although all embedded

air conduits were installed in preparation for the future installation

of the remaining 2 blowers. The SBR designed for the Aduna WWTP operates

with intermittent feeding in cycles of 6 hours. Each reactor is filled for an hour and

the sedimentation time is a little over 2 hours.

Biological treatment, which has an average dry-weather design inflow of 1,170 m3/h and a peak flow of 1,915 m3/h consists of:

• Aeration vessels of 4,631 m3 per line, 27,783 m3 in total.• CMO manual valves and CYL automatic knife gate valves (one

per line) to isolate and regulate the inflow of pre-treated water.• CMO manual and CYL automatic valves (one per line) to isolate

and regulate the outflow of treated water from the process.• 5 ITT surface agitators with a power rating of 30 kW for the

denitrification stages (one per line)• 5 ITT floating decanters for the extraction of decanted water

to the outlet channel. It is planned to install six (6) floating decanters, one for each line, for the extraction of decanted water. A basic requirement is to arrange each decanter as far as possible from the sludge drainage point of each reactor, due to the fact that the pumping of excess sludge could cause the suspension of the sludge bed.

• Injection of air with membrane diffusers (6,000 in total).• 6 blowers (4+2 standby +1 support) blowers of 4,700 Nm3/h

are installed, one for each reactor plus two standby blowers and an additional support blower. In this way, when large streams of air are required, a blower and a support blower are put into operation. A total of 9 blowers are installed at this WWTP, one for each of the four equipped tanks, plus the two standby blowers and the support blower.

• The excess sludge generated in the process is pumped by means of 7 (6+1 standby) Flygt submersible pumps positioned within the reactors. There is one pump per line, and the remaining pump is a standby pump. These pumps send the excess sludge to the excess sludge storage tank, which has a capacity of 613 m3. This tank is fitted with a submersible agitator to prevent the unwanted sedimentation of the sludge.

• 5 systems for the removal of floating matter.• Ferric chloride dosing for chemical precipitation of phosphorus

in a 30 m3 tank. Dosing is carried out by means of 3 pumps (2+1 standby) with a unitary flow of 30 l/s in the distribution chamber to biological treatment (co-precipitation).

• To prevent or minimise the formation of filamentous fungi, sodium hypochlorite dosing is carried out in the reactor and/or recirculation of sludge. The hypochlorite is stored in 2 tanks, each with a capacity of 1,000 l, and dosed by means of 3 dosing pumps (2 + 1 standby) with a capacity of 5 l/h.

LINEA DE FANGOS

Tamizado de fangos primarios

Previo al proceso de espesamiento de fangos primarios en un tamiz rotativo de 2,5 mm de paso, dichos fangos son sometidos a un ta-mizado con objeto de eliminar sólidos y fibras que puedan afectar al posterior proceso, tanto de espesamiento como de digestión. El tamiz previsto lleva incorporado el tornillo transportador, por lo que el residuo sale directamente al contenedor de almacenamiento.

Espesamiento de fangos primarios

El espesamiento de fangos primarios por gravedad se realiza me-diante un espesador Daga cubierto de 10,0 m de diámetro. El sis-tema de rasquetas es de arrastre central y dispone de un sistema automático de izado, en caso de atascamiento.

La extracción de fangos en la decantación primaria es de 5.371 kg/d y su extracción del espesador se realiza mediante una bomba Netzsch que impulsa los fangos espesados al depósito de almace-namiento y una válvula PIC de reserva.

El sobrenadante del espesador es recogido en el depósito de efluen-tes donde se junta al efluente de deshidratación, para su posterior tratamiento. El espesador puede ser vaciado a cabeza, si fuera nece-sario, para lo que se ha dispuesto una tubería de diámetro 200 mm, con sus correspondientes válvulas de compuerta.

Espesamiento de fangos biológicos

Del depósito de almacenamiento de fangos biológicos se bombean los fangos al espesamiento por flotación mediante 2 (1+1R) bombas Netzsch de husillo excéntrico 55 m3/h y 15 mca. El espesamiento de fangos biológicos por flotación se realiza mediante una unidad de Tecexsa de 8 m de diámetro. El espesador de fangos biológicos de Tecexsa, para la depuradora de Aduna, se diseño para una capaci-dad de 55 m3/h y 6000 ppm, para alcanzar fangos espesados por encima del 4%. Tecnológicamente, Tecexsa ha incluido un control por pantalla táctil, en la se puede seleccionar el idioma en Euskera.

Depósito de fangos espesados

Los fangos procedentes del flotador se mezclan con los fangos pro-cedentes del espesador, en el depósito de mezcla de fangos espe-sados de 111 m3 de capacidad de almacenamiento dotado de agi-tador sumergible Flygt para realizar la mezcla adecuada y evitar la sedimentabilidad del fango. Los fangos espesados recogidos en el depósito de fangos homogeneizados son bombeados a digestión de forma independiente mediante 2 (1+1R) bombas Netzsch.

Digestión anaerobia

El fango, después de mezclarse primario y secundario, se envía al un digestor anaerobio de 4000 m3 con agitación mecánica donde se estabiliza y se elimina materia orgánica.

Teniendo en cuenta las pérdidas en los intercambiadores, adoptamos un equipo de calefacción de 350.000 Kcal/h de capacidad total de inter-cambio. El intercambiador instalado es de tipo espiral frente al de tubos, por su mayor capacidad de intercambio y su compacta construcción. Con las calderas de Alfa Laval y el intercambiador de calor, también de Alfa Laval, se eleva al fango a una temperatura de entre 34 y 38 ºC.

Las calderas pueden funcionar con gasoil como con el gas que ge-nera el propio digestor (este es el funcionamiento normal). El gas sobrante se quema pero está proyectado para el futuro la coloca-ción de un generador para conseguir energía con el gas.

SLUDGE LINE

Primary sludge screening

Prior to the thickening of primary sludge in a rotary screen with a passage size of 2.5 mm, this sludge undergoes screening for the purpose of removing solids and fibres that might affect the subsequent thickening and digestion processes. The screen incorporates a screw conveyer so that the waste is sent directly to the storage container.

Primary sludge thickening

Primary sludge thickening by gravity is carried out in a Daga covered thickener with a diameter of 10.0 metres. The centrally driven skimmer system has an automatic elevation system in case of blockages.

The rate of sludge removal in primary settling is 5,371 kg/d and it is extracted from the thickener by means of a Netzsch pump, which sends the thickened sludge to the storage tank, and a PIC valve.

The supernatant from the thickener is collected in the effluent tank, along with the effluent from dewatering, for subsequent treatment. The thickener can also be emptied from the head of the tank if necessary. For this purpose a 200 mm pipe with corresponding gate valves is installed.

Thickening of biological sludge

The biological sludge is pumped from the biological sludge storage tank to the floatation thickener by 2 (1+1 standby) Netzsch eccentric screw pumps with a capacity of 55 m3/h at 15 wcm. Floatation thickening of biological sludge is carried out in a Tecexsa unit of 8 m in diameter. The Tecexsa bio-sludge thickener installed at the Aduna wastewater treatment plant is designed for a capacity of 55 m3 /h and 6000 ppm, for sludge thickening of over 4%. Tecexsa has also included a control touch screen, with Basque featuring amongst the language options.

Thickened sludge tank

The sludge from the floatation unit is mixed with sludge from the thickener in the thickened sludge mixing tank. This tank has a storage capacity of 111 m3 and is fitted with a Flygt submersible agitator to carry out appropriate blending and prevent sludge sedimentation. The thickened sludge collected in the homogenised sludge tank is pumped to digestion separately by means of 2 (1+1 standby) Netzsch pumps.

Anaerobic digestion

The sludge from primary and secondary settling is mixed and sent to a 4,000 m3 anaerobic digester with mechanical mixing, where organic matter is stabilised and removed.

Taking account of losses in the heat exchangers, a heating unit with a total heat exchange capacity of 350,000 Kcal/h was chosen. A spiral type exchanger was chosen rather than a tube and shell exchanger, due to the greater heat exchange capacity and the compact build. The Alfa Laval boilers and the heat exchanger, also manufactured by Alfa Laval, combine to raise the temperature of the sludge to between 34 and 38 ºC.

The boilers can run on both gasoil and the gas generated from the digester itself (the case in normal operation). The excess gas is burnt off but future plans include the installation of a generator to use this gas to generate power.

EDA

R A

du

na

| W

WTP

Ad

un

aFu

turE

nvi

ro |

Sep

tiem

bre

Sep

tem

ber

201

3

www.futurenviro.es 99

Para la construcción de la EDAR de Oria Medio en Aduna, la firma Arrospe ha colaborado en la calderería, tuberías y montaje mecá-nico de equipos comprendiendo las siguientes zonas:

• Reactores SBR.• Galerías de reactores.• Sala de soplantes.• Tubería enterrada.

Ejecutando los siguientes trabajos:

Ingeniería de detalle, fabricación y montaje de tuberías, conduc-ciones y soportes

• Calidad de materiales: acero inoxidable AISI316L.• Diámetros de tuberías desde DN 25 hasta DN800.

Montaje de equipos incluidos en las líneas de tuberías:

• Soplantes.• Cámaras de insonorización.• Reactores SBR: agitadores y decantadores flotantes.• Bombas sumergibles.• Caudalímetros.• Válvulas de guillotina, clapeta, reguladoras, mariposa, antiretornos.• Compensadores de dilatación.• Carretes de desmontaje.• Instrumentación (manómetros, sondas de temperatura, trans-

misores de nivel termostatos, presostatos etc.).

Trabajos realizados por Arrospeen la EDAR Aduna

Work undertaken by Arrospeat the Aduna WWTP

In the construction of the Oria Medio WWTP in Aduna, Arrospe worked on boilers, pipes and mechanical assembly of equipment in the following areas:

• SBR reactors.• Reactor pipe galleries.• Blowers room.• Embedded piping.

The company carried out the following tasks:

Detailed engineering, manufacture and assembly of pipes, conduits and supports

• Material quality: AISI316L grade stainless steel.• Pipe diameters from DN25 to DN800.

Installation of equipment associated with the pipelines:

• Blowers.• Soundproofing chambers.• SBR reactors: mixers and floating decanters.• Submersible pumps.• Flowmeters.• Knife-gate, flap, regulating, butterfly and check valves.• Dilation compensators.• Dismantling joints.• Instrumentation (pressure gauges, temperature probes,

level transmitters, thermostats, pressure switches etc.).

Deshidratación de fangos

La deshidratación de los fangos se realiza mediante un único filtro prensa de Tefsa de 130 placas de polipropileno de 2x1,5 m con cau-dal unitario 16 m3/h y dado que si este queda fuera de servicio por alguna avería o por simple mantenimiento, no habría posibilidad de deshidratar los fangos, se instaló en paralelo una centrífuga Alfa Laval de 12 m3/h de apoyo al filtro prensa.

El caudal de la centrífuga está calculado para el caudal actual dado que los fangos producidos al principio del funcionamiento de la planta van a ser aproximadamente un 60% de los de diseño futuro. La alimentación a la centrífuga se realizará mediante 2 (1 + 1R) equi-pos de bombeo de fangos, tipo husillo excéntrico de 12 m3/h.

El secado de fangos se realiza por filtro prensa, al objeto de obtener el 35% de sequedad demandado, con un funcionamiento de 12 ho-ras al día y cinco días semanales, sin incluir reserva. La instalación cuenta con un conjunto de equipos de bombeo de fangos, tipo hu-sillo excéntrico, con dos unidades independientes, una de reserva, para el filtro prensa, de 50 m3/h de capacidad para la carga y de 40 m3/h para el bombeo de presión.

Para el acondicionamiento de los fangos a deshidratar se prepara y dosifican los reactivos mediante una instalación compacta de po-lielectrólito de SDM, de 7.000 l. De esta instalación el polielectro-lito pasa a un almacenamiento intermedio donde se produce una mayor dilución antes de su envío al filtro prensa. Esta instalación intermedia consta de un depósito de poliéster de 12 m3 y 2 (1+1R) bombas dosificadoras de 4 m3/h de capacidad unitaria.

Por último la dosificación se realizará por 2 bombas dosificadoras Netzsch (1+1R) por filtro prensa, de 21 m3/h de capacidad unitaria. La dosificación de polielectrolito se realiza en la aspiración de los equipos de bombeo de fango a deshidratar, y se instala un medidor de caudal electromagnético de Siemens que controle el caudal de polielectrolito suministrado.

El sistema controla los variadores de velocidad de Power Electronics que llevan las bombas de alimentación al filtro y la bomba de dosifi-cación de polielectrólito, y un PC permite la visualización de valores instantáneos del proceso y la modificación de los parámetros de funcionamiento y control.

Los efluentes generados en el proceso de deshidratación, se reco-gen en un depósito junto con los generados en el espesador de fan-gos primarios. Mediante unas bombas de tornillo se incorporan al tratamiento de efluentes. Para realizar el lavado del filtro prensa es tomado un caudal unitario de 255 l/min mediante una bomba Rostor de la red de agua de servicios y con una presión de trabajo de 110 bar se realiza el lavado a contracorriente.

Sludge dewatering

Sludge dewatering is carried out by means of a single Tefsa filter press with 130 polypropylene plates of 2 x 1.5 m with a unitary flow of 16 m3/h. Given that if this filter press were to be out of service or simply undergoing maintenance, it would be impossible to dewater the sludge, it was decided to install an Alfa Laval centrifuge of 12 m3/h as a backup.

The flow capacity of the centrifuge is calculated to treat the current flow, bearing in mind that sludge produced in initial operation is approximately 60% of the future design flow. The centrifuge is fed by means of 2 (1 + 1 standby) eccentric screw type sludge pumps of 12 m3/h.

Sludge drying is by filter press and the objective is to obtain a 35% dry matter content with operation 12 hours per day, five days per week, not counting the standby system.

2 separate eccentric screw type sludge pumps (one standby) are installed for the filter press. These pumps have a loading capacity of 50 m3/h and a pressure pumping capacity of 40 m3/h.

The reagents to condition the sludge prior to dewatering are prepared and dosed by means of an SDM compact polyelectrolyte facility with a capacity of 7,000 l. From this facility, the polyelectrolyte goes to an intermediate storage unit, where it is further diluted before being sent to the filter press. This intermediate storage unit comprises a polyester tank of 12 m3 and 2 (1+1 standby) dosing pumps with a unitary capacity of 4 m3/h.

Dosing is carried out by means of 2 Netzsch dosing pumps (1+1 standby) per filter press. Each of these pumps has a capacity of 21 m3/h.

Polyelectrolyte dosing is carried out during the aspiration of the pumping units that send the sludge to dewatering and a Siemens electromagnetic flowmeter is installed to regulate the polyelectrolyte supplied.

The system controls the Power Electronics frequency converters of the pumps that feed the filter press and the polyelectrolyte dosing pump, while a PC enables instant display of process values and the modification of operating and control values.

The effluents generated in the dewatering process are collected in a tank, along with those generated in the primary sludge thickening process, and are sent to effluent treatment by means of screw pumps.

For the purpose of cleaning the filter press, a single flow of 255 l/min is taken from the service water network by means of a Rostor pump and backwashing of the filter press is carried out at a working pressure of 110 bar.

EDA

R A

du

na

| W

WTP

Ad

un

aFu

turE

nvi

ro |

Sep

tiem

bre

Sep

tem

ber

201

3

www.futurenviro.es 101

FuturEnviro | Septiembre September 2013

ww

w.f

utu

ren

vir

o.e

sED

AR

Ad

un

a |

WW

TP A

du

na

102

Evacuación de fangos

Para transportar los fangos desde la salida del filtro prensa hasta el silo de almacenamiento de Nuteco, se instalan cuatro tornillos sin fin también de Nuteco.

Primeramente un tornillo horizontal recoge los fangos de salida del filtro prensa. Posteriormente, otro tornillo horizontal transporta los fangos hasta un tornillo vertical, cuya finalidad es elevar los fangos hasta el silo, descargando finalmente en un último tornillo horizon-tal que carga los fangos al silo.

Para cuando funcione la centrífuga se prevé un tornillo que deje caer el fango deshidratado en la propia tova del filtro prensa, pu-diendo de esta forma usar todo el sistema de evacuación. El silo de fangos deshidratados es de forma cilíndrica y tiene una capacidad de 90 m3.

Dado que la solución adoptada no tiene un proceso anaerobio para eliminación del fósforo, se hace innecesaria la instalación de un tra-tamiento de efluentes por lo que únicamente se almacena estos en un depósito para ir dosificándolos poco a poco y no sobrecargar el biológico.

El sistema de tratamiento propuesto está formado por un depósito de almacenamiento de efluentes de 200 m3, con un tiempo de re-tención de 1,35 días de trabajo.

El efluente homogeneizado es bombeado mediante dos bombas (1+1R) de 10 m3/h de capacidad unitaria, al SBR o a cabeza de la ins-talación.

SERVICIOS AUXILIARES

Se instalaron una serie de servicios auxiliares en la planta depura-dora, como equipos auxiliares se instalaron:

Red de aire a presión

La instalación cuenta con dos compresores Hydrovane, uno en re-serva, apto cada uno de ellos para la producción de aire de servicios a planta de 200 l/minuto de capacidad unitaria a 7 bares de presión.

El equipo se completa con, prefiltro, un secador frigorífico, y con la consiguiente red de conducción a los diferentes pun-tos de uso, en tubería de cobre. Este tra-tamiento del aire es necesario para su uso en instrumentación y válvulas auto-máticas.

Red de agua industrial

Para la producción de agua de servicios se ha instalado un filtro autolimpiante de 40 m3/h de capacidad unitaria, que se ali-mentan mediante tres bombas KSB ITUR (2+1R) de 30 m3/h a 50 mca que aspiran del depósito de almacenamiento previsto en el sótano del edifico de proceso, para los usos necesarios en dilución de reacti-vos y riego, y lavado de filtro prensa.

Vaciados

Dada la disposición de la planta, se pro-yectó una red general de vaciados que los conduce hasta la obra de llegada.

Sludge removal

Four Nuteco screw conveyers are installed to take the sludge from the outlet of the filter press to the storage silo, also manufactured by Nuteco.

First of all, a horizontal screw conveyer collects the sludge at the outlet of the filter press. Then, another horizontal screw conveyer takes it to a vertical conveyer, which elevates the sludge to the silo. Finally, the sludge is loaded into the silo by means of the remaining horizontal screw conveyer.

When the centrifuge is in operation, a screw conveyer is installed to drop the sludge into the filter press hopper in such a way that the entire sludge removal system can be used.

The cylindrical dewatered sludge silo has a capacity of 90 m3.

Because the system selected does not have an anaerobic process for phosphorus removal, an effluent treatment facility is not required. Effluent is stored in a tank and dosed little by little, meaning that biological treatment is not overloaded.

The effluent treatment system comprises an effluent storage tank of 200 m3 with a retention time of 1.35 working days.

The homogenised effluent is pumped by two pumps (1+1 standby) with a unitary capacity of 10 m3/h to the SBR or the headworks of the plant.

AUXILIARY SERVICES

A number of auxiliary services are installed at the plant. The auxiliary equipment installed includes:

Compressed air network

The facility features 2 Hydrovane compressors, one of which is a standby. Each is capable of producing compressed air for plant requirements and has a capacity of 200 l/minute at a pressure of 7 bar.

The equipment is completed by a pre-filter, refrigerant dryer and the copper piping network required to take the air to the different points of use. Such air treatment is required for use in instrumentation and automatic valves.

Industrial water network

A self-cleaning filter with a capacity of 40 m3/h is installed for the production of service water. The filter is fed by 3 KSB ITUR pumps (2+1 standby) of 30 m3/h at 50 wcm, which suction from the tank located in the basement of the process building. This water is used for reagent dilution, irrigation and filter press cleaning.

Drained effluents network

Because of the layout of the plant, a general network of drained effluents was installed to carry these effluents to the WWTP headworks.

Tratamiento de olores

Dada la situación de la depuradora no se consideró necesaria la implantación inicial de un sistema de tratamiento de olores. Sin embargo, considerando que durante la vida de la planta pueda re-sultar necesaria su instalación en el edificio de pretratamiento que es el más próximo a los edificios cercanos, se ha previsto una reser-va de espacio para la ubicación de los equipos de almacenamiento de reactivos y extracción de aire. Asimismo la ventilación que se efectúa en esta obra sería fácilmente compatible con el sistema de tratamiento de olores.

INSTRUMENTACIÓN

La compañía Hach Lange ha suministrado los siguientes equipos de medida y control para la EDAR de Oria:

Instrumentación para SBR

Electrodos diferenciales de pH y ORP y senso-res luminiscentes de oxígeno disuelto, con sets de montaje en cadena (5 m). Cinco analizadores de nitratos por absor-bancia UV, Nitratax Plus SC de rango 0,5-100 mg/l NOx-N y fotómetro de absorbancia UV mediante sonda de inmersión. Con autolimpieza mecánica y analizador de amonio mediante ión selectivo, rango 0,5-1000mg/l NH4-N

Controladores SC1000 para instru-mentación SBR

Un bus SC1000, dotado de 1 display y 5 bases de 6 sondas SC, una por balsa: 3 bases ciegas, 1 base con una tarjeta de 4 relés y 1 tarjeta Profibus DP, 1 base con 1 tarjeta Profibus DP

Instrumentación fuera del SBR

Cuenta con un sensor de medida de pH, recirculación de fangos a digestor, un sensor digital inductivo de conductividad con sensor de temperatura.

Tomamuestras

Cuenta 3 unidades tomamuestras refrigerado Sigma SD900, con botellón de 21 l de polietileno.

Instrumentación en sala de control

Cuenta con una sonda Solitax de turbidez o sólidos en suspensión con autolimpieza automática y un analizador de amonio Amtax In-ter2, un analizador colorimétrico de gran precisión por el método de azul indofenol.

Equipos de laboratorio

• 4 Uds. Sistema aséptico Sterifil Millipore.• 1 Ud. LT200-3, Bloque termostático. Capacidad: 30 cubetas test.

Preprogramado para 40°C, 100°C y 148°C.• 1 Ud. pH & ion-metro GLP22 CRISON con accesorios y electrodo

5014T.• 1 Ud. Impresora para medidor pH/ISE GLP22• 1 Ud. Electrodo de nitratos Crison.• 1 Ud. Electrodo de referencia Crison.

Odour control

Due to the location of the plant, the initial implementation of an odour treatment system was not considered necessary. Nonetheless, bearing in mind that during the life cycle of the plant, it might become necessary to install such a system in the pretreatment building, which is the closest to nearby surrounding buildings, space has been set aside for reagent storage and air extraction equipment. In addition, the ventilation system installed in this building is compatible with a potential future odour control system.

INSTRUMENTATION

Hach Lange supplied the following measurement and control instruments for the Oria WWTP:

Instrumentation for the SBR

Differential pH and ORP electrodes and luminescent dissolved oxygen sensors, with

accessories for assembly in series (5 m). 5 Nitratax Plus SC nitrate analyzers with

UV absorption technology. These analyzers have a range of 0.5-100

mg/l NOx-N and UV photometer absorption by means of immersion probe. They also feature mechanical self-cleaning and an ammonium ion-selective electrode, range 0.5-1000mg/l NH4-N

SC1000 controllers for SBR instrumentation

A SC1000 controller with 1 display unit and 5 modules of 6 SC probes, 3 blind

modules, 1 module with a card with 4 relay contacts and 1 Profibus DP card, 1 module with

1 Profibus DP card

Instrumentation outside the SBR

This includes a pH measurement probe, to measure the pH of of sludge to recirculated to the digester, and a digital inductive conductivity sensor with temperature sensor.

Samplers

3 Sigma SD900 refrigerated samplers with 21-litre polyethylene bottles.

Control room instrumentation

Solitax turbidity and suspended solids sensor with automatic self-cleaning, and Amtax Inter2 ammonium analyzer, a high-precision colorimeter that uses the indophenol blue method.

Laboratory equipment

• 4 Sterifil Millipore aseptic systems.• 1 LT200-3, thermostatic block. Capacity: 30 test trays. Pre-

programmed for 40°C, 100°C and 148°C.• 1 CRISON GLP22 pH and ion meter with accessories and 5014T

electrode.• 1 printer for GLP22 pH/ISE meter.• 1 Crison nitrates electrode.• 1 Crison reference electrode.

EDA

R A

du

na

| W

WTP

Ad

un

aFu

turE

nvi

ro |

Sep

tiem

bre

Sep

tem

ber

201

3

www.futurenviro.es 103

FuturEnviro | Septiembre September 2013

ww

w.f

utu

ren

vir

o.e

sED

AR

Ad

un

a |

WW

TP A

du

na

104

Equipos eléctricos

La acometida en media tensión a la EDAR es subterránea en 13,2 kV. Para acondicionar la tensión de distribución a la tensión de con-sumo de los receptores se ha previsto la instalación de un centro de transformación ubicado en el edificio de soplantes. El centro de transformación está provisto de celdas de tipo modular aisladas en gas SF6, 24 kV y 16 kA.

A fin de asegurar la alimentación eléctrica ante un fallo de red, se ha previsto un grupo electrógeno de 634 kW.

Cuenta con un único Cuadro General en Baja Tensión (CGBT), ubi-cado en el edificio de soplantes. Su función es la de proteger y dis-tribuir la potencia de forma óptima y segura a los distintos puntos de consumo.

AUTOMATISMO Y CONTROL

El sistema de automatismo y control dispone de tres niveles de control:

• Un primer nivel que consta de los automatismos de seguridad básica y de funcionamiento manual. Estos automatismos se re-suelven con elementos clásicos como relés, contactores, elemen-tos de protección, etc.

• Un segundo nivel de automatismo general integrado que com-prende el control automático a través de autómatas programables.

• El tercer nivel es el de supervisión. Este nivel está compuesto por equipos infor-máticos que sirven de interfase para la entrada y salida de datos, para su trata-miento estadístico y para la supervisión y operación automática de los procesos.

Electrical equipment

The WWTP has a medium-voltage 13.2 kV underground connection to the grid. A transformer substation is installed in the blower building to change the grid voltage to the consumption voltage of the receivers. The transformer substation is fitted with SF6 gas-insulated modular cells of 24 kV and 16 kA.

A 634 kW genset is installed to guarantee electricity supply in the event of a grid failure.

The plant has a single Main Low Voltage Switchboard located in the blower building. The function of this switchboard is protection and the safe and optimal distribution of power to the different consumption points.

AUTOMATION AND CONTROL

The automation and control system has three levels of control:

• The first level consists of the automation of basic security and manual operation, and is made up of classic elements such as relays, contactors, protection elements, etc.

• The second level of general integrated automation consists of automatic control by means of programmable logic

controllers.• The third level is a monitoring level composed of computer equipment that serves as the interface for data input and output, statistical analysis of data and the monitoring and automatic operation of processes.

Agradecimiento a Gorka Izko, Encargado de EDAR Aduna.

Special thanks to Gorka Izko, Manager of the WWTP in Aduna