DISEÑO E IMPLEMENTACIÓN DE UN RUTEADOR CNC DE TRES …

Transcript of DISEÑO E IMPLEMENTACIÓN DE UN RUTEADOR CNC DE TRES …

1

Facultad de Ingeniería

Ingeniería Electrónica

Programa Especial de Titulación:

DISEÑO E IMPLEMENTACIÓN DE UN RUTEADOR CNC DE TRES EJES PARA LA MEJORA EN EL

PROCESO DE DESARROLLO DE ROBOTS EDUCATIVOS EN LA EMPRESA CIDIACCTEC

Autor: Julio Cesar Macha Moreno

Para obtener el Título Profesional de Ingeniero Electrónico

Lima-Perú 2021

2

DEDICATORIA

A mis padres por haberme formado como la persona que soy ahora, muchos de mis logros

se los debo a ellos incluyendo este.

3

AGRADECIMIENTO

Gracias a mi familia por apoyarme en cada una de mis decisiones, gracias por darme la

oportunidad de estudiar esta carrera y creer en mí.

No ha sido sencillo el camino hasta hoy, pero les agradezco por el aporte de cada uno, a su

amor, su bondad y apoyo, lo complicado de llegar hasta aquí se ha notado menos. Les

agradezco y les muestro todo mi afecto a mis padres y hermanos.

4

RESUMEN

En el siguiente trabajo se desarrolla la implementación de un ruteador CNC de tres ejes para

mejorar y acelerar el proceso de desarrollo de robots educativos en la empresa

CIDIACCTEC. Este proyecto se desarrolla en los laboratorios de la empresa CIDIACCTEC y

las validaciones de funcionamiento mediante protocolos de prueba se desarrollan en los

laboratorios de la Universidad Nacional del Callao. El proyecto consiste en una máquina de

corte y fresado con sensores de posición, sistema embebido de monitoreo, control numérico

computarizado, sistema cartesiano de tres ejes y software de control basado en open source.

El presente trabajo se divide en cuatro capítulos, en el primero se describe el problema que

tiene la empresa para obtener el material educativo y se definen los objetivos para

solucionarlo. En el segundo capítulo vemos algunos resúmenes de investigación anteriores

que nos sirve como base para realizar nuestro proyecto, se explica también algunas

tecnologías que serán tomadas en cuenta para implementar nuestro ruteador. En el tercer

capítulo desarrollamos la solución del problema, se muestra un esquema de funcionalidades

del ruteador, la etapa de diseño de la estructura y módulos de la máquina, el ensamblaje de

los componentes físicos y las pruebas de validación por medio de un plan de pruebas. Por

ultimo en el cuarto capítulo se observan los resultados del proyecto y las conclusiones.

5

INDICE

INTRODUCCIÓN .................................................................................................................. 12

CAPÍTULO 1 ......................................................................................................................... 14

ASPECTOS GENERALES.................................................................................................... 14

1.1 Definición del problema .............................................................................................. 14

1.1.1 Descripción del problema .................................................................................... 14

1.2 Definición de objetivos ............................................................................................... 15

1.2.1 Objetivo general .................................................................................................. 15

1.2.2 Objetivos específicos .......................................................................................... 15

1.3 Alcances y limitaciones .............................................................................................. 16

1.3.1 Alcances ............................................................................................................. 16

1.3.2 Limitaciones ........................................................................................................ 16

1.4 Justificación ............................................................................................................... 17

1.5 Estudios de viabilidad ................................................................................................. 18

1.5.1 Viabilidad tecnológica.......................................................................................... 18

1.5.2 Viabilidad económica .......................................................................................... 18

1.5.3 Viabilidad social .................................................................................................. 19

CAPÍTULO 2 ......................................................................................................................... 20

MARCO TEÓRICO ............................................................................................................... 20

2.1 Antecedentes ............................................................................................................. 20

2.1.1 Antecedentes Nacionales .................................................................................... 20

2.1.2 Antecedentes Internacionales ............................................................................. 22

2.2 Tecnologías/técnicas de sustento .............................................................................. 24

2.2.1 Sistemas de control numérico computarizado ..................................................... 24

2.2.1.1 Principio de funcionamiento ......................................................................... 25

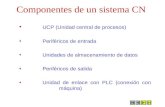

2.2.1.2 Componentes de un SCNC .......................................................................... 25

2.2.1.3 Sistema de coordenadas .............................................................................. 26

2.2.1.4 Coordenadas absolutas y relativas .............................................................. 26

2.2.1.5 Clasificación de los sistemas de CNC .......................................................... 27

2.2.1.6 Sistemas de control de movimiento en CNC ................................................ 29

2.2.1.7 Aplicación por excelencia de los SCNC ....................................................... 36

2.2.1.8 Fórmulas para el fresado ............................................................................. 37

2.2.2 Programación de control numérico ...................................................................... 41

2.2.2.1 Estructura de la programación ..................................................................... 41

2.2.2.2 Códigos de control numérico para la fresadora ............................................ 43

6

CAPÍTULO 3 ......................................................................................................................... 45

DESARROLLO DE LA SOLUCIÓN ....................................................................................... 45

3.1 Metodología propuesta ............................................................................................... 45

3.2 Cronograma de actividades ........................................................................................ 47

3.3 Modelo de diseño ....................................................................................................... 48

3.3.1 Definición de la funcionalidad del ruteador CNC ................................................. 48

3.3.1.1 Partes del ruteador CNC .............................................................................. 49

3.3.2 Diseño de la estructura del ruteador CNC ........................................................... 52

3.3.2.1 Diseño mecánico de la estructura ................................................................ 52

3.3.2.2 Diseño mecánico del área de trabajo ........................................................... 53

3.3.3 Componentes y diseño del sistema de monitoreo y control ................................. 56

3.3.3.1 Diagrama de control de motores .................................................................. 56

3.3.3.2 Controlador DB25-1205 breakout board ....................................................... 57

3.3.3.3 Driver DQ542MA para motor PAP ................................................................ 59

3.3.3.4 Motor paso a paso Nema23 WT57STH115-4204A ...................................... 65

3.3.3.5 Sistema de transmisión ................................................................................ 67

3.3.3.6 Interruptor de acción rápida SS-10GL2 ........................................................ 69

3.3.3.7 Motor DWALT DPW611 ............................................................................... 70

3.3.3.8 Relés para control de herramienta de tallado ............................................... 76

3.3.3.9 Fresa o broca de carburo de forma cónica de 60° ........................................ 77

3.3.3.10 Fuente de alimentación ................................................................................ 77

3.3.3.11 Pulsador stop ............................................................................................... 79

3.3.3.12 Diagrama de conexionado ........................................................................... 80

3.3.3.13 Software LinuxCNC ...................................................................................... 81

3.4 Implementación y ensamblaje del ruteador CNC ........................................................ 83

3.4.1 Implementación de la estructura ......................................................................... 83

3.4.2 Ensamblaje del sistema de monitoreo y control................................................... 85

3.4.2.1 Consideraciones iniciales ............................................................................. 85

3.4.2.2 Consideraciones para el ensamblaje de los componentes y módulos .......... 87

3.4.3 Instalación y configuración del software LinuxCNC ............................................. 91

3.4.3.1 Instalación del software LinuxCNC ............................................................... 91

3.4.3.2 Configuración del software Linux CNC ......................................................... 99

3.5 Pruebas y validación del ruteador CNC .................................................................... 129

3.5.1 Protocolo de pruebas unitarias .......................................................................... 129

3.5.1.1 Prueba 1 .................................................................................................... 129

3.5.1.2 Prueba 2 .................................................................................................... 130

7

3.5.1.3 Prueba 3 .................................................................................................... 132

3.5.1.4 Prueba 4 .................................................................................................... 133

3.5.1.5 Prueba 5 .................................................................................................... 134

3.5.1.6 Prueba 6 .................................................................................................... 135

3.5.1.7 Prueba 7 .................................................................................................... 136

3.5.1.8 Prueba 8 .................................................................................................... 138

3.5.2 Protocolo de pruebas integrales ........................................................................ 139

3.5.2.1 Prueba 1 .................................................................................................... 139

3.5.2.2 Prueba 2 .................................................................................................... 142

CAPÍTULO 4 ....................................................................................................................... 144

RESULTADOS ................................................................................................................... 144

4.1 Resultados ............................................................................................................... 144

4.2 Presupuesto ............................................................................................................. 149

CONCLUSIONES ............................................................................................................... 150

RECOMENDACIONES ....................................................................................................... 152

BIBLIOGRAFIAS ................................................................................................................ 153

ANEXO 1 ............................................................................................................................ 155

ANEXO 2 ............................................................................................................................ 156

ANEXO 3 ............................................................................................................................ 157

ANEXO 4 ............................................................................................................................ 158

ANEXO 5 ............................................................................................................................ 159

ANEXO 6 ............................................................................................................................ 160

ANEXO 7 ............................................................................................................................ 161

ANEXO 8 ............................................................................................................................ 162

ANEXO 9 ............................................................................................................................ 163

8

INDICE DE FIGURAS

Figura 1. Componentes de un SCNC .................................................................................... 25 Figura 2. Sistema de tres ejes de coordenadas .................................................................... 26 Figura 3. Sistema punto a punto ........................................................................................... 27 Figura 4. Sistema de corte directo ........................................................................................ 28 Figura 5. Sistema de contorneo ............................................................................................ 29 Figura 6. Motor PAP ............................................................................................................. 30 Figura 7. Funcionamiento de MPAP ..................................................................................... 30 Figura 8. Funcionamiento de MPAP con dos fases energizadas .......................................... 31 Figura 9. Controlador de MPAP ............................................................................................ 32 Figura 10. Sistema de control de movimiento a lazo abierto ................................................. 33 Figura 11. Paso de un tornillo ............................................................................................... 33 Figura 12. Sistema de desplazamiento mediante engranajes ............................................... 34 Figura 13. Operación de fresado .......................................................................................... 37 Figura 14. Estructura de un bloque de programación............................................................ 42 Figura 15. Estructura de trabajo ............................................................................................ 46 Figura 16. Funcionalidad del ruteador CNC .......................................................................... 48 Figura 17. Partes de un ruteador y sus actividades .............................................................. 50 Figura 18. Modelado del CNC ............................................................................................... 52 Figura 19. Área de trabajo .................................................................................................... 53 Figura 20. Eje X de la estructura ........................................................................................... 54 Figura 21. Eje Y de la estructura ........................................................................................... 54 Figura 22. Eje Z de la estructura ........................................................................................... 55 Figura 23. Diagrama de control de motores .......................................................................... 57 Figura 24. DB25-1205 breakout board .................................................................................. 59 Figura 25. Driver DQ542MA.................................................................................................. 60 Figura 26. Motor PAP Nema23 WT57STH115-4204A .......................................................... 66 Figura 27. Interruptor de acción rápida SS-10GL2 ................................................................ 70 Figura 28. Motor DWALT DPW611 ....................................................................................... 76 Figura 29. Fuente switching .................................................................................................. 79 Figura 30. Diagrama de conexionado ................................................................................... 80 Figura 31. Primera estructura del CNC ................................................................................. 83 Figura 32. Segunda estructura del CNC ............................................................................... 84 Figura 33. Pieza de aluminio ................................................................................................. 84 Figura 34. Estructura de aluminio del CNC ........................................................................... 85 Figura 35. Primer prototipo del CNC ..................................................................................... 86 Figura 36. Pruebas preliminares del prototipo ....................................................................... 86 Figura 37. Conexión del circuito de relés .............................................................................. 89 Figura 38. Conexión del sistema de control de motores ........................................................ 90 Figura 39. Pantalla de instalación de LinuxCNC ................................................................... 91 Figura 40. Test de latencia.................................................................................................... 92 Figura 41. Test de latencia mediante comando..................................................................... 93 Figura 42. Resultados del test de latencia ............................................................................ 93 Figura 43. Configuración en Stepconf Wizard ....................................................................... 95 Figura 44. Configuración en Stepconf Wizard mediante comando ........................................ 95 Figura 45. Ventana inicial de Stepconf .................................................................................. 96 Figura 46. Ventana inicial de configuración de Stepconf ....................................................... 96 Figura 47. Ventana de configuración de Stepconf ................................................................. 98 Figura 48. Otra configuración válida ..................................................................................... 98

9

Figura 49. Configuración de los pines ................................................................................. 100 Figura 50. Configuración del eje X ...................................................................................... 101 Figura 51. Información para el eje X ................................................................................... 103 Figura 52. Ventana de finalización de configuración ........................................................... 103 Figura 53. Creación de dos archivos ................................................................................... 104 Figura 54. Instalación de Inkscape ...................................................................................... 104 Figura 55. Ventana de autenticación de Synaptic ............................................................... 105 Figura 56. Ventana de gestor de paquetes de Synaptic ...................................................... 105 Figura 57. Ventana de búsqueda de Inkscape .................................................................... 106 Figura 58. Búsqueda de Inkscape....................................................................................... 106 Figura 59. Ventana del paquete Inkscape ........................................................................... 107 Figura 60. Lista del paquetes .............................................................................................. 107 Figura 61. Aplicación de los paquetes ................................................................................ 108 Figura 62. Aplicación de los cambios .................................................................................. 108 Figura 63. Ventana de descarga de paquetes .................................................................... 109 Figura 64. Ventana de instalación de software Inkscape .................................................... 109 Figura 65. Ventana de cambios aplicados .......................................................................... 109 Figura 66. Mensaje de ejecución de Gcodetools ................................................................. 110 Figura 67. Búsqueda de extensión python-lxml................................................................... 110 Figura 68. Archivo de Gcodetools ....................................................................................... 111 Figura 69. Descomprimir archivo de Gcodetools ................................................................. 112 Figura 70. Extracción de archivo Gcodetools ...................................................................... 112 Figura 71. Acceso al superusuario ...................................................................................... 113 Figura 72. Pantalla principal de Gcodetools ........................................................................ 113 Figura 73. Importación de una imagen a Inkscape .............................................................. 114 Figura 74. Incrustar la imagen ............................................................................................ 114 Figura 75. Hoja de trabajo .................................................................................................. 115 Figura 76. Vectorizar la imagen .......................................................................................... 116 Figura 77. Ventana para vectorizar la imagen ..................................................................... 116 Figura 78. Desvío dinámico ................................................................................................ 117 Figura 79. Puntos de orientación ........................................................................................ 117 Figura 80. Ingreso de parámetros de orientación ................................................................ 118 Figura 81. Puntos de orientación en la hoja de trabajo ....................................................... 118 Figura 82. Elección del tipo de herramienta ........................................................................ 119 Figura 83. Lista de parámetros ........................................................................................... 119 Figura 84. Ventana de modificación de parámetros ............................................................ 120 Figura 85. Mensaje de error ................................................................................................ 121 Figura 86. Interfaz AXIS ...................................................................................................... 121 Figura 87. Ventana para cargar el código G ....................................................................... 126 Figura 88. Ventana para escoger una imagen .................................................................... 126 Figura 89. Código G en la interfaz AXIS ............................................................................. 127 Figura 90. Restablecer los Home de los ejes ...................................................................... 127 Figura 91. Origen de los ejes .............................................................................................. 128 Figura 92. Ventana de ejecución del programa ................................................................... 128 Figura 93. Conexión del sistema de emergencia ................................................................ 142 Figura 94. Modelado del CNC ............................................................................................. 144 Figura 95. Ensamblado de los módulos .............................................................................. 145 Figura 96. Ruteador CNC funcional .................................................................................... 145 Figura 97. Ruteador CNC validado ..................................................................................... 146 Figura 98. Material en proceso de corte y fresado .............................................................. 146

10

Figura 99. Pruebas de corte y fresado ................................................................................ 148 Figura 100. Aprobación del proyecto por FIDECOM ........................................................... 155 Figura 101. Convenio de adjudicación del proyecto ............................................................ 156 Figura 102. Características técnicas de motor PAP WT57STH115-4204A ......................... 158 Figura 103. Características de los husillos de precisión SND/BND ..................................... 159 Figura 104. Características de los carros LLTHC ................................................................ 160 Figura 105. Características de los raíles LLTHR ................................................................. 161 Figura 106. Cotización de fuente de poder switching .......................................................... 162 Figura 107. Proforma de componentes electrónicos ........................................................... 163

11

INDICE DE TABLAS

Tabla 1 Lista de códigos generales “G”................................................................................. 43 Tabla 2 Lista de códigos misceláneos “M” ............................................................................ 44 Tabla 3 Cronograma de actividades ..................................................................................... 47 Tabla 4 Características de la estructura ................................................................................ 56 Tabla 5 Comparación de los dispositivos de control ............................................................. 58 Tabla 6 Descripción de los pines .......................................................................................... 61 Tabla 7 Resolución de los pasos .......................................................................................... 61 Tabla 8 Configuración de resolución de los pasos ................................................................ 62 Tabla 9 Corrientes de salida ................................................................................................. 62 Tabla 10 Tabla de errores ..................................................................................................... 64 Tabla 11 Comparación de los motores ................................................................................. 65 Tabla 12 Comparación de los sistemas de transmisión ........................................................ 67 Tabla 13 Comparación de los sistemas de movimiento lineal ............................................... 69 Tabla 14 Parámetros para el proceso de fresado de nuestro ruteador .................................. 71 Tabla 15 Parámetros resultantes de fresado de nuestro ruteador ......................................... 74 Tabla 16 Comparación de los motores de herramienta ......................................................... 74 Tabla 17 Comparación del software de control ..................................................................... 81 Tabla 18 Configuración de los pines ..................................................................................... 87 Tabla 19 Configuración de las corrientes del driver .............................................................. 88 Tabla 20 Configuración de los pasos .................................................................................... 88 Tabla 21 Parámetros del driver ............................................................................................. 97 Tabla 22 Resultado 1 del test de latencia ........................................................................... 129 Tabla 23 Resultado 2 del test de latencia ........................................................................... 130 Tabla 24 Configuración valida de los pines ......................................................................... 131 Tabla 25 Configuración valida de los pines ......................................................................... 133 Tabla 26 Resultados de la conmutación del motor .............................................................. 134 Tabla 27 Configuración de los pines 4 y 5 del driver ........................................................... 135 Tabla 28 Valores de la fuente Switching ............................................................................. 136 Tabla 29 Valores del driver en el motor Y ........................................................................... 137 Tabla 30 Valores de velocidad y aceleración ...................................................................... 137 Tabla 31 Valores en DB25-1205 con la fuente Switching .................................................... 138 Tabla 32 Configuración de los pines en Stepconf ............................................................... 140 Tabla 33 Configuración de los parámetros de origen y recorrido en X ................................ 141 Tabla 34 Configuración de los parámetros de origen y recorrido en Y ................................ 141 Tabla 35 Configuración de los parámetros de origen y recorrido en Z ................................ 142 Tabla 36 Configuración de los pines de I/O en Stepconf ..................................................... 143 Tabla 37 Configuración validada de los pines ..................................................................... 147 Tabla 38 Presupuesto del ruteador CNC ............................................................................ 149 Tabla 39 Flujo de caja (cifras en soles) ............................................................................... 157

12

INTRODUCCIÓN

La robótica abarca distintos temas como la mecánica, electrónica, la informática, entre otras.

Por lo tanto, la robótica tiene un componente motivador muy fuerte en la educación, siendo

una herramienta con la cual los alumnos se interesan por la tecnología y las ciencias.

La empresa CIDIACCTEC se dedica a desarrollar talleres para promover actividades de

investigación en proyectos tecnológicos en los diversos niveles educativos, por lo que viene

fomentando un programa llamado NeuroRobotic, el cual capacita a estudiantes entre los 4 y

17 años de edad. Sin embargo el problema que se presenta en CIDIACCTEC es que ésta

empresa depende de otras para realizar los procesos de corte y fresado de ciertos

materiales y así obtener los kits de robótica necesarios para los alumnos de los talleres.

El objetivo de la empresa es tener su propia máquina de corte y fresado para no depender

tecnológicamente, reducir los tiempos de producción y disminuir los costos que implica

obtener los materiales educativos. Además la empresa presenta este proyecto al programa

Innóvate Perú para obtener el cofinanciamiento, el cual es aprobado y trabajado en

colaboración con la Universidad Nacional del Callao.

El objetivo de este trabajo es diseñar e implementar un ruteador CNC de tres ejes para

acelerar y mejorar el proceso de desarrollo de robots educativos en la empresa

13

CIDIACCTEC. En este trabajo se mostrará los procesos que siguió el proyecto desde el

diseño, construcción y funcionamiento hasta la validación de un ruteador de corte y fresado.

Las funciones de esta máquina son de corte, fresado, desbaste y rectificado, entre los

materiales a trabajar tenemos la madera blanda, madera dura, MDF (Medium Density

Fiberboard), HDF (High Density Fiberboard) y acrílico. El presente proyecto también puede

seguir siendo financiado para un proceso de implementación en una escala mayor, en donde

la máquina pueda servir para la distribución, venta y ofrecer servicio de corte y fresado al

público.

14

CAPÍTULO 1

ASPECTOS GENERALES

1.1 Definición del problema

1.1.1 Descripción del problema

La empresa CIDIACCTEC se dedica a desarrollar cursos y talleres sobre

automatización industrial, electrónica, robótica e informática.

El objetivo social de CIDIACCTEC es promover actividades de investigación en

proyectos tecnológicos en los diversos niveles educativos, por lo que viene

fomentando un programa llamado NeuroRobotic, el cual forma y capacita estudiantes

entre los 4 y 17 años de edad, que son estudiantes en paralelo de escuelas primaria y

secundaria, en este taller se logran desarrollar robots utilizando material educativo

previamente diseñado y producido, sin embargo la empresa CIDIACCTEC no cuenta

con una maquina propia de corte y fresado rápido para obtener dicho material

educativo, es por esa razón que se genera una necesidad y un problema de

dependencia en las actividades de corte y fresado.

Durante los meses de Enero a Marzo se matriculan aproximadamente 30 estudiantes,

de Abril a Junio 20 estudiantes, de Julio a Septiembre 20 estudiantes y de Octubre a

15

Diciembre 15 estudiantes, siendo así la primera parte del año con más estudiantes en

el taller. En cuanto al costo de material de cada kit robótico, la empresa proveedora

del servicio cobra S/5.00 por cada minuto de trabajo de su máquina cortadora y/o

fresadora, resultando en promedio S/40.00 por el material trabajado de cada kit

robótico, mientras que el tiempo de entrega al inicio de año de 30 kits robóticos es de

5 días como mínimo y en ocasiones más tiempo que retrasan los procesos del taller.

Por lo tanto, la empresa CIDIACCTEC tiene la necesidad de optimizar el proceso de

desarrollo de robots educativos, ya que al ser dependiente de los horarios y demora

de otras empresas que si ofrecen el servicio de corte y fresado, se genera una

demora en los tiempos de ensamblaje y diseño de nuevos modelos de robots.

Lo que CIDIACCTEC siempre busca es la no dependencia tecnológica en la mejora

de sus procesos de desarrollo del taller Neurorobotic.

1.2 Definición de objetivos

1.2.1 Objetivo general

Implementar un ruteador CNC de tres ejes a través de herramientas de diseño,

control y ensamblaje para acelerar y mejorar el proceso de obtención de material

educativo en la empresa CIDIACCTEC.

1.2.2 Objetivos específicos

Determinar y modelar la estructura mecánica del ruteador mediante un software

en 3D de acuerdo a su funcionalidad.

Definir y seleccionar los módulos y software a utilizar para el ruteador.

Configurar el software de diseño y de control de la maquina ruteadora.

16

Integrar y ensamblar los módulos y componentes físicos del ruteador.

Validar mediante un protocolo y plan de pruebas la correcta funcionalidad del

ruteador.

Reducir los tiempos y costos de producción de material educativo para los talleres

de NeuroRobotic de CIDIACCTEC.

1.3 Alcances y limitaciones

1.3.1 Alcances

Se implementará un ruteador cuyas funciones serán de corte, fresado, desbaste y

rectificado.

Entre los materiales a trabajar tenemos la madera blanda, madera dura, MDF

(Medium Density Fiberboard), HDF (High Density Fiberboard) y acrílico.

El ruteador será diseñado y trabajado solamente para el uso y autoservicio de la

empresa CIDIACCTEC.

1.3.2 Limitaciones

Al ser el presente proyecto con contrapartida de Innóvate Perú, un problema es la

demora en el financiamiento inicial, por lo que el tema del prototipado inicial se realizó

con recursos propios para validar eléctrica y electrónicamente algunas etapas del

proyecto.

17

1.4 Justificación

En el presente proyecto se investiga sobre los temas de robótica y electrónica aplicados en

la implementación de un ruteador CNC para el corte y fresado de materiales.

La robótica abarca distintos temas como la mecánica, electrónica, la informática, entre otras.

La robótica tiene un componente motivador muy fuerte en la educación, siendo una

herramienta con la cual los alumnos se interesan por la tecnología y las ciencias (Porcuna,

2017).

El presente proyecto por lo tanto tiene mucha importancia, además de los beneficios que

aporta a la empresa CIDIACCTEC, ya que este ruteador mediante su funcionamiento puede

producir el material para la elaboración de robots educativos y así ofrecer a sus alumnos una

educación basada en el aprendizaje vivencial. Este trabajo mostrará mediante indicadores

reales la importancia del autoservicio en una institución dedicada a la educación, sabiendo

que el objetivo social de CIDIACCTEC es promover actividades de investigación en

proyectos tecnológicos en los diversos niveles educativos.

Socialmente la robótica educativa influye significativamente en el rendimiento académico de

los niños y niñas de educación primaria, dado que los resultados de las pruebas

pedagógicas de matemática y de ciencias son superiores en el grupo experimental en

comparación con el grupo de control. Es por eso que la robótica educativa está generando

un impacto pedagógico positivo en los educandos en el interior del país (Camarena, 2017).

El presente proyecto de diseño e implementación de un ruteador CNC fue aprobado por el

Consejo Nacional de Ciencia, Tecnología e Innovación Tecnológica y cofinanciado a través

de su programa Innóvate Perú, como se muestra en la Figura 95 del Anexo 1.

18

1.5 Estudios de viabilidad

1.5.1 Viabilidad tecnológica

La empresa CIDIACCTEC cuenta con los recursos necesarios para realizar el proyecto,

los componentes electrónicos y mecánicos para implementar el ruteador se consiguen

de manera local para evitar complicaciones y demoras.

Los laboratorios de la empresa están equipados con herramientas de medición y

calibración necesarias para este proyecto.

En cuanto a la validación del funcionamiento de la máquina, en esta etapa la

Universidad Nacional del Callao colabora con sus laboratorios de electrónica para

realizar dichas pruebas de validación.

1.5.2 Viabilidad económica

En el presente proyecto los componentes al ser obtenidos localmente no generaran

mayores gastos como por ejemplo el importar o depender de empresas distribuidoras

exclusivas. Incluso Innóvate Perú hará un cofinanciamiento a CIDIACCTEC para que el

proyecto se lleve a cabo, como se muestra en la Figura 96 del Anexo 2.

El presente proyecto de diseño e implementación de un ruteador CNC fue aprobado

por el Programa Nacional de Innovación para la Competitividad y Productividad para

Proyectos de Innovación de Empresas Individuales (PIMEN) promovidos por el

Consejo Nacional de Ciencia, Tecnología e Innovación Tecnológica CONCYTEC con

código PIMEN-9-P-415-196-15 (Innóvate Perú, 2015).

El proyecto también es considerado viablemente económico, ya que mediante la

elaboración de un flujo de caja y estimando la durabilidad del proyecto a seis (6) años

19

obtenemos un VAN de 7,844.46 (mayor a cero) y un TIR de 31%, como se muestra

en la Tabla 30 del Anexo 3.

1.5.3 Viabilidad social

El presente proyecto es importante socialmente, ya que la robótica educativa y el

aprendizaje vivencial influyen significativamente en el rendimiento académico de los

niños y niñas de educación primaria y secundaria. Idea que es compartida por la

empresa CIDIACCTEC que promueve actividades de investigación en proyectos

tecnológicos en los diversos niveles educativos, por lo que busca mejorar el proceso

de obtención de sus kits de robótica en sus talleres del programa NeuroRobotic.

20

CAPÍTULO 2

MARCO TEÓRICO

2.1 Antecedentes

En investigaciones relacionadas a la implementación de ruteadores con control numérico

computarizado, se encontró diversos hallazgos que están relacionados con este trabajo de

investigación. Las cuáles serán tomadas en cuenta para resolver la problemática.

2.1.1 Antecedentes Nacionales

Silva y Choque (2017) en su tesis: “Diseño e implementación de un sistema de control

numérico por computadora de una fresadora de madera en tres dimensiones”, logra diseñar

una máquina de muy buena precisión, por lo que utilizó un escalímetro para hacer

mediciones en el desplazamiento de los ejes y así poder calibrarlos, de esta manera se

garantiza que el desplazamiento sea el correcto. Usaron motores Spindle, que se

caracterizan por ser capaces de girar a altas velocidades, además de tener un sistema de

refrigeración incorporado para hacer el fresado de madera. Para mover los tres ejes

utilizaron servomotores ya que son más económicos, requiere menos mantenimiento y posee

21

buen torque. Para el control de los motores PAP fue fundamental el CI TB6560 que tiene la

función de trabajo igual a un puente H doble. Se diseñó un sistema de limpieza ya que al

procesar madera se genera partículas de residuos sólidos en cantidad, además de viruta y

polvillo, para el sistema de limpieza se necesitó de motores monofásicos de potencia

alrededor de 1500W. Diseñándose para esto un software de limpieza en Matlab que

modifique el código G y se pueda ingresar líneas de código que indiquen al motor Spindle

encenderse o apagarse en determinados tiempos.

Allauca (2017) en su investigación: “Diseño e implementación de un sistema automatizado

por control numérico computarizado para cortes por plasma en los procesos de manufactura

de la empresa CEM Ingenieros E.I.R.L.”, se tiene claro que las maquinas CNC tienen

muchas ventajas para maquinar cualquier material, además de la optimización de tiempo,

exactitud, espacio y disminución de errores. La máquina CNC que en esta tesis se diseña es

para corte por plasma usando los ejes X e Y como trayectorias en 2D, y el eje Z para la

distancia entre la punta de la antorcha y el metal, generando así un arco de plasma logrando

un óptimo proceso de corte. Se utiliza un interfaz en una computadora para controlar la

maquina CNC y para el ingreso de los parámetros. Se cuenta con un software CAD/CAM

para el diseño de piezas y con el código G se realiza el mecanizado. Con el programa

CAD/CAE se diseñaron las estructuras mecánicas de la máquina, también su posterior

simulación para determinar la funcionalidad de la estructura para luego fabricar el sistema de

guías y sujeción.

Con esta tesis se buscó un aporte al mercado nacional ya que el costo de adquisición y

puesta en servicio de este tipo de máquinas CNC son elevados para las MYPES.

22

Pérez (2015) en su tesis: “Diseño de una cortadora láser CNC de CO2 para acrílicos y

madera”, no requiere de una fresadora u otra herramienta de corte, en este proyecto dispone

de un tubo laser CO2 de 50W para realizar el corte, se utiliza un circuito regulador que

consta de tres circuitos análogos que energizan a los motores con 24V, al tubo laser con 30V

y a los sensores con 5V. Para el control principal utiliza la tarjeta Arduino UNO basada en el

microcontrolador ATmega 328. Los sensores utilizados son de contacto, ubicados en los

extremos de los ejes roscados. En este caso se trabajaron con motores PAP Nema 23 para

los ejes X e Y. El driver de los motores cuenta con dos puentes H, cada uno consta de dos

MOSFET canal tipo P IRF4905 y dos MOSFET canal tipo N IRF530, que tienen como

función controlar el giro de los motores de paso. En este trabajo de investigación se

muestran las propiedades del diagrama de flujo del control principal y las subrutinas.

2.1.2 Antecedentes Internacionales

Campoverde (2015) en su tesis: “Máquina (CNC) de control numérico computarizado de 3

ejes para el grabado de placas conmemorativas implementado en el taller de joyería

Campoverde”, se elaboró una máquina CNC para realizar el trabajo de grabado en placas

utilizando como herramienta un fresa en un motor de altas revoluciones, con esto se podía

hacer el grabado de números, letras y gráficos. Esta máquina CNC se conecta a un

ordenador mediante un cable USB, en ese ordenador se realiza el bosquejo por medio de un

software vectorial, para generar y obtener un archivo en “código G” de la imagen que se va a

grabar. La tarjeta de control numérico se encarga de leer el archivo generado, esta tarjeta se

conecta con el ordenador y controla el sistema eléctrico y de control por medio del software

“MACH3”, con esto se controla todo tiempo real. Cuando se ejecuta la tarjeta de control, se

23

envían señales a los controladores o drivers de los motores para poder moverlos y desplazar

los ejes de la máquina.

Quintero, Moreno, Pargas y Rodrigues, (2016) en su investigación: “Construcción e

implementación de un prototipo de router o fresado mediante control numérico

computarizado (CNC) con soporte en MACH3”, se implementó un router CNC para trabajar

una amplia variedad de materiales, mediante un ordenador que controla con precisión una

herramienta de corte para la fabricación de piezas en plástico, madera o aluminio. Se

utilizaron los programas de diseño CAD y CAM, y por medio de un coprocesador que genera

el código G, el cual carga al programa que controla el Router CNC. Se utilizaron también

motores paso a paso tamaño Nema 23 que son bipolares de 200 pasos. Se usó el programa

MACH3, que es un software que convierte a la computadora en un controlador de maquina

muy poderoso y económico, es un programa sencillo ya que permite seguir una rutina,

utilizando un archivo en AutoCAD o una imagen de mapa de bit para generar el código G-

CODE que luego ejecutará el programa. El beneficio que genera este tipo de iniciativas de

bajo costo es su fácil acceso para pequeñas empresas y emprendedores, mayor producción,

desperdicio mínimo de material por su velocidad y precisión, ahorro y menor precio de

fabricación.

Hurtado (2015) en su proyecto: “Diseño y construcción de un prototipo de fresadora-CNC”,

se desarrolló una máquina CNC previamente diseñada con el software PTC creo parametric

2.0 en donde se realizó también un montaje virtual de todos los componentes para que se

pueda corregir algunas imperfecciones de ser necesario. Luego de haber diseñado las

piezas se imprimieron en una maquina 3D, solo algunas piezas de acuerdo a su dureza

fueron fabricadas con material de metacrilado o aluminio y con una maquina CNC industrial.

24

Los motores usados en este proyecto fueron stepper cuya transmisión de movimiento fueron

realizadas por unas varillas roscadas de métrica 8, los motores son controlados con chips

Pololula A4988 que a su vez son controlados por un Arduino UNO. En cuanto a la circuitería

se realizó primero un prototipado para comprobar el funcionamiento de la máquina,

posteriormente se utilizó el programa RS Desing Spark para diseñar el circuito de

conexionado y finalmente el circuito impreso, para el diseño también se incluyó finales de

carrera a las entradas de la tarjeta Arduino UNO, esto para evitar que la maquina haga sobre

recorridos que pueden dañar los motores o hasta las piezas impresas en la estructura de la

máquina CNC.

2.2 Tecnologías/técnicas de sustento

2.2.1 Sistemas de control numérico computarizado

Este sistema es de automatización mediante un programa, en el cual la herramienta

de trabajo es controlada mediante letras, números o símbolos, estos se codifican y

ordenan en un programa de instrucciones para realizar una determinada tarea.

(Universidad Nacional de la Plata, 2004, p.2).

Entre sus aplicaciones con máquinas herramientas encontramos tornos, fresadoras,

taladros, etc. Además de máquinas para el montaje de piezas o ensambladoras.

Entonces, este sistema es operado mediante comandos programados, la función

principal de estos sistemas es controlar una herramienta completamente utilizando un

computador y el control numérico, este tipo de sistema está programado en Código G

para controlar las trayectorias y los Códigos M para las funciones. El código G ofrece

la facilidad al usuario de diseñar en diversos programas CAD, permitiendo usar

25

distintos programas computacionales, para que después sea convertido el archivo de

formato CAD o DXL a códigos G por medio de otro software (Silva, 2017, p.24).

2.2.1.1 Principio de funcionamiento

El principio es controlar el desplazamiento de la herramienta conforme al

número de ejes de coordenadas mediante un algoritmo de control programado

y ejecutado por un ordenador, se utilizan también motores eléctricos para el

desplazamiento de la herramienta en el área de trabajo, dependiendo del

requerimiento de la maquina esta puede ser desde dos ejes hasta cinco ejes y

más (Silva, 2017, p.26).

2.2.1.2 Componentes de un SCNC

Figura 1. Componentes de un SCNC

Fuente: Apunte de la cátedra E-284 Electrónica Industrial UNLP, 2004

Programa de instrucciones: se refiere a todos los comandos e

instrucciones que conforma la unidad de control para poder dirigir la

herramienta y toda la maquina automatizada.

Unidad de control: es la unidad electrónica que posee la unidad de

procesamiento y el hardware de interface.

26

Equipamiento de procesados: es el sistema electromecánico que realiza

la tarea final.

2.2.1.3 Sistema de coordenadas

Son necesarios para referir la posición de la herramienta respecto al material a

trabajar, por lo general se determina la posición en un sistema de

coordenadas (x,y,z), de acuerdo al tipo de tarea que se realiza también se

pueden utilizar los ejes rotatorios (a,b,c), estos ejes se usan cuando el material

a trabajar presenta distintas superficies y se consigue un buen trabajo de

maquinado con la herramienta (Groover, 2007, p.889).

Figura 2. Sistema de tres ejes de coordenadas

Fuente: Apunte de la cátedra E-284 Electrónica Industrial UNLP, 2004

2.2.1.4 Coordenadas absolutas y relativas

Estas coordenadas se utilizan para localizar la herramienta, mediante las

coordenadas absolutas la localización se realiza mediante el origen de

coordenadas, con las coordenadas incrementales nos resulta que la siguiente

localización es de acuerdo a la localización anterior.

27

Por ejemplo:

Si requiero posicionar a la herramienta en la coordenada (x,y) = (7,9) y la

herramienta se posiciona en (x,y) = (3,6), al utilizar las coordenadas absolutas

se tendrá que indicar la coordenada (x,y) = (7,9). Y si usamos las coordenadas

incrementales deberemos indicar (x,y) = (4,3).

Los programas de CNC tienen dos tipos de instrucciones, las relativas y de

posicionamiento según el trabajo que se realiza. Incluso en el encabezado del

programa se indican la velocidad de operación, limites, alarmas, unidad de

medición, etc (Groover, 2007, p.890).

2.2.1.5 Clasificación de los sistemas de CNC

Sistema punto a punto

Con este sistema podemos controlar la posición de la herramienta, el objetivo

es posicionar la herramienta con la mayor exactitud en un punto determinado.

La velocidad y la trayectoria para desplazarlo son irrelevantes. Estas

máquinas son las más sencillas (Groover, 1997, p.926).

Figura 3. Sistema punto a punto

Fuente: Apunte de la cátedra E-284 Electrónica Industrial UNLP, 2004

28

Sistema de corte directo o lineal

Son sistemas capaces de controlar los movimientos de manera paralela a los

ejes de coordenadas, sin embargo no lo hacen de manera simultánea y por

esta razón no es posible hacer movimientos angulares, con este sistema

controlamos el trayecto, velocidad y posición (Groover, 1997, p.926).

Figura 4. Sistema de corte directo

Fuente: Apunte de la cátedra E-284 Electrónica Industrial UNLP, 2004

Sistemas de contorneo

Este sistema controla la velocidad y posición de los ejes simultáneamente. Ya

que la herramienta trabaja de manera simultánea con su desplazamiento a lo

largo de una trayectoria definida, es muy importante el control y

sincronizaciones de los movimientos y velocidades en sus ejes, es un proceso

complejo en su sistema y es muy utilizado en las fresadoras (Groover, 1997,

p.927).

29

Figura 5. Sistema de contorneo

Fuente: Universidad Nacional de la Plata, 2004

2.2.1.6 Sistemas de control de movimiento en CNC

Este sistema consiste en el posicionamiento de la herramienta o en el

posicionamiento de la pieza a trabajar mediante el movimiento de la mesa de

trabajo. Hay dos tipos de sistemas de control, a lazo cerrado emplea motores

de corriente continua (MCC) y a lazo abierto motores paso a paso (MPAP)

(Universidad Nacional de la Plata, 2004, p.6).

Principio de funcionamiento del MPAP

Estos tipos de motor son mayormente utilizados para posicionar cabezales de

impresora. En estos motores podemos encontrar 03 tipos, de reluctancia

variable, de imán permanente y el hibrido. En el de imán, el estator posee

muchas de bobinas en fases (Universidad Nacional de la Plata, 2004, p.6).

30

Figura 6. Motor PAP

Fuente: Apunte de la cátedra E-284 Electrónica Industrial UNLP, 2004

Cuando una fase el rotor se alinea con el campo magnético producido. El

sentido del campo magnético producido depende del sentido en el que circula

la corriente por la bobina, a continuación se muestra las dos posiciones

posibles:

1. Fase A alimentada (𝐼𝐵=0): vertical SN (𝐼𝐴>0) y vertical NS (𝐼𝐴<0).

2. Fase B alimentada (𝐼𝐴=0): horizontal NS (𝐼𝐵>0) y horizontal SN (𝐼𝐵<0).

Figura 7. Funcionamiento de MPAP

Fuente: Apunte de la cátedra E-284 Electrónica Industrial UNLP, 2004

31

Al energizar dos fases al mismo tiempo, el campo magnético esta en dirección

de la bisectriz, es decir, entre las dos fases y el sentido va de acuerdo a las

corrientes que circulan.

Figura 8. Funcionamiento de MPAP con dos fases energizadas

Fuente: Apunte de la cátedra E-284 Electrónica Industrial UNLP, 2004

A esta posición del rotor se le llama “paso”. El número de pasos en una vuelta

del rotor es:

𝑛𝑝 = 𝑁𝑃𝑁𝐹 (Ecuación 1)

Dónde:

𝑛𝑝: numero de pasos por revolución.

𝑁𝑃: numero de polos magnéticos de cada fase.

𝑁𝐹: número de fases.

En total son cuatro cuadrantes que conforman un chopper en cada bobina.

Los choppers son controlados por un circuito de disparo y este circuito por una

lógica de control; conformando así un “driver” para MPAP. A este driver

ingresan señales lógicas: los pulsos (P) y la señal de sentido de rotación (SR).

Un pulso recibido hace que el motor gire un ángulo α, en el sentido de SR (1 o

0) (Universidad Nacional de la Plata, 2004, p.8).

32

Figura 9. Controlador de MPAP

Fuente: Apunte de la cátedra E-284 Electrónica Industrial UNLP, 2004

Se deduce que cuando al driver ingresan un número de pulsos P, el MPAP

girará un ángulo:

𝜃 = 𝑃. 𝛼 (Ecuación 2)

Sistemas de control de movimiento a lazo abierto

En este sistema se usan motores MPAP. La última posición depende del

número de pulsos ingresados al componente que controla el MPAP, por lo

tanto cada pulso hace que el MPAP gire un ángulo de paso (Groover, 1997,

p.929).

La figura que se muestra a continuación muestra el sistema para poder

controlar la posición de una mesa en un eje. Observamos un MPAP conectado

con un driver. Al mismo tiempo un convertidor es el que compone al driver,

además de una lógica de control y un circuito de disparo. Mediante una

cantidad de pulsos secuenciales y una señal de dirección vamos a indicar el

sentido al que va a girar el motor, con esto el eje del motor que está unido a

un tornillo sin fin, lo hace girar de manera directa por medio de engranajes.

Este movimiento giratorio del tornillo hace que un cubo roscado se traslade

33

linealmente. La mesa que está unida a este cubo se desplaza también de

manera lineal.

Figura 10. Sistema de control de movimiento a lazo abierto

Fuente: Apunte de la cátedra E-284 Electrónica Industrial UNLP, 2004

Desplazamiento neto de la herramienta (tornillo directamente

acoplado al motor)

El paso del tornillo (mm) es el que determina el desplazamiento de la

herramienta, el ángulo total de giro del eje del motor (θ).

Figura 11. Paso de un tornillo

Fuente: Apunte de la cátedra E-284 Electrónica Industrial UNLP, 2004

34

La posición final de la herramienta es:

𝑋𝑓 = 𝑃𝑇.𝜃

360+ 𝑋𝑖 (Ecuación 3)

El desplazamiento de la herramienta es la diferencia entre la posición final y la

inicial, es decir que se puede calcular el desplazamiento como:

∆𝑋 = 𝑃𝑇.(𝑃.𝛼)

360=

𝑃𝑇.𝑃

𝑛𝑃 (Ecuación 4)

Dónde, y 𝑛𝑃 tienen valores fijos (caracteristicos del motor), mientras que la

cantidad de pulsos (P) es variable. El desplazamiento mínimo de la mesa

(P=1) queda determinado por las características del motor y el paso del

tornillo, para este caso es:

∆𝑋𝑚𝑖𝑛 = 𝑃𝑇.𝛼

360=

𝑃𝑇

𝑛𝑃 (Ecuación 5)

Desplazamiento neto de la herramienta (tornillo acoplado al motor

mediante un tren de engranajes)

Se utilizan cajas de poleas dentadas o engranajes para hacer que el

desplazamiento mínimo disminuya, en estos casos el engranaje más pequeño

es movido por el motor. (Universidad Nacional de la Plata, 2004, p.11).

Figura 12. Sistema de desplazamiento mediante engranajes

Fuente: Apunte de la cátedra E-284 Electrónica Industrial UNLP, 2004

35

De las relaciones entre velocidades tangenciales y angulares:

𝑉1 = 𝑤1. 𝑑1 (Ecuación 6)

𝑉2 = 𝑤2. 𝑑2 (Ecuación 7)

Dónde:

𝑉1 y 𝑉2 : velocidad tangencial de los engranajes del eje del motor y del tornillo

respectivamente,

𝑤1 y 𝑤2: velocidad angular del eje del motor y del tornillo respectivamente,

𝑑1 y 𝑑2: diámetro del disco de engranajes del motor y del tornillo

respectivamente, Teniendo en cuenta además, que las velocidades

tangenciales 𝑉1 y 𝑉2 son iguales, y que 𝑤 = 𝑑𝜃/𝑑𝑡, se puede obtener el

desplazamiento de la herramienta para este caso:

∆𝑋 = 𝑃𝑇.𝜃2

360 =

𝑃𝑇.𝜃1

360 =

𝑑1

𝑑2 (Ecuación 8)

O bien:

∆𝑋 = 𝑃𝑇.(𝑃.𝛼)

360.

𝑑1

𝑑2 =

𝑃𝑇.𝑃

𝑛𝑝 .

𝑑1

𝑑2 (Ecuación 9)

El desplazamiento mínimo para este caso es:

∆𝑋𝑚𝑖𝑛 = 𝑃𝑇.𝛼

360.

𝑑1

𝑑2=

𝑃𝑇

𝑛𝑃.

𝑑1

𝑑2 (Ecuación 10)

En esta ecuación observamos que el desplazamiento mínimo disminuye al

acoplar el tornillo sin fin al motor a través de un tren de engranajes, mientras

que el factor de disminución es la relación entre los diámetros de los discos de

engranajes (Universidad Nacional de la Plata, 2004, p.12).

Vida nominal del husillo de bolas (𝑳𝟏𝟎)

Da a conocer en número de revoluciones que alcanza a dar el husillo antes de

que muestre señales de fatiga en la superficie.

36

𝐿10 = (𝐶𝑎

𝐹𝑚)

3 (Ecuación 11)

Dónde: 𝐶𝑎 es la capacidad de carga dinámica y 𝐹𝑚 es la carga cubica media.

Velocidad critica del husillo de bolas (𝒏𝒄𝒓)

Determina la velocidad límite que debe girar el husillo para transmitir

movimiento.

𝑛𝑐𝑟 = 49𝑥106𝑥𝑓1𝑥𝑑2

𝑙2 (Ecuación 12)

Dónde: 𝑙 es la longitud libre del husillo, 𝑑2 es el diámetro del husillo y 𝑓1 es el

factor de corrección dado por el fabricante.

2.2.1.7 Aplicación por excelencia de los SCNC

El maquinado es uno de los trabajos más conocidos, es un trabajo de

manufactura en donde la pieza que se trabaja es modificada por la remoción

del material en exceso. Este proceso de remoción es consecuencia del

movimiento relativo entre la herramienta de trabajo y la pieza que se está

modificando. Debido a este movimiento obtenemos la geometría que

queremos. Los otros procesos más comunes son: torneado, taladrado,

fresado, y cepillado o devastado (Groover, 2007, p.899).

Algunas especificaciones para obtener buenos resultados, además de alargar

la vida útil de la herramienta de trabajo tenemos por ejemplo.

Velocidad de corte (Vc): es la distancia en pies que la superficie de la pieza

de trabajo o filo de corte recorren en un minuto. Se mide en pies superficiales

por minuto (sfpm).

37

Avance por revolución (F): es la distancia lineal que la herramienta avanza

durante una rotación de la pieza de trabajo o herramienta de corte. En la

fresadora, el avance por revolución (feed per revolution) puede utilizarse para

convertir el avance por diente ya sea a pulgadas por minuto o a milímetros por

minuto.

Profundidad de corte (d): es el espesor de material removido en una pasada

de la herramienta de corte.

2.2.1.8 Fórmulas para el fresado

El proceso de fresado es un trabajo de maquinado en donde una herramienta

de trabajo de forma cilíndrica con múltiples bordes rota y es pasada por la

pieza de trabajo que se quiere modificar, la rotación de esta herramienta es

perpendicular a la dirección de avance.

En este proceso la herramienta es una fresa y los bordes cortantes se llaman

dientes (Universidad Nacional de la Plata, 2004, p.20).

Figura 13. Operación de fresado

Fuente: Apunte de la cátedra E-284 Electrónica Industrial UNLP, 2004

38

Las fórmulas que se muestran a continuación son tomadas del libro

Tecnología de mecanizado de metal (Sandvik, 2017, p.5).

Velocidad de corte (𝑽𝒄)

La velocidad de rotación y la velocidad de corte se relacionan mediante:

𝑉𝑐 [𝑚

𝑚𝑖𝑛] =

𝐷𝑐 . 𝜋 . 𝑛

1000 (Ecuación 13)

Dónde:

𝑛: número máximo de revoluciones del motor de la herramienta [RPM]

𝐷𝑐: diámetro del corte de la fresa en milímetros

Velocidad del husillo (𝒏)

La velocidad de corte y la de rotación se relacionan mediante:

𝑛[𝑟𝑝𝑚] = (𝑉𝑐)(1000)

(𝜋)(𝐷𝑐) (Ecuación 14)

Dónde:

𝑛: número máximo de revoluciones del motor de la herramienta

𝑉𝑐: velocidad de corte

𝐷𝑐: diámetro del corte de la fresa en milímetros

Velocidad de avance de mesa (𝑽𝒇)

Corresponde a la velocidad que avanza la herramienta de corte con respecto a

la pieza en el plano X-Y

𝑉𝑓 [𝑚𝑚

𝑚𝑖𝑛] = 𝑓𝑧 . 𝑛 . 𝑍𝑐 (Ecuación 15)

Dónde:

𝑓𝑧: avance por diente

39

𝑛: número máximo de revoluciones del motor de la herramienta [RPM]

𝑍𝑐: número de dientes de la fresa

Profundidad de corte radial (𝒂𝒆)

𝑎𝑒[𝑚𝑚] =3

4. 𝐷𝑐 (Ecuación 16)

Dónde:

𝐷𝑐: diámetro del corte de la fresa en milímetros

Espesor medio de la viruta (𝒉𝒎)

ℎ𝑚[𝑚𝑚] = 360 . sen(𝑘𝑟) . 𝑎𝑒 . 𝑓𝑧

(𝜋)(𝐷𝑐) . 𝑎𝑟𝑐𝑜𝑠(1−2.𝑎𝑒𝐷𝑐

) (Ecuación 17)

Dónde:

𝑘𝑟: ángulo de posición

𝑎𝑒: profundidad de corte radial

𝑓𝑧: avance por diente (dato del fabricante)

𝐷𝑐: diámetro del corte de la fresa en milímetros

Fuerza de corte especifica (𝒌𝒄)

𝑘𝑐 [𝑁

𝑚𝑚2] = 𝑘𝑐1. ℎ𝑚−𝑚𝑐 . (1 −

𝑦0

100) (Ecuación 18)

Dónde:

𝑘𝑐1: fuerza de corte específica para un espesor medio del viruta de 1mm

ℎ𝑚: espesor medio de la viruta

𝑚𝑐: factor de compensación del grosor de la viruta

𝑦0: ángulo de desprendimiento de la plaquita

40

Potencia neta (𝑷𝒄)

𝑃𝑐[𝑘𝑤] =𝑎𝑝 . 𝑎𝑒 . 𝑉𝑓 . 𝑘𝑐

60 (106) (Ecuación 19)

Dónde:

𝑎𝑝: profundidad de corte axial

𝑎𝑒: profundidad de corte radial

𝑉𝑓: avance de mesa

𝑘𝑐: fuerza de corte especifica

Par de apriete (𝑴𝒄)

𝑀𝑐[𝑁𝑚] = 𝑃𝑐 . 30 . 103

𝜋 . 𝑛 (Ecuación 20)

Dónde:

𝑃𝑐: potencia neta

𝑛: velocidad del husillo

Área de corte (𝑨𝒄)

𝐴𝑐[𝑚𝑚2] = 𝑎𝑝 . ℎ𝑚 (Ecuación 21)

Dónde:

𝑎𝑝: profundidad de corte axial

ℎ𝑚: espesor medio de la viruta

41

Fuerza de corte (𝑭𝒄)

𝐹𝑐[𝑁] = 𝑘𝑐 . 𝑎𝑐 (Ecuación 22)

Dónde:

𝑘𝑐: fuerza de corte especifica

𝑎𝑐: área de corte

2.2.2 Programación de control numérico

Existen programas CAM (Mecanizado Asistido por Ordenador), versátiles, rápidos y

potentes, pero realizar una modificación a pie de máquina es mucho más rápido que

realizar el proceso desde el ordenador, naturalmente el operario que no conozca el

lenguaje de programación de su máquina, no realizará la tarea que desea (Molina,

2012, p.43).

2.2.2.1 Estructura de la programación

Un programa es una sucesión de procesos que se ejecutan en un orden lógico

y establecido por el programador, de acuerdo a las condiciones del sistema.

Los programas se componen de bloques sucesivos, cada bloque está

conformado por instrucciones. Estos bloques podrían estar numerados o no,

en caso de no estar enumerados, las instrucciones se ejecutan en el orden en

que se vayan encontrando (Molina, 2012, p.43).

La numeración debe ser creciente, si hay alguno menor al anterior, el control

detiene la ejecución del programa.

42

Figura 14. Estructura de un bloque de programación

Fuente: Molina P. (2012)

En cualquier programa CNC, se distinguen dos grupos de información:

Datos geométricos

o Datos dimensionales del contorno final

o Descripción de los movimientos de la herramienta

o Posicionamiento en el área de trabajo del cero y puntos de referencia

necesarios

Datos tecnológicos

o Datos de la herramienta

o Condiciones de corte (velocidad, avance, etc.)

o Funciones auxiliares de máquina (refrigeración, giros, etc.)

La programación según el tipo de estructura puede ser:

43

Programación estructural

Es el tipo de programación que se utiliza siguiendo una tabla o estructura de

forma más o menos cerrada. Este sistema de programación se utiliza poco,

pero algunos de los fabricantes de controles más importantes han optado por

este sistema.

Programación abierta

Es el más utilizado por los fabricantes de controles y el más aplicado en la

programación del prototipo de la máquina. Este tipo de programación es un

sistema abierto, es decir, se pueden escribir líneas con dos caracteres o con

hasta 250 caracteres.

2.2.2.2 Códigos de control numérico para la fresadora

Para este trabajo hay diferentes formas de programación en códigos G y M, la

ISO ofrece una estandarización.

Tabla 1

Lista de códigos generales “G”

Códigos Generales “G”

G00 Posicionamiento rápido G01 Interpolación linear G02 Interpolación circular G03 Interpolación circular anti horaria G04 Compás de espera G15 Programación en coordenadas polares G20 Comienzo de uso de unidades imperiales G21 Comienzo de uso de unidades métricas G28 Volver al home de la máquina G40 Cancelar compensación de radio de curvatura de herramienta G41 Cancelar compensación de radio de herramienta a la izquierda G42 Cancelar compensación de radio de herramienta a la derecha G50 Cambio de escala G68 Rotación de coordenadas G73 Ciclos encajonados G74 Perforado con ciclo de giro anti horario para descargar virutas

44

G76 Alesado fino G80 Cancelar ciclo encajonado G81 Taladrado G82 Taladrado con giro anti horario G83 Taladrado profundo con ciclos de retracción para G90 Coordenadas absolutas G91 Coordenadas relativas G92 Desplazamiento del área de trabajo G94 Velocidad de corte expresada en avance por minuto G95 Velocidad de corte expresada en avance por revolución G98 Retorno a nivel inicial G99 Retorno a nivel R

G107 Programación del 4to eje

Fuente: Molina P. (2012)

Tabla 2

Lista de códigos misceláneos “M”

Códigos Misceláneos “M”

M00 Parada M01 Parada opcional M02 Reset del programa M03 Hacer girar el husillo en sentido horario M04 Hacer girar el husillo en sentido anti horario M05 Frenar el husillo M06 Cambiar de herramienta M08 Abrir el paso del refrigerante M09 Cerrar el paso de los refrigerantes M10 Abrir mordazas M11 Cerrar mordazas M13 Hacer girar el husillo en sentido horario y abrir el paso de refrigerante M14 Hacer girar el husillo en sentido anti horario y abrir el paso de refrigerante M30 Finalizar programa y poner el puntero de ejecución en su inicio M38 Abrir la guarda M39 Cerrar la guarda M62 Activar salida auxiliar 1 M67 Esperar hasta que la entrada 2 esté en ON M71 Activar el espejo en Y M80 Desactivar el espejo en X M81 Desactivar el espejo en Y M98 Llamada a subprograma M99 Retorno de subprograma

Fuente: Molina P. (2012)

45

CAPÍTULO 3

DESARROLLO DE LA SOLUCIÓN

3.1 Metodología propuesta

Para la gestión del presente proyecto se trabaja en base a la siguiente estructura de trabajo.

La estructura está conformada por tres etapas principales, como se muestra en la imagen

siguiente de color rojo. En la etapa de diseño lo que se busca es obtener como resultado el

diseño de las partes principelas del ruteador y su definición funcional. En la siguiente etapa

se pretende integrar todas las partes físicas y funcionales de la máquina, tanto el de

monitoreo y de control, así como la configuración del software. Y en la última etapa que es la

de pruebas y validación, se realizarán mediante un protocolo de pruebas de manera unitaria

e integral para lograr finalmente la validación de ruteador CNC.

46

Figura 15. Estructura de trabajo

Fuente: Elaboración propia

47

3.2 Cronograma de actividades

Para la realización del presente proyecto se trabaja en base al siguiente cronograma de

actividades que dura un año.

Tabla 3

Cronograma de actividades

DISEÑO E IMPLEMENTACION DE UN RUTEADOR CNC DE TRES EJES PARA LA MEJORA EN EL PROCESO DE DESARROLLO DE ROBOTS EDUCATIVOS EN LA

EMPRESA CIDIACCTEC

Actividades Meses

Resultados 1 2 3 4 5 6 7 8 9 10 11 12

Diseño de la estructura

Definición de la funcionalidad

- Esquema de funcionalidades y características. - Modelo de diseño del ruteador.

Diseño de la estructura

Diseño del sistema de monitoreo

Diseño del sistema de control

Implementación y ensamblaje Resultados

Implementación de la estructura

-Modelo físico del ruteador ensamblado y funcional.

Ensamblaje del sistema de monitoreo

Ensamblaje del sistema de control

Instalación y configuración del software

Pruebas y validación Resultados

Protocolo de pruebas -Ruteador CNC validado

Pruebas unitarias

Pruebas integrales Fuente: Elaboración propia

48

3.3 Modelo de diseño

3.3.1 Definición de la funcionalidad del ruteador CNC

En la siguiente figura se muestran las funciones requeridas del ruteador, así también

los materiales con los que la maquina va a trabajar. Además de algunos aspectos a

considerar para el diseño del ruteador, como el área de trabajo, velocidad de los

motores, potencia de los motores, etc.

Figura 16. Funcionalidad del ruteador CNC

Fuente: Elaboración propia

49

Las características mecánicas se basan en el fresado, para esto utilizaremos

una fresa, que es una herramienta cilíndrica parecida a una broca, sin punta

cónica. La fresa en muy útil para superficies planas y para hacer agujeros de

cualquier forma en cualquier material.

Algunos trabajos que podemos realizar con esta herramienta son:

o Ranurado: En este proceso la fresa hace el desbastado de la superficie

hasta un nivel deseado.

o Taladrado: En este proceso se trabaja con el eje vertical, es decir, el eje Z.

Podemos utilizar la fresa como si fuera una broca, pero teniendo cuidado

de no romperlas.

o Mandrinado: Con este procedimiento se puede mejorar la calidad

superficial de los agujeros que realizamos, claro que con menor calidad al

de un escariado convencional.

3.3.1.1 Partes del ruteador CNC

En la siguiente figura podemos apreciar la composición de una máquina

ruteadora CNC y sus principales procesos que puede realizar.

50

Figura 17. Partes de un ruteador y sus actividades

Fuente: Elaboración propia

A continuación se describen algunos aspectos para tener en cuenta en cada

módulo del ruteador.

RUTEADOR CNC DE TRES EJES

MECANICA ELECTRONICA SOFTWARE

Estructura

Diseño

Montaje

Herramienta de fresado

Acoples para ejes

Husillos y guías

Consolidado de planos de diseño,

fabricación y montaje

Pruebas unitarias de operación

Tarjeta controladora

Sistema de control para motores

Sistema de potencia para motores

Cableado

Actuadores y sensores

Motores

Hojas técnicas de fabricantes

Pruebas unitarias de operación

Evaluación de software

Configuración de software

Personalización de software para el

usuario

Documentación de software

Pruebas de sistema

51

Sistema de energía del ruteador CNC

Sistema de protección eléctrica del sistema de energía del ruteador CNC.

Selección del sistema de energía del ruteador CNC.

Conexión del sistema de energía del ruteador CNC.

Validación del sistema de energía del ruteador CNC.

Sistema de monitoreo del ruteador CNC

Protocolo de comunicación entre el Software de Usuario con el ruteador

CNC.

Configuración de la Interfaz Gráfica para el usuario del ruteador CNC.

Configuración del sistema de monitoreo del ruteador CNC.

Validación del sistema de monitoreo del ruteador CNC.

Sistema de control del ruteador CNC

Software del sistema de control

o Protocolo de comunicación entre el Software de Usuario con el

ruteador CNC (Slave).

o Configuración del sistema embebido del ruteador CNC.

o Validación funcional del software del ruteador CNC.

Hardware del sistema de control

o Selección de componentes para el hardware del ruteador CNC.

o Circuitería para el control de motores del ruteador CNC.

o Circuitería de interfaz para adquisición de datos de los sensores del

ruteador CNC.

o Circuitería de protección para el hardware del ruteador CNC.

52

o Fabricación del hardware del ruteador CNC.

o Validación funcional del hardware del ruteador CNC.

Estructura metal-mecánica para el ruteador CNC

Modelamiento de la estructura mecánica del ruteador en un software 3D.

Diseño de planos para la estructura mecánica.

Selección de componentes para la estructura mecánica.

Construcción y ensamblaje de la estructura mecánica.

Validación funcional de la estructura mecánica del ruteador CNC.

3.3.2 Diseño de la estructura del ruteador CNC

3.3.2.1 Diseño mecánico de la estructura

Para el diseño mecánico fue muy importante el modelamiento en 3D,

utilizando los programas Sketchup 2015 y V-Ray, se partió de la configuración

de una fresadora de puente para tres ejes con base fija.

Figura 18. Modelado del CNC

Fuente: Elaboración propia

53

3.3.2.2 Diseño mecánico del área de trabajo

Hemos partido de la configuración de una fresadora de puente para tres ejes

con base fija. Dado el volumen y peso de la estructura (1000mm x 1000mm de

área aproximada) requerimos utilizar dos ejes motrices (y respectivos motores)

para el eje X longitudinal, el cual soportará la estructura del puente y la

herramienta.

Figura 19. Área de trabajo

Fuente: Elaboración propia

El eje X es el eje longitudinal, base para los ejes Y y Z. Presenta una armazón

en aluminio unida por piezas de sujeción, cuatro bases en extremos unidas

con pernos sockets, dos guías correderas para desplazamiento y dos husillos

de bolas que proporcionan el eje de movimiento lineal.

54

Figura 20. Eje X de la estructura

Fuente: Elaboración propia

El eje Y es la estructura de puente con un cuerpo principal en perfil de

aluminio estructural y dos guías longitudinales. Presentan dos juegos dobles

de rodamientos lineales semicerrados que se desplazarán sobre las guías del

eje X, los laterales son piezas de aluminio con un diseño inclinado para