DESINTEGRACION MECANICA -TAREA

-

Upload

zachary-rice -

Category

Documents

-

view

47 -

download

2

description

Transcript of DESINTEGRACION MECANICA -TAREA

DESINTEGRACION MECANICA

12.1 Definición de desintegración mecánica

La desintegración mecánica se define como la operación unitaria destinada a la generación

de partículas cuya área superficial se ve aumentada. Este tipo de operación se fundamenta

en ciertas leyes empíricas.

La separación, por fractura, de minerales o cristales de compuestos químicos, que se

hallan íntimamente asociados en el estado sólido, es denominada también como

molturación, pulverización, molienda, entre otros. Por tanto las partículas sólidas son

cortadas, rotas, trituradas en partículas más pequeñas; mediante la aplicación de fuerzas

de rotura:

compresión

impacto

corte

frotación o rozamiento

12.2 Principios generales

Naturaleza de las fuerzas utilizadas en la reducción de tamaño

En general, se pueden distinguir tres tipos de fuerzas. Los tipos de fuerzas que predominan

en algunas de las trituradoras de uso frecuente en la industria alimentaria son las

siguientes:

Fuerza Principio Aparato

Compresión Compresión

(cascanueces)

Rodillos trituradores

Impacto Impacto (martillo) Molino de martillos

Cizalla Frotamiento (piedra de

molino)

Molino de discos

Las fuerzas de compresión se utilizan para la trituración grosera de productos duros. Las

fuerzas de impacto se pueden considerar de uso general, empleándose en la molienda

fina, media, y gruesa de muy diversos productos alimenticios. Las fuerzas de cizalla en

aparatos para la trituración de productos blandos, no abrasivos, para obtener piezas de

tamaños muy pequeños, es decir, en la molienda fina

12.3 Criterios de la desintegración mecánica

12.4 Requerimientos de energía y potencia en la desintegración

Durante la reducción de tamaño, las partículas del material de alimentación son

primeramente distorsionadas. El trabajo necesario para forzarlas se almacenan

temporalmente en el sólido como energía mecánica de tensión.

Al momento de practicar una fuerza adicional a las partículas tensionadas, estas se

distorsionan más allá de su resistencia final y bruscamente se rompen en fragmentos,

dando paso a la formación de nuevas superficies.

12.5 Leyes Empíricas

La relacion de diametros entre

las particulas mas grandes y mas

pequeñas en un material triturado es del orden de

104

Caracteristicas

tener un gran capacidad

dar lugar a un producto de un unico tamaño o distribucion de

tamaños

requiere poco consumo de

energia por unidad de produto

12.5.1 Ley de RittingerSegún esta ley, “El área de la nueva superficie producida por el nuevo machaqueo o

molienda es directamente proporcional al trabajo útil consumido”, es decir el trabajo de

fragmentación es proporcional a la suma de las nuevas superficies producidas.

Matemáticamente se expresa:

w= z∗J∗ϵ∗1η ( 1Lf− 1

Li )w = Energía consumida en la operación.Lf = Dimensión de las partículas después de la reducción.Li = Dimensión de las partículas antes de la reducción.η = Rendimiento. z = Factor de proporcionalidad.J = Factor de forma.𝟄 = Factor de huecos

Esta ley sólo es aplicable a la fragmentación de partículas finas.

12.5.2 Ley de KickEsta ley dice que “El trabajo requerido es directamente proporcional a la reducción de

volumen entre las partículas antes y después de la operación de fragmentación o

molienda”, es decir proporcional a la variación de volumen de las partículas.

Matemáticamente se expresa:

w=β∗log LiLf

w = Energía consumida en la operación.

Lf = Dimensión de abertura de malla por la que pasa el 80 % del material fragmentado.

Li = Dimensión de abertura de malla por la que pasa el 80 % del material de alimentación.

Β = Coeficiente dependiente de la materia prima, el tipo de equipo y de operación

realizada.

12.5.3 Ley de Bond

Uno de los métodos considerado más realista para estimar la energía necesaria para la

trituración y molienda fue propuesta por Bond, puesto que el trabajo que se requiere para

formar partículas de un tamaño a partir de una alimentación muy grande, expresada como:

w=wi∗(√r−1 )

√r∗√( 100Lf )

w = Energía consumida en la operación.

wi = Índice de trabajo.

Lf = Dimensión de abertura de malla por la que pasa el 80 % del material fragmentado.

r = relación de desintegración (Li/Lf).

12.6 Trituración y molienda

Son operaciones cuyo objetivo es reducir el tamaño de los elementos

en los que se presenta un sólido (Costa J., p. 83).

La reducción de tamaño se basa en someter los trozos de material a esfuerzos de

compresión, impacto, cortado, cizalladura y fricción.

Las trituradoras tratan los grandes pedazos de material y se basan en esfuerzos de

compresión. Los principales tipos por orden de mayor a menor tamaño de partícula

aceptada son:

Trituradoras de mandíbula: consta de una placa fija y otra móvil oscilante.

Trituradoras rotatorias.

Trituradoras de rodillos lisos.

Trituradoras de rodillos dentados.

Los molinos son aparatos que reducen el tamaño de los trozos de material por fricción e

impacto con elementos móviles del interior del molino. Consiguen tamaño de partículas

del orden de 1 mm.

Los principales modelos son:

Molinos de bolas. Contiene una cierta cantidad de bolas de un material muy duro

(cerámica, acero) que trituran el material al gira el cuerpo del molino.

Molinos de barras. Son largos cilindros horizontales con rotación axial, que

contiene barras de acero de longitud igual a la del molino.

Molinos de martillo. Contiene en su interior martillos oscilantes que golpean al

material que gira en el molino.

Molinos de chorro. La molienda se lleva a cabo al introducir las partículas en una

fuerte corriente de aire y chocar entre si. Se usan para obtener un elevado

porcentaje de partículas finas.

12.7 Clasificación de la maquinaria de trituración y molienda

Los diferentes dispositivos pueden clasificarse en los siguientes tipos:

Fuente: elaboración propia

12.7.1. Quebrantadores.

Los quebrantadores son máquinas de baja velocidad utilizadas para la reducción gruesa de grandes cantidades de sólidos. Loa principales tipos son los quebrantadores de rodillos lisos y los dentados. Los tres primeros operan por compresión y pueden romper grandes trozo de materiales muy duros, como es el caso de la reducción primaria y secundaria de rocas y minerales. Los quebrantadores dentados trocean y separan la alimentación; pueden tratar alimentaciones blandas como carbón, huesos y pizarras blandas.

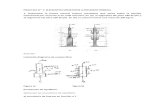

Quebrantadores de mandíbulas.

En unos Quebrantadores de mandíbulas la alimentación se introduce entre dos mandíbulas que forman una V abierta por la parte superior. Una de las mandíbulas, que recibe el nombre de yunque, es fija, está situada en posición casi vertical y no se mueve; la otra, que recibe el nombre de oscilante, se mueve alternativamente en un plano vertical y forma un Angulo 20 a 30°la mandíbula fija.

Quebrantadora de mandíbula

Fuente: “Operaciones Unitarias de la Ingeniería Química”

Quebrantadores giratorios.

Un quebrantador giratorio puede considerarse como un quebrantador de mandíbulas troncocónicas, entre las cuales el material es triturado en algún punto en todo momento. Un cabezal cónico de trituración gira en el interior de una carcasa en forma de embudo abierta por su parte superior. Tal como muestra la Figura 27.3, el cabezal triturador esta acoplado a un robusto eje pivotado en l parte superior de la máquina. Una excéntrica acciona el extremo inferior del eje. Por tanto, en cualquier punto de la periferia de la carcasa, el fondo del cabezal de trituración se mueve hacia dentro y hacia afuera de la pared estacionaria. Los sólidos atrapados en el espacio en forma de V entre el cabezal y la carcasa se van rompiendo sucesivamente hasta que salen por el fondo. EL cabezal de trituración puede rotar sobre el eje y gira lentamente debido a la fricción con el material que se tritura.

Quebrantador giratorio

Fuente: “Operaciones Unitarias de la Ingeniería Química”

Quebrantadores de rodillos lisos.

Los dos rodillos metálicos de superficies lisas, giran sobre horizontales paralelos, son los elementos activos del quebrantador de rodillos que se presenta en la Figura. Las partículas de la alimentación quedan atrapadas entre los rodillos, se rompen por compresión y caen por la parte inferior. Los dos rodillos giran uno hacia el otro con la misma velocidad. Los rodillos son relativamente estrechos y de gran diámetro de forma que puedan atrapar trozos moderadamente grandes. Los rodillos típicos tienen desde 24pulg (600mm) de diámetro y 12 pulg (300mm) de longitud hasta 78 pulg (2000mm) de diámetro y 36 pulg (914mm) de longitud . El intervalo de giro de los rodillos está comprendido entre 50 y 300 rpm. Los quebrantadores de rodillos lisos son quebrantadores secundarios, con tamaños de alimentación comprendidos entre ½ y 3 pulg y de productos entre ½ pulg y aproximadamente 20 mallas

Quebrantador de rodillos

Fuente: “Operaciones Unitarias de la Ingeniería Química”

12.7.2. Molinos. El termino molino se utiliza para describir una gran variedad de máquinas de reducción de tamaño para servicio intermedio. EL producto procedente de quebrantador con frecuencia se introduce como alimentación de un molino, en el que se reduce a polvo. Los principales tipos de molinos que se describen en esta sección son los molinos de martillos e impactores, máquinas de rodadura – compresión, molinos de frotación y molinos de volteo.

2.1 Molinos de Martillos e impactores.

Todos estos molinos contienen un rotor que gira a alta velocidad en el interior de una carcasa cilíndrica. El eje generalmente es horizontal. La alimentación entra por la parte superior de la carcasa, se trocea y cae a través de una abertura situada en el fondo. En un molino de martillos las partículas se rompen por una serie de martillos giratorios acoplados a un disco rotor. Una partícula que entra en la zona de molienda no puede salir sin ser golpeada por los martillos.

Molino de impactores

Fuente: “Operaciones Unitarias de la Ingeniería Química”

Máquinas de rodadura – compresión.

En este tipo de molinos las partículas sólidas son captadas y trituradas entre un medio rodante y la superficie de un anillo o carcasa. Los tipos más frecuentes son los pulverizados de rodadura – anillo, los molinos de rulos, y los molinos de rodillo.

Molinos de martillos con clasificación.El Mikro-Atomizer que se representa en la Figura es un molino de martillos con clasificación interna. Un conjunto de martillos giratorios está acoplado entre dos discos rotores, esencialmente igual que en un molino de martillos convencional. Además de los martillos, el eje rotor lleva dos ventiladores que impulsan aire a través del molino en la dirección que se muestra en la figura y que descarga en conductos que acaban en los colectores de producto. Sobre los discos rotores hay unas cortas aspas radiales para separar las partículas de tamaño superior a las deseadas. En la cámara de molienda las partículas del sólido se mueven con una elevada velocidad rotacional. Las partículas gruesas se concentran a lo largo de la pared de la cámara debido a la fuerza centrífuga que actúa sobre ellas.

Molino de martillos

Fuente: “Operaciones Unitarias de la Ingeniería Química”

Molinos que utilizan la energía de un fluido.

En la Figura se representa un típico molino que utiliza la energía de un fluido. En estos molinos las partículas sólidas están suspendidas en una corriente gaseosa y son transportadas a alta velocidad siguiendo un camino circular o elíptico. Parte de la reducción de tamaño se produce cuando las partículas chocan o friccionan contra las paredes de la cámara, pero la mayor parte de la reducción tiene lugar como consecuencia de la frotación entre las partículas. La clasificación interna mantiene las partículas más grandes en el molino hasta que se reducen al tamaño deseado.El gas utilizado es generalmente aire comprimido o vapor de agua sobrecalentados, que entran a una presión de 100 lbf/pulg2 (6,9 atm) a través de boquillas energizantes. En el molino que se representa en la figura, la cámara de molienda es un lazo oval de tubería de 1 a 8 pulg (25 a 200 mm) de diámetro y de 4 a 8 pies (1,2 a 2,4 m) de altura. La alimentación entra cerca del fondo del lazo oval a través de un inyector de venturi. La clasificación de las partículas molidas tiene lugar en el codo superior del lazo.

Molino que utiliza de energía de fluido

Fuente: “Operaciones Unitarias de la Ingeniería Química”