DECLARACIÓN MEDIOAMBIENTAL … · de fabricación de cemento, hormigón, árido, mortero, ......

-

Upload

trinhtuyen -

Category

Documents

-

view

224 -

download

1

Transcript of DECLARACIÓN MEDIOAMBIENTAL … · de fabricación de cemento, hormigón, árido, mortero, ......

DECLARACIÓN MEDIOAMBIENTAL OLAZAGUTÍA/OLAZTI 2009 Comprometidos con el Medio Ambiente en todas las estaciones

Declaración Medioambiental Olazagutía 2009

Página 1 de 66

INDICE

1.- INTRODUCCIÓN

2.- PRESENTACIÓN DE LA EMPRESA

2.1- Descripción de la empresa

2.2- Fábrica de Olazagutía

2.2.1 Datos generales del Centro y localización

2.2.2 Descripción de los procesos y productos

2.2.3 Alcance de la Declaración Medioambiental

3.- POLÍTICA AMBIENTAL DE CEMENTOS PORTLAND VALDERR IVAS, S.A.

4.- SISTEMA DE GESTIÓN AMBIENTAL

5.- ASPECTOS AMBIENTALES

5.1.- Aspectos Directos

5.2.-Aspectos Indirectos

5.3.-Evaluación de aspectos

6.- PROGRAMA AMBIENTAL

7.- EVOLUCIÓN DEL COMPORTAMIENTO AMBIENTAL

7.1.- Consumo de recursos naturales

7.1.1 Consumo de materias primas

7.1.2 Consumo de energía

7.1.2.1 Consumo de combustibles

7.1.2.2 Consumo de electricidad

7.1.3 Consumo de agua

7.2.- Emisiones atmosféricas

7.2.1 Emisiones de partículas por fuentes canalizadas

7.2.2 Emisiones de gases de combustión

7.2.3 Emisiones de gases de efecto invernadero.CO2

7.2.4 Emisiones sonoras. Ruido

7.3.- Control de las emisiones canalizadas de contaminantes y calidad del aire del

entorno

7.3.1 Valores de calidad del aire en el entorno

7.4.- Vertidos

7.4.1 Puntos de vertido

Declaración Medioambiental Olazagutía 2009

Página 2 de 66

7.5.- Generación de residuos

7.6.- Aspectos indirectos

7.7.- Situaciones de emergencia

7.7.1 Identificación y evaluación del riesgo y medios de protección. Plan de

emergencia

7.7.2 Situaciones de emergencia en el año 2009

8.- INVERSIONES

9.- COMPROMISO CON LOS GRUPOS DE INTERÉS

9.1 Empleados

9.2 Proveedores, Industria auxiliar y Clientes

9.3 Administración pública

9.4 Sociedad en general

10.- HECHOS DESTACADOS

11.- REQUISITOS LEGALES Y OTROS REQUISITOS

12.- DISPOSICIÓN AL PÚBLICO

13.- VERIFICACIÓN

Declaración Medioambiental Olazagutía 2009

Página 3 de 66

1. INTRODUCCIÓN

El Grupo Cementos Portland Valderrivas es un grupo industrial integrado presente en todo

el ciclo del negocio cementero y está constituido por un gran número de sociedades del

que Cementos Portland Valderrivas, S.A. es la cabecera y a quien pertenece la fábrica de

Olazagutía.

Cada vez es más importante gestionar de forma eficiente la interacción de las actividades

del Grupo con el medio ambiente, lo que se hace patente en la Política Ambiental que

preside todas las actuaciones del Grupo, así se fomenta armonizar nuestras actividades

de fabricación de cemento, hormigón, árido, mortero, combustibles alternativos y de

transporte con la sostenibilidad.

El Grupo se apoya en sus Programas medioambientales, en los que se establecen los

objetivos ambientales de la Organización, así como en las inversiones ambientales para

dotar de las mejores técnicas disponibles a los procesos para reducir los efectos sobre el

entorno. Su ejecución se realiza en el marco establecido por los sistemas de gestión

ambiental y los Acuerdos Voluntarios firmados con las instituciones competentes en

materia de medio ambiente.

Los sistemas de gestión ambiental son una herramienta excelente para la prevención de la

contaminación y el desarrollo sostenible. En el Grupo los primeros trabajos se iniciaron en

1997 con la definición, desarrollo y aplicación para llevar la gestión ambiental de las

actividades en España, con el objetivo de certificarlos según la Norma UNE-EN ISO 14001

por una entidad certificadora como AENOR.

De esta forma se han ido obteniendo los certificados de Gestión Ambiental sucesivamente

en las fábricas de cemento como la fábrica de Hontoria (Palencia) y la fábrica de Lemona

(Vizcaya) en 2001, la fábrica de El Alto (Madrid), en 2002; la fábrica de Olazagutía

(Navarra), en 2003; la fábrica de Mataporquera (Cantabria), en 2003; la fábrica de Alcalá

de Guadaíra (Sevilla) en 2004.

Además, la fábrica de Lemona (Vizcaya) obtuvo en 2005 el registro de sus Sistemas de

Gestión Ambiental según el Reglamento Europeo 761/2001 de Ecogestión y Ecoauditoría

Declaración Medioambiental Olazagutía 2009

Página 4 de 66

(EMAS) que es el máximo reconocimiento en gestión medioambiental, ya que tiene unas

exigencias mayores que la aplicación de la Norma UNE EN-ISO 14001.

Mediante Resolución 01272/2008, de 2 de julio, del Director General de Medio Ambiente y

Agua del Departamento de Desarrollo Rural y Medio Ambiente del Gobierno de Navarra,

se inscribe en el Registro EMAS la fábrica de Olazagutía con número ES-NA-0000010. La

Declaración Medioambiental correspondiente a 2007 se valida por AENOR el 4 de

septiembre de 2008, y se envía al Departamento de Desarrollo Rural y Medio Ambiente.

Está en nuestro ánimo mostrar el compromiso con el medio ambiente y los resultados

obtenidos en el esfuerzo de minimizar los impactos, así como animar a todo aquel que

esté interesado en profundizar en el conocimiento de nuestra gestión ambiental a ponerse

en contacto con nosotros utilizando los canales de comunicación descritos en esta

Declaración.

Declaración Medioambiental Olazagutía 2009

Página 5 de 66

2. PRESENTACIÓN DE LA EMPRESA

2.1 DESCRIPCIÓN DE LA EMPRESA

El Grupo Cementos Portland Valderrivas es un grupo industrial cuya cabecera es

Cementos Portland Valderrivas, S.A. a quien pertenece la fábrica de Olazagutía. Otras

sociedades principales que lo componen son Cementos Alfa, S.A., Cementos Lemona,

S.A., Corporación Uniland S.A., Hormigones y Morteros Preparados, S.A.U. (HYMPSA),

Áridos y Premezclados, S.A.U. (ARIPRESA), Atracem, S.A.U. (ATRACEMSA), Giant

Cement Holding, Inc., Canteras de Alaiz, S.A., Hormigones Arkaitza, S.A y Ceminter

Madrid, S.L. (actual Cementos Villaverde, S.L.).

El Grupo se completa con más de 90 empresas filiales y participadas, con presencia en

España, Estados Unidos, Argentina, Uruguay, Túnez, Reino Unido y Holanda, cuenta con

su sede social en Pamplona, Navarra.

En el año 2006 el Grupo ha llevado a cabo una OPA sobre el 100% de Cementos Lemona,

S.A., además de tomar el control de Corporación Uniland, S.A.

2.2. FÁBRICA DE OLAZAGUTÍA

La Fábrica de Olazagutía, ubicada en el término Municipal de Olazagutía, tiene su origen

en la Sociedad Cementos Portland S.A. que en el año 1903 decidió instalar una fábrica de

cemento de vía húmeda a un kilómetro de la población de Olazagutía.

Declaración Medioambiental Olazagutía 2009

Página 6 de 66

Vista general de la Fábrica de Olazagutía

Es a partir de los años 60 cuando se realiza una fuerte transformación en la fábrica de

Olazagutía, por la fuerte expansión de la capacidad de producción de clínker y por el

cambio desde el tradicional sistema de vía húmeda al de vía seca.

2.2.1 Datos generales del Centro y localización

La fábrica de Cementos Portland Valderrivas, S.A., en el término municipal de Olazagutía,

se sitúa en el paraje denominado Urrutizabal, ctra. Madrid-Irún PK 396,5. Ocupa una

superficie de 118.819 m2

En este punto debemos informar que no se va a incluir el indicador de superficie

construida respecto a producción, que quizás pueda encontrarse en declaraciones de otro

tipo de industrias, ya que en este sector en general, y particularizando en esta instalación,

dicho índice no aporta información interesante o útil.

Declaración Medioambiental Olazagutía 2009

Página 7 de 66

Las instalaciones se encuentran delimitadas por la carretera A-1, Madrid-Irún y por la

margen derecha del río Burunda, excepto el parque de almacenamiento de marga y caliza,

que se sitúa en la margen izquierda, al noroeste del recinto de la fábrica. Su Número de

Registro Industrial es 3100013.

De acuerdo a la Clasificación Nacional de Actividades Económicas (CNAE 2009), la

producción de cementos se incluye dentro de la sección C: “ Industria manufacturera” del

sector de la Fabricación de otros productos minerales no metálicos, en la división 23, en el

grupo 23.5 y en la clase 23.51.

La mayor parte de la materia prima proviene de la cantera de marga de Eguíbil, situada

también en el término municipal de Olazagutía, en el polígono catastral Nº 6 y ocupa una

superficie de 826.506 m2. Respecto a la concesión minera existente, incluyendo Eguíbil (nº

3212) y Gran Eguíbil (nº 3215), suponen 39 cuadrículas mineras, que equivalen

aproximadamente a 1.092 has.

Se trata de una explotación a cielo abierto con voladuras, en que se ha explotado 47.6 has

,que supone una explotación del 0.04 % .

La actividad de la cantera se incluiría en la sección B “Industrias extractivas” del sector

Otras industrias extractivas, en la división 08; en el grupo 08.1 y en la clase 08.11 que

pertenece a la categoría “Extracción de piedra ornamental y para la construcción, piedra

caliza, yeso, creta y pizarra”.

Esta instalación pertenece a CEMENTOS PORTLAND VALDERRIVAS, S.A. y dentro de la

empresa queda internamente definida como Fábrica de Olazagutía.

Su dirección es la siguiente:

CEMENTOS PORTLAND VALDERRIVAS, S.A.

FÁBRICA DE OLAZAGUTÍA

C/ Estación 37

31809 Olazagutía. NAVARRA.

Declaración Medioambiental Olazagutía 2009

Página 8 de 66

Plano de situación de la Fábrica de Olazagutía.

2.2.2 Descripción de los procesos y productos

El proceso de fabricación del clínker comienza con la extracción de la marga en la cantera

de Eguíbil; tras la voladura, se carga la marga mediante camiones hasta la machacadora

situada en la misma cantera. Esta marga triturada, que es la materia prima básica, llega a

la fábrica sobre una cinta transportadora, que va desde la cantera hasta el parque de

marga.

SITUACIÓN FÁBRICA DE CEMENTOS PORTLAND VALDERRIVAS, S.A.

Declaración Medioambiental Olazagutía 2009

Página 9 de 66

Conexión de fábrica con cantera. Cinta transportadora

La fábrica de Olazagutía cuenta con dos líneas de producción de cemento gris formadas

por dos hornos rotatorios que tienen una capacidad de producción aproximada de 1 millón

de toneladas al año. La fábrica de Olazagutía no sólo comercializa el cemento gris

producido en la misma fábrica, sino que además, expende cemento blanco producido y

envasado en la fábrica de El Alto de Madrid.

Declaración Medioambiental Olazagutía 2009

Página 10 de 66

Producción de cemento

El cemento Portland es un material que se obtiene mezclando en proporciones adecuadas

y moliendo a un alto grado de finura, materias primas calizas y arcillosas (crudo), que

calentadas hasta un principio de fusión dan lugar al clínker (en torno a 1.450ºC para

clínker gris). El proceso se realiza en hornos rotatorios que reciben la alimentación del

crudo, precalentado en contracorriente en la torre de ciclones gracias a los gases de

salida provenientes de la combustión en la cabeza de horno. Las elevadas temperaturas

que se alcanzan en el interior del horno permiten la formación del clínker.

Molino de cemento

El clínker está compuesto fundamentalmente de silicatos de calcio responsables

principales del endurecimiento y de otros compuestos como el aluminato tricálcico y el

ferrito aluminato tetracálcico necesarios en la tecnología del cemento para disminuir la

temperatura de formación de los silicatos cálcicos; pequeñas proporciones de otros óxidos

(MgO, SO3, Na2O, K2O) se encuentran presentes por formar parte de las materias primas o

del combustible.

El clínker, una vez enfriado, se mezcla con una pequeña cantidad de yeso, para regular el

fraguado, y la mezcla se muele para obtener el cemento Portland (el yeso adicionado

permite que los hormigones o morteros, de los que el cemento es elemento fundamental,

Declaración Medioambiental Olazagutía 2009

Página 11 de 66

puedan ser manipulados en unos tiempos prefijados), finalizando así el proceso de

fabricación.

Para la obtención de las distintas calidades de cemento se pueden añadir eventualmente

otros materiales como caliza, cenizas volantes, etc., lo que permite alcanzar determinadas

características o ventajas en el proceso productivo y en la utilización de los distintos

cementos fabricados.

Una vez terminado el producto es almacenado en silos y desde ahí parte es conducido a la

línea de ensacado y enfardado, y el resto es utilizado para su venta a granel.

Silos de cemento

Declaración Medioambiental Olazagutía 2009

Página 12 de 66

Esquema, con fotomontaje, del proceso de producción de cemento

Declaración Medioambiental Olazagutía 2009

Página 13 de 66

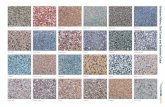

En la Fábrica de Olazagutía se producen y comercializan 8 tipos de cemento según las

normas UNE-EN 197-1:2000, de cementos comunes, y UNE-EN 80303-1:2001, de

cementos resistentes a los sulfatos. Todos ellos disponen de marca N de certificación de

Producto AENOR. Además los cementos comercializados disponen del marcado “CE”.

Tipos de cementos producidos

La capacidad de producción de la fábrica así como las producciones de clínker y cemento

en 2009, 2008 y 2007se presentan en la siguiente tabla:

1

Capacidad de producción de la fábrica de Olazagutía y producciones 2007, 2008 y 2009.

Nota 1 . Calculada a partir de las capacidades nominales de producción diaria de los hornos y

considerando 330 días de producción al año.

Nota 2. Calculada a partir de las capacidades nominales de producción de los molinos para un cemento

tipo y considerando 7.000 horas de funcionamiento al año.

TIPO DE CEMENTO NORMA

CEM I 52.5R UNE-EN 197-1

CEM I 52.5R Traviesas UNE-EN 197-1

CEM I 52.5R Especial UNE-EN 197-1

CEM II/A-L 42.5 R UNE-EN 197-1

CEM II/A-M (V-L) 42.5 R UNE-EN 197-1

CEM II/B-M (V-L) 32.5 N UNE-EN 197-1

III/B 42.5 N/SR UNE 80303-1

I 42.5R/SR UNE 80303-1

CEM IV/B (V) 32.5 N UNE-EN 197-1

PRODUCTO CAPACIDAD DE

PRODUCCIÓN (t)

PRODUCCIÓN

2009 (t)

PRODUCCIÓN

2008 (t)

PRODUCCIÓN

2007 (t)

MARGA 953.265 1.246.880 1.243.150

CLÍNKER 973.5001 565.394 863.642 846.338

CEMENTO 1.120.0002 726.053 1.024.634 1.155.498

Declaración Medioambiental Olazagutía 2009

Página 14 de 66

2.2.3 Alcance de la Declaración Medioambiental

Esta Declaración Medioambiental abarca las actividades de fabricación de cemento gris y

extracción de marga que se desarrollan en la fábrica de Olazagutía y en la cantera de

Eguíbil correspondientes al año 2009 con una referencia evolutiva a los años 2008 y 2007.

Declaración Medioambiental Olazagutía 2009

Página 15 de 66

3. POLÍTICA AMBIENTAL DE CEMENTOS PORTLAND VALDERRI VAS, S.A. Fuente: D:\DATOS\DECLARACIONES EMAS\DECLARACIÓN EMAS 2008

Declaración Medioambiental Olazagutía 2009

Página 16 de 66

4. SISTEMA DE GESTIÓN AMBIENTAL

Desde el inicio de sus actividades industriales, Cementos Portland Valderrivas, S.A se ha

preocupado por el impacto que sus instalaciones pueden provocar sobre el medio

ambiente.

El compromiso con la protección y conservación del medio ambiente queda plasmado en

la definición de la política ambiental integrada como enfoque principal dentro de la Política

de la empresa. Con el fin de asegurar el cumplimiento de sus objetivos empresariales y su

Política ambiental, CEMENTOS PORTLAND VALDERRIVAS, S.A establece como

herramienta el Sistema de Gestión Ambiental (en adelante SIGEMA), adaptado a las

características, particularidades y necesidades de la organización y de las instalaciones.

La fábrica de Olazagutía cuenta con un Sistema de Gestión Ambiental, implantado desde

el año 1999 para las actividades de producción de clínker y cemento y extracción de

marga, que dispone de la certificación de AENOR desde el 30 de mayo de 2003 según la

Norma UNE-EN ISO 14001:2004, con número de certificado GA/2003/0180.

Los principios sobre los que se desarrolla el SIGEMA son los siguientes:

� Velar por el cumplimiento de la legislación vigente en materia medioambiental, con

voluntad de ir más allá de su estricto cumplimiento.

� Promover la mejora continua del comportamiento medioambiental en todos los

ámbitos.

� Favorecer la gestión controlada de los aspectos ambientales ligados al proceso

productivo.

� Asignar recursos humanos, económicos y organizativos para la consecución de

objetivos concretos.

Fruto del compromiso de mejora continua en el comportamiento ambiental, y como reto de

futuro recogido en la Memoria de Sostenibilidad 2006 del Grupo, en el año 2007 se inicia

la adaptación del SIGEMA a los requisitos establecidos por el REGLAMENTO (CE) Nº

761/2001, por el que se permite que las organizaciones se adhieran con carácter

voluntario a un sistema comunitario de gestión y auditoría medioambiental, más conocido

como Reglamento EMAS.

Declaración Medioambiental Olazagutía 2009

Página 17 de 66

Mediante Resolución 01272/2008, de 2 de julio, del Director General de Medio Ambiente y

Agua del Departamento de Desarrollo Rural y Medio Ambiente del Gobierno de Navarra,

se inscribe en el Registro EMAS a CEMENTOS PORTLAND VALDERRIVAS S.A., titular

de la fábrica de cementos situada en Olazti.

La documentación del SIGEMA de la Fábrica de Olazagutía se compone de Manual

Corporativo de Medio Ambiente que se extiende a todos los negocios y paises, así como

Procedimientos Generales de la Unidad de Negocio Cemento España, documentos

comunes con el resto de las fábricas de CEMENTOS PORTLAND VALDERRIVAS, S.A en

las que se aplica; y Procedimientos Específicos, que recogen la operativa propia de la

fábrica, siendo objeto de distribución controlada.

La documentación del SIGEMA se completa con Instrucciones Técnicas

Medioambientales, Planes de Control, Especificaciones Medioambientales, Fichas de

Residuos, Planos y registros entre otros.

Esquema de documentación del SIGEMA

PLANES DE CONTROL.

INSTRUCCIONES TÉCNICAS. REGISTROS…

PROCEDIMIENTOS ESPECÍFICOS.

- Emisiones - Calidad aire - Ruido - Consumos de Recursos naturales - Residuos

- Aspectos ambientales -Calibración de equipos -Gestión de residuos

POLITICA

AMBIENTAL -Aspectos -Requisitos -Revisión -No ConformidadAcción Correctiva/ Preventiva

S

I

G

E

M

A

PROCEDIMIENTOS GENERALES

Declaración Medioambiental Olazagutía 2009

Página 18 de 66

5.- ASPECTOS AMBIENTALES

La identificación de los aspectos ambientales parte de un análisis de los procesos,

instalaciones y productos de la Fábrica. En este análisis se tienen en cuenta las posibles

interacciones con el medio ambiente (suelos, aguas, atmósfera, paisaje, población, medio

socio económico), así como las condiciones de operación y de funcionamiento normales,

anormales (paradas y arranques), las potenciales situaciones accidentales o de

emergencia y los posibles aspectos que se puedan derivar de actividades pasadas.

Además se tienen en cuenta los aspectos ambientales indirectos que son consecuencia de

las actividades, productos y servicios pero de los que no se tiene pleno control en su

gestión.

Para obtener información, se consulta la documentación e información disponible de la

Fábrica: proyectos, estudios de impacto ambiental, planos, inventarios de equipos e

instalaciones y normas de funcionamiento y mantenimiento, así como los requisitos legales

aplicables, permisos, autorizaciones, etc.

Una vez identificados, los aspectos ambientales se agrupan en función de sus

características comunes como:

� La naturaleza / propiedades similares.

� Los receptores o medio afectado de los aspectos.

� La gestión común de los aspectos.

� Control de su gestión.

La revisión de los aspectos ambientales identificados es anual y de forma adicional se

realiza una revisión cuando acontecen circunstancias como la implantación, modificación o

cierre de una nueva actividad/instalación, así como el funcionamiento en condiciones de

emergencia no contempladas anteriormente que generen aspectos ambientales.

Hay que considerar que con la evaluación realizada a partir de los datos obtenidos del

estudio del comportamiento ambiental durante 2008 se establece el Programa ambiental

2009.

Declaración Medioambiental Olazagutía 2009

Página 19 de 66

5.1.- ASPECTOS DIRECTOS

Los aspectos ambientales directos son aquellos que se generan como consecuencia de

las actividades de la Fábrica y Cantera de Olazagutía sobre los que existe un pleno control

de su gestión.

Para la evaluación de los aspectos se han establecido criterios ambientales. De manera

general los criterios ambientales son:

� Peligrosidad del aspecto (toxicidad, etc.).

� Medio afectado / sensibilidad del medio.

� Magnitud del aspecto.

� Frecuencia / probabilidad del aspecto.

Al menos uno de estos criterios se plasma en los indicadores de evaluación de los

aspectos ambientales, los cuales determinan aquellos que tienen o pueden tener

impactos significativos en el medio. Estos indicadores se establecen teniendo en cuenta la

capacidad de la empresa para poderlos medir y su adecuación para evaluar el aspecto.

Asimismo, todos los indicadores establecidos son comprensibles, evaluables,

independientes, reproducibles, sensibles a la mejora y accesibles al público. Para cada

indicador se establece el límite de significancia tomando como referencia alguna de las

siguientes consideraciones:

� Acercamiento a límites legislados.

� Límites establecidos por organismos de reconocido prestigio.

� Niveles en los que se sitúan empresas competidoras u otras que puedan ser

utilizadas como referencia.

� Otros que puedan ser considerados de interés y aceptados por la organización.

En la fábrica de Olazagutía los aspectos medioambientales directos están clasificados en

los grupos siguientes:

� Alteración del medio natural

� Consumo de recursos naturales

� Emisiones de gases de combustión de los hornos

� Emisiones de gases de combustión por focos distintos de hornos

Declaración Medioambiental Olazagutía 2009

Página 20 de 66

� Emisiones fugitivas de partículas

� Emisiones canalizadas de partículas

� Emisión de CO2 de gases de efecto invernadero

� Emisiones accidentales de gases que agotan la capa de ozono

� Emisiones de ruidos y vibraciones

� Generación de residuos de envases puestos en el mercado

� Generación de subproductos por limpieza de fábrica

� Generación de residuos asimilables a urbanos

� Generación de residuos peligrosos

� Generación de residuos industriales

� Riesgos con incidencia medioambiental

� Vertidos al dominio público hidráulico

GRUPO DE

ASPECTOS ASPECTOS IMPACTO

Alteración del

medio natural

� Ocupación espacial de las

instalaciones Alteración del paisaje

� Explotación de cantera

Consumo de

recursos naturales

� Consumo de marga caliza

Agotamiento de Recursos

Naturales

� Consumo de agua en cantera

� Consumo de agua de río

� Consumo de agua potable de

suministro municipal

� Consumo de energía eléctrica

� Consumo de combustibles de

proceso (petcoque)

� Consumo de combustibles de

proceso (fuel)

� Consumo de gasoil

Emisiones fugitivas

de partículas

� Emisiones fugitivas de partículas

en fábrica. Afección a la vegetación y

calidad del aire � Emisiones fugitivas en cantera

Declaración Medioambiental Olazagutía 2009

Página 21 de 66

GRUPO DE

ASPECTOS ASPECTOS IMPACTO

Emisiones de

gases de

combustión por

focos distintos del

horno

� Emisiones de gases de combustión

equipos auxiliares Lluvia ácida.

Smog fotoquímico � Emisiones de gases de combustión

de los grupos electrógenos

Emisión gases de

combustión del

horno

� Emisiones de SO2 de hornos gris Lluvia ácida

� Emisiones de NOx de hornos gris Lluvia ácida

Smog fotoquímico

Emisiones de

gases efecto

invernadero

� Emisiones de CO2 de los hornos

por combustión Calentamiento global

� Emisiones de CO2 de los hornos

por proceso

Emisiones

accidentales de

gases que alteran

la capa de ozono

� Emisiones accidentales de R-22 Agotamiento de la capa de

ozono estratosférico

Emisiones

canalizadas de

partículas

� Emisión de partículas por

machacadora de cantera

Afecciones a la vegetación

y fauna.

Molestias a la población

� Emisiones de partículas en molinos

de combustible

� Emisiones de partículas en hornos

� Emisiones de partículas del

enfriador

� Emisión de partículas de molinos

de cemento

� Emisiones de partículas

ensacadoras

Emisión de ruidos

y vibraciones

� Emisión de ruido en cantera

Molestias a la fauna y a la

población

� Generación de vibraciones por

voladuras en cantera

� Emisión de ruido por instalaciones

de fábrica

Declaración Medioambiental Olazagutía 2009

Página 22 de 66

GRUPO DE

ASPECTOS ASPECTOS IMPACTO

Generación de

residuos de envases

puestos en el

mercado

� Envases de sacos de producto Ocupación de suelo

(vertedero)

Aprovechamiento de

recursos (reciclaje, etc.) � Envases plásticos del enfardado

Generación de

residuos peligrosos

� Aceite usado

Ocupación de suelo

(Depósito de Seguridad)

Aprovechamiento de

recursos

(Reciclaje. Etc.)

Calentamiento global

� Materiales impregnados de

sustancias peligrosas

� Grasas usadas

� Lodos de hidrocarburos

� Filtros de aceite usado

� Generación de aceites y trafos con

PCB´s

� Baterías fuera de uso

� Residuos de laboratorio

� Disolvente de limpieza de piezas

� Generación de envases

contaminados con sustancias

peligrosas

� Generación de envases de

aerosoles

� Generación de tubos fluorescentes

y lámparas de mercurio

� Generación de pilas usadas

� Generación de residuos sanitarios

� Generación del residuo resto del

separador agua/sustancia oleosa

Generación de

residuos industriales

� Chatarra

Ocupación de suelo

(vertedero)

Aprovechamiento de

recursos

(Reciclaje. Etc.)

� Caucho

� Equipos electrónicos no peligrosos

� Madera

� Embalajes plásticos y papel

� Residuos de construcción

� Lodos de fosas sépticas

Declaración Medioambiental Olazagutía 2009

Página 23 de 66

GRUPO DE

ASPECTOS ASPECTOS IMPACTO

Generación de

residuos

asimilables a

urbanos

� Papel y cartón

Ocupación de suelo

(vertedero)

� Cartuchos de tóner usados y

cartuchos de tinta

� Residuos urbanos no segregados

Generación de

subproductos por

limpieza de

instalaciones de

fábrica

� Generación de subproductos a

causa de actividades de limpieza

de fábrica

Ocupación de suelo

(vertedero)

Riesgos con

incidencia

ambiental

� Contaminación de suelos por

derrame de sustancias peligrosas

Contaminación suelos y

agua.

Contaminación atmosférica

� Contaminación de la atmósfera

por gases producidos por

incendios

� Residuos generados por incendios

� Vertidos accidentales de

sustancias peligrosas al DPH

Vertidos de aguas

� Vertidos de aguas de cantera al

DPH Contaminación de aguas

� Vertidos de aguas de fábrica al

DPH

A modo de ejemplo, a continuación se presentan dos aspectos ambientales y sus

indicadores de evaluación.

ASPECTO: EMISIONES DE PARTÍCULAS POR HORNOS

EVALUACIÓN DEL ASPECTO

CRITERIOS DEL INDICADOR LIMITE

SIGNIFICANCIA

Indicador simple:

* Medición puntual siempre inferior, en medidas realizadas por

Organismos de Control Autorizados, al límite establecido en la

Autorización Ambiental Integrada

* 30 mg/Nm3

Declaración Medioambiental Olazagutía 2009

Página 24 de 66

ASPECTO: GENERACIÓN DE MATERIALES IMPREGNADOS DE SUSTANCIAS

PELIGROSAS

EVALUACIÓN DEL ASPECTO

CRITERIOS DEL

INDICADOR ESCALA

LIMITE

SIGNIFICANCIA

Indicador

agregado:

*Peligrosidad

*Medio afectado

*Magnitud

* Toxicidad del residuo SÍ/NO

* Valorización energética y/o reciclaje

y/o reutilización SÍ/NO

* Reducción de generación

* Valor combinado

Peligrosidad+Medio

afectado+ Magnitud

5.2 ASPECTOS INDIRECTOS

Los aspectos ambientales indirectos son aquellos aspectos derivados de las actividades,

productos y servicios de la Fábrica y Cantera de Hontoria sobre los que no se tiene un

pleno control de su gestión. La metodología empleada para su evaluación es la misma que

para los aspectos directos.

En concreto los aspectos indirectos identificados son los siguientes:

Aspectos

indirectos

� Emisiones de CO2 por transporte

de materias primas IMPACTO:

Calentamiento global � Emisiones de CO2 de la

generación de energía eléctrica

consumida

5.3. EVALUACIÓN DE ASPECTOS AMBIENTALES

La evaluación de los aspectos ambientales se lleva a cabo anualmente y se realiza a

principios del año siguiente con los datos obtenidos del año vencido. Aquellos aspectos en

cuya evaluación se supera un valor establecido se consideran “aspectos significativos” y

se tienen en cuenta para el establecimiento de Programas ambientales (objetivos y metas)

Declaración Medioambiental Olazagutía 2009

Página 25 de 66

del siguiente periodo.

A continuación se presentan los aspectos ambientales significativos en los años 2009,

2007 y 2008 tras las evaluaciones correspondientes:

GRUPOS DE

ASPECTOS

ASPECTOS SIGNIF.

2009

ASPECTOS

SIGNIF. 2007

ASPECTOS SIGNIF.

2008 Observación

Alteración del

medio natural

� Explotación de

cantera

� Explotación de

cantera -

Relacionada con el

porcentaje de la

cantidad restaurada

respecto de la

Consumo de

recursos

naturales

� Consumo de agua

potable en cantera

� Consumo de agua

potable del

suministro

municipal

� Consumo de

marga caliza

� Consumo de

marga caliza

� Consumo de

agua en

cantera

� Consumo de

agua potable

del suministro

municipal

� Consumo de

combustibles

de proceso

(pet-coke)

� Consumo de

gasoil

� Consumo de marga

caliza

� Consumo de agua

en cantera

� Consumo de agua

potable del

suministro

municipal

� Consumo de

combustibles de

proceso (pet-coke)

� Consumo de gasoil

Consumos de agua:

en función de los

límites de consumo

por persona y año

Consumos de marga

caliza: relacionado

con la relación entre

marga extraída y

clínker producido

Emisiones

gases de

combustión del

horno

� Emisión de SO2 de

hornos gris

� Emisión de SO2

de hornos gris

� Emisión de NOx

de hornos gris

� Emisión de SO2 de

hornos gris

� Emisión de NOx de

hornos gris

Superación del valor

límite de la

Resolución de la

Autorización

Ambiental Integrada

Emisiones

canalizadas de

partículas

� Emisiones de

partículas por los

hornos

� Emisión de

partículas del

molinos de

cemento

� Emisión de

partículas por

molinos de

cemento

� Emisiones de

partículas por

molinos de

combustibles

� Emisión de

partículas por

Molinos de

cemento.

Superación del valor

límite de la

Resolución de la

Autorización

Ambiental Integrada

Declaración Medioambiental Olazagutía 2009

Página 26 de 66

GRUPOS DE

ASPECTOS

ASPECTOS SIGNIF.

2009

ASPECTOS

SIGNIF. 2007

ASPECTOS SIGNIF.

2008 Observación

Generación de

residuos

peligrosos

� Generación de

placas de

fibrocemento

� Resto de separador

agua/sustancias

oleosas

� Generación de

materiales

impregnados

de sustancias

peligrosas

� Generación de

filtros de aceite

usado

� Generación de

aceites usados

y trafos

contaminados

con PCB´s

� Generación de

residuos de

� Generación de

aceites usados y

trafos

contaminados con

PCB´s

� Generación del

residuo resto del

separador

agua/sustancia

oleosa

Relacionado con el

incremento de la

cantidad

gestionada, su

gestión final o la

peligrosidad del

residuo

Riesgos con

incidencia

medioambiental

� Vertidos

accidentales de

sustancias

peligrosas al

dominio público

hidraúlico

- -

Relacionada con la

frecuencia anual del

suceso

Generación de

residuos

industriales

-

� Generación de

residuos de

caucho

� Generación de

residuos de

� Generación de

embalajes plásticos

y papel.

� Generación de

residuos de

Relacionada con la

gestión final del

residuo e

incremento de la

cantidad gestionada

Generación de

residuos

asimilables a

urbanos

� Generación de

residuos urbanos

no segregados

� Generación de

residuos

urbanos no

segregados

� Generación de

residuos urbanos

no segregados

Relacionada con la

gestión final del

residuo e

incremento de la

cantidad generada

Vertidos de

aguas - -

Vertido de agua en

cantera al DPH

Superación puntual

de los límites

establecidos de

algún parámetro

analizado en las

Aspectos

indirectos -

� Emisión de

CO2 por

transporte de

materias

primas

-

Declaración Medioambiental Olazagutía 2009

Página 27 de 66

6. PROGRAMA AMBIENTAL

Anualmente y de acuerdo con la Política Ambiental se establecen los objetivos y metas

ambientales para el año en curso con el fin de promover la mejora continua de los

procesos y del SIGEMA. La ejecución de estos objetivos y metas se lleva a cabo con un

Programa de Gestión Ambiental en el que se establece el calendario de aplicación y se

asignan responsabilidades y recursos para cada una de las metas.

Para el establecimiento de los objetivos y metas del Programa Ambiental se tiene en

cuenta, entre otra, la siguiente información:

� Los aspectos ambientales significativos

� La política ambiental en vigor

� Las no conformidades e incidentes habidos en el año

� El grado de cumplimiento del Programa anterior

� Sugerencias y propuestas de los trabajadores

� Inquietudes de las partes interesadas

� La existencia de nuevos requisitos legales

� Las oportunidades de mejora

� Las posibilidades tecnológicas y recursos financieros necesarios

Asimismo, en las Reuniones periódicas del Comité de Medio Ambiente de fábrica, así

como en el de la Unidad de Negocio Cemento, se realiza un seguimiento del Programa

Ambiental para evaluar el grado de cumplimiento del Programa y la necesidad de incluir

nuevas actuaciones en el mismo.

A continuación se presenta, de forma resumida, un balance de la consecución de los

objetivos y metas del Programa Ambiental llevado a cabo en 2009, así como la relación de

estos objetivos con los aspectos ambientales que resultaron significativos en la evaluación

del año 2008.

Declaración Medioambiental Olazagutía 2009

Página 28 de 66

ASPECTO OBJETIVOS DESCRIPCIÓN DE

OBJETIVOS ACCIONES O

METAS COMENTARIO GRADO

CUMPLIMIENTO DEL OBJETIVO

EM

ISIO

NE

S D

E S

O2 P

OR

H

OR

NO

S

IGN

IFIC

AT

IVO

200

8

DISMINUCIÓN A 825 mg/Nm3 LAS EMISIONES

DE SO2 DE LOS HORNOS

Instalación de un sistema de

reducción no catalítico selectivo

para la reducción de SO2

Solicitud, si procede, de licencia

de obra

Se ha realizado el proyecto de

abatimiento de SO2, y presentado al

Departamento de Medio Ambiente del

Gobierno de Navarra, pero no se

ha ejecutado durante 2009

Objetivo no realizado

Puesta en marcha y comprobación del nivel de emisión

según Instrucción técnica, adaptada a

dos meses

EMIS

IONES A

CCID

ENTA

LES D

E

R-2

2

REDUCCIÓN DE LAS EMISIONES

ACCIDENTALES DE GASES QUE AFECTAN A LA CAPA DE OZONO

Sustitución de equipos de frío con gases que afectan a

la capa de ozono por otros inocuos a

la misma

2007: 15 % sustitución

Los equipos sustituidos durante

2009 no alcanzan el porcentaje de

sustitución establecido

Objetivo no realizado

2008: 50 % sustitución

2009: 75 % sustitución

2010: 100 % sustitución

ASPECTO OBJETIVOS

DESCRIPCIÓN DE OBJETIVOS

ACCIONES O METAS COMENTARIO

GRADO CUMPLIMIENTO DEL OBJETIVO

EM

ISIO

NE

S A

CC

IDE

NT

ALE

S D

E

PA

RT

ÍCU

LAS

MEJORA DE LA CALIDAD DEL AIRE

DENTRO DEL ENTORNO FABRIL Y

ÁREAS MÁS PRÓXIMAS

Instalación de filtros en transferencias de

material Indicador: emisión

inferior a 30 mg/Nm3

Análisis alternativas de realización

Se traslada el objetivo al Programa

Medioambiental 2010, para su ejecución en el

primer semestre

Objetivo no realizado

Ejecución de los filtros

Comprobación de la emisión

RIE

SG

O A

MB

IEN

TA

L P

OR

GA

SE

S

PR

OD

UC

IDO

S P

OR

INC

EN

DIO

S

SIG

NIF

ICA

TIV

O 2

008 ELIMINAR CUALQUIER

RIESGO MEDIOAMBIENTAL

ASOCIADO A LA UTILIZACIÓN DE DIELÉCTRICO Y

TRANSFORMADORES CONTAMINADOS CON

PCB”s

Eliminación o descontaminación mediante gestor

autorizado de todos los transformadores contaminados con PCBs de fábrica y

cantera

Cotejar los transformadores

contaminados con PCBs

Se ha descontaminado el

último transformador existente

contaminado con PCBs en enero de

2010.

Objetivo realizado

Eliminación mediante gestor

autorizado, o descontaminación

con posterior gestión de dieléctrico

contaminado

Declaración Medioambiental Olazagutía 2009

Página 29 de 66

Los objetivos del Programa Ambiental para el año 2010 son los siguientes:

1. Disminución a 825 mg/Nm3 las emisiones de SO2 por los hornos (Objetivo del

Programa Ambiental de 2009)

2. Reducción del riesgo ambiental de contaminación por hidrocarburos al factor suelto

y/o capa freática/dominio público hidráulico.

3. Disminuir el impacto visual que provocan las instalaciones obsoletas.

4. Mejora de la calidad del aire dentro del entorno fabril y áreas próximas (Objetivo del

Programa Ambiental 2009)

7. EVOLUCIÓN DEL COMPORTAMIENTO AMBIENTAL

7.1. CONSUMO DE RECURSOS NATURALES

En este apartado se evalúa la evolución del comportamiento ambiental presentando los

datos del seguimiento de los aspectos medioambientales en 2007, 2008 y 2009.

El consumo de recursos naturales en la actividad de la fábrica de Olazagutía se debe a:

7.1.1 Consumo de materias primas

La marga y la caliza son las materias primas principales en el proceso de fabricación de

clínker y cemento. Además de éstas, existen otras materias esenciales para conseguir la

composición adecuada de los productos intermedios y finales.

A continuación se presentan por tipo de producto (clínker y cemento gris) los consumos de

materias primas para su fabricación:

Declaración Medioambiental Olazagutía 2009

Página 30 de 66

CONSUMOS (t) DE MATERIAS PRIMAS PARA CLINKER Y CEMENTO

MATERIAL 2009 2007 2008

CLINKER

Caliza 98.232 152.262 157.292

Marga 953.265 1.352.509 1.403.777

Arena* 4.532 4.864 7.938

Escoria húmeda* 1.190 0 1.338

Escoria fundición* 8.993 5.213 5.482

Hormigón* 2.695 0 17.205

TOTAL CLINKER 1.068.907 1.514.848 1.593.032

CEMENTO

Yeso 25.391 46.317 37.869

Caliza 82.968 82.587 92.761

Escorias* 16.747 31.216 36.456

Cenizas volantes* 30.604 129.592 58.835

Sulfato ferroso* 1.806 4.067 3.383

Aditivo SAT 345 417 438

TOTAL CEMENTO 157.861 294.196 229.742

*El uso de materias primas secundarias, que son subproductos de otros procesos

industriales, supone una valorización material y una reducción de la explotación de los

recursos naturales, prolongando así su tiempo de agotamiento. Es por esto por lo que la

fábrica de Olazagutía considera que su utilización debe ser uno de los propósitos de

mejora en el comportamiento ambiental.

La evolución de este consumo de subproductos es la siguiente:

CONSUMO TOTAL DE SUBPRODUCTOS

Material

2009

2008

2007

Arena 4.532 7.938 4.864

Escoria 26.930 43.276 36.429

Cenizas volantes 30.604 58.835 129.592

Sulfato ferroso 1.806 3.383 4.067

Hormigón 2.695 17.205 0

% TOTAL

consumido

5.4

7.2

9.7

Declaración Medioambiental Olazagutía 2009

Página 31 de 66

Si lo referimos al consumo específico de materias primas respecto a la producción de

clínker o cemento, se obtienen los siguientes factores:

CONSUMO ESPECÍFICO DE MATERIAS PRIMAS (t / t produc to)

Año

2009

2008

2007

Referido al clínker

1.79

1.84

1.89

Referido al

cemento

0.25

0.22

0.22

7.1.2 Consumo de energía

La fabricación de cemento se basa en una serie de transformaciones mineralógicas,

cocción y molienda, por las que el producto adquiere sus propiedades hidráulicas, es decir

su capacidad de endurecimiento al mezclarlo con agua. Dichas transformaciones

necesitan de un aporte de energía térmica (combustibles) y eléctrica muy importantes.

7.1.2.1 Consumo de combustibles

Los combustibles utilizados en la fabricación de cemento son petcoque y fuel oil.

La fábrica de Olazagutía no utiliza ningún combustible alternativo, aún cuando su

utilización sería positiva para la reducción del consumo de recursos no renovables

(combustibles de origen fósil) y la disminución global de emisión de gases de efecto

invernadero (CO2).

AÑO CONSUMOS

PETCOQUE (t) FUEL-OIL(t)

2009 63.795 500

2008 102.014 802

2007 98.982 748

En 2009 se ha consumido para la fabricación de clínker un total de 2.043.858 GJ de

energía.

Declaración Medioambiental Olazagutía 2009

Página 32 de 66

Gráficamente:

0,00

0,50

1,00

1,50

2,00

2,50

3,00

3,50

4,00

GJ/t clínker

Consumo específico de energía calorífica (GJ/t clínker)

2007

2008

2009

Media delsector

En la evolución de los valores se observa que el consumo específico térmico de la

fabricación de clinker gris ha permanecido estable a lo largo de los años, y muy parecido al

consumo específico medio del sector.*

*: Obtenido a partir de los datos proporcionados por estudios realizados por Oficemen para la fabricación de cemento gris.

7.1.2.2 Consumo de electricidad

La optimización del uso de la energía eléctrica supone una disminución de las emisiones

indirectas (provenientes de las centrales eléctricas) siendo importante el ahorro en la

emisión de gases de efecto invernadero.

A continuación se presentan los consumos de energía eléctrica en la instalación de la

fábrica de Olazagutía así como su consumo específico.

Total consumo de energía eléctrica Kwh

CONSUMO ENERGÍA ELÉCTRICA (Kwh)

2007 2008 2009

CANTERA 1.622998 1.712.706 1.062.933

CLINKER 56.545.537 56.657.170 37.337.079

CEMENTO+EXPEDICIÓN 57.009.339 49.674.712 36.634.811

CONSUMO GENERAL 10.748.918 11.334.171 8.632.727

TOTAL FÁBRICA 125.926.792 119.378.759 83.667.550

Declaración Medioambiental Olazagutía 2009

Página 33 de 66

El consumo específico en MWh/t cemento se reflejan en el siguiente gráfico:

0,000

0,020

0,040

0,060

0,080

0,100

0,120

MWh//t cemento

Consumo específico de energía eléctrica (MWh/t cemento)

2007 2008 2009

Se puede observar que en los dos últimos años ha permanecido prácticamente estable.

7.1.3 Consumo de agua

El agua es utilizada en los procesos de fabricación principalmente en la refrigeración de

maquinaria, en el enfriamiento del clinker y en el acondicionamiento de gases de salida de

los hornos.

Las instalaciones de la fábrica de Olazagutía utilizan agua procedente de la captación del

río Burunda para la refrigeración de diversas instalaciones de producción.

La refrigeración se realiza en circuito cerrado. Por lo tanto, la red de agua industrial es

totalmente independiente del resto de instalaciones y redes pluviales y fecales de la

fábrica. .

Declaración Medioambiental Olazagutía 2009

Página 34 de 66

Los consumos de agua de los últimos años son los siguientes:

CONSUMO ANUAL DE AGUA (m 3)

2007 2008 2009

AGUA DE PROCESO* 98.241 97.421 78.125

AGUA POTABLE 31.801 14.068 8.864

TOTAL 130.042 111.489 88.998

*Agua captada del río Burunda

0,00

0,02

0,04

0,06

0,08

0,10

0,12

0,14

m3/t cemento

Consumo específico de agua (metros cúbicos/t cemento)

2007 2008 2009

Se observa una disminución en el consumo absoluto. En cuanto al consumo específico de

agua total sufre un ligero incremento en 2009, debido a que este indicador le penaliza

fuertemente el decremento de la producción de cemento.

7.2. EMISIONES ATMOSFÉRICAS

Las emisiones atmosféricas características de las actividades objeto de este informe

son las partículas y gases de combustión.

La partículas generadas durante la manipulación, transporte, almacenamiento y

procesado de materiales en forma pulverulenta pueden ser emitidas por fuentes

canalizadas (chimeneas) o difusas (acopios, viales…). Los gases de combustión

Declaración Medioambiental Olazagutía 2009

Página 35 de 66

característicos de la fabricación de cemento y mortero son emitidos al exterior por las

chimeneas de los hornos de clínker y el secadero de arena del mortero, siendo los más

característicos SO2, NOx y CO2.

Además durante todo el proceso debido al funcionamiento de la maquinaria se

producen emisiones sonoras (ruido).

En la fábrica de Olazagutía se distinguen 9 focos principales de emisión de

contaminantes y partículas a la atmósfera, según la Orden Foral 302/2007, por la que

se concede la Autorización Ambiental Integrada a la fábrica:

FOCO TIPO

Horno 7 A

Enfriador horno 7 A

Horno 8 A

Enfriador horno 8 A

Molino 4 A

Filtro de mangas de molino 5 A

Electrofiltro de molino 5 A

Molino de carbón Horno 7 A

Molino de carbón Horno 8 A

Además de estos focos principales existen 2 focos secundarios en fábrica,

correspondientes a las ensacadoras, según la caracterización que realiza dicha Orden

Foral. En cantera existe otro foco, que se cataloga como B según la Ley 34/2007, de

calidad del aire y protección de la atmósfera, y el Decreto Foral 6/2002, por el que se

establecen las condiciones aplicables a la implantación y funcionamiento de las

actividades susceptibles de emitir contaminantes a la atmósfera:

FOCO TIPO

Machacadora de cantera B

Ensacadora 1 C

Ensacadora 2 C

Declaración Medioambiental Olazagutía 2009

Página 36 de 66

7.2.1 Emisiones de partículas por fuentes canalizad as

En el siguiente cuadro se reflejan los valores medios de emisión de partículas de los

principales focos de emisión de fábrica y cantera.

Se comparan con el valor límite de emisión, que se estableció en la Resolución de la

Autorización Ambiental Integrada en junio de 2007 y con el Decreto Foral 6/2002, de 14 de

enero, por el que se establecen las condiciones aplicables a la implantación y

funcionamiento de las actividades susceptibles de emitir contaminantes a la atmósfera, en

el caso de la machacadora de cantera.

Datos de los hornos referidos a emisiones corregidas al 10% de oxígeno.

* Medias obtenidas a partir de los datos semihorarios validados obtenidos por analizadores en continuo en los focos tipo A.

**Para el resto de focos (ensacadora y machacadora), valores medios de las mediciones realizadas por OCA en 2009

FOCO

Valor medio (mg/Nm 3)* Valor límite de emisión

de la Resolución de la

Autorización Ambiental

Integrada ó establecido

voluntariamente**

(mg/Nm 3)

2007 2008 2009

PA

RT

ÍCU

LAS

Enfriador Horno 7 13.0 14.2 13.3 30

Enfriador Horno 8 12.5 19.1 17.3 30

Horno 7 5.5 1.1 0.8 30

Horno 8 2.3 0.8 0.6 30

Molino carbón Horno 7 4.4 2.7 2.6 30

Molino carbón Horno 8 16.4 19.3 14.4 30

Molino 4 16.3 9.8 12.7 30

Molino 5 (Electrofiltro) 17.5 18.3 14.9 30

Molino 5 (Filtro de mangas) 2.0 7 0.4 30

Ensacadora 1 - 8.8 5 30

Ensacadora 2 - 7.2 3.9 30

Machacadora de cantera - 17.8 11.8 30

Declaración Medioambiental Olazagutía 2009

Página 37 de 66

Valores de emisión de partículas de los focos princ ipales frente al límite de

la Autorización Ambiental Integrada o establecido v oluntariamente (mg/Nm 3)

0,0

5,0

10,0

15,0

20,0

25,0

30,0

Enfria

dor H

orno

7

Enfria

dor H

orno

8

Horno

7

Horno

8

Moli

no ca

rbón H

orno 7

Moli

no ca

rbón H

orno 8

Moli

no 4

Moli

no 5

(Elec

trofilt

ro)

Moli

no 5

(Filtr

o de

man

gas)

Ensaca

dora 1

Ensaca

dora 2

Mac

haca

dora

de

cante

ra

2007 2008 2009 Límite

Se observa en el gráfico que la concentración media anual de partículas presenta valores

medios inferiores al límite de la Resolución de la Autorización Ambiental Integrada.

Si calculamos un factor de emisión respecto a las toneladas de cemento, se puede

observar que es realmente pequeño y se mantiene en guarismos similares en los distintos

años.

Partículas (kg/año por tonelada cemento producida)

AÑO

2007

2008

2009

Kg/t cemento

0.0315

0.0263

0.0249

Se aprecia un ligero decremento constante en la emisión másica específica.

Declaración Medioambiental Olazagutía 2009

Página 38 de 66

Lógicamente si los valores de emisión de partículas son absolutos este decremento se

intensifica debido a que las horas de funcionamiento de las instalaciones generadoras de

partículas han descendido a lo largo de estos tres años:

Partículas (kg/año)

AÑO

2007

2008

2009

Kg

36.391

26.970

18.113

7.2.2 Emisiones de gases de combustión.

Los principales contaminantes de este apartado son los óxidos de nitrógeno (NOx) y óxidos

de azufre (SO2) que sólo se emiten por los hornos, al ser la única instalación con proceso

de combustión. La emisión de SO2 en la fábrica de Olazagutía se debe al contenido en

azufre, concretamente pirita (sulfuro de hierro) de la materia prima principal, la marga de la

cantera de Eguíbil. Según análisis efectuados en mayo de 2006, el contenido de sulfuros

(expresado como S2-) de muestras de la marga arroja un promedio de 0.19%.

Sin embargo, el azufre presente en los combustibles que alimentan los hornos con

precalentador no genera emisiones significativas de SO2, debido a la naturaleza

fuertemente alcalina en la zona de sinterización, en la zona de calcinación y en la etapa

más baja del precalentador. Este azufre queda atrapado en el clínker. El exceso de

oxígeno (del 1 al 3% de O2 mantenido en el horno para conseguir una buena calidad del

cemento) oxidará los compuestos sulfurosos liberados, convirtiéndolos en SO2

Aún así, los valores medios de emisión de SO2 son inferiores al límite de la resolución de

la Autorización Ambiental Integrada. Respecto a la emisión de NOx por los hornos, se

encuentran por encima del valor límite de la resolución de la Autorización Ambiental

Integrada. Se espera que se alcancen dichos límites mediante la implantación de medidas

secundarias. Concretamente a través de la inversión de la Reducción No Catalítica

Selectiva, SCNR, cuya puesta en marcha se produjo a finales de 2008.

Declaración Medioambiental Olazagutía 2009

Página 39 de 66

* Medias obtenidas a partir de los datos semihorarios validados obtenidos mediante analizadores en continuo.

**Tras la implantación del Sistema de Reducción Catalítica no Selectiva mediante la inyección de agua amoniacada se

cumplen los valores de emisión en continuo en 2009 medidos según el artículo 15 del Decreto Foral 6/2002.

Para completar la información referente a las emisiones de gases de combustión, se

ofrece los factores de emisión másica específica respecto a la producción de clínker de los

hornos, así como la emisión másica anual total:

NOx (kg/año por tonelada clínker)

AÑO

2007

2008

2009

Kg/t clínker

2.86

2.82

2.21

La emisión másica anual de NOx es la siguiente:

NOx (kg/año)

AÑO

2007

2008

2009

Kg

2.423.237

2.438.202

1.247.256

FOCO

Valor medio (mg/Nm 3)* Valor límite de la Resolución

de la Autorización Ambiental

Integrada (mg/Nm 3) 2007 2007 2009

SO2 Horno 7 616 630 753 850

Horno 8 606 559 571 850

NOX Horno 7 1.282 1321** 1005** 1.200 / 800 a partir 1/7/09

Horno 8 1.122 941** 741** 1.200 / 800 a partir 1/7/09

Declaración Medioambiental Olazagutía 2009

Página 40 de 66

Se observa una espectacular reducción de las emisiones másicas de NOx, tanto a nivel

absoluto como específico, debido a la implementación de abatimiento de este

contaminante denominado SNCR (reducción de NOx no catalítico selectiva a través de la

inyección de agua amoniacada)

Respecto a los datos de emisión de SO2 tanto en valor específico respecto al clínker

producido por los hornos , como en absoluto, son los siguientes:

SO2 (kg/año por tonelada clínker)

AÑO

2007

2008

2009

Kg/t clínker

1.45

1.47

1.67

La evolución de la emisión másica anual de SO2 ha sido la siguiente:

SO2 (kg/año)

AÑO

2007

2008

2009

Kg

1.225.317

1.273.220

946.102

Para este contaminante, si bien los valores absolutos de emisión se han reducido

significativamente en 2009, los relativos se han incrementado. Ello es consecuencia, en

primer lugar, de que las horas de funcionamiento de los hornos durante 2009 se han

reducido de forma importante debido al fuerte decremento de la producción, y, por otra

parte, la implementación de medidas secundarias de reducción de SO2 en los hornos

mediante la inyección de absorbente no ha sido todo lo eficiente que en un principio se

preveía, aunque a lo largo de 2010 se seguirá trabajando en esta reducción.

Declaración Medioambiental Olazagutía 2009

Página 41 de 66

2007

2008

2009

0,8

0,82

0,84

0,86

0,88

0,9

Fábrica

Sector

2007

2008

2009

Factores de emisión (t CO2/t de clínker)

7.2.3 Emisión de gases de efecto invernadero. CO 2

La entrada en vigor en el año 2005 del Comercio de derechos de emisión de gases de

efecto invernadero ha supuesto el desarrollo y aplicación de una metodología de control de

las emisiones de CO2 de la fabricación de cemento

.

EMISIONES DE CO2 totales (t)*

2007 2008 2009

728.023 748.975 485.138

*Los datos provienen de los Informes de emisiones de CO2 validados por AENOR.

FACTORES DE EMISIÓN DE CO2 (t./t clínker)

OLAZAGUTÍA

SECTOR

2007 2008 2009 2007 2008 2009

0,872 0,886 0,866 0,848 0,853 0,841

Los datos del factor de emisión medio del sector se han obtenido a partir de los estudios

llevados a cabo por Oficemen para la fabricación de clínker gris.

Gráficamente:

Declaración Medioambiental Olazagutía 2009

Página 42 de 66

Se observa la diferencia de factor de emisión de CO2 entre el sector cementero y la fábrica

de Olazagutía, debido fundamentalmente a que esta no valoriza energéticamente residuos

que no contabilicen en las emisiones de gases de efecto invernadero.

7.2.4 Emisiones sonoras. Ruido

Los límites del nivel sonoro aplicable a la instalación vienen recogidos en el Decreto Foral

135/89 de 8 de Junio para suelos industriales clasificados, donde se establece que, el nivel

sonoro máximo será de 70 dB(A) por el día y 60 dB(A) por la noche.

Anualmente una OCA autorizada por el Gobierno de Navarra realiza campañas de

medición para determinar los niveles sonoros en el perímetro de la fábrica y de la cantera.

En febrero de 2009, tras años de mediciones en que se constataba la fuerte influencia que

provocaba el tráfico debido a la Nacional I en la inmisión sonora, se realizó una medida en

los puntos habituales de medición de otros años con la factoría parada al 100 %. El objeto

de las medidas era conocer y valorar el ruido de fondo existente en dichos puntos

habituales.

Conclusiones del estudio de inmisión sonora en ambi ente exterior en el término

municipal de Olazagutía, año 2009, con la factoría parada al 100 %

Teniendo en cuenta los límites fijados por el Decreto Foral 135/89 de 8 de junio, y el

entorno en que la planta se encuentra, se puede afirmar que:

Los niveles sonoros de inmisión obtenidos en diferentes puntos de los alrededores de la

empresa Cementos Portland Valderrivas, S.A., indican que, estando la misma parada, se

alcanzan en algunos casos los límites legales. Por tanto, estos niveles se pueden atribuir

únicamente al tráfico existente en la autovía y vías cercanas.

• Fábrica Periodo Diurno

Los niveles sonoros de inmisión registrados en periodo diurno no sobrepasan los

límites legales fijados en el Decreto Foral 135/89 de 8 de junio.

Declaración Medioambiental Olazagutía 2009

Página 43 de 66

• Fábrica Periodo Nocturno

Los límites sonoros de inmisión registrados en periodo nocturno no sobrepasan los

límites legales fijados en el Decreto Foral 135/89 de 8 de junio, a excepción de los

valores obtenidos en la Estación 2 (Urbanización I), niveles atribuidos a la

circulación existente en el momento de las mediciones.

• Cantera Periodo Diurno

Los niveles sonoros de inmisión registrados en el perímetro de la instalación en el

periodo de funcionamiento diurno no superan los niveles máximos permitidos.

• Cantera Periodo Nocturno

Los niveles sonoros de inmisión registrados en el perímetro de la instalación en el

periodo de funcionamiento nocturno, no superan los niveles máximos permitidos.

Plano de situación de puntos de medición:

Plano de situación de los puntos de medida

1

7

8

6

5 4

9

2 3

Declaración Medioambiental Olazagutía 2009

Página 44 de 66

7.3. CONTROL DE LAS EMISIONES CANALIZADAS DE CONTAM INANTES Y

CALIDAD DEL AIRE DEL ENTORNO

Las principales fuentes de partículas por chimenea (fuentes localizadas, o puntuales) son

los hornos, los molinos de crudo, los enfriadores de clínker y los molinos de cemento. En

todos estos procesos circulan grandes volúmenes de gases cargados de partículas, que

deben ser desempolvados.

Con la implantación de analizadores de partículas en los principales focos de emisión tipo

A según la Resolución de la Autorización Ambiental Integrada, se consigue un control en

continuo, y por tanto en tiempo real, de las emisiones canalizadas de partículas .

Así mismo en los focos principales, además del control en continuo anteriormente descrito,

anualmente, un Organismo de Control Autorizado por el Gobierno de Navarra, realiza tres

mediciones de partículas por foco.

También se realiza un control en continuo y en tiempo real mediante analizadores de

gases de combustión de las emisiones de los dos hornos respecto a SO2 y NOx.

Además de ello, anualmente, un Organismo de Control Autorizado realiza mediciones de

dichos contaminantes.

Por otra parte, dos veces/año, se realizan mediciones de emisión en los dos hornos, de

otros contaminantes recogidos en el registro europeo E-PRTR, que son comunicados al

Ministerio de Medio Ambiente (HCl, HF, PAH´s, metales pesados, dioxinas y furanos,

COV´s,…).

Para el control de la calidad del aire en el entorno más cercano a al fábrica, se dispone

de una cabina situada muy cerca del núcleo urbano de Olazagutía. Se consigue de esta

forma un control en tiempo real de las concentraciones de los principales contaminantes

en el aire.

Debido a la importancia de las condiciones meteorológicas en la calidad del aire, se

dispone de una veleta y un anemómetro situado en la parte superior de un silo de

cemento. El resto de parámetros meteorológicos se miden a través de la estación

meteorológica situada en la cabina de inmisión.

Por tanto, estos son los sistemas utilizados para el control en continuo de las emisiones

producidas por la fábrica de Olazagutía y su incidencia en la calidad del aire:

Declaración Medioambiental Olazagutía 2009

Página 45 de 66

• Analizador ENVIRONMENT.

Se dispone de dos analizadores de gases multiparamétricos para la medida de O2,

NOx, CO y SO2 en la salida de cada horno.

Analizador de gases para cada horno

• Analizador de partículas .

Para las emisiones de los hornos se han instalado analizadores de partículas de las

marcas BHA y Sick en los 9 focos principales de la fábrica.

Analizador de partículas de un horno

Declaración Medioambiental Olazagutía 2009

Página 46 de 66

• Estación meteorológica.

La fábrica cuenta con una estación meteorológica con medición continua de

temperatura, humedad, pluviometría, dirección y velocidad del viento.

Veleta y anemómetro

• Cabinas de inmisión.

La fábrica dispone de dos cabinas que recogen la calidad del aire en tiempo real. Se

encuentran en Olazagutía, al lado de la cantera de Eguíbil, y en Alsasua, en la zona

más próxima a fábrica.

Disponen de analizadores de partículas PM10, SO2 y NOx.

Cabina de inmisión

Declaración Medioambiental Olazagutía 2009

Página 47 de 66

Se pueden esquematizar los anteriores sistemas de control en:

Los datos recibidos de los equipos de medición en continuo se transmiten tanto a través

del sistema informático de control de proceso como del centro de seguimiento

medioambiental y quedan registrados en una base de datos en la red interna.

Los datos obtenidos son captados por el Departamento de Medio Ambiente del Gobierno

de Navarra.

Analizador partículas focos

Analizador gases hornos

Cabinas calidad aire

Centro seguimiento medioambiental

DMA

Declaración Medioambiental Olazagutía 2009

Página 48 de 66

7.3.1 Valores de calidad del aire en el entorno

Los resultados medios obtenidos en el año 2009 de la cabina de Olazagutía y Alsasua se

indican a continuación. Se ha establecido la comparación con los límites anuales

establecidos en el R.D. 1073/2002 y DIRECTIVA 2008/50/CE DEL Parlamento Europeo y

del Consejo de 21 de mayo de 2008 relativa a la calidad del aire ambiente y a una

atmósfera más limpia en Europa

ESTACIÓN DE CALIDAD DEL AIRE DE OLAZAGUTÍA (EGUÍBIL)

CONTAMINANTE

SUPERACIÓN*

Media diaria

SUPERACIÓN*

Media horaria

PM10 NO

Nº superaciones año

móvil :12 (límite 35)

N.A.

SO2

NO Nº superaciones año

móvil: 0 (límite 3)

NO Nº superaciones año

móvil: 0 (límite 24)

NOx N.A. N.A.

NO2 N.A. NO

Nº superaciones año

móvil: 0 (límite 18)

*: Según límite para la protección de la salud humana.

� Se ha de considerar que para la concentración media diaria de PM10 se permiten 35 superaciones

al año.

� Se ha de considerar que para la concentración media diaria de SO2 se permiten 3 superaciones al

año.

� Se ha de considerar que para la concentración media horaria de NO2 se permiten 24 superaciones

al año.

Declaración Medioambiental Olazagutía 2009

Página 49 de 66

ESTACIÓN DE CALIDAD DEL AIRE DE ALSASUA (ISASIA):

CONTAMINANTE

SUPERACIÓN*

Media diaria

SUPERACIÓN*

Media horaria

PM10 NO

Nº superaciones año móvil

:19 (límite 35)

N.A.

SO2

NO Nº superaciones año móvil:

0 (límite 3)

NO Nº superaciones año móvil:

0 (límite 24)

NOx N.A. N.A.

NO2 N.A.

NO

Nº superaciones año móvil:

0 (límite 18)

*: Según límite para la protección de la salud humana.

� Se ha de considerar que para la concentración media diaria de PM10 se permiten 35 superaciones

al año.

� Se ha de considerar que para la concentración media diaria de SO2 se permiten 3 superaciones al

año.

� Se ha de considerar que para la concentración media horaria de NO2 se permiten 24 superaciones

al año.

Es importante señalar que los resultados que se obtienen en el control de la calidad del

aire son debidos tanto a factores del proceso, como a factores atmosféricos (velocidad y

dirección del viento, humedad relativa, intrusiones de polvo por movimientos de tierras,

intrusiones saharianas, etc.), así como de la influencia de multitud de focos de emisión que

no pertenecen a fábrica (vehículos, calefacciones, focos de otras fábricas,…)

7.4. VERTIDOS

En la fábrica de Olazagutía se realizan vertidos de diferente origen al río Burunda. El

origen de los vertidos es el siguiente:

• Aguas pluviales: corresponde a los vertidos de los decantadores.

• Aguas de aseos y servicios del personal: corresponde al vertido de las tres fosas

sépticas existentes: oficinas y laboratorio, servicios sociales y taller mecánico.

• Aguas industriales: corresponde al vertido del decantador de limpieza de filtros de

arena del tratamiento de agua de abastecimiento del río.

• Vertido del separador de hidrocarburos de las aguas procedentes del lavado de

piezas en el taller.

Declaración Medioambiental Olazagutía 2009

Página 50 de 66

En la cantera de Eguíbil se realiza un vertido que tiene dos orígenes:

• Aguas pluviales.

• Aguas de aseos: corresponde al vertido de una pequeña fosa séptica situada en la

cantera.

7.4.1 Puntos de vertido

En la fábrica existen 4 puntos de vertido al río:

� Punto de vertido del sedimentador este : recoge las aguas sanitarias

provenientes de fosas sépticas, así como las pluviales de la zona este de la fábrica.

Es el punto que más desagua al río.

� Punto de vertido del sedimentador oeste : recoge las aguas sanitarias

provenientes de fosas sépticas, así como una pequeña parte de las pluviales.

� Punto de vertido del sedimentador del lavado de fil tros de la depuradora :

recoge las aguas utilizadas en la autolimpieza de los finos que se recogen del río

durante la filtración del agua captada.

� Punto de vertido del sedimentador del parque de mar ga: recoge las aguas

pluviales de la zona de las instalaciones de almacenamiento del parque de margas.

En la cantera de Eguíbil hay un punto de vertido al río:

� Punto de vertido del sedimentador de la cantera de Eguíbil: recoge las aguas

pluviales de la zona de cantera, así como las aguas sanitarias de una pequeña

fosa séptica situada en la cantera.

Tras la realización de los análisis de los vertidos en la fábrica de Olazagutía, y los

realizados en la cantera de Eguíbil, se presentan en la siguiente tabla los resultados

medios obtenidos:

Declaración Medioambiental Olazagutía 2009

Página 51 de 66

MES (mg/l) Límite autorización de

vertido

DQO (mg O 2/l) Límite autorización de

vertido 2007 2008 2009 2007 2008 2009

Vertidos fábrica

Sedimentador este 24 25 43 80 30 31 71 160

Sedimentador oeste 16 43 35 80 63 36 35 160

Sedimentador limpieza de filtros 33 31 30 80 + + + +

Sedimentador parque de marga 5 41 36 80 + + + +

Vertidos cantera Sedimentador cantera 62 141 38 80/150*

* Tolerancia hasta 150 mg/l en épocas de lluvia con pluviometría superior a la media anual de la zona y deshielos

+ Son aguas pluviales y, por tanto, no se mide DQO.

7.5. GENERACIÓN DE RESIDUOS

En los centros productivos del Grupo Cementos Portland Valderrivas, S.A. se aplica el

criterio de minimizar la producción de residuos, segregándolos para después almacenarlos

de forma interna hasta su gestión final con gestor autorizado buscando la mejor opción

siempre que sea factible: reciclado, reutilización y/o valorización frente a la eliminación.

La generación de residuos inertes y peligrosos se debe a actuaciones que de manera

habitual se desarrollan en la instalación como son el mantenimiento de las máquinas,

obras de modificación y ampliación de instalaciones, mantenimiento y limpieza de edificios,

laboratorio, envasado de cemento, etc.

Se realiza una correcta segregación interna y la gestión externa controlada a través de

gestores autorizados para cada tipo de residuo.

En este sentido se realizan campañas de sensibilización a los trabajadores para conseguir

una concienciación que favorezca el correcto tratamiento de los residuos.

Declaración Medioambiental Olazagutía 2009

Página 52 de 66

RESIDUOS PELIGROSOS CANTIDADES (Kg.)

AÑO 2007 AÑO 2008 AÑO 2009

Aceite usado 24.862 13.841 6.410

Baterías de plomo 90 166 65

Aerosoles 87 23 18

R. Laboratorio 720 681 478

Fluorescentes 209 126 94

Trafos y aceites con PCBs 5.000 4.920 -

R. Sanitarios 28 34 34

Trapos contaminados 20.776 18.801 14.404

Grasas usadas 150 -

Lodos aceitosos del separador 9.560 11.480 11.460

Filtros de aceite 1.401 1.058 480

Agua amoniacada - 2.360 9.140

Aditivos caducados 800 3.260

Residuos de productos utilizados como disolventes 935 990 495

Residuos de envases contaminados - 140

Placas de fibrocemento - - 4.300

Pilas usadas 46 40 28

TOTAL 64.664 57.920 47.406

La evolución del indicador de generación de residuos peligrosos respecto al cemento

producido ha sido la siguiente:

GENERACIÓN R.P.

(kg / t cemento)

2007 2008 2009

0.056 0.057 0.065

A pesar de que la tendencia en valor absoluto ha sido hacia una disminución de la

generación de residuos peligrosos, en cuanto a valor relativo es justamente al contrario

debido fundamentalmente al fuerte descenso de la producción de cemento en 2009, que

no ha sido proporcional al decremento en cuanto a generación de residuos peligrosos.

Declaración Medioambiental Olazagutía 2009

Página 53 de 66

Respecto a la generación de residuos no peligrosos, la generación en kg en los años

considerados se puede observar en la siguiente tabla:

RESIDUOS NO PELIGROSOS CANTIDADES (Kg.)

AÑO 2007

AÑO 2008

AÑO 2009

Residuos envasado (Plásticos, sacos rotos) 48.040 49.660 40.221

Lodos de fosa séptica (datos en m3)* 15,88 19.840 17,73

Chatarra 409.940 462.920 69.260

Madera 45.840 26.740 8.940

Escombros, plásticos y mangas de filtros 59.620 219.860 36.480

Caucho (cintas) 9.520 7.300 1.680

Equipos electrónicos no peligrosos - 340 440

Pilas usadas no peligrosas - - 10

Residuos de tóner de impresión (datos en unidades)* 97 35 60

TOTAL 588.937 766.820 157.031

* No se considera en la suma los residuos de tóner y lodos de fosas sépticas al estar en otras unidades.

La generación en valor absoluto ha registrado un descenso sumamente importante en

2009. Si bien casi todos los residuos han registrados descensos muy importantes, se ha

de destacar la generación de chatarra, y la generación de escombro mezclado. La

reducción de este último residuo desde un punto de vista ambiental produce un impacto

positivo más importante, ya que su gestión es final es el vertedero controlado.

En cuanto a la evolución del indicador de generación de residuos no peligrosos respecto a

toneladas de cemento producidas es la siguiente:

GENERACIÓN R.N.P.

(kg / t cemento)

2007 2008 2009

0.51 0.75 0.22

Se aprecia claramente el fuerte descenso en el último año a pesar del decremento de la

producción de cemento.

Declaración Medioambiental Olazagutía 2009

Página 54 de 66

7.6. ASPECTOS INDIRECTOS

Los resultados obtenidos en la evaluación de los aspectos indirectos son los siguientes:

Aspecto

Resultado

2007

(t CO2)

Resultado

2008

(t CO2)

Resultado

2009

(t CO2)

Kg. CO2/t cemento Indicador

Kg CO2/t cemento

Emisiones de CO2

por transporte de

materias primas

1968,9 910,7 392

2007 2008 2009 Significativo si un

año es un 25%

mayor que el anterior 1,7 0,9 0.5

Los valores se obtienen mediante una metodología interna que tiene en cuenta la distancia

recorrida, las toneladas de materia prima transportada y un factor de emisión de CO2 por

km. recorrido (fuente IDAE. Guía práctica de la energía, consumo eficiente y responsable).

Aspecto Resultado

2009 % Indicador

Emisiones de la generación de energía

eléctrica consumida. 30*

El origen de la generación de

electricidad deberá ser de fuentes

renovables al menos en un 10 %

* Fuente: Página web de Iberdrola, en Informe de resultados

Declaración Medioambiental Olazagutía 2009

Página 55 de 66

7.7. SITUACIONES DE EMERGENCIA

El marco de actuaciones necesario para procurar un adecuado nivel de protección

ambiental y de la salud de los trabajadores frente a accidentes derivados de la actividad,

se establece en los Planes de Emergencia y en los sistemas de gestión para la prevención

de riesgos laborales y el de gestión medioambiental.

En el Plan de emergencia de la fábrica de Olazagutía y en el de la cantera de Eguíbil se

contemplan las diferentes hipótesis de emergencia, los Planes de actuación para cada una

de ellas, así como los equipos humanos que se encargarán de su realización.