Corte y Relleno Ascendente

-

Upload

richard-se -

Category

Documents

-

view

269 -

download

6

Transcript of Corte y Relleno Ascendente

Número de Registro Asignado: TT-029

Título del documento: Optimización de Diseño de Minas que Emplean el Método deMinado por Corte y Relleno Ascendente

Comité al que va dirigido: Investigación Minera

Nombre del autor: Ricardo Arrarte Grau

Nombre de la empresa: Consorcio Minero Horizonte

Cargo: Gerente de Planeamiento

Dirección: Jr Crane 102, San Borja

Número de teléfono: 618 1026

Números de fax:

Correo electrónico: [email protected]

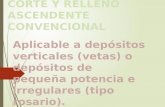

Optimización de Diseño de Minas que Emplean el Método de Minado por Corte yRelleno Ascendente

1 Resumen

Luego de estudiar la morfología y características de un yacimiento mineral en

particular y habiendo evaluado económicamente otros métodos de minado

alternativos, en muchos casos llegamos a determinar que el método de corte y relleno

ascendente es el método de minado óptimo para dicho yacimiento. Por su

selectividad, por su bajo costo de infraestructura y por otros motivos, el método de

corte y relleno ascendente es el método más común en la minería peruana. Hay tres

alternativas principales que deben ser estudiadas económicamente antes de aplicar el

método de corte y relleno ascendente: usando winche, usando scoop cautivo y

usando scoop no cautivo. Una vez estudiadas estas tres alternativas y habiendo

determinado que el uso de scoop no cautivo es la alternativa económicamente óptima,

se debe diseñar el conjunto de rampas, accesos, chimeneas de mineral y otras obras

que permitan la eficiente explotación del mineral.

Las dimensiones y características geométricas del yacimiento y de los equipos

seleccionados para la explotación permiten construir un modelo matemático que

minimiza los volúmenes de roca usando la programación lineal, y entrega como

resultado las distancias de ubicación de las rampas, pendientes de las mismas,

número de cortes a realizar en el tajeo, radios de curvatura, y otros parámetros

adicionales. Al ser el volumen de roca directamente proporcional al consumo de

explosivos y de aceros de perforación, podemos concluir que el resultado que obtenga

el menor volumen de roca será el resultado de menor costo, y por lo tanto aquel que

ofrece el mayor margen operativo.

2 Objetivos

El presente trabajo tiene como objetivo principal permitir la optimización del diseño

para la explotación de una mina subterránea tomando como base el modelo geológico

del yacimiento al cual se le aplicará el método de minado corte y relleno ascendente

mecanizado usando rampas basculantes. Se trata de un modelo de optimización de

las dimensiones y radios de curvatura de los túneles de desarrollo, preparación y

obras de infraestructura necesarios para permitir la explotación mecanizada de las

reservas de una mina subterránea usando el método de corte y relleno ascendente.

La optimización se hace usando la programación lineal y tiene como objetivo reducir el

volumen de desmonte a extraer, permitiendo la reducción del costo total. Las

restricciones del modelo están dadas por el yacimiento, por las características

geomecánicas y por las dimensiones de los equipos seleccionados para la

explotación.

3 Recolección de Datos

La recolección de la información que ha permitido desarrollar los modelos ha sido

obtenida de las siguientes minas subterráneas peruanas: Caudalosa (polimetálica Zn-

Pb-Cu-Ag), Selene (argentífera Ag-Au), Arcata (argentífera Ag-Au), Ares (aurífera Au-

Ag), Pallancata (argentífera Ag-Au), y Parcoy (aurífera Au). Los ingenieros que

laboran en estas unidades mineras han contribuido al presente trabajo, y han

compartido sus experiencias recogidas de estas y otras minas con el suscrito para

darle mayor valor y realismo a este modelo matemático. Lo que se busca con este

trabajo es proporcionar una herramienta adicional a los ingenieros, para la mejor toma

de decisiones, elevando los estándares de seguridad, controlando la dilución del

mineral y los costos de minado, que finalmente permiten mejorar la rentabilidad de los

yacimientos explotados.

4 Aplicación

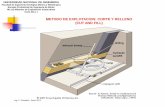

Corte y Relleno Mecanizado con Rampas Basculantes

Este tipo de método es aplicado luego de analizar económicamente la conveniencia en

relación al i) método con winche o al ii) método de corte y relleno ascendente con

RP-Aux.+15

RP-Basculante -15%

RP-Basculante +15%

CH-Echadero de mineral

Nivel inferior

Nivel superior

Veta

RP-Aux.+15

RP-Basculante -15%

RP-Basculante +15%

CH-Echadero de mineral

Veta

Nivel superior

Nivel inferior

scoop cautivo. Habiendo concluido que si se justifica este método, podemos

esquematizar la sección del método según la Diagrama 2:

buz

alfa

a

h

d

alfa

a

h

pot

d

buz

alfa

a

h

d

c

Normalmente las rampas basculantes (esquematizadas en colores en el Diagrama 2)

se ejecutan en la caja piso de la estructura. Estas rampas tienen sección transversal

en bóveda (ancho b, y altura h) y parten de una rampa auxiliar ejecutada en la caja

piso, también con sección transversal en bóveda (ancho a, y altura h). La pendiente

de la rampa basculante (alfa) y de la rampa auxiliar (incl) está limitada por la

pendiente máxima que permita el equipo que circula por estas.

Desde la rampa auxiliar se ejecutan las rampas basculantes hasta cortar la veta, y una

vez cortada la veta se explota la veta en esa cota en toda la longitud (L) del tajo, a la

altura de corte (c) preestablecida. Es preferible que la primera rampa basculante sea

ejecutada con pendiente negativa, para aprovechar el máximo número de cortes

desde una misma rampa basculante.

En esta etapa se desarrollarán las fórmulas que permiten elaborar el modelo

matemático para realizar las simulaciones que permitan optimizar el modelo usando la

programación lineal.

Digamos que como resultado de las labores exploratorias, se determina que la

mineralización inicia en la cota superior (h sup), y profundiza hasta la cota

inferior (h inf). La cota del punto de impacto con la labor exploratoria (h llegada)

se tomará como base para la ejecución de las labores adicionales. Por lo tanto:

Altura mineralizada = h sup – h inf ---------- (1)

Altura mineralizada sobre la cota h llegada = h sup – h llegada ---------- (2)

Altura mineralizada debajo de la cota h llegada = h llegada – h inf ---------- (3)

RAMPA BASCULANTE(4 cortes)

RAMPAAUXILIAR

VETA

El buzamiento (buz) determina el ángulo que forma el eje de la rampa auxiliar con la

vertical, ya que debe seguir este mismo ángulo para no alejarse ni acercarse a la veta.

El Angulo de Inmersión o Plunge (plu) o la orientación de la mineralización sobre el

buzamiento determina el segundo ángulo que forma el eje de la rampa auxiliar con la

vertical, y debe ser tomado en cuenta para que la rampa basculante quede siempre al

centro del tajo en esa cota. Si la potencia (pot) aparente es mayor a la longitud de

autosoporte para el tiempo que el tajo estará sin rellenar, será necesario hacer más de

una “calle” o “fila”. Se debe definir si es preferible hacer la primera “calle” o “fila” más

pegada a la caja techo o piso, en función de las características geomecánicas de las

cajas.

Cuando la roca de la veta permite la perforación en realce, normalmente se trabaja

con un ala en extracción y la otra en relleno, para ciclar debidamente el tajo, y tener

aporte permanente de mineral del tajo. Cuando la perforación es en breasting, debido

a que la roca es geomecánicamente pobre, se tendrá que hacer una sub-rampa

basculante para poder rellenar un ala y no dejar de obtener mineral de la otra ala del

tajo.

La densidad del mineral (dminer) y la densidad del desmonte (ddesmon) son

parámetros necesarios para los cálculos a continuación. Es posible determinar el

volumen y peso de mineral por corte, en todo el tajo:

W corte = dminer x (pot / sen buz) x L x c ---------- (4)

El tonelaje sobre la cota de llegada se determina mediante la fórmula:

W superior= dminer x (pot / sen buz) x L x (h sup – h llegada) ---------- (5)

El tonelaje por debajo de la cota de llegada se determina mediante la fórmula:

W inferior = dminer x (pot / sen buz) x L x (h llegada – h inf) ---------- (6)

El tonelaje total se determina mediante la fórmula:

W total = dminer x (pot / sen buz) x L x (h sup – h inf) ---------- (7)

Las formas de curvas para la rampa auxiliar, proyectadas en el plano horizontal, son

dos: la elipse o el ocho. Se debe elegir la curva que tiene un menor desarrollo por

vuelta de la rampa auxiliar, lo cual permitirá minimizar el costo de excavación en

desmonte. No siempre lo determinante es la forma de la rampa en curva sino la

longitud de la rampa, lo que depende de la pendiente máxima (incl) que es capaz

de soportar el equipo que circulará por dicha rampa. Usando las expresiones (1), (2) y

(3), podemos obtener la distancia inclinada de rampa que se debe ejecutar.

Hacia arriba de la cota de llegada:

(h sup – h llegada) / sen (arctan incl) ---------- (8)

Por debajo de la cota de llegada:

(h llegada – h inf) / sen (arctan incl) ---------- (9)

Y la longitud total de la rampa:

(h sup – h inf) / sen (arctan incl) ---------- (10)

Otro factor determinante es el radio de curvatura (R) que limita al equipo.

Lo que busca el modelo matemático es determinar la distancia horizontal “d” entre el

inicio de la rampa basculante en la rampa auxiliar y la estructura mineralizada. Esta

distancia está relacionada con:

a) la pendiente de la rampa basculante (alfa),

b) el buzamiento de la veta (buz),

c) la altura de cada corte en la estructura (c) y

d) el número de cortes (n) a realizar desde una misma rampa basculante.

Se reduce a un problema netamente geométrico, donde podemos determinar “d” en

función de los parámetros antes mencionados. Gráficamente:DIAGRAMA 3: CALCULO DE DISTANCIAS

buz

alfa

a

h

c

pot

d

pot / sen (buz)

Z1

alfa

d - x(n - 1) c

x

Z2(n - 1) c / tan (buz)

(n - 1) c - 2 (x tan buz)

(n - 1) c - 2 (x tan buz)

(n - 1) c / tan (buz)= tan alfa

(n - 1) c [1 - tan alfa / tan buz]

2 tan buzx =

(d - x) tan alfa

x tan buz

d = x [ 1 + tan buz / tan alfa ]

(n - 1) c2

d =tan² buz - tan² alfa

tan² buz . tan alfa

Z2 = (d - x)/cos alfa

Z2 = [x tan buz / tan alfa ]/cos alfa

Z2 = (n - 1) c [tan buz - tan alfa]2 sen alfa tan buz

Z1 = (n - 1) c [tan buz + tan alfa]

2 sen alfa tan buz

a) la pendiente de la rampa basculante (alfa): es una restricción del equipo que

va a circular por esta rampa;

b) el buzamiento de la veta (buz) : es una restricción del yacimiento;

c) la altura de cada corte (c) en la estructura:

a. es una restricción de los elementos de sostenimiento que se emplearán

b. es una restricción de la longitud de perforación establecida, según lo

máximo determinado para ese tipo de roca

d) el número de cortes (n) que se quieran realizar desde una misma rampa

basculante, para poder empalmar, con precisión, con la siguiente rampa

basculante: es una variable que podemos modificar para minimizar el volumen

de desmonte a romper.

e) Finalmente, podemos determinar la distancia horizontal d, y las distancias

inclinadas Z1 (descendente) y Z2 (ascendente) en función de las variables

antes mencionadas. Las fórmulas para son las siguientes:

d = [(n-1)c/2] (tan2buz – tan2alfa)/( tan2buz . tan alfa) ---------- (11)

Z1 = [(n-1)c/2] (tan buz + tan alfa)/( tan buz . sen alfa) ---------- (12)

Z2 = [(n-1)c/2] (tan buz – tan alfa)/( tan buz . sen alfa) ---------- (13)

Seleccionando la forma de rampa auxiliar en “ocho” obtenemos las fórmulas siguientes

para llegar a obtener los ángulos necesarios, según el Diagrama 4B. El Diagrama 4B

es la descomposición geométrica del Diagrama 4A:

El ángulo de despegue (ang) es aquel que cumple con la siguiente condición:

2R(π-ang) + 2Rtan ang – (nxc)/(tan buz x cos ang) – (nxc)/(tan incl) = 0 --------- (14)

Para el caso de una veta con buzamiento y con Angulo de Inmersión o Plunge, que es

el caso general se tiene el siguiente Diagrama 4B:

Θ3

Θ1

R

c

d

e

f

g

A Bn x c / tan buz

n x c / tan plu

Θ3

Θ3

Θ1

R

c

d

e

f

g

A Bn x c / tan buz

n x c / tan plu

Θ3n x c

n x c / tan buz

buz

n x c

n x c / tan plu

plu

El objetivo es resolver por los ángulos Θ3 y Θ1 usando las expresiones siguientes:

LAB = R / cos Θ1 + n x c / tan plu = R / cos Θ3 – n x c tan Θ3 / tan buz --------- (15)

nxc/tan incl = R/tanΘ1 + R(2π–Θ1–Θ3) + (Rsen Θ3–nxc/tan buz)/cos Θ3 ------ (16)

Distancia Horizontal = 2R + 2R/cos Θ1 + a ---------- (17)

Para el cálculo del volumen de la rampa basculante, es necesario revisar el Diagrama

5 a continuación, representando cada forma por un color:

Area 1: Triángulo Azul

Area 2: Triángulo Azul Oscuro

Area 3: Paralelogramo Celeste

El área de un triángulo, donde s = 0,5 (a + b +c), queda determinada por la expresión:

Area = [s (s – a) (s – b) (s – c)]^0.5 ---------- (18)

Para Area 1: Los lados son Z1, Z2 y (n – 1)c/sen buz

Para Area 2: Los lados son c/sen buz, c(1+tan alfa)/tan buz y c/(tan buz . cos alfa)

La expresión para hallar el área del paralelogramo es

Area = 0.5 (B1 + B2) alt ---------- (19)

Las tres áreas están determinadas, al ser todas las magnitudes conocidas.

Al ser el ancho de la rampa basculante igual a b, y como las tres áreas tienen los

mismos anchos, multiplicando por el ancho (b) podemos determinar el volumen de los

n cortes de la rampa basculante. Este volumen es el la cantidad de desmonte

necesaria a extraer por cada vuelta de la rampa auxiliar. Multiplicando por la densidad

del desmonte (ddesm), obtenemos el peso de material por vuelta de la rampa auxiliar.

Diagrama 5:

buz

alfa a

h

c

pot

d

pot / sen (buz)

Z1

alfa

d - x(n - 1) c

buz x tan buz

x

buz

h

(n - 1) c

n x c

Z2

Para el cálculo del volumen de la rampa auxiliar se debe encontrar la longitud por

vuelta de la rampa auxiliar y multiplicar por el área de la sección transversal de esta

rampa (ancho a y altura h). El caso de la curva en forma de ocho es particular ya que

cada media vuelta del ocho es que se llega al punto de inicio de un juego de rampas

basculantes.

Longitud de media vuelta del Ocho = n x c / sen (arctan incl) ---------- (20)

Volumen de media vuelta del Ocho = a x h x n x c / sen (arctan incl) ---------- (21)

Peso de media vuelta del Ocho = ddesm x a x h x n x c/sen (arctan incl) ------ (22)

# de medias vueltas ascendentes = (h sup – h llegada)/ (n x c) ---------- (23)

# de medias vueltas descendentes = (h llegada – h inf)/ (n x c) ---------- (24)

# de medias vueltas totales = (h sup – h inf)/ (n x c) ---------- (25)

Otro factor determinante es el radio de curvatura (R) que limita al equipo.

Normalmente los equipos que circulan por las rampas y labores mineras en general

son caracterizados por el radio de giro interior (r giro int), y por su ancho mínimo

de trabajo (a mínimo). Por lo tanto, es necesario tomar en cuenta las tablas de los

fabricantes de los equipos y seleccionar adecuadamente los mismos o validar las

dimensiones y radios de giro de los equipos que se usarán si estos ya son parte de la

flota de equipos de la mina.

5 Desarrollo

Procederemos a optimizar el modelo de rampas basculantes, empleando los

conceptos y resultados obtenidos en el capítulo 5, y sometiéndolos a Programación

Lineal. Estos cálculos se desarrollarán usando el Solver de Microsoft Excel.

Un modelo de Programación Lineal (PL) cuenta con tres tipos de dato:

1) Una Función Objetivo, que es un resultado matémático, dependiente de

varias fórmulas. Esta Función Objetivo es lo que se desea maximizar,

minimizar o asignar un valor específico.

2) Un Conjunto de Variables, que es lo que estamos dispuestos a variar

para lograr que la Función Objetivo llegue al resultado deseado.

3) Una Serie de Restricciones, que es lo que limita a la Función Objetivo,

para que se obtenga un resultado válido para las expectativas del

modelo planteado.

En el caso del modelo de PL que vamos a desarrollar, tenemos que:

1) La Función Objetivo es el volumen de desmonte que se va a extraer de la

ejecución de las labores de desarrollo (rampa auxiliar) y preparación (rampas

basculantes).

2) La Variable es el número de cortes (n) que se tiene que hacer por vuelta de la

rampa auxiliar, o lo que es lo mismo, el número de cortes (n) que se tiene que

hacer desde una misma rampa basculante.

3) Las restricciones son:

a. Que el desarrollo de la rampa auxiliar no sea menor a la longitud

determinada por la máxima pendiente de la rampa auxiliar.

b. Todas las fórmulas establecidas son restricciones incorporadas en la

Función Objetivo

6 Conclusiones

1.- El modelo matemático planteado permite establecer una metodología genéricaaplicable a la explotación mecanizada usando el corte y relleno ascendente

2.- Usando la programación lineal se obtiene el resultado que minimiza los costos depreparación y explotación del block de mineral

3.- Se deben tomar en cuenta las restricciones geológicas, geomecánicas ygeométricas del yacimiento, para reducir los riesgos de ejecutar labores muy cercanasentre sí que puedan generar inestabilidad en el macizo rocoso.

4.- Debe trabajarse con las características geométricas y técnicas de los equipos parasu selección y garantizar que permitan una operación eficiente de los mismos.