Conformado en chapas metalicas. Curva DLC.

-

Upload

andresguevaratorres -

Category

Documents

-

view

41 -

download

6

description

Transcript of Conformado en chapas metalicas. Curva DLC.

-

Captulo 1

Conformabilidad de chapasmetlicas

La chapa metlica se utiliza extensivamente para la fabricacin de componentesen las industrias aeronutica y automovilstica y en multitud de productos de usocotidiano. En la prctica, los procesos para su conformado estn limitados por elfallo de la chapa. Los tipos de fallo ms comunes observados en estos procesos sonla estriccin localizada y la fractura dctil. Ambos modos de fallo empezaron aser investigados a mediados del sigo XX y han sido muy numerosos los criteriospropuestos para su prediccin. En mayor o menor medida, los primeros anlisisno tienen en cuenta factores que se consideran a priori de segundo orden, como elefecto de la temperatura de trabajo, la friccin, las condiciones del proceso de cargao la presencia de gradientes de tensin/deformacin en el espesor de la chapa. Eneste captulo se exponen los trabajos tericos y experimentales ms relevantes delos dos modos mencionados de fallo de chapas. Estos trabajos asumen slo esfuerzosde traccin en el plano de la chapa, siendo estas condiciones muy habituales en unagran parte de los procesos de conformado. Tambin se describen, bajo las mismascondiciones de deformacin en el plano, los estudios realizados sobre un factorque se ha comprobado que es determinante en la conformabilidad del material: elefecto de la historia de carga.

1

-

2 Conformabilidad de chapas metlicas

1.1. Introduccin

La produccin de chapas metlicas, obtenidas por laminacin en fro o en ca-liente, representa una parte importante de la produccin metlica industrial. Laschapas laminadas son conformadas posteriormente para fabricar carroceras deautomviles, fuselaje de aeronaves, revestimientos de electrodomsticos, latas deconservas y bebidas, elementos de construccin y otros muchos productos de usocotidiano. Una de las caractersticas principales que hacen atractivos los produc-tos fabricados mediante conformado de chapa es que stos presentan una buenaresistencia mecnica y una excelente relacin resistencia-peso.

Existen en la industria un gran nmero de procesos para el conformado de com-ponentes de chapa. Aunque muy diferentes desde el punto de vista tcnico, estosprocesos comparten fundamentos bsicos que permiten analizarlos en su conjunto.Entre las tcnicas y procesos bsicos de conformado de chapa estn el doblado oplegado, el estirado, la estampacin, la embuticin, el hidroconformado, etc.

El proceso de doblado (bending) ms simple consiste en plegar la chapa a lolargo de una directriz recta. La Figura 1.1 ilustra de forma esquemtica algunosde los procesos de doblado ms destacados: en el doblado con matriz en V, unpunzn mvil fuerza a la chapa a entrar en la cavidad de la matriz; en el dobladoen voladizo, la chapa se sujeta con una mordaza o prensachapa; el conformado conrodillos es un proceso no estacionario para el doblado progresivo de perfiles.

PunznPunzn

Matriz

Chapa

Chapa

ChapaRodillos

Prensa-chapa

(a) (b) (c) (d)

Figura 1.1: Procesos de doblado de chapa con directriz recta (Marciniak et l., 2002): (a)chapa doblada mostrando la directriz recta; (b) doblado en V; (c) doblado en voladizo;y (d) doblado de perfiles con rodillos.

Como es caracterstico en la mayora de los procesos de conformado de chapa,la deformacin plstica se localiza en una zona muy restringida (el conformadocon rodillos es una de las excepciones), en este caso en la directriz o lnea dedoblado, permaneciendo el resto del material indeformado. Si el material no essuficientemente dctil, pueden aparecer grietas en la superficie externa doblada,

-

1.1 Introduccin 3

aunque habitualmente la mayor dificultad consiste en obtener una buena precisingeomtrica de la pieza final, debido al fenmeno de la recuperacin elstica.

El doblado tambin puede realizarse a lo largo de una directriz curva. En estecaso, la deformacin plstica puede extenderse no slo a la zona de doblado, sinotambin a la regin adyacente. Un ejemplo muy comn es el embridado curvo delextremo de una chapa. Segn sea la curvatura de sta, la zona de la brida quedara compresin (Figura 1.2(a)), pudiendo ocasionar el arrugamiento por pandeo localde esta zona, o quedar a traccin (Figura 1.2(b)), favoreciendo as la fractura enla parte de la brida. Un ejemplo ms complejo, donde aparecen estos dos eventos,es el doblado de perfiles (Figura 1.2(c)).

(a) (b) (c)

Figura 1.2: Procesos de doblado de chapa con directriz curva (Marciniak et l., 2002):(a) brida a compresin; (b) brida a traccin; y (c) doblado de perfiles.

El conformado por estirado (stretching) es uno de los procesos ms utilizadosen la industria aeronutica para la fabricacin del fuselaje de las aeronaves (Fi-gura 1.3(a)). En estas operaciones, la chapa se sujeta en sus extremos mediantemordazas o prensachapas, mientras que un punzn o til de forma ejerce presinen su superficie. En este proceso el material se encuentra sometido a un estadofundamentalmente de traccin, haciendo que la chapa se conforme plsticamenteestando todas las fibras del material alargadas. Este hecho hace que la recupera-cin elstica sea bastante ms pequea que en el doblado y, por tanto, la precisinde la pieza final sea mejor y ms controlable.

El objetivo de la estampacin (stamping, Figura 1.3(b)) es muy similar al esti-rado, i.e. se trata de conformar la chapa de manera que el material est sometidoesencialmente a deformaciones de alargamiento. No obstante, se diferencia del es-tirado en que se permite que el material sujeto por el prensachapa se introduzca,en cierto grado, en el hueco de la matriz. Dicho proceso permite obtener piezasde mayor complejidad que con el estirado y tiene un uso muy extendido en la

-

4 Conformabilidad de chapas metlicas

Punzn

Punzn

Chapa

Prensa-chapa

Prensa-chapa

Chapa

(a) (b)

Matriz

Matriz

Chapa

Matriz

Figura 1.3: Procesos de conformado de chapa (Marciniak et l., 2002): (a) por estirado;y (b) por estampacin.

industria del automvil y del electrodomstico.La estampacin permite obtener en general piezas poco profundas. Para con-

formar piezas ms profundas, sin que se produzca el fallo de la chapa, es necesariopermitir que el material fluya en el hueco de la matriz con mayor facilidad. Paraello se utiliza el proceso de embuticin (deep drawing) (Figura 1.4(a)). En la em-buticin, la mayor parte de la deformacin se produce en las paredes de la piezaembutida. El prensachapa tiene la importante misin de regular el flujo de materialdentro del hueco de la matriz, evitando el arrugamiento o pandeo local de la chapaen la zona de la brida que se produce debido a los esfuerzos circunferenciales decompresin que all se generan. Para obtener piezas an ms profundas se empleauna embuticin en varias etapas o proceso de re-embuticin (redrawing).

Prensa-chapa

Punzn

Matriz ChapaChapa

Matriz

Piezaembutida

Fluido

Contenedor Diafragma

(a) (b)

Presin

Figura 1.4: Procesos de conformado de chapa (Marciniak et l., 2002): (a) por embuticin;y (b) por hidroconformado.

Los procesos anteriores necesitan de herramientas rgidas para dar forma a lachapa. Sin embargo, existen otros mtodos alternativos como el hidroconformado

-

1.1 Introduccin 5

(hydroforming, Figura 1.4(b)), en el que la presin la ejerce un fluido presurizado(e.g. aceite) en un contenedor sobre una herramienta flexible (e.g. un diafragmade caucho). Aunque las presiones requeridas en el fluido son muy elevadas, lareduccin en el coste de las herramientas hace que en determinados casos estemtodo sea viable, especialmente para piezas complejas.

En la prctica, los procesos de conformado estn limitados por el fallo de lachapa. Los mecanismos ms comunes de fallo incluyen la estriccin localizada y lafractura dctil. Que suceda uno u otro depende de las condiciones de deformaciny de la ductilidad del material. En el caso de materiales muy dctiles, el fallonormalmente ocurre con la aparicin de una estriccin localizada. A partir de esteinstante, el material se deforma de forma continua en la zona de estriccin hastaque se produce la fractura dctil. En cambio, en materiales poco dctiles, comoes el caso de algunas aleaciones de aluminio con tratamientos trmicos tpicas dela industria aeronutica, en ciertas condiciones de deformacin la fractura dctilpuede ocurrir sin estar precedida de una estriccin localizada.

Para evitar el fallo es necesario modificar el material o el proceso de confor-mado. Una adecuada prediccin del fallo permite obtener la informacin necesariapara realizar las modificaciones oportunas y optimizar as el proceso, evitando cos-tes de produccin. Para evaluar la conformabilidad del material se pueden realizardiferentes tipos de ensayos siguiendo el procedimiento propuesto en la reciente nor-mativa ISO 12004 (2008). De acuerdo a esta norma, el procedimiento consiste entomar medidas durante el ensayo de la deformacin principal mxima a lo largo desecciones predefinidas perpendiculares a la zona de fallo. Los distintos ensayos sepueden clasificar, segn el procedimiento seguido, en ensayos en el plano (in-planetests) y en ensayos fuera del plano (out-of-plane tests) (Allwood y Shouler, 2009).

(a)

(b) (c)

Figura 1.5: Esquema de los ensayos de (a) Marciniak y (b) Nakazima (Hotz y Timm,2008); y (c) diferentes geometras de probetas en ensayos Nakazima.

-

6 Conformabilidad de chapas metlicas

Los ensayos en el plano incluyen, entre otros, el ensayo tradicional de traccin,el ensayo en deformacin plana (similar al de traccin pero con un ancho de chapamayor para eliminar la contraccin lateral) y el ensayo de Marciniak (1967), dondeuna probeta es sujetada por sus extremos mediante unas mordazas y deformadamediante un punzn plano que ejerce presin en una de sus superficies o caras(Figura 1.5(a)). Entre los ensayos fuera del plano destacan los ensayos de abomba-miento hidrulico (hydraulic bulge tests) y el ensayo de Nakazima (Figura 1.5(b),descrito y analizado por Ozturk y Lee (2005)), similar al de Marciniak pero dondeel punzn tiene forma hemiesfrica. La Figura 1.5(c) muestra una serie de ejem-plos de probetas con distintas geometras, utilizadas en los ensayos tipo Nakazima,para la obtencin de resultados en diferentes condiciones de deformacin.

1.2. Diagramas lmite de conformado (DLC)

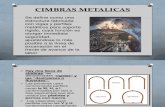

El diagrama lmite de conformado (DLC, Figuras 1.6 y 1.7), propuesto inicial-mente por Keeler y Backhofen (1963) y Goodwin (1968), se ha convertido en unaherramienta muy til para la evaluacin de la capacidad de conformado de laschapas metlicas en la prctica. Se utilizan en todas las fases de la produccin deun producto de chapa: en la simulacin con elementos finitos durante el diseo delproducto y del proceso, en las fases de prueba con las herramientas conformadorasy en el control de la calidad durante el proceso de produccin. El DLC consisteen una grfica con la deformacin principal mayor en el plano de la chapa (1)frente a la menor (2), y permite representar los distintos estados de deformacinpresentes en el material.

La Figura 1.6 muestra un DLC obtenido experimentalmente en el que se mues-tran los resultados obtenidos de la deformacin de fallo y fotografas de los espec-menes ensayados. El DLC muestra una lnea denominada curva lmite de confor-mado (CLC, obtenida en el ejemplo de la figura a partir de los resultados experi-mentales) la cual divide los estados de deformacin entre aquellos que permiten elcorrecto conformado de la chapa y los que producen el fallo. Esta curva proporcio-na una medida simple de la severidad del conformado. En la prctica convencionalse realizan modificaciones en el proceso hasta que las deformaciones en todos lospuntos de la chapa estn dentro del margen de seguridad que proporciona la CLC.

Es muy habitual caracterizar las condiciones de deformacin de un procesode conformado mediante un parmetro con la relacin entre los incrementosinfinitesimales de deformacin principal mxima y mnima en el plano de la chapa

-

1.2 Diagramas lmite de conformado (DLC) 7

1

2

Figura 1.6: Diagrama lmite de conformado (DLC) experimental (Barata-Rocha et l.,2009).

Deformacinplana

Tensintangencial

pura

Traccinsimple

Deformacinequi-biaxial

Latn

Aceros de altaresistencia

Aleaciones dealuminio

Zona segura

Zona de fallo

Deformacin menor (%)

Def

orm

aci

nm

ayor

(%)

Aceros bajos en C

Figura 1.7: Diagrama lmite de conformado (DLC) esquemtico con las curvas lmite deconformado por estriccin (CLCE) para varios materiales.

-

8 Conformabilidad de chapas metlicas

( = d2/d1 o, en trminos de velocidades, = 2/1). En los casos en los queel proceso de carga es proporcional, el parmetro viene dado directamente porel estado de deformacin final ( = 2/1). En estas situaciones, la deformacinsigue una trayectoria lineal en el DLC, como es el caso de los ensayos ilustradosen la Figura 1.6.

El modo de fallo ms caracterstico en los procesos de conformado de chapa es laestriccin localizada, que precede a la fractura dctil en la mayora de los casos. Poreste motivo, es frecuente mostrar en los DLC una nica CLC por estriccin (CLCE,Figura 1.7). Aunque la obtencin experimental de la CLCE sigue siendo muyhabitual, hoy en da se tiende cada vez ms a estimarla numrica o analticamente.

La Figura 1.7 muestra la evolucin tpica de las CLCE que se observan en laprctica, para distintos materiales. Como puede apreciarse, la CLCE normalmentepresenta una curva en forma de V, decreciente en el lado de la izquierda ( < 0)y creciente en el lado de la derecha ( > 0). El vrtice de la curva, i.e. el valorms bajo de la deformacin principal mxima (1) suele ocurrir en condiciones dedeformacin plana ( = 0). Este valor de deformacin, denominado DLC0, es undato caracterstico del material.

1.3. Estriccin localizada

Durante los procesos de conformado de chapa se observa que, bajo determi-nadas circunstancias, llega un momento en que la deformacin de la chapa seconcentra a lo largo de una zona de ancho muy reducido. Dicha zona recibe elnombre de estriccin localizada, siendo su ancho del orden del espesor de la chapa.Una vez que sta aparece, toda la deformacin posterior de la chapa se produceen ella, mientras que el resto de la chapa no se deforma significativamente. Estoocasiona un adelgazamiento progresivo e inestable del material en la regin dela estriccin, el cual conduce inevitablemente al desgarro o fractura dctil de lachapa.

Para predecir la estriccin localizada se han realizado numerosos trabajos te-ricos. Todos ellos tratan la estriccin localizada como una inestabilidad plstica yestn basados, por tanto, en la teora de la plasticidad. Sin embargo, como algu-nos estudios sealan, un anlisis a nivel macroscpico no es suficiente en ciertascondiciones y resulta necesario buscar soluciones a nivel microestructural (Yama-guchi y Mellor, 1976; Zhou y Neale, 1995). De esta forma, se pueden identificartres metodologas claramente diferenciadas en los diferentes anlisis desarrollados

-

1.3 Estriccin localizada 9

para describir la condicin por la cual se produce la estriccin localizada, y dondecada una de ellas tiene sus ventajas y sus limitaciones.

La primera trata la estriccin como una inestabilidad plstica que se inicia conuna bifurcacin en la solucin de las ecuaciones del comportamiento elasto-plsticodel material, i.e. un instante donde la solucin de la deformacin no es nica. Lostrabajos de Swift (1952) y Hill (1952) fueron pioneros en este tratamiento. Laprincipal limitacin de estos mtodos es que la teora de la plasticidad en unmaterial continuo y homogneo no permite predecir la aparicin de la estriccinlocalizada en situaciones donde las deformaciones en ambas direcciones principalesdel plano de la chapa son positivas, como se describe ms adelante.

La segunda metodologa, que permite solventar la deficiencia anterior, se puedeidentificar con el trabajo de Stren y Rice (1975). Estos investigadores establecie-ron que la aparicin de una estriccin localizada, en condiciones de deformacinbiaxial, puede estar causada por el desarrollo de un vrtice en la superficie deplastificacin del material. Esta irregularidad en la descripcin constitutiva delmaterial se justifica en base a las pequeas desviaciones de la carga que se produ-cen en materiales policristalinos. As, la condicin de inestabilidad plstica puedeser establecida tambin mediante un anlisis de bifurcacin de la deformacin.

La tercera metodologa asume que la estriccin localizada, en condiciones dedeformacin biaxial, se produce como consecuencia de una imperfeccin preexis-tente en el material, siendo el mtodo de Marciniak y Kuczyski (1967) el msconocido y usado. En esencia, el defecto del material en los mtodos que siguen estametodologa persigue el mismo objetivo que la irregularidad en las leyes constitu-tivas de la metodologa anterior, i.e. permitir una bifurcacin en los incrementosde deformacin en un proceso de deformacin uniforme. Ambas metodologas es-tn basadas en un anlisis de material daado, siendo en el primer caso el daomicroscpico debido a las imperfecciones propias de la estructura cristalina y enel segundo caso el dao es macroscpico debido a imperfecciones geomtricas.

Los siguientes subapartados describen estas tres metodologas con ms detalle.Se hace especial hincapi en las hiptesis en las que se fundamentan y en losresultados de sus predicciones. Tambin se describen brevemente las principalesinvestigaciones que amplan los mtodos originales en la bsqueda de mejorespredicciones.

1.3.1. Anlisis de bifurcacin de Swift y Hill

Swift (1952) postul que cuando la carga que soporta el material alcanza un

-

10 Conformabilidad de chapas metlicas

mximo, se inicia una estriccin o inestabilidad difusa. Este anlisis es conocidotambin como de bifurcacin de carga, porque predice que, para una misma carga,la solucin de la deformacin no es nica.

Estriccin difusa

Estriccin localizada

NN1

21

2

Figura 1.8: Estriccin difusa y estriccin localizada en una chapa sometida a traccin.

Considrese una chapa rectangular sometida a un esfuerzo de traccin (N) en ladireccin longitudinal de la chapa, o eje 1 (Figura 1.8). Sea 2 el eje en la direccinlateral en el plano de la chapa, y 3 el eje en la direccin del espesor. La condicinde estriccin difusa de Swift o condicin de carga mxima viene entonces dadapor:

dN = 0 d(1A) = Ad1 + 1dA = 0 (1.1)siendo A el rea de la seccin transversal y 1 la tensin aplicada, ambas en ladireccin de aplicacin de la carga. Operando en esta expresin y considerandoel material como incompresible (i.e. de volumen Al = A0l0, siendo l la longitudactual de la chapa) debido a las grandes deformaciones plsticas inducidas enel espcimen, se obtiene la siguiente expresin de la condicin de inestabilidadplstica:

d11

= dAA

=dl

l= d1 (1.2)

que puede expresarse en trminos de velocidades de tensin y deformacin como:

11

= 1 (1.3)

El mtodo propuesto por Swift predice la estriccin difusa pero no la estriccinlocalizada, que se produce a lo largo de una fina banda en el plano de la chapa (Fi-gura 1.8) y que es un modo de fallo caracterstico en las operaciones de conformadode chapa. Hill (1952) estudi la estriccin localizada y postul que en la incipienteaparicin de la estriccin, el endurecimiento producido por el primer incrementode deformacin produce su inmediato desarrollo y causa que la deformacin avancepor s misma de forma continua. Segn este autor, la estriccin se propaga en unestado de deformacin plana en la direccin de la banda de estriccin y el material

-

1.3 Estriccin localizada 11

a ambos lados de dicha banda detiene su deformacin. Por lo tanto, a partir delinstante en el que se desarrolla la estriccin localizada, las tensiones a ambos ladosde la banda se mantienen sin cambios durante el resto del proceso. Entonces, lavelocidad de endurecimiento en la zona de la estriccin equilibra la velocidad dedisminucin del espesor, mientras que las componentes de las tensiones en estazona mantienen unas relaciones constantes.

La condicin de estriccin localizada puede obtenerse de manera anloga ala de estriccin difusa, aadiendo la hiptesis de deformacin plana en la bandade estriccin en el instante del fallo. En esta situacin, el ancho de la chapa semantiene constante y las variaciones de la seccin transversal (A) se producenentonces a travs de la reduccin del espesor (t). As, la condicin de axil mximoviene ahora dada por:

dN = 0 d(1t) = td1 + 1dt = 0 (1.4)

de donde se deduce la expresin:

d11

= dtt

= d3 = d1 + d2 = (1 + )d1 (1.5)

o la equivalente en trminos de velocidades:

11

= (1 + )1 (1.6)

Al igual que en el anlisis de Swift, el de Hill (conocido tambin como anlisisde bifurcacin de tensin) predice que la solucin de la deformacin no es nicaen el inicio de la inestabilidad plstica. Aunque el mtodo de Hill se encuentraavalado por la evidencia experimental, presenta la limitacin de que en estadosde deformacin biaxiales ( > 0) no existe ninguna direccin en el plano de lachapa de deformacin nula y, por consiguiente, no se puede predecir la aparicinde una estriccin localizada. Su utilidad prctica queda restringida, por tanto, allado izquierdo del DLC, de valores negativos de .

Los anlisis originales de Swift y Hill asumen procesos de carga proporcionaly condiciones de tensin plana. En esta situacin, considrese el caso sencillo deuna chapa de material istropo, caracterizada por un comportamiento plsticoque obedece a la ley 1 = Kn1 . Las expresiones obtenidas anteriormente para lacondicin de inestabilidad plstica permiten obtener una solucin analtica de lascondiciones de deformacin en el inicio de ambos modos de estriccin, difusa ylocalizada, en funcin del coeficiente de endurecimiento por deformacin (n) y de

-

12 Conformabilidad de chapas metlicas

la relacin de velocidades de deformacin ( = d2/d1). Considerando el casoque es de inters en este trabajo, la estriccin localizada, y sustituyendo la ley decomportamiento en las expresiones (1.6) del mtodo de Hill:

11

=nKn11 1

Kn1=

n11

= 1 + 2 = (1 + )1 (1.7)

se obtienen unas expresiones sencillas de las deformaciones en el instante del fallo:

1 =n

1 + , 2 =

n

1 + (1.8)

y donde el ngulo que forma la banda de estriccin con la direccin de mayordeformacin (vase la Figura 1.8) viene dado por la condicin de deformacinplana local (d2 = 0) lo que se traduce en (Marciniak et l., 2002; Stoughton yZhu, 2004):

=

2 arctan

, si 0 (1.9)

Esta expresin, vlida slo para valores negativos de , muestra que en condicionesde deformacin plana ( = 0) la banda de estriccin forma 90o con la direccinde traccin y que este ngulo disminuye con . As, por ejemplo, en un ensayo detraccin ( = 1/2) el ngulo es de 55o.

Swift

Hill

Stren & Rice

n

n

Figura 1.9: Prediccin de los lmite de conformado mediante los modelos de Swift (1952),Hill (1952) y Stren y Rice (1975) (Stoughton y Zhu, 2004).

La Figura 1.9 muestra un ejemplo de ambas predicciones de Swift y Hill enun DLC, para un material con n = 0,18 (Stoughton y Zhu, 2004). Ntese que la

-

1.3 Estriccin localizada 13

curva de estriccin localizada slo aparece en el lado izquierdo del DLC. Ademssta es menos restrictiva que la curva de estriccin difusa, lo que significa que laestriccin difusa comienza antes que la estriccin localizada, aunque es esta ltimala que determina el fallo de la chapa.

1.3.2. Anlisis de bifurcacin de Stren y Rice

La teora de la plasticidad predice un comportamiento estable y nico del flujoplstico en un proceso de carga proporcional en un material continuo y homogneo.Cuando una chapa dctil se deforma mediante traccin biaxial, de manera queambos incrementos de deformacin en direcciones principales son positivos ( > 0),no existe una lnea de deformacin nula en el plano. En estas situaciones, como seha comentado, el anlisis anterior de Hill no permite predecir la aparicin de unaestriccin localizada.

t

nt

x

x

d

ij

d

m

m

dd

Yield locus #1

#2

AB

(a) (b)

Figura 1.10: Anlisis de bifurcacin de Stren y Rice (1975): (a) representacin esque-mtica de la inestabilidad plstica en el espacio de las tensiones desviadoras, mostrandoen el vrtice las direcciones normales a las superficies de fluencia (m) y el incremento detensin (ddij) en el estado actual de tensiones; y (b) sistema de coordenadas y direccinde la incipiente estriccin (Stren y Rice, 1975).

Stren y Rice (1975) examinaron la hiptesis de que la estriccin es debida a laaparicin de un vrtice en la superficie de fluencia del material, i.e. una superficiede plastificacin irregular. El vrtice puede ser considerado como la interseccinde dos superficies de fluencia y donde el incremento de deformacin puede ir diri-gido en cualquier direccin entre el ngulo formado por la perpendicular a ambassuperficies de fluencia (Figura 1.10(a)). De esta manera, la solucin no es nica y

-

14 Conformabilidad de chapas metlicas

existe, por tanto, una inestabilidad plstica. La hiptesis del vrtice est basada enestudios previos del fenmeno ms general de inestabilidades en la ley constitutivadel material en procesos de deformacin homognea (Hill, 1962). La formacinde un vrtice en la superficie de fluencia es una caracterstica observada en ma-teriales policristalinos (Hill, 1967), dado que la inhomogeneidad microestructuralintrnseca de los policristales provoca pequeas alteraciones en el proceso de carga.Parece razonable asumir, por tanto, que este tipo de irregularidad en la superficiede plastificacin puede desestabilizar el flujo plstico durante el conformado.

Dado que el sistema de ecuaciones que describe la evolucin de la deformacinen un vrtice es fuertemente no lineal y difcil de resolver, Stren y Rice conjetu-raron que las ecuaciones de la teora de la plasticidad son vlidas para describirel efecto desestabilizador del vrtice, dado que las desviaciones en la direccin delflujo plstico son pequeas. Los autores dedujeron entonces una funcin algebraicaque alcanza un valor mximo en un determinado valor de la pendiente de la curvatensin-deformacin. Por tanto, en este anlisis, al igual que en los mtodos deSwift y Hill, el coeficiente de endurecimiento por deformacin (n) resulta ser deci-sivo en la prediccin de la estriccin. No obstante, algunos autores sealan que laspredicciones de este mtodo no siempre se ajustan a las medidas experimentalesen una gran variedad de ensayos (Takuda et l., 2000).

Asumiendo la formacin de un vrtice en la superficie de plastificacin comoel responsable del inicio de la estriccin localizada, Stren y Rice derivaron lascondiciones de deformacin en chapas sometidas a condiciones de estirado biaxial,en tensin plana, aplicando la condicin de equilibrio de esfuerzos axiles en el planode la chapa. El conjunto de soluciones se reduce a las siguientes restricciones en elinstante de la aparicin de la estriccin localizada:

11

= 1 (1.10)

cuando la banda de estriccin se orienta perpendicular al eje longitudinal (i.e. elvector normal a la banda de estriccin cumple n2 = 0), y

22

= 2 (1.11)

cuando la banda de estriccin se orienta en la direccin del eje longitudinal (n1 =0), siendo (...) las diferencias de la variable correspondiente entre la zona deestriccin (A) y el resto del material (B) (vase la Figura 1.10(b)), i.e.:

ij = Aij Bij

-

1.3 Estriccin localizada 15

ij = Aij Bij

Asumiendo carga proporcional, la ley de Hollomon de comportamiento plsticoy el criterio de plastificacin de von Mises, el conjunto de ecuaciones (1.10) y (1.11)tiene como solucin (Stoughton y Zhu, 2004):

1 =32 + n(2 + 2)

2(2 + )(1 + + 2)(1.12)

para n2 = 0, y

1 =3+ n(1 + 22)

2(1 + 2)(1 + + 2)(1.13)

para n1 = 0. Las condiciones de deformacin se completan con la igualdad 2 =1. El conjunto de estas dos soluciones se muestra en la Figura 1.9, junto a laspredicciones anteriores de Swift y Hill, todas ellas para un material con n = 0,18(Stoughton y Zhu, 2004). Como se aprecia en el ejemplo de dicha figura, la solucindel mtodo de Stren y Rice cubre todo el rango de valores en el DLC.

Posteriormente, Zhu et l. (2001) ampliaron el anlisis de Stren y Rice aa-diendo la condicin de equilibrio de momentos en el plano de la chapa. Demostraronque los esfuerzos cortantes se anulan y que las ecuaciones de equilibrio se reducenal siguiente conjunto: (

11

(1 +2))n1 = 0(

22

(1 +2))n2 = 0

(1.14)

Zhu et l. mostraron que estas ecuaciones tienen dos soluciones. Un conjuntode soluciones coincide con los obtenidos por Stren y Rice cuando n1 o n2 soncero, i.e. cuando la banda de estriccin es paralela a uno de lo ejes principalesde deformacin. La otra solucin es equivalente a la obtenida por Hill, descritaanteriormente, con la banda de estriccin alineada con la direccin de deformacinnula. Por tanto, el anlisis de Zhu et l. muestra que los modelos de Stren y Rice yde Hill no son mutuamente excluyentes, sino que son dos soluciones de un anlisisde bifurcacin ms general.

El anlisis de Zhu et l. predice, por tanto, dos posibles soluciones en todo elrango de valores de y una solucin adicional en el lado izquierdo del DLC, devalores < 0. Esta ltima solucin es la equivalente a la obtenida por Hill, dedeformacin nula en la direccin de la banda de estriccin, orientada un ciertongulo en el plano de la chapa. En las otras dos soluciones la banda de estriccin

-

16 Conformabilidad de chapas metlicas

se orienta perpendicular a la direccin de mayor deformacin. Existen, por tanto,tres posibles orientaciones de la banda de estriccin con relaciones de deformacinnegativas (la direccin de deformacin nula y las dos direcciones principales) ydos posibles orientaciones en el caso de relaciones de deformacin positivas. Laorientacin preferente de la banda de estriccin ser la direccin donde se producela mnima deformacin crtica.

Diversos autores han propuesto mejoras en el modelo de Stren y Rice, modifi-cando las relaciones constitutivas del material. Christoffersen y Hutchinson (1979)y Gotoh (1985) propusieron la denominada teora de deformacin J2 en un vr-tice. Ms recientemente, diferentes estudios ha sido realizados mediante anlisisde elementos finitos (Gotoh, 1990; Boudeau y Gelin, 1994; Nakamachi, 1995; Yos-hida et l., 1995). Son de destacar los trabajos de Nakamachi (1995) y Yoshidaet l. (1995), que implementaron el modelo de Stren y Rice en simulaciones deelementos finitos para predecir la curva de estriccin localizada en los DLC.

1.3.3. Mtodo de Marciniak y Kuczyski

Marciniak y Kuczyski (1967) examinaron una idea distinta a la de Stren yRice (1975) para predecir la estriccin localizada en condiciones de deformacinbiaxial. Estos autores realizaron un intento de resolver el problema, asumiendoinhomogeneidades o imperfecciones preexistentes en el material. Estos defectospueden tener orgenes mecnicos o metalrgicos y estar debido, en principio, auna combinacin de pequeas variaciones geomtricas y una falta de homogeneidaddel material, aunque el enfoque ms habitual es caracterizar el defecto como unapequea variacin en el espesor. Desde un punto de vista fsico, esta prcticaparece razonable porque si existen defectos geomtricos o microestructurales en lachapa, es de esperar que la severidad del conformado variar de un punto a otrodel material. La presencia de estos defectos permite as predecir la aparicin deuna inestabilidad plstica en situaciones donde sera imposible si se considera elmaterial como continuo y homogneo y sin ningn defecto geomtrico. En esencia,el defecto en el modelo de Marciniak y Kuczyski persigue el mismo objetivo queel vrtice en la superficie de fluencia del modelo de Stren y Rice, i.e. permitiruna bifurcacin en los incrementos de deformacin en un proceso de deformacinuniforme.

El modelo propuesto por Marciniak y Kuczyski, conocido como modelo M-K,fue desarrollado para predecir el fallo cuando ambas componentes de la deforma-cin son positivas y se ha convertido en el ms usado para predecir la CLCE en

-

1.3 Estriccin localizada 17

(a) (b)

AB

A

1

2

tt

A

B

A

B

1

2

1

Figura 1.11: Anlisis de bifurcacin de Marciniak y Kuczyski (1967): (a) imperfeccingeomtrica inicial en una chapa a traccin biaxial (Marciniak y Kuczyski, 1967); y (b)evolucin de la deformacin en la banda de estriccin (B) y en el resto del material (A)(Lee y Zaverl, 1982).

procesos de estirado biaxiales. Los autores modelaron el efecto de las imperfec-ciones preexistentes en el material como una pequea disminucin del espesor enla zona de la chapa donde se producir la estriccin (Figura 1.11(a)). La relacinentre espesores iniciales se expresa en funcin del parmetro f = tB/tA, donde losndices A y B indican la zona de material fuera y dentro de la banda de estriccin,respectivamente. Se asume que la estriccin localizada se forma en una banda per-pendicular a la direccin de mxima deformacin. As, imponiendo el equilibriode fuerzas a travs de la imperfeccin y la compatibilidad de la deformacin a lolargo de la misma se obtienen las siguientes ecuaciones (Graf y Hosford, 1990):

A1B1

= f exp (B3 A3 )dA2 = d

B2

(1.15)

Estas ecuaciones se resuelven de forma incremental, siguiendo un camino de de-formacin especfico o un camino de carga. Como explican ms detalladamenteSowerby y Duncan (1971), los incrementos de deformacin locales en una porcininicialmente ms delgada que el resto del material, asumiendo que son perpendicu-lares a la direccin de deformacin principal mxima, evolucionan hacia un estado

-

18 Conformabilidad de chapas metlicas

de deformacin plana ( 0) mientras que el resto del material se deforma conuna relacin constante. Como 2 es continua a lo largo de la porcin adelga-zada, esto implica que la relacin de incrementos d1 entre la porcin y el restodel material tiende a infinito, i.e. el material ms delgado empieza a deformarsems rpidamente que el resto, de mayor espesor. El lmite de conformado se defineas cuando los incrementos de deformacin en el material ms delgado alcanzan elestado de deformacin plana.

La principal limitacin del modelo M-K radica en que las predicciones sonmuy sensibles a los defectos preexistentes, caracterizados por la relacin entre losespesores en la zona adelgazada y el resto de la chapa (f = tB/tA) y sobreestimanen exceso los resultados experimentales. El modelo M-K ha sido posteriormenteinvestigado y ampliado por Sowerby y Duncan (1971), Parmar y Mellor (1978) yotros investigadores (Van Minh et l., 1975; Yamaguchi y Mellor, 1976; Needlemany Triantafyllidis, 1978; Lee y Zaverl, 1982; Lu y Lee, 1987; Graf y Hosford, 1990;Date y Padmanabhan, 1992; Padwal y Chaturvedi, 1992; Zhou y Neale, 1995; Zhaoet l., 1996). Sowerby y Duncan analizaron el efecto de las propiedades del materialen la deformacin y en el fallo de un elemento de chapa, en un estudio ampliadodel modelo M-K inicial, el cual asuma que la plastificacin se produce en la zonade estriccin antes que en el resto del material. Los autores mencionados tambinconsideraron los dems casos donde el estado plstico se alcanza antes en la reginfuera de la banda de estriccin o en todo el material simultneamente. Una delas causas de las sobreestimaciones de los datos experimentales apuntaba a queel modelo original est basado en el criterio de fluencia de Hill (1948). Algunosestudios tericos trataron de mejorar las predicciones mejorando este criterio deplastificacin. As, por ejemplo, Parmar y Mellor (1978) usaron un nuevo criterio nocuadrtico propuesto posteriormente tambin por Hill, y Graf y Hosford (1990) yPadwal y Chaturvedi (1992) emplearon el criterio de plastificacin para materialescon anisotropa planar propuesto por Hosford (1985). Lu y Lee (1987) extendieronel anlisis al caso de historias de carga no proporcionales, asumiendo los dos tiposclsicos de endurecimiento del material, istropo y cinemtico.

Otros investigadores intentaron minimizar la sensibilidad de las imperfeccionesdel material consideradas en los anlisis. Van Minh et l. (1975) modelaron dichasimperfecciones mediante un modelo probabilstico en trminos de la poblacin dehuecos microestructurales. Usando este modelo analizaron la influencia del espesordel material, de la deformacin y de la fraccin de volumen equivalente de huecosen el lmite de conformado. Yamaguchi y Mellor (1976) consideraron como imper-

-

1.3 Estriccin localizada 19

feccin la rugosidad superficial, como una consecuencia de la estructura granulardel material. De esta forma, asumieron que las pequeas variaciones en el espe-sor de la chapa se relacionan con el tamao medio de los granos. Needleman yTriantafyllidis (1978) emplearon el modelo propuesto por Gurson (1977) para elcomportamiento plstico de materiales porosos. Lee y Zaverl (1982) tomaron me-didas del espesor a lo largo de la chapa proporcionando un rango representativode variaciones de espesor. Date y Padmanabhan (1992) incluyeron en el anli-sis parmetros determinados experimentalmente, como la rugosidad superficial, elcrecimiento de huecos, el espesor de la chapa, el tamao de grano, el exponen-te de endurecimiento por deformacin, el ndice de sensibilidad de velocidad dedeformacin y la anisotropa normal. Hutchinson y Neale (1978) desarrollaron unanlisis detallado basado en la idea de inhomogeneidad inicial para predecir el falloen todo el rango de deformacin del DLC.

Una vez iniciada la estriccin localizada, algunos autores sealan que el ma-terial en la banda de estriccin evoluciona hacia unas condiciones de deformacincercanas a una deformacin plana hasta producirse finalmente la fractura del es-pcimen (Jain et l., 1999; Han y Kim, 2003). Segn estos autores esto se producecon independencia de las condiciones iniciales de deformacin, i.e. en todo el rangode valores en el DLC. Sin embargo, como se ya ha sido expuesto, las condicionesde deformacin plana se producen a lo largo de la banda de estriccin y no ne-cesariamente en las direcciones principales de la chapa. Solamente en condicionesde estirado biaxial, en el lado derecho del DLC ( > 0), la estriccin se orientaperpendicular a la direccin de mxima deformacin. En estas situaciones la lneade deformacin nula en el material durante la estriccin coincide con la direccinde la deformacin lateral (2), siendo razonable que el proceso evolucione haciauna trayectoria vertical en el DLC, como se ha ilustrado en la Figura 1.11(b). Encambio, en el lado izquierdo del DLC ( < 0), si la banda de estriccin se orientaun cierto ngulo respecto a las direcciones principales de la chapa, como se deducede los anlisis de Hill (1952) y de Zhu et l. (2001) examinados anteriormente, losejes principales de deformacin dejan de coincidir con los ejes de la chapa. Atkins(1996) muestra que, en estas situaciones, la relacin entre deformaciones (, dadoque se trata de procesos de carga proporcional) en la zona del material donde seproduce la estriccin sigue siendo la misma que antes de iniciarse la inestabilidad.Por tanto, segn este investigador, las trayectorias lineales de la deformacin nocambian de direccin durante todo el proceso de conformado hasta la fractura,como muestra el lado izquierdo del DLC de la Figura 1.12.

-

20 Conformabilidad de chapas metlicas

Diffuse necking

Local necking

Local necking

Biaxial tension

Simple tension

2

1

2.5

2.0

1.5

1.0

0.40.2-0.2 0-0.4-0.6-0.8-1.0-1.4 -1.2

Figura 1.12: Trayectorias de la deformacin en la zona de estriccin hasta la fracturay medidas experimentales de sta, para una aleacin de aluminio 5154 (Atkins, 1996);ntese en el lado izquierdo del diagrama las trayectorias lineales de deformacin y laaparicin de estriccin difusa y posterior estriccin localizada, mientras que en el ladoderecho las trayectorias cambian al producirse la estriccin localizada, excepto en el casoextremo de deformacin equi-biaxial en el que la fractura no viene precedida de estriccin.

-

1.4 Fractura dctil 21

1.4. Fractura dctil

La fractura puede ser dctil o frgil dependiendo de si viene precedida o no poruna significativa deformacin plstica del material. La fractura frgil est caracte-rizada por la iniciacin y rpida propagacin de grietas por clivaje en el material.En cambio, la fractura dctil sucede tras producirse grandes deformaciones plsti-cas y es, por tanto, un modo de fallo caracterstico en los procesos de conformadode chapa. Dependiendo de las condiciones de deformacin, la fractura dctil puedeproducirse por cortante, tpico en procesos con grandes esfuerzos de compresin(Le Roy et l., 1981; Yingbin y Wierzbicki, 2004), o bien como consecuencia de unproceso de nucleacin, crecimiento y finalmente coalescencia de huecos en el mate-rial, ms habitual en procesos donde predomina la traccin (Yingbin y Wierzbicki,2004). La Figura 1.13 muestra de forma esquemtica ambos modos de fractura dc-til y en la Figura 1.14 se ilustra un ejemplo de fractura por cortante en cilindrossometidos a compresin y un ejemplo de fractura por coalescencia de huecos enun ensayo de traccin. Este ltimo modo de fallo es el ms comn en la prcticadel conformado de chapa y, por tanto, el que ha centrado un mayor nmero deinvestigaciones.

(a) (b)

Figura 1.13: Modos de fractura dctil (Yingbin y Wierzbicki, 2004): (a) por cortante; y(b) por nucleacin, crecimiento y coalescencia de huecos en la microestructura.

Se han propuesto y analizado numerosos criterios de fractura dctil. En general,se formulan en base a una determinada variable que alcanza un valor lmite en elmomento del fallo. La forma habitual es hacerlo mediante un expresin de lavariable en el instante de producirse el fallo, denominados entonces como criterioslocales (e.g. Bressan y Williams, 1983), o mediante una integral de una funcin querepresenta el efecto de los parmetros del proceso sobre el rango de deformacin,conocidos como criterios de fallo continuo o simplemente criterios integrales (e.g.Freudenthal, 1950; Cockcroft y Latham, 1968; Brozzo et l., 1972; Norris et l.,1978; Oh et l., 1979; Oyane et l., 1980; Zhang y Zheng, 1990; Chaouadi et l.,1994; Atkins, 1996; Han y Kim, 2003). Estos ltimos generalmente consisten en unaintegral de una funcin de las tensiones sobre el campo de deformacin equivalente.

-

22 Conformabilidad de chapas metlicas

(a)

(b)

Figura 1.14: Ejemplos de fractura dctil: (a) fotografa de especmenes ensayados a com-presin hasta la fractura por cortante (Yingbin y Wierzbicki, 2004); y (b) micrografas enun ensayo de traccin que muestran la nucleacin, crecimiento y coalescencia de huecosen la microestructura hasta provocar la fractura de la probeta (Le Roy et l., 1981).

-

1.4 Fractura dctil 23

Una segunda clasificacin de los criterios de fractura dctil consiste en agru-parlos en criterios empricos y criterios basados en la microestructura. El primergrupo lo forman los criterios de naturaleza emprica, i.e. los que relacionan la frac-tura con parmetros macroscpicos del proceso sin tener en cuenta los cambios quese producen en la microestructura del material (e.g. Freudenthal, 1950; Cockcrofty Latham, 1968; Brozzo et l., 1972; Norris et l., 1978; Oh et l., 1979; Atkins,1996; Han y Kim, 2003). En cambio, el segundo grupo de criterios de fracturadctil consideran en mayor o menor medida la secuencia de procesos de iniciacin,crecimiento y coalescencia de huecos, generalmente en trminos de una funcin deldao interno del material (e.g. Oyane et l., 1980; Zhang y Zheng, 1990; Chaouadiet l., 1994). En trminos generales, cada proceso de la secuencia tiene su propiomodelo de prediccin y el fallo es considerado entonces como el ltimo de dichasecuencia.

(a) (b)

1

2

1

2

FLD atNecking

FLD atFracture

= = = =

FLD atFracture

FLD atNecking

Figura 1.15: Evolucin tpica de las curvas lmite de conformado por estriccin localizada(CLCE, FLD at Necking) y por fractura dctil (CLCF, FLD at Fracture) (Vallellanoet l., 2008): (a) materiales de alta ductilidad; y (b) materiales de baja ductilidad.

La prediccin de la fractura dctil en los procesos de conformado de chapaes importante, particularmente en los casos en los que no viene precedida de laformacin y desarrollo de una estriccin localizada. En general, los DLC muestranslo el fallo por estriccin localizada por ser ste el tipo de fallo ms usual enmateriales dctiles. En cualquier caso se puede aadir en estos diagramas una se-gunda curva lmite de conformado por fractura (CLCF), que en materiales dctilesqueda siempre por encima de la CLCE, i.e. materiales donde la estriccin precedea la fractura en cualquier estado de deformacin (Figura 1.15). La forma de laCLCF depende de la ductilidad del material. As, en chapas con una ductilidadrelativamente alta, esta curva tiende a tener una forma lineal decreciente, como

-

24 Conformabilidad de chapas metlicas

muestra el esquema de la Figura 1.15(a). En cambio, los materiales poco dctilesexhiben una curva ms compleja en forma de V, ligeramente creciente en la reginde estirado (Figura 1.15(b)). En condiciones de deformacin cercanas a las equi-biaxiales ( 1) suele estar cercana a la CLCE, o bien ser la nica curva de fallosi la fractura no viene precedida por una estriccin localizada.

Existe una gran variedad de criterios de fractura dctil en la literatura cientfi-ca (Freudenthal, 1950; Cockcroft y Latham, 1968; Brozzo et l., 1972; Norris et l.,1978; Oh et l., 1979; Oyane et l., 1980; Bressan y Williams, 1983; Zhang y Zheng,1990; Chaouadi et l., 1994; Atkins, 1996; Han y Kim, 2003) y diversos estudiosque analizan y valoran sus resultados (Takuda et l., 1997a,b, 1999, 2000; Jainet l., 1999; Ozturk y Lee, 2004; Vallellano et l., 2008). Jain et l. (1999) y Valle-llano et l. (2008) han analizado un gran nmero de estos criterios en chapas dealuminio 6111-T4 y 2024-T3, respectivamente, de uso habitual en la industria au-tomovilstica, con resultados muy satisfactorios. Tambin de manera satisfactoria,Takuda et l. comprobaron la aplicabilidad de los criterios integrales clsicos paramultitud de tipos de chapa metlica, e.g. aceros especiales (Takuda et l., 1997a),aleaciones de aluminio 1100-O y 5182-O (Takuda et l., 2000) y chapas laminadascompuestas de acero suave (SPCC) y diferentes aleaciones de aluminio 1100-O,2024-T2 y 5052-O (Takuda et l., 1997b). Recientemente, Ozturk y Lee (2004)han evaluado la conformabilidad del acero AKDQ (aluminum killed drawing qua-lity electrogalvanized) mediante algunos criterios integrales, encontrando buenaspredicciones en el lado izquierdo del DLC; en el lado derecho del DLC observaronque algunos criterios, en concreto los de Freudenthal (1950), Cockcroft y Latham(1968) y Oh et l. (1979), se aproximaban mejor que otros, pero concluyeron queen general ninguno se ajusta con precisin a los resultados experimentales. Estosestudios han demostrado que los criterios integrales predicen satisfactoriamente laCLCF lineal. No obstante, los criterios integrales no son capaces de reproducir laCLCF observada para las chapas de metales de baja ductilidad, con una curva,bien en forma de V o bien en forma compleja en la regin de estirado biaxial(Jain et l., 1999; Han y Kim, 2003; Ozturk y Lee, 2004; Vallellano et l., 2008).En estos casos se ha comprobado que los criterios de fallo basados en la tensintangencial, como el de Tresca o el Bressan y Williams (1983), proporcionan unabuena aproximacin a la CLCF experimental en un rango amplio de relaciones dedeformacin (Jain et l., 1999; Vallellano et l., 2008; Zadpoor et l., 2009).

En los siguientes subapartados se exponen brevemente los principales criteriosde fractura dctil, agrupados en criterios locales, criterios integrales empricos y

-

1.4 Fractura dctil 25

criterios basados en la microestructura del material.

1.4.1. Criterios locales

Los criterios locales asumen que la fractura dctil depende principalmente delestado actual de tensiones y deformaciones en el material y que la evolucin de lafractura est gobernada por un proceso de dao acumulado. As, el fallo ocurrecuando la tensin/deformacin en un cierto punto del material alcanza un valorcrtico. Dos de estos criterios son el de Tresca y el de Bressan y Williams (1983).Ambos han demostrado ser bastante precisos en la prediccin de la fractura enchapas de aleacin de aluminio 6111-T4 (Jain et l., 1999) y 2024-T3 (Vallellanoet l., 2006).

El criterio de Tresca establece que la fractura dctil ocurre cuando el cortantemximo alcanza un cierto valor:

maxC1

= 1 (1.16)

siendo C1 una constante del material. Ntese que cuando un estado de tensinplana prevalece en el material (3 = 0), lo cual es muy usual en los procesos deconformado de chapa, el criterio de Tresca es equivalente al criterio de tensinprincipal mxima (1 = cte.).

El criterio de Bressan y Williams, inicialmente propuesto para predecir el iniciode la estriccin localizada cuando > 0, establece que el fallo se inicia en un planoen el espesor de la chapa en el cual el material alcanza un alargamiento nulo.Adems, asume que el fallo se inicia cuando el cortante en este plano ((d=0))alcanza valores crticos:

(d=0)C2

= 1 (1.17)

En condiciones de tensin plana, el cortante crtico se estima como:

(d=0) =

1 + 2 + 1 (1.18)

1.4.2. Criterios integrales empricos

Dado que la fractura dctil involucra una considerable disipacin de energa,Freudenthal (1950) postul que la fractura dctil ocurre cuando el trabajo plsticoacumulado alcanza un valor lmite, que en variables equivalentes se formula como: peq,f

0

eqdpeq = C3 (1.19)

-

26 Conformabilidad de chapas metlicas

donde eq y peq son la tensin y la deformacin plstica equivalentes, respectiva-mente, peq,f es la deformacin plstica equivalente en el instante de la fractura,y C3 es una constante del material (i.e. el trabajo plstico crtico). Es habitualencontrar este criterio en la literatura como criterio de Clift et l. (1990), ya queeste autor lo us con resultados satisfactorios en procesos de conformado plsticoglobal. Sin embargo, las predicciones no fueron aceptables en operaciones de con-formado de chapa (Takuda et l., 1997a, 2000). El principal argumento en contrade dicho criterio se basa en que no considera el efecto de la presin hidrosttica(h) en la nucleacin de huecos en la microestructura (Thomason, 1990). En efec-to, ntese en la expresin (1.19) que la densidad de trabajo plstico slo dependede las componentes del tensor desviador de tensiones:

eqdpeq = hd

pii +

dijd

pij =

dijd

pij (1.20)

donde dpii = 0 debido a la incompresibilidad de las deformaciones plsticas.Cockcroft y Latham (1968) sugirieron un modelo alternativo en el que conside-

ran que la fractura est controlada por la tensin principal mxima (1), y no porla tensin equivalente. Estos autores propusieron un criterio de fractura basado enel trabajo plstico desarrollado por esta tensin:

peq,f0

1dpeq = C4 (1.21)

Este criterio incluye implcitamente la influencia de la presin hidrosttica y hasido muy utilizado y modificado por diversos autores. As, Brozzo et l. (1972)exploraron las predicciones de este criterio, comparndolas con resultados experi-mentales obtenidos con probetas entalladas de aleaciones frreas. Propusieron unamodificacin del mismo que incluye en el criterio de fallo una dependencia explcitacon la presin hidrosttica:

peq,f0

2

3

11 h d

peq = C5 (1.22)

Han y Kim (2003) propusieron una combinacin de los criterios de Cockcroft yLatham y Bressan y Williams. Oh et l. (1979) modificaron el criterio de Cockcrofty Latham como sigue: peq,f

0

1eq

dpeq = C6 (1.23)

-

1.4 Fractura dctil 27

Norris et l. (1978) propusieron un criterio donde la nica tensin representa-tiva es la presin hidrosttica: peq,f

0

1

1 C7h dpeq = C8 (1.24)

Atkins (1996) adaptaron el criterio de Norris et l. al conformado de chapasmejorando claramente las predicciones. El criterio modificado de estos autoresconsisti en aadir el efecto de la condicin de deformacin, , como sigue: peq,f

0

1 + /2

1 C9h dpeq = C10 (1.25)

1.4.3. Criterios basados en la microestructura

Oyane et l. (1980) desarrollaron un modelo de fractura dctil suponiendo quedurante la fase de crecimiento de huecos el material se comporta como un medioporoso. Al aumentar el tamao de los huecos durante el conformado, la densidadrelativa del material (, definida como la relacin entre la densidad aparente delmaterial poroso y la densidad del material considerado como libre de poros) sereduce y aumenta la deformacin volumtrica (v) hasta alcanzar un valor vf .Postularon que la siguiente integral slo depende del material:

C9 =

vf0

f22C101dv (1.26)

siendo f una funcin de , y propusieron el siguiente criterio de fractura dctil: peq,f0

(heq

+ C11

)dpeq = C9 (1.27)

El criterio de Oyane et l. ha sido utilizado entre otros por Takuda et l. (1997b,1999), con buenos resultados en simulaciones mediante elementos finitos de proce-sos de estirado de chapa. En un trabajo posterior, Takuda et l. (2000) realizaronun esfuerzo por predecir en el DLC los dos modos de fallo por estriccin localizaday fractura dctil usando el criterio de Oyane et l.. Sin embargo, el procedimientopara predecir la estriccin es un mtodo muy subjetivo, ya que lo que hicieronfue medir las deformaciones lmite de estriccin en las inmediaciones del materialdonde se produce la fractura (Ozturk y Lee, 2004).

Ms recientemente, Chaouadi et l. (1994) argumentan que, a nivel local, lacondicin de incompresibilidad no es aplicable en procesos de fractura dctil, de-bido al fenmeno de formacin y crecimiento de huecos. La fractura dctil puede

-

28 Conformabilidad de chapas metlicas

entenderse, por tanto, como un proceso en el que compiten dos mecanismos: ladeformacin plstica y el crecimiento de cavidades. As, la fractura dctil se pro-duce cuando el trabajo total de deformacin alcanza un valor crtico que dependedel material. Dada la existencia de huecos en el material al inicio de la fracturadctil, el trabajo total de deformacin ser la suma del trabajo de deformacinplstica ms el trabajo de variacin de volumen. Haciendo uso de las expresionesobtenidas por Rice y Tracey (1969) para describir el proceso de crecimiento dehuecos, el trabajo total de deformacin, o trabajo de dao como denominan losautores, se expresa como:

dWD =

1 + 3e32 eqdpeq (1.28)

siendo el coeficiente de triaxialidad de tensiones = h/eq. Los parmetros y se asumen que son constantes del material que pueden determinarse experimental-mente. Dada esta expresin del trabajo de dao, el criterio de factura de Chaouadiet l. puede formularse como:

peq,f0

eq + 3he3h2eq

dpeq = C12 (1.29)Los autores comparan satisfactoriamente las predicciones de dicho modelo conlos resultados experimentales obtenidos en componentes cilndricos entallados atraccin, con diferentes geometras de entalla. Un modelo muy similar ha sidotambin propuesto por Zhang y Zheng (1990).

El efecto de la presin hidrosttica o, en forma adimensional de la triaxialidadde tensiones ( = h/eq) ha sido ampliamente estudiado por Bao y Wierzbic-ki (2004). Segn estos autores, dicho coeficiente es, adems de la severidad de ladeformacin, el factor ms importante que controla el inicio de la fractura dc-til. En un estudio numrico-experimental de diferentes tipos de ensayos en chapasde aleacin de aluminio 2024-T351, cuantificaron la relacin entre la deformacinequivalente en el instante del fallo (la cual es una buena medida de la ductilidaddel material) y el coeficiente de triaxialidad de tensiones. Mostraron que existentres regmenes distintos en el rango de donde la fractura se produce por moti-vos diferentes. En valores negativos (obtenidos mediante ensayos a compresin),la fractura est gobernada por el modo cortante. Para grandes triaxialidades elmodo dominante de fallo es el crecimiento de huecos, mientras que para bajas

-

1.4 Fractura dctil 29

triaxialidades entre los anteriores dos regmenes, la fractura puede desarrollarsecomo una combinacin de los modos cortante y de crecimiento de huecos.

Algunos de los criterios anteriores y modificaciones de los mismos, incluyendoel efecto de la tensin hidrosttica, se han analizado para predecir el fallo porfractura dctil en chapas de aleacin de aluminio 2024-T3 (Vallellano et l., 2008).

Estriccin localizada

Arrugamiento

Fractura dctil(coalescencia de huecos)

Fractura dctil(cortante)

Conformado seguro(no fallo)

Figura 1.16: Diagrama lmite de conformado mostrando diferentes modos de fallo.

Como se ha comentado anteriormente, los dos modos de fallo ms comunesen los procesos de conformado de chapa, estriccin localizada y fractura dctil,pueden representarse grficamente en un solo DLC para evaluar la conformabilidadde la chapa en todo el rango posible de condiciones de deformacin. La Figura 1.16muestra de forma esquemtica un DLC tpico con una representacin de las curvaslmite de conformado ms habituales. En general, la estriccin localizada suele serel modo de fallo predominante en un amplio rango del DLC. Como se ilustra enla figura, la fractura dctil por cortante se localiza en el lado izquierdo del DLC,donde existen esfuerzos de compresin, mientras que la fractura dctil debida a lacoalescencia de huecos ocurre en el lado derecho del DLC, en situaciones cercanasa la deformacin equi-biaxial. La figura se completa con la curva de fallo porarrugamiento, debido a la aparicin de pandeo, tpico en operaciones como laembuticin.

-

30 Conformabilidad de chapas metlicas

1.5. Efecto de la historia de carga

La principal ventaja del DLC tradicional es que es fcil evaluar la conformabi-lidad del material a partir de medidas de la deformacin en las chapas conforma-das. Aunque ha demostrado ser una herramienta muy til, tiene el inconvenientede que es vlido solamente para casos de carga proporcional (Ghosh y Lauko-nis, 1976; Kleemola y Pelkkikangas, 1977; Laukonis y Ghosh, 1978; Ranta-Escola,1980; Arrieux et l., 1982; Shang et l., 1985; Schmitt et l., 1987; Graf y Hos-ford, 1993a,b; Stoughton, 2000; Allwood y Shouler, 2009). As, en la prctica delconformado multietapa, se consider que el DLC poda usarse solamente en laprimera etapa. Motivados por este problema, Ghosh y Laukonis (1976) y Klee-mola y Pelkkikangas (1977) realizaron a mediados de 1970 una serie de ensayoscon predeformacin uniaxial y equi-biaxial en chapas de acero, aluminio, cobre ylatn, y observaron la dependencia de la magnitud y del tipo de predeformacinen las curvas lmite de los DLC. Las curvas de fallo obtenidas diferan en posiciny forma de la curva de fallo correspondiente al material sin predeformar y las di-ferencias se incrementaban al aumentar la magnitud de la predeformacin. Otrosautores tambin exploraron los efectos del cambio en las trayectorias de deforma-cin y encontraron resultados similares (Laukonis y Ghosh, 1978; Ranta-Escola,1980; Arrieux et l., 1982; Shang et l., 1985; Schmitt et l., 1987; Graf y Hosford,1993a,b). La Figura 1.17 muestra los resultados de Graf y Hosford (1993b) en cha-pas de aluminio 2008-T4, con 15 procesos de diferentes niveles de predeformacinuniaxial, plana y equi-biaxial.

La no proporcionalidad de carga est presente no slo en las operaciones sub-siguientes del conformado multietapa. Hay multitud de operaciones donde la noproporcionalidad es inherente al proceso, siendo la embuticin un ejemplo muyclaro. En este proceso el estado tensional del material sufre cambios muy bruscosal pasar de la zona de la brida, donde el prensachapas ejerce esfuerzos de compre-sin, a la zona de la pared lateral sometida a esfuerzos de traccin entre punzn ymatriz. Los anlisis de elementos finitos muestran que las tensiones pueden sufrirprocesos de descarga elstica y de carga inversa y que raramente seguirn la mismatrayectoria de la carga inicial. En otras operaciones la no proporcionalidad de lacarga es menos evidente. Este es el caso, por ejemplo, del estirado de chapa conpunzones o matrices de forma donde existen esfuerzos combinados de traccin yflexin. Para que este proceso fuera de carga proporcional, traccin y flexin de-beran evolucionar de forma lineal y simultneamente. Sin embargo, como se veren captulos posteriores, los efectos de la flexin se concentran en los primeros

-

1.5 Efecto de la historia de carga 31

1

2

Figura 1.17: Curvas lmite de conformado en chapas de aluminio 2008-T4 con distintosniveles de predeformacin uniaxial, plana y equi-biaxial (Graf y Hosford, 1993b); laslneas discontinuas que parten del origen muestran las trayectorias de predeformacin yposterior proceso de deformacin plana hasta el fallo.

instantes del conformado siendo la traccin el esfuerzo dominante durante el restodel conformado.

En un proceso de carga proporcional, la relacin entre las tensiones principa-les ( = 2/1) se mantiene constante en todo el proceso de conformado. Todoslos anlisis de fallo revisados en los apartados anteriores asumen carga propor-cional en condiciones de tensin plana. En estas condiciones se puede demostrarque si en un instante determinado la carga se incrementa de forma proporcional( = cte.) se tiene que el incremento de flujo plstico tambin es proporcional (i.e. = dp2/d

p1 = cte.). A menudo, esta condicin se ha relacionado errneamente

con la condicin de deformacin proporcional, donde la relacin entre las defor-maciones principales es constante (2/1 = cte.) (Stoughton, 2000). Esta malainterpretacin puede ocasionar errores de juicio en la evaluacin de la factibili-dad de una operacin de conformado, si se utiliza un DLC cuya curva lmite deconformado ha sido obtenida asumiendo carga proporcional. En efecto, se puedenproducir en la prctica fallos en zonas donde el DLC no las predice, y viceversa.

Kleemola y Pelkkikangas (1977) sealaron que los lmites de conformado sepodan calcular asumiendo que slo dependen del estado tensional, independiente-mente del camino de deformacin. Basndose en esta idea, propusieron los diagra-mas lmite de conformado en tensiones (DLCT, Figura 1.18) como una alternativaa los tradicionales en deformaciones. Arrieux et l. (1982) redescubrieron este fe-

-

32 Conformabilidad de chapas metlicas

1

2

Initial yieldsurface

Yield surfaceafter E2 prestrain

E2P1

P4

U4

U2

Figura 1.18: DLC en tensiones (DLCT) correspondiente al DLC de la Figura 1.17 (Stough-ton, 2000); ntese la superficie de plastificacin inicial y la correspondiente al final de lapredeformacin equi-biaxial definida en la trayectoria lineal E2.

nmeno y propusieron un criterio de estriccin localizada en trminos de tensiones.Esta lnea de investigacin fue abandonada durante las dcadas de 1980 y 1990.Ms tarde, Stoughton (2000) volvi a considerar el efecto de la historia de la de-formacin y propuso el uso de criterios de fallo basados en el estado tensional entodas las operaciones de conformado de chapa, incluidas las que se asumen encarga proporcional, para obtener una medida robusta de la severidad del confor-mado. Sus investigaciones posteriores (Stoughton, 2001; Stoughton y Zhu, 2004;Stoughton, 2008) se centraron en los resultados experimentales presentados porGraf y Hosford (1993b), presentados anteriormente en la Figura 1.17.

Segn Stoughton, todas las curvas de fallo en el DLC, obtenidas con diferentescaminos de deformacin, coinciden en la misma curva en el espacio de las tensiones.Comprob esta hiptesis con los datos de Graf y Hosford y obtuvo las correspon-dientes curvas en el DLCT, que coincidieron con un estrecho margen de error(Figura 1.18). Sin embargo, diferentes autores apuntan a que dicha coincidencia sedebe principalmente a la pendiente casi horizontal de la curva tensin-deformacinen los materiales ensayados. En efecto, en el fallo de estos materiales, a un ampliorango de deformaciones le corresponde un rango estrecho de tensiones, y vicever-sa, un estrecho margen de error en el estado tensional puede acarrear grandesdiferencias en la prediccin de la deformacin. En parte por este motivo, la ideade establecer los criterios de fallo en trminos de tensiones no ha sido totalmente

-

Bibliografa 33

aceptada por la comunidad cientfica. Como adems las deformaciones son medi-bles, al contrario que las tensiones, los DLC tradicionales siguen siendo los msusados a da de hoy. No obstante, Stoughton defiende el uso de los DLCT en basea que en la actualidad los anlisis mediante elementos finitos permiten obtenermedidas de las tensiones igual de precisas que de las deformaciones.

Siguiendo esta lnea de investigacin, Wu et l. (2005) realizaron un estudionumrico del efecto de la historia de carga, asumiendo diferentes caminos de car-ga bilineales en chapas de AA6111-T4. Las simulaciones estuvieron basadas en lateora de la plasticidad y en el mtodo M-K (Marciniak y Kuczyski, 1967). Com-probaron que ambos diagramas en deformaciones y tensiones, DLC y DLCT, sondos representaciones matemticamente equivalentes de los lmites de conformado.Sealaron que mientras que el DLC es muy sensible a los cambios en la historiade deformacin, el DLCT es mucho ms independiente.

Tericamente, la utilidad del DLCT radica en que la obtencin de una solacurva lmite de conformado permite predecir el fallo en cualquier proceso de carga.En cambio, el DLC se obtiene habitualmente en procesos donde las tensionesevolucionan de forma lineal y slo son vlidos, por tanto, para procesos de cargaproporcional.

Bibliografa

Allwood JM, Shouler DR (2009). Generalised forming limit diagrams showing in-creased forming limits with non-planar stress states. International Journal ofPlasticity 25:12071230

Arrieux R, Bedrin C, Boivin M (1982). Determination of an intrinsic forming limitstress diagram for isotropic metal sheets. En: Proc. 12th Biennial Congress ofthe International Deep Drawing Research Group, IDDRG, pp. 6171

Atkins AG (1996). Fracture in forming. Journal of Materials Processing Techno-logy 56:609618

Bao Y, Wierzbicki T (2004). On fracture locus in the equivalent strain and stresstriaxiality space. International Journal of Mechanical Sciences 46:8198

Barata-Rocha A, Santos AD, Teixeira P, Butuc MC (2009). Analysis of plasticflow localization under strain paths changes and its coupling with finite elementsimulation in sheet metal forming. Journal of Materials Processing Technology209:50975109