CONCRETO PRETENSADO trab

description

Transcript of CONCRETO PRETENSADO trab

INTRODUCCION

Es frecuente observar en las construcciones, que Las mezclas de

concreto las hace el constructor según su criterio. En otros casos se

utiliza el concreto premezclado, el cual es transportado en camiones

mezcladores listos para ser vaciados in situ. Este concreto está

premezclado según especificaciones de resistencia a la compresión. Es

necesario que el ingeniero, proyectista, maestro de obra y toda persona

vinculada al ramo conozca la forma de dosificar el concreto según las

especificaciones técnicas

En el concreto, la grava y la arena constituyen el esqueleto,

mientras que la pasta que se forma con el cemento, que fragua primero

y endurece después, rellena los huecos uniendo y consolidando los

granos de los áridos. Al concreto se le puede añadir aditivos para

mejorar algunas de sus propiedades.

Hacer un buen concreto puede parecer simple, pero no lo es.

Aunque aparentemente se logren obtener supuestos beneficios

económicos con ofertas de bajo precio, la diferencia entre un producto

de calidad y los demás se manifiesta, tarde o temprano en la obra, en su

seguridad y en el prestigio de quien la construye.

CONCRETO, CARACTERISTICAS, CURADO

El concreto es el producto resultante de la mezcla de un

aglomerante (generalmente cemento, arena, grava o piedra machacada

y agua) que al fraguar y endurecer adquiere una resistencia similar a la

de las mejores piedras naturales

El concreto es un material durable y resistente pero, dado que se

trabaja en su forma líquida, prácticamente puede adquirir cualquier

forma. .Esta combinación de características es la razón principal por la

que es un material de construcción tan popular para exteriores.

La mezcla intima de los componentes del concreto convencional

produce una masa plástica que puede ser moldeada y compactada con

relativa facilidad; pero gradualmente pierde esta característica hasta

que al cabo de algunas horas se torna rígida y comienza a adquirir el

aspecto, comportamiento y propiedades de un cuerpo sólido, para

convertirse finalmente en el material mecánicamente resistente que es

el concreto endurecido.

El curado es el proceso por el cual se busca mantener saturado el

concreto hasta que los espacios de cemento fresco, originalmente llenos

de agua sean reemplazados por los productos de la hidratación del

cemento. El curado pretende controlar el movimiento de temperatura y

humedad hacia dentro y hacia afuera del concreto. Busca también,

evitar la contracción de fragua hasta que el concreto alcance una

resistencia mínima que le permita soportar los esfuerzos inducidos por

ésta. La falta de curado del concreto reduce drásticamente su

resistencia.

Existen diversos métodos de curado: curado con agua, con

materiales sellantes y curado al vapor. El primero puede ser de cuatro

tipos: por inmersión, haciendo uso de rociadores, utilizando coberturas

húmedas como yute y utilizando tierra, arena o aserrín sobre el concreto

recién vaciado.

El curado al vapor tiene la gran ventaja que permite ganar

resistencia rápidamente. Se utiliza tanto para estructuras vaciadas en

obra como para las prefabricadas, siendo más utilizado en las últimas. El

procedimiento consiste en someter al concreto a vapor a presiones

normales o superiores, calor, humedad, etc. El concreto curado al vapor,

deberá tener una resistencia similar o superior a la de un concreto

curado convencionalmente (CI.5.11.3.2). Los cambios de temperatura no

deben producirse bruscamente pues sino, ocasionan que el concreto se

resquebraje, (Teodoro, 2005).

El curado del hormigón de los forjaos es muy importante,

especialmente en tiempo seco, caluroso y con viento, por tener una

superficie expuesta muy amplia. Durante el fraguado y primer periodo

de endurecimiento del hormigón, deberá

TIPOS DE CONCRETO

Concreto Ultra Rápido Estructural - Concreto de alta calidad que

cumple con las especificaciones más estrictas de los reglamentos de

construcción para zonas sísmicas alcanzando la resistencia a las 24, 48

ó 72 horas.

Concreto Vivienda Industrializada - Concreto superfluido que facilita

la colocación y disminuye la necesidad de vibrado del concreto logrando

una excelente compactación y acabado superficial alcanzando la

resistencia especificada a las 14, 18 ó 24 horas.

Concreto Autocompactable - Es un producto que presenta una gran

facilidad para fluir por sí mismo sin necesidadde vibrado,aún entre el

acero de refuerzo sin segregación ni sangrado.

Concreto Baja Contracción - Concreto especialmente diseñado para

la construcción de elementos que requieran de un alto desempeño y una

gran estabilidad volumétrica.

Concreto Lanzado - Producto diseñado para recubrimientos,

estabilización de taludes, reparación de estructuras o para construcción

de túneles.

Concreto Ligero - Concreto de características particulares para reducir

peso en las estructuras y cargas a la cimentación o para cuando se

requiere concreto con propiedades de aislamiento térmico y acústico.

Relleno Fluido - Producto autonivelable, especialmente diseñado para

el relleno de cavidades, zanjas y para la conformación de bases en

sustitución de suelos granulares o arcillosos. Facilmente removible en

aplicaciones temporales o de bajo requerimiento de resisten.

Concreto Convencional - Concreto de uso general para todo tipo de

construcciones que no requieran características especiales.

Concreto Estructural - Concreto de alta calidad que cumple con las

especificaciones más estrictas de los reglamentos de construcción para

zonas sísmicas.

Concreto Fluido Convencional - Concreto ideal para el colado de

elementos estrechos de difícil acceso diseñado para facilitar la

colocación y disminuir las necesidades de vibrado proporcionando una

excelente compactación y acabado superficial.

Concreto Fluido Estructural - Concreto de alta fluidez que facilita la

colocación y disminuye las necesidades de vibrado en elementos de

difícil acceso o densamente armados, dando un excelente acabado

superficial. Cumple con las especificaciones más estrictas de los

reglamentos.

Mortero Larga Vida - Producto de alta trabajabilidad, fluidez y

plasticidad para trabajos de albañilería y la elaboración de elementos no

estructurales. Por sus características mantiene sus propiedades en

estado fresco ha.

Mortero Premezclado - Producto de alta trabajabilidad, fluidez y

plasticidad para trabajos de albañilería y la elaboración de elementos no

estructurales.

Concreto Ultra Rápido Convencional - Concreto de uso general para

todo tipo de construcciones, especialmente diseñado para alcanzar la

resistencia especificada a las 24, 48 ó 72 horas posteriores al colado.

Concreto MR - Ideal para la construcción de pavimentos urbanos,

carreteras y patios de acceso o maniobras en proyectos industriales.

Concreto Alta Resistencia - Especialmente diseñado para la

construcción de edificios de gran altura y elementos de concreto de

altas solicitaciones estructurales.

TIPOS DE ADITIVOS DE CONCRETO

Los aditivos son materiales orgánicos o inorgánicos que se añaden

a la mezcla durante o luego de formada la pasta de cemento y que

modifican en horma dirigida algunas características del proceso de

hidratación, el endurecimiento e incluso la estructura interna del

concreto. Estos se suelen presentar en forma de polvo o de líquido,

como emulsiones.

El comportamiento de los diversos tipos de cemento Pórtland está

definido dentro de un esquema relativamente rígido, ya que pese a sus

diferentes propiedades, no pueden satisfacer todos los requerimientos

de los procesos constructivos. Existen consecuentemente varios casos,

en que la única alternativa de solución técnica y eficiente es el uso de

aditivos.

Al margen de esto, cada vez se va consolidando a nivel

internacional el criterio de considerar a los aditivos como un

componente normal dentro de la Tecnología del Concreto moderna ya

que contribuyen a minimizar los riesgos que ocasiona el no poder

controlar ciertas características inherentes a la mezcla de concreto

original, cono son los tiempos de fraguado, la estructura de vacíos el

calor de hidratación, etc.

Cualquier labor técnica se realiza más eficientemente si todos los

riesgos están calculados y controlados, siendo los aditivos la alternativa

que siempre permite optimizar las mezclas de concreto y los procesos

constructivos.

Los componentes básicos del hormigón son cemento, agua y

áridos; otros componentes minoritarios que se pueden incorporar son:

adiciones, aditivos, fibras, cargas y pigmentos.

Existen aditivos que incrementan la fluidez del concreto

haciéndolo más manejable, los aditivos que aceleran el fraguado son

especialmente diseñados para obras o construcciones donde las

condiciones climáticas evitan un curado rápido.

Los aditivos retardantes son usados en lugares donde el concreto

fragua rápidamente, especialmente en regiones con clima cálido o en

situaciones donde el concreto debe ser transportado a grandes

distancias; esto con la intención de manipular la mezcla por mayor

tiempo.

De acuerdo con su función principal se clasifica a los aditivos para

el hormigón de la siguiente manera:

Aditivo reductor de agua/plastificante: Aditivo que, sin modificar la

consistencia, permite reducir el contenido de agua de un determinado

hormigón, o que, sin modificar el contenido de agua, aumenta el asiento

(cono de abrams)/escurrimiento, o que produce ambos efectos a la vez.

Aditivo reductor de agua de alta actividad/aditivo

superplastificante: Aditivo que, sin modificar la consistencia del

hormigón, o que sin modificar el contenido de agua, aumenta

considerablemente el asiento (cono de abrams)/ escurrimiento, o que

produce ambos efectos a la vez.

Aditivo reductor de agua: Aditivo que reduce la pérdida de agua,

disminuyendo la exudación.

Aditivo inclusor de aire: Aditivo que permite incorporar durante el

amasado una cantidad determinada de burbujas de aire, uniformemente

repartidas, que permanecen después del endurecimiento.

Aditivo acelerador de fraguado: Aditivo que reduce el tiempo de

transición de la mezcla para pasar del estado plástico al rígido.

Aditivo acelerador del endurecimiento: Aditivo que aumenta la

velocidad de desarrollo de resistencia iniciales del hormigón, con o sin

modificación del tiempo de fraguado.

Aditivo retardador de fraguado: Aditivo que aumenta el tiempo del

principio de transición de la mezcla para pasar del estado plástico al

estado rígido.

Aditivo hidrófugo de masa: Aditivo que reduce la absorción capilar

del hormigón endurecido.

Aditivo multifuncional: Aditivo que afecta a diversas propiedades del

hormigón fresco y/o endurecido actuando sobre más de una de las

funciones principales definidas en los aditivos mencionados

anteriormente.

Existen otra variedad de productos que, sin ser propiamente

aditivos y por tanto sin clasificarse como ellos, pueden considerarse

como tales ya que modifican propiedades del hormigón, como ocurre

con los colorantes o pigmentos que actúan sobre el color hormigón, los

generadores de gas que lo hacen sobre la densidad, etc.

CONCRETO PRETENSADO

El término pretensado se usa para describir cualquier método de

presforzado en el cual los tendones se tensan antes de colocar el

concreto.

Este consiste en eliminar los esfuerzos de tracción del hormigón

mediante la introducción de tensiones artificiales de compresión antes

de la aplicación de las cargas exteriores y que, superpuestas con éstas,

las tensiones totales permanentes, y para todas las hipótesis

consideradas queden comprendidas entre los límites que el material

puede soportar indefinidamente.

Al salir una viga pretensada, del taller toda la sección trabajada a

compresión y la repartición de esfuerzos es un diagrama triangular

(figura 1), teniendo un valor cero en el vértice superior y la fatiga

máxima admisible para el hormigón en la parte inferior. Este diagrama

se logra mediante un detallado estudio de la repartición de los alambres

y empieza a tener efecto en el momento de transmitir al hormigón el

esfuerzo total de pretensado (operación de destensado).

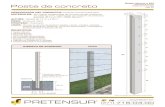

Figura 1

Al entrar en servicio en la obra, en la viga tiene lugar unos

esfuerzos de compresión y tracción (diagrama b de fig. 1) que sumados

con el esfuerzo de pretensado de la viga, resulta un diagrama cuya

sección está sometida íntegramente a compresión (diagrama c de fig.

1), obteniéndose, de esta manera un elemento trabajando a flexión en el

que se han eliminado totalmente los esfuerzos de tracción.

Algunas veces se aprovecha la resistencia a tracción del hormigón

aceptando fatigas admisibles del orden de 6 kg/cm2. No obstante, es

costumbre no tenerlo en cuenta para mayor seguridad ya que dentro de

los ensayos a tracción del hormigón existe una notoria dispersión en los

resultados (fig. 2)

Figura 2 y 3

Asimismo, puede obtenerse un diagrama total en el que la parte

inferior trabaja a compresión sin llegar a alcanzar el valor cero (fig. 3),

correspondiendo al momento útil de la viga. De esta manera se alcanza

un mayor coeficiente de seguridad a la fisura.

Figura 4

Cuando se va cargando sucesivamente la viga se rebasa la

resistencia a tracción del hormigón rápidamente la fisuración, ya que los

alambres ofrecen poca resistencia por estar tensados hasta cerca de su

límite elástico. De ahí, pues, que el intervalo existente entre el momento

útil de la viga y su momento de fisuración es muy reducido.

La figura 4 muestra esquemáticamente el proceso de pretensado

así como las consecuencias que de él se derivan al aplicarlo a una viga.

La fase 1 indica la longitud de un alambre sin tensar. Al aplicar un

esfuerzo de tensión, dicho alambre sufre un alargamiento (fase 2). Una

vez en tensión se hormigona la pieza quedando los alambres embebidos

en la masa (fase 3). Cuando el hormigón está suficientemente

endurecido se procede al destensado, transmitiéndose el esfuerzo al

hormigón por adherencia en la fabricación de vigas de dimensiones

modestas, y por anclaje terminal, en los casos de vigas grandes. Con el

desentensado la pieza experimenta un acortamiento, complementado

por una deformación plástica bajo el esfuerzo transmitido (fluencia) y de

un relajamiento del acero con el transcurso del tiempo (fase 4). Todos

estos fenómenos traen como consecuencia una pérdida de tensión en el

acero que hay que reducir en lo posible. Una precaución importante es

de dejar bien anclados los alambres en las placas de los macizos de

amarre ya que un pequeño deslizamiento de la armadura se traduciría

en una pérdida de tensión de capital importante.

Las viguetas recibidas en obra, presentan, normalmente, una

contraflecha debido a que la parte inferior de la vigueta sufre un

acortamiento mientras que en la parte superior no ha habido

deformación alguna puesto que el hormigón no está comprimido. Esta

contraflecha es favorable, ya que al colocar la vigueta en obra para

efectuar el forjado, ésta desaparece debido al peso que sobre ella

gravita. En sus condiciones normales de apoyo, las viguetas no deben

presentar una contraflecha superior al quinientosavo de su longitud.

Figura 5

CARACTERISTICAS

Existen varios tipos de pretensado, dependiendo de la modalidad

de construcción y condiciones específicas de obra:

El primero de estos tipos es el pretensado en banco o pretensado

con adherencia inmediata”, el cual es aquel que lleva a cabo en las

piezas pre-fabricadas. Como dijimos anteriormente, se requieren plantas

donde se coloca el cable en el molde de la pieza; se pone en tensión;

luego se hormigona y cuando el hormigón está seco y ha endurecido se

corta los extremos del cable que trata de contraerse poniendo así en

tensión al hormigón. En general los cables son rectos, pero podemos

formar torones en forma helicoidal o poligonal, dependiendo del tipo de

resistencia, ya que esto aumentará la fuerza de soporte obteniéndose un

estado de pretensión circunferencial.

El segundo tipo se refiere al “pretensado con adherencia

posterior”, el cual se basa en un método del postensado, ya que

requiere que la estructura de concreto tenga tubos por donde circularan

los torones; dichas vainas incluidas en la pieza de hormigón, permitirán

la inserción de los cables para pretensado, los mismos que se ponen en

tensión mediante gatos. Alcanzada la tensión se anclan los cables a la

estructura a través de dispositivos específicos denominados anclajes (los

cuales son de acero). Ahora lo que lo hace pretensado es que el espacio

entre la vaina y el cable se rellena inyectando mortero.

En cuanto al grado de pretensado, el sistema puede mostrar un

“pretensado total”, relacionado con que la fuerza P se coloque de

manera de eliminar completamente las tensiones de tracción del

hormigón; por otro lado el “pretensado limitado”, indica que no se ha

eliminado completamente la tracción en el hormigón, pero se mantiene

los valores de tensión por debajo de la resistencia a tracción del

hormigón. Se presenta también en algunos casos un “pretensado

parcial”, el cual no elimina la tracción y tampoco se mantiene por debajo

de la resistencia del hormigón, este pretensado requiere colocar una

armadura convencional (no tesada) para evitar la fisuración a manera de

un pretensado moderado.

El concreto pretensado se caracteriza por:

Pieza prefabricada

El presfuerzo se aplica antes que las cargas

El anclaje se da por adherencia

La acción del presfuerzo es interna

El acero tiene trayectorias rectas

Las piezas son generalmente simplemente apoyadas (elemento

estático)

Desde la técnica del pretensado elimina grietas del hormigón en

todas las etapas de carga, toda la sección de las estructuras de

toma parte en la resistencia a la carga externa. En contraste con

esto, en el hormigón armado, sólo parte de lo concreto por encima

del eje neutro es eficaz.

Como el hormigón no se agrieta, la posibilidad de acero a la

corrosión y el deterioro de hormigón se reduce al mínimo.

Ausencia de grietas resulta en una mayor capacidad de la

estructura para soportar la carga de esfuerzos, impactos,

vibraciones y golpes.

En vigas de hormigón pretensado, las cargas muertas son

prácticamente neutralizado. Las reacciones se requieren por lo

tanto mucho más pequeña que la requerida en hormigón armado.

El peso muerto de la carga reducida de la estructura da resultados

en el ahorro en los costes de las cimentaciones. La neutralización

de la carga muerta es de importancia en los grandes puentes.

El uso de los tendones y la curva antes de la compresión del

hormigón ayuda a resistir al corte.

La cantidad de acero necesario para pretensado aproximadamente

1 / 3 de la requerida para el hormigón armado, aunque el acero

para el pretensado debe ser de alta resistencia.

En concreto pretensado, bloques prefabricados y elementos

pueden aceptarse y utilizarse como una unidad. Esto ahorra en el

costo de encofrado y el centrado de grandes estructuras.

Con la llegada de hormigón pretensado, que ha sido posible ahora

para la construcción de grandes luces. Estas estructuras tienen

bajo costo y están salvo de grietas.

El hormigón pretensado se puede utilizar con ventaja en todas las

estructuras donde la tensión se desarrolla, como la corbata y

tirantes de una viga de cuerda del arco, traviesas de ferrocarril,

postes eléctricos, la cara aguas arriba de la presa de gravedad,

etc.

En las vigas de hormigón pretensado la desviación suele ser baja.

COMO SE FORMA

Los tendones, generalmente son de cable torcido con varios

torones de varios alambres cada uno, se restiran o se tensan entre

apoyos. Se mide el alargamiento de los tendones, así como la fuerza de

tensión aplicada con los gatos. Con la cimbra en su lugar, se vacía el

concreto en torno al tendón esforzado. A menudo se usa concreto de

lata resistencia a corto tiempo, a la vez que es curado con vapor de

agua, para acelerar el endurecimiento.

Después de haberse logrado la resistencia requerida, se libera la

presión de los gatos. Los torones tienden a acortarse, pero no lo hacen

por estar ligados al concreto por adherencia. En esta forma la fuerza de

presfuerzo es transferida al concreto por adherencia, en su mayor parte

cerca de los extremos de la viga.

Con frecuencia se usan uno, dos o tres depresores intermedios del

cable para obtener el perfil deseado. Estos dispositivos de sujeción

quedan embebidos en el elemento al que se le aplica el presfuerzo.

CONCRETO ARMADO

El concreto está compuesto por cuatro elementos básicos como

son: grava, arena, cemento (tipo I, II, III, IV, V) y agua, con ellos se

genera una “piedra” sumamente dura y resistente, es por esto que se

usa en estructuras ofreciendo una muy buena capacidad para someterse

a compresión.

El concreto simple es el concreto que conocemos, pero sin la

presencia de acero de refuerzo, este material solo podrá usarse en

elementos sometidos a compresión. Tiene especial importancia

estructural cuando su uso final es construcción de elementos que

trabajan por gravedad (peso propio), ej.: Concreto ciclópeo (concreto

simple + Rocas con tam > 10”), estribos de puentes y “muertos” para

anclaje de cables en puentes colgantes o atirantados, bases para ciertas

estructuras o equipos

El concreto armado, se le da este nombre al concreto simple más

acero de refuerzo; básicamente cuando tenemos un elemento

estructural que trabajará a compresión y a tracción (tensión). Ningún

esfuerzo de tensión será soportado por el concreto, es por ello que se

debe incluir un área de acero que nos asuma esta solicitación, dicho

valor se traducirá en el número de varillas y su diámetro, así como su

disposición.

ARMADURA DE CONCRETO (ACERO)

Generalmente el refuerzo utilizado en el presfuerzo es en forma de

alambres de alta resistencia a la tensión estirados en frío, o varillas de

aleación en conjunto para formar torones.

Cable: Grupo de tendones.

Tendón: Elemento estirado que se usa para transmitir presfuerzos en

un elemento de concreto. Los tendones pueden consistir de alambres

individuales estirados en frío, varillas o torones.

Alambre: Refuerzo de sección entera que cumple con los requisitos de

la norma británica BS4486:1969 y que común mente se suministra en

longitudes rectas.

Torón: Grupo de alambres torcidos en forma de hélice alrededor de un

eje longitudinal común, el cual se forma mediante un alambre recto, y

que cumple con los requisitos de las normas británicas BS3617:1971

para torones con 7 alambres y BS4757:1771 para torones con 19

alambres.

Los alambres en su diámetro, desde 2 hasta 8 mm, pero el

diámetro más pequeño de uso general para elementos estructurales es

de 4 mm y puede suministrarse ya sea “como se extrae” o “prestirado”.

La primera condición consistirá de rollos provenientes del laminado con

una curvatura natural. El alambre que ha sido “prenderezado mediante

un proceso que comprende un tratamiento de calentamiento “reductor

de esfuerzos”, provoca una mejoría en las propiedades elásticas y

conduce a lo que se denomina un comportamiento de relajamiento

“normal” o bien un tratamiento “estiramiento en caliente”, que

igualmente induce altas propiedades elásticas, pero que provoca lo que

clasifica como un comportamiento de relajamiento “bajo”.

Los términos relajamiento “normal o bajo” se aplican lo mismo a

los torones que a los alambres. El relajamiento se denomina como la

pérdida en el esfuerzo después de un cierto periodo de tiempo en el que

un tendón de presfuerzo se tensa para una carga determinada, bajo

condiciones de longitud y temperatura constante. Un alambre o torón de

relajamiento “bajo” tendrá menor pérdida en el esfuerzo inicial que el de

relajamiento “normal”.

Con objeto de asegurar la máxima adherencia entre el acero y el

concreto debe suministrarse el alambre en condiciones desengrasadas.

Además del desengrasado, a menudo el alambre está indentado para

lograr mejores propiedades de adherencia. El “esfuerzo de pruebas” se

define como el esfuerzo para el cual la carga aplicada produce una

elongación permanente. Para alambres de presfuerzo, se usa una

elongación del 0.2% en el “esfuerzo de pruebas”.

Existen 2 tipos básicos de torón para presfuerzo, con 7 o 19

alambres. Su elección depende del grado de flexibilidad y resistencia

requeridas. El más popular es el de 7 alambres y se usa generalmente

en tamaños desde 6.4 hasta 18mm de diámetro exterior.

El uso del acero de refuerzo ordinario es común en elementos de

concreto presforzado. Este acero es muy útil para

Aumentar ductilidad

Aumentar resistencia

Resistir esfuerzos de tensión y compresión

Resistir cortante

Resistir torsión

Restringir agrietamiento

Reducir deformaciones a largo plazo

Confinar el concreto

El acero de refuerzo suplementario convencional (varillas de acero)

se usa comúnmente en la región de altos esfuerzos locales de

compresión en los anclajes de vigas postensadas. Tanto para miembros

postensados como pretensados es usual proveerlos de varillas de acero

longitudinal para controlar las grietas de contracción y temperatura.

Finalmente, a menudo es conveniente incrementar la resistencia a la

flexión de vigas presforzadas empleando varillas de refuerzo

longitudinales suplementarias.

Las varillas se pueden conseguir en diámetros nominales que van

desde 3/8 pulg. hasta 13/8 pulg., con incrementos de 1/8 de pulg. y

también en dos tamaños más grandes de más o menos 13/4 y 21/4 pulg de

diámetro.

ACERO DE ALTA RESISTENCIA

Los aceros estructurales de alta resistencia mecánica se

caracterizan por su fácil soldabilidad y conformabilidad. Dentro de ellos

destacan los aceros utilizados para aplicaciones estructurales donde se

requiere de altos límites de fluencia, como los aceros ASTM A-514, de tal

forma de utilizar materiales de menores espesores lo que se traduce en

estructuras o componentes más livianos. Los aceros de alto creep, o

bien alta resistencia a la deformación plástica a altas temperaturas,

como el acero 15Mo3, son usualmente utilizados para fabricar

componentes que están bajo temperaturas mayores a las del ambiente.

Su uso permite garantizar una vida útil sin que se presenten

deformaciones importantes en la estructura a pesar de su exposición a

las altas temperaturas

El acero de alta resistencia y el concreto de alta calidad con

esenciales para obtener un comportamiento satisfactorio en este tipo de

construcción, y que provoca una pérdida de presfuerzo que es inherente

a las propiedades de los materiales mismos. También debe tenerse

presente que no todas las pérdidas señaladas ocurren de igual forma en

los elementos pretensados que los postensado.

Contracción del concreto

Deformación elástica del concreto

Fluencia del concreto

Relajamiento del acero

Curado con vapor

Durante el anclaje

Fricción en el gato y en el anclaje

Fricción en el ducto.

Nos es posible proporcionar un valor preciso de la magnitud de la

pérdida del presfuerzo total, tanto en el pretensado como en el

postensado. Normalmente se fija con un porcentaje en base a la fuerza

en los tendones inmediatamente después de la transferencia y es del

orden del 20%. Las pérdidas que tienen lugar antes y durante la

transferencia, son del orden del 5% para postensado y del orden del

10% para pretensado.

CONCEPTO Y TIPOS DE PÉRDIDA

Los fracasos experimentados en los primeros intentos para

presforzar el concreto se debieron principalmente a la no consideración

de las perdidas parciales inevitables en la fuerza pretensora. La

desconfianza en la aplicación del concreto presforzado se vio despejada

hasta los años cuarenta cuando tuvieron gran éxito los puentes de

Freyssunet. Fue entonces cuando los ingenieros comenzaron a aceptar

que las pérdidas de presfuerzo podían calcularse y tomarse en cuenta

en el diseño y que su efecto podría minimizarse mediante la selección

adecuada de los materiales apropiados.

El esfuerzo en los tendones producido por la fuerza de presfuerzo,

en los elementos de concreto presforzado, decrece con el tiempo;

primero rápidamente y luego más lentamente. La reducción del esfuerzo

durante la vida útil del miembro se conoce como perdidas de

presfuerzo. Es importante calcular la magnitud de estas pérdidas, así

como determinar el valor de las cargas actuantes para lograr la

determinación adecuada de la fuera de presfuerzo necesaria.

Las pérdidas de presfuerzo reducen la fuerza en los tendones o

cables. La no determinación o sobreestimación de las pérdidas pueden

afectar las condiciones de servicio de las deflexiones y agrietamiento.

Las pérdidas se clasifican en:

1) Iniciales o instantáneas, Ocurren durante la operación de tensado.

Estas son de interés para la fuerza de tensado inicial. Pretensado

Deslizamiento del anclaje y acortamiento elástico. Postensado

Deslizamiento de los anclajes, acortamiento elástico y pérdidas por

fricción.

a) Perdidas por acortamiento elástico del concreto.

b) Fricción en acero de postensado.

c) Deslizamiento de tendones en los anclajes.

2) Finales o diferidas, Las que ocurren decreciendo gradualmente

durante la vida del miembro la fuerza de presfuerzo. -Son

consideradas sólo en el estado final de las sobrecargas. Pretensado y

postensado. Contracción, creep (fluencia) y relajación del acero

Rango de valores de perdidas Total de pérdidas en miembros típicos

debería ser entre 25,000 a 50,000 psi.

a) Perdidas por flujo plástico del concreto

b) Perdidas por contracción del concreto

c) Perdidas por relajamiento del acero.

Para expresar las perdidas instantáneas y diferidas en un elemento

pretensado se presentan en el siguiente desarrollo algebraico, de

acuerdo a la figura 3.2

CALCULO DE PÉRDIDA

Según la referencia 1 una estimación aproximada de las pérdidas de

presfuerzo dependientes del tiempo resultante del flujo plástico y

contracción del concreto y relajación del acero en miembros

presforzados y parcialmente presforzados puede tomarse como se

especifica en la tabla 2.7 para:

Miembros postensados no en segmentos con longitudes arriba de

50 m y esfuerzo en el concreto de 10 a 30 días y,

Miembros pretensados esforzados después de alcanzar una

resistencia de fci = 245kg/cm2 = 24 MPa

Siempre que ellos:

1. Estén hechos de concreto de densidad normal

2. El curado del concreto es húmedo o con vapor

3. El presforzado es por barras o trenzas con propiedades normales y

bajas de relajación y,

4. Son colocados en condiciones de exposición y temperaturas

promedios.

La relación parcial de presforzado o índice de presfuerzo, IP, usada en la

Tabla 2.7, deberá tomarse como se especifica en la ecuación siguiente:

2.27

Donde:

IP = índice de presfuerzo.

As= área de refuerzo de tensión no presforzado

Aps= área del acero de presfuerzo

fy= resistencia especificada de las barras de refuerzo

fpy= resistencia del acero de presfuerzo

Para miembros hechos de concreto estructural de baja densidad, los

valores especificados en la Tabla 2.7 deberán aumentarse en 357

kg/cm2 (35 MPa).

Para trenzas de baja relajación, los valores especificados en la Tabla

2.7 pueden reducirse en:

285.6 kg/cm2 (28 MPa) para trabes cajón

418.2 kg/cm2 (41 MPa) para vigas rectangulares, losas sólidas y

vigas I, y

561 kg/cm2 (55 MPa) para T’s simples, dobles T, núcleos huecos y

losas huecas

Para condiciones inusuales de exposición, estimaciones más exactas

deberán de obtenerse de acuerdo a métodos apoyados por la

investigación o experiencia

Las pérdidas debido al acortamiento elástico deberán sumarse a las

pérdidas dependientes del tiempo para determinar las pérdidas totales.

Las estimaciones aproximadas de la suma total de las pérdidas

dependientes del tiempo dadas en la tabla 2.7 reflejan valores y

tendencias obtenidas de un análisis computarizado de pasos sucesivos

de un gran número de puentes y elementos de edificios diseñados para

un rango común de las siguientes variables:

A. El coeficiente último de flujo plástico del concreto con rango de 1.6

a 2.4.

B. El coeficiente último de contracción con rango de 0.0004 a 0.0006

(mm/mm).

C. Humedad relativa con rango de 40 a 100%.

D. Curado del concreto húmedo o con vapor.

E. Índice de presfuerzo de 0.2 a 1.0.

Tabla 2.7 Pérdidas dependientes del tiempo (Referencia 1).

Tipo de la sección

de la viga

Nivel Para alambres y trenzas con

fsr=16500, 17600 ó 17100

kg/cm2

Vigas

rectangulares y

losas sólidas

Límite

superior

Promedio

200 + 28(IP)

180 + 28(IP)

Trabes cajón Límite

superior

Promedio

145 + 28(IP)

130 + 28(IP)

Vigas I Promedio

T simple, doble T,

núcleos huecos y

losas huecas

Límite

superior

Promedio

Puede observarse en la Tabla 2.7 que, para los casos de trenzas de

resistencia alta, existe un límite superior y un límite promedio

estimados. El límite superior es recomendado cuando se tiene una

combinación desfavorable de parámetros, tal como baja resistencia a la

compresión del concreto, baja humedad relativa y condiciones de curado

con agua. Para elementos presforzados con barras, la diferencia entre el

límite promedio y el límite superior se encuentra tan insignificante para

justificar una expresión diferente.

Según la Referencia 2 en lugar de un método detallado para

estimar las pérdidas, las siguientes estimaciones de las pérdidas totales

pueden usarse para elementos presforzados o estructuras de diseño

común. Estos valores de pérdida están basados usando concreto de

peso normal, a niveles de presfuerzo normales, y condiciones promedio

de exposición. Para claros demasiado largos, o para diseños inusuales,

deberá usarse un método refinado.

Tabla 2.8. Estimación de las pérdidas totales (Referencia 2)

Tipo de acero de

presfuerzo

Pérdida Total

f’c =280 kg/cm2 f’c=350 kg/cm2

Pretensado

Trenzas

------------------- 3150 kg/cm2

Postensado

Alambres o Trenzas

Barras

2250 kg/cm2

1550 kg/cm2

2300 kg/cm2

1620 kg/cm2

No se incluyen pérdidas por fricción.

En resumen, se propone el uso de las siguientes fórmulas para

calcular la pérdida total de la fuerza de presfuerzo:

Deslizamiento del anclaje: (Ecuación 2.3)

Fricción: (Ecuación 2.5)

Acortamiento elástico:

Elementos pretensados (Ecuación 2. 8)

Elementos postensados (Ecuación 2. 10)

Contracción:

Elementos pretensados (Ecuación 2. 11)

Elementos postensados (Ecuación 2. 12)

Flujo plástico: (Ecuación 2. 14)

Relajación:

Acero de baja relajación: (Ecuación 2. 18)

DEFORMACION DE PÉRDIDA ESFUERZO CONSTANTE DE PÉRDIDA

En el concreto presforzado, es tan importante conocer las

deformaciones como los esfuerzos. Esto es necesario para estimar la

pérdida de presfuerzo en el acero y para tenerlo en cuenta para otros

efectos del acortamiento elástico. Tales deformaciones pueden

clasificarse en cuatro tipos: deformaciones elásticas, deformaciones

laterales, deformaciones plásticas, y deformaciones por contracción.

ELASTICIDAD DEL ACERO

La mayoría de las propiedades de los aceros que son de interés

para los ingenieros se pueden obtener directamente de sus curvas de

esfuerzo deformación. Tales características importantes como el límite

elástico proporcional, el punto de fluencia, la resistencia, la ductilidad y

las propiedades de endurecimiento por deformación son evidentes de

inmediato.

En la Gráfica 1 comparamos las curvas de esfuerzo deformación a

tensión de varillas ordinarias con las de aceros típicos para el presfuerzo

Gráfica 1. Curvas comparativas de esfuerzo-deformación para acero de

refuerzo y acero de presfuerzo.

En el acero de refuerzo ordinario, tipificados mediante los grados

40 y 60, existe una respuesta inicial elástica hasta un punto de fluencia

bien definido, más allá del cual, ocurre un incremento substancial en la

deformación sin que venga aparejado un incremento en el esfuerzo. Si

se sigue incrementando la carga, esta mesa de fluencia es seguida por

una región de endurecimiento por deformación, durante el cual se

obtiene una relación pronunciadamente no lineal entre el esfuerzo y la

deformación. Eventualmente ocurrirá la ruptura del material, a una

deformación bastante grande alrededor del 13% para varillas de grado

60 y del 20% para varillas del grado 40.

El contraste con los aceros de presfuerzo es notable. Estos no

presentan un esfuerzo de fluencia bien definido. El límite proporcional

para cables redondos (y para cables hechos con tales alambres) está

alrededor de 14,000 kg/cm2, o sea 5 veces el punto de fluencia de las

varillas del grado 40. Con carga adicional, los alambres muestran una

fluencia gradual, aunque la curva continúa elevándose hasta la fractura

del acero.

Las varillas de aleación tienen características similares a aquellas

de los alambres redondos o de los cables trenzados, pero sus límites

proporcionales y resistencias son de 30 a 40% menores.

El módulo de elasticidad para las varillas de refuerzo es más o

menos el mismo: 2.04x106 kg/cm2.

Los aceros de alta resistencia no presentan un punto de fluencia

bien definido. Se han propuesto diversos métodos arbitrarios para definir

el punto de fluencia del acero de alta resistencia. Una forma de

calcularlo es tomando el esfuerzo en el cual el elemento tiene una

deformación unitaria de 1%. Otra forma es trazando una paralela a la

curva esfuerzo-deformación en el punto correspondiente al 0.2% de la

deformación unitaria y el esfuerzo de fluencia será en donde la paralela

corte a la curva.

Para tales casos se define un punto de fluencia equivalente, como

el esfuerzo para el cual la deformación total tiene un valor de 0.5% para

varillas de los grados 40, 50 y 60 y de 0.6% para varillas de grado 75.

Para alambres redondos lisos el módulo de elasticidad es más o

menos el mismo que para el refuerzo ordinario, esto es, alrededor de

2.04 x 106 kg/cm2.

Para torón y para varillas de aleación el módulo de elasticidad es

más o menos de 1.9x106 kg/cm2.

CONCRETO DE ALTA RESISTENCIA

El concreto que se usa en la construcción presforzada se

caracteriza por una mayor resistencia que aquel que se emplea en

concreto reforzado ordinario. Se le somete a fuerzas más altas, y por lo

tanto un aumento en su calidad generalmente conduce a resultados más

económicos. El uso de concreto de alta resistencia permite la reducción

de las dimensiones de la sección de los miembros a un mínimo,

lograndose ahorros significativos en carga muerta siendo posible que

grandes claros resulten técnica y económicamente posibles. Las

objetables deflexiones y el agrietamiento, que de otra manera estarían

asociados con el empleo de miembros esbeltos sujetos a elevados

esfuerzos, pueden controlarse con facilidad mediante el presfuerzo.

La práctica actual pide una resistencia de 350 a 500 kg/cm2 para el

concreto presforzado, mientras el valor correspondiente para el concreto

reforzado es de 200 a 250 kg/cm2aproximadamente.

Existen otras ventajas. El concreto de alta resistencia tiene un

módulo de elasticidad más alto que el concreto de baja resistencia, de

tal manera que se reduce cualquier pérdida de la fuerza pretensora

debido al acortamiento elástico del concreto. Las pérdidas por flujo

plástico que son aproximadamente proporcionales a las pérdidas

elásticas, son también menores (Referencia 13).

Alta resistencia en el concreto presforzado es necesaria por varias

razones:

Primero, para minimizar su costo, los anclajes comerciales para el acero

de presfuerzo son siempre diseñados con base de concreto de alta

resistencia. De aquí que el concreto de menor resistencia requiere

anclajes especiales o puede fallar mediante la aplicación del presfuerzo.

Tales fallas pueden tomar lugar en los apoyos o en la adherencia entre

el acero y el concreto, o en la tensión cerca de los anclajes.

Segundo, el concreto de alta resistencia a la compresión ofrece una

mayor resistencia a tensión y cortante, así como a la adherencia y al

empuje, y es deseable para las estructuras de concreto presforzado

ordinario.

Por último, otro factor es que el concreto de alta resistencia está menos

expuesto a las grietas por contracción que aparecen frecuentemente en

el concreto de baja resistencia antes de la aplicación del presfuerzo.

Para obtener una resistencia de 350 kg/cm2, es necesario usar una

relación agua-cemento no mucho mayor de 0.45 en peso. Con el objeto

de facilitar el colado, se necesitaría un revenimiento de 5 a 10 cm a

menos que se fuera a aplicar el vibrador más tiempo de lo ordinario.

CONCLUSIONES

La principal característica estructural del hormigón es resistir muy

bien los esfuerzos de compresión. Sin embargo, tanto su resistencia a

tracción como al esfuerzo cortante son relativamente bajas, por lo cual

se debe utilizar en situaciones donde las solicitaciones por tracción o

cortante sean muy bajas. Para determinar la resistencia se preparan

ensayos mecánicos (ensayos de rotura) sobre probetas de hormigón.

Para superar este inconveniente, se "arma" el hormigón

introduciendo barras de acero, conocido como hormigón armado, o

concreto reforzado, permitiendo soportar los esfuerzos cortantes y de

tracción con las barras de acero. Es usual, además, disponer barras de

acero reforzando zonas o elementos fundamentalmente comprimidos,

como es el caso de los pilares. Los intentos de compensar las

deficiencias del hormigón a tracción y cortante originaron el desarrollo

de una nueva técnica constructiva a principios del siglo XX, la del

hormigón armado. Así, introduciendo antes del fraguado alambres de

alta resistencia tensados en el hormigón, este queda comprimido al

fraguar, con lo cual las tracciones que surgirían para resistir las acciones

externas, se convierten en descompresiones de las partes previamente

comprimidas, resultando muy ventajoso en muchos casos. Para el

pretensado se utilizan aceros de muy alto límite elástico, dado que el

fenómeno denominado fluencia lenta anularía las ventajas del

pretensado. Posteriormente se investigó la conveniencia de introducir

tensiones en el acero de manera deliberada y previa al fraguado del

hormigón de la pieza estructural, desarrollándose las técnicas del

hormigón pretensado y el hormigón postensado.