concreto postensado1

-

Upload

ramon-viscalla-alvarez -

Category

Documents

-

view

11 -

download

0

description

Transcript of concreto postensado1

-

HORMIGN POSTENSADO

Se denomina concreto postensado aquel concreto al que se somete,

despus del vertido y fraguado, a esfuerzos de compresin por medio de

armaduras activas (cables de acero) montadas dentro de vainas. A diferencia

del concreto pretensado, en el que las armaduras se tensan antes del

hormigonado, en el postensado las armaduras se tensan una vez que el

concreto ha adquirido su resistencia caracterstica.

Al igual que en el concreto pretensado, la ventaja del postensado

consiste en comprimir el concreto antes de su puesta en servicio, de modo que

las tracciones que aparecen al flectar la pieza se traducen en una prdida de la

compresin previa, evitando en mayor o menor medida que el concreto trabaje

a traccin, esfuerzo para el que no es un material adecuado.

ANTECEDENTES

La primera aplicacin del presfuerzo a una estructura consisti en tratar

de mantener unidos bloques de concreto usando un tirante atornillado en sus

extremos. Este uso se debe a P.H. Jackson en E.E.U.U en el ao de 1886...

Bloque de concreto Cable enroscado Tuerca Primera patente en concreto

pretensado En 1928 el Ingeniero Francs Eugne Freyssinet fue el primero en

exponer la metodologa para la valoracin de las prdidas dentro del clculo

estructural. Ms tarde en 1940 introdujo el primer sistema de preesfuerzo con

anclajes y cuas. Desde ese momento el preesfuerzo se desarrolla hasta lo

que conocemos actualmente.

POSTENSADO:

Contrario al pretensado el Postensado es un mtodo de presforzado en

el cual el tendn que va dentro de unos conductos es tensado despus de que

el concreto ha fraguado. As el presfuerzo es casi siempre ejecutado

externamente contra el concreto endurecido, y los tendones se anclan contra el

concreto inmediatamente despus del presforzado. Est mtodo puede

aplicarse tanto para elementos prefabricados como colados en sitio.

-

Generalmente se colocan en los moldes de la viga conductos huecos

que contienen a los tendones no esforzados, y que siguen el perfil deseado,

antes de vaciar el concreto, como se ilustra en la siguiente figura:

Los elementos preesforzados deben cumplir con los requisitos de

resistencia especificados en esta Norma.

En el diseo de elementos preesforzados deben contemplarse la

resistencia y el comportamiento en condiciones de servicio durante todas las

etapas de carga durante la vida de la estructura, desde el momento en que el

preesforzado se aplique por primera vez.

Deben tomarse medidas con respecto a los efectos provocados por el

preesforzado sobre las estructuras adyacentes debidos a deformaciones

plsticas y elsticas, deflexiones, cambios de longitud y rotaciones. Tambin

deben considerarse los efectos por cambios de temperatura y retraccin.

Debe considerarse la posibilidad de pandeo de un elemento entre los

puntos en que el concreto y el acero de preesforzado estn en contacto

intermitente en un ducto de mayor tamao que el necesario, al igual que la

posibilidad de pandeo de almas y alas delgadas.

Al calcular las propiedades de la seccin antes de la adherencia del

acero de preesforzado, debe considerarse el efecto de la prdida de rea

debida a los ductos abiertos.

-

ESPECIFICACIONES TCNICAS

APLICACIONES

El empleo de hormign postesado suele reducirse a estructuras

sometidas a grandes cargas y con grandes separaciones entre apoyos, en las

cuales la reduccin del coste de los materiales compensa el aumento de la

complejidad de ejecucin.

La tcnica del postesado se utiliza generalmente in situ, es decir, en el

mismo emplazamiento de la obra.

VENTAJAS

El uso de hormign postesado permite reducir el canto de los elementos de

hormign, ya que por un lado aumenta su capacidad resistente, y por otro

reduce las deformaciones.

Conlleva un uso ms eficiente de los materiales, por lo que permite reducir

el peso total de la estructura.

Disminuye la fisuracin del hormign, aumentando su vida til.

-

INCONVENIENTES O DESVENTAJAS

Requiere de maquinaria y mano de obra ms especializada que el

hormign sin postesar.

El clculo es ms complejo.

PRECAUCIONES

Por ser un proceso realizado en obra, es importante prever:

- La falta de coordinacin en el transporte de los elementos, puede encarecer el

montaje

- Se debe planear y monitorear cuidadosamente el proceso constructivo, sobre

todo en las etapas de montaje y colados en sitio.

SISTEMA DE POSTENSADO

MATERIALES:

Concreto: El concreto empleado es normalmente de resistencia y calidad ms

alta que el de las estructuras reforzadas, el concreto de alta resistencia est

menos expuesto a las grietas por compresin, que implica el postensado.

Las diferencias en el mdulo de elasticidad, capacidad de deformacin y

resistencia debern tomarse en cuenta en el diseo y las caractersticas de

deterioro asumen una importancia crucial en el diseo.

Resistencia: Por lo general para obtener una resistencia de 350 Kg/cm2, es

necesario usar una relacin de agua-cemento no mucho mayor que 0.45.

Puesto que con una cantidad excesiva de cemento se tiende a aumentar la

contraccin, es deseable siempre un factor bajo de cemento.

Trabajabilidad: Pueden emplearse ventajosamente aditivos apropiados. (auto-

compactantes y fluidificantes)

-

Acero: El uso de acero de alta resistencia es necesario por razones fsicas

bsicas. Las propiedades mecnicas de este acero son algo diferentes de

aquellas del acero convencional usado para el refuerzo del concreto, existen

tres formas comunes de emplear el acero de presfuerzo: alambres, torn y

varillas de acero de aleacin

Alambres de acero templados: Se fabrican en caliente. El proceso de

estirado, se ejecuta en fro lo que modifica notablemente sus propiedades

mecnicas e incrementa su resistencia, posteriormente se les libera de

esfuerzos residuales mediante un tratamiento continuo de calentamiento hasta

obtener propiedades mecnicas superiores.

Los alambres se fabrican en dimetros de 3, 4, 5, 6, 7, 9.4 y 10 mm y las

resistencias varan desde 16,000 hasta 19,000 kg/cm2.

Torn: Se fabrica con siete alambres firmemente torcidos. Sus propiedades

mecnicas comparadas con las de los alambres mejoran notablemente, sobre

todo la adherencia.

La resistencia a la ruptura es de 19,000 kg/cm2

Los torones pueden obtenerse entre un rango de tamaos que va desde

3/8 hasta 0,6 cm de dimetro, siendo los ms comunes los de 3/8 y de 1/2 con

reas nominales de 54.8 y 98.7 mm2, respectivamente.

Varillas de acero de aleacin: Su alta resistencia se obtiene mediante la

introduccin de algunos minerales de ligazn durante su fabricacin

Adicionalmente se efecta trabajo en fro en las varillas para incrementar

an ms su resistencia. Despus de estirarlas en fro se les libera de esfuerzos

para obtener las propiedades requeridas, las varillas de acero de aleacin se

producen en dimetros que varan de 1/2" hasta 13/8.

-

SISTEMA NO ADHERIDO POSTENSADO

El sistema postensado por el sistema No-adherido, se compone de un

mono-filamento cubierto con grasa inhibidora de corrosin y protegido con una

capa-funda de plstico, que permite el libre movimiento del cabo dentro de

ella.En este sistema el tendn tiene un contacto ms directo con el hormign,

pero la desventaja radica, en que una eventual falla de los anclajes, provocara

el deslizamiento del tensor al interior, produciendo la rotura de la losa, pues la

fuerza de tensin depende casi exclusivamente de sus extremos

Elementos constituyentes:

Molde de posicin y cuas (lado activo):

a. Molde de posicin: Se clava al moldaje para posteriormente al hormigonado

retirarlo de manera que podamos tensar el cable.

b. Cuas: Una vez retirado el molde de posicin se introducen verticalmente

dos cuas que nos permitirn tensar el cable.

Anclaje del cable postensado (lado pasivo):

a. Anclaje Standard: habitualmente viene dispuesto en el cable o tendn desde

fbrica, se trata del lado desde el cual no se va a estirar el tendn. Este modelo

no deber utilizarse si la obra se encuentra en zona de ambiente marino o de

ambiente agresivo.

Tendn Cable

Anclaje activo

Molde de posicin

Anclaje pasivo

Hormign

Moldaje

-

b. Anclaje encapsulado: posee con tubo protector y tapa engrasada, utilizado

en entornos de clima agresivo o ambientes marinos, pues evita la entrada de

agua, humedad o salinidad.

Cable o Tendones (no adheridos): monofilamento de 7 alambres para

la ejecucin de losas postensadas mediante el sistema no adherido PTE

Separadores o Sillas: Son de diferentes tamaos y se utilizan para

conseguir la curvatura necesaria especificada en el clculo estructural,

para lograr las flechas y esfuerzos deseados. Se colocan previamente al

vertido del hormign

Equipo de Tesado:

Gata gato de tesado y una bomba hidrulica

-

Manmetro, para controlar la presin, del cable

Huincha de medir metlica, para verificar que el exceso de cable, coincida con

los clculos previstos

Proceso constructivo: Trayectoria postensados se ubica donde deberan

encontrarse las vigas.

Los capiteles que evitan el apuntalamiento en la losa y a su vez aportan

estructuralmente en conjunto con el postensado, pues en la mayora de sus

partes estos dos sistemas combinados hacen prescindir de la presencia de

vigas, en cuanto al sismo es absorbido casi en su totalidad por el ncleo central

rgido.

-

PROCESO:

1. Disposicin de los moldajes, en la base y el permetro.

2. Se cubre con la rejilla de fierro.

3. Se instala el sistema de tendones. Tanto el lado pasivo como el activo deben

fijarse convenientemente a la armadura de refuerzo y al moldaje.

4. Se dispone de una segunda rejilla, si el clculo estructural lo especifica.

-

5. Se vierte el hormign.

6. Una vez fraguado, y que el hormign haya alcanzado una resistencia del 80%,

se procede al tensado de los tendones

7. Tensado:Una vez que el hormign ha fraguado y alcanzado su resistencia

necesaria (80%), se procede a la aplicacin de compresin a la estructura, a

travs de la tensin de los cables.

Primero se extraen los moldes de posicin (de plstico) y se ajusta el cable con

las cuas.

-

Los tendones son estirados a travs de una gata hidrulica que reaccionan

contra la propia pieza de hormign, y comienza a observarse el exceso de

cable.

La gata es retirada y transfiriendo la presin hacia el hormign

Etapa de Transferencia: Al liberar los anclajes de la presin de la gata

hidrulica se transfieren las fuerzas al concreto que comnmente ha alcanzado

el 80% de su resistencia. Aqu ocurren las prdidas instantneas y

deslizamientos inevitables, los cuales estn previstos por el clculo estructural,

las acciones a considerar son el esfuerzo que acta en ese instante y el peso

propio del elemento.

Se debe supervisar que la tensin del cable sea la especificada por los planos

de clculo, midiendo el exceso de cable y a continuacin se corta

Etapa final: Se considerarn las condiciones de servicio tomando en cuenta

esfuerzos permisibles, deformaciones y agrietamientos, y las condiciones de

resistencia ltima de tal manera que adems de alcanzar la resistencia

-

adecuada se obtenga una falla dctil (el elemento cuando alcanza su

resistencia mxima empieza a tener deformaciones, pero mantiene el nivel de

resistencia).

SISTEMA ADHERIDO POSTENSADO

Se diferencia en el recubrimiento del Tensor (vaina), que posteriormente

al tensado, es rellenado con un mortero que asegura la proteccin del tensor

de acero y la adherencia al resto de la estructura, este sistema es ms seguro

que el sistema no adherido, pues el tensado no depender exclusivamente de

sus anclajes, sino tambin de la adherencia de su superficie.

-

Proceso constructivo: Se procede a cementar los ductos con mortero, para

proteger los tendones de la corrosin, mientras que en sistema no adherido se

procede inmediatamente al ajuste de los anclajes.

La lechada para inyeccin debe ser de cemento Portland y agua, o de

cemento Portland, arena y agua, para mejorar la manejabilidad y la

contraccin, pueden usarse aditivos que no sean dainos ni a la lechada ni al

acero ni al concreto, y no debe utilizarse NaCl.

El contenido del agua ser el mnimo necesario para que la lechada

pueda bombearse adecuadamente, pero la relacin agua-cemento en peso no

ser mayor que 0.45. No se podr emplear agua para incrementar la fluidez de

la lechada si aquella fue disminuida por retraso en su colocacin.

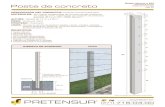

Partes del Tendn:

1 - Placa de cuas

2 - Placa de apoyo

3 - Tensor

4 - Punto De Rotura

5 - Tubo primario de inyeccin

6 - Distanciador

7 - Lechada de cemento, dentro de ducto corrugado

-

Lechadoras: Son equipos particularmente aptos para inyectar lechadas de

cemento, consolidar o impermeabilizar paredes, rocas, tneles; bombardear

productos para anclajes y sellados. Una mquina lechadora o inyectora-

mezcladora de cemento, permite el paso de ridos de hasta 8mm, y una

presin de inyeccin de hasta 40 Bar. Existen quipos de accionamiento

neumtico y elctrico.

Lechadoras Elctricas: echadoras con bomba progresiva (camisa de goma y

gusano de acero), verticales y horizontales.

Lechadoras Neumticas de Pistn:Diseadas para inyectar lechada de

cemento a presin con sistemas de filtros en lnea y dispositivos lubricadores

incorporados, los cuales protegen al equipo utilizado en faenas mineras y

grandes obras.

APLICACIONES

Cimentaciones por losa monolticas, lugares de suelos expansivos (tales

como arcilla) que crean problemas tpicos para el permetro de la

cimentacin.

-

Losas: La caracterstica de las lozas pretensadas es que salvan grandes

luces y pueden auto soportarse.

Puentes Construidos por Voladizo: para rigidizar la fase ya construida y

para resistir las flexiones y cortantes en la fase de servicio.

Puentes Empujados: Para unir dovelas entre si y para resistir las

flexiones y cortantes durante el empuje.

Puentes por Dovelas Prefabricadas: Para unir dovelas entre si y para

tomar flexiones y cortantes en servicio.

-

Con este mtodo se minimizan materiales en un 40% en concreto y un

75% en fierro, alcanzando altas resistencias en tiempos cortos.

Son utilizados por lo general en puentes con grandes dimensiones.