Cat-inst español 6991 0583 05.pdf

Transcript of Cat-inst español 6991 0583 05.pdf

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 1/63

N° Impreso 6991 0583 05

Instrucciones de funcionamiento

Sonda

DIAMEC ® 262

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 2/63

2

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 3/63

N° Impreso 6991 0583 05

Instrucciones de funcionamiento

Sonda

DIAMEC ® 262

Estas instrucciones están destinadas a los operarios de la sonda Atlas Copco DIAMEC ® 262.

Contienen los procedimientos de arranque, parada, perforación, instrucciones adicionales,mantenimiento, y el programa de servicio que debe llevar a cabo el operario. Para más

información sobre las medidas de servicio para el equipo de perforación, puede ponerse en

contacto con su representante Atlas Copco más próximo.

Lea atentamente las secciones INTRODUCCION y NORMAS DE SEGURIDAD antes de

comenzar a trabajar con el equipo.

ATLAS COPCO CRAELIUS ABMÄRSTA - SUECIA 1999-06

Reservados todos los derechos

El propietario del equipo tiene permiso para hacer copias de esta publicación únicamente

para uso interno. No obstante, recomendamos que solicite copias adicionales a su

representante de Atlas Copco para que pueda beneficiarse de la última revisión.

Atlas Copco Craelius AB se reserva el derecho de introducir cambios en sus productos sin previo aviso al objeto de mejorar el diseño o las características de rendimiento.

Se asume que la información que contiene este manual es correcta en el momento de su

publicación. No obstante, las presentes instrucciones están sujetas a cambios a fin de

remediar las deficiencias detectadas o adaptarlas a las modificaciones introducidas en el

producto.

Se ruega a todos los usuarios de esta publicación que informen a Atlas Copco Craelius AB

de las deficiencias encontradas, particularmente en materia de seguridad del producto.

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 4/63

Indice Página

Mantenimiento .......................................................35

Aspectos generales .............................................35

Mantenimiento periódico......................................36

Comprobaciones diarias de seguridad ................39

Lubricantes recomendados .................................40

Filtros de aceite hidráulico...................................41

Cambio de aceite hidráulico ................................39Ajuste de la regulación de velocidad (motor

hidráulico) ............................................................42

Estabilización de la velocidad lenta

de rotación ...........................................................42

Compensación de las roscas y equilibrado

de la unidad de rotación ......................................43

Ajuste de la tensión de la cadena y zapatas

deslizantes...........................................................44

Cambio del manguito guía...................................44

Cambio de alta velocidad a baja velocidad en la

unidad de rotación ...............................................44Cambio de los anillos de desgaste,

manguito de goma y mordazas en el buje...........45

Cambio de la guía y mordazas en el sujetador

de varillas.............................................................46

Ajuste de la compensación de presión de la

bomba principal y bomba de servicio ..................47

Arranque después de los ajustes ........................48

Instrucciones adicionales ....................................49

Instrucciones de montaje y maniobra del

cabrestante wireline.............................................49

Montaje del colector de agua...............................50Instalación de la sonda usando una

abrazadera de tubo de revestimiento..................50

Usando una abrazadera de tubo de revestimiento

como guía ............................................................51

Anclaje del equipo con ayuda de una abrazadera

para tubos de revestimiento, en el tubo

instalado en el suelo ............................................51

Tabla de localización de averías .........................52

Localización de averías, sistema eléctrico para launidad de accionamiento 45 E . . . . . . . . . . . . . . 56

Diagrama de líneas hidráulicas ...........................57

Diagrama hidráulico .............................................58

Diagrama eléctrico(unidad de accionamiento 45 E) ..........................59

Diagrama eléctrico(unidad de accionamiento 40 DT ....................... 60

4

Indice Página

Introducción ............................................................5

Seguridad de funcionamiento ...............................6

Consejos generales de seguridad .........................6

Consejos especiales de seguridad......................10

Aspectos generales ..............................................11

Elevación y transporte .........................................12

Transporte de la unidad de accionamiento .........13

Transporte de la unidad de perforación...............13

Especificaciones técnicas ...................................14

Pesos...................................................................14

Dimensiones........................................................14

Características ......................................................15

Unidad de rotación...............................................15

Sujetador de varillas ............................................15

Capacidades y diagrama de par..........................15Unidades de accionamiento ................................16

Niveles sonoros ...................................................16

Equipo y accesorios opcionales .........................17

Características de diseño ....................................21

Mandos...................................................................22

Maniobra ................................................................25

Procedimiento antes del arranque.......................25

Arranque de la unidad de accionamiento

eléctrico................................................................26Arranque de la unidad de accionamiento

diesel....................................................................27

Parada de la unidad de accionamiento

diesel....................................................................27

Instalación para perforar......................................28

Desplazamiento del bastidor de avance..............29

Colocación para perforación en superficie ..........30

Colocación para perforación subterránea ...........31

Perforación ............................................................32

Colocación del tubo sacatestigos ........................32Acoplamiento de las varillas ................................33

Extracción del varillaje .........................................33

Desenroscado de varillas ....................................34

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 5/63

5

Consejos generales de seguridad

Introducción.Este libro de instrucciones forma parte del suministro completo de su nueva sonda DIAMEC ® 262. Ofreceinformación básica sobre las características y el manejo de la unidad y contiene consejos y las medidasnecesarias para mantener la sonda en perfecto estado de funcionamiento. No obstante, no debe sersustitutivo de una profunda formación y entrenamiento del operario y sus ayudantes.

Es responsabilidad suya que, antes de llevar a cabo cualquier tipo de trabajo, todo el personal asignado ala DIAMEC ® 262 tenga los suficientes conocimientos para garantizar un funcionamiento, servicio ymantenimiento seguros de la unidad. El personal deberá haber tenido tiempo suficiente para asimilar lainformación que se ofrece en este manual. Deberá conservarse siempre una copia del manual en el equipocomo referencia.

La información está dividida en los siguientes capítulos

Sección 1: Seguridad de funcionamiento

Sección 2: Especificación general y técnica.

Sección 3: Operación

Está disponible la siguiente información adicional relacionada la sonda DIAMEC ® 262.

Equipo Nº de impreso Solicitar a

Diamec 262

Manual de instrucciones 6991 0583 05 Almacén de literaturatécnica de Atlas Copco *

Despiece 6991 0292 50 Almacén de literatura

técnica de Atlas Copco *

*) Dirección: Atlas Copco Tunnelling and MiningUBDP105 23 Estocolmo

Fax: +46 (8) 743 8335

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 6/63

6

Seguridad de funcionamiento.Estimado operario,

Antes de poner su nuevo equipo en servicio, nos gustaría llamar su atención hacia los aspectos deseguridad. La perforación puede ser un peligro para usted y para el medio ambiente. Un buen orden,entrenamiento y un equipo bien mantenido son los factores clave para una operación segura. Este libro deinstrucciones no es sustitutivo de un profundo entrenamiento pero, como ayuda de formación y como libro

de referencia le ayudará a mantener un ambiente de trabajo seguro y conservar la sonda en perfecto estadode funcionamiento.

Atentamente,

Atlas Copco Craelius AB

Consejos generales de seguridad

Uso previsto:

La sonda DIAMEC ® 262 está diseñada para la perforación de sondeos de exploración e investigación ensuperficie y subterráneos, así como taladros para inyección de cemento.

Cualquier utilización que esté fuera de este ámbito será considerada como ”uso no previsto”. En este caso,el fabricante no será responsable de los daños producidos como resultado. En caso de uso no previsto,será el propietario quien asuma los riesgos. El uso adecuado también incluye el seguimiento y cumplimientode la información estipulada por el fabricante y reflejada en los manuales de funcionamiento, servicio ymantenimiento.

El manejo, mantenimiento y reparación de la DIAMEC ® 262 sólo podrán ser realizados por personal

adecuadamente entrenado para estas labores. Este personal debe tener un perfecto conocimiento de lospeligros y riesgos de su respectiva profesión.

Se deberán cumplir las normativas generales de seguridad. El personal debe ser consciente de los peligrosresultantes del abuso de los narcóticos y el alcohol así como los efectos de medicamentos legalmenteprescritos, o una mezcla de cualquiera de ellos. El fabricante no será responsable de ningún dañoocasionado por las alteraciones efectuadas en la unidad sin autorización.

Medidas de organización:

1 La unidad DIAMEC ® 262 será manejada sólo por personal que haya recibido un entrenamientoteórico y práctico en la sonda. Se pondrá especial énfasis en las medidas de seguridad.

2 Mantenga siempre este libro de instrucciones con el equipo así como los otros manualesrelacionados en el capítulo ”Libros de instrucciones separados”.

3 Utilice siempre equipo de protección personal, tal como lo requieran las circunstancias o lo exijan lasnormativas.

4 Si, mientras la unidad está trabajando, se observa alguna acción anormal en los sistemas deseguridad o de funcionamiento, pare inmediatamente la máquina e investigue y solucione elproblema.

5 Los rótulos de aviso deberán estar siempre fácilmente legibles. Los rótulos dañados se deberánreemplazar inmediatamente.

6 Las comprobaciones diarias de seguridad que se describen en este manual se deben realizarinexcusablemente, así como las medidas de mantenimiento que se describen en Mantenimientoperiódico (página 39).

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 7/63

7

Seguridad de funcionamiento

7 Los sistemas hidráulico y eléctrico son de naturaleza compleja y pueden ocasionar lesiones o dañossi no se manejan con cuidado. Las reparaciones y el servicio serán efectuados por personal quetenga experiencia demostrada en estos sistemas.

8 Los trabajos de soldadura serán realizados sólo por un soldador autorizado, cualificado para soldarconforme a los altos criterios que exigen los productos Atlas Copco. Se deberá prestar atenciónespecial a los componentes que puedan ocasionar lesiones o daños graves.

9 Después de la reparación, asegúrese de que la sonda ha sido inspeccionada y aprobada por lasautoridades competentes, antes se ser puesta de nuevo en servicio.

10 No efectúe alteraciones o modificaciones en los componentes de la unidad que puedan tenerconsecuencias peligrosas, particularmente en los sistemas de seguridad. El fabricante deberá serinformado de cualquier modificación realizada en la unidad, para su aprobación.

Funcionamiento y mantenimiento:

1 Además de este manual, Vd. deberá tener también un buen conocimiento de las normativasgeneralmente reconocidas de seguridad y prevención de accidentes. Si sigue las normativas, tendrámuchas más posibilidades de realizar su trabajo sin que se produzcan daños personales o

materiales.

2 Antes de poner en marcha el equipo por primera vez, tómese tiempo para familiarizarse con todas lasfunciones, mandos y controles de la sonda. Encontrará más información en los capítulos ”Mandos,Maniobra y Preparación para perforar”.

3 En el sistema de la sonda están integrados dispositivos de seguridad para su seguridad personal. Sedebe comprobar, como mínimo una vez al principio de cada relevo, que estos dispositivos deseguridad funcionan adecuadamente, de modo que puedan actuar correctamente en el momento enque los necesite. Si no puede confiar en el equipo, no lo ponga en funcionamiento. Asegúrese de queel mantenimiento se ha llevado a cabo de acuerdo con el programa.

4. Los operarios y ayudantes deberán usar cascos, con protectores auditivos cuando sea necesario,gafas y calzado de seguridad, guantes y mono de trabajo. Las prendas de vestir holgadas y las joyasse enganchan en las piezas en movimiento y podrían arrastrar su cuerpo con ellas, mutilando susmanos o extremidades o, en el peor de los casos, causándole la muerte.

5. Compruebe la zona próxima al equipo. Durante la perforación y desplazamiento de la máquina nodeberá permanecer cerca de la unidad ninguna persona no autorizada. Solicite la asistencia de unsupervisor cuando traslade la sonda por lugares peligrosos, por ejemplo cerca del borde de un banco.Asegúrese de que la visibilidad es buena. No conduzca el equipo dentro de una nube de polvo.Compruebe la trayectoria de desplazamiento cuando no esté completamente seguro.

6. Ponga las palancas de control y los interruptores en punto muerto antes de arrancar, de lo contrario elequipo podría comenzar a moverse de forma instantánea y descontrolada. Algunas palancas están

cargadas por muelle con el fin de paralizar la actividad si se suelta la palanca. Esto forma parte delsistema de seguridad. No bloquee las palancas en posición de funcionamiento usando cuerdas,barras o similar. La unidad se debe arrancar desde el panel de control, nunca manipulando el sistemaeléctrico del motor. El operario deberá estar montado en el equipo durante el desplazamiento.Cualquier intento de mover el equipo caminando a su lado podría producir fácilmente lesiones.

7. Evite los giros bruscos cuando se desplace por una superficie inclinada. Adopte las máximas medidasde seguridad cuando se desplace por terreno húmedo y resbaladizo. Asegure el equipo con un cableadecuado cuando se desplace por pendientes con una inclinación superior a 10°.

8. Pare el equipo para repostar combustible. Los combustibles se deben manipular con cuidado, a unadistancia segura de fuego, chispas o sistemas eléctricos. ¡Está prohibido fumar dentro de un radio de10 metros del combustible! No bombee combustible en espacios cerrados, asegúrese de que existe

una ventilación adecuada. Los vahos son venenosos. Elimine el combustible derramado de acuerdocon las normativas de seguridad y medio ambiente. (Utilice absorbentes o excave el suelocontaminado y transpórtelo a un lugar de almacenamiento autorizado.) No llene en exceso.

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 8/63

8

Seguridad de funcionamiento

Si llena el depósito por la mañana, se podría derramar algo de combustible debido a la expansióncuando sube la temperatura a lo largo del día (cuando el motor no se utiliza.) Los respiraderos deldepósito se obstruyen fácilmente si el nivel es demasiado alto.

9. Nunca deje el equipo sin nadie a su cuidado con el motor en marcha. Lleve la llave de encendido conusted.

10. Tome las máximas precauciones cuando manipule las baterías. Utilice guantes y gafas protectorascuando realice el servicio de las mismas. Las baterías contienen un ácido fuerte que puede quemarseriamente los ojos y la piel, así como dañar las telas, el aislamiento y el metal. Primeros auxilios encaso de que salte ácido a los ojos: lavar con abundante agua limpia y acudir a un doctor. Desconecteel cable de masa a la batería antes de llevar a cabo el servicio en el sistema eléctrico. ¡El gas de lasbaterías es explosivo! No utilice nunca cerillas para comprobar el nivel de ácido. Tenga cuidadocuando use herramientas de hierro cerca de la batería, una chispa podría ocasionar una explosión.Lea el manual del fabricante de la batería para más información.

11. Los aceites hidráulicos son venenosos. Utilice gafas de seguridad y guantes. Los aceites hidráulicos,igual que los combustibles, deben ser tratados en cumplimiento con las normativas de seguridad ymedio ambiente.

12. Antes de realizar cualquier reparación o servicio en los sistemas hidráulico o de agua del equipo,asegúrese de que el motor está parado y los sistemas despresurizados.

13. Tenga el máximo cuidado cuando intente localizar fugas en sistemas presurizados. Los aceiteshidráulicos, el agua o el aire a presión pueden penetrar en la piel y ocasionar lesiones graves oinfecciones. Si sucediese esto, solicite inmediatamente asistencia médica.

14. Los aceites de los motores, los aceites hidráulicos, combustible, filtros y ácidos se eliminarán deforma segura, de acuerdo con las ordenanzas de protección del medio ambiente.

15. Evite utilizar agentes de limpieza que contengan disolventes como tetracloruro de carbono. Existenahora en el mercado alternativas mucho mejores para el medio ambiente.

16. Use solamente piezas autorizadas (piezas Atlas Copco). Cualquier daño o mal funcionamientoocasionado por el uso de piezas no autorizadas no está cubierto por la garantía oResponsabilidad de Producto.

17. Cualquier garantía para el trabajo realizado sólo cubre el nombre de la compañía original y loscomponentes originales, así como el trabajo efectuado por personal autorizado.

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 9/63

9

Seguridad de funcionamiento

Peligros subterráneosEn la sociedad moderna, muchos de los servicios públicosestán enterrados, por ejemplo cables eléctricos, tuberíasde gas natural, tuberías de agua, líneas de alcantarillado,tuberías para productos químicos, líquidos o gasesindustriales, depósitos de almacenamiento, fibra óptica ylíneas normales de comunicación.

Estas instalaciones pueden ser peligrosas y debenidentificarse antes de comenzar la perforación.

El golpear una línea puede ocasionar lesiones personalespor explosión, electrocución, incendio, exposición amateriales peligrosos o exposición a luz láser. (La luzutilizada en los cables de fibra óptica puede ocasionardaños permanentes en la vista. No mire por el extremo deun cable de fibra óptica.)

Usted es personalmente responsable de cualquier lesióno daño material ocasionado durante la perforación si noha adoptado las medidas de precaución adecuadas.Deberá conocer las normativas locales de excavación. Laresponsabilidad debe estar definida: cliente, propietario,

contratista, operario o tercera persona. La parteresponsable deberá reclamar la presencia de una personacompetente que identifique y elimine los peligros del lugarde trabajo. Esto incluirá la notificación a todas lascompañías de servicios públicos que tengan serviciossubterráneos en la zona. Las compañías deben localizar ymarcar sus instalaciones a un mínimo de 10 metros acada lado de la trayectoria prevista del sondeo. Paramayor seguridad, inspeccione la zona para localizarcualquier instalación no señalada.

Compruebe si hay señales que puedan indicar serviciosenterrados. Vea si hay contadores de gas, gasoil, aguaetc. Los registros o bocas de inspección, cajas deconexiones y postes de luz indican algún tipo de líneas

subterráneas. Use un detector de metales cuandosospeche que pueda haber depósitos o barriles sinmarcar conteniendo residuos contaminados. Los cambiosen el color y nivel del terreno indican la presencia dezanjas o fosos previamente excavados.

Use el equipo correcto de seguridad apropiado para lascondiciones existentes.

Antes de perforar cerca de una instalación identificadaque pueda constituir un peligro, deje al descubierto elobjeto a lo largo de la trayectoria del sondeo, excavandocuidadosamente a mano. Supervise el avance del trabajoy guíe con cuidado el sondeo alrededor del objetopeligroso manteniendo una distancia segura. En el caso

de cables eléctricos y líneas de gas, el suministro deberáestar cortado durante la perforación. Estas instalacionesse deberán probar antes de restablecer su servicio unavez finalizada la perforación.

La electricidad no sigue la trayectoria de la mínimaresistencia. Sigue todas las trayectorias, en cierta medida,hasta el suelo. El varillaje es un conductor excelente quellevará la corriente eléctrica a la sonda y a cualquier cosaque esté en contacto con él. Se han dado casos delesiones o muerte por graves descargas al perforar encables eléctricos.

El grado de la lesión depende de la intensidad que fluya através del cuerpo. El voltaje no es necesariamente una

medición del peligro. Se han producido accidentes eninstalaciones con un voltaje de tan sólo 25-30 V. El 30%de las electrocuciones en la industria se producen convoltajes de 240-400 V.

Pequeñas cantidades de intensidad a través del cuerpo

ocasionan una descarga peligrosa. Si siguen un trayectoa través del pecho y corazón, unas intensidades muybajas pueden producir la muerte o graves lesiones.Menos de 0.05 Ah producen una descarga dolorosa yparálisis respiratoria. 0.15 Ah producen fibrilaciónventricular, probablemente la muerte y 0,2 Ah

quemaduras graves, hemorragias internas; en algunoscasos la muerte. ¡La intensidad que fluye a través de unabombilla doméstica normal es de alrededor de 0,5 Ah!

Considere el lugar de perforación como una zona depeligro. Utilice siempre vestimenta de seguridad. Usebotas aisladas eléctricamente y guantes cuando instaleanclajes. Compruebe las recomendaciones del fabricantereferentes a la utilización de los equipos de seguridad;sustituya los elementos dañados.

Los anclajes no se deben conectar nunca a líneas queconduzcan electricidad. No toque las clavijas oabrazaderas de señal.

Deje al descubierto las líneas, excavando a mano.

Antes de anclar la sonda, establecer y realizar lascomprobaciones eléctricas pertinentes.

La intensidad inducida es peligrosa. Aunque el varillajeno esté en contacto con un cable, la intensidad eléctricapuede fluir a través del mismo. El sistema de alarmapuede activarse. Si no es posible rearmarlo, desconectela potencia.

Mantenga una distancia de seguridad con las líneaseléctricas aéreas.

No rocíe fluidos cerca de, o en, líneas eléctricas.

Las mangueras de la sonda (hidráulicas, aire, agua, etc.)conducen electricidad si la herramienta golpea un cable

eléctrico.Si golpea una línea eléctrica, y esto se ve confirmado porun fallo de potencia en alguna parte cerca de la zona detrabajo, por humo, explosión, proyección de chispas, o sise produce la alerta en un dispositivo de aviso:

a. No camine fuera de la rejilla. Si está de pie sobre

el suelo, permanezca quieto y no toque ningún

equipo.

b. Alerte a las personas que se encuentren en la

zona, ordéneles que permanezcan fuera del área

inmediata y que no toquen ningún equipo.

c. Si la colisión se produjo durante la perforación,

extraiga la herramienta del sondeo. No intente

desconectar ninguna varilla. No añada ni quite

ninguna varilla.

d. Pida al supervisor que se ponga en contacto con

la compañía del servicio para desconectar el

sistema.

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 10/63

10

Seguridad de funcionamiento

Este aviso se usa para recomendaciones talescomo la forma en que se debe manejar la unidadeficaz y económicamente, y en cumplimiento conlas normativas sobre medio ambiente.

CUIDADO

Consejos especiales deseguridad.

En el equipo y en los manuales encontrará lossiguientes avisos.

Este aviso indica riesgos o prácticas peligrosas quepodrían producir lesiones personales menos graveso daños al equipo.

PELIGRO

ATENCION

¡Este aviso advierte de peligros inmediatos que, sise ignoran, ocasionarán inevitablemente graveslesiones personales o la muerte!

Este aviso advierte de riesgos o prácticas peligrosasque, si se ignoran, podrían producir graves lesionespersonales o la muerte.

¡IMPORTANTE!

En su DIAMEC ® 262 se utilizan los símbolos siguientes:Descripción y lugar donde están situados los símbolos:

3716 5528 00

3716 5525 00

3716 5527 00

3716 5526 00

Puntos de elevación

Este símbolo está situado en el lugardonde se recomienda fijar la eslinga.Ubicación: cada esquina del patín, yunidad de accionamiento.

Protectores auditivos

Se deberá utilizar siempreprotectores auditivos

Riesgo de aplastamiento

Piense en el riesgo de aplastamiento

Depósito dieselUbicación: Justo al lado del tapón derellenado en la unidad deaccionamiento diesel.

?

ATENCION

Antes de arrancar se deberállenar con aceite de acuerdo conlos:

ACEITE HIDRÁULICO

Usar aceites conforme a losstandards MIL-L-4615 std. SAE10W-30

Drenar el refrigador

En temperaturas bajas,particularmente almacenar lamaquina

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 11/63

11

Aspectos generales

RecomendacionesPara obtener los mejores resultados de:

-— alta velocidad de penetración

— óptima recuperación de testigo

— y bajos costes de perforación

es de suma importancia que las varillas, tubossacatestigos y coronas que se utilizan sean del tipo ycalidad apropiados, y que estén en consonancia tantocon la sonda como con el tipo de roca.

Teniendo en cuenta su velocidad de rotación,potencia y diámetro de mandril, la DIAMEC ® 262resulta muy adecuada para perforar sondeos de 46-76 mm de diámetro (A - N), usando tanto varillasconvencionales como wireline. El diámetro interiormáximo del husillo es de 78 mm.

Fig. 1.

ASPECTOS GENERALESLa DIAMEC ® 262 es una sonda totalmente hidráulicacon una extensa gama de accesorios. Es adecuadapara todo tipo de sondeos, tanto subterráneos comoen superficie, utilizando tanto varillas convencionalescomo wireline.

Aparte de perforación con testigo, perforación detaladros para inyección de cemento, reconocimientoetc, la DIAMEC ® 262 también puede ser equipadapara perforación con martillo en cabeza y con martilloen fondo. La posibilidad de perforar con martillo enfondo en combinación con la extracción de testigos,se traducirá en un valioso ahorro de tiempo, además

de poder realizar el estudio de la roca mediante elanálisis del detritus de perforación.

La DIAMEC ® 262 incorpora la tecnología másmoderna y avanzada en equipos de perforacióntotalmente hidráulicos. Todas las secuencias deempalme de tubos, desconexión de roscas, avance,cabrestante wireline, etc. se controlan completamentedesde un panel de mandos en un patín separado.

La DIAMEC ® 262 estándar consta de trescomponentes principales: la unidad de perforación, elpanel de mandos y una unidad de accionamiento.

Como opción, la unidad de perforación se puedemontar sobre chasis para fines especiales, como porejemplo un bastidor sobre orugas estrecho para usosubterráneo, o uno ancho para superficie.

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 12/63

12

1. Gancho de elevación 2. Tirante (uno en cada lado

Elevación de las unidades deaccionamiento

1. Coloque una eslinga o dispositivo de

elevación similar a través de los orificios(Vea la Fig. 2)

Elevación de la unidad de perforación1. Coloque el bastidor de avance y la unidad

de rotación como se muestra en la Fig. 3.Así se obtendrá el mejor punto de equilibrioy centro de gravedad posible.

2. Monte los tirantes (2) entre el bastidor de

avance y el patín.

3. Monte una herramienta de elevación encada esquina del patín, como se muestra enla Fig. 3.

4. Coloque una eslinga o dispositivo deelevación similar a través de los orificios delas herramientas de elevación (4x).

Fig. 2. Elevación de las unidades deaccionamiento 40/45E y 40DT

- La eslinga debe estar dimensionada paralevantar 2 toneladas (unidades deaccionamiento) o 4 toneladas (unidad deperforación) con un buen margen deseguridad.

- Asegúrese siempre de que no haya nadiecerca ni debajo de una carga suspendida.

PELIGRO

3. Herramienta de elevación (4x) 4. Señal mostrando los puntos de elevación

Fig. 3. Elevación de la unidad de perforación

2

1

4

3

ELEVACION Y TRANSPORTE

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 13/63

13

Elevación y transporte

Transporte de la unidad deaccionamiento

Si se transporta con una carretilla de horquilla

elevadora u otro vehículo, asegure siempre la unidadde accionamiento al vehículo durante la maniobra deelevación o remolque. Máx. velocidad de remolque: 5km/h (3 mph). En el lugar de trabajo, calce siemprecon cuñas las ruedas de la unidad de accionamientopara impedir que se mueva de forma imprevista.

Transporte de la unidad de perforación1. Vea ”elevación de la unidad de perforación”

en la pág. 12.

2. Si se transporta con una carretilla de

horquilla elevadora u otro vehículo, aseguresiempre la unidad de perforación al vehículodurante la maniobra de elevación oremolque.

– La eslinga debe estar dimensionada para

levantar 2 toneladas (unidades deaccionamiento) o 4 toneladas (unidad deperforación) con un buen margen de seguridad.

– No use nunca un cable/eslinga dañados.

– Asegúrese siempre de que no haya nadiecerca ni debajo de una carga suspendida, odentro del radio de giro del cable/eslinga.

PELIGRO

Transporte de la unidad de accionamiento

Remolque de la unidad de accionamiento

Transporte de la unidad de perforación

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 14/63

14

Dimensiones y pesos

ESPECIFICACIONES TECNICASUnidad de perforación

Dimensiones en mm (pulg.)

850 1800 3300

A - 8400 9900- (330) (390)

B 1950 2870 4370(76) (112) (171)

C 1450 2400 2400(57) (95) (95)

D 800 800 800(32) (32) (32)

E 284 284 284(11) (11) (11)

F 659 659 659(26) (26) (26)

Peso en kgs (lb)

1040 1090 1170(2280) (2400) (2570)

Unidad de perforación

C

F

E

A

B

D

B

Unidades de accionamientoDimensiones en mm (pulg.)

40 DT 45 E

A 2190 1850(85) (73)

B 2020 1600(78) (63)

C 890 820

(35) (33)

D 800 595(31) (23)

E 975 975(38) (38)

F 1110 1000(43) (39)

G 3400 2700(132) (106)

H 1380 1260(54) (50)

Peso en kgs (lb)

810 615(1782) (1353)

H C

B

AG

F

D

E

GAB

HC F

DE

Unidad de accionamiento 45 E

Unidad de accionamiento 40 DT

Extensióndel mástil

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 15/63

15

CARACTERISTICAS

Viga de la deslizaderaMáx. tracción .......................................................65 kNMáx. empuje ........................................................65 kN

Unidad de rotación

Se puede desplazar fuera del eje de sondeo. Lavelocidad del husillo y la fuerza de agarre axial sepueden ajustar en el panel. Gama de fuerza de agarre30-100 kN.

Unidad de rotación estándar

Diámetro interior del husillo:...............................78 mm

Gama de velocidad con engranaje de alta y bajavelocidad respectivamente.

Velocidad alta ...........................................50-2200 rpmVelocidad baja ..........................................40-1700 rpm

Par: ...................................................................700 NmFuerza de agarre axial del mandril ....................100 kN

Unidad de rotación de baja velocidad

Gama de velocidad del husillo....................20-900 rpmMáx. par..........................................................1350 Nm

Unidad de rotación para trabajos pesados

Gama de velocidad del husillo....................20-600 rpm

Máx. par..........................................................2000 Nm

Sujetador de varillas

Para asegurar un cierre instantáneo en caso de caídade presión hidráulica, el sujetador de varillas estáequipado con una unidad de presión de muelle.

Tamaño máx. de varilla....................................114 mmApertura máx. sin mordazas........................... 132 mmFuerza de agarre .................................................22 kNCon mordazas TC................................................33 kN

CapacidadesTamaño Diám. de Profundidad aprox.de varilla corona de perforación

Alu 43 46-A 1200 mAlu 53 56-B 800 mCompolite 43 46 1000 mCompolite 53 56 725 mAcero 42 46 800 mAcero 50 56 450 mAcero 60 66-76 360 mAW A 700 mBW B 550 mAK (AQ) A 800 mAGM A 860 mBK (BQ) B 600 mBGM B 700 mNK (NQ) N 450 mNGM N 450 m

Fig. 4. Diagrama de velocidad/par (versión

estándar)

Fig. 5. Diagrama de velocidad/par (versión de baja de velocidad)

Fig. 6. Diagrama de velocidad/par (versión paratrabajos pesados)

Par

Juego de baja velocidad

Juego de alta velocidad

Par

Par

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 16/63

16

Características

Nivel sonoro

Fig. 7. Unidad de accionamiento 45 E

Fig. 8. Unidad de accionamiento 40 DT

Fig. 9. Bomba hidráulica doble 1. Bomba de servicio 2. Bomba principal

1 2

ATENCIONEl operario y sus ayudantes deberá utilizar

protectores auditivos cuando manejen el equipo.

Unidad de perforación con unidad deaccionamiento diesel

Emisión de energía acústica ...................100 dB(A)Nivel de presión acústica en la posición

del operario................................................85 dB(A)

Unidad de perforación con unidad deaccionamiento eléctrico

Emisión de energía acústica.......................99 dB(A)Nivel de presión acústica en la posicióndel operario.................................................78 dB(A)

Unidades de accionamiento

Unidades de accionamiento con bombas hidráulicasvariables y circuitos hidráulicos independientes pararotación y empuje de la deslizadera. Preparadas parabomba de barrido auxiliar accionada hidráulicamente.

Completas con depósito hidráulico, filtros, refrigeradorde aceite y caja de arranque.

PU 45 EléctricaMotor eléctrico asíncronoPotencia del motor...........................45 kW a 1450 rpm

Máx. presión- bomba principal ..............................................260 bar- bomba de servicio...........................................210 bar

Máx. caudal- bomba principal ..............................................75 l/min- bomba de servicio ..........................................29 l/min

PU 40 DTAccionada por un motor turbodiesel Deutz, tipo BF4L913Potencia del motor...........................68 kW a 2200 rpm

Máx. presión- bomba principal ..............................................260 bar- bomba de servicio...........................................210 bar

Máx. caudal- bomba principal ..............................................75 l/min- bomba de servicio ..........................................44 l/min

Refrigerador adicionalRefrigerador de aceite enfriado por aire (Por favorpóngase en contacto con su representante AtlasCopco más próximo).

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 17/63

17

Soporte de pared

Un accesorio esencial para la perforación subterránea. Elsoporte se ancla en la pared usando dos bulonesestándar para roca. El bastidor de avance se conectadespués al soporte mediante un gancho.

Colector de agua para perforaciónascendente

El colector de agua con retenes se puede montarcontra la cara de la roca para recoger el aguade barrido de retorno y el detritus en laperforación ascendente.

Fig. 10. Equipo y accesorios opcionales

1. Colector de agua 2. Soporte de pared 3. Mesa giratoria 4. Engranaje sinfín.5. Bomba de barrido

2

1

5

4

3

Mesa giratoria

Usando la mesa giratoria, que se monta en el bastidorde patín, la unidad de perforación puede girar 360°horizontalmente con respecto al bastidor de patín.

Engranaje sinfín

Entre el soporte del bastidor de avance y su soportede giro todavía está disponible otra articulación. Laversión estándar con un acoplamiento fijo permite elmovimiento sólo en el plano vertical. Para lograr elmovimiento en otro plano vertical, perpendicular alprimero, se puede montar un engranaje sinfín, que es

accionado por un trinquete manual.

Dispositivo de apuntalamiento hidráulico

Este equipo comprende dos cilindros hidráulicos conespiga para montar en la parte superior de ladeslizadera así como gatos de tornillo con placas deapoyo (no visibles) que se fijan en la parte inferior dela deslizadera. Este equipo es particularmenteadecuado para usar en túneles y galerías estrechas.Permite un anclaje sencillo de la deslizadera entre elsuelo y el techo/pared de la galería o túnel. Los doscilindros son accionados por una válvula de control enel panel

Fig. 11. Gatos de apoyo y dispositivo deapuntalamiento hidráulico

EQUIPO Y ACCESORIOSOPCIONALES

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 18/63

18

Equipo y accesorios opcionales

Mástil de perforación

El mástil de perforación (1) se monta en la partesuperior del bastidor de avance. La longitud del mástilse puede cambiar entre 3,5 y 7,5 metros. El mástilestá equipado con una guía de varillas (2) y una poleasuperior (3).

Para arriostrar el mástil, se pueden usar tubos dealuminio (4) de 3 metros (Ø 49 mm).

Cabrestante wireline, versión 300/425 m

Diseñado para montar debajo del bastidor de avance.Incluye extensión de cabrestante, polea superior ymangueras (no cable). Se acciona desde el panel demandos.

Datos

Capacidad .............................300 m de cable de 6 mm...............................................425 m de cable de 5 mm

Fuerza de tiromín. ............................................3400 N (tambor lleno)máx............................................5800 N (tambor vacío)

Velocidad de elevaciónmín. ...........................................3.0 m/s (tambor vacío)máx. ...........................................5.0 m/s (tambor lleno)

Peso ...................................................................120 kg

Cabrestante wireline, versión 1000 m

Está fijado por abrazaderas al patín. Accionado porun motor hidráulico controlado desde el panel demandos.

Datos

Capacidad ...........................1000 m de cable de 6 mm

Fuerza de tiromín. ............................................4500 N (tambor lleno)máx..........................................12700 N (tambor vacío)

Velocidad de elevaciónmín. ...........................................1.6 m/s (tambor vacío)máx. ...........................................4.4 m/s (tambor lleno)

Peso ...................................................................100 kg

D I A M

E C ® 2

6 2

3

1

2

4

Fig. 12. DIAMEC ® 262 equipada con mástil ycabrestante

1. Mástil de perforación 2. Guía de varillas 3. Polea superior 4. Tirante (tubo de aluminio (Ø 49 mm) 5. Cabrestante wireline versión 300/425 m

Fig. 13. Cabrestante wireline (300/425 m)

Fig. 14. Cabrestante wireline (1000 m)

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 19/63

19

Equipo y accesorios opcionales

Cabrestante wireline, versión 800 m connivel de cabrestante

Diseñado para montar debajo del bastidor de avance.Incluye extensión de cabrestante, polea superior ymangueras (no el cable). El cabrestante se accionadesde el panel de mandos.

Datos

Capacidad .............................800 m de cable de 5 mm...............................................450 m de cable de 6 mm................................870 m de cable Ø 3/16”(4.76 mm)

Fuerza de tiromín. ............................................3200 N (tambor lleno)máx............................................7400 N (tambor vacío)

Velocidad de elevaciónmín. ...........................................2.2 m/s (tambor vacío)máx. ...........................................5.0 m/s (tambor lleno)

Peso ...................................................................120 kg

Abrazadera para tubos de revestimientocon soporte de montaje

La abrazadera para tubos de revestimiento (1) seinstala en el extremo delantero del bastidor de avancey se tensa sobre tubos de revestimiento de 47-119mm de diámetro (vea la Fig. 16).

Unidad de rotación de baja velocidad

Una unidad de rotación completa que es fácil demontar como sustitución de la unidad de rotaciónestándar.

Gama de velocidad del husillo....................20-900 rpmMáx. par..........................................................1350 Nm

Unidad de rotación para trabajo pesadoVelocidad del husillo ...................................20-600 rpmMáx. par..........................................................2000 Nm

Juego de conversión para la unidad derotación

La unidad de rotación estándar se puede convertir enunidad de rotación de baja velocidad montando este juego.

Válvula de aguja (1, Fig. 17)

Para aumentar la presión del sistema y estabilizar lavelocidad de rotación cuando se perfora a bajavelocidad, por ejemplo en terrenos de recubrimiento ocon martillo en fondo. El funcionamiento del

mandril/sujetador de varillas será más fiabledisponiendo de una presión más alta en el sistema.La válvula de aguja (regulación) se monta en el panelde mandos y reduce el caudal de aceite de retorno

Fig. 15. Cabrestante wireline (800 m)

Fig. 16. Soporte de tubo de revestimiento

Fig. 17. V álvula de aguja

1

1

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 20/63

20

Equipo y accesorios opcionales

Juegos de mangueras

Extra largas para conectar entre el panel y la unidadde accionamiento. Disponibles en longitudes de 10 y25 m.

Instrumento de prueba

Para probar y ajustar las operaciones del sistemahidráulico.

Bombas de barrido

Las bombas de barrido TRIDO ® son apropiadas paratodas las operaciones de perforación que se puedenllevar a cabo con la DIAMEC ® 262.

Las bombas Trido 80/140 se pueden suministrar conun motor eléctrico o diesel, o equipar paraoperaciones hidráulicas desde la unidad deaccionamiento. La Trido 45 se puede suministrar conun motor eléctrico o un motor hidráulico accionadodesde el sistema hidráulico de la sonda.Type

Tipo TRIDO ® 45 TRIDO ® 80 TRIDO ® 140

Máx. caudal 45 l/min. 70 l/min. 135 l/min *Máx presión 45 bar 40 bar 35 bar

Valores de las bombas de barrido con accionamiento hidráulico lasbombas de barrido con accionamiento hidráulico

*) (Presión reducida cuando son accionadas hidráulicamente)

Giratoria de inyección

La giratoria de inyección WS 18/0 ha sido diseñada

especialmente para usar con las sondas Diamec.

Fig. 18. Instrumento de prueba

Fig. 20. Bomba de barrido Trido 80 accionada porun motor eléctrico

Fig. 19. Bomba de barrido Trido 45 accionada conel propio sistema hidráulico de la sonda através del panel de mandos

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 21/63

21

CARACTERISTICAS DE DISEÑO

Unidad de perforación

1. Giratoria de inyección2. Gato hidráulico3. Unidad de rotación4. Sujetador de varillas

5a. Viga de apoyo5b. Placas de apoyo (Opcionales)6. Soporte7. Patín8. Engranaje sinfín9. Mesa giratoria

10. Tirante11. Varilla12. Cable de parada de

emergencia

Unidad de accionamiento eléctrico

13. Caja de arranque14. Barra de remolque15. Depósito de aceite hidráulico16. Filtro de aceite hidráulico17. Refrigerador de agua18. Bomba hidráulica doble19. Motor eléctrico

Panel de mandos

20. Panel de mandos21. Soporte22. Extintor de incendios23. Botón de parada de

emergencia

21

3

4

5a

21

6

7

8

9

10

11

13 15

14

16

1819

20

Fig. 21. Características de diseño, unidad de perforación, unidad de accionamiento y panel de control

17

12

22

23

5b

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 22/63

22

MANDOS

4

1 2 3

6

7

8

5

10

12

119

1. Manómetro, presión del sistema0 - 400 bar

2. Manómetro, presión de avance0 - 65 kN

3. Manómetro, presión del agua debarrido 0 - 60 bar

4. Manómetro, presión del mandril0 - 400 bar

5. Válvula selectora paramaniobra/perforación

6. Palanca de control de avance

7. Palanca de control de rotación

8. Palanca de control wireline

9. Palanca de control - bomba debarrido

10. Válvula de conmutación para lavelocidad de avance

11. Válvula de contrapresión, paraequilibrar la unidad de rotacióncuando se perforan sondeosascendentes y una aperturaadecuada del sujetador de varillas durante la maniobra de varillas

16

13

15

17b17a 17c

14

12. Válvula de contrapresión, para equilibrarla unidad de rotación cuando se perforan sondeos descendentes y una aperturaadecuada del sujetador de varillasdurante la maniobra de varillas

13. Mando de control para regular lavelocidad de rotación

14. Mando de control para la presión delmandril

15. Mando de fuerza de avance

16. Válvula de regulación de la bombaprincipal

17. Ajuste del trinquete de palanca

a Cabrestante wireline b Rotación del husillo c Avance

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 23/63

23

Controls

F

R

N

( F ) Avance(Palanca hacia el panel demandos)

6. Palanca de control de avance

(R

) Retroceso(Palanca desde el panel demandos))

( N Punto muerto

( R ) Rotación derecha(Palanca hacia el panel demandos)

7 Palanca de control de rotación

( L ) Rotación izquierda(Palanca desde el panel demandos)

( N ) Punto muerto

( L ) Descenso(Palanca hacia el panel demandos)

8. Palanca de control paracabrestante wireline

( H ) Elevación(Palanca desde el panel demandos)

( N ) Punto muerto

( D ) Perforación

5 Válvula selectora para maniobra de varillas

( F ) Varilla hacia adelante IN

( 0 ) Sujetador

de vaarillasabierta

(B) Varillas hacia atrás OUT

9 Válvula de control para la bombade aqua de barrido

Cerrada

Totallmente abierta

R

L

N

L

H

N

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 24/63

24

Mandos

10. Palanca de control para velocidadde avance

H

L

Girando a la izquierdaDisminuye la contrapresión

11. Válvula de contrapresión para elcilindro de avance en perforaciónascendente

Giranda a la derechaAumenta la contrapresión

Girando a la izquierdaDisminuye la contrapresión

12. Válvula de contrapresión para elcilindro de avance en perforacióndescendente

Giranda a la derechaAumenta la contrapresión

Maniobra rápido devarillas

Girando a laizquierda

Disminuye lavelocidad

13. Válvula de control para regular lavelocidad de rotación

Girando a laderecha

Aumenta lavelocidad

Girando a laizqyierda

Disminuye lapresión

14. Válvula de control para regular lapresión del mandril

Girando a laderecha

Aumenta lapresión

Girando a laizqyierda

Se reduce lafuerza deavance

15. Válvula de control para regular lafuerza de avance

Girando a laderecha

Aumenta la fuerzade avance

No se debe ajustarAjustada en fábrica

16. Válvula de regulación de la bombaprincipal

Avance paraperforar/Maniobra devarillas pesadas

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 25/63

25

Se deberá prestar cuidado y atención especial alos componentes dañados o desgastados, que

podrían ocasionar grietas estructurales por fatiga oincluso fracturas en materiales o juntas soldadas.

IMPORTANTELa manguera conectada al refrigerador debe estarequipada preferiblemente con un tamiz. La presión del

agua no debe exceder de 10 bar.

Asegúrese siempre de que el agua que pasa a travésdel refrigerador de aceite sea lo más limpia posible. Elagua sucia o contaminada provocará la obstruccióninterna de las mangueras de refrigeración, lo cual darálugar a un sobrecalentamiento del sistema hidráulico.

Fig. 23. Conexión del agua de refrigeración para elrefrigerador de aceite hidráulico

1. Bomba de agua de barrido 2. Giratoria de inyección 3. Depósito colector para el agua de

refrigeración 4. Refrigerador de aceite 5. Suministro de agua al lugar de perforación

PELIGRO

Fig. 24. Depósito de aceite hidráulico

1. Válvula de bola 2. Indicador de nivel 3. Indicador de temperatura 4. Flecha indicativa del sentido de rotación

correcto

2 3

4. Antes de arrancar el motor, lleve a cabo lasinstrucciones que se dan en Programa de

mantenimiento, página 35.

Ponga las palancas de control y los interruptoresen punto muerto antes de arrancar, de lo contrarioel equipo podría comenzar a moverse de formainstantánea y descontrolada.

PELIGRO

Arranque de la unidad de accionamiento eléctricoa temperaturas por debajo de +5°C

A temperatura ambiente baja (por debajo de +5°C), elcaudal de aceite de la bomba principal se debereducir como mínimo un 50%.

Procedimiento1. Reduzca el caudal de aceite girando laválvula (1, Fig. 24) a la derecha.

2. Arranque la unidad de accionamiento, déjela en

marcha durante dos minutos aproximadamente ypárela. Repita el procedimiento varias vecesseguidas.

3. Después de que la unidad haya estado enmarcha continua durante diez minutosaproximadamente, reajuste el caudal de aceite aplena capacidad girando la válvula (1) a laizquierda. Si saltan los indicadores de caída depresión (1, Fig. 27) en los filtros de aceitehidráulico, puede ser debido a que el aceite estádemasiado frío o excesivamente viscoso. Tanpronto como se haya calentado el sistema

hidráulico, pulse los indicadores. Si vuelven asaltar, será necesario cambiar inmediatamentelos cartuchos de los filtros. (Vea la sección”Cambio de los cartuchos de los filtros de aceitehidráulico”)

1 4

MANIOBRA

Procedimiento antes del arranque

General1. Conecte todas las mangueras entre el panel de

mandos, la unidad de perforación y la unidad deaccionamiento (vea la pág. 55) y aprieteadecuadamente todos los racores.

2. Compruebe el nivel de aceite hidráulico en eldepósito de aceite. Rellene si el nivel de aceitees demasiado bajo (Vea el indicador de nivel Fig.24)

3. Conecte el agua de refrigeración al refrigeradorde aceite hidráulico. (Vea la Fig. 23).

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 26/63

26

Maniobra

ArranqueUnidad de accionamiento eléctrico (Fig. 25)

1. Poner el interruptor principal (10, Fig. 25) en laposición (I). La luz de control (1) debeencenderse.

Nota: Controlar si todas las luces de controlfuncionan presionando el botón de control (6).Todas las luces 1 a 5 deben estar encendidas.

2. Comprobar que las paradas de emergencia noestá presionadas .

3. Presionar el botón de arranque (7)Nota: Asegurarse de que el motor eléctricoengrana automáticamente la segunda etapa(se puede oír).i el motor no arranca y la luz decontrol (2) se enciende, esto indica que lasfases son incorrectas (sentido de rotaciónincorrecto).

4. Asegurarse de que el sentido de rotación escorrecto. La luz de control (2) se encenderá siel sentido de rotación es incorrecto. (Fig. 24)

5. Asegurarse de que los dispositivos de paradade emergencia (en el panel de control, unidadde potencia y equipo de perforación) funcionanantes de comenzar a perforar, parando el motorcon cada dispositivo de parada de seguridad.

6. Asegurarse de que no hay signos de fugas deaceite por las juntas roscadas, conexiones demanguera o niples.

Parada (Fig. 25)

Asegurarse de que cada palanca en el panel decontrol se encuentre en posición neutra.

Presionar el botón de parada (8).

Al dejar la máquina, o al efectuar mantenimientos,

siempre poner el interruptor del circuitoprincipal (10) en la posición O.

Fig. 26. Filtros de aceite hidráulico

1. Indicadores de caída de presión 2. Válvula de bola

1 2 3

Fig. 25. Caja de arranque para unidad de potenciaeléctrica

1. Luz de control, potencia encendida 2. Luz de control, fases (sentido de rotación) 3. Luz de control, protección del motor 4. Luz de control, palanca de aceite hidráulico 5. Luz de control, temperatura de aceite hidr.6. Botón para luz de control 7. Arranque 8. Parada 9. Parada de emergencia

10. Interruptor principal

1

2

4 5

7 8 610

9

Al encenderse la luz de control :

Luz. 1. Potencia a la caja de control

Luz. 2. Sentido de rotación incorrecto, cambiar lasfases (Llamar un electricista autorizado)

Luz. 3. Protección de seguridad para motor eléctricosoltada (Llamar un electricista autorizado)

Luz. 4. Bajo nivel de aceite hidráulico

Luz. 5. Demasiado alta la temperatura del aceitehidráulico (Ver Detección de fallos)

Luz. 6. Una de las luces de control no funciona(Controlar si todas funcionan)

Nota, No se puede abrir la caja de control si elinterruptor principal (10) se encuentra en la posición I.

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 27/63

Maniobra

27

Parada del motor diesel

Antes de parar el motor, deje que funcione al ralentí durante algunos minutos. Esto es particularmenteimportante cuando el equipo ha estado funcionandocontinuamente durante mucho tiempo, perforando o

desplazándose.

Arranque

Unidad de accionamiento diesel

Antes de poner en marcha el motor diesel se debenefectuar ciertas comprobaciones y medidas para

impedir accidentes, paradas innecesarias o averías.

Vea el programa de Mantenimiento parala unidad de accionamiento

Arranque

1. Compruebe que los botones de parada deemergencia están en posición hacia fuera.

2. Gire el interruptor principal (14) 1/4 de vuelta.

3. Ponga la llave de encendido (10) en la posiciónSTART. Observe que se iluminan todas laslámparas. Cuando el motor arranca, se apagarántodas las lámparas.

IMPORTANTEAl arrancar en tiempo frío (por debajo de +5°C), lavelocidad de rotación (motor diesel) no deberásobrepasar 1000 rpm hasta que el motor se hayacalentado a aprox. +10°C.

IMPORTANTE

Estando a sus rpm de funcionamiento, el motordiesel sólo se puede parar directamente en caso deemergencia.

Fig. 28. Caja de arranque para la unidad deaccionamiento diesel.

Pos. 1 a 8) = Lámparas de indicación para:

1. Carga

2. Presión de aceite (Motor) 3. Temperatura de los cilindros 4. Ventilador de refrigeración (Motor) 5. Fallo de parada de emergencia 6. Ventilador de refrigeración (Aceite

hidráulico) 7. Nivel de aceite hidráulico 8. Temperatura del aceite hidráulico 9. Botón de parada de emergencia (ROJO)

10. Llave de encendido 11. Cuentahoras 12. Conexión de 24 V para luces externas etc.

13. Conexión para control remoto (funciones de arranque y parada)

14. Interruptor principal 15. Control de rpm

1 2 3 4 9

7

8

65

11

1312

104. Compruebe que funcionan los dispositivos de

parada de emergencia (en el panel de mandos,unidad de accionamiento y unidad deperforación) antes de comenzar a perforar,parando el motor con cada dispositivo de paradade seguridad.

5. Ajuste las rpm con la palanca (15)

NOTA. Arranque siempre a bajas rpm.15

14

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 28/63

360°

28

INSTALACION PARA PERFORAR

Fig. 29. La mesa giratoria se puede girar 360°

180°

Fig. 30. Giro del bastidor de avance en el planovertical

Fig. 32.Posición para perforar sondeos ascendentes

Fig. 31. Bastidor de avance y soporte girados 180°

Colocación del bastidor de avance/soporte paraperforar sondeos ascendentes (Fig. 32)

Para perforar sondeos ascendentes, el bastidor deavance y el soporte deben estar girados como semuestra en la Fig. 32. En la Fig. 31, sólo se hagirado 180° el soporte.

1. Gire 180° la mesa giratoria (Vea la Fig. 31) y

apriete las abrazaderas.

2. Gire el bastidor de avance 180° (Vea la Fig. 32)con la ayuda del engranaje sinfín. Ahora podráperforar a 90° del plano horizontal hacia arriba.

La DIAMEC ® 262 se puede instalar para perforar encasi todos los ángulos de perforación cuando estáequipada con engranaje sinfín y mesa giratoria.

Giro de la mesa giratoria como se muestra en laFig. 29.

Con la mesa giratoria, la deslizadera/soporte sepueden girar 360°.

1. Coloque el bastidor de avance con la unidad derotación como se muestra en la Fig. 29. Afloje lasabrazaderas de la mesa giratoria lo suficientepara poder girar.

2. Una vez obtenida la posición deseada, apriete lasabrazaderas.

Giro del bastidor de avance en el plano vertical(Fig. 30)

1. Con la ayuda del engranaje sinfín y una palancade trinquete es posible girar el bastidor deavance como se muestra en la Fig. 30. Parafacilitar el giro, coloque la unidad de rotación enla deslizadera para obtener el mejor punto deequilibrio.

ATENCION• Ancle siempre el equipo de forma adecuada antes de

comenzar a perforar, vea la Fig. 34. Cuando se

perfore como se muestra en la Fig. 30, es muy

importante anclar el equipo para evitar que vuelque.

• Asegúrese de que no hay piezas sueltas del equipo u

otros objetos en la deslizadera.

• Antes de elevar la deslizadera (mástil) compruebe si

hay obstrucciones por encima. Cuando haya cables

de tendido eléctrico en el lugar de trabajo, piense

que tienen corriente y son peligrosos

• Asegúrese siempre de que no haya personas sinautorización dentro del área de trabajo del equipo de

perforación.

AbrazaderasAbrazaderas

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 29/63

29

Preparación del bastidor de avance

Desplazamiento del bastidor deavance1. Mueva y detenga la cuna (1) justo antes de la

fijación de la deslizadera (7). Afloje los dos

tornillos (6) y coloque el soporte (2) de acuerdocon la Fig. 34. Para montar los tornillos delsoporte a través del soporte y la cuna, puede sernecesario ajustar la posición de ésta.

2. Apriete el soporte (2).

3. Afloje los tornillos de ajuste (5).

4. Afloje los tornillos de fijación (4, 8 pzs) lonecesario para mover la deslizadera.

Fig. 33 Moviendo el bastidor de avance.

1. Cuna con unidad de rotación 2. Soporte 3. Abrazaderas (4 pzs) 4. Tornillo de fijación (8 pzs) 5. Tornillo de ajuste (4 pzs) 6. Tornillo del soporte 7. Fijación de la deslizadera

No desenrosque demasiado los tornillos de fijación(4); la deslizadera se puede aflojar de su soporte yocasionar lesiones personales.

¡MUEVA EL BASTIDOR DE AVANCE CONMUCHO CUIDADO!

PELIGRO

5. Para mover el bastidor de avance:- hacia delante:

Mueva la palanca de avance (6,página 22) hacia atrás

- hacia atrás:Mueva la palanca de avance (6,página 22) adelante

6. Cuando se haya obtenido la posición deseadadel bastidor de avance, apriete adecuadamentetodos los tornillos de fijación y de ajuste. Quite elsoporte.

1

6

3

5

4

2

7

F

R

N

(F) Avance(Palanca hacia el panel demandos)

6. Palanca de control de avance (Veala pág. 22)

(R) Retroceso(Palanca desde el panel de

mandos)

(N) Punto muerto

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 30/63

30

Preparación para perforar

Colocación para perforación ensuperficie1. Ancle el bastidor de patín en el suelo o en una

plataforma por medio de bulones de anclaje o deexpansión (Vea la Fig. 34).

2. Conecte todas las mangueras (vea los númeroscorrespondientes en las mangueras y

acoplamientos).

3. Arranque la unidad de accionamiento ycompruebe que están apretadas todas lasconexiones hidráulicas y no existen fugas.

4. Eleve el bastidor de avance/mástil al ángulodeseado con la palanca de control (Fig. 35).

5. Ancle las patas de apoyo en el patín.

6. Compruebe y apriete todas las conexiones ytirantes

ATENCION

D I A M

E C ® 2

6 2

Fig. 35. Palanca de control para elevar el bastidorde avance

D I A M

E C ® 2

6 2

Fig. 34. Anclaje de la unidad antes de perforar

1. Bulones de anclaje

11

1 1

Ancle estrictamente el bastidor de patín y las patasde apoyo en el suelo antes de comenzar a perforar,para impedir accidentes por vuelco del equipo.

11

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 31/63

31

Preparación para perforar

Colocación para perforación subterránea1. Ancle el bastidor de patín en el suelo o en una

plataforma por medio de bulones de anclaje o deexpansión (Vea la Fig. 36).

2. Conecte todas las mangueras (vea los números

correspondientes en las mangueras yacoplamientos).

3. Arranque la unidad de accionamiento ycompruebe que están apretadas todas lasconexiones hidráulicas y no existen fugas deaceite.

4. Eleve el bastidor de avance al ángulo deseadocon la palanca (Fig. 35).

Fig. 36. Colocación para perforación subterránea

1. Viga en U (estándar) para anclar ladeslizadera en el piso

2. Bulones de anclaje 3. Placas de apoyo

4. Gatos

ATENCION

ATENCION

Si se pueden utilizar gatos hidráulicos(opcionales), proceda de la forma siguiente:

NOTA: Esta operación se debe realizar con cuidadopara evitar que se dañen los tubos y vástagos depistón.

a. Extienda los tubos lo más cerca posible del techoy bloquéelos con los pasadores de cierre.

b. Apriete las placas de apoyo contra el piso del

túnel.

c. Apriete los gatos contra el techo (Válvula decontrol Fig. 37)

Si no se pueden utilizar gatos hidráulicos.

Cuando no se puedan usar gatos hidráulicos, la vigade la deslizadera se deberá anclar en el suelo con laviga en U estándar (1, Fig. 36).

2

1

2

Ancle estrictamente el patín, el bastidor de avance

y las patas de apoyo en el suelo antes decomenzar a perforar, para impedir accidentes porvuelco del equipo.

• Asegúrese de que no hay piezas sueltas delequipo u otros objetos en la deslizadera.

• Antes de elevar la deslizadera (mástil)compruebe si hay obstrucciones por encima.Cuando haya cables de tendido eléctrico enel lugar de trabajo, piense que tienencorriente y son peligrosos

Fig. 37. Válvula de control para los gatoshidráulicos

4

3

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 32/63

32

La DIAMEC ® 262 está equipada con un eficaz sistemamecanizado de manejo del varillaje. Durante estasmaniobras, el mandril y el sujetador de varillasrealizan movimientos alternativos sincronizados.

Colocación del tubo sacatestigos (Fig. 22,página 23, Fig. 38 página 32)

1. Ponga la válvula selectora (5) en la posición O. Elsujetador de varillas deberá estar ahora abierto.

2. Inserte el tubo sacatestigos y una varilla a travésdel mandril y del sujetador de varillas.

3. Cuando haya pasado el tubo sacatestigoscompleto a través del sujetador de varillas, pongala válvula selectora (5) en la posición F. Elsujetador de varillas está ahora en posición

automática para ”varilla hacia delante”.

Introducción del varillaje en el sondeo(Fig. 39)

1. Desplace el varillaje hacia delante poniendo lapalanca de control (6) en la posición F.

Perforación (Fig. 22, página 23, y Fig. 40página 32)

1. Ponga la válvula selectora (5) en la posición D.

Fig. 38. Mandos situados para colocar un tubosacatestigos.

Fig. 39. Palancas colocadas para introducción devarillas

N N N

FRL

H L R8 7 6 5

O

B

D

F

Fig. 40. Palancas colocadas para PERFORAR

IMPORTANTECon movimientos sincronizados de la unidad derotación y del sujetador de varillas, es vital unmanejo correcto de las palancas de control.

PERFORACION

Asegúrese de que la giratoria de inyección estáadecuadamente conectada a la varilla.

PELIGRO

2. Compruebe que fluye agua de barrido desde laboca.

3. Abra la válvula de avance (15, página 22) aizquierdas para accionar la fuerza de avancemínima.

4. Mueva la palanca de rotación (7) adelante, a laposición R.

5. Ponga la palanca de avance (6) en la posición F.

6. Ajuste la fuerza de avance usando el botón decontrol de avance (15, página 22). La fuerza de

avance se puede ver ahora en el manómetro depresión de avance (2).

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 33/63

33

Preparación para perforar

Acoplamiento de las varillas (Fig. 22,página 23, y Fig. 41 página 33)

1. El extremo abierto de la varilla debe estar justofuera del extremo posterior de la unidad de

rotación; y la unidad de rotación debe estar en laposición extrema delantera hacia el sujetador devarillas.

2. Ponga la válvula selectora (5) en la posición F.

3. Añada una nueva varilla.NOTA: rosque las primeras vueltas de lamisma con la mano.

4. Lleve la palanca de avance (6) hacia la posiciónR. La unidad de rotación se moverá ahora haciaatrás sin arrastrar el tren de varillaje, que estaráagarrado por el sujetador de varillas.

5. Ponga la palanca de avance (6) en punto muerto,posición N, tan pronto como el mandril hayapasado el empalme de la varilla.

6. Ponga la palanca de rotación (7) en la posiciónR, de modo que la varilla sea roscada y apretada.Después, ponga la palanca (7) en la posición N(punto muerto).

Extracción del varillaje (Fig. 22, página 23,y Fig. 42 página 33)

1. Ponga la válvula selectora (5) en la posición B.

2. Ponga la palanca de avance (6) en la posición F.La unidad de rotación se moverá ahora hacia laposición final delantera, sin agarrar la varilla.

3. Ponga la palanca de avance (4) en la posición R.El mandril agarra la varilla y el sujetador de

varillas se abrirá. La unidad de rotación retiraráahora el varillaje hacia atrás.

4. NOTA: Antes de que el tubo sacatestigos pase através del sujetador de varillas, éste debe abrirsemanualmente con la válvula selectora (5), yextraer el tubo sacatestigos a mano fuera de suposición para evitar que el mismo sufra dañosinnecesarios por apriete.

Fig. 41. Secuencia de conexiónde varillas

Fig. 42. Mandos colocados para extraer el varillaje

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 34/63

34

Perforación

Desenroscado de varillas (Fig. 22, página23, y Fig. 43 página 34)

1. Coloque la unidad de rotación de modo que elempalme de las varillas quede entre el mandril yel sujetador de varillas.

NOTA: La unidad de rotación no deberá llegardemasiado cerca del extremo posterior delbastidor de avance. Debe quedar suficienteespacio libre para el movimiento hacia atrásdurante la secuencia de desenroscado devarillas.

2. Ponga la válvula selectora (5) en la posición B.

3. Lleve la palanca de rotación (7) rápidamente a laposición L. Este movimiento debe hacerse muy

rápidamente para que el mecanismo automáticode retardo del mandril funcione de la formaprevista. Sucede lo siguiente: El mandril gira 3/4de vuelta completa antes de que las mordazasagarren y desenrosquen el empalme de la varilla.Esta energía cinética es necesaria debido a quelas uniones de las varillas son a veces difíciles dedesconectar.

4. Vuelva a poner la palanca de rotación (7) en laposición N (punto muerto).

5. Ponga la palanca de avance (6) en la posición F.La unidad de rotación se moverá hacia el

extremo delantero del bastidor de avance. Ahorase puede coger y retirar la varilla de la sonda.

Fig. 43 Secuencia de desconexión de varillas

IMPORTANTEAsegúrese siempre de que la válvula decontrapresión ha sido ajustada correctamenteantes de comenzar el desenroscado de varillas.

(Ajuste de la válvula de contrapresión, vea la pág.41).

Si esta válvula tiene un ajuste demasiado alto odemasiado bajo, el resultado será una vida deservicio mucho menor de las roscas de las varillas

Cuando las roscas de las varillas sufren daños, esdifícil calcular cuánto agua de barrido llega a lacorona. Esto sucede especialmente cuando seperforan sondeos ascendentes.

También es necesario comprobar ocasionalmenteel estado y el diámetro de las varillas que estánsiendo utilizadas. Las varillas desgastadas pueden

deslizarse hacia adelante y hacia atrás dentro delas mordazas.

IMPORTANTENo intente nunca quitar la varilla hasta que launidad de rotación haya pasado sobre el empalmede varilla desenroscada y esté parada.

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 35/63

35

MANTENIMIENTOAspectos generales

El rendimiento y fiabilidad de la DIAMEC ® 262depende en gran medida de los cuidados que reciba.Comprobando periódicamente las piezas de desgastese evitarán averías y paradas costosas.

La suciedad es la causa principal de la mayoría de lasaverías del sistema hidráulico.

Por lo tanto:

• Mantenga siempre la sonda limpia de partículascontaminantes. Resulta mucho más fácil detectarfallos o fugas de aceite en los equipos limpios.

• No deje nunca ninguna parte del sistemahidráulico abierta o expuesta a influenciasexternas.

• Ponga siempre tapones protectores en losextremos desconectados de las mangueras y enlos acoplamientos.

• Para rellenar, bombee siempre el aceite a travésdel filtro del depósito hidráulico.

• Almacene siempre el aceite en bidones cerrados.

• Utilice siempre juntas tipo TREDO para sellar lasroscas. La cinta de Teflón, estopa o similarestienden a fragmentarse, dañando loscomponentes sensibles del sistema.

Fig. 44. Conexiones de las mangueras hidráulicasen el motor hidráulico.

Limpieza del sistema hidráulico

Después de intervenir en el sistema hidráulico, se

debe realizar una limpieza sistemática y completa delmismo antes de reanudar la perforación.

Procedimiento de limpieza

1. Desconecte las dos mangueras principales (1,Fig. 44) del motor hidráulico y ponga tapones enlos conectores.

2. Reconecte los extremos sueltos de lasmangueras al racor incluido en el juego deherramientas.

3. Arranque la unidad de accionamiento.

4. Ponga el selector (5, pág. 22, 23) en posición deperforación.

5. Ponga la palanca de control de rotación (7, pág.22, 23) en la posición R y haga circular el aceitehidráulico durante unos cinco minutos.

6. Desconecte las dos mangueras principales delracor y vuelva a conectarlas al motor hidráulico.

No lleve a cabo ningún servicio o reparación en losequipos hidráulicos que estén bajo presiónhidráulica.

Pare el motor y accione las válvulas hasta que selibere la presión. El aceite hidráulico presurizadopuede penetrar en la piel y ocasionar gravesinflamaciones. En caso de lesiones, soliciteatención médica. Los escapes pequeños sonprácticamente invisibles; por tanto, cuando intentedetectar estas fugas no exponga la cara o lasmanos, utilice un trozo de cartón o madera.

ATENCION

Refrigerador de aceite enfriado por agua

Elementos obstruidos del agua de refrigeración en elrefrigerador de aceite

Síntoma: Escasa circulación de agua a través delrefrigerador.

Procedimiento:

1. Abra el refrigerador quitando los faldones.

2. Limpie el interior de los elementos (Use airecomprimido o agua a alta presión para limpiar).

3. Cambie las juntas de los faldones.

Refrigerador de aceite enfriado por aire

Limpie el exterior con aire comprimido o agua.

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 36/63

36

Mantenimiento

Mantenimiento periódicoEl Programa de Servicio ofrece instrucciones para la lubricación, comprobaciones y medidas a adoptar despuésde un número específico de horas de funcionamiento. Utilice este programa para obtener el máximorendimiento de su equipo y siga siempre las instrucciones.

1

62

2

3

4

5

11

12

8

715

16

Fig. 45.

17

17

2

14

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 37/63

37

Mantenimiento

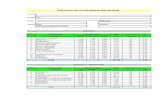

N° de Puntos a comprobar Procedimiento Intervalo de servicio en Notasref. horas de funcionamiento

8 40

Programa de servicio para la unidad de perforación y unidad de accionamiento 45 E

1 Fijación de ladeslizadera

2 Rodamientos de lapolea

3 Cadena de ladeslizadera

4 Zapatas deslizantes

5 Mordazas del mandril

6 Sujetador de varillas

7 Depósito de aceitehidráulico

8 Filtros de aceitehidráulico

9 Fugas de aceite

10 Unidad de perforacióncompleta

11 Engranaje sinfín

12 Mesa giratoria

13 Cabrestante wireline

14 Cilindro de elevación dela deslizadera

15 Motor eléctrico

16 Refrigerador de agua

17 Dispositivos deemergencia

Apretar x

Lubricación x

Tensado x

Ajuste xLubricación x

Limpieza xLubricación x

Limpieza xLubricación x

Comprobar nivel xTemperatura del xaceite

Inspección x

Inspección x

Limpieza x

Lubricación x

Lubricación x

Lubricación x

Lubricación x

Lubricación

Limpieza x

Prueba de funciona- xmiento

Comprobar si hay fisuras etc.

4 engrasadores

Ver Ajuste de la tensión de la cadena

Ver Ajuste de las zapatas deslizantes

Usar aceite para la lubricación externa delos muelles y superficies de desgaste

2 engrasadores

Rellenar con aceite cuando seanecesario (limpiar el depósito una vez alaño)

Ver Filtros de aceite hidráulico

Inspección continua de los racores,mangueras y componentes hidráulicos

Cuando sea necesario

4 engrasadores

1 engrasador

2 engrasadores

2 engrasadores

2 engrasadores, 30 g de grasa cada 6meses

Ver página 35

(En el panel de mandos, unidad deaccionamiento y sonda)

7/26/2019 Cat-inst español 6991 0583 05.pdf

http://slidepdf.com/reader/full/cat-inst-espanol-6991-0583-05pdf 38/63

38

Mantenimiento

N° de Puntos a comprobar Procedimiento intervalo de servicio en Notasref. horas de funcionamiento

8 40 200 1000

1 Aceite del motor Comprobar nivel x Ver el manual de servicio del motorCambiar x

2 Bateria Comprobar nivel xCables x

3 Filtro de aire Limpiar x

4 Correa trapezoidal Tensada x

5 Filtro de aceite Cambiar x

6 Filtro de combustible Cambiar x