Capítulo 1: introducciónbibing.us.es/proyectos/abreproy/3945/descargar_fichero/Capítulo+1... ·...

Transcript of Capítulo 1: introducciónbibing.us.es/proyectos/abreproy/3945/descargar_fichero/Capítulo+1... ·...

Capítulo 1. Introducción

Capítulo 1: introducción

1.1 Motivación y objeto del trabajo

En la actualidad, uno de los campos con más importancia en la industria

es la investigación de nuevos materiales. Especialmente la industria

automovilística y aeronáutica precisa cada vez más reducir costes de

fabricación así como reducir el consumo de vehículos, para esto es necesario

el uso de materiales ligeros.

Gracias al avance del conocimiento científico y tecnológico, el cobre demuestra

tener una serie de propiedades que lo hacen indispensable en muchos

aspectos de la vida cotidiana, tales como la alimentación, la transmisión de

electricidad y la resistencia a ciertas bacterias. Incluso ya da sus primeros

pasos en la carrera aerospacial.

De entre las propiedades más destacadas del cobre tenemos:

• Es muy buen conductor eléctrico.

• Es muy buen conductor térmico.

• Tiene excelentes propiedades para el proceso de maquinado.

• Tiene una alta capacidad de aleación metálica.

• Tiene una buena capacidad de deformación en caliente y en frío.

• Mantiene sus propiedades en el reciclo.

• Permite recuperar metales en sus aleaciones.

• Es un elemento básico para la vida humana.

• Evita la proliferación de ciertas bacterias.

• Puede usarse en artículos de decoración y arte.

En el uso del Cobre debemos destacar que gracias a que es uno de los

metales conductores de electricidad con el menor índice de resistencia, más

del 50% del Cobre se utiliza en el sector eléctrico. Es muy usado en la

3

Capítulo 1. Introducción

fabricación de cables, enchufes y terminales, así como en los componentes de

casi todos los artículos alimentados por electricidad.

El resto se destina a la construcción, arquitectura y al arte.

Permanentemente, se trabaja en la identificación de nuevas aplicaciones del

cobre en diferentes sectores, un ejemplo está en las tecnologías de la

información donde los chips de Cobre han demostrado favorecer una más

rápida transmisión de datos en la Web.

También hay inventores que han creado pequeños resortes de Cobre que se

introducen en la nariz durante 20 minutos, tres o cuatro veces al día para evitar

el resfrío común.

La industria automotriz utiliza hoy en día 19 Kg. de Cobre por vehículo.

En la industria aerospacial, las estructuras de los transbordadores se

constituyen de una aleación de Aluminio que contiene Cobre, su sistema

eléctrico utiliza Cobre recubierto con Níquel y Plata. Así mismo, las cajas de

distribución de potencia también lo usan para conectar los fusibles o para unir

las estructuras eléctricas entre sí.

Otras aplicaciones son:

• Tubos de condensadores y fontanería.

• Electroimanes.

• Motores eléctricos.

• Interruptores y relés, tubos de vacío, magnetrón de hornos microondas.

• Acuñación de monedas.

• Lentes de cristal de Cobre empleadas en radiología para la detección de

pequeños tumores.

El Cobre nativo, el primer metal usado por el hombre, era conocido por algunas

de las más antiguas civilizaciones, su descubrimiento bien pudo producirse

hace más de 10.000 años. Sobre el 5000 AC ya se realizaba la fusión y refino

del Cobre a partir de óxidos como malaquita y azurita.

4

Capítulo 1. Introducción

Figura 1.1. Ejemplar de azurita Figura 1.2. Célebre mina de Chuquicamata ( Chile)

Si bien el Cobre es un metal menos abundante en la corteza terrestre que

otros, 0.12% del más abundante, el Aluminio, es de fácil obtención en minas de

cielo abierto.

En la actualidad existen muchos materiales en forma de polvo, la

pulvimetalurgia es la ciencia que estudia los materiales en forma de polvo,

existe un fenómeno siempre presente en cualquier proceso pulvimetalúrgico,

que es la sinterización, fenómeno por el cual partículas finas compactadas a

presión o simplemente confinadas en un molde se unen entre sí formando una

pieza, sin necesidad de fusión únicamente por acción de la temperatura.

El procedimiento de pulvimetalurgia seguido de sinterización presenta un claro

interés industrial ya que hay materiales que únicamente pueden ser

consolidados por este procedimiento; concretamente los materiales de alto

punto de fusión, refractarios, filtros metálicos, casquillos autolubricados, etc...

Este procedimiento resulta competitivo cuando se reúnen tres condiciones:

• Series grandes de piezas.

• Piezas complejas.

• Buen acabado superficial.

En el caso del Cobre, es muy usado en materiales eléctricos para contactos

como por ejemplo los interruptores.

5

Capítulo 1. Introducción

La sinterización es uno de los métodos más antiguos de fabricación de

metales, cerámicos y últimamente también de polímeros.

A veces constituye el único procedimiento por el que un material puede

hacerse en una forma útil. Los metales de punto de fusión muy elevado como

el volframio, tantalio, molibdeno, niobio, y la mayoría de los cerámicos son los

materiales que, hasta hoy día, se preparan únicamente por sinterizado.

En las siguientes figuras podemos observar ejemplos de útiles fabricados por

sinterización.

Figura 1.3 Útiles fabricados mediante el proceso de sinterización

Numerosos estudios y modelos han sido propuestos para la descripción

del crecimiento del cuello en la unión de las partículas sometidas a

sinterización.

De forma general se puede decir que el reagrupamiento de las partículas

(polvos metalúrgicos) y el crecimiento del cuello (modelos simplificados) a

través de estados de no-equilibrio tienen consecuencias similares en la

respuesta global de un sistema. Concretando, se podía establecer dos

enfoques fundamentales, desde un punto de vista macroscópico y desde un

punto de vista microscópico.

Un enfoque macroscópico tiene su aplicación en modelos complejos

compuesto de polvos metalúrgicos donde la principal variable de estudio es la

densificación del compacto, otro enfoque microscópico estudiaría la evolución

en la unión de partículas pertenecientes al compacto.

6

Capítulo 1. Introducción

El modelo simplificado como caso particular y reducido del fenómeno de

sinterización en fase sólida, se ha considerado bajo un punto de vista

microscópico.

El modelo microscópico no deja de ser un primer paso en el estudio, para el

entendimiento de los mecanismos que afectan al modelo macroscópico y que

consecuentemente repercutirán en la respuesta del sistema.

Mediante un modelo fiable se reducen los costes de producción debido a

que la fase de diseño de prueba y error puede ser drásticamente reducida.

Mediante modelos simples (esferas, alambres) se persigue contrastar y ajustar

los resultados teóricos con los experimentales.

El presente trabajo tiene como objeto realizar el estudio de un modelo de

sinterización del Cobre basado en unas piezas preparadas con alambres de

Cobre y situadas en una estructura del mismo material.

Se analizará la magnitud de la sinterización que se da en las piezas entre sus

alambres en contacto con la variación de ciertos parámetros como son:

método de decapado usado previamente a la sinterización, temperatura y

tiempo.

Este trabajó surgió como una forma de contrastar los resultados de este

mismo modelo de sinterización que se estaba practicando en la plataforma

solar de Almería, modelo por el cual se pretendía llegar a predecir y controlar

las variables que lo rigen con objeto de alcanzar una mejor comprensión del

mismo, en dichos trabajos se estuvo usando el horno solar, que por su diseño,

permite alcanzar una concentración energética muy alta pudiendo alcanzar

valores por encima de 1000 W/m2 aplicables de manera casi instantánea sobre

la superficie a ensayar.

Nosotros realizaremos los ensayos para contrastar resultados, así como para

investigar nuevos parámetros que influyen en la magnitud de la sinterización de

los alambres (como por ejemplo el decapado usado) utilizando un horno

eléctrico tubular que se encuentra en nuestro laboratorio.

7

Capítulo 1. Introducción

1.2 Sinterización

1.2.1 Definición

La sinterización es un proceso de unión de los polvos finos o fibras.

Consiste en calentar una masa de polvos a una temperatura inferior a su punto

de fusión durante el tiempo suficiente para que las partículas se suelden y el

componente resultante, muchas veces poroso, adquiera resistencia mecánica.

La temperatura de sinterizado, TS , es típicamente de 2/3 a 4/5 la

temperatura de fusión, TF , en Kelvin.

Termodinámicamente es lógico que el sistema evolucione hacia un sistema

compacto, ya que la masa de polvos, debido a la gran cantidad de intercaras

que posee, tiene exceso de energía libre, la cual tenderá a eliminarse cuando

las condiciones lo permitan. Estas condiciones se presentan precisamente en

el proceso de sinterización.

Por otra parte, desde el punto de vista cinético, la movilidad atómica en estado

sólido es función de la temperatura. Por lo tanto, para que las partículas de

polvo puestas en contacto sintericen es necesario que los átomos estén

animados de cierta movilidad, lo que se consigue aumentando la temperatura

del sistema, produciéndose así más zonas de contacto. Además, si la masa de

polvos está formada por distintos elementos químicos, tienen lugar fenómenos

de aleación al mismo tiempo que se produce la unión de las partículas.

Existen tres tipos de sinterización. Si la temperatura del tratamiento es

inferior a la de fusión de todos los constituyentes de la masa de polvos, el

proceso se denomina sinterización en fase sólida. Si la temperatura es lo

suficientemente elevada como para que alguno de los constituyentes funda, la

sinterización se lleva a cabo en presencia de un líquido, denominándose

sinterización en fase líquida.[ 1 ] En ambos casos, la fuerza promotora de la

8

Capítulo 1. Introducción

sinterización es la disminución de la energía superficial de las partículas, por

medio de la reducción del área superficial.

Existe un tercer tipo de sinterización conocida como sinterización

supersólidus que es similar a la sinterización en fase líquida, con la diferencia

de que se usan polvos prealeados en lugar de polvos mezclados y en ella el

líquido aparece en el interior de las partículas.

Nosotros en este trabajo nos referiremos sólo a la sinterización en fase

sólida ya que es la que se dará en nuestras experiencias con el modelo de

alambres utilizado.

1.2.2 Etapas de la sinterización

En la sinterización en estado sólido se distinguen tres etapas: 1. Crecimiento de los puentes de enlace. 2. Densificación y crecimiento de grano. 3. Poros aislados. 1.2.2.1 Crecimiento de los puentes de enlace

El primer fenómeno observado en la evolución de un compacto que está

sinterizando es el crecimiento de los puentes de enlace. Las áreas de contacto

de las partículas de polvo aumentan, ya que se sueldan íntimamente. Las

dimensiones del compacto varían ligeramente porque los centros de las

partículas se aproximan y la resistencia aumenta. Las fuerzas resultantes de la

tensión superficial original mantienen los límites interparticulares en el plano de

contacto. La primera etapa está caracterizada por cuellos aislados, en los que

la superficie del poro aún no está en equilibrio.

9

Capítulo 1. Introducción

1.2.2.2 Densificación y crecimiento de grano

En la etapa de densificación y crecimiento de grano, que tiene lugar

cuando la relación de la distancia entre centros inicial y la distancia entre

centros en un instante dado sobrepasa un determinado valor, las partículas

independientes empiezan a perder su identidad aumentando la densidad y

disminuyendo las dimensiones de la pieza. En esta etapa de porosidad abierta

predomina el cuasi-equilibrio de las superficies.

1.2.2.3 Poros aislados

En la etapa final, aparecen los poros aislados (porosidad cerrada) debido

a la coalescencia de las partículas. Los poros se redondean y desaparecen los

pequeños, en tanto los mayores crecen. Los cambios dimensionales y de

densidad apenas son perceptibles.

En el problema bidimensional de sinterización de alambres, la distinción entre

la segunda y la tercera etapa no tiene interés.

Es difícil distinguir entre el crecimiento de los puentes de enlace y la

densificación ya que ocurren casi simultáneamente. Por esto algunos autores

consideran que se trata de la misma etapa.

1.2.3 Mecanismos de transferencia de material

El transvase de materia de un sitio a otro se puede dar mediante varios

mecanismos. La contribución de cada uno de ellos depende de la naturaleza

del polvo y de la temperatura. Los mecanismos que contribuyen a la

sinterización se pueden clasificar atendiendo a la existencia o no de

transferencia de material de la siguiente forma:

10

Capítulo 1. Introducción

- Sin transferencia de materia:

-Por adherencia.

- Con transferencia de materia:

-Por difusión superficial.

- Por difusión en la red a través de vacantes.

- Por difusión en la red a través de átomos intersticiales.

- Por difusión en límites de grano.

- Por fluencia plástica.

- Por evaporación y condensación.

-Por cizallamiento de los límites de grano

-Por recristalización.

Figura1.4. Mecanismos de transferencia de material.

1.2.3.1 Por adherencia

El mecanismo de adherencia tiene lugar al poner en contacto dos

partículas bajo presión. Esto es lo que ocurre en la compactación. Se trata de

un enlace débil.

11

Capítulo 1. Introducción

1.2.3.2 Por difusión superficial

La difusión superficial es un mecanismo de sinterización que ocurre

cuando el compactado alcanza temperaturas del orden de 0.3 TF . En estas

condiciones los átomos superficiales tienen suficiente movilidad para

desplazarse, dirigidos por la tensión superficial, desde la zona convexa a la

zona cóncava de dos partículas de polvo que están sinterizando. El resultado

de este mecanismo es un aumento del espesor del puente de enlace sin

acercamiento entre los centros de las partículas.

La difusión a través de la superficie tiene lugar en la mayoría de los

procesos de sinterización y, especialmente, a bajas temperaturas, en polvos de

tamaño reducido y en la primera etapa de sinterización cuando la superficie

específica tiene aún un nivel elevado. La difusión a través de la superficie tiene

el nivel de energía de activación más bajo ( pendiente de las curvas D-T de la

figura 1.5).

Figura 1.5. Dependencia con la temperatura de los coeficientes de difusión en sólidos

policristalinos.

12

Capítulo 1. Introducción

1.2.3.3 Por evaporación y condensación

A temperaturas más elevadas que las necesarias para la difusión

superficial, se produce simultáneamente, la evaporación y la condensación del

metal. El cambio de fase predominante depende de la presión de vapor, que es

mayor encima de una superficie cóncava o menos convexa. Por esta razón se

produce una disminución de las superficies convexas y un aumento de las

superficies cóncavas. No existe en este mecanismo acercamiento de los

centros de las partículas.

Este mecanismo de transferencia de material no suele ser el de mayor

importancia en el proceso de sinterización debido a que la presión de vapor de

la mayoría de los materiales a la temperatura de sinterización es muy bajo.

1.2.3.4 Por difusión a través de los límites de grano

La difusión es más rápida a través de los límites de grano que en el

interior de los cristales y más lenta en dichos límites que en las superficies

libres. Sin embargo el área de límite de grano es, en un metal, inversamente

proporcional al tamaño del grano y muy superior al área de superficie. Debido a

esto la velocidad de difusión se compensa con la extensión de material donde

se produce el fenómeno. Los límites de grano forman una red que pasa a

través de todo el metal, que favorece la homogeneidad cuando la difusión tiene

lugar a través de los límites de grano.

Como la difusión superficial, la difusión a través de los límites de grano

es un mecanismo de transferencia de material que tiene lugar a bajas

temperaturas. El nivel de la energía de activación de este mecanismo se

encuentra por encima del nivel de energía de activación de la difusión

superficial y por debajo del nivel de la energía de activación de la difusión en la

red ( figura 1.5 ).

13

Capítulo 1. Introducción

1.2.3.5 Por difusión en la red a través de vacantes y de átomos intersticiales

Cuando la temperatura de sinterización, en la escala absoluta, es la

mitad de la temperatura de fusión de polvos (0,5TF ), el mecanismo que

adquiere mayor relevancia es la difusión a través de la red. Como se puede

observar en la figura 1.5 la pendiente de la curva de la difusión en la red es

mayor que la de la difusión superficial y mayor que la de la difusión a través de

los límites de grano lo que hace que a altas temperaturas la difusión en la red

adquiera más importancia que la difusión superficial y que la difusión a través

de los límites de grano.

Esta difusión es posible debido a las imperfecciones (vacantes y dislocaciones)

existentes en los polvos metálicos o generadas en las etapas de mezcla,

compactación y sinterización. Las trayectorias de la difusión de vacantes van

desde la zonas de máxima concentración de defectos a las zonas donde hay

menor concentración.

La difusión de vacantes aumenta el espesor del puente de enlace y

redondea los poros. Este último efecto se explica por el tránsito de vacantes

que existe entre los vértices y los centros de los lados del triángulo curvilíneo

representado por tres esferas.

Tanto en la difusión por vacantes como en la difusión por átomos intersticiales

se cumple la ley de Fick:

J= - D·A·dc/dx

Donde J es el flujo del metal, D es el coeficiente de difusión, A es la superficie

donde tiene lugar el flujo, y dc/dx es el gradiente de la concentración de la

especie que se difunde.

14

Capítulo 1. Introducción

El coeficiente de difusión depende de la temperatura según la fórmula de

Arrhenius:

D= D0 ·EXP(-a/RT)

Donde D0 es una constante que depende de la naturaleza del metal y del tipo

de difusión, es la energía de activación, R es la constante de los gases, y T es

la temperatura absoluta.

1.2.3.6. Por fluencia plástica

La fluencia es la deformación plástica que experimenta con el tiempo un

metal sometido a un esfuerzo y a una temperatura constantes. La difusión de

lugares vacantes produce fluencia si se lleva el material desde los límites de

grano que están sometidos a esfuerzos de compresión a los límites de grano

donde hay esfuerzo de tracción. La velocidad de deformación de este

mecanismo es inversamente proporcional al cuadrado del diámetro del grano.

1.2.3.7. Por cizallamiento de los límites de grano

El deslizamiento de dos granos en contacto, a modo de cizallamiento, es

un mecanismo de transferencia de materia, motivado por un esfuerzo, que

tiene importancia a altas temperaturas. La existencia de este mecanismo se

pone de manifiesto grabando una rejilla o red de líneas sobre la superficie de

una probeta pulida y atacada. Donde exista un límite de grano se somete a un

esfuerzo a temperatura constante, y se aprecia que las líneas de la rejilla se

cizallan donde se cruzan con los límites de grano.

15

Capítulo 1. Introducción

1.2.3.8. Por recristalización

La recristalización es el fenómeno que se produce al calentar un metal

deformado. Consiste en eliminar la mayoría de los defectos reticulares

introducidos, a base de formar una nueva red cristalina con muchos menos

defectos a partir de la red con acritud.

1.3 Algunos trabajos anteriores sobre sinterización utilizando modelos de alambres

A continuación vamos a exponer varios trabajos que se realizaron

sobre la sinterización usando para ello modelos de alambres; primeramente

veremos el modelo experimental de Alexander y Balluffi, que se asemeja

bastante a lo que en el presente proyecto se ha ido realizando, y

posteriormente veremos una exposición de un modelo para simulación en

ordenador usando el método de Montecarlo.

1.3.1 Experiencias de Alexander y Balluffi

El objetivo de los experimentos de Alexander y Balluffi era estudiar la

reducción del área superficial en una serie de alambres de cobre que resulta de

la exposición a altas temperaturas.

La temperatura debe ser lo suficientemente alta para que por difusión

tenga lugar una transferencia de masa.

En estas circustancias es sabido que se producen una serie de procesos que

reducen la energía total interfacial que conducen a la densificación y

crecimiento de grano.

En la figura 1.6 se muestra una representación esquemática de los cambios de

forma producidos que conllevan la reducción de energía superficial.

16

Capítulo 1. Introducción

Figura 1.6. Representación esquemática de los cambios de forma en la sinterización del

modelo de alambres.

Consideremos dos alambres de cobre, cada uno de radio r, en contacto

a cierta temperatura tal que la difusión sea razonablemente rápida. Ver figura

figura 1.6

La energía total libre del sistema puede ser caracterizada por la energía libre

del volumen de cada alambre, AGV , y la energía libre superficial de cada

alambre ES .

Por unidad de longitud de alambre, la energía libre total de un sistema formado

por un par de alambres sería: G = 2· [ π·r2 · ∆GV + 2·π ·r ·ES ]

Si los dos alambres se combinaran formando un solo alambre, el corte

transversal de la sección sería 2·π·r2 ( puede demostrarse aplicando la

conservación del volumen que el nuevo radio es R = √2 ·r ). Entonces la

energía libre del sistema se reduciría debido a la reducción de la energía libre

superficial que se reduce por reducirse la superficie del sistema.

Este cambio relativamente pequeño es suficiente para que se den procesos de

densificación mensurables a alta temperatura.

Se necesitaría mucho tiempo para que se diese el cambio geométrico descrito,

en parte porque al ir cambiando la forma del sistema e irse uniendo los dos

alambres, se va reduciendo continuamente la fuerza motriz de dicho cambio

morfológico. Sin embargo podemos utilizar una versión modificada de este

17

Capítulo 1. Introducción

experimento para ilustrar el principio y mostrar la base para la técnica de este

procesamiento tan importante conocido como sinterización.

Consideremos una colección de alambres idénticos dispuestos unos

encima de otros como se aprecia en la figura 1.7

Figura 1.7. Evolución de los poros entre los alambres de cobre.

Si podemos eliminar los vacíos cuasi-triangulares, podemos reducir la

superficie y con ello la energía libre superficial y de ahí el total de energía libre

del sistema.

Existen unos importantes pero difíciles conceptos en la discusión de los

mecanismos detallados por los cuales esto ocurre ( ver sección 1.2 de este

trabajo), vamos a usar una regla simple que sirve para describir las etapas

intermedias. Esta regla dice que las superficies se mueven hacia su centro de

curvatura.

Así de esta forma, el triángulo pasa por la etapas ilustradas en la figura 1.7

hasta que el espacio libre sea eliminado y se de por tanto la densificación del

sistema.

Podemos pensar en el espacio libre entre alambres como una colección

de puestos vacantes y la desaparición de este espacio como resultado de que

dichos puestos vacantes se disuelven en el metal.

18

Capítulo 1. Introducción

A unas temperaturas y presiones dadas, sólo un número muy pequeño

de puestos vacantes está en equilibrio en la celosía, los defectos

suplementarios deben desaparecer permanentemente en sumideros. Con

mucho, los sumideros más eficaces son límites de grano de ángulo grande

donde la vacante puede desaparecer en las capas mal llenas entre los granos.

Así el grado de sinterización dependerá del tamaño del grano (osea de la

distancia media a un sumidero).

Alexander y Ballufi estudiaron la reducción del área superficial en una

serie de alambres de cobre que fueron calentados a una temperatura

suficientemente alta para que la difusión pudiera causar la transferencia de

masas.

El resultado en la red fue la densificación y por otras razones también el

crecimiento del grano (lo que puede afectar al grado de sinterización ya que en

gran parte en los límites de los mismos es donde se consumen la mayor parte

de vacantes).

En los experimentos de Alexander y Balluffi se usaron los siguientes

elementos:

1. Un carrete de alambre de cobre sobre el que se ubicaron 6 capas de 0,005”

de diámetro (o sea 0,127 mm.), de modo que cada alambre esté en

contacto con otros seis alambres (excepto aquellos que están sobre la

superficie).

2. Un horno con atmósfera controlada para prevenir la oxidación del cobre.

Para dicha atmósfera eligieron 90% N2 + 10% H2

3. Un equipo de vacío.

4. Un equipo capaz de cortar los alambres por la mitad y unos equipos para

lijar y pulir la pieza.

5. Un microscopio óptico, para observar los resultados.

Los experimentos se hicieron a T= 1000ºC y los tiempos de sinterización

estuvieron comprendidos entre 8 y 80 horas.

19

Capítulo 1. Introducción

Tras colocar la pieza en el horno, se purgaba la atmósfera allí contenida

evacuando y rellenando el gas citado al menos tres veces.

Después se estableció un flujo lento pero continuo del gas con H2 durante la

duración de cada experimento.

Después de que la sinterización se hubiera realizado la pieza se rellenaba de

una especie de resina denominada como PMMA en un equipo de vacío para

que se vayan rellenando los poros y se pueda después realizar el lijado y

pulido.

Las muestras tras lijarlas y pulirlas debían quedar como un espejo.

Posteriormente en el microscopio tomaron un aumento adecuado para ilustrar

los cuellos formados y se pusieron asimismo barras de escala en dichas

imágenes.

Alexander y Balluffi realizaron diversas mediciones sobre sus muestras

preparadas como por ejemplo el cambio de la distancia entre centros de

alambres antes y después de la sinterización, fracción de vacío en la muestra e

incluso observar zonas de la pieza donde la desaparición de huecos era más

rápida que la promedio.

A continuación se muestra una imagen de este tipo de experimentos en las

condiciones descritas tanto de tamaño de alambres y montaje de pieza como

de temperaturas y tiempos. Las imágenes desde la fig.1.8 hasta la fig. 1.11

fueron sinterizadas a 1000º C en atmósfera reductora para 8,20,40 y 80 horas

respectivamente.

20

Capítulo 1. Introducción

Figura 1.8. Micrografía óptica del experimento de sinterización de cobre de Alexander y Ballufi

para T = 1000ºC y tiempo de sinterización de 8 horas.

Figura 1.9. Micrografía óptica del experimento de sinterización de cobre de Alexander y Ballufi

para T = 1000ºC y tiempo de sinterización de 20 horas.

21

Capítulo 1. Introducción

Figura 1.10. Micrografía óptica del experimento de sinterización de cobre de Alexander y Ballufi

para T = 1000ºC y tiempo de sinterización de 40 horas.

Figura 1.11. Micrografía óptica del experimento de sinterización de cobre de Alexander y

Ballufi para T = 1000ºC y tiempo de sinterización de 80 horas.

22

Capítulo 1. Introducción

Como se puede observar en dichas fotos la porosidad se va reduciendo

significativamente al ir aumentando el tiempo de sinterización, siendo en la

última foto prácticamente imposible de distinguir los alambres originales.

1.3.2 Simulación de la sinterización en estado sólido usando el método de Montecarlo 1.3.2.1. Aspectos generales del método

Las técnicas de Montecarlo basadas en elementos de enrejado o

mallado, han sido usadas para investigar los mecanismos de operación de

procesos estocásticos por simulación directa del desarrollo microestructural.

Estas simulaciones han sido usadas anteriormente para modelar el

crecimiento de grano[2-5] , la recristalización[6-8], la solidificación[9-11], la

maduración de Ostwall[12-14] y también para estudiar la sinterización, que es el

caso que nos ocupa[15-18] .

Sin embargo el apresurado trabajo inicial no consideró límites de grano y

no se hizo uso del principio de la conservación de la masa en las etapas finales

de la sinterización lo que producía estructuras poco realistas.

Otras tentativas similares en el modelado de la sinterización utilizan la

dinámica molecular, pero obtienen tiempos de sinterización finales del orden de

picosegundos[19-20] o usan métodos de Montecarlo, pero emplean cualquier

versión discretizada de las ecuaciones de difusión para determinar cambios

microestructurales[13-14].

Un modelo más reciente de Montecarlo que describiremos a

continuación, usa una estructura de serie continua de celosía o enrejado. Cada

sitio de celosía corresponde a un átomo o vacante. El número de puestos

23

Capítulo 1. Introducción

vacantes varía con la temperatura de la simulación; un grupo de puestos

vacantes constituirá un poro.

La energía de cada puesto del enrejado viene definida en términos de

interacciones con los vecinos.

Para simular la sinterización, un sitio del enrejado es escogido

arbitrariamente y reorientado en términos del modelo atómico gobernado por el

transporte de masa.

La probabilidad de que se acepte un cambio depende del cambio de energía

del sitio. La microestructura es entonces actualizada y el proceso se repite.

Inicialmente esta simulación fue controlada usando Matlab sobre un

pentium 486 lo que causó retrasos en el proceso y limitó el tamaño de las

partículas que podían ser examinadas, además lo que era más importante, la

difusión a través del límite de grano no fue considerada y el uso del enrejado

cuadrado en vez de triangular llevó a inconsistencias entre la superficie y la

difusión.

El modelo fue por tanto retomado y escrito en C, trazando un mapa de celosía

triangular y controlado por un pentium II a 400 MHz. Los algoritmos de

transporte de masas fueron refinados, mientras que la difusión en el límite de

grano, la aniquilación de vacantes sobre límites de grano y la difusión

superficial alrededor del exterior de las partículas, fueron también incluidas en

el modelo.

1.3.2.2. El algoritmo

El modelo se realizó trazando una serie de círculos en celosía triangular.

Estos círculos representan un corte transversal de la pieza de alambres. A

cada sitio de la celosía es adjudicado un valor de número entero,

correspondiente a su ocupación.

24

Capítulo 1. Introducción

Cada partícula se asume en dicho modelo que es un cristal solo, es decir no

hay ningún límite de grano interno.

La simulación está basada en la difusión de puestos vacantes que es

equivalente a la difusión de átomos en sentido contrario.

La difusión en la red (difusión de volumen) ocurre en todas las partes de las

partículas, mientras que la difusión superficial ocurre solo alrededor de los

poros internos y alrededor de la superficie exterior de las partículas, en este

modelo se permite pues que la difusión ocurra en las seis caras del

empaquetamiento.

A los puestos vacantes en el límite de grano les está permitido difundirse sólo a

lo largo del límite de grano y no perpendicular a ellos.

Después de que la simulación ha sido inicializada, una vacante es

escogida al azar y se intenta un movimiento en una dirección arbitraria. Si hay

un átomo en el sitio de celosía determinado por el vector de movimiento,

entonces el movimiento es posible. El átomo tiene que tener la energía

suficiente para que pueda darse el salto al sitio vacante.

La probabilidad de que la vacante tenga esta energía, está relacionada con la

frecuencia de salto y de ahí el coeficiente de difusión.

La difusión superficial siempre tiene la energía suficiente para darse, las

probabilidades para la difusión de volumen o difusión en el límite de grano

vienen dadas por:

PVolumen = DVolumen / Dsuperficie Plímite grano = Dlímite grano /

Dsuperficie

Donde DVolumen , Dsuperficie y Dlímite de grano son los respectivos coeficientes de

difusión de los distintos mecanismos considerados.

25

Capítulo 1. Introducción

Para el cobre a la temperatura de sinterización típica (unos 900ºC aprox.),

PVolumen ≅ 0,6.

Por lo tanto se espera que en el cobre la difusión de volumen tenga poco

efecto.

Se calcula la probabilidad y se genera un número arbitrario; si el número

arbitrario es menor que la probabilidad entonces se asume que se dará el

movimiento. En caso de darse dicho movimiento, el cambio de energía del

sistema se calcula. Dicho cambio de energía estará determinado por el cambio

de energía de los vecinos más cercanos.

Para una celosía triangular, el movimiento de la vacante puede causar una

ganancia o pérdida de hasta los cuatro vecinos más cercanos.

Si un salto atómico, causa una disminución de la energía, entonces es probable

que dicho salto ocurra.

1.3.2.3. Cuantificación de la microestructura

Los rasgos microestructurales de interés son: el tamaño y la forma del poro.

La porosidad es definida como la proporción del área del poro frente al área

total; en un ajuste de discretización esto se hace como:

Porosidad = NP/ NTS

Donde NP es el número de sitios de poros y NTS es el número total de sitios

Por MCS se va a designar el número de pasos del método de Montecarlo

(number stept méthod Montecarlo).

26

Capítulo 1. Introducción

1.3.2.4. Resultados y discusión

Las simulaciones fueron realizadas por partículas de 60 y 120 átomos en

cada radio de partícula.

El MCS tomado dependerá del número de puestos vacantes iniciales. El

coeficiente de aniquilación dependerá de la orientación entre los granos y de la

naturaleza del límite de grano.

El efecto del coeficiente de aniquilación sobre la sinterización se muestra en la

figura 1.12

Figura1.12.Efecto del coeficiente de aniquilación de vacantes sobre la sinterización

Un aumento del coeficiente de aniquilación, que corresponde a una

probabilidad mayor para que una vacante sea aniquilada en el límite de grano,

disminuye el tiempo requerido para conseguir un mismo grado de sinterización

esperado. El desarrollo microestructural de una simulación típica controlada se

muestra en la figura 1.13.

27

Capítulo 1. Introducción

Figura 1.13. Desarrollo microestructural de una simulación realizada mediante el método de

Montecarlo. A Temperatura = 900ºC

El modelo simula el encogimiento del poro, el redondeo del mismo y el

crecimiento del cuello, produciendo estructuras realistas.

Estas microestructuras son comparadas cualitativamente con la experimentales

de Alexander y Balluffi en las figuras 1.14 y 1.15.

Figura 1.14. Comparación entre la porosidad (curva de arriba) y

La rugosidad (curva de abajo) obtenida por método de Montecarlo y las experimentales de Alexander y Balluffi (puntos) a T = 900ºC.

28

Capítulo 1. Introducción

Figura 1.15. Comparación entre la porosidad (curva de arriba) y La rugosidad (curva de abajo) obtenida por método de Montecarlo

y las experimentales de Alexander y Balluffi (puntos) a T = 1000ºC.

Se puede observar que hay acuerdos razonables con los resultados

experimentales, en particular la rugosidad.

Las diferencias mayores se dan en la etapa de sinterización inicial, donde la

porosidad es la simulación no se disminuye tan rápidamente como en el caso

experimental. Estas diferencias son más notables con temperaturas más altas.

Se pueden hacer refinamientos sobre el modelo y se observa que las

predicciones son también consecuentes en lo que respecta a los tiempos de

sinterización con los experimentales.

La probabilidad de una aniquilación de vacante en un límite de grano,

depende de la estructura del límite de grano. Los límites de grano con ángulo

pequeño tienen velocidades de aniquilación mucho más inferiores que los de

ángulo grande, aunque hasta con límites de grano de ángulo grande, los

efectos de capilaridad reducen la velocidad de aniquilación de vacantes. Para

estas simulaciones, la orientación de los límites de grano no es conocida y fue

tomado un valor medios de 0,25.

29

Capítulo 1. Introducción

Aunque las diferencias entre los resultados experimentales y simulados

son pequeñas, estas son más pronunciadas cuando tenemos tiempos más

cortos y temperaturas más altas.

Tenemos varias razones que justifican la discrepancia: la simulación

descrita usó alambres con orden de magnitud más pequeños que los

verdaderos alambres usados en la experiencia de Alexander y Balluffi a fin de

apresurar el cálculo, también de la proporción de superficie/volumen

relativamente grande se podría esperar una distorsión de los resultados. Sin

embargo como se muestra en la figura 1.16 el doblar el tamaño de las

partículas, tiene poca influencia sobre el comportamiento de la sinterización,

que sugiere que los efectos del tamaño de las partículas pueden ser ignorados.

Figura 1.16. Efecto en la porosidad y rugosidad al doblar el tamaño de las partículas desde 60

a 120 átomos por línea de radio de partícula.

Para temperaturas más altas, la energía total del sistema puede ser tal

que los cambios de la energía de vinculación ( dada por el cambio del número

de los vecinos más cercanos) con relación a la energía total no sean tan

significativos como lo son a temperaturas inferiores.

Una explicación adicional de las diferencias entre los resultados

simulados y experimentales en tiempos cortos es la carencia de límites de

30

Capítulo 1. Introducción

granos internos dentro de las partículas en la simulación, ya que ellos

proporcionan otro camino rápido por el cual los puestos vacantes del poro

pueden ser aniquilados. La presencia de estos límites por lo tanto causaría una

disminución mucho mayor de la porosidad en las primeras etapas de la

sinterización ( en las etapas posteriores dichos límites templan y ya es más

difícil que sean posibles caminos de aniquilación de vacantes) como se

observa en los resultados experimentales.

Como ya hemos dicho el MCS es la unidad de tiempo en estas

simulaciones. Debido a que la probabilidad de salto usa el coeficiente de

difusión, debería ser posible relacionar el número de MCS con el tiempo de

sinterización usando la frecuencia de salto; un tratamiento similar fue propuesto

anteriormente por Srolovitz[ 6 ] y Saito[ 21 ].

Fue asumido que un salto de difusión superficial ocurrirá con una

probabilidad de 1, es decir que una vacante superficial saltaría siempre,

aunque esta pueda saltar también hacia atrás.

El coeficiente de difusión superficial viene dado por: DS = DS0· exp[ -Q/RT] que para el caso del cobre DS0 = 2,6·m2·s-1; Q = 20.500 KJ·mol-1 y R es la

constante universal de los gases.

La frecuencia de salto viene relacionada con el coeficiente de difusión por

ΓS = 6·DS/α2; donde α es el espaciado plano. Para metales con estructuras

cúbicas centradas en la caras, en los planos llenos, α es igual al diámetro

atómico que en el caso del cobre es ∅ = 0,256 nm.

La frecuencia de salto para difusión superficial en el cobre a 900ºC es por lo

tanto igual a 1,69·10-11 saltos ·s-1.

Para partículas de radio 60, la simulación se completaba con 4,8 · 106 MCS.

Cada MCS consiste en varios saltos iguales al número total de sitios vacantes

iniciales.

31

Capítulo 1. Introducción

El número total de tales sitios para las partículas de radio 60 es 1531,

comprendiendo 1528 sitios de poros y 3 puestos vacantes de volumen. El

problema entonces sucede si cada salto dentro de un MCS ocurre

simultáneamente o secuencialmente.

Mientras los saltos en MCS diferentes, como se debe considerar ocurren

secuencialmente es probable que los saltos dentro de un MCS ocurran

simultáneamente en el experimento.

El tiempo empleado en sinterizar completamente estas partículas, puede

ser calculado mediante:

Tiempo = (nº de MCS)·(tiempo por salto) para saltos concurrentes y

Tiempo = (nº de MCS)·(nº de vacantes iniciales)·(tiempo por salto) para saltos

secuenciales dentro de un MCS; esto conduce a tiempos de sinterización de

9,06·10-9 s.(concurrente) y 0,04s.(secuenciales).

Estos tiempos de sinterización, parecen excesivamente pequeños, sin embargo

son razonables teniendo en cuenta que los diámetros de las partículas

considerados son solamente de 30,72nm. Y las temperaturas están cerca del

punto de fusión.

Para comparar con eficacia estos tiempos con aquellos obtenidos por

Alexander y Balluffi; cuyas partículas eran de 128 micras de diámetro, se

requiere extrapolar los datos. Con este fin, fue simulada la sinterización de

varios tamaños de partículas.

El número de MCS para alcanzar una cierta porosidad normalizada, fue

determinado y es mostrado en la figura1.17, esta porosidad fue elegida de

modo que se pudiera hacer una comparación con la experiencias de Alexander

y Balluffi. Con su trabajo, requirieron un tiempo de sinterización de 25 horas

para obtener dicha porosidad.

32

Capítulo 1. Introducción

Figura 1.17. Número de MCS necesarios para alcanzar una porosidad dada en función del tamaño de las partículas.

Se puede hacer una curva polinomial de varios ordenes para ser

ajustada a estos datos. Por ejemplo de orden 3:

MCS = 2,7003·105 – 19999·r + 488,71·r20,83045·r3

Donde “r” es el número de átomos a lo largo del radio de la partícula. Esta

curva tiene un coeficiente de correlación de 1. De esta forma, si las partículas

de Alexander y Balluffi contienen 2,5 ·105 átomos/ radio, el número de MCS

sería de 1,3 · 1016 .

El tiempo de sinterización para alcanzar esta porosidad normalizada, sería por

lo tanto de 77000 s o 21,4 horas para saltos concurrentes dentro de un MCS.

Se puede notar que debido a la pequeñez de las partículas comparadas con las

partículas de Alexander y Balluffi, las pequeñas diferencias en las curvas

ajustadas, crean cambios muy grandes en el tiempo extrapolado. De este modo

solo se pueden hacer una comparación de los ordenes de magnitud.

Sin embargo el valor deliberado está de acuerdo muy bien con el tiempo

experimental de 25 horas determinado por las experiencias de Alexander y

Balluffi.

33

Capítulo 1. Introducción

1.3.3 Experiencias utilizando el modelo de alambres en la plataforma solar de Almería (PSA)

1.3.3.1 Aspectos generales

En la actualidad, el proceso de sinterización, así como la práctica

totalidad de los procesos que se llevan a cabo en la industria dependen de las

energías convencionales.

El reto de las experiencias desarrolladas en la PSA, consiste en aplicar

para el sinterizado de alambres de cobre una fuente de energía renovable

como es la Energía Solar Térmica.

Las condiciones de trabajo y las elevadas temperaturas que se precisan en el

sinterizado del cobre hacen que las instalaciones de Energía Solar Térmica que

mejor se adaptan a las necesidades específicas del sinterizado sean los hornos

solares, la energía solar térmica por otro lado tiene la ventaja de que no

necesita transformación alguna.

El diseño de estos hornos solares permite conseguir una concentración

energética muy alta, pudiendo alcanzar valores por encima de 1000 W/m2

aplicables de manera casi instantánea sobre la muestra a ensayar, y

temperaturas de hasta 3500ºC, lo que los hace especialmente adecuados para

el tratamiento de materiales.

Las experiencias de sinterización se han llevado a cabo en la plataforma

solar de Almería, y durante distintas campañas se han configurado diferentes

dispositivos experimentales para poder evaluar la viabilidad del proceso.

Se han realizado experimentos mediante un dispositivo que permite sinterizar

el cobre en atmósfera reductora, pudiéndose observar perfectamente la

formación de cuellos entre los alambres y la reducción del tamaño de los

poros.

34

Capítulo 1. Introducción

A la vez, se está estudiando la mejora del proceso que permita tratar

superficies mayores con una mayor uniformidad térmica.

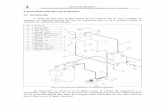

1.3.3.2 Hornos solares Los hornos solares constan esencialmente de un helióstato plano que realiza

seguimiento solar continuo, un espejo parabólico concentrador, un atenuador

de flujo y la zona de ensayos situada en el foco del concentrador[22- 24] (figura

1.18)

Figura 1.18: Esquema funcional del horno solar

El espejo captador plano –helióstato- refleja los rayos solares paralelos y

horizontales sobre el disco parabólico, el cual los vuelve a reflejar

concentrándolos en su foco (área de ensayos). La cantidad de luz incidente se

regula mediante el atenuador situado entre el concentrador y el helióstato.

Bajo el foco se encuentra la mesa de ensayos que tiene movimiento en las tres

dimensiones espaciales, permitiendo posicionar las probetas con gran exactitud

en el foco.

Una visión más detallada de los hornos solares puede encontrarse en el

proyecto fin de carrera titulado: “Tratamiento de materiales metálicos mediante

luz solar concentrada” realizado en la Escuela Superior de Ingenieros de la

Universidad de Sevilla.

35

Capítulo 1. Introducción

1.3.3.3 Objetivo

El objetivo final de las investigaciones que se llevan a cabo en la PSA es

modelizar y establecer las pautas para simular el proceso de sinterización de

una matriz de alambres de cobre en un Horno Solar, de manera que se puedan

llegar a predecir y controlar las variables que rigen el proceso, con el objeto de

optimizar los procesos de producción que se realicen mediante sinterización.

La geometría de polvos compactos es demasiado complicada para

permitir una precisa evaluación de las fuerzas conductoras y la trayectoria del

material transportado.

Mediante modelos de partículas ideales (esferas o cilindros) se puede

llegar a aproximar la geometría del sistema y, a partir de ellos, llegara describir

la cinética que rige los procesos de sinterización por mecanismos difusionales.

Teniendo en cuenta las características del Horno y la densidad de flujo

del foco se consideró que un modelo de alambres era el más adecuado para el

tratamiento en este tipo de hornos.

1.3.3.4 Procedimiento experimental seguido en la PSA

Para determinar la viabilidad del proceso de sinterización en un Horno

Solar se procederá a llevar a cabo la sinterización de una malla de alambres de

cobre. El diseño de la probeta presenta dificultades debido a las características

del horno y de la radiación incidente.

Se han desarrollado y evaluado dos dispositivos experimentales obteniéndose

diferentes resultados. En ambos dispositivos se ha empleado cobre electrolítico

recocido, de bajo contenido en oxígeno (< 200 ppm ).

36

Capítulo 1. Introducción

1.3.3.4.1 Dispositivo 1: alambres bobinados

Se trata de un diseño de múltiples capas de alambre de cobre bobinado

sobre un carrete también de cobre, similar al desarrollado por Alexander y

Balluffi[25].

En este caso la distribución de alambres sobre el soporte es la que se muestra

en la figura 1.19 y el diámetro de los alambres será de 0,1 mm.

Figura 1.19: Diseño de alambres bobinados

La probeta se coloca en el interior de una cámara de vacío

especialmente diseñada para su uso en el Horno Solar. Esta cámara está

dotada con un sistema de preparación de gases, lo que nos permite trabajar en

atmósfera controlada; en este caso se proporciona una atmósfera ligeramente

reductora mediante el gas HYD45, 5% H2 – 95% N2 para evitar la oxidación del

cobre.

La radiación solar concentrada se aplica directamente sobre la superficie de la

muestra a ensayar a través de la ventana de cuarzo situada en la parte frontal

de la cámara, tal y como se indica en la figura 1.20.

37

Capítulo 1. Introducción

Figura 1.20: Esque

ma de dispositivo de alambres bobinados en el interior de la cámara

1.3.3.4.2 Dispositivo 2: alambres enderezados

Se elabora un soporte de cobre que contendrá los alambres previamente

enderezados.

En este caso se emplearán alambres de 2mm de diámetro. El contacto inicial

entre los alambres de cobre se asegura manteniendo durante los ensayos unas

sujecciones diseñadas de manera que éstas ejerzan la presión mínima

suficiente para favorecer el contacto entre los alambres ( figura 1.21 )

Figura 1.21: Diseño de alambres enderezados

38

Capítulo 1. Introducción

Para la realización de estos ensayos se utilizó la cámara en posición

horizontal, haciendo uso de un espejo de redireccionamiento que modifique 90º

la dirección de la radiación incidente.

Una vez colocada la pieza sobre un soporte de acero se protege con una

chapa de alúmina en la que se realizó un orificio con las dimensiones de la

superficie a tratar. La alúmina protege los accesorios que son necesarios para

el ensayo, mientras que el orificio practicado en ella permite controlar la zona

de exposición a la radiación.

La disposición de la probeta en la cámara es la que se muestra en la figura

1.22.

Figura 1.22: Esquema de dispositivo de alambres enderezados en el interior de la cámara

39

Capítulo 1. Introducción

En ambos casos se trabaja en atmósfera ligeramente reductora, para

evitar posibles problemas de difusión debidos a la presencia de pequeñas

partículas de oxido en la superficie de los alambres, éstos son tratados

previamente con alcohol isopropílico en equipo de ultrasonidos.

1.3.3.5 Resultados de las experiencias en la PSA

Por las características de la radiación incidente se determina que una

probeta de alambres bobinados similar a la que hasta ahora ha sido empleada

para el estudio de los mecanismos que tienen lugar durante el sinterizado[ 25-28 ]

no es adecuada para su tratamiento en el Horno Solar ya que al aplicar un

tratamiento térmico con energía solar concentrada sobre la superficie de este

tipo de muestras, las capas más externas se dilatan, quedando aisladas del

resto de la bobina, lo que provoca la formación de discontinuidades en la

probeta que llevan asociadas una notable disminución en la cantidad de calor

que se transmite a las capas interiores del bobinado ya que la existencia de

estas discontinuidades conlleva a que la transmisión de calor en esas zonas

sea por convección y no por conducción, dando lugar a zonas de tratamiento

claramente diferenciadas.

Para el segundo dispositivo, la probeta con alambres enderezados , se

diseñó un soporte que presentaba únicamente dos superficies laterales con el

fin de no crear tensiones que impidan la dilatación longitudinal de los alambres

de cobre que se producía con el bobinado anterior. En este caso los ensayos

se realizaron de manera satisfactoria.

El nuevo diseño responde a las expectativas, ya que no se han

producido tensiones que pudieran deberse a la dilatación de los alambres de

cobre por la temperatura y no parece presentar problemas para que, en

condiciones adecuadas, se produzca su sinterización.

Se han realizado ensayos a temperaturas que oscilan entre 850 y

1050ºC. En líneas generales se puede decir que debido a la elevada

40

Capítulo 1. Introducción

conductividad térmica del cobre, las probetas tratadas mediante radiación solar

térmica concentrada incidente sobre su superficie superior, se muestran

homogéneas en todo su volumen, no encontrándose diferencias apreciables

entre las capas superiores e inferiores.

De manera general podemos decir que se observa que para

temperaturas inferiores a 1000ºC y tiempos entre 2 y 180 minutos, tiene lugar

la formación de cuellos en un número reducido de contactos; la longitud de los

cuellos depende de la duración del tratamiento. Así, para un tratamiento de 60

minutos a 1000ºC la longitud media de los cuellos formados entre alambres

adyacentes es de 88,15 µm.

Sin embargo en los ensayos realizados a 1050ºC se observa que la formación

de cuellos se produce siempre que exista un contacto inicial; así para un

tratamiento de 2 minutos a 1050ºC la longitud media de los cuellos formados es

de 186,04 µm.

El análisis preliminar de las piezas ensayadas muestra la viabilidad del

sinterizado de cobre en hornos solares, desarrollando las probetas tratadas

cuellos bien definidos y reduciendo su porosidad, características propias del

sinterizado.

Actualmente se está estudiando en la PSA la mejora del proceso que

permita tratar superficies mayores con una mayor uniformidad térmica.

41