CAPÍTULO VI CENTRALES DE VAPOR 6.1 …docentes.uto.edu.bo/.../6CENTRALES_DE_VAPOR.pdf · CENTRALES...

Transcript of CAPÍTULO VI CENTRALES DE VAPOR 6.1 …docentes.uto.edu.bo/.../6CENTRALES_DE_VAPOR.pdf · CENTRALES...

CENTRALES ELÉCTRICAS

181

CAPÍTULO VI

CENTRALES DE VAPOR

6.1 INTRODUCCIÓN

Una turbina de vapor es una turbomáquina motora, que transforma la

energía del flujo de vapor en energía cinética de vapor para impulsar la

turbina y accionar el generador que produce energía eléctrica.

En las centrales térmicas de vapor se utilizan como máquinas motrices las

máquinas de vapor, o las turbinas de vapor o, en algunos casos, ambos

tipos de máquinas simultáneamente; además de accionar los generadores

eléctricos principales, en las centrales térmicas de vapor, también se

utilizan las máquinas anteriormente citadas, para el accionamiento de

equipos auxiliares, tales como bombas, hogares mecánicos, ventiladores,

excitatrices, etc. El vapor necesario para el funcionamiento de las

máquinas motrices, se produce en calderas, quemando combustible en los

hogares que forman parte integrante de las propias calderas; desde éstas, el

vapor a presión, se conduce por medio de canalizaciones hasta las

máquinas o turbinas de vapor.1

Fig. 6.1 Turbina de vapor

1 Enciclopedia CEAC de Electricidad, CENTRALES ELÉCTRICAS, Pag.273 1995

CENTRALES DE VAPOR

182

6.2 GENERADORES DE VAPOR2

Los generadores de vapor son cuerpos que contienen cierta cantidad de

agua la que, al recibir el calor producido por la combustión de ciertas

substancias dentro de un hogar, determinan la vaporización del agua

contenida en el recipiente.

El vapor producido en una caldera está individualizado por la presión y

temperatura que posee a la salida de la misma. La presión se la expresa

generalmente en atmósferas. Este valor de la presión se lo conoce como

presión absoluta. Muchas veces se indica el valor de la presión por medio

de la presión relativa, considerándose para tal caso que cuando la presión

del vapor es igual a la atmosférica, su valor relativo es cero. Se puede

decir entonces, que la presión relativa de un vapor es la diferencia entre la

presión absoluta y la presión atmosférica existente. Así por ejemplo, si

una caldera está generando vapor a 7 atmósferas absolutas, y la presión

atmosférica es igual a 1, la presión relativa resultará ser igual a 6

atmósferas.

La elección del tipo de caldera, depende de varios factores como ser:

a) Cantidad necesaria de vapor: En la elección entre un tipo de caldera

u otro, es factor fundamental la cantidad de vapor que debe producir

por hora. El suministro de vapor que nos debe proporcionar la caldera

elegida, debe ser capaz de satisfacer las necesidades de la instalación.

La producción específica de cada tipo de caldera, permite establecer un

campo de trabajo o utilización para cada clase de generador. Se

establece una diferencia entre las calderas con gran producción

específica de vapor y las calderas con baja producción de vapor.

b) Formas de consumo de vapor: Las condiciones y características de

una caldera, son completamente distintas cuando la misma debe hacer

frente en todo instante a un consumo fijo de vapor, o cuando este

consumo varía con el tiempo.

En el primer caso el régimen de producción es fijo y la cantidad de vapor

2 Del Fresno Ramón A. MÁQUINAS MOTRICES, Edit Mitre 1974

CENTRALES ELÉCTRICAS

183

que debe suministrar la caldera debe ser siempre la misma. El campo de

variación del régimen de producción es chico. No es necesario en estas

condiciones que la caldera produzca grandes acumulaciones de vapor.

En cambio, cuando una caldera debe suministrar una cantidad variable de

vapor, la misma poseer una producción específica variable entre dos

límites más o menos amplios. Las calderas de este tipo deben ser capaces

de aumentar o disminuir casi en forma instantánea la producción

específica, de manera de poder hacer frente en todo momento a la

variación de consumo. Debe poseer amplios recipientes, capaces de

suministrar instantáneamente el exceso de vapor requerido o de

almacenar el exceso de vapor producido cuando disminuye el consumo en

un determinado momento. La puesta en marcha y el paso al estado de

régimen deben realizarse lo más rápidamente posible.

c) Combustibles utilizados: Cuando se trata de combustibles sólidos,

se construyen calderas con parrillas horizontales o de muy poca

inclinación, sobre las que se quema el combustible.

Cuando se trata de calderas para ser utilizadas con combustibles en

estado líquido o gaseoso, el tipo de parrilla mencionado no puede ser

utilizado y se recurre a instalaciones de quemadores adecuados.

En todos los casos debe existir la suficiente separación entre la parrilla o

quemador y el fondo del recipiente con agua, para evitar en todo momento

que la llama choque contra el fondo del recipìente que contiene agua a

vaporizar. Al dar la llama contra las paredes de la caldera se produce una

considerable perdida en la cantidad de calor generada, existiendo además,

el peligro de que por estar en contacto directo la llama con la chapa

metálica, esta se funda y se produzca la explosión de la instalación. La

distancia de la parrilla al fondo de la caldera, es función del largo de llama

del combustible utilizado.

Por otro lado, quemar combustibles que generen grandes cantidades de

gases de combustión, permitirá la colocación de tubos de mayor longitud,

por el interior de los cuales se hará recorrer a los gases, aumentando de

esta manera la superficie de contacto de los gases calientes de combustión

con el agua a vaporizar.

CENTRALES DE VAPOR

184

d) Naturaleza y temperatura del agua de alimentación: La

presencia de sales dentro del agua de alimentación de la caldera

presenta el peligro de que éstas, al depositarse sobre las paredes de las

chapas, dificulten las condiciones de transmisión de calor. Cuando se

tiene agua con gran cantidad de sales en suspensión, no es aconsejable

el empleo de calderos con tubos de agua, ya que al depositarse éstas

sobre las caras internas de los tubos, va ha dificultar la circulación del

agua por su interior. Además, la acumulación de sales va a aumentar

el espesor de las paredes, lo que hará disminuir, por consiguiente, el

coeficiente de transmisión de calor por conductibilidad.

6.3 PARTES PRINCIPALES DE LAS CALDERAS

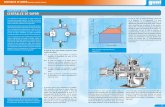

Fig. 6.2 Diagrama general de un caldero

3

6.3.1 HOGAR

Es el sitio donde tiene lugar el proceso de combustión. Constituye la

fuente transmisora de calor. El tamaño del hogar depende únicamente de

la cantidad u naturaleza del combustible que se quema. Cuando se utiliza

3 Del Fresno Ramón, MÁQUINAS MOTRICES, Edit. Mitre 1974

CENTRALES ELÉCTRICAS

185

un combustible que quema con llama corta, debido a que desprende poca

cantidad de materias volátiles, no existe ningún inconveniente en que el

hogar sea de baja altura, ya que no existe peligro de que la llama choque

contra el techo del recinto o, lo que es lo mismo, contra el fondo de la

caldera.

Si por el contrario, el combustible quema con llama larga, arrastrando los

gases gran cantidad de materias volátiles, el choque de la llama contra la

chapa del fondo de la caldera, que se encuentra a mucho menor

temperatura que la llama, hará que se precipiten, sin quemar, gran

cantidad de hidrocarburos, sobre todo los más pesados, debido a que la

temperatura de inflamación de esos hidrocarburos menos volátiles, es muy

superior a la temperatura en que se encuentra la chapa. Esto representa

una pérdida de cantidad de calor generada por la combustión. Cuando se

utilizan hidrocarburos que contienen gran cantidad de materias volátiles,

la altura de la parrilla al techo del hogar debe ser más o menos grande.

Cuando la altura del hogar resulta baja por la volatilidad de los

combustibles que se están quemando, es aconsejable, de ser posible,

desplazar a la parrilla hacia abajo o bien, en caso de no ser posible esto,

sustituir el combustible utilizado por otro menos volátil, que queme con

llama más corta. El desplazamiento de la parrilla hacia abajo se consigue

haciéndola deslizar sobre guías verticales que se colocan especialmente

para tal fin.

Las paredes del hogar se hallan revestidas interiormente de material

refractario, es decir, con cuerpos que poseen un bajo coeficiente de

transmisión y de absorción de calor y que son capaces de resistir

temperaturas superiores a los 1000ºC sin deformarse ni perder sus

cualidades de aislamiento. De esta forma la superficie refractaria refleja la

casi totalidad del calor que recibe, convirtiéndose en una nueva fuente

radiante de calor dentro del hogar.

En la parte inferior del hogar se debe colocar la entrada de aire. Si esta se

produce en forma natural, se acostumbra a dejar un hueco del tamaño

adecuado en la parte delantera de la caldera, por debajo de la parrilla, por

donde penetrará el aire necesario para la combustión. En los casos en que

el aire penetra en forma forzada, se utiliza el orificio de entrada de aire

para colocar en él el inyector.

CENTRALES DE VAPOR

186

En todos los casos, a la cantidad de aire necesaria para la combustión,

obtenida por el cálculo teórico, se le debe agregar un exceso de aire,

variable según el combustible utilizado, con el objeto de lograr la

combustión de todos los hidrocarburos que constituyen el combustible,

inclusive los más pesados, aprovechando de este modo el máximo de la

capacidad calorífica del mismo e impidiendo que los gases escapen al

exterior arrastrando gran cantidad de hidrocarburos que no tuvieron

tiempo suficiente para quemar.

Existen dos tipos de hogares para combustibles sólidos: los hogares

exteriores y los hogares interiores. Los hogares exteriores son aquellos que

se encuentran fuera del recipiente que contiene el agua a vaporizar. Sus

paredes deben estar revestidas interiormente con material refractario.

Los hogares interiores se encuentran dentro del recipiente que contiene el

agua a vaporizar. En este tipo el agua rodea completamente a las paredes

del hogar, las que dejan de ser de material refractario, construyéndoselas,

en cambio, de chapa, ya que dejan de ser cuerpos reflectores del calor,

para convertirse en cuerpos transmisores.

Cuando se utilizan combustibles en estado líquido, gaseoso, o

combustibles sólidos pulverizados, se requiere la construcción de hogares

especiales.

Las dimensiones de los hogares dependen, únicamente, de la cantidad y

naturaleza del combustible que se está quemando.

6.3.2 RECEPTOR

Esta constituido por el agua que contiene la caldera, la que al recibir el

calor producido por el hogar, se va a vaporizar. El cuerpo receptor de calor

es el cuerpo frío. Se coloca el agua en recipientes cilíndricos, construidos

de chapa, por un lado se encuentran en contacto con el agua y por el otro

con los gases de combustión.

En calderas modernas se acostumbra a sustituir el cuerpo cilíndrico por

una serie de tubos de pequeño diámetro, por dentro de los cuales se hace

circular el agua. Esto constituye el principio de las calderas acuotubulares.

CENTRALES ELÉCTRICAS

187

6.3.3 CHIMENEA

Es un conducto de altura considerable necesario en toda caldera, por el

cual se hacen escapar los gases de la combustión, enviándolos a una altura

tal, que no ocasionen molestias a las personas o construcciones ubicadas

en las proximidades de ella

6.3.4 PARRILLA

Es el lugar construido dentro del hogar, sobre el cual se coloca el

combustible sólido a quemar, el que debe ser introducido dividido

convenientemente en trozos pequeños a efecto de facilitar el proceso de la

combustión.

Las parrillas están constituidas por una serie de barrotes de fundición

dispuestos en forma paralela entre si, con una leve inclinación hacia

delante. Los extremos de los barrotes se construyen más anchos que la

parte central, facilitando su apoyo sobre unos largueros. Vistos de costado,

presentan en la parte central una mayor altura que en los apoyos, lo que

permite soportar de mejor manera el fuego, que es más intenso en la parte

central.

La sección de los barrotes es trapezoidal alargada con la base ancha

dispuesta hacia arriba. La colocación de un barrote junto al otro deja un

vacío que facilita la entrada de aire y permite que los residuos caigan a

través de la parrilla.

La cantidad de combustible que se debe quemar, para una superficie de

parrilla determinada, es función de la cantidad de vapor que debe producir

la caldera en una hora y del poder calorífico del combustible utilizado.

Para cada combustible existe una cantidad óptima a quemar por cada

metro cuadrado de superficie de parrilla, como así también un espesor

óptimo, para que la combustión se realice en mejores condiciones. Si el

espesor del combustible resulta excesivo. El anhídrido carbónico formado

en la parte inferior, al quemar las primeras capas de combustible, reducirá

a óxido de carbono, al atravesar las capas superiores. Si, por el contrario,

el espesor del carbón resulta muy chico, el aire encontrará poca resistencia

a su paso, penetrando en gran exceso, lo que hará disminuir la temperatura

del cuerpo receptor.

CENTRALES DE VAPOR

188

CANTIDAD DE COMBUSTIBLE A QUEMAR POR METRO

CUADRADO Y POR HORA Y ESPESOR DE MANTO

Combustible Cantidad a quemar

Kg/m2hr.

Espesor cm.

Hulla 48 7

Coque 170 22

Lignito 137 16

Turba 220 43

Madera 250 40

6.3.5 ALTAR

El altar es un muro de material refractario que se coloca casi siempre en la

parte posterior de la parrilla. El objeto del altar es provocar un movimiento

desordenado o remolino de los gases de combustión, con el fin de evitar

algo que sucede muy frecuentemente en numerosas calderas, ya que por

falta de tiempo suficiente para entrar en contacto el aire con el

combustible, los gases de combustión arrastran cantidades variables de

oxigeno y componentes gaseosos que no tuvieron el tiempo suficiente

para combinarse con el oxígeno. El objeto del altar es precisamente hacer

que los gases de combustión choquen contra él, y se produzca el contacto

de los componentes menos volátiles del combustible con el aire,

aprovechándose de esta manera la máxima capacidad calorífica del

combustible que se esta quemando. Generalmente el altar tiene una altura

de 20 a 30 cm. Suficiente para producir el objeto deseado.

6.3.6 CENICERO

Es la parte de la caldera construida debajo de la parrilla, donde caen las

cenizas y escorias del combustible que se está quemando, como así

también, las pequeñas partículas de carbón que quedan cuando su tamaño

se reduce más que la separación existente entre barrotes. El piso del

cenicero se halla revestido de material refractario.

6.3.7 CÁMARA DE HUMOS

Es el lugar donde se alojan los humos o gases de la combustión. En la caja

de humos nacen los conductos de humos, por donde circulan los gases de

combustión, con el objeto de calentar el agua de la caldera por convección

CENTRALES ELÉCTRICAS

189

Las paredes de esta cámara son revestidas con material refractario a objeto

de impedir que los gases de combustión, al chocar contra ellas, pierdan

calor.

6.3.8 CÁMARA DE AGUA

Es el espacio ocupado por el agua que se quiere vaporizar dentro de la

caldera, cuya cantidad puede variar de un nivel mínimo a un nivel

máximo.

El nivel máximo de agua que puede contener la caldera, se lo determina

en razón de que una cantidad mayor dentro del vaporizador reducirá el

espacio que queda entre este nivel y el techo de la caldera, volumen que

debe ser ocupado por el vapor que se forma. Además al estar el nivel de

agua más cerca de la parte superior del vaporizador, produce el peligro de

que el vapor sea húmedo, con el consiguiente peligro que se origina por la

entrada de esta clase de vapor a las máquinas.

El nivel inferior dentro de la caldera se lo establece, en razón del peligro

de explosión que existiría, si el agua desciende más allá del valor mínimo.

En este caso, al no existir cuerpo receptor de un lado de la chapa, todo el

calor transmitido por la combustión, sería absorbido íntegramente por la

chapa, con el grave peligro de que ésta se recaliente y funda,

produciéndose la explosión de la caldera.

6.3.9 CÁMARA DE VAPOR

Es el volumen comprendido entre el nivel superior del agua dentro de la

caldera y el techo del vaporizador. Es conveniente que ésta cámara tenga

una altura no muy reducida, ya que cuanto mayor resulte ésta, mayor será

la distancia existente entre el techo de la caldera donde se coloca la toma

de vapor y el nivel del agua, siendo más seco el vapor obtenido.

CENTRALES ELÉCTRICAS

191

6.4 REPRESENTACIÓN ESQUEMÁTICA DE UNA CENTRAL

TÉRMICA DE VAPOR SIN CONDENSADOR4

Fig. 6.5 1. Cargador de carbón 2. Rejilla 3.Hogar. 4. Cenicero 5.

Conducto de humos. 6. Chimenea 7. Caldera 8. Recalentador 9.

Turbina de alta presión 10 Salida de vapor a contrapresión, para

calefacción u otros casos 11. Bomba de alimentación de la caldera

12. Economizador de agua de alimentación 13. Turbogenerador 14

Excitatriz de turbogenerador 15. Circuito de energía eléctrica de

media tensión 16. Transformador elevador 17. Circuito de energía

eléctrica de alta tensión

4 Enciclopedia CEAC de Electricidad, Centrales Eléctricas, Edit. CEAC S.A. Pag.279

CENTRALES DE VAPOR

192

6.5 REPRESENTACIÓN ESQUEMÁTICA DE UNA CENTRAL

TERMICA DE VAPOR5

Fig. 6.6 1. Cargador de carbón 2. Rejilla 3. Hogar 4. Cenicero 5.

Conducto de humos 6. Chimenea 7. Caldera 8. Recalentador primario

9. Turbina de alta presión 10. Recalentador secundario 11. Turbina de

media presión 12. Turbina de baja presión 13. Condensador 14. Bomba

de extracción del condensador 15-16 Precalentadores del agua de

alimentación 17. Bomba de alimentación agua de refrigeración 18.

Economizador del agua de alimentación 19. Torres de refrigeración 20.

Bomba de circulación del agua de refrigeración 21-22 Extracciones de

vapor para los circuitos primarios de los precalentadores de agua de

alimentación 23 Turbogenerador 24. Excitatriz del turbogenerador 25.

Circuito de energía eléctrica a media tensión 26. Transformador

elevador 27. Circuito de energía eléctrica de alta tensión

6.6 CICLO TERMODINÁMICO DE LAS TURBINAS DE

VAPOR

El principio de funcionamiento de las turbinas de vapor tiene su

fundamento en el ciclo termodinámico conocido como Ciclo Rankine, al

final del cual el fluido de trabajo retorna a su estado y composición inicial.

Cuatro procesos se distinguen en un Ciclo Rankine ideal:

5 Enciclopedia CEAC de Electricidad, Centrales Eléctricas, Edit. CEAC S.A. Pag.277

CENTRALES ELÉCTRICAS

193

1-2. Proceso de bombeo adiabático y reversible

2-3. Transferencia de calor al fluido de trabajo en una caldera a presión

constante.

3-4. Expansión adiabática y reversible del fluido en la turbina.

4-1. Transferencia de calor desde el fluido de trabajo a presión constante

en el condensador.

Fig. 6.7 Diagrama T-s del ciclo termodinámico de las turbinas de vapor.

Si los cambios en la energía cinética y potencial (presión y temperatura)

del fluido de trabajo no son considerados, el calor transferido y el trabajo

pueden representarse por áreas en el diagrama.

El área comprendida por los puntos a-1-2-3-b-a representa el calor

transferido al fluido de trabajo, mientras que el área comprendida por los

puntos a-1-4-b-a representa el calor transferido desde el sistema. El trabajo

neto realizado está representado por el área comprendida por los puntos 1-

2-3-4-1 y es la diferencia entre el calor transferido al fluido de trabajo y el

calor transferido desde el fluido de trabajo.

CENTRALES DE VAPOR

194

La relación entre el calor transferido al fluido de trabajo (qA) por unidad

de masa y el trabajo neto realizado (Wnet) por unidad de masa se conoce

como eficiencia térmica.

net A lter ter

A A

W q qo

q q

Fig. 6.8 Esquema del ciclo básico de las turbinas de vapor.

6.7 MODIFICACIÓN AL CICLO BASICO DE LAS TURBINAS

DE VAPOR

6.7.1 CICLO DE RECALENTAMIENTO.

Si para aumentar la eficiencia del Ciclo Rankine se recurre a la posibilidad

de aumentar la presión durante la adición de calor, habrá un aumento en el

contenido de humedad del vapor cuando este se expanda en las últimas

etapas de una turbina

Para aprovechar el incremento en la eficiencia con presiones mayores y

evitar la formación de humedad al final de la expansión, el vapor es

extraído en su totalidad en una etapa de presión intermedia y recalentado

en la caldera hasta una temperatura media llevándolo posteriormente a una

nueva expansión.

CENTRALES ELÉCTRICAS

195

Fig. 6.9 Diagrama T-s del ciclo termodinámico de las turbinas de vapor

con recalentamiento.

En el ciclo Rankine ideal con recalentamiento, el vapor se expande

isentrópicamente de 3 a 4 y de 5 a 6 y se recalienta a presión constante de

4 a 5

El calor suministrado (qA) y removido (ql) del vapor de agua por unidad

de masa será respectivamente:

1 2

3 2 5 4

6 1

( ) ( )

( )

A A A

A

l

q q q

q h h h h

q h h

Siendo 1 2A Aq y q el calor suministrado en la caldera y en el

recalentador respectivamente.

El trabajo bruto por unidad de masa desarrollado en la expansión del

vapor está dado por:

3 4 5 6( ) ( )bruW h h h h

Y el trabajo neto del ciclo por cada unidad de masa de vapor es:

CENTRALES DE VAPOR

196

3 4 4 5

3 4 5 6 2 1

( ) ( )

( ) ( ) ( )

net

net

W h h h h Wb

W h h h h h h

La eficiencia térmica del Ciclo Rankine ideal dada por la relación entre el

trabajo neto y el calor de adición, puede calcularse como:

3 4 5 6 2 1

3 2 5 4

( ) ( ) ( )

( ) ( )

netter

A

ter

W

q

h h h h h h

h h h h

En un proceso de expansión real con recalentamiento es necesario tener en

cuenta que el vapor no se expande isentrópicamente y que ocurren

pérdidas de presión en la tubería del recalentador. Estos fenómenos se

representan en el diagrama T-s.

Fig. 6.10 Diagrama T-s del ciclo termodinámico real de las turbinas de

vapor con recalentamiento.

Debido a que la expansión del vapor es irreversible entre los puntos 3 y

CENTRALES ELÉCTRICAS

197

4’, el vapor que es extraído de la turbina entra en el recalentador en el

estado 4’ y le suministra calor hasta dejarlo en el estado 5. El calor real

suministrado en el recalentador (qAγ) por cada unidad de masa de vapor

será:

5 4'Aq h h

El proceso efectuado por la bomba para aumentar la presión del fluido de

trabajo en condiciones reales es irreversible. A la salida de la bomba el

fluido tendrá una mayor entropía y el trabajo requerido (Wb) será mayor

que en condiciones ideales e igual a:

2' 1Wb h h

Por lo tanto, el calor real suministrado al vapor (qAγ) por cada unidad de

masa será:

3 2' 5 4'( ) ( )Aq h h h h

En condiciones reales el vapor se expande de (h3) a (h4') y después de

recalentado, se expande de (h5) a (h6'). Ambos saltos de entalpía son

menores que en condiciones ideales para las mismas presiones y sin duda

el trabajo bruto desarrollado por la turbina por unidad de masa de vapor

será menor e igual a:

3 4' 5 6'( ) ( )W h h h h

El trabajo neto del Ciclo Rankine en condiciones reales por cada unidad

de masa será:

( ) 3 4' 5 6' 2' 1( ) ( ) ( )netW h h h h h h

La eficiencia térmica real del Ciclo Rankine para condiciones reales podrá

calcularse como:

CENTRALES DE VAPOR

198

( )

( )

3 4' 5 6' 2' 1( )

3 2' 5 4'

( ) ( ) ( )

( ) ( )

net

ter

A

ter

W

q

h h h h h h

h h h h

El trabajo realizado por la bomba, sea real o ideal, es mucho menor

comparado con el trabajo producido por la turbina y puede ser

despreciado.

6.7.2 CICLO REGENERATIVO.

Esta modificación al ciclo básico, consiste en extraer una parte del flujo de

trabajo en varias etapas intermedias de la turbina y pasarla por

calentadores, en los cuales el vapor cede su calor al agua que sale del

condensador para elevar su temperatura.

En el ciclo regenerativo normalmente se emplean calentadores de tipo

abierto y calentadores de tipo cerrado. En el de tipo abierto, el vapor y el

agua se mezclan equilibrando su temperatura, es menos costoso y tiene

mejores características de transferencia de calor que el de tipo cerrado. La

principal desventaja del calentador abierto es la necesidad de utilizar una

bomba para elevar la presión del líquido saturado que entra en el

calentador. Los calentadores abiertos se conocen como tanques

desaireadores porque en ellos se expulsan los gases presentes.

En los calentadores cerrados el vapor extraído no se mezcla con el líquido

que viene del condensador y por lo tanto no requieren entrar al calentador

con la misma presión. El líquido fluye por una tubería a través de la cual

recibe el calor cedido por el vapor extraído de la turbina. El vapor que se

condensa en las paredes externas de los tubos puede bombearse a la línea

de agua líquida, llevarse a un calentador abierto de menor presión o

directamente al condensador.

En la actualidad, las turbinas de altas presiones de entrada se construyen

con 5 a 7 extracciones parciales en etapas intermedias y con 8 a 9 en

aquellas con parámetros supercríticos. Las turbinas que trabajan en un

rango de presiones medianas suelen construirse con 2 a 4 extracciones

parciales

CENTRALES ELÉCTRICAS

199

Fig. 6.11 Ciclo Regenerativo

Fig. 6.12 Ciclo Regenerativo con dos calentadores cerrados y uno abierto

Para determinar la eficiencia térmica de este ciclo, es necesario calcular el

trabajo neto desarrollado (Wnet ) y el calor adicionado (qA ) por unidad de

masa de vapor.

El trabajo neto desarrollado por unidad de masa será:

CENTRALES DE VAPOR

200

WbWtWnet

siendo (Wt) el trabajo de la turbina y (Wb) el trabajo de las bombas por

unidad de masa.

El trabajo producido por la turbina por unidad de masa puede calcularse

así:

))(1(

))(1())(1()(

54321

432132121

hhmmm

hhmmhhmhhWt

y el trabajo de las bombas como:

BA WbWbWb

)())(1( 10116821 hhhhmmWb

El trabajo neto también puede calcularse como la diferencia entre el calor

suministrado al sistema (qA) y el calor removido del sistema (qL ) por

unidad de masa. El calor suministrado al sistema será:

)( 121 hhqA

El calor removido del sistema será:

))(1())(1( 61421145321 hhmmhhmmmqL

Por lo tanto,

))(1())(1()( 61421145321121 hhmmhhmmmhhWnet

La eficiencia térmica del ciclo está dada por:

121

61421145321121 ))(1())(1()(

hh

hhmmhhmmmhh

q

W

net

A

netnet

CENTRALES ELÉCTRICAS

201

La cantidad de vapor que debe tomarse en cada extracción parcial puede

determinarse a partir de la cantidad de energía térmica que requiere ser

transferida en los calentadores al líquido que sale del condensador.

De acuerdo al principio de conservación de energía, el calor cedido por el

vapor es igual al calor absorbido por el líquido por cada unidad de masa

en el primer calentador cerrado, es decir:

)()( 11121521 hhhhm

Aplicando el mismo principio para el segundo calentador cerrado y para el

calentador abierto:

))(1()( 89211343 hhmmhhm

))(1()()( 91021101611032 hhmmhhmhhm

Si se desprecia el hecho de que el líquido entra algo subenfriado a los

recalentadores y que es una buena aproximación decir que:

13 9 12 15 11 10 8 6; ; ; ;h h h h h h h h

La cantidad de vapor tomada en cada extracción parcial por cada unidad

de masa de vapor puede calcularse con un sistema de ecuaciones:

)()( 10151521 hhhhm

))(1()()( 131021101611032 hhmmhhmhhm

))(1()( 613211343 hhmmhhm

6.8 TURBINA DE VAPOR6

Una turbina de vapor es una turbomáquina motora, que transforma la

energía de un flujo de vapor en energía mecánica a través de un

intercambio de cantidad de movimiento entre el fluido de trabajo

(entiéndase el vapor) y el rodete, órgano principal de la turbina, que

cuenta con palas o álabes los cuales tienen una forma particular para poder

6 www.wikipedia

CENTRALES DE VAPOR

202

realizar el intercambio energético. Las turbinas de vapor están presentes

en diversos ciclos de potencia que utilizan un fluido que pueda cambiar de

fase, entre éstos el más importante es el Ciclo Rankine, el cual genera el

vapor en una caldera, de la cual sale en unas condiciones de elevada

temperatura y presión. En la turbina se transforma la energía interna del

vapor en energía mecánica que, típicamente, es aprovechada por un

generador para producir electricidad. En una turbina se pueden distinguir

dos partes, el rotor y el estator. El rotor está formado por ruedas de álabes

unidas al eje y que constituyen la parte móvil de la turbina. El estator

también está formado por álabes, no unidos al eje sino a la carcasa de la

turbina.

Fig 6.13 Rotor de una turbina de vapor producida por Siemens,

Alemania.

El término turbina de vapor es muy utilizado para referirse a una máquina

motora la cual cuenta con un conjuntos de turbinas para transformar la

energía del vapor, también al conjunto del rodete y los álabes directores.

CENTRALES ELÉCTRICAS

203

6.9 CLASIFICACIÓN

Existen las turbinas de vapor en una gran variedad de tamaños, desde

unidades de 1 hp (0.75 kW) usadas para accionar bombas, compresores y

otro equipo accionado por flecha, hasta turbinas de 2,000,000 hp

(1,500,000 kW) utilizadas para generar electricidad. Hay diversas

clasificaciones para las turbinas de vapor modernas, y por ser

turbomáquinas son susceptibles a los mismos criterios de clasificación de

éstas. Por otro lado, es común clasificarlas de acuerdo a su grado de

reacción:

Turbinas de Acción: El cambio o salto entálpico o expansión es

realizada en los álabes directores o las toberas de inyección si se

trata de la primera etapa de un conjunto de turbinas, estos

elementos están sujetos al estator. En el paso del vapor por el

rotor la presión se mantendrá constante y habrá una reducción de

la velocidad.

Turbinas de Reacción: La expansión, es decir, el salto entálpico

del vapor puede realizarse tanto en el rotor como en el estator,

cuando este salto ocurre únicamente en el rotor la turbina se

conoce como de reacción pura.

6.10 PRINCIPIO DE FUNCIONAMIENTO

La ecuación general de las turbomáquinas fue hallada por Euler. La forma

para el trabajo por unidad de masa que atraviesa el rotor de las

turbomáquinas motoras axiales es:

)coscos( 2211 ccuL

donde u es conocida como velocidad periférica y es la velocidad lineal del

rotor, c1 y c2 son las velocidades absolutas del fluido de trabajo antes y

después de pasar por el rotor respectivamente, α1 y α2 son los ángulos

entre la velocidad absoluta y la velocidad periférica antes y después de

pasar por el rotor. Si introducimos el concepto de velocidad relativa ,

que es la velocidad del fluido respecto al rodete, y definimos el ángulo β

como aquél que existe entre la velocidad periférica y podemos

reescribir la ecuación anterior, por propiedades del triángulo como:

CENTRALES DE VAPOR

204

22

2

1

2

2

2

2

2

1 wwccL

Ahora escribamos la primera ley de la termodinámica para un balance de

energía del fluido de trabajo en su paso por el rotor, suponiendo a éste un

proceso adiabático:

22

2

2

2

1 cchL

Recuérdese que consideramos que L es definido positivo.

2222

2

2

2

1

2

1

2

2

2

2

2

1 cch

wwcc

Encontramos así que el cambio entálpico es igual al cambio de los

cuadrados de la velocidad relativa:

2

2

1

2

2 wwh

6.11 ABASTECIMIENTO DE VAPOR Y CONDICIONES DE

ESCAPE

Estas categorías incluyen turbinas condensadoras, no condensadoras, de

recalentamiento, extracción e inducción.

Las turbinas de No condensación o de contrapresión son más ampliamente

usadas para aplicaciones de vapor en procesos. La presión de salida es

controlada por una válvula reguladora para satisfacer las necesidades de

presión en el vapor del proceso. Se encuentran comúnmente en refinerías,

plantas de papel y pulpa y en instalaciones de desalinización, donde se

dispone de grandes cantidades de vapor de proceso a baja presión.

Las turbinas condensadoras se encuentran comúnmente en plantas de

potencia eléctrica. Estas turbinas expelen vapor en estado parcialmente

CENTRALES ELÉCTRICAS

205

saturado, generalmente con calidad mayor al 90%, a una presión bastante

inferior a la atmosférica hacia un condensador.

Las turbinas de recalentamiento también son usadas casi exclusivamente

en plantas de potencia eléctrica. En una turbina de recalentamiento, el

flujo de vapor sale de una sección a alta presión de la turbina y es

regresado a la caldera donde se le vuelve a sobrecalentar. El vapor

entonces regresa a una sección de presión intermedia de la turbina y

continúa su expansión.

Las turbinas de extracción se encuentran en todo tipo de aplicaciones. En

una turbina de extracción, el vapor es liberado en diversas etapas y

aprovechado en distintos procesos industriales, también puede ser enviado

a calentadores de agua para mejorar la eficiencia del ciclo.

Fig. 6.14 Partes de una turbina de vapor