CALCULO, DISEÑO Y CONSTRUCCION DE HORNO DE ARCO …4.2.3 C&lculo de la tenst6n calor'fica de los...

Transcript of CALCULO, DISEÑO Y CONSTRUCCION DE HORNO DE ARCO …4.2.3 C&lculo de la tenst6n calor'fica de los...

-

CALCULO, DISEÑO Y CONSTRUCCION DE HORNO DE ARCO ELECTRICO PARA FUNDIR ACEROS CON CAPACIDAD DE 30 KILOS

TOMO UNO

GRACIELA PALACI8S PANESSO HECTOR GERMAN PANTOJA OLAVE ALVARO ALFREDO PANTOJA OLAVE

Trabajo de Grado presentado como requisito parcial para optar al título de Ingenieros Electricistas e Ingeniero Mecánico.

Directores Ing. HERNAN ASTUDILLO B Ing.ROBERTO NAVARRO S. Ing.HIDOLFO SATIZABAL G. Ing.HECTOR SANCHEZ

CORPORACION UNIVERSITARIA AUTO NOMA DE OCCIDENT PROGRAMAS DE INGENIERIA ELECTRICA y MECANICA

CAL!, 1985

-

..J

I

:-''\c¡ (\ f\ ¡ '-- "-.J

+

Ca1i, mayo de 1985

Aprobado por el comite de trabajo de Grado en cumplimiento de los requisi tos exigidos por la Corporaci6n Uni versitaria Autonoma de Occidente, para optar al título de Ingeniero Mecanico e Ingenieros Electricistas.

Presidente del Jurado

Jurado

Juradd

ii

-

DEDICATORIA

Dedicamos el presente trabajo al Ingeniero Héctor Sánchez, por su afán desinteresado de colaboración y ayuda para el desarrollo cien tífico de los laboratorios de Fundici6n de la Corporación Universi taria Aut6noma de Occidente.

iii

-

AGRADECIMIENTOS

Los autores expresan sus agradecimientos :

A LUIS ENRIQUE CRUZ, Gerente y propietario de Confecciones Eléctricas.

A ALFONSO MALDONADO, Ingeniero Metalúrgico, Profesor de Metalurgia de la Universidad Industrial de Santander.

A ALVARO NINCO, Ingeniero Metalúrgico, Superintendente de Metalmetalco.

A HECTOR SANCHEZ, Ingeniero Metalúrgico, Profesor de Metalurgia de la Corporaci6n Universitaria Aut6noma de Occidente.

A HERNAN ASTUDILLO BURBANO, Ingeniero Electricista, Profesor de la Corporaci6n Universitaria Autónoma de Occidente.

A ROBERTO NAVARRO SANCHEZ, Ingeniero Electricista, Profesor de la Corporaci6n Universitaria Aut6noma de Occidente.

A HIDOLFO SATIZABAL, Ingeniero Mec§n;co, Profesor de la Corporaci6n Autónoma de Occidente

A HECTOR BARRAGAN, Gerente y Propietario de Fundicol.

A SIDERURGICA DEL PACIFICO S.A.

A CEMENTOS DEL VALLE S.A., Y a todas aquellas personas que en una u otra forma colaboraron en la realizaci6n del presente trabajo.

;v

-

TABLA DE CONTENIDO

INTRODUCClON .~·~· ... It"'···.'·'.····~·'.·'·····''!II!,·e:''·'····

pág

1

1. CONCEPTOS GENERALES DE LOS HORNOS DE ARCO ELECTRICO .•..• 5

1.1 GENERALtDADES ...•....•.. ~ .••.... e: •••• ~ •• ,.~.,,~ ••••••••• 5

1.1.1 Hornos de resistencia ,............................... 5

1.1.2 Hornos de arco eléctrico .••.•.•...•.••...••••.•...•.. 5

1.1.3 Hornos eléctricos de Inducción .•••••.•••••.••.•••••.• 5

1.2 CONFORMACION HORNOS DE ARCO ELECTRICO .••••...•..•...... 7

1.2.1 Hornos de arco eléctrico.............................. 7

1.3 SISTEMAS PARA PRODUCIR EL ARCO ....••••..•..•.•.•••....• 7

2. COMPONENTES DE HORNO DE ARCO ELECTRICO MONOFASICO ...... 10

2.2 BASCULACION DE CUBA .........•..•....•.•••.•.•.•..•..•.. 10

2.3 ELECTRODOS DE LOS HORNOS DE ARCO ELECTRICO ............. 12

2.4 SISTEMA ELECTRICO DE LOS HORNOS DE ARCO MONOFASICO •.... 12

2.5 BRAZOS PORTELECTRODOS •...•.......•.....••........•..... 13

2.6 MASTILES ·,,··.··· .. ·········,··~·····~·'!,t~· ... ··.·.···· 15 3. CALCULO, DISEÑO Y CONTRUCCION DEL CRISOL •••••..•.•.••..• 16

3.1 CALCULO DEL VOLUMEN DEL BAÑO HASTA EL LIMITE INFERIOR DE LA VENTANA DE CARGUE ................................... 16

3.2 DETERMINACION DE LAS DIMENSIONES DEL HORNO DE CARCAZA el L 1 N o RICA . ti! , ••••••••••••••••••••••••••••• ti! • • • • • • • • • • • • 17

3.2.1 Cálculo del diámetro superior de la bóveda ., .•.••.••. 19

v

-

3.2.2 Cálculo espesor de la coraza cilíndrica •••••••••••••••• 22

3.2.3 Calculo de la altura del crisol con respecto a la altufá de la colada ••••••••••••••••••••••••••••••••••••••••• 22

3.2.4 Cálculo espesor del refractario .... ~ ........ ~ ........ 3.2.5 Cálculo promedio de alturas para la colada ............ 3.2.6 Cálculo diámetro de la coraza .......... , ............. 3.2.7 Cálculo diámetro exterior de la coraza ••••••••• ti •••••

3.3 CORAZA DEL HORNO ~ CONSTRUCCION , .. , .. ~ ................ 3.3.1 Sistema de basculaci6n ...... ,!,.!." ••.• ~ .• , ......... .

3.4 SELECCION DE REFRACTARIO "." •• ~,.,. •• 'P •• , ••••••••••••••

23

24

24

24

26

29

33

3.4.1 Propiedades del refractario .~~....................... 39

3.5 CALCULO DE LA CUPULA ••••••••••••••••••••••••••••••••••• 43

3.5.1 Sistema de cúpula móvil •••••••••••••••• , •••••••••••• , 45

3.5.2 Revestimiento de la cOpula •••••••••••••••••••••••••• 45

3.5.3 Cálculo de la longitud del arco de la cOpula· ••••••••• 45

3.5.4 Cuando se tiene ventana de cargue .. ~ .. , . , , ......... . 3.6 DETERMINACION DEL ESPESOR DEL REFRACTARIO

3.6.1 Cálculo de las paredes ,~ ••••• ~." ••••• ,., •• ,Ii!' ••• " •••

46

50

50

3.6.2 Espesor crftico del refractario ••••••••••• ~ ••••••••••• 55

3.6.3 P€rdidas de calor del crisol ..... " ..... , .... , ....... . 56 3.6.4 Bóveda •••••••••••••••••••••••••••••••••••••••••••••••• 57

3.6.5 Profundidad del baño ••••••• ~ •••••••• ~ •••••• ~ ••••••••• 61

3.6.6 Mantenimiento y reparación del refractario ~ ••••••••••• 61

3.6.7 Cálculo del peso más conveniente de la fusión •••••••• 63

3.7 CALCULO TRANSFERENCIA DE CALOR EN EL HORNO ••••••••••••• 64

3.7.1 Parámetros para cálculo de la transferencia .~......... 69

3.7.2 Cálculos de las resistencias térmicas ••••••••••••••••• 71

vi

-

3.7.3 Flujo total de calor ••••••••••••••••••••••••••••••••••• 72

3.7.4 Caídas de temperatura en la transferencia •••••••••••••• 73

3.7.5 Temperaturas transferidas •••••••••••••••••••••••••••••• 73

3.7.6 Coeficiente de la transferencia de calor •••••••••••••••• 75

4. CALCULO, DISEÑO Y CONSTRUCCION DE ELECTRODOS Y SISTEMA DE REGULACION •••• ~ ••••• : •••••••••••••••••••••••••••••••••••• 76

4.1 GEf'tERAL TDADES DE LOS ELECTRODOS •••• p • • • • • • • • • • • • .. • • • •• 76

4.1.1 Disposici~n de los electrodos ••••••••••••••••••••••••• 76

4.2 SELECCION DEL TIPO Y DIAMETRO DE LOS ELECTRODOS •••••••••• 78

4.2.1 Condiciones para la selecci6n de los electrodos •••••••• 78

4.2.2 Di§metro de los electrodos •••••••••••••• ~ •••••••••••••• 79

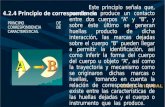

4.2.3 C&lculo de la tenst6n calor'fica de los electrodos , •••• 82

4.2.4 Diametro de des;ntegracH;n de 10s electrodos· nnp!n' 86

4.2.5 Desintegraci6n de acuerdo a la pared de revestimiento y del aislante •••••••••••••••••• ~ •••••••••••••••••••••••• 87

4.3 PORTAELECTRODOS ••••••• ~ ••••••••••••••••••••••• ~ ••••• , •• ~. 89

4.3.1 Cálculo del cable para los brazos portaelectrodos ••••••• 92

4.3.2 Selección de los cojinetes de rodamiento para brazos portaelectrodos ., .. , ........•.••..• ~ ..•.•••.•••....•.•• 97

4.3.3 Cálculo de poleas pararegulaci6n de brazos portaelectro dos •• ~, •••••••• , •• , ••••••••••••••••••• ~ •••• ~ ••••••••••• 99

4.3.4 Cálculo del peso para equilibrar brazos portaelectrodos 104

5. DISEÑO, CALCULO Y CONSTRUCCION DE ESTRUCTURA PARA HORNO DE ARCO ( MASTILES )~ ••••••••••••••• , •• :.~ ••••••••••••••••••• 108

5.1 PANDEO ELASTICO •• , ••• ~ •••••••••••••••••••••••••••••.••• 108

5.1.1 Comportamiento de pandeo elástico ~ ••••••••••••••••••••• lq9

5.1.2 Efecto de las condiciones en los extremos sobre el pandeo elástico de las columnas esbeltas •••••••• ~ ••••••••••••• 110

5,1.3 Aplicaciones de un factor de seguridad ••••••••••••• ~ ••• 113

vii

-

6. CALCULO, DISEAO y CONSTRUCCION DE UN TRANSFORMADOR PARA HOR NO DE ARCO , •.... " ..•.•..•••••. ~ .... ~ ..•.•.• , , . I! •• ~ ... ~ •••• 41 120

6.1 GENERALIDADES DE LOS TRANSFORMADORES ESPECIALES •....•.••• 120

6.2 DISEAO DE UN TRANSFORMADOR .••..•••••..•••..••••....••.••• 124

6.2.1 NGmero de espiras en bobina •.•••••••..•••••.••••.•••.••• 125

6.2.2 Densidad de corriente .••.•.• : •.•••.•• ~ ••.••..•••....••. 125

6.2.3 NGcleo y sus características de construcción ••...••..•. 126

6.2.4 Cálculo, dise~o y características de las bobinas .•...•• 131

6.2.5 Características de los devanados ••••.•.••.•.••.••••.••. 138

6.2.6 Características a plena carga de transformador ......... 140

6.3 DISEAO y CARACTERISTICAS DEL TANQUE •.••.••••.•..•••.•..•• 148

6.3.1 Area efectiva de refrigeración •.•• : ••...••••.•••.. ~ ...• 149

6.3.2 Elevación aproximada de la temperatura de aceite oC •.•. 149

6.4 CORRIENTE DE CORTO CIRCUITO •••••••.•.••••••••.••••••••..• 151

6.5 RESUMEN ....•.•.....•...•••••••.•..••.•••••••••••.•••••••• 152

6.5.1 Devanados ...................... '11 •••••••••••••• " •••••• 152

6.5.2 Circuito magnªtico •..••..•..••••.•..•••••.•.•.•••..••. 153

6.5.3 Eficiencia y corriente de excitación •.•.........•.••..• 154

6.5.4 Regulación ........ " .. , .. ~ ..... '! •• ~ •••••• , •• '! ••••••••••• 154

6.5.5 Diseño de tanque - Elevación de temperatura .•••••••.... 154

6.6 FORMULAS UTILIZADAS Y DEDUCCIONES ••.•.•.••...••.••.•••... 155

6.6.1 Deducción 1 11 •• " , • , ........ , ••• , ... t! • " , '! , • ~ " ..... " • " ••• " • -155

6.6.2 Deducción 2 · . , " ..... " , . ~ . " . " " ..... , • .. , .. · .. " " . , " " " .. . 155

6.6.3 Deducción 3 ··········,'!···'iI!········· .. ·~··········· .. ··156 6.6.4 Deducción 4 · " ... " ,. . " " " ........ " ... " " , ...... " " . " . " ..... . 156

6.6.5 Deducción 5 · ........ '" ........ , . · , . ~ . ~ , .. · · .. • .. , ... . ·159

viii

-

1. CALCULO Y DISE~O DE REACTOR PARA HORNO DE ARCO ELECTRICO •. 160

7.1 GENERALIDADES •.....•.••..••...•.•. ~ .•• ~.'!I!! •••••••• , ••• tII! •• 160

7.2 CALCULO, DISEÑO Y CONSTRUCCION DEL NUCLEO DEL REACTOR .•.. 160

7.2.1 Dimensiones del núcleo reactor •.•.•••.•..••.•.•••••.•.• 160

7.3 CALCULO Y DISE~O DE DEVANADO EN CONDUCTOR DE COBRE ..••••. 170

7~3.1 Número de espiras del devanado ....•....•••.•...•.•••..• 17Q

7,3.2 Longitud media de espira ............................... 172

7.3.3 Devanado y cálculo .•...•••..•.•..••• : •.••.•.••••.•.•.• 172

7.4 CARACTERISTICAS ELECTRICAS DE REACTOR ••••••••••.••.....•. 174

7.4.1 Resistencia efectiva de bobina ...•...••..•.•.••.•...•.• 175

7.4.2 Potencia absorbida por bobina = Po ..•..•..•.....•..•.. 175

7.4.3 Datos que sirven para el cálculo de parámetros eléctricos175

7.4.4 Circuito equivalente para bobina de reactor (Figura 58) , del diagrama vecotial de bobina choque ( Figura 59 ) ... 176

7.4.5 Condiciones magnéticas en el núcleo .•..•.•.•.•...•...•. 181

7.5 ENTREHIERRO DE LA BOBINA DE CHOQUE ..••...•..•..•.•...•.•. 181

7.5.1 Efectos de un entrehierro .•••.......•..•.••....•.....•. 181

7.5.2 Efectos del entrehierro en los parámetros en bobina del re a e t o r . " " " .• ~ lit " • • • • • • • ~ • ~ • ~ ~ • I!' • • • ': • • • • • • • • • • • • • • • • • •• 182

7.6 EFECTOS DE LOS TAPS EN LA BOBINA DE CHOQUE •.•..•.....•... 190

7.6.1 Los cálculos para cada Tap ........................... 190

8 •. PROCEDIMIENTOS DE LOS CALCULOS DE LAS CARACTERISTICAS ELEC TRICAS DEL HORNO ••.•.•.. ti! ••• " ••••••••••••••••• " •••••••••• 197

8.1 CARACTERISTICAS y DIAGRAMAS ELECTRICAS ••.••............. 197

8.2 CALCULO Y CONSTRUCCION DE LOS DIAGRAMAS DE TRABAJO DEL HORNO .,. ~ ................................ " ••.••••...••••• •• 204

8.3 ELECCION DE LOS REGIMENES DE TRABAJO PARA EL PERIODO DE FUSION y PARA EL PERIODO DE AFINO ........................ 209

ix

-

p.3.1 Periodo de Fusi6n .•••.•• , ..• , ..••.•.•••••.•........• , 209

8.3.2 Periodo de Afino ...••...•.••.•.••.••.•••..•••.••.... 210

9. CALCULO Y CONSTRUCCION DEL DIAGRAMA DE LAS CARACTERISTICAS ELECTRI CAS DEL HORNO •..•.......••.•••.••.••..••..••.••.•.. 213

9.1 PERIODO FUS ION - FIGURA 62 .............................. 213

9.1.1 Características elªctricas y diagrama •.. ~ •...•..••...... 213

9.1.2 Cálculo y construcci6n de los diagramas de trabajo del horno periodo de fusi6n Figura 62 superior •••. ;; •.•••.• 229

9.2 PERIODO DE AFINO FIGURA 65 •.•.•••..••• ; ••••..•••••..• ; .• 236

9.2.1 Características elªctricas de diagrama •• ; •. ~ •••...•.... 236

9.2.2 Cálculo y construcción de los diagramas de trabajo del . horno para el periodo de afino ~ Figura 65 •.••.••..•.••• 252

9.3 ELECCION DE LOS REGIMENES DE TRABAJO PARA EL PERIODO DE FUS ION t ~ ••• , • 4! •• 11 '! 4! t • " • ~ ~ •••• ~ ~ , ... 11) ~ I!: "! ! , •• ~ " • ~ •••••• ~ • • •• 259

9.3.1 Período de fusi6n _t'! ••• ,., •• !I!, •••••••••••• t •••• e ••• ~ •• 259

9.3.2 Para el periodo de Afino .•.•..••.•...•.•.•..••..•....•.. 260

9.4 POTENCIA MEDIA DE LOS ARCOS ELECTRICOS .•..•••......•.•... 261

9.5 PRODUCTIVIDAD ESPECIFICA DEL HORNO = Q .•••..•.••.•..•...• 263

10. PRINCIPIOS ELECTRICOS FUNDAMENTALES DEL HORNO DE ARCO .•.• 265

10.1 KILOVOLTIOS .. AMPERIOS ( POTENCIA APARENTE) (KVA ) = S •. 265

10.2 POTENCIA REACTIVA= Q (KVAR) •.•.•..••••..••••..••.•.. 265

10.3 POTENCIA DE LAS PERDIDAS ELECTRICAS DEL HORNO ( Ppe ) KW. 266

10.4 POTENCIA DEL ARCO ELECTRICO t POTENCIA UTIL )= Pa KW .•.. 266 10.5 FACTOR DE POTENCIA ( COS 0 ) y EL VOLTAJE DEL ARCO .•.•.• 266

10.6 SISTEMA DE ALIMENTACION ELECTRICA •.••....••...•....•..•. 267

10.7 REACTANCIA y RESISTENCIA DE FASE DEL HORNO DE ARCO •..••• 269

10.7,1 Reactancia de Fase .•.....•.•....•..•..•.•.....•..•.••• 269

10.7.2 Resistencia de Fase ····'!!,,·.·,tI'!, .. !!"'t!~t·!···,,··.,· 272

x

-

10.8 MEDICIONES GUIAS PARA EL OPERARIO .•••••••••.•.••.••.•• ,.272

10.9 PROTECCION DE TODO EL SISTEMA ••.••..•••• ,~~ ••.••••..•.•. 272

xi

-

LISTA DE TABLAS Pago

TABLA 1. Valores del peso de la carga y el tipo de revesti mi'ento ~~.~ ••••••••••• ~.~ •• ~ •• ~ ••• ~.~~ ••••• ~.... 18

TABLA 2. Capacidad de la carga cuando se trata paredes . de bloque •••••••••••••••• ~ ••• ~.: ••• ~ •••• ~......... 25

TABLA 3. Composición qU1mica de los revestimientos más usua les en porcentaje ••••••••••••••••••••••••••• ~.. 40

TABLA 4. Análisis qu'mico y caractertsticas ffsicas del re fractario •••••••••••• ~ ••••• :................... 41

TABLA 5. Factor para revestimiento de la cúpula •• :........ 46

TABLA 6. Capacidad nominal del horno según ventana de cargue 47

TABLA 7.

TABLA 8.

TABLA 9.

TABLA 10.

TABLA 1l.

TABLA 12.

TABLA 13.

TABLA 14.

Capacidad nominal del horno según espesor del ais ~.ante •••••••••••••••• !' •••••••••••••••••••••••••

Capacidad nominal del horno de acuerdo al espesor del revestimiento y el aislante •••• : •••••••••••

Propiedades de los no metales .................... .

Capacidad nominal deñ horno y el revestimiento bá sico y ácido •••••••••••••••••••••••••••••••••••••

Propiedades ffsicas de metales y no metales ••• ~ ••

Valores del diámetro de electrodos según densidad de corriente ••••••••••••••• ~: ••••••••••••••••••••

Valores del diámetro de los electrodos según inten sidad de la corriente ••••••••••••••••••••••••••

Capacidad del horno según la distribución de poten cia ........................................ ~ .. .

xi i

51

52

52

65

70

80

81

84

-

TABLA 15. Valores del diámetro del electrodo segan su desin t .~ . 88 egraclon ••••••••••••••••••••••••••••••••••••••• ,

TABLA 16. Constantes elásticas ••••••••••••••••••••••••••• 95

TABLA 17. Cable de acero bajo especificaciones internacio na 1 es ••••••••••••••••• ~ ••••••.•••• ~ ••••• ~ •••••••• 96

TABLA 18. Caracterfsticas del rodamiento selecciona.do •••••• 100

TABLA 19. Valores del gasto Gtil de energia en el perfodo de Afino para hornos con revestimiento básico •••• 262

xiii

-

FIGURA l.

FIGURA 2.

FIGURA 3.

nGURA 4.

FIGURA 5.

FIGURA 6.

FIGURA 7.

FIGURA 8.

FIGRUA 9.

FIGURA 10.

FIGURA 11.

FIGURA 12.

LISTA DE FIGURAS

Stas sano ................................•.•.. ' ...

Horno de Arco Indirecta Basculante ...•••.•..••.••

Pág.

9

9

Horno de Arco Girod ....•.•...•..............•... 9

Corte frontal superior crisol ................... 11 Flujo de corriente ............. ,. ........ ~ ...... . 14 Dimensiones del horno de coraza cilfndrica .•.•.•. 20

Angulo de inclinación del crisol •..•.•.•........• 21

Dimensiones del crisol ••••••...•.•....•.....•••. 21

Coraza del Horno y Cúpul a ......•.•••....•....•... 28

Longitud de la coraza del Horno ...•.....•..•••... 28

Di ámetro de 1 a tapa de 1 a coraza •.•......•.••.... 28

Aro para cúpula refractaria 30 . ......... ,. .......... . FIGURA 13. Tapa inferior de la coraza ..•..•........••.•.... 30

FIGURA 14. Sistema de soporte para la basculadón ...•..•.... 32

FIGuRA 15. Sistema de basculación estilo Chumacera ...•.•...•. 32

FIGURA 16. Espesor de pared Vs. Diámetro ..••••.........•.... 35

FIGVRA 17. t1agnesita Vs. óxido de calcio .................... 42

FIGURA 18. Revestimiento tipo de un horno de arco Horno Básico 44

FIGURA 19. Sistema de levante giro y revestimiento de la cúpula 48

FIGURA 20. Diseno semiesf~rico ............•......••••••..... 54

xiv

-

FIGURA 21. Distancia recomendada entre la semiesfera y la sQlera .t!.~ ............... ' ............... ~ .. ~ ... 59

FI GURA 22. A ltura. de 1 a semi es fera con respecto a 1 a cú pula ........................ ~~ .................. " 60

FIGURA 23. Diámetro del horno Vs. profundidad del bano ...•... 62

FIGURA 24, Capas coaxiles en contacto térmico ..•.••••.••.••. 66

FIGURA 25. Disposición de electrodos ......................... 77

FIGURA 26. Angulo de desgaste de los electrodos 89A

FIGURA 27. Brazo portaelectrodos ..•......••.•.••..•.•..•.... 91

FIGURA 28. Conductor de la corriente ~l electrodo .•••.•.... 91

FIGURA 29. Brazos portelectrodos y sistema de sujección •..••. 91

FIGURA 30. Sección transversal uniforme del cable ••..•..•..• 93

FIGURA 31. Tracciones uniformemente distribuidas del cable .•• 93

FIGURA 32. Cojinete de bolas ...•••...•.•..•••.•.•.••.....••• 93

FIGURA 33. Corte de polea .•.... ~ .....•..••.••..•.•.••...•.. 103

FIGURA 34. Vista lateral .....••••••••.•...•.....••.•....... 103

FIGURA 35. Equilibrio de brazoS portelectrodos .•....•...•.•. 107

FIGURA 36, Efecto de las condiciones en los extremos sobre el comportamiento elástico de las columnas es beltas .. " ........ ~ ............ , ............... 111

FIGURA 37. Sistema de mástiles empotrados con tornillos ..•.• 116

FIG.URA 38. peso de la carga sobre la polea •.•..•....•••••••. 116

FIGURA 39. Estructura de mástiles ..•......•.•....•..••...•• 117

FICURA 40. Sección rectangular de un solo escalón del núcleo.122

FIGURA 41, Curva de p~rdidas del nac1eo •••....•.....•....•... 123

FIGURA 42, Núcleo ensamblado del transformador •.••....••..• 127

FIGURA 43. Núcleo de hierro y sus medidas ..•..•.....•.•.•... 129

FIGURA 44. Esquema que muestra las dimensiones del nOcleo, su ventana y camino magnético, ...•..••.••.•..... 130

xv

-

FIGURA 45. Corte secci6n devanados y el aislamiento enla abertura de la ventana •...........•.•..•• 132

FIGURA 46. Esquema de transformador y prueba de corto circuito ........................... 4!~ •••••••••• "141

FIGURA 47. Curva para obtener corriente de excitación

FIGURA 48.

FIGURA 49.

prlmarla ....................................... 145

Obtención de corriente para magnetizar el núcleo ................... _ .................... .

Esquema que muestra el arreglo ó disposición de las bobinas y el aislante sobre el nQclea rectangul ar ............... , ............................................... ..

146

150

FIGURA 50. Sección del devanado del transformador •....•... 157

FIGURA 51. Diámetro de la circunferencia circunscrita alnOcleo .••.•...........•..•.••..•..•.••.••••. 162

FIGURA 52. Coeficiente de utilización del reactor a 60 Hz .•• 163

FIGURA 53. Anchura relativa de ventana .......•..•.......•.. 165

FIGURA 54. Dimensiones del núcleo .••......•.........••.... 166

FIGURA 55. Características de pérdida en el núc1eo para flujo sinusoidal •••••.•...••.•..••..•••.•••.•.. 169

FIGURA 56. Características de volt - amper reactivos para flujo sinusoidal •.•••••••.•.•.•••.••••..•.• 171

FIGURA 57. Bobina de choque ............ ·~.,.·.·.···.·.···t 173 FIGURA 58. Circuitos equivalentes para una bobina con

nOcleo de hierro •. , ..•..•• , •.••.••..•.••.••...• 177

FIGURA 59, Diagrama vectorial para una bobina con núcleo de hierro ...•••.•..• , .••••••.•.••••••••. 177

FIGURA 60. Curva de imanación normal en c.c. del acero de la Figura 61 y construcción gráfica para determinación del Hcc. • .••..•.•..••.•.•.••••.•• 184

FIGURA 61. Características de permeabil idad incremental •.•• 186

FIGURA 62. Características eléctricas del horno y diagrama de trabajo período de fusión .................... 198

FIGURA 63. Valores calculados ya obtenidos de X y 1( para hornos de arco eléctrico. ..................... 199

xvi

-

FIGURA 64. Valores de potencia de p~rdidas ca16ricas para hornos de arco eléctrico con revesti miento básico ................................... 206

FIGURA 65. Características eléctricas del horno, dia grama de trabajo período de afino, .•.... ·····•··· 200

FIGURA 66. Diagrama unifilar ...........•....•........•.... 268

FIGURA 67 Esquema para deducir la reactancia de fase •.•••. 270

xvii \~

-

LISTA DE PLANOS

pago

PLANO l. Disposición de la instalación del horno de arco •• 278

PLANO 2. Vista frontal y superior de brazos portaelectrodos ( ver disposición 1 instalación del horno } ••••••• 279

PLANO 3. Dimensiones y sistema de manubrl~o del crisol, corte frontal superior t ver disposiciÓn 2 de la instala ción del horno) ••••••••••••••••••••••••••••••••• 280

PLANO 4. Dimensiones de cOpul~ y eje de sujección y levante de cOpula ( ver disposición 3 de 1a instalaci6n -de 1 horno) • ~ • ~ ~ ~ •.•••••• ~ ••••••••• ~ • • . • • • • • • • •• 281

PLANO 5. Dimensiones de polea y eje superior para la trans misiÓn de movimiento a los brazos portaelectrodos ( ver disposición 4 instalación del horno de arco) .282

PLANO 6. Dimensiones de polea y eje para transmisión de mo vimiento a los brazos portaelectrodos ( ver dispo sición 5 de la instalación del horno) ........... 283

PLANO 7. Dimensiones de mastiles portaelectrodos ( ver dis posición 6 de la instalación del horno) ......... 284

PLANO 8. Eje para carreto de deslizamiento de la base porta electrodos ••••••••••••••••••••••••••••••••••••• 285

PLANO 9. Base de sujección de los portaelectrodos ( ver dis posición 7 de la instalación del horno) ••••••••••• 286

PLANO 10. Eje de vevante y sujección portaelectrodos ( ver disposición 8 de la instalación del horno) •••••• 287

PLANO 11. Platina y pivote de eje de sujección y levante de la cOpula ( ver disposición 8 de la instalación del horno) ........................................ 288

xviii

-

RESUMEN

El horno de arco elªctrico, tipo trifásico para acerras es un crisol

b coraza de tapa cerrada y revestimiento refractario, dentro del

cual se extienden dos electrodos de grafito, conectados a una fuente

monofásica de energfa el~ctrica a trav~s de agujeros en la tapa supe

rior ó bóveda.

En operaciones de carga, dentro de la coraza el material que contie

ne un alto porcentaje de hierro ó acero. Aglomerados prerreducidos

de mineral de hierro, hierro liquido de alto horno b cubilote, o

una combinación de ~stos materiales. Los arcos eléctricos se origi

nan entre cada uno de los electrodos y el material cargado. El ca

lar generado en los arcos a una muy elevada temperatura, en el rango

de 1.500 a 2.500 oC, se transmite a la carga por conducción, radia

ción directa y reflexión reverbatoria desde las paredes refractarias

y la bóveda de la coraza. Tambi~n se genera algo de calor por el

flujo de las corrientes eléctricas a través de los materiales de la

carga y los electrodos, pero las fuentes primarias son los arcos.

Todos los hornos son de tipo basculante y cargados por la parte supe

rior. La caracteristica de basculación se proporciona para dos

xix

-

direcciones opuestas de la posición normal de fundición, una para

decantar la escoria de la superficie del metal lfquido durante la

operación de fundición y refinación y la otra para vaciar el metal

liquido fuera del horno una vez completado el proceso de fundición

y refinación.

Esta caracterTstica ayuda a proporcionar el alto grado de control

metalúrgica, que permite que éste tipo de horno pueda aplicarse a

la producción de un amplio rango de aceros al carbona y aleados.

Las características de carga por arriba permite retirar la tapa su

perior o boveda, de la coraza del horno para una carga rápida de los

materiales en la coraza a través de la gran abertura superior.

Esta característica aumenta la productividad y reduce los costos de

producción por la disminución de los requerimientos de tiempo para

cargar y el uso económico de materiales de carga y el uso económico

de materiales de carga de baja densidad y menor costo.

El circuito secundario del horno está constituido por partes induc

tivas y resistivas constantes y por el arco, frecuentemente asimilado

a una resistencia pura. La aplicación de la ley de OHM a tal circui

to de corriente alterna sinusoidal permite de este modo trazar las

curvas características, potencia activa intensidad, para cada tensión

secundaria.

xx

-

La caracterTstica más importante de los hornos de arco eléctrico,

es un flujo de corriente suficientemente grande que se conduce a la

carga del horno mediante conductores adecuados para la formación de

un arco voltaico.

xxi

-

INTRODUCCION

La historia de los hornos de Arco se remonta a los años 1878 cuando

el señor Williams Siemens construyó el primero en la historia de la

Fundición, pero luego 12 años más tarde el Señor PAUL HELROUL, diseña

y construye un horno eléctrico para uso comercial, patentado para su

venta, aquí se sentó los datos básicos para los hornos. Esto se fa

bricó con el fin de producir aceros de buena calidad.

En 1945 la necesidad hace que se produzcan hornos de gran capacidad,

grandes voltajes y transformadores con KVA altos.

Generalmente éstos hornos son trifásicos pero los hay monofásicos y

de baja potencia.

Este proyecto acrecenta los conocimientos que en este aspecto deber!n

poseer los estudiantes de Ingeniería en el campo de la Siderúrgica.

1

•

-

OBJETIVO

- Dotar a la facultad de Ingeniería Mecánica de un Horno de Arco Eléc

trico para realizar pruebas de laboratorio y con esto impulsar la en

senanza e investigación siderOrgica principalmente en la producci6n

de aceros.

- Dotar la biblioteca de una guía para el cálculo, diseño y construcci6n

de Hornos de Arco Eléctrico

2

-

METODOLOGlA

_ Visitas a Empresas siderOrgicas del Pacífico para obtener datos rela

cionados con las generalidades de los Hornos de Arco.

- Empresa Metalmetalco, para la obtenci6n de datos de conformaci6n y

funcionamiento de los Hornos que allí poseen.

- Fundicol, donde están dotados de un Horno monofásico donde se obtuvo

conocimientos del transformador y reactor.

- T.K.F. para conocer y tomar datos relacionados con los materiales

refractarios.

- Universidad del Valle, para conocer un Horno de Arco Eléctrico con

capacidad de cinco kilos.

- Cementos del Valle, para establecer el conocimiento más a fondo de

las propiedades de los refractarios y la obtenci6n de ladrillos re

fractarios de magnesita.

3

-

CONSTRUCCIONES

- En los talleres de confecciones eléctricas se suministró información

para la construcción del transformador y reactor, utilizando herra

mientas y materiales para esta construcción, también se elaboró la

caja con los elementos de medición.

- Construcción de estructura metálica, sistema de basculación, tapa,

crisol, portaelectródos y demás equipo mecánico.

- Selección y ordenación de materiales conseguidos, realización de

calculos y conclusiones generales.

- Contratación de dibujante con el objeto de elaborar figuras y planos,

y secretaria mecanógrafa para la transcripción del contenido del

proyecto.

- Sustentar en reunión abierta para hacer conocer a las personas inte

resadas.

4

-

1. CONCEPTOS GENERALES DE LOS HORNOS DE ARCO ELECTRICO

1.1 GENERALIDADES

Hay tres sistemas de calefacción de los hornos eléctricos que son

Resistencias, Arco,e Inducción.

1.1.1 Hornos de Resistencia

Se calientan por el calor desprendido por el efecto Joule al atrave

zar la corriente las resistencias de que van provistos.

1.1.2 Hornos de Arco Eléctrico

Se calientan por el arco que salta en el interior del horno entre

electrodos dispuestos para éste fin.

1.1.3 Hornos Eléctricos de Inducción

El calor se produce por corrientes alternas inducidas en la misma

masa del metal.

5

-

Para la obtención y refusi6n del acero se emplean los hornos de qrCO

y en los de inducción, en los que se puede alcanzar temperaturas

hasta de 3.500~

Los hornos de resistencia sólo se empleqn para tratamientos térmicos

ó para la fusión de metales no férreos, pués en ellos es difícil ob

tener temperaturas superiores a los 1.350~ centígrados.

Los hornos eléctricos tanto los de arco como los de inducción tienen

grandes ventajas :

- puede producirse temperaturas muy elevadas, hasta de 3.500~en a1gu

nos tipos de hornos eléctricos.

- Puede controlarse la velocidad de elevación de temperatura y mante

ner ésta entre 1 imites muy precisos con regul adanes completamente au

tomáticas ó mecánicas en caso de hornos pequeños.

- La carga qued~ por completo libre de contaminación de gas combustible.

- Puede controlarse perfectamente la atmósfera en contacto con la masa

fundida, haciéndola oxidante ó reductora a voluntad, incluso en algún

tipo de horno puede operarse en vacío •

.. Tienen mayor duración los revestimientos que en los demás tipos

de hornos.

6

-

Se instalan en espacio reducido.

Su operaci6n se realiza con mayor higiene que en los demás tipos.

1.2 CONFORMAtION HORNOS DE ARCO ELECTRICO

1.2.1 Los Horn~s de Arco Eléctrico

Estos están formados por una cuba de chapa de acero revestida de mate

da1 refractar~o, provista de electrodos de grafito 6 de carbón amorfo.

1.3 SISTEMAS: PARA PRODUCIR EL ARCO I

1.3.1 El arco ~o pasa por el baño, sino que salta entre los electro

dos, éstos son los llamados hornos Stassano que podemos apreciar en

la figura 1~ tste es el tipo más antiguo y se emplea muy poco. El

único horno de: este tipo que todavía se emplea es el bascu1ante( véa

se figura 2), cuyo balanceo reparte perfectamente el calor acumulado

por el refractario, ya que toda la superficie de éste es bañado por

el caldo al bascular u oscilar el horno, cuyo movimiento además ase

gura una buena¡ mezcla de la carga. Estos hornos son monofásicos, su

capacidad osci~a entre 25 y 250 Kg y se emplea para fundir hierro

y metales no f~rreos como cobre, latones, bronces e incluso níquel,

la operaci6n dUra de 30 a 60 mino En los hornos más modernos el ba

lanceo es producido automáticamente por un motor al que conmutadores

de fin de carrera invierten el sentido de su marcha y producen el

7

-

I

balanceo característico.

1.3.2 El arco se cierra entre los electrodos y el baño, através del

cual pasa corriente son los llamados hornos Girad (véase figura 3 ).

Estos hornos tienen el inconveniente de que la solera debe ser con

ductora, generalmente construida con ladrillos de magnesita y resulta

frágil por lo que ha caído en desuso.

1.3.3. El arco salta entre los electrodos por intermedio del baño,

son los llamados hornos Heroult, son los más empleados y generalmente

se construyen trifásicos pero se usan monofásicos con los electrodos

verticales dispuestos en puntos equidistantes del crisol para repar

tir el calor producido por el arco.

En los hornos Heroult se forma una capa de escoria fundida entre los

electrodos y el metal fundido para evitar que la carga absorva el

carbono de los electrodos.

8

-

FIGURA I Stas80no

/1(1\\ \'t

FIGURA 2 HOrno de Arco Indirecto Basculante

FlGURA 3 Horno de Arco Glrod

9

-

2. COMPONE:NTE:S DE HORNO DE ARCO ELECTRICO MONOFASICO

los hornos de arco eléctricos monofásicos de tipo Heroult, están for

mados :

2.1 7Por una cuba de acero de forma cilíndrica (véase figura 4) re

cubierta interiormente por un revestimiento refractario básico ó áci

do, la cuba está provista de dos aberturas, una para colada, provis

ta de una piquera, otra diametralmente opuesta, para el descoriado y

a veces para la' carga 6 adiciones.

El horno herméticamente cerrado por una bóveda 6 tapa atravesada por

los electrodos a través de orificios ajustados por camisas.

bierta está generalmente revestida de ladrillo refractario.

Esta cu

El horno

puede cargarse levantando la tapa con un dispositivo mecánico y luego

girándolo lateralmente y manualmente.

2.2 BASCULACION DE CUBA

Como este horno es pequeño considerado para laboratorio de la Univer

sidad Autónoma, la basculación para la escarificación y la colada se

determinó hacerlo manual debido a los altos costos.

10

-

Abertura de Colada.

ManUbrl· o de Desmonte para e Vaclaaó

YiíI-+-...a-~berturo de Oescoriodo

dractorio

Capa de AsWl10

FfGlJRA 4 Corte Frontal Superior Cri&ol

11

-

Los ángulos máximos de basculación son de 400á 45° para colada y de

100á 15°para la escarificación. Estos ángulos de basculación deben

darse manualmente por los operarios del horno ya que la cuba consta

de manubrios laterales soportados por arquetas donde podrá bascular

de acuerdo a lo requerido.

2.3 ELECTRODOS DE LOS HORNOS DE ARCO ELECTRICO

Los electrodos de los primeros hornos de arco eran de carbón amorfo,

pero actualmente son de grafito y en la m~oria de los casos prepa

radas artificialmente con una mezcla de antracita, de bajo contenido

de cenizas y de alquitrán moldeados en forma cilíndrica y grafitados

a unos 2.2000éstos electrodos admiten una densidad de corriente de

dos á cuatro veces la de los electrodos amorfos, 6 sea de 12 á 25

A/cm2, además tienen una infusibilidad, insolubilidad, inercia quí

mica, resistencia mecánica, resistencia a los choques térmicos y su

mejor conductividad eléctrica. Los electrodos se consumen por una

parte por combusti6n y en otra por volatilización del carbono, a ra

zón de unos cinco a seis g por k de lingote. Su precio representa

un 15% de los gastos totales de la operación.

2.4 SISTEMA ELECTRICO DE LOS HORNOS DE ARCO MONOFASICO

El sistema de alimentación de los hornos eléctricos de arco está for

mado por un transformador cuya primaria está conectada a la red aco

metida que se tenga en disposición y el secundario conectado al

12

-

reactor que es el encargado de estabilizar la corriente.

De este reactor salen los cables y pinzas de conexidn con los elec

trodos, la regulación de la intensidad de la corriente elªctrica es

necesario mantenerla en el valor adecuado, a pesar del desgaste de

los electrodos, el progreso de la fusión y el espesor de la escoria.

Esta fusi6n se realiza por un sistema de balanceo de un peso por me

dio de poleas, éste sistema da la posición de los electrodos que el

operario coloca de acuerdo a la medida de corriente que muestran los

amperfmetros de regulación. Los hornos elªctricos funcionan con co

rriente alterna. Si la corriente y el voltaje alcanzan el máximo

simultáneamente, se dice que estSn en fase. Existe ésta condición

cuando la carga es resistiva en el circuito. (véase Figura 5). EN

ésta gr§fica se aprecia en razón al coseno ~ y del amperaje en el

primario? la potencia efectiva en KW necesaria.

2.5 BRAZOS PORTAELECTRODOS

El horno de arco eléctrico consta de dos brazos portaelectrodos por

una distancia calculada de acuerdo al diámetro de la solera ó diáme

tro interior del crisol y también del insumo de potencia que se selec •

ciona para el horno de acuerdo con el factor de potencia obtenida.

La funci6n principal de los portaelectrodos es sujetar los electrodos

y accionarlos a la regulaci6n del arco.

13

-

o §

o

§ en

en ti

o o o (l)

el)

d

o o § o o o o ""

U) \O

D!:)ue~od

o o o o o ~ ~

/ /

I

/ I

I r I I 1

14

o o o o ~ o ~ ,

/

/( / \

/ \ 8 \ \

\ \ o \ 2 C» -\ e .!! \ Lo l5 'o

(,.)

\~ • , "Q o -~

O lL.

~ 10

-

Los electrodos se sujetarán por medio de un buje con su respectivo

cuñero presionado por su rigidez por una cuña de fácil extracción.

2.6 MASTILES

Consiste en dos vigas en U que guían la subida y bajada de los e1ec

trodos por medio de unos soportes montados en rodamientos de bola

que deslizan en la U del mástil. En éstos soportes van adheridos

por medio de un aislante eléctico a los brazos portaelectrodos en

posición horizontal que se extienden hacia afuera por la parte supe

rior de la solera del crisol.

15

-

3. CALCULO, DISEÑO Y CONSTRUCCION DEL CRISOL

3.1 CALCULO DEL VOLUMEN DEL BAÑO HASTA EL LIMITE INFERIOR DE LA

VENTANA DE CARGUE

V2 = a G e m3 ) V2 = Volumen del baño de acero

a = Volumen específico de acero

G ;:; Peso del acero líquido

a = 0,195 m3/ t

G = 0,03 t = 30 K

Reemplazando

V2 = 0,195 m3/ t x 0,03 t

V2 = 0,00585 m3

( t )

liqui do

Cálculo del volumen del baño hasta el límite inferior de la ventana

de carge.

bG VI = V2 + --C-- + eV2 (m

3 )

VI = Volumen del baño hasta límite inferior de la ventana de cargue.

c = Peso específico de la escoria líquida.

e = Fracción de volumen de reserva en relaci6n al volumen de ace

ro líquido.

16

-

b = Fracción en peso de la escoria con relación al peso del acero,

se encuentra entre los límites de ( 0,05 - 0,1

b = 0,08 asumido de acuerdo al peso del acero.

e = 3 t / m3 asumido porque está entre los límites de (2,8-3,2 t/m3).

e = 0,12 asumido porque está entre los límites de (0,1 - 0,15).

Reemplazando

VI = ° 00585 m3 + 0,08 x 0,03 t + 0,12 x 0,0058 m3 , 3 t / '3 m

V1 = 0,00585 + 0,0008 m3 + 0,000702 m3

V = 0,007352 m3 1

3.2 DETERMINACION DE LAS DIMENSIONES DEL HORNO DE CARCAZA CILINDRICA

Ho = AGO,25 (m).

Ho = Profundidad de baño

A = Cl ase de revestimiento

G = Peso del acero 1 í qui do

A = 0,270 (Ver Tabla 1

G = 0.03 t = 30 K

Reemplazando

Ho = 0,27 x ( 0,03 )0,25

Ho = 0,27 x 0,03 )1/4

)

17

-

TABLA 1 Valores del peso de la carga y el tipo de revestimiento

Peso de la carga Clase de revestimiento A

10 kilos - 100 kilos Revestimiento básico 0,270

10.0 kilos - 500 kilos Revestimiento básico 0,280

500 kilos 1 tonelada Revestimiento bisico 0,290

1 tonelada - 5 toneladas Revestimiento básico 0,300 5 toneladas - 10 toneladas Revestimiento básico G,310

20 toneladas - 40 toneladas Revestimiento básico 0,320

50 toneladas - 90 toneladas Revestimiento básico 0,330

100 toneladas - 180 toneladas Revestimiento básico 0,345

18

-

Ha = 0,27 x J F i ' Ha = 0,27 ~ 0,1]32 i

Ha = 0,112 ro = 112 mm = 11,2 cm

Profundidad del baño = 11,2 cm (Ver Figura 6 ).

El ángulo de inclinación oscila entre 40 ay 50a para los cálculos se

toma ángulo de 45 a ( Ver Figura 7 ).

H1 = 0,8 Ha ( m )

H1 = Altura de inclinación superior de la colada

He = Profundidad de baño

Reemplazando :

H1 = 0,8 x 0,112 m

H1 = 0,0896 m

H1 ;:: 8,96 cm (Ver Figura 7 ).

Altura inferior de inclinación de la colada se calcula

H2 = 0,2 Ha ( m )

H = 0,2 x 0,112 m 2 H2 = 0,0224 m = 2,24 cm e Ver Figura 7 ).

3.2.1 Cálculo del dfámetro superior de la bóveda

u~ )2 (H Y' d1 = 0,89 Ha + ~\o,tr-Ho - ~)

dI = Diámetro superior de la bóveda

19

( m )

-

20

• " o e '-o X

¡ I

10 • ~ .,,¡ e .. . ~ O

-

FIGURA a Dimensiones del Crisol

FIGURA 7 Angulo de Incllnoeion del Crisol 21

H

J

-

Ho = Profundidad de baño

VI = Volumen del baño hasta límite inferior de la ventana de cargue

H2 = Altura inferior de inclinación de la colada

Reemplazando :

dI = 0,89 x 0,112 + 0,007352 )2 _(o ,0¡24) 2 0,71 x 0,112 d1 = 0,09968 + ~ 0,00085 - 0,0001254

d1 = 0,09968 + 0,0914

d1 = 0,20 m = 20 cm (:Ver Figura 8).

3.2.2 Cálculo espesor de la co~aia cilíndrica

d3 = d1 - 2 H1 (ro) d3 = Espesor de coraza cilTndrica

dI = Diámetro superior de la bóveda

H = Altura de inclinación superior de la colada 1

Reemplazando :

d3 = 0,20 m - 2 x 0,0896

d3 = O ,02 m 333

d3 = 16 +16 = 8 = 0,02 m

d3 = 2 cm (Ver Fidura 9 )

° sea que se obtiene una coraza de 3/16 de espesor.

3.2.3 Cálculo de la altura del crisol con respecto a la altura de

colada

22

-

( m )

h = Altura del crisol con respecto al nivel de colada

H2 = Altura de inclinación de colada

d3 = Espesor de baño de acero

Reemplazando :

h = 0,0224 m + 3 ~202y+ 0,00585 0,02 1,04 2 H + 0,0224 m + '?J 0,000008 + 0,00562 1 - 0,01 h = 0,0224 m + 0,175 - 0,01

h = 0,1874 m = 18,74 cm C :Ver Figura 8.).

3.2.4 Cálculo espesor de refractario

d2 = Espesor de refractario

d1 = Diámetro superior de la bóveda Ho = Altura del crisol con respecto a la colada

Reemplazando :

d2 = 0,20 + 2e .0,112 - Q,1874 1

d2 = 0,20 + 2 ( - 0,0754 )

d2 = 0,20 - 0,1508

d2 = 0,05 m = 5 cm

Por tratarse de dos paredes se obtiene que el espesor para cada pared

es igual a 2,5 cm (Ver Figura 8 ).

23

-

3.2.5 Cálculo promedio de alturas para la colada

AH = B x Ho (m)

hH = Promedio de altura para colada

B = Constante según la capacidad del horno ( Ver Tqbla2 1

Ho = Profundidad de baño

Reemplazando :

B = 0,08 (Segun Tabla 2, para horno de 0,03 t )

AH = 0,08 x 0,112

AH = 0,008 m = 0,8 cm

3.2.6 Cálculo d1ámetro interior de la coraza

D1 = d1 + 2 AH (m)

D1 = Dfámetro interior de la coraza

dI = Dfámetro superior de la bóveda

AH = Promedio alturas de la colada

Reemplazando :

D1 = 0,20 + 2 x 0,08

D1 = 0,21 m = 21 cm = 8" (ver Figura 8).

3.2.7 Cálculo diámetro exterior de la coraza

D2 = D1 + 2 ro (K - AH) (ro)

24

-

TABLA 2 Capacidad de la carga cuando se trata paredes de bloque

Capacidad· de la carga

10 kilos - 1 tonelada

1 tonelada - 5 toneladas

5 toneladas - 20 toneladas

20 toneladas - adelante

25

B

0,08 - 0,10

0,16 - 0,17

0,14 - 0,15

0,12 - 0,13

m

0,10 - 0,15

0,08 - 0,09

0,07 - 0,08

0,06 - 0,07

-

D2 = Diámetro exterior de la coraza

DI = Diámetro interior de la coraza

m = Constante cuando se trata paredes de bloque

Cuando son paredes de ladrillo D2 = DI

En éste caSQ se considera ~ue las parede~ van a ser un solo blo~ue,

ya que se trata de ladrillo de magnesita en polvo.

D2 = DI + 2 m (K - A. H )

Reemplazando ~

m = 0,15 (Véase Tabla 2 )

K = 0,75 x GO,25

K = 0,75 x ( 0,03 }0,25

K = 0,75 x 0,416

K = 0,312 m ~ longitud interior del arco de la cúpula

D2 = 0,21 + 2 x 0,15 C 0,312 - 0,008 )

D2 = 0,21 + 0,30 ( 0,304 )

D2 = 0,21 + 0,0912

D2 = 0,3012 m

D2 = 30,12 cm = 121 pulg.( Figura 8 )~ 8

3.3 CORAZA DEL HORNO - CONSTRUCCION

La coraza del horno está construida con lámina de acero reforzado,

es de forma cil índri ca ( Fi gura 9 ) Y cerrada en e 1 fondo .con una 1 á

mina de acero esféricamente cóncavo y soldado a la estructura cilín

drica. La coraza está revestida con ladrillo refractario de magnesita

26

-

granulado y compactado.

La coraza en la parte de arriba es abierta y durante la formación

del arco esta cubierto con un techo en forma de cúpula cubierto con

refractari.o de magnesita, Esta cúpula de refractario esta sostenida

por medio de un aro metálico que descansa sobre el refractario de

la coraza.

La coraza tiene dos aberturas en el costado, uno para la colada y

otro para la escorificaci6n.

De acuerdo a la altura del crisol se¡lihaHa la longitud se la lamina

para la construcci6n del cilindro ( Figura 10 l.

h = 11,6 cm

h = 116 mm

Espesor de la lamina de la coraza = 3/16 Ipu lg.

3/16" = 4 ,32 mm~5 llJTl

116 mm + 5 rrm = 121 mm

L = 3,14 x 121 mm

L = 380 rrm = 38 cm = 14,9"

Diametro interno de la coraza según calculas 12" mas espesos de la

coraza.

12 11 + 3/16 + 3/16 = 12 3/8"

O sea que el diámetro de la tapa de coraza = 123/8" ( FigUra 11 ).

27

-

L . 3 omina 16

FIGURA 9 Coraza del Horr'lo y Cupula

/':_1-:',\ I I 'r, \ L I + \ \ .' I 1 \" /1 l 1, 1', __ " 1 ,1 1 ,1 1/ I 1 lo.... ~-1

1 1 I I-f 1 I l 1 1 I 1 I 1, l' I l ,1 , ' .... _~_ .... I 1, 1 " ,.. " , , , 1 1/ 1 ,. - -....¡ \J 11.6 mm

(( '~1 , \ + J I J \' I I , .... ...; ... " / , "

~~"" .... ~-'" -------'

~ ... _------------ 380mm ------.... 1 FIGURA 10 Longuitud de la Coraza del Horno

FIGURA II Diametro de lo Topa de lo Coraza 28

-

Par& calcular el aro que sostiene el refractario de 1& cúpúl& se pro

cede de la siguiente manera ( [igur& 12 l.

Aro = O - 2 espesor refractario

Aro;: 12, 3/8 - 2 x13/8 pulg.

Aro = 9 5/8"

Para calcular la tapa inferior de la coraz& a crisol ( Figura 13 ) T1 = O - espesor de la coraza

TI = 12)3/8 - 3/16

T1 = 12 3/16

3.3.1 Sistem& de basculación

En todo &rco eléctrico p&ra &cero el crisol debe ser de tipo bascu

lante para 1& escorific&ción y 1& colada por ángulos máximos de bas

culación de 1& posición de 400 á 45°para 1& colada y de 100 á 15°p&ra

la escarificación.

Los sistemas de basculamiento varian según el método de construcción

de los hornos.

En los hornos de cúpula móvil son en gener&l provistos de dos secta

res dentados soldados sobre el recipiente y engranados cada uno.

Para los hornos pequeños, el mando se hace en un tornillo encerrado

en un tubo telescópico que le protege del polvo~ En los hornos gran

-

FIGURA 12 Aro para Cupula Refractaria

FIGURA 13 Tapa Inferior de la Coraza

30

-

des, el mando se realiza por dos gatos oleo-hidráulicos uno a cada

lado del horno.

El mayor ángulo de bascu1ación para la colada simplifica algo de di

seña, instalación y mantenimiento del contorno refractario del hogar

para proporcionar un drenaje completo del horno.

Generalmente en los hornos modernos se utilizan dos tipos, el bascu

1ante y el muñon. El tipo basculante se emplea por 10 general en

hornos de gran tamaño.

Nuestro sistema de basculación debido a que el horno se utilizará

como aparato didáctico se utiliza un sistema sencillo en cuanto a

manejo para la colada y escorificaci6n. Este sistema está montado

sobre unas semi tapas estilo chumaceras, donde descansan los manubrios

que sostienen el crisol. Estas~.sefÍ1itapas están construidas sobre

la misma viga canal que sostiene los mástiles de la regulación de e

1ectrodos. El giro 6 basculación se hace por fricción metal-metal

( Figuras 14 y 15 l.

Los dos tipos de mecanismos basculantes que se utilizan en los hor

nos modernos son bastante similares en el sentido que involucran o

peradores lineales, montados en la base del horno y conectados al

lado inferior de la estructura del horno al lado opuesto del costa

do de colada y actúan por empuje para bascular el horno para la

cola,da.

31

-

FJGURA 14 Slsfema de Soporte para lo BasculaciOn

FIGURA 15 Sistema de SC2SculOClon Estilo Chumocera

32

-

El horno está sobre balancines y está diseñado para auto enderezarse

desde ambas direcciones de basculación, los operadores deben ser ca

paces de ejercer una fuerza de tracción para bascular el horno para

la escarificación. A pesar de que el ángulo basculante máximo para

la escarificación es mucho más pequeño ~ue la colada, la ubicación

usual de los operadores dá cama resultado una necesidad de una mayor

fuerza de tracción para bascular para la escarificación, la fuerza

de empuje necesaria para bascular para la colada, al menos que se

utilicen balancines de radio compuesto, en cuyo caso el radio del

sector de los balancines usado para la escórificación es menor que

el sector usado para la colada.

3.4 SELECCION DE REFRACTARIO

Es conveniente, antes de seleccionar uno de los refractarios, usado

en el horno de arco el~ctrico, hacer una consideración de los aspec

tos que se tienen en cuenta para su construcción.

En primer t~rmino s'e toman las dimensiones mínimas exigidas según las

nomas alemanas, para garantizar la duración del refractario de las

paredes y bóveda, según el volumen de metal que se desee fundir.

Variables en fundición de las cuales se debe calcular la potencia

del transformador.

v ~ rh/3 ( D/2 - b )2 + ( D/2 - b) (D/2 - a )2 (1)

33

-

El volumen debe expresarse en mm3

r = Radio

a = Espesor de la pared a nivel de la línea de escoria

b = Espesor de la pared en el fondo de la solera

h = Profundidad del baño

D = Diámetro total del horno

( Figura 6 )

Asumiendo valores mínimos según las normas alemanas se dan valores

a las variables a y b.

a = 2 1/2 pulg.= 6,25 cm = 625 mm

b = 3 1/ 4 pu 1 9 .= 8,1 cm = 81 mm

D = 12 pulg.= 30,5 cm = 305 rrm

r = 6 pulg.= 15,25 cm = 152,5 mm

h = 116 rrm = 11,6 cm

Para hallar h o sea la profundidas del baño

Diámetro int, con Refractario

D = 200 mm

f hierro = 7,85 gl cm3

Punto fusión = 1.535

Punto de ebullición =3.000

Peso a fundir 30 kg

P = V xi V = PI}> P = Peso

V = Volumen

= 8 pulg. = 200 rrrn

34

-

35

-

f::, Dens i, dad

V = 30.000 9/7,85 g/c3

V = 3.821 c3 = 233pulg~ 3.640.625 mm3

.v = 3.640.625 mm3 o sea el volumen ocupado por el material fundido V = 1f 02/4 x h

4V =11'02 x h

h = 4V/fl' 02

h = 4 x 3.640.625 mm3/3,14 x ( 200 rnm)2

h = 14.562.500 mm3/125.600 mm2

h = 116 mm profundidad del baño

V = r h/3 x ( D/2 - b)2 + ( 0/2 - b ) ( D/2 - a) + ( 0/2 - a )2

Reemplazando los valores anteriormente asumidos para a y b se tiene

V = 15,25 x 11,6/3 x (15,25 - 8,1)2 + ( 15,25 -8,1) (15,25-6,25)

+ ( 15,25 - 6,25 )2

V = 58,96 x 51,12 + 7,15 x 9 + 81

V = 3.159 cm~.821 cm3 -:) no cumple los valores de a y b.

- Tentativa de variables

Asumiendo :

a = 2 pu 1 g= 5 cm

b = 3 1/4 pulg= 8,1 cm

Reemplazando :

V = 15,25 x 11,6/3 ( 15,25 - 8,1)2 + (15,25 - 8,1) (15,25-5)+(15,25-5)2

36

-

v = 58,96 x 51,12 + 7,15 x 10,25 + 105

V = 3.014 + 73,28 + 105

v = 3.192 cm3..::::3.821 cm3

- Tentativa de variables

Asumiendo :

a = 1 1/2 pulg=' 3,75 cm

b = 3 1/16 pu lg= 7,65 cm

Reemplazando :

no cumple los valores de a y b.

v = 15,25 X 11,6/3 (15,25 - 7,65)2 + (15,25 - 7,65) (15,25 - 3,75)

+ ( 15,25 - 3,75 )2

V = 58,96 x 57,76 + 7,6 x 11,5 + 132,25

V = 3.405 + 87,4 + 132,25

V = 3.624,65 cm3

-

v = 58,96 x 60 + 7,75 x 11,8 + 139,24

V = 3.537,6 + 91,45 + 139,24

y = 3.768,3~ 3.821 cm3

a = 1. - 3/8pulg= 3,45 cm

b = 3pulg= 7,5 cm

h = 11,6 cm .

se aceptan los valores de a y b.

Con éstas dimensiones puede aprobarse stn dificultad, si el refracta

rio empleado tiene los espesores mrnimos de seguridad exigidos, para

garantizar el empleo del horno con la certeza de que las posibilida

des de ruptura por fuga del metal sean m1nimas.

Por otra parte, es fundamental con las dimensiones del horno y el va

lumen del metal fundir, para de ésta forma poder asegurarse de que

el transformador empleado tendrá la potencia suficiente para fundir

el volumen de metal, en el menor tiempo posible.

En la Figura 8, está graficado el espesor de1la pared del horno, con

tra el diámetro del mismo. En éste gráfico se pue.den determinar los

espesores mínimos de la pared a nivel de la solera, lo mismo que el

espesor a la altura de las puertas.

Es importante anotar que en base a 1 a determi naci ón del horno se 'gra

fican importantes curvas respecto a otras variables. Para poder se

leccion~r un buen refractario es importante tener en cuenta las si

guientes propiedades :

- Resistencia a elevadas temperaturas.

38

-

- Resistencia al choque térmico

- Resistencia a la corrosión

- Resistencia al ataque de las escorias

- Resistencia al ataque de los metales fundidos

- Resistencia al ata9ue de las atmósferas reductoras u oxidantes

- Resistencia a la abrasión

Resistencia a la compresión

- Baja densidad

- Baja porosidad

- Baja permeabilidad

- Bajo coeficiente de expansión térmica

- Baja conductividad térmica

- Baja conductividad eléctrica

Bajo precio .

La clase de refractario que se escogió en el proceso básico ya que

éste se hace can magnesita y con solomita sintetizada,( Ver Tablas

3 Y 4 }.

3.4.1 Propiedades del refractario

3.4.1.1 El refractario seleccionado es de magnesita ya que como

puede verse en la Figura 17, magnesita - óxido de calcio, el cual

les señala para el punto de transformación eutética una temperatura

de 2.4000 y una composición aproximada de 65 % de magnesita. Esta

temperatura garantiza una gran estabilidad del refractario, ya que

~i~i-";'rj~ ~~t~no~fl lb Ccdd&:lt& "

P''{l'~ P:h i . 'k''1

39 ~~~~~-'~---------.~-==-

-

TABLA 3 Composición química de los revestimientos más usuales en porcentaje

Revestimiento Coo S102 A1203 Ti02 Fe2 03 K20+Na02 MgO Cr203

Silice 1,5 - 3,5 93 0,6 - 2,5 0,5 - 1,5 0,5 ,. 1,5 0,2 - 0,4

Chamuta 44 54 ,. 60 32 -44 2,5 ,. 3,6 2,5 - 3,5 0,5 - 1 +>o o Magnes ita 2 - 5 1 - 4 1 - 2 0,5 - 8 85 -99

Cromo - Magn 2 5 2 -12 14 40 26

Dolomita 58 2 2 38

-

.¡::. .....

fABLA 4 Analili& Quimlco y Caract.risflcas Asicos del Refractorlo

Densida Porosidad Reslst. a la Resis o la Como Analisis Químico en % de Pelo Aparente Abierla CompreslOI'l en Caliente

~o C'2°3 ALfa ~~ CaO Sc°Z g/cm! VolumenO/o w/rrrrn2 ta ~ tb ec

76 9 3 9.5 1.8 0.6 3.00 22 35 1700 17~

tO,o4 g/cm3

Oispersion

Conductibi lidad Dtlotac.dn Ladrillo I Term;ca a los Termico ,ineol

500°c '~OOC lOOO·c 1900·c 1 w/mk w mk 0/0 0/0

I

Ankro'

I 2.9 21 1.04 '.64 5-65

-

..¡:,. N

u O

o Lo ::1 -E 1 i t-

liquido

MgOs$ CaOss L

MgCss L

2400,-

MQOss CaOss

2000

1600" '! l' Mg O: 20 4() 60 80 lcoO

I I I I I I I I ! I

Magnesita Dolomita Corrza

FIGURA 17 Magnesita vs Oxido de Calcio

-

en la fabricación de los aceros, no se alcanzan éstas temperaturas.

El conocimiento de éste sistema binario permite realizar una serie

de ensayos de composición; que más habrá de convenir según el tipo

de aleación a fabricar.

3.4.1.2 Otro aspecto fundamental en este tipo de refractario, es el

de que por su gran estabilidad a altas temperaturas como en el caso

del hierro que su punto de fusión es 1.535 0y su punto de ebullición

es 3.000 ~ permite la reducción fácil de los óxidos básicos, en es

pecia1 los fósforos y sulfuros tan nocivos en la estructura del ace

ro ( Véase Fi gura 18 ).

3.5 CALCULO DE LA CUPULA

Es la parte que más debe durar en los hornos, se fabricará con ladri

110 de magnesita sobre la carcaza del horno, regularmente fuerte

( en cuanto a espesor ).

De acuerdo al cálculo anterior el espesor de la solera será de

2 pul g = 5 cm

En los grandes hornos se colocan capas aislantes de asbesto ó pasta

de carbón. La solera es la parte del horno que más se desgasta. En

los grandes hornos se está usando sobre la hilera de ladrillo, dolo

mitas estampadas. Solamente se usan es éste lugar ladrillo para

los hornos pequeños.

43

-

/EleCI'OdO&

Solero e1'7 refractario gronu/oso (magnesita)

IWft:'!o'!~!!I-+--Revelfimienfo basico (magnesita)

Ladr1 l/o refractorio basico (magnesita)

FIGURA 18 Revestimiento Tipo de un Horno de Arco Horno 805;eo

44

-

3.5.1 Sistema de cúpula móv11

La cúpula descansa sobre el recipiente y está mantenida en un lugar

durante el calentamiento por un aro que sella con el refractario del

re.c1piente.

para la carga se levantan los electrodos y por medio de un trinquete

tipo leYa~ se levanta la cúpula y ésta gira en sentido derecho sobre

un buje y eje montado sobre el brazo que sostiene el crisol, o sea

que está sometido a un movimiento de levantamiento seguido de una ro

tación alrededor de un eje fuertemente ftjado en el soporte del cri

sol, cerca del recipiente del horno para evitar un brazo de palanca

demasiado largo ( Véase figura 19 l.

3~5.2 Revestimiento de la cúpula

AK = n 02 e m) lK = Espesor revestimiento de cúpula

n = Constante para la clase de refractario, 0,125 como puede verse

en la Tabla .s 02 = Diámetro exterior del crisol ó de la cúpula

Reemplazando :

AK = 0,125 x 0,30 m

AK = 0,,037 m = 3,75 cm e Véase Figura 19 l.

3.5.3 Cálculo de la longitud del aro de la cúpula

45

-

L = K + ~K

L = Longitud del aro de la cúpula

K = Longitud interior del aro de la cOpula

~K= Espesor del revestimiento

Reemplazando :

L = 0,312 m + 0,0375 m

L = 0,3495 m = 34,95 cm (VAase Figura 19 l.

TABLA 5. Factor para revestimiento de la cOpula

Revestimiento

Dinas

Cromomagnes ít i co

3.5.4 Cuando se tiene ventana de cargue

M = P x DI M = Espesor de refractario en la cúpula (Véase Figura 19 )

n

0,100

0,125

p = Constante cuando se tiene ventana de cargue y es = 0,39 (Véase

Tabla 6 )

D1= Diámetro interior de la coraza = 0,21 m

Reemplazando

M = 0,39 x 0,21

46

-

TABLA 6. Capacidad nominal del horno según ventana de cargue

Capacidadnó~inal del horno p

Menos de una tonelada 0,39

1 5 toneladas 0,36 -0,34

5 10 toneladas 0,33 - 0,31

15 40 toneladas 0,30 - 0,26

Más de 40 toneladas 0,25 - 0,22

47

-

48

1 • ..J

-

M = 0,082 m = 8,2 cm (Véase Figura 19 )

N = 0,65 x M (m)

N = Espesor del refractario en la cúpula ( Véase Figura 19 )

Reemplazando :

N = 0,65 x 0,082 ID

N = 0,0533 m = 5,33 cm (Véase Figura 19 1 AN= 0,13 x M (m)

AN= Espesor del refractario en la cúpula ( Véas~ Figura 19 )

Reemplazando:

AN= 0,13 x 0,082 m

~N= 0,01 m = 1,0 cm (Véase Figura 19 l.

Verificación de los valores del espesor del refractario en la cúpula.

Para una mayor comprobación de los valores obtenidos anteriormente

se efectuó un chequeo aplicando el siguiente método:

P = SG1/ 6

P = Constante cuando se tiene ventana de cargue

s = 0,40 valor asumido por tratarse de un horno de menos de una t.

S está entre los limites de ( 0,38 - 0,40

G = Peso del acero liquido = 0,03 t

Reemplazando

P = 0,40 x ( 0,03 )1/6

P = 0,218 ------> ° ,218 ~ 0,39 (Véase Tao 1 a 6 ) 49 , Unimsi¿r.d á¡;t-,;r10~r¡ -¿; 0(~i;j.;;'tl'l i

I rf'l~\~j'': r~t1;J"-,.,;! ! --~-...... _-~~-- -_.~=,..¡

-

o sea que se cumplen los espesores del refractario calculados para la cúpula y se pueden usar sin temor a que se sufra defecto alguno.

3.5.5 Cuando se trata de una cúpula revestida con ladrillo dinas en

los hornos con revestimiento básico el espesor del aislante = O .

La cúpula por tratarse de un refractario pulverizado es aconsejable

una capa de aislante y se calcula de la siguiente manera:

Q = qrev + qa i s 1 ( m )

Q = Capa ó espesor del aislante

qrev = Espesor revestimiento = 0,30 (Vfiase Tabla 8 )

qaisl = Espesor aislante = 0,01 (Vfiase Tabla 8 )

Reemplazando :

Q = 0,30 + 0,01

Q = 0,31 cm = 1/8 pulg

Con Q = 0,31 cm , se compara como puede verse en la Tabla 7 y se ob

tienen unos valores comprendidos entre 0,30 y 0,35 para hornos de

menos de 0,5 t o sea que el espesor del aislante se acepta en un

1/8 pul g

3.6 DETERMI'NACION DEL ESPESOR DEL REFRACTAR¡'Ü.

3.6.1 Cálculo de las paredes

Las paredes ó anillos del horno básico se revestirán con magnesita.

50

-

TABLA 7 Capacidad nominal del horno según espesor del aislante

Capacidad nominal del horno Espesor del aislamiento térmico ( Q )

t1enos de 0,5 toneladas 0,30 - 0,35 U1 ...... 0,5 1,5 toneladas 0,35 - 0,40

3 10 toneladas 0,40 - 0,45

15 40 toneladas 0,45 - 0,48

Más de 40 toneladas 0,48 - 0,52

Prev

0,10

0,23

0,30

0,35 - 0,40

0,40 - 0,45

Paisl

0,06

0,10

0,10 - 0,15

0,15 - 0,20

0,20 - 0,25

" 1')

-

TABLA 8 Capacidad nominal del horno de acuerdo al espesor del

revestimiento y el aislante

Capacidad nominal del horno . - - ~ - -.

qrev~stimieñtóqaislante

Menos de. una tonelada 0,30 - 0,37 0,008 - 0,01

1 5 toneladas 0,37 - 0,41 0,01 - 0,04

5 - 10 toneladas 0,41 - 0,48 0,04 - 0,066 15 - 30 toneladas 0,48 - 0,52 0,066

M8s de 30 toneladas 0,52 - 0,55 0,066

TABLA 9 Propiedad de los no metales

Sustancia Temperatura °F K, B.T.V./hr.pie °F

Magnesita 2.200 1,6

52

-

Entre los revestimientos de tipo básico ~ste es el que presenta mejo

res cualidades t~rmicas y mecánicas, pu~s soporta bien los cambios

bruscos y choques del material siempre y cuando el proceso de fusian

sea continuo.

En muchas situaciones prácticas no se reducen las pirdidas de calor

a través de la superficie exterior de un crisol cuando se aumenta la

capa de refractario para establecer las condiciones bajo las cuales

ocurre esto, considerando una capa aislante en forma de cilindro hue

ca de longitud H, la superficie interior del cilindro en r = r i se

mantiene a una temperatura uniforme Ti mientras que la superficie ex

terior en r = ro [Véase Figura 20 ) disipa calor por convección en

un ambiente de temperatura T y coeficiente de transferencia de calor

h, la tasa de transferencia de calor Q a través de dicha capa ó ais

lante será

Q = TI - ToO R. + Ro alS.

Las resistencias térmicas Rais y Rodel refractario y de la superficie

exterior se definen como :

1 n ro --=:21t'~H"'----:KC:---- ~11 ri

1 = 2tt1' r oHh o

Aquí K es la conductividad térmica del refractario.

Si se supone que Ti, ToO, K, L, ho, y ri permanecen contantes en tanto

que ro varía, se observa entonces que cuando roaumenta, la resistencia

Rodisminuye pero Rais aumenta, por lo tanto, es de esperar que Q pueda

53

-

54

-

tener un ro~iroQ para cierto valor de ro

del radio Rac se obtiene diferenciando

F Y8 C ' Este valor cr'tico

1 ·ó Q Ti - T a ecuaCl n - R . +R alS o

con respecto a ro e igualando la expresi6n resultante a cero.

Despejando : ro se obtiene el radio crltico roc del aislante ( re

fractario ) ,para el cual la tasa de transferencia de calor es un má

ximo; se encuentra que ro c = K no

El significado físico de este resultado es el siguiente:

Si se debe aumentar el espesor del aislante de un tubo cuyo radio

exterior es mayor que el radio critico del aislante y si la superfi

cte exterior se manti'ene a temperatura uniforme, las perdidas de ca

lar del tubo ( crisol 1 disminuirán a medida que se vaya aumentando

el aislante (refractario) hasta que el radio exterior del refracta

rio sea igual al radio critico roc ' si el espesor refractario aumen

ta por encima de roc , las perdidas de calor del crisol empezarán a

disminuir.

-1 D int = 8 pulg. = 2,3 x 10 m K = Para ladrillo refractario de magnesita (polvo) según tabla 9.

K = 1,6 BoToUo_ h pie °F

Suponiendo el coeficiente de transferencia de calor al aire que la

rodea. h = 3,5 'B~ToU alOa °F (37, 8 oC ) O h pte2 0F

3.6.2 Espesor critico del refractarto.

Se examina el efecto del espesor del refractario sobre las pérdidas. 55

-

de calor del crisol y a la vez se detennina el espesor crítico que

debe llevar las paredes.

El radio crfttco del refractario está dado por la ecuación

K roe = -h

o

= -1,6 B~T.U!hpiéOF = 0,46 pie 3,5 B.T.U I h pie20 f

ro c = 0,46 pies

ro c = 0,140 m

ro c = 5,50 pulg

El radio crítico ro c = 5,50pulg Y el radio interior es = 4 pulg

Entonces el espesor del refractario es 5,50pulg- 4pulg= 1,50 ~ 2pulg

Como el radio exterior del crisol, r; = 4pulg, es menor que el radio

crítico roc = 5,50 pulg, las pérdidas de calor aumentarán con la a -

dición del refractario hasta que el radio exterior del refractario

sea igual a 5,50 pulg , se aumenta el radio del refractario por en

cima de roc = 5,50 pulg, disminuiran entonces las pérdidas de calor.

3.6.3 Pérdidas de calor del crisol

Las pérdidas de calor del crisol con refractario y sin refractario

son

Q sin refractario = 211'ri Hh o b. T

Q con refractario = 2 ro Hho 1 + (roho~~ 1 ~n rol ri

56

-

y su cociente es :

Q sin refractario ri (1 + ro hol K ln rol ri Q con refractario ro

Cuando la capa de aislante es tal quen~r:, esta relaci6n se reduce a Oc Q sin refractario = ri I rol 1 + ln rol ri ) Q con refractario

e igualando ri = 4pu lg y roc = 5,50 pulg se encuentra

º sin refractario = 4pulg / 5,50pulg( 1 + ln 5,5014 ) Q con refractari o

º sin refractario = 0,]27 ( 1 + 0,318 ) Q con refractario

º sin refractario = 0,727 ( 1,318 ) Q con refractario

º sin refractario = 0,958 Q con refractario Se observa entonces que las pérdidas de calor aumentan cuando se

menta el radio exterior del refractario, hasta el radi o críti ca,

este caso particular hasta ro = ro c = 5,50 pulg

3.6.4 B6veda

au

en

La b6veda del horno es la parte sometida a cambios bruscos de tempe

ratura durante los recargues, a irradiaci6n del arco voltaico y a

altas presiones debidas a la acumulaci6n de gases durante la fusi6n

y el afi no.

57

-

Estas razones obligan a disenar la semi-esfera ( VAase Figura 20 )

de la bóveda respectando una apropiada distancia entre ésta y la so

lera del horno ( Véase Figura 21 ) .

La distancia recomendada se determina conl.m-radio igual a dos veces

aproximadamente el diámetro del horno ( Véase Figura 22 ).

3.6.4.1 Dilatación del refractario

Debe tenerse en cuenta, también al constrúir la bóveda del horno, las

dilataciones correspondientes del refractario; las cuales deben Cohs

truirse en cartón ó en madera ya que durante el precalentamiento de

secado fácilmente se queman. Durante el precalentamiento deben tomar

se precauciones de control para evitar resquebrajamiento del refrac

tario, 10 'cual puede traer graves consecuenci as.

3.6.4.2 Duración del refractario

La duración de la bóveda está directamente relacionada con la calidad

de los materiales empleados en su construcción, la construcción misma

del horno, las temperaturas crfticas empleadas, el tipo de chatarras

y el método mismo se trabajo en el horno ..

Las temperaturas de trabaja en el horno, deben estar varios grados por

debajo del punto de fusión del refractario de la tapa. Pués se estima,

que exactamente en él centro del horno se alcancen temperaturas del

58

-

o ... • ~ .2 ~

8 e .! .. '1:) .!

e • en § .2 10 • ... -i § o .g c:

i v ... ~ • E

~ 'i I -o a:: o .S! ... () ~ ! E .2

., o Q 8

a (\J ~

-

': -11' .. •

""t'" .... .. :: ..

.. ". J'; : .. ~. l': . '. " l' •••• :

,. • '0 , "

1,.:':', ....... ....... . ,. ~ ..... .... .... "" . • /'1 ... ~' .. ... : ~ '.::::~::: :1 .. ':-' ..

. : o" :

~

.".:.,' . ', ...... . ....

-

órden de los 2.500 oC, a causas del arco volt§ico. Esto obliga a

respectar una adecuada distancia entre el arco voltáico y la bóveda,

para evitar fusión de ésta.

3.6.5 Profundidad del baño

Es importante hacer énfasis, que la eficiencia del calentamiento del

horno como la economía de tiempo por operación, depende de manera

preponderante de la profundidad del baño a fundir y del espesor de

la escoria presente.

SegOn cálculos anteriores la profundidad del baño h ;: 116 JTJJ) Y el

volumen que ocupará la colada ó material fundido'V ¡:: 3.821 CJlJ3 e V€a se Figura 6 1.

Como puede verse en la Figura 23, está realizada respecto al diámetrQ

Dtil del horno contra la profundidad del baño.

3.6.6 Mantenimi'ento y reparación del refractario

En los hornos eléctricos existen presiones altísimas por los gases

desprendidos, el arco volt§ico, las reacciones entre la escoria y el

baño y desde luego temperaturas muy elevadas, que junto con las al

tas tensiones del refractario, por los cambios bruscos de temperatu

ra en los r§pidos enfriamientos al terminar cada operación.

Circunstancias éstas que provocan deterioros apreciables del revesti

61

-

, \ 1 \ \ , \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ d. \ \ "g\ \ \ ~ \ \ \ ~ \ \ \ 'ro \ \

10 J'..: I

I \ \ \ \ ~ \

\ \ \ \ \ \ ~, \ º , \ \

o Lo CD U o

~'------------~>~;\\, ," \ \' , " ' , " , " , \' , " , " , " , " , ,

" , " , " , \ \ , , , ,

o 8 10

o o ~

o o o ro

o o o t\l

" , \' , ,', , ", O ", O

~--~--~--~~--~--~----~~~~~~--~Q ~ ~ ~ ~ ~ ~ ~ 8 o

oyos 19p pDp~punJOJd

62

o la

eH .. "O

~ o "O =ij c: ::1 .... o Lo

CL

., >

o o c: e Lo Lo o O :r. l: ID .. ~ ." .. o :;:, .J:: • e 8 1) i5 E

rt) o é3 N

-

miento; y obligan a planear un método de reparación de los sitios

más afectados. Por éstas razones es indispensable hacer una super

visión conciente del horno entre cada operación y proceder a fabri

car herramientas adecuadas para extraer los restos de metal líquido

remanente y escorias que no-hayan salido por la piquera. posterior

mente se debe proceder a airear el horno para desalojar10 de gases,

y repararlo con magnesita en polvo de conveniente granu10metría.

para lograr una completa ~interización de ésta masa de magnesita de ) .

reparación y en especial cuando se trata de reparaciones mayores, se

recomineda cubrir el remiendo con cal ó con una lámina sobre la cual

se habrá de colocar pedazos grandes de chatarra.

3.6.& Cálculo del peso más conveniente de la fusión

En el proceso de trabajo del horno tiene lugar un cierto aumento de

las dimensiones del lecho que contiene el baño como resultado del

desgaste del revestimiento. Por éste motivo es conveniente trabajar

con un ligero aumento del peso de la fusión en comparación con la ca

pacidad nominal del horno. La determinación del peso de la fusión

por medio de la cual se obtienen los mejores resultados de trabajo

del horno se efectúa por la fórmula empírica G F = K GO,95 p . ( m)

en donde K = ( 1,4 - 1,7 ) para los hornos de una capacidad de 5 a

200 t. La magnitud del coeficiente K depende de la clase de acero.

Para los aceros aleados especiales K = 1,4 para aceros de inferior

calidad K = 1,7. Para los hornos con revestimiento·,ácido el coefi

63

-

ciente K se toma cerca del límite superior.

Para los hornos de poca capacidad el peso de la fusión se puede ver

en la Tabla 10 ..

K = 1,4 (Se escoge el menor valor por tratarse de un horno pe

queño )

GpF = 1,4 x ( 0,03 t )0,95

GpF = 0,050 t

GpF = 50 k

3.7 CALCULO TRANSFERENCIA DE CALOR EN EL HORNO

Se considera una estructura cilíndrica compuesta, formada por dos

capas coaxiles en contacto térmico, como puede verse en la Figura 24.

Un fluido caliente, en este caso material en fusión T~, aumenta su

volumen dentro del horno, se transfierre calor del material a la pa

red del horno con un coeficiente de transferencia ha, h~ por fuera

del horno hay transferencia de calor desde la superficie exterior

del hOrno hasta un ambiente normal de temperatua Tb, con un coeficien

te de transferencia de calor hb. La tasa total de transferencia de

calor Q desde el material caliente hasta el ambiente normal en una

longitud H de la estructura del horno a través de cualquiera de las

capas es la misma y está dada por:

Q = To - To/Ro = To - TI/R1 = TI - T /R2 = T 2 - Tb/Rb C 3 - o )

64

-

TABLA 10~ C~p~cidad nomtnal del horno y revestimientQ MsicQ y ~ctdo

Capacidad nominal del horno, ton.

0,5

1,5

3,0

65

..

Peso de la Fusión, ton. Revestimiento Revestimiento básico ácido

0,7

2,0

3,9

0,9

2,6

4,8

0,9

2,6

4,8

1,11

3,0

5,8

-

0'\ 0'\

Calculo de trans-ferencia de ca .. lor en el J,orn o

hb

FIGURA 24 Capas Coa"i'.. en Contacto Termico

H

-

en donde las resistencias térmic~s se definen como

A cilindro = 2 r H

Ra = 1/2 r. H ha

R1 = 1/21:1K1 r1 / ro

R2 = 1/2 HK2 r 2/ r 1

Rb ~ 1/2 r 2 Hhb

e 3 - b )

Las resistencias tªrmicas o la conducci5na través de un horno Rl y

R2 tienen aqu1 la misma expresi5n de la resistencia ténnica dada por

1 a ecuación :

R cil = 9.n (b/a) / 2 H K

Cuando la ecuación e 3 - a ) se eliminan las temperaturas de las su perfi:cies de separaciBn, se obtiene la siguiente expresii5n de la

tasa de flujo de total de calorQ.

Q = la ~ Tb/R B.T.U/h o e w ) e 3 - c ) en donde :

( 3 - d )

Entonces la tasa total de transferencia de calor a través de una es

tructura c1l1ndrica compuesta es igual a la diferencia de temperatu

ra la - lb dividida por la suma de las resistencias térmicas que se

encuentaran en la trayectoria del flujo de calor.

Las temperaturas de la superficie de separación se pueden determinar

67

-

fácilmente por medio de las ecuaciones ( 3 .. a ) y ( 3 .. c ).

Por ejemplo a temperatura TI de la superficie de separaci6n esta da

da por

Ta .,. TI = e Ta .,. Tb ) Ra + R1/R (3 .. e ) En la transferencia de calor a trav~es de un cilindro compuesto se

pueden definir también un coeficiente de transferencia U, en tal ca

so es necesario el área sobre la cual se calcula U, debido a que el

área de un cilindro va,r;a en dirección radial~ Por ejemplo, el coefi

ciente total de transferencia de calor Uo basa,do en la superfiCie in

terior Aa, del cilindro definido como:

UoAo ;:: l/R (3 ~ F )

Y el U2 basado en la superficie exterior A2 se define como

U2 A2 ~ l/R (3 ~ G )

En donde R es la resistencia térmica total, es decir

R ;:: Ra + R1 + R2 + Rb (3.,. H ) Y las áreas AaY A2 son

AG= 2 roH e 3 .. i ) A2 ;:: 2 r 2 H (3.. i

En ingenierfa se utiliza~ generalmente el coeficiente total de trans

ferencia de calor basado en la superficie externa de un cilindro,

porque el diámetro exterior se puede medir fácilmente.

68