Brillo en Plásticos de Ingeniería: Modificación de una ...

Transcript of Brillo en Plásticos de Ingeniería: Modificación de una ...

UNIVERSIDAD AUTONOMA METROPOLITANA UNIDAD IZTAPALAPA

/ División de Ciencias Básicas e Ingeniería Departamento de Ingeniería de Procesos e Hidráulica

/Brillo en Plásticos de Ingeniería: Modificación de una Planta para ABS

/ Proyecto Terminal de Ingeniería Química

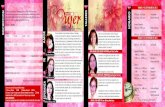

Presentan: * Juana Castro Frías

Roberto López Baren>

Asesor: Roberto Alexander-Katz

Coordinador: Uriel Aréchiga Viramontes

México, D.F. 1993 * ’

Indice

INDICE

1.- Resumen y Conclusiones El Producto y su Mercado Antecedentes y Características del Producto El Proyecto 2 Los Trabajos de Investigación 2

1 1

II.- El Producto y sus Características Definiciones Acrilonitrilo-Butadieno-Estireno (ABS)

Propiedades Aspectos Fisicoquímicos

Procesos por Emulsión. Procesos en Suspensión Proceso de Elaboración en Masa,.

Mezclado y composición

Fabricación

ID.- El estudio de Mercado Panorama general de los Plásticos

Capacidad Instalada a Nivel Mundial Consumo Mundial de Resinas Aspectos de la Industria Nacional de los Plásticos

Capacidad Instalada a Nivel Mundial Consumo Aparente de ABS Segmentación del Consumo Proyectos y Perspectivas a Nivel Internacional

Análisis Nacional del Mercado del ABS

Aspectos Internacionales del mercado de ABS

Situación del Mercado en México Consumo Aparente

Segmentación del Consumo Distribución Geográfica del Consumo

Empresas Productoras y Distribuidores en Mkxico

1 1 3 3 7 7 10 11 12

Perspectivas de la Industria Nacional 17

1 1 2 4 7 7 8 8 11 12 12 12 13 14 15

1

Indice

IV.- Los trabajos de Investigación Objetivos generales Introducción Modelo para la evaluación del brillo Modelos para evaluar el endurecimiento

Fundamentos Parte Experimental

Aparatos Características de la muestra Método Soxhlet Ultracentrifugado

Irradiación de la Resina Tratamiento Térmico

Resultados

V.- Resultados del Diseño Selección del transportador Características generales del homo.

Balances de Materia Algoritmo para la Determinación del Número de Tubos Sinfín Utilizados Balances de Energía Dimensiones para el horno

Personal Necesario - Programas de Cómputo

1 1 2 4 4 9 9 9 10 11 12 12 13

1 2 2 5 6 9 10 10

Bibliografía

una Planta para

ABS Resumen Y Conclusiones

El Producto y su Mercado

El Poli (Acrilonitrilo-Butadieno-Estireno) o ABS, como se le conoce comercialmente, es un material de amplia demanda y grandes volúmenes de producción. Sus aplicaciones son variadas, destacando sobre todo en electrodomésticos, la industria automotriz y en la fabricación de equipos eléctricos y electrónicos.

Tan diversos usos exigen del material la mayor versatilidad en sus propiedades, para satisfacer las diferentes especificaciones. Mientras la industria automotriz exige buenas propiedades de impacto, procesabilidad y bajo brillo (por reglamentaciones de seguridad), las aplicaciones en electrodomésticos prefieren aumentar el brillo, lo que mejora la apkencia de los productos.

L a demanda de la resina va en aumento a nivel internacional, y a nivel nacional el mercado experimenta una expansión lenta, pero sostenida, que obedece a una promoción débil, y en consecuencia el producto es sub-utilizado. Esto quiere decir que la demanda potencial del material es muy grande, al mismo tiempo que las exportaciones son una alternativa para los excedentes de producción. Hasta este punto, el estudio de mercado señala que las posibilidades para una planta de producción de ABS son favorables y la optimización de las actuales es indispensable.

Antecedentes y Características del Producto

Hay muchos grados de ABS disponibles en el mercado. Cada grado está diseñado a modo de obtener un balance específico de propiedades, permitiendo así que el diseñador del producto final tenga libertad suficiente para seleccioanr el grado particular que reuna todos los requerimientos de procesado, necesidades de uso final y costo.

Los estudios sobre las causas del brillo en los materiales compuestos (como el ABS) han desmbocado en una teoría para la formación de la superficie durante el proceso de inyección. Este modelo considera los fenómenos de transporte y las fuerzas viscosas que actuan sobre las fase dispersa y la matriz. En consecuencia, es posible predecir cambios de apariencia, o de brillo. controlando las variables de proceso y la respuesta mecánicas de los polímeros. Es decir, una fase dispersa flexible permitirá obtener superficies brillantes durante el moldeo, mientras que un material más rígido (o menos deformable) genera superficies rugosas, y en consecuencia, opacas.

- Controlando el grado de rigidez de la fase dispersa es posible, entonces, obtener resinas que tendrán grados de brillo controlados de acuerdo a las especificaciones del consumidor.

I- 1

ABS Resumen y Conclusiones

El Proyecto

El proyecto que se propone consiste en modificar una planta convencional de producción de ABS, con el fin de controlar las propiedades elásticas de la fase dispersa, en particular el grado de entrecruzamiento de la misma. Hay dos caminos para lograr esto: A) Modificando el paso de síntesis, de modo que se permita al polibutadieno entrecruzarse, de manera controlada, dentro del reactor y R) aplicando un tratamiento posterior al paso de síntesis y que tenga el mismo efecto de entrecruzamiento controlado. L a selección, misma que se justifica en el cuerpo del texto, fue en favor de la segunda ruta, y más especificamente. como un tratamiento térmico o por irradiación con gammas. Las ventajas de aplicar un tratamiento posterior a la síntesis son:

Cada grado de brillo en el ABS se puede obtener a partir del mismo material de partida.

Bajo costo de l a modificación, dado que evita los cambios en las condiciones de reacción, y en consecuencia los procesos no pierden continuidad, ni exiten deasajustes en el control.

Una planta modificada así puede competir con un producto de alta especificación y propiedades controladas, con la ventaja técnica que esto representa, introduciendo solo una cambio elemental en el proceso convencional.

Los Trabajos de Investigación

El trabajo experimental muestra que es posible entrecruzar controladamente la fase dispersa - con un tratamiento de tSrmico a 20O0C, y obtener así partículas con diferentes grados de rigidez

bajo las condiciones de inyección. Se elaboraron curvas de grado de rigidez contra tiempo, de modo que podemos caracterizar el cambio de la propiedad como una función del tiempo de tratamiento.

De acuerdo a los datos que se reportan en la literatura para el polibutadieno@), después de 8 horas de tratamiento térmico logramos endurecer el hule casi totalmente. En consecuencia, nuestros tiempos de tratamiento van hasta este máximo.

Así, para abatir el brillo a la mitad, en una pieza moldeada, basta con tratar antes el material un poco más de 4 horas, y para obtener un material opaco hay que tratarlo durante 8 horas.

Finalmente, proponemos la modificación pertinente, basados en los resultados experimentales, tomando el ejemplo de una planta típica de ABS, con un valor de producción semejante a la del principal fabricante a nivel nacional. El equipo es un homo eléctrico con tubos trasportadores

1-2

ABS Resumen v Conclusiones

internos. Dicho homo se coloca en paralelo a la línea de producción, de modo que para alimentarlo basta con una división de corriente a la salida del reactor de polimerización del butadieno.

L a inversión total, en persona1 y equipo, es mínima comparada con los resultados que se obtienen en optimización de tiempos de operación de la planta. No es necesario modificar las condiciones de operación del reactor para cada una de las calidades de brillo del material final. Esta

es, tal vez, la característica más relevante del proyecto.

Un estudio que escapa a los alcances del proyecto, es aquel que indique como se afectan otras propiedades del material, como el impacto o su procesabilidad, a causa de la modificación en la fase dispersa.

1-3

Brillo en Plásticos I

de Ingenieria: Modificación de una planta para ABS

ABS: El Producto y sus Características

Definiciones

Dentro de la industria de los plásticos se hacen clasificaciones de acuerdo al tipo de material y a sus aplicaciones (Ver la Tabla 11-1). A los materiales de altos volúmenes de producción y versátiles por la multitud de aplicaciones posibles, se les denomina “comodities” (o comodines). En esta categoría se encuentran el PVC, Poliestireno de alta y baja densidad, polipropileno y otras resinas. Existen además los materiales con aplicaciones muy específicas y con volúmenes de producción menores. Son resinas de alta calidad y propiedades controladas. A estos se les denomina “plásticos de ingeniería” y entre ellos se cuentan los policarbonatos y el ABS.

Clasificación de las Resinas Comodities Versátiles Técnicos

PEBD PUR ABS PVC PF PET PP UP PA PEAD PMMA PC PS EPOXICAS POM

Tabla II-1

Acrilonitrilo-Bu tadieno-Estireno (AB S)

Los materiales poliméricos se pueden caracterizar por sus propiedades mecánicas, físicas o por la conformación de las cadenas que les dan origen. Existen, además de los materiales “puros”, una serie de mezclas o aleaciones, cuya finalidad es aprovechar las propiedades de un material y comple- mentarla con las de los componentes que se le adicionan. Este es el caso del ABS, que es una mezcla de un polímero rígido (el acrilonitriio) con un hule (polibutadieno), uno de los materiales más versáti- les entre los plásticos.

Este compuesto, además de proveer ventajas físicas y económicas para competir con los meta- les, la madera y otros materiales convencionales de diseño, también es una opción cuando se le com- para con termoplásticos de características semejantes, ya sea por su balance de propiedades, por su procesabilidad, por su acabado, o por su resistencia como producto final.

L a ingeniería de plásticos puede proveer increíble resistencia contra impactos. Los colores y las formas pueden ser parte de la moldura, lo que evita la necesidad de agregar etapas adicionales de manufactura. Además los productos no se oxidan, ni se pudren ni se corroen. Los diseños complejos

11- 1

ABS: El Producto Y sus Características 1

se pueden moldear en un solo componente, lo que elimina las piezas múltiples y las operaciones de montaje, abaratando los costos de operación.

El acrilonitrilo-butadieno-estireno, conocido comercialmente como ABS, por sus altos volú- menes de consumo se podría considerar dentro de los plásticos comodities, pero la combinación di: propiedades como resistencia química, mecánica y térmica lo caracterizan como un plástico de inge- niería.

En 1948 se inicia la producción comercial de ABS, después de años de investigaciones y desa- rrollos a partir del estireno y sus polímeros. El ABS se obtiene al injertar el copolímero estireno-acri- lonitrilo en un polibutadieno en forma de látex. L a polimerización se hace de esta manera pues una terpolimerización simultánea (es decir, polimerizar al mismo tiempo los tres monómeros, acrilonitrilo, butadieno y estireno) no lograría la resistencia al impacto y la tenacidad que caracterizan al material.

Al combinar los tres monómeros por injerto, cada uno de ellos aporta diferentes propiedades sin eliminar otras:

El Acrilonitrilo proporciona la estabilidad térmica, resistencia química y al envejecimiento, lo mismo . que la dureza superficial.

El Butadieno proporciona resistencia al impacto, retención de propiedades a bajas temperatura y tenacidad

El estireno contribuye con brillo, rigidez y facilidad de procesamiento.

El rango de composición de estos materiales se relaciona de la siguiente manera:

Acriloniirilo Butadieno Estireno

25 - 35%

15 - 30%

45 - 55%

Evidentemente, las diferentes proporciones en que se combinan los tres monómeros son las que determinan los distintos grados de ABS que existen, diseñados en ocasiones para aplicaciones muy específicas.

Todos los grados de ABS poseen una excelente calidad superficial y brillo, buenas propiedades aislantes, gran resistencia al impacto, estabilidad dimensional y baja deformación a temperaturas elevadas. El ABS se puede cromar químicamente, no es tóxico, resiste bien la abrasión y

11-2

ABS: El Producto Y sus Caracterísficas

los ataques químicos de ácidos y bases fuertes, aunque es soluble en solventes polares como las cetonas, ésteres y los hidrocarburos clorados.

Por otra parte, se pueden obtener con él índices elevados de fluidez, de forma que es posible moldear piezas de gran tamaño y diseños intrincados. Estas y otras características que describiremos más adelante, le hacen un material muy utilizado en la industria automotriz, fabricación de aparatos electrodomésticos, piezas eléctrico-electrónicas, telefonía, juguetes y varias más.

- Propiedades

Las propiedades físicas de los plásticos de ABS varían un poco, de acuerdo al método utilizado para fabricarlos, pero cambian mucho más con la composición. Por lo general, los procesos de emulsión se utilizan para obtener materiales de alta resistencia al impacto y los procesos en masa o en suspensión se prefieren para generar materiales con una resistencia menor. Sin embargo, la mejoría en una propiedad frecuentemente se logra en detrimento de las otras. Por ejemplo, debido a que el alto impacto se consigue incrementando el contenido de hule, los valores del esfuerzo a la tensión, el módulo, la dureza y la temperatura de transición vítrea son bajos. De igual forma, la elongación, el coeficiente de expansión y la gravedad específica cambian en razón directa al contenido de hule, mientras que el brillo de los productos terminados se reduce.

Por otra parte, los materiales de ABS con resistencia al calor tienen baja resistencia al impacto como consecuencia de la reducción en el contenido de hule para mantener la rigidez a temperaturas elevadas, pero tienen excelente apariencia.

Una cualidad importante del ABS es su procesabilidad. Por lo general, los más fáciles de pro- cesar son los grados de bajo impacto. Los de alto impacto presentan dificultades inherentes a su alto contenido de hule, que los hace más viscosos. Los grados de resistencia térmica, diseñados para ser rígidos aún a temperaturas elevadas, requieren también condiciones de procesado con temperaturas y presiones elevadas.

Las propiedades físicas de los productos terminados dependen no solo de las condiciones de manufactura, sino también de los procesos de transformación.

Aspectos Fisicoquímicos

De acuerdo con la descripción que se hizo antes acerca de la forma de elaborar matenales com- puestos, el ABS se puede considerar una aleación de un copolímero cristalino y un campo o dominio de hule. L a composición del copolímero cristalino se puede cambiar y se hace más rígida conforme

11-3

ABS: El Producto Y sus Características

aumenta el contenido de acrilonitrilo. Una aleacidn simple del hule con este copolímero cristalino no conduce a propiedades de impacto ideales, ya que la fase de hule libre tiende a separarse y formar grandes agregados que son modificadores de impacto bastante ineficaces. Los copolímeros elásticos que son compatibles con la matriz del copolímero estireno-acrilonitnlo incrementan el impacto, pero abaten el esfuerzo a la tensión, la dureza y las propiedades de flujo del fundido. Sin embargo, esta compatibilidad permite la formación de pequeños dominios de elásticos distribuidos uniformemente. Se puede conseguir la compatibilidad con la matriz cristalina si se injerta estireno-acnlonitrilo a las moléculas de hule. Desconocemos el mecanismo exacto de este proceso, pero una buena hipótesis es que el polibutadieno tiene un hidrógeno lábil que puede formar un radical libre alilico por la abstracción de un radical R*:

f + R CH2 -CH =CH -CH2 f + R* - -(-*CH -CH =CH -CH2

Este radical aülico puede iniciar la polimenzación

+ C H p C H C m N - -CH =CH.-CH,

I CH2 -CN, etc.

f 'CH -CH =CH -CH2 t o se puede combinar con una cadena polimérica en crecimiento, P*:

f 'CH-CH =CH -CH2 f +P. - fCH -CH =CH-CH2 I P

Cualquiera que sea el caso, se forma una cadena lateral injertada. Este material injertado es el que forma la interfase entre el copolímero libre y el dominio de hule, en una especie de coraza estabiiiza- dora (Ver Figura 11- 1)

11-4

ABS: EL Producto Y sus Características

. . . . . . . . . .

Sero Iatriz)

Figura 11-1.- Composición de los dominios de polibutadieno en el ABS. El copolímero libre es SAN, por lo general del mismo tipo que el copolímero injertado.

Además de la compatibilidad que se gana con el injertado del copolímero, el dominio de hule debe tener cierto grado de integración, es decir, cierto grado de entrecruzamiento, que se consigue an- tes o durante la reacción de injertado. Este entrecruzamiento se entiende como una combinación de dos radicales polibutadienilos

f 'CH -CH =CH -CH,

.f CH -CH =CH -CH,

lo que introduce dos elementos de estructura: la densidad de entrecruzamiento y el tamaño del domi- nio. Aunque lo óptimo para mejorar las propiedades de impacto es una red tridimensional elástica dis- tribuida por todo el polímero, este tipo de materiales (geles) no reúnen las caractedsticas de flujo del fundido que son necesarias para procesarlos. Los tamaños más comunes de los dominios que se en- cuentran en los productos comcrciales son del orden de 1 a 100 pm.

Las microfotografías que se muestran en la Figura 11-2 corresponden a muestras de ABS con diferentes procesos de fabricación. En ellas pueden verse con claridad los dominios de polibutadieno.

11-5

ABS: El Producto y sus Características

Figura 11-2.- Microfotografías de ABS comercial. (a) Cycolac TD-1001, (b) Lustran 1-440, (c) Tybrene 213, (d) TH Resin

11- 6

ABS: El Producto Y sus Características

Fabricación

Existen tres tipos de procesos de polimerización usados en la actualidad para la producción del ABS: emulsión, suspensión y en masa. Por otra parte, muchos de los materiales comerciales son aleaciones o mezclas mecánicas de Estireno-Acrilonitrilo (SAN) y uno o más de los tipos de ABS producidos por los métodos mencionados. Históricamente, los procesos en emulsión y suspensión son los que dominaban en el campo de la manufactura del ABS, pero es ahora el proceso en masa el que predomina, por los grandes volúmenes de material que pueden manejarse. Puesto que la polimeri- zación en masa no ocurre en agua, tiene dos grandes ventajas operativas sobre los otros dos procesos:

El tratamiento de aguas residudes es mínimo. El consumo de energía por kilogramo de producto es menor, puesto que los procesos de drenado, secado y composición no existen.

Las desventajas son que el producto es menos flexible para su procesamiento posterior, complejidad mecánica del proceso y una conversión menos eficiente del monómero en polímero, es decir, que los materiales fabricados así requieren de un paso de volatilizacíon de los monómeros antes de elaborar el producto final.

Procesos por Emulsión.

El proceso por emulsión consiste de tres polimerizaciones diferentes. Se prepara un latex SUS- trato de polibutadieno; el estireno y el acrilonitrilo se injertan en este sustrato de polibutadieno; y el copolímero de estireno-acrilonitrilo se elabora. Las dos últimas reacciones se pueden efectuar de forma simultánea en el mismo reactor, o bien en reactores separados con mezclado subsecuente del látex. (Ver la Fig. II-3)

Por general, el sustrato de polibutadieno se prepara mediante reacciones en emulsión por lotes, lo mismo como homopolímero que como copolímero, con un 35% de estireno o de acrilonitrilo. Las temperaturas de reacción varían entre 5 y 70°, dependiendo del tipo de estructura que se desea para el polímero.Se utilizan iniciadores de radicales libres solubles en agua o sistemas de iniciación redox para activar la reacción. Un ejemplo de formulación del tipo redox es el siguiente:

Las soluciones de iniciador (hidroperóxido de cumeno), los activadores (pirofosfato de sodio, dex- trosa y sulfato ferroso) y el ernulsificador (oleato de sodio) se preparan por separado y se agregan al reactor que se ha purgado previamente de oxígeno. Entonces se agregan el agua desmineralizada y el butadieno, se aumenta la temperatura y comienza el ciclo de reacción. Las reacciones se efectúan en

11-7

ABS: EL Producto Y sus Características

recipientes con corazas de enfriamiento por agua, para remover el calor generado por la polimenzación y están diseñados para soportar presiones por encima de los 1000 kPa (10 atm). L a capacidad vm’a entre 13 y 30 m3 y pueden ser de acero inoxidable o de acero con recubrimiento de vidrio en el inte- rior. L a tasa de reacción está limitada solo por la eficiencia de la coraza de enfriamiento para eliminar el calor de la reacción de poiimerización (1278 J/g), mientras que los tiempos de reacción oscilan entre 12 y 24 horas. El tamaño promedio de las partícula de látex depende de las cantidades de emulsifica- dor y de monómero y de la fuerza iónica del medio de reacción.

Material Partes en Deso butadieno 175.00 hidroperóxido de cumeno 0.30 pirofosfato de sodio 2.50 oleato de sodio 4.00 dextrosa 1 .o0

suifato ferroso 0.05 agua 200.00

Butadieno, Estireno, Antioxidante, Agua de

coagulante, Aire Caliente Lavado Emuisifkadores, acrilonitriio. iniciadores, emuisificadores, vapor

Salida I I A I iniciadores I

Reactor de iátex

Polibutadieno

Reactor de Coagulador Tanquede Filtro Secador Separador iátex de ABS escurrimiento

Figura 11-3.- Proceso de Emulsión para producción de ABS.

En el siguiente paso del proceso por emulsión, se injertan el estireno y el acdonitrilo en el sustrato de polibutadieno. L a cantidad de susuato que se utilice en la reacción de injertado queda

. determinado por las propiedades físicas que se deseen obtener del polímero final, pero comúnmente

11-8

ABS: El Producto y sus Caracrerísricas

están en un rango de 10 a 60% en peso del polímero total. Para los polímeros de ABS con alto conte- nido de polibutadieno, el injerto generalmente se mezcla mecánicamente con el SAN, mientras que los injertos del ABS con bajo contenido de polibutadieno, el SAN libre se genera in situ. Una composi- ción típica para un material con 40% de hule injertado es la que sigue

~~ ~

Material Partes en peso látex de polibutadieno-acrilonitrilo (50% de sólidos)

jabón de hule de reserva

900.0 agua 1055.0

2.0 solución acuosa al 2% de persulfato de potasio 240.0 estireno 455.0 acrilonitriio 235.0 terpinoleno 4.8

En esta reacción el persulfato de potasio se utiliza como el iniciador de radicales libres y el terpinoleno como el agente de transferencia entre cadenas. El producto tiene una razón de SAN injer- tado ai sustrato de 1.0 a 1.0. El resto se considera SAN libre (no injertado). Este látex injertado se mezcla mecánicamente con SAN producido por emulsión, para generar una resina ABS con un conte- nido de hule entre 10 y 30%. Se mejora la estabilidad térmica con la adición de antioxiáantes, como el di-tert-butil-p-cresol, directamente al látex. Las reacciones de injertado en emulsión se llevan a cabo en reactores de acero inoxidable o de acero con recubrimiento de vidrio, con capacidades de más de 20 m3, entre 55-75" a presión atmosférica.

La reacción de injertado puede ser un proceso por lotes o semi-continuo. En el segundo caso, - el látex de polibutadieno, la solución de iniciador y el emulsificador se cargan en el reactor, el cual se

calienta hasta la temperatura de reacción y los monómeros de estireno y acrilonitrilo se bombean al

interior durante un período de 1-6 horas. Después el lote se enfría y se bombea hasta el sistema de coagulación (Ver el diagrama del proceso).

Las resinas de ABS del proceso de emul.sión se recuperan del látex por coagulación. Esto se consigue con soluciones diluídas de sal o ácido. Para las emulsiones de jabón se utiliza cloruro de calcio, cloruro de sodio, ácido sulfúrico o ácido clorhídrico, mientras que las soluciones detergentes solo pueden coagularse con sal. L a coagulación se lleva a cabo a temperaturas elevadas (SO-100°C) para favorecer la aglomeración de las partículas de la resina. El tamaño de partícula se controla mode- rando la concentración de sal o ácido, la temperatura y la concentración del coagulado. L a mezcla de

11-9

ABS: El Producto v sus Características

. salida se drena por filtración y/o centrifugado y puede secarse en secadores de aire del tipo rotatorio o secadores de evaporación instantánea (flash dryers).

Procesos en Suspensión

En contraste con el proceso en emulsión, el proceso en suspensión inicia con un hule polibu- tadieno ligeramente entrecruzado y que es soluble en los monómeros.

Se puede utilizar cualquiera de las técnicas de polimerización para obtener el polibutadieno, pero debe estar seco y limpio de monómero antes de introducirlo al proceso de suspensión. La siguiente es una formulación típica

~~~~ ~ ~

M a d Partes en peso hule polibutadieno soluble 14-00 estireno 62.00 acrilonitrilo 26.00 peracetato detert-butilo 0.07 peróxido de di-tert-butilo 0.05 terpinoleno 0.90

0.30

agua 120.00 copolímero de ácido acrílico-Zetilhexil acrilato

El primer paso en el proceso de suspensión, la pre-polimerización (Ver Fig.3), se lleva a cabo en masa. El polibutadieno se disuelve en los monómetos para producir una solución libre de geles de hule enirecruzado. Un iniciador de radicales libres como un peróxido o un compuesto azo, se adiciona a la solución junto con agentes de transferencia, del tipo de los mercaptanos o los terpenos. Luego se calienta la solución hasta 80-120°C por un periodo de 2-8 horas, con agitación suficiente para evitar el entrecruzamiento y mantener el tamaño de partícula deseado. La polimerización en masa se lleva a cabo hasta una conversión del 25-35% de monómero a polímero, siempre que la inversión de fases haya ocurrido. Ahora el S A N es una fase continua. Este jarabe polimerico se transfiere con una bomba para líquidos de alta viscosidad a un reactor de suspensión donde se le dispersa en agua mediante agitación. Para mantener estable la suspensión se utilizan agentes como alcohol polivinííco, carboximetilcelulosa o polímeros acnlicos solubles en agua. El reactor se calienta hasta 100- 17OOC. dependiendo de la vida media del iniciador que se utiliza, hasta que la polimerización esta completa (6- 8 horas). Los reactores de suspensión tienen capacidades mayores a los 3 m3 y deben construirse de

XI-10

ABS: El Producto Y sus Características

acero inoxidable o de acero con recubrimiento de vidrio; además deben soportar las presiones de vapor de los monómeros a la temperatura de reacción, que son del orden de 350 kPa (3.5 atm).

Disolución del hule

Prepolimerizador Reactor de Neutralizador Centrífuga Suspensión

Efluente Figura II-4.- Proceso de Suspensión para fabricar ABS.

El tiempo de ciclo del reactor de suspensión está limitado por su capacidad de transferencia de calor. El calor de polimerización de las reacciones típicas del ABS se halla entre 810-930 J/g de monómero convertido 3 polímero, dependiendo de la razón estireno/acrilonitrilo que se utilice.

Cuando el lote de suspensión alcanza la conversión deseada, se le enfría y la mezcla se bombea a un sistema de drenado. La salida del reactor es suficiente como para mantener al sistema de drenado en trabajo continuo. L a mezcla se bombea a un tanque de alimentación y de ahí a una centrífuga conti- nua donde las partículas se lavan y drenan hasta tener solo 10% de humedad. Este producto húmedo se manda a un secador convencional de aire caliente donde el contenido de humedad se lleva hasta el 1%. Las partículas del ABS de un proceso de suspensión están entre 0.4 y 1.2 mm de diámetro. Una vez secas, se les almacena en silos, para procesarlas después.

Proceso de Elaboración en Masa.

El primer paso en el proceso de elaboración de ABS en masa es prácticamente el mismo que en un proceso en suspensión. Un hule de polibutadieno soluble o un copolímero de butadieno, se di- suelve en el estireno y el acrilonitrilo junto con iniciadores y modificadores. Esta mezcla se polimeriza mediante inversión de fases hasta aproximadamente un 30% de conversión, bajo condiciones de agi- tación suficientes para evitar el entrecruzado en el polibutadieno. Luego la mezcla de pre- polimerización se bombea a un reactor de polimerización en masa diseñado especialmente, donde la

ABS: El Producto y sus Características

conversión alcanza 50 u 80%. Muchas veces se han usado los mismos polimerizadores que sirven en la fabricación de poliestireno del alto impacto.

Estireno, hule

k! Acrilonitrilo, iniciadores

Monómero reciclado

Condensador V f

1 &

. -

20-30% de conversión

Prepoiimenzador . Disolución del hule

Volatilizador Polimerizador en masa

Bailode agua

Peletimiora

Figura 11-5.- El proceso en masa para elaborar ABS.

Los polimerizadores en masa se operan continuamente entre 120-180°, con tiempos de residencia de 1-5 horas. El calor producido por la polimerización se retira del sistema evaporando los monómeros, transferencia a través de las paredes y calentando los monómeros que se alimentan. después de la reacción el polímero se bombea a un volatilizador, donde los monómeros que no reaccionaron se retiran al vacío con un sobrecalentamiento a 15OOC. Los vapores de monómero se condensan y reciclan al reactor de pre-polimerización. Es común que el 5-30% de la alimentación se separe como material sin reaccionar y se recicle. El ABS se bombea fundido del volatilizador o se extruye y peletiza.

Se pueden adicionar solventes orgánicos a la corriente de alimentación para reducir la viscosi- dad, lo que hace más fácil el manejo de la masa polimerizada y el control de la tasa de reacciOn. Los diiuyentes se agregan como un 20% de la alimentación y se recuperan y reciclan en el volatilizador.

Mezclado y composición

Cada proceso de fabricación de ABS genera un material de características Únicas en la compo- sición de la fase injertada. Mezclando físicamente materiales de un proceso en emulsión con ABS de un proceso en suspensión o en masa, se pueden obtener materiales que reúnen las características de ambos. El mezclado puede llevarse a cabo en equipo convencional para mezcla de fundidos. Varios polímero de ABS son aleaciones mecánicas de injertos de ABS con alto contenido de hule fabricados

II- 12

ABS: El Producto y sus Características

por emulsión con copolímero S A N hecho por suspensión o en masa. Esto brinda al fabricante la . oportunidad de cambiar de forma independiente la estructura del injerto y de la fase rígida.

L a resina seca fabricada por emulsión o en suspensión se termina en forma de pelets antes de enviarla a los transformadores. Para hacerlo se utilizan aparatos de altas razones de corte, como mezcladoras Bambury o extrusores de simple y doble husillo. En estas máquinas, el polímero se somete a esfuerzos de corte muy grandes, lo que genera suficiente calor de fricción como para que el material fluya y disperse los pigmentos, hbricantes, estabilizadores y otros aditivos (150" - 250°C). Las resinas de ABS también se pueden mezclar con otras resinas, desde SAN, ABS, PVC, pdicarbo- natos, para obtener productos de propiedades mejoradas.

II-13

Plásticos I - . . de

para

Estudio

ABS Estudio de mercado

Panorama general de los Plásticos. Actualmente a nivel mundial se realizan enormes expansiones y nuevos proyectos dirigidos a

incrementar la capacidad de materias primas para el sector de los plásticos, estimándose que muy pronto habrá una sobrecapacidad productiva. Estos fenómenos se están dando sobre todo en Europa Occidental y en el Medio y Lejano Oriente. Por otra parte, regiones que están creciendo rápidamente en el ámbito industrial, demandan cada vez mayores proporciones de insumos. Estos prospectos de crecimiento en la demanda han provocado el anuncio de proyectos de producción de petroquímicos básicos en el Japón, por un total de 2.5 millones de toneladas, a más tardar en 1995. Sin embargo, la demanda interna de ese país no es tan grande, por lo que se cree que la mayor parte de ésta producción

- esta destinada a la exportación. Por otra parte, la rápida industrialización de paises como Taiwán y Arabia Saudita hace que se les considere exportadores potenciales para principios de la siguiente década (de hecho, hay un caso muy interesante de una empresa taiwanesa de producción de altos volúmenes de ABS, Chimei Industrial, que en el período 1990-1992 ha incrementado su capacidad instalada en 200,000 toneladas por año).

Capacidad Instalada a Nivel Mundial. La capacidad instalada a nivel mundial para la producción de resinas plásticas sintéticas ascendió

en 1989 a 118.5 millones de toneladas, correspondiendo 64.5% para los plásticos de gran volumen, el 5% para los plásticos técnicos (excluyendo al ABS) y el restante 30.5% para los demás termoplásticos y termofijos.

RESINA CAPACIDAD %

Cloruro de Polivinilo 20030 16.9 Polietileno de Baja Densidad 15800 13.3 Polipropileno 13570 11.5 Polietileno de Alta Densidad 12660 10.7 Poliestireno 9740 8.2 Polietileno Baja Densidad Lineal 4650 3.9 Acrilonitrilo Butadieno Estireno 3392 2.9 Los demás 38658 32.62

TOTAL 118500 100 Tabla 111-1.- Capacidad Mundial de Plásticos 1989 (Miles de Toneladas)

III- 1

ABS Estudio de mercado

En la Tabla III- 1 se puede apreciar que el PVC representa el primer lugar en capacidad instalada, mientras que existe un repunte importante del polipropileno, que lo coloca en el tercer lugar. El ABS representa un 2.86% de la capacidad instalada a nivel mundial. El 74% de la capacidad total se encuentra en los Estados Unidos, Europa Occidental y Japón, el restante 26% en los paises del Asia, Europa del Este, Latinoamérica, Canadá, Medio Oriente y Africa

Consumo Mundial de Resinas El consumo mundial de resinas plásticas observó un crecimiento del 5.2% anual durante el

período 1987-1989, pasando de 86.1 a 95.4 millones de toneladas. Para el período 1990-1992 esta tendencia se ha mantenido. El mayor consumo de plásticos se sigue dando en los paises desarrollados, con un 70% del consumo mundial, distribuido entre Estados Unidos, Japón, Alemania, la Comunidad de Estados Independientes (principalmente Rusia), Italia, China, Reino Unido, Francia, Corea del Sur y Taiwán.

Pero en conjunto, las regiones que mostraron un crecimiento en el consumo por encima del promedio en los años de 1987 a 1991 fueron Japón, Europa Occidental, Latinoamérica y la zona Asiática. En la Tabla III-2 se muestra el crecimiento por regiones. Durante los años 1990- 1992 estas tendencias se han mantenido en todos los paises, excepto en los que pertenecieron al desaparecido bloque socialista, de los que no tenemos estadísticas.

REGION 1987 1989 % DE CRECIMIENTO

Europa Occidental Estados Unidos Asia y Pacífico Japón Europa del Este Latinoamérica Africa y Medio oriente Canadá

237 1 O 22600 12280 9505 81 10 4660 3 100 2180

26860 24234 13560 11075 8785 5230 3350 2296

6.5 3.6 5.1 7.9 4.1 5.9 4. O 2.6

TOTAL 86146 95390 5.2

Tabla 111-2.- Disuibuci6n Mundial del Consumo de Plásticos

111-2

ABS Estudio de mercado

En la Figura In- 1 se muestra la distribución geográfica del consumo mundial de plásticos. Ahí

puede observarse que la región del mundo donde existe el mayor consumo de plásticos es Europa Occidental, seguida por los Estados Unidos. Latinoamérica ocupa el sexto lugar.

3

25

20

15

10

5

O

Figura 111-1.- Distribución Geográfica del Consumo Mundial de Plásticos

Los plásticos llamados “comodities” (poliestirenos, PVC, polipropilenos, poliestirenos) son los de mayor consumo, del orden del 68.2% del consumo global. Sin embargo, el crecimiento en la demanda de estos materiales solo fue del 4.98anua1, en comparación con con la tasa de 5.9% de crecimiento en la demanda de los otros plásticos. Los factores que contribuyen a esta diferencia en el crecimiento son, entre otros, los avances en la generación de productos coextruídos, el desarrollo y la utilización de mezclas y aleaciones, la aplicación cada vez mayor de los plásticos técnicos y las especialidades, y la implementación de mejores tecnologías para su procesamiento.

Desde 1987 al región que muestra mayor crecimiento en el consumo de plásticos comodities fue Japón, seguido por Europa Occidental y la región Asiática. Por otra parte, en el consumo de los demás plásticos destacaron las regiones de Latirwam‘rica, Europa Occidental, Japón y Asia.

Este comportamiento es reflejo de la tendencia mostrada en estas regiones hacia el incremento en la utilización de plásticos con mejores características y propiedades, dejando en segundo plano el aspecto del precio. Esto les permite generar productos terminados de mayor calidad, como una estrategia encaminada a la defensa de sus mercados internos y a la exportación de productos de calidad, con vistas a la apertura de mercados tiene lugar a nivel mundial.

III-3

ABS Estudio de mercado

Las estadísticas reportadas por el Instituto Mexicano del Plástico Industrial muestran un incremento importante durante la última década en el consumo per cápita de plásticos, sobre todo en los paises desarrollados. Sin embargo, paises que se han industrializado recientemente, como Taiwán, Corea del Sur e Indonesia también han incrementado su consumo, destinando la mayor parte de la producción de manufacturas hacia la exportación. En esta clasificación, México se encuentra en el 15" lugar, en su consumo por volumen.

Aspectos de la Industria Nacional de los Plásticos

L a industria nacional del plástico es muy joven, tanto que no rebasa los 45 años de existencia, pero evoluciona rápidamente y con índices superiores al resto del sector Manufacturero, al cual pertenece-La demanda se encuentra en constante expansión, lo que origina la necesidad de ampliar la planta productiva, no solo para la elaboración de las resinas, sino en todos los aspectos que iqvolucra; desde la misma petroquímica básica.

Hasta este año existe un déficit importante en algunos de los petroquímicos básicos como el butadieno, ortoxileno y tolueno, y dentro de los petroquímicos secundarios en cloruro de vinilo, estireno, acrilonitrilo y los antecesores del polipropileno. Esta escasez de materia básica ha sido un freno al crecimiento de la industria. Sin embargo, se espera que esta tendencia se revierta en los próximos años, en virtud de las nuevas políticas de desarrollo implementadas por el gobierno federal (en el mes de agosto de 1992, un decreto liberó la producción de nueve petroquímicos básicos -entre

~ eilos el estireno y el acrilonitrilo de forma que estos podrán ser elaborados por empresas distintas de PEMEX, reduciendo, en el mediano plazo los costos de importación).

Del mismo modo que ocurre a nivel mundial, la demanda de los plásticos técnicos crece en el país año con año, como resultado de los avances tecnológicos, las exigencias internas de calidad en un mercado más competido por la mayor importación de productos y los proyectos de exportación de

productos manufacturados.

Las industrias relacionadas con los plásticos y su transformación también se desarrollan firmemente. L a fabricación de aditivos, cargas, plastificantes, retardantes a la flama, pigmentos, aromatizantes, antioxidantes, etc. se incrementa año con año. En contraste, la manufactura de Bienes de Capital para la industria, en forma de maquinaria, se encuentra prácticamente abandonada, dando preferencia a la importación de los equipos.

ABS Estudio de mercado

1981 1985 1989

Producción 655.2 833.3 1,142.0 Importación 3 12.2 299.3 322.0

Consumo Aparente 957.0 994.6 1,242.0 Exportación 10.4 138.0 222.0

Tabla IIi-3.- Situación de la Industria Nacional de Resinas

Existe un potencial incalculable en el sector de los plásticos, sobre todo si consideramos el bajo consumo per capita nacional, situado en los 15.1 kg, mientras que en paises como Alemania

~ Occidental se alcanzan los 127 kg, Estados Unidos 89.4 kg y España con 49.7 kg por persona. Esto indica que las posibilidades de incrementar el mercado son buenas, sobre todo si la expansión se hace a través de una política de promoción del material en el sector manufacturero, aprovechando que se está iniciando una política de exportación en base a manufacturas.

La tasa de crecimiento del sector para el período 1985-1989 fue del 8.2% anual, en contraste con el 6.2% mostrado durante el período 1981-1985.

En el país, hasta 1989, se contaba con una capacidad instalada, para la producción de resinas, de 525,000 toneladas. De 1980 a 1985 el crecimiento en este sentido fue del 50% y desde entonces hasta 1989, la capacidad se ha duplicado, lo que significa una capacidad productiva potencial de 1.6 a 1.8 millones de toneladadaño. Para el procesado de los materiales, se cuenta con cerca de 20,100 máquinas, la mayoría para extmsión e inyección, suficientes para atender la demanda interna actual, ya que se encuentran operando en este momento ai 40-50%.

L a producción de resinas en México se resume en la Tabla 111-4. En ella destaca el liderazgo del . polietileno de baja densidad (29.8%), seguido del PVC (23%), el poliestireno (10%) y el polietileno

de alta densidad (8.5%). Todo esto indica que en país el consumo de plásticos está orientado fundamentalmente a la producción de empaques y envases, ya que otros sectores muestran una sub- utilización de los materiales plásticos.

La importación de resinas se ha incrementado en los últimos años debido al abandono de las políticas proteccionistas y la apertura comercial. De este modo, entre 1988 y 1989 el crecimiento en la importación de resinas ha sido del 26%. El mayor volumen de las importaciones corresponde a los polietilenos y al polipropileno, el cual no se fabrica en México. Sin embargo también se han

111-5

ABS Estudio de mercado

incrementado las importaciones de otro tipo de resinas, principalmente en el campo de los plásticos técnicos.

Resina 1981 985 1989 %

Polietileno de Baja Densidad Cloruro de Polivinilo Poliestireno Polietileno de Alta Densidad Urea Formaldehído Poliuretanos Poliéster Insaturado Polietilen Tereftalato Fenólicas Acrilonitrilo Butadieno Estireno Polimelil Metacrilato Melamina Formaldehído Epóxicas Las Demás

TOTAL

9 1.2

131.5 89.7 78.1 37.2 51.0

20.5 -

14.0

9.2 6.1 6.5 3.9

116.3

655.2

160.0 262.9 86.6 67.8 56.0 26.5

18.7 -

15.5 9.8 8.3 3.7

3.3 114.2

340.0

263.0 113.3 97.1 75.6 35.3 21.5

18.7

14.6

13.5 10.0 9.0

5.3 125.1

833.3 1.142.0

29.8

23.0 10.0 - 8.5

6.6 3.1 1.9

1.6 1.3 1.2 0.9 O. 8

0.5 10.8

Tabla iII-4.- Producción de Resinas en México

III-6

ABS Estudio de mercado

Aspectos Internacionales del mercado de ABS

Capacidad Instalada a Nivel Mundial

La capacidad instalada hasta 1989, a nivel mundial, se resume en la Tabla 111-5. Nótese que hay . cuatro regiones donde se concentran, en conjunto, el 75% de la capacidad mundial para generar ABS,

es decir, 2.6 millones de toneladas por año. Actualmente, el maierial se cotiza en el mercado mundial a razón de US$0.65 por libra, precio que puede variar dependiendo de la calidad y grado del material.

la empresa productora de ABS con la mayor capacidad instalada a nivel mundial es General Electric, pero no tenemos el dato exacto. En Estados Unidos tres empresas dominan la producción de ABS: General Electric (350,000 ton.), Monsanto (260,000 ton.) y Dow Chemical (150,000 ton.). En Europa Occidental hay varias empresas que incluyen Basf, Bayer, General Electric Plastics y DSM. En Japón se cuenta con diez empresas productoras de ABS

Región Capacidad (M Ton) 70

Estados Unidos Europa Occidental Japón Asia y Pacifico Europa del Este Latino América Canadá Oriente Medio y Africa

760 700 595 550 450 2 15 70 52

22 21 18 16 13 6 2 2

Total Mundial 3392 100

Tabla iiI-5.- ABS Capacidad Instalada a Nivel Mundial (1989)

mientras que en Taiwán se encuentra una empresa enfocada principalmente a los mercados de exportación y que maneja ABS con grados de calidad estándar, pero que posee planes de expansión importantes. A la fecha, Chimei Industrial cuenta con una capacidad instalada que rebasa los 350,000 toneladadaño.

III-7

ABS Estudio de mercado

Consumo Aparente de ABS

El mayor consumidor de ABS en el mundo son los Estados Unidos, que tan solo en 1989 requirieron poco más de 500,000 toneladas. Este mercado muestra un crecimiento anual sostenido del 4.6%, por lo que se espera que a finales de 1992 se hayan consumido solo en EUA 580,000 toneladas. Los siguientes más grandes consumidores son Europa Occidental y Japón (Ver Figura III- 2), cuyos mercados muestran un crecimiento del 4.7% anual. Baste decir que solo estos tres mercados, junto con el de China y Taiwán consumen el 70% de la producción mundial (Alrededor de 1.8 millones de toneladas).

. Segmentación del Consumo

Los principales sectores de consumo de ABS son, en orden decreciente de importancia: Electrodomésticos Automotriz Aplicaciones en equipos eléctricos y electrónicos

Las Tablas 111-6,7 y 8 muestran la segmentación del consumo en los mercados principales del ABS. Nótese como las tendencias cambian en uno y otro. Mientras que en Europa y los Estados

111-8

ABS Estudio de mercado

Unidos las aplicaciones de mayor volumen son las del sector automotriz, en Japón, que es un país dedicado a la exportación de artículos electrónicos, predomina el uso en estos y en electrodomésticos. Por otra parte, en la industria automotriz japonesa el polipropileno ha desplazado al ABS por su bajo costo y mejor procesabilidad, tendencia que en Estados Unidos y Europa no se ha manifestado. Sin embargo, existe una demanda de ABS con mejores propiedades de procesado en vista de la legislación cada vez más exigente en cuanto al cuidado del ambiente. Si los fabricantes de la resina no consiguen esta meta, es muy probable que ocurra el mismo fenómeno que en el Japón.

Sector Consumo (M Ton) %

Automotriz Electrodomésticos Construcción Artículos Eléctrico-Electrónicos Lámina Extruída Juguetes Y Recreativos Otros

112 98 73 62

59 23

74

22 20 15 12

12 4

15

Tabla 111-6.- Segmentación del consumo en los Estados Unidos.

Sector Consumo (M Ton) 70

Automotriz Artícülos Eléctnco-Electr6nicos Electrodomésticos Lamina Exm’da Juguetes y Recreativos Construcción Otros

122

86 84 52 27

18 96

25

18 17 11

5 4

20

. Total 485

Tabla 111-7.- Segmentación del consumo en Europa Occidental.

Las tendencias de la utilización de la resina ABS se incrementan en los sectores eléctrico y

electrónico y en las aplicaciones de lámina extruída, mientras que se mantienen estables en los sectores

III-9

ABS Estudio de mercado

automotriz y electrodoméstico. L a Tabla 111-9 muestra las tendencias por sector en los tres mercados de mayor importancia a nivel mundial.

Los sectores que mayor participación han ganado en los últimos seis años en los Estados Unidos son, en orden decreciente: Eléctrico-electrónico, electrodomésticos, automotriz y lámina extruída. Las tendencias indican que en el futuro inmediato las proporciones del consumo por sectores

. se han de mantener como hasta ahora.

Sector Consumo (M Ton) %

Electrodomésticos Artículos Electricos-Electrónicos Automotriz Lámina exmída Construcción Juguetes y Recreativos Otros

128 118 102 35

25

20

34

28 26 22 8 5 4

7

Total 462 100

Tabla 111-8.- Segmentación del consumo en Japón.

Sector EUA Europa OCC. Japón

Electrodomésticos Estable Negativa Estable Artículos Electricos-Electr6nicos Positiva Positiva Positiva Automotriz Estable Negativa Negativa Lámina exmída Positiva Positiva Positiva Construcción Negativa Estable Negativa - Juguetes y Recreativos Negativa Positiva Estable

Tabla HI-9.- Tendencia de los sectores de consumo.

En Europa Occidental el mayor volumen de consumo corresponde al sector Automotriz, seguido de los Artículos Eléctrico-electrónicos, Electrodomésticos y las aplicaciones de lámina extruída, que entre todos abarcan el 71.5% del consumo. Por otra parte, en los últimos años el crecimiento mayor ha sido en el sector eléctrico-electr6nic0, de juguetes y recreativos y la lámina exmída, sobre todo para las aplicaciones a equipos de oficina.

111- 10

ABS Estudio de mercado

En Japón el consumo de ABS se proyecta sobre las aplicaciones de alta demanda en el mercado internacional. Por ello destacan los sectores automotriz, electrodomésticos, y los artículos eléctrico- electrónicos. Las tendencias indican que se incrementará el consumo en las aplicaciones de partes moldeadas para fotocopiadoras, equipos de oficina, microcomputadoras y juegos.

Proyectos y Perspectivas a Nivel Internacional

La capacidad actual para abastecer el mercado es suficiente, considerando los proyectos de expansión que han llevado a cabo compañías como Chimei Industrial (200,000 toníaño entre 1990- 92), General Electric Plastics (1 13,000 todaño en Estados Unidos y 100,OOO todaño en Europa) y Shangai Gaoqiao Petrochemical (450,000 todaño en China).

Todo lo anterior indica que a pesar de los problemas que el mercado tuvo en 1989 por deficientes estrategias de comercialización, el mercado del ABS a nivel mundial se mantiene en un crecimiento sostenido del 4.0% anual y se espera que esta tendencia prevalezca

In-1 1

ABS Estudio de mercado

Análisis Nacional del Mercado del ABS

Situación del Mercado en México

Hasta este momento, la capacidad instalada asciende al orden de las 35,000 todaño, al agregarse en 1990 las 20,000 todaño que tiene de capacidad la planta de GE Plastics (Polimar) a las

15,000 todaño de Resistol (Lechería). Esta capacidad productiva se utiliza para generar ABS y en forma muy reducida Estireno Acrilonitrilo (SAN).

En cuanto a las importaciones, estas representan alrededor de un 23.8% del consumo nacional. Sin embargo se espera que estos volúmenes se reduzcan debido a la iniciación de actividades de la

. planta de Polimar, en Tamaulipasl.

Por otra parte, las exportaciones se han incrementado en los últimos años, sobre todo por parte de Industrias Resistol, debido a los bajos volúmenes demandados por el mercado interno. Esto no debe tomarse como una contracción de la demanda, sino como un resultado de la apertura del mercado nacional a las importaciones, y la llegada de resinas del exterior a un mercado que era propiedad casi exclusiva de esta empresa. En 1989 las exportaciones representaron un 30% de la producción nacional y este porcentaje se ha mantenido hasta 1991.

Consumo Aparente

Entre 1985 y 1989 la demanda interna ha mostrado fluctuaciones. Los descensos mostrados después de 1985 se deben sobre todo al deficiente conocimiento del material por parte de los transformadores en el procesamiento de este plástico, aunado a la escasa divulgación que hasta 1988 se había realizado. La entrada de los importadores-distribuidores generó una competencia real en el mercado y, en consecuencia, políticas comerciales más agresivas, inclusive del productor nacional.

Aunque hasta ahora dicha planta se encuenua aún en proceso de optimización, por lo que la mayor parte de la

participación de General Electric proviene de las importaciones de E.U.

III-12

ABS Estudio de mercado

1984 1985 1 9 8 6 i g e 7 1988 1989 1 9 9 0

Figura III-3.- Ventas de ABS/SAN en México (Miles de Toneladas) IRSA = Industrias Resisto1

Segmentación del Consumo

L a segmentación del consumo a nivel nacional se muestra en la Tabla 111-10. El sector automotriz representó el 25% del total en 1991, io que significó un descenso respecto al año anterior, donde su participación fue del 27%. Sin embargo se espera que este sector incremente su consumo en una tasa del 15 al 18% anual, debido a los planes de expansión de las armadoras, con miras al mercado de exportación. Este es un sector de exigencias muy altas en las especificaciones de sus materias primas, por lo que el abastecimiento se centrará en aquellas empresas que puedan producir materiales de alta calidad

El siguiente sector es el de los electrodomésticos, con 23%. Este ramo continúa creciendo a un ritmo moderado del 3% anual, debido a su relación directa con el comportamiento de la economía nacional. Sin embargo, en lo que se refiere a equipos electrónicos, se espera un crecimiento en la demanda de un 9% anual.

E1 consumo de ABS para el sector de los teléfonos se ha mantenido estable pese a la privatización de la empresa Teléfonos de México, S.A. y su crecimiento se mantiene en un 2% anual.

. Al igual que en el sector automotriz, estas aplicaciones exigen cada vez más resinas de una excelente calidad en lo que se refiere a especificaciones técnicas como : Brillo (90% del sector depende de esta propiedad), fluidez y resistencia ai impacto.

III- 13

ABS Estudio de mercado

1990 I 1991 Sector Toneladas % del Toneladas % del

año total año total Automotriz 2325 21 % 231 1 25% Electrodomésticos 2066 24% 2094 23 %

Refrigeración Juguetes Cables Eléctricos Máquinas de Oficina Transformadores Distribuidores Tubería

689 8% 920 10%

603 7% 975 11% 172 2% 134 2%

258 3% 207 2%

86 1 10% 862 10% 1033 12% 1008 11%

344 4% 300 3%

Partes Industriales 86 1% 78 1%

Teléfonos 172 2% 220 2% - Total 8610 100% 9109 100%

Tabla ID-10.- Segmentación del Consumo nacional de ABS

Distribución Geográfica del Consumo.

Aproximadamente el 80% del mercado nacional del ABS se encuentra localizado en el Distrito Federal, Estado de México, Nuevo León, Querétaro, Jalisco y Puebla.

La siguiente ilustración proporciona un cuadro general de la distribución de los consumidores en el país. Aproximadamente el 85 % del mercado se encuentra localizado en el Distrito Federal, Estado de México, Nuevo León, Querétaro, Jalisco y Puebla.

III- 14

ABS Estudio de mercado

Figura IIi-4.- Distribución geográfica del consumo de ABS en México.

Empresas Productoras y Distribuidores en Mcxico

Actualmente México cuenta con solo dos productores de la resina, Industrias Resistol, S.A.

(Planta Lechería, en el Estado de México) y General Electric Plastics (Planta Polimar, S.A., en Tam adip as).

El proceso de IRSA es con tecnología Monsanto, al que se le han hecho modificaciones a lo largo de sus 26 años de antigüedad. A finales de 1989 se llevó a cabo la Última fase que controla las especificaciones y variedades de grados, en función de las necesidades del transformador. El nombre de su producto comercial es EPOLAN ULTRA.

Por otra parte, el proceso de Polimar utiliza la tecnología de General Electric Plastics (antes Borg Warner) y que es uno de los más avanzados. Su producción esta destinada principalmente a los sectores electrodoméstico, automotriz, refrigeración y telefonía. Su marca comercial es CYCOLAC.

Los distribuidores principales en el país son representaciones de las grandes empresas y fungen como importadores. Destacan entre otros, la representación de Dow Chemical y de Chimei Industrial.

ID-15

ABS Esíudio de mercado

Tonel ad as Participación Porcentual

IRS A 7658 7210 7300 57% 53% 52% GE Plastics 2058 1660 3600 15% 12% 26% Dow 2200 1200 600 16% 9% 4% Chimei 500 2400 2000 4% 18% 14%

otros 1029 1240 500 8% 9% 4%'

Total 13445 13710 14000

Tabla III-11.- Empresas productoras y distribuidoras de ABS y su participación en el mercado nacional.

Figura HI-5.- Participación del mercado nacional de ABS de los diferenetes distribuidores y productwes.

In- 16

ABS Estudio de mercado

Perspectivas de la Industria Nacional

Existe un permiso para la producción de Poliestireno y ABS, a favor de la empresa Corporación Productora y Distribuidora de Equipos, otorgado en 1988, para una planta con capacidad de 3,000 toneladadaño, sin embargo, y por razones que desconocemos, este proyecto no se ha concretado.

Los dos productores no cuentan con proyectos de expansión en el corto plazo. Sin embargo, gran parte de las empresas transformadoras en los sectores automotriz, electrodomésticos, refrigeración y juguetes sí cuentan con ambiciosos proyectos de expansión, con miras a colocar su producción en los mercados internacionales, así que se espera que la demanda de la resina crezca en el corto y mediano plazo.

III-17

d e

Brillo en Plásticos de Ingeniería: Modificación de una Planta para ABS

ABS Trabajos de Investigacidn

- Objetivos generales

Los objetivos de los trabajos de investigación aquí descritos son:

Modificar las propiedades mecánicas de la fase dispersa en un material compuesto con un método posterior a la etapa de síntesis.

Establecer el método más adecuado de entrecruzamiento.

Introducción

El problema de apariencia en los materiales compuestos o con cargas es de primera importancia en la industria de las resinas plásticas. Varios autores (37 4, han realizado estudios sobre las causas del brillo y la opacidad de las resinas de ABS y, entre otras conclusiones, encuentran que la apariencia de una pieza formada por inyección depende principalmente de:

Temperatura del fundido en el molde Velocidad del frente del fundido en el molde Presión del fundido en la cavidad Temperatura de la superficie del molde

Todas estas variables tienen que ver con el proceso de moldeo por inyección. Cuando un polímero fundido llena una cavidad (como la del molde) ocurre un proceso como el mostrado en la Figura IV- la. El material que penetra en la cavidad fluye por el centro, mientras que la pelígula que entra en contacto con la pared se adhiere a ella. El frente que avanza está formado por un flujo fuente. donde el material que emerge desde el centro se “derrama” hacia los lados. Justo antes de este punto, las partículas que contiene el material son arrastradas por la matriz y expulsadas al llegar al frente, como consecuencia de los esfuerzos viscosos.

Ahora ocurre un fenómeno importante: mientras el material fundido de la matriz fluye hacia los lados formando la película que se adhiere a la pared del molde, los esfuerzos viscosos en esa zona se incrementan mucho, sometiendo a las partículas a esfuerzos muy grandes que las deforman. Esto tiene

. una influencia importante en el brillo de la superficie. Si las partículas de hule son blandas (un material poco entrecruzado), se deforman significativamente, de modo que son suavizadas por estos esfuerzos elongacionriles, como se muestra en la Figura IV-lb, dando como resultado una superficie brillante. En el caso contrario, si las partículas son poco deformables (un material entrecruzado), la superficie no se suaviza tanto, ya que solo juega en su favor el efecto de la tensión superficial, que se equilibra

N- 1

ABS Trabajos de Investigacidn

con las fuerzas de arrastre viscoso. El resultado es una superficie menos suave y menos brillante (Ver Figura IV- lc).

Zona de alw &&wzw de mer Cavidad del moidr

E

Frente del fundidc

(a) A

(b)

Figura IV-1.- (a) Ilustración de un proceso de inyección de un material en un molde. Nótese que en la interfase de la peiícula pegada a la pared y el flujo central, los esfuerzos de corte son muy grandes a causa del las direcciones opuestas. Detalie del frente del fundido. (b) Sistema con partículas de hule sin entrecruzar. Las pm'culas emergen en la cresta del frente y luego son deformadas por los esfuerzos de corte, suavizando la superficie. (c) Cuando las partículas son poco deformables, el suavizado es menor, ya que el perfil de la partícula solo se reduce por efecto de la tensión superficial.

Modelo para la evaluación del brillo

El brillo, como tal, es una medida indirecta, referida a un patrón, de modo que es difícil modelarlo a través de propiedades físicas del material. Sin embargo, si podemos estimarlo a través de la reflectancia, dado que esta propiedad depende, igual qu el brillo, de las características superficiales.

Figura IV-2.- Partícula en la superficie. La razón de apariencia se toma como & = &. L, se puede aproximar a 4b.

Un modelo para calcular la reflectancia en un material como este, viene dado por el desah-ollo de una teoría no isotérmica de formación de la superficie(5), según el cual, la reflectancia se expresa como

p =ke-g 1+ Q 2 x - cos 0 , K(g) [ GJ 1 (IV- 1)

Iv-2

ABS Trabajos de Investi~acidn

donde p es la reflectancia del material, h es la longitud de onda de la luz, 81 es el ángulo de incidencia y &, es la longitud de correlación de alturas de las partículas. Si tomamos a h, = 4b (ver la Fig. IV- 2). entonces la relación de &, con la razón de apariencia, E = ab, es

ho = 4€-2J3 R (IV-2)

donde R es el radio de las partículas sin deformar*.

La función K(g) está dada por

m

K(g) = 2 I(ege-' -1) x dx O

El valor de g se obtiene de la expresión

donde o es la desviación estándar de alturas de las deformaciones en la superficie.

L a primera pregunta que nos hacemos en este punto es, ¿qué tanto deben deformarse las partículas para que el brillo de la superficie aumente con respecto al brillo producido por partículas indeformables?

Utilizando valores experimentales reportados(5) para estos materiales, encontramos que

con a = 0.06773 y b = 0.3454. Con esta correlación y las ecuaciones IV- 1 y IV-2 podemos evaluar la variación relativa de la reflectancia relativa pipo, con p/po = 1 en el extremo de máxima deformación (E = 0.2), que genera la superficie más suave y brillante. Los resultados se muestran en la Fig. IV-3.

* Considérese que la partícula no cambia de volumen ai deformarse. Entonces, debe cumplirse que 4

3 3 m2b = - ñR3

donde R = radio inicial de la partícula. Recordando que E = alb y resolviendo para b, queda

b = E - ~ I ~ R

Iv-3

ABS Trabajos de InvestiRación

Se puede ver que con una razón de apariencia de 0.45, la superficie pierde el 50% del brillo original, . mientras que cuando E = 0.80 se puede decir que la superficie es prácticamente opaca.

Cambio en la reflectancia con la razón de apariencia

1.00

o. w

0.60

0.4

0.20

0.m 0.m am au, am 0.w 1.m

-de A p a c u i e )

Figura IV-3.- Cambio de la reflectancia relativa, p/po, con la razón de apariencia El valor de referencia, po. se toma para E = 0.2 y (T = 0.039 pm.

Modelos para evaluar el endurecimiento

Para poder definir el mejor método industrial de endurecimiento de las partículas, debemos contar con un método analítico que nos permita evaluar los cambios del módulo de la fase dispersa una vez que se aplican los distintos tratamientos. Para esto utilizamos un método reométrico, en vista de que las propiedades mecánicas dinámicas se usan frecuentemente para caracterizar sistemas poliméricos heterogéneos, como polímeros semi-cristalinos, copolímeros en bloque e injertados y aleaciones de polímeros incompatibles.

Fundamentos

Para deformaciones suficientemente pequeñas, la caracterización completa de las propiedades elásticas de un material homogéneo requiere de dos parámetros. Los que se emplean con más frecuencia son el módulo de Young, o módulo a la tensión, E , la contracción lateral, o radio de Poison, p, el módulo de corte, G, ylo el m6duIo global, K. El módulo de Young y el radio de Poison reflejan la respuesta del material a cambios de forma (distorsión) y volumen; el módulo de corte refleja la respuesta a cambios de forma solamente, y el módulo global refleja solamente cambios de volumen.

~ Experimentalmente, los más accesible son el módulo de Young y el módulo de corte. El radio de Poison está entre 0.35 para polímeros cristalinos y 0.5 para elastómeros. Las constantes elásticas se pueden relacionar pod6)

Iv-4

ABS Trabajos de Investigacldn

= (3K - 2G)/(6K + 2G)

Para materiales polim&icos, la respuesta a la excitación mecánica es, por regla general, dependiente del tiempo (viscoelástica). En consecuencia, el esfuerzo y la deformación son funciones oscilatonas de la frecuencia angular o.

Consideremos una muestra de un material viscoelástico sometida a un esfuerzo sinusoidal, de frecuencia o. Usemos vectores en rotación para facilitar el enfoque(7.8). Con referencia a la Fig. IV- 4a, la magnitud del vector o representa el máximo esfuerzo aplicado a la muestra. Este vector rota en sentido contrario al de las manecillas del reloj, con una frecuencia o. En este esquema de vectores en rotación, la deformación está representada por el vector ‘y, el cual rota con la misma frecuencia que o, y tiene una magnitud proporcional a este. Nótese que la deformación siempre está defasada, en alguna medida, del esfuerzo. El ángulo de defasamiento es conocido como ángulo de pérdida, 6. Es obvio, a partir de la figura, que el máximo esfuerzo nunca coincide con la deformación máxima.

. o ”

Figura IV-4.- (a) orientación de los vectores de esfuerzo y deformación en un experimento dinámico. (b) Descomposici6n vectorial del esfuerzo

El módulo absoluto de corte, IGI, se define como la magnitud del vector de esfuerzo dividido entre la magnitud del vector de deformación. Es muy conveniente separar la respuesta viscoelásúca en sus componentes “en fase” y “desfasada”. Refiriéndonos nuevamente a la Fig. IV-4b, la proyección de o sobre y genera o’, la componente en fase con la deformación, mientras que la proyección de a sobre el eje perpendicular a y genera a”, la componente desfasada 90’ respecto de la deformación. Los módulos de corte “en fase” y “desfasado”, G’ y G ’ , están dados por

Iv-5

ABS Trabajos de Investigacidn

Los parámetros primos se denominan funciones de almacenamiento y los biprimos funciones de pérdida. Esto es así porque el esfuerzo y la deformación en fase resultan en energía almacenada elásticamente y que es completamente recuperable, mientras que el esfuerzo y la deformación desfasados disipan energía que sale del sistema. Podemos representar los resultados anteriores en términos de números complejos, para llegar a sí a la expresión de un módulo de corte complejo

donde, evidentemente

Sin embargo, el cálculo de las propiedades elásticas de medios con más de una fase es un problema más complejo. La respuesta mecánica de compositos o mezclas de polheros incompatibles es un reflejo de los procesos de relajación molecular característicos de cada constituyente, pero se ve muy afectada también por la composición y la morfología de la mezcla y por la modificación de los procesos de relajación característicos de la mezcla.

En 1956, Kerner(9) reportó expresiones para el módulo global y el módulo de corte de una suspensión multicomponente. Para dos componentes, el resultado de Kerner para el módulo de corte se puede escribir como

G ( 1 - v)G, + (a + v ) G ~ -- I -

G m ( I + CX,V)G, + a(1 - v)Gi (IV-3a)

donde G es el módulo de corte, v es la concentración volumétrica de las inclusiones, el subíndice m denota la propiedad de la matriz, mientras que el subíndice i denota la propiedad de las inclusiones. El valor de a, que es un factor de acoplamiento, depende del radio de Poison, p, de acuerdo a la

siguiente ecuación

(N-3b)

Para un sistema de inclusiones esféricas, la respuesta viscoelástica se puede evaluar haciendo uso del modelo propuesto por Christiansen(’O)

w-6

ABS Trabajos de Investigacidn

(IV-4)

donde G* es el módulo complejo del composito, G*m el módulo complejo de la matriz, G*i es el de las partículas de hule, v es la fracción de volumen del hule. Un resultado similar fue obtenido por Uemara y Takayanagi (11). quienes aplicaron el principio de correspondencia a la ecuación IV-3.

Un modelo equivalente es la relación propuesta por Dickie(@, a partir del mismo desarrollo de Kerner y utilizando el principio de correspondencia*, que hace la suposición de que el radio de Poison viscoelástico es real (es decir, que p’ )) p”)

(IV-5a)

(IV-5b) A B G” - c - G ’ 1 - + G’1 c C donde

B = (a + l)*$2(G72G’1 - G’lG’2)

donde se refieren a las fracciones en peso de la matriz y del hule, respectivamente.

La comparación de los datos experimentales con las predicciones de este modelo(’’), muestra una correspondencia excelente para sistemas de estireno-acrilonitrilo interpolimerizados con partículas de polibutadieno, con un valor de p = 0.35. Sin embargo, el modelo es muy sensible a los cambios en la fracción de volumen y a la morfología de la fase dispersa. En consecuencia, los cálculos teóricos se

deben basar ya sea en la información independiente sobre la morfología del composito o en datos dinámicos obtenidos de las fases aisladas del composito. Aún cuando esta Última alternativa se puede cuestionar, argumentando que la respuesta mecánica de la fase aislada no es la misma que en el

* El principio de correspondencia establece que las expresiones para el módulo complejo de los compositos se pueden obtener reemplazando el módulo elástico por el módulo complejo de la fase, en las expresiones para el módulo elástico correspondiente.

Iv-7

ABS Trabajos de Investigacidn

ambiente del composito, los resultados experimentales reportados por varios investigadores (97 l ) ,

muestran que la ecuación IV-4 es una buena representación de la respuesta mecánica del composito. cuando se aplica a este tipo de datos.

Todos los sistemas en los que se ha ensayado este modelo, son del tipo inserto suave/matriz dura. En el caso inverso (inserto duro/mairiz suave), los resultados experimentales(' l) muestran que el modelo falla en sus predicciones. La comparación de resultados experimentales que se hallan reportados muestra que la ecuación IV-4, o su equivalente IV-5, representa en forma razonable a sistemas inserto suave/matriz dura.

Con el objeto de averiguar que tan sensible es el modelo a los cambios en la respuesta mecánica de nuestra resina, hicimos un cálculo estimativo utilizando la ecuación IV-4, con a definido por la

ecuación (IV-3b) para un valor de p = 0.36. Los datos experimentales se tomaron a 200°C y se

desplazaron hasta 100°C mediante la ecuación WLF(11) correspondiente* , de modo que estamos en la zona por debajo de la T, de la matriz y, en estas condiciones se cumple que la matriz es dura y el inserto es suave. Las desviaciones de los valores del módulo complejo del composito, calculado con modelo de Christiansen, con respecto a los datos experimentales se muestran en la Fig. IV-5. En (a) se ve que, efectivamente, cuando la resina es un sistema matriz suavdinserto duro las desviaciones son, en promedio, de 50%; mientras que con los datos desplazados las desviaciones se reducen hasta un promedio de 10%.

1.00E45

1.00E+04

1.00EM3 0.01 0.10 1 .o0 10.00 0.01 0.10 1.00 10.00 100 w

Figura IV-5.- Comparación entre la respuesta mecanica de la resina y las predicciones del modelo de Chnstiansen. (a) Sistema matriz suaveíinserto duro, a 200°C. (b) Sistema mauiz ddiserío suave, con los datos de la matriz y la

resina desplazados con una ecuación WLF.

* En un trabajo previo se demostró que la matriz de SAN y la resina se pueden desplazar con la ecuación WLF y se evaluaron las constantes del factor de desplazamiento. El irabajo de Dickie que hemos citado valida la utilización de un modelo isocrono para este tipo de materiales.

IV-8

ABS Tratmjos de Investigación

Aun cuando el modelo funciona con este artificio, existe una limitante fuerte: cuando el módulo del inserto se incrementa mucho, el modelo se hace insensible a estos cambios, generando resultados semejantes si el módulo complejo del hule cambia en 35 o 100 veces. Esto se debe, probablemente, a la baja concentración de hule.

Lo anterior implica la necesidad de encontrar un modelo que nos permita describir al sistema fundido (por encima de la T, de los componentes) y que sea confiable en el rango de composición que manejamos.

Parte Experimental

El objetivo de los experimentos descritos en este apartado, es encontrar la forma de entrecruzar el hule injertado correspondiente a la resina sin que la matriz o el injerto sufran alteraciones.

Aparatos

El tratamiento térmico se realizó en un homo de vacío Yamato Mod. ADP-31, purgado con nitrógeno. Las muestras irradiadas se procesaron en la Planta de Irradiación de Gammas, del Instituto Nacional de Investigaciones Nucleares. Las extracciones se llevaron a cabo en una Ultracentrífuga Beckman Mod. L5-50 y en el aparato de la Figura IV-6, que es el indicado en la Prueba ASTM D-297 (“Método Soxhlet para la extracción de hule libre”). Las propiedades viscoelásticas se midieron en un reómetro Bohlin Mod. VOR, con una geometría de cono-plato, en una atmósfera de aire seco a 200OC. Las frecuencias de oscilación van desde 0.08 hasta 20 hz, con tiempo de integración de 30 s. Todos los experimentos de reología y los tratamiento térmico se hicieron a temperatura constante de 200°C.

Características de la muestra

Las muestras que se analizaron no fueron sintetizadas por este equipo, sino que se obtuvieron de una planta de producción comercial. En consecuencia, no tenemos la posibilidad cambiar la formulación del material antes de que llegue a nosotros, ni podemos hacer ningún tratamiento sobre el hule en forma individual antes del mezclado.

El material que llamaremos resina es una mezcla de hule al 20% en peso, injertado e inmerso en una matriz de SAN libre. L a mezcla está adicionada con los estabilizadores necesarios’para su procesado ulterior y fue parte del trabajo experimental eliminarlos, pues, como es de esperarse, inhiben el proceso de modificación. El SAN etiquetado como testigo, no es del mismo peso molecular que el de la matriz, y se utilizó solo para demostrar que los tratamientos no alteran su estructura. Sin

IV-9

ABS Trabajos de Investigación

. embargo, y para validar las pruebas testigo, se midió el peso molecular de la matriz después del tratamiento y las extracciones, para verificar la estabilidad del material.

Se proponen dos métodos para entrecruzar el hule injertado: tratamiento térmico e irradiacián gamma, sin embargo, un análisis con el modelo de Dickie predice que los cambios en la respuesta mecánica del composito serán muy pequeños aún cuando los módulos complejos del hule cambiaran significativamente. Es decir, si la fase dispersa de la resina efectivamente tiene un alto grado de entrecruzamiento, este cambio no podría ser visto midiendo las propiedades del sistema en su conjunto, ya que no es suficientemente sensible. En vista de lo anterior, se decidi6 separar las fases y llevar a cabo el tratamiento solo en el hule.

Las técnicas utilizadas para separar la matriz del injerto son:

- Método de extracción Soxhlet - Ultracentrifugado.

Método Soxhlet

Esta prueba esta diseñada para determinar la cantidad de SAN químicamente unida al hule, pero nosotros la adoptamos como un método de extracción. Los grumos secos de resina son tratados en un extractor Soxhlet donde se disuelve el SAN no unido al hule, el cual no atraviesa el filiro. Conociendo el contenido de hule en los grumos (20%) se determina el porcentaje de SAN extraído.

Un gramo de resina se coloca dentro de un filtro Soxhlet que se encuentra esta dentro del sifón (Ver Figura IV-6). A su vez son puestos aproximadamente 100 ml de acetona en el matraz; el sistema se coloca sobre una parrilla, con calentamiento de forma que el flujo de condensado sobre el filtro sea constante pero sin que el solvente llegue a derramarse. Una buena extracción requiere de aproximadamente ocho horas. Por diferencia de peso seco es posible conocer el porcentaje extraído. Este método es eficiente, sin embargo no es la mejor opción porque el hule queda adherido al filtro, de modo que al retirarlo este puede arrastrar partículas del filtro.

N- 10

ABS Trabajos de Invesri~acidn

Per Ebul .ona

Figura IV--6.- Aparato para la exmcción de S A N por el método Soxhlet

Ultracentrifugado

Se solubiliza la resina en acetona (una buena solución es de 3.0 g en 1 0 0 mi) y se ultracentrífuga . 15 min a 18000 rpm, el hule (que no es soluble en acetona) es el precipitado y el S A N queda en

solución. Esta fue la técnica más utilizada dado que los rendimientos y los tiempos son óptimos. El hule se obtiene al 90% en peso.

Durante la extracción el estabilizador de la resina, se desactiva* , lo que no es deseable pues el material se degrada durante las determinaciones reológicas. Para estabilizar nuevamente, se agrega 0.3% en peso de hidroquinona al SAN cuando aún se halla en solución. La eliminación de estabilizador en el hule, que es necesaria para el entrecruzado, se consigue solubilizáñdolo en tolueno. Las muestras se secan por evaporación a temperatura ambiente.

* Ignoramos la c a u s a real por la cual esto ocurra, pues desconocemos la identidad del estabilizador. Sabemos que se desactiva porque durante las pruebas reológicas. el material extraído se degradaba bajo las mismas condiciones en que un S A N del mismo tipo, sin tratamiento alguno, se mantenía estable. En el caso del hule, la simple solubilización

. desactivaba ai estabilizador.

IV- 1 1

ABS Trabajos de InvestiRación

Resultados

Irradiación de la Resina

Se envasaron muestras de 10 g de resina y SAN (este último como testigo para verificar que la matriz no sufriera cambios), en forma de esferulitas, en ampolletas al vacío que se expusieron a radiación gamma. Las dosis aplicadas fueron desde 0.05 hasta 10.0 Mrad. Los resultados pueden apreciarse en la Figura IV-7.

Resina Respuesta a la radiación

SAN Respuesta a la radiación

Figura IV-7 .- Resultados de la irradiación de los materiales con UM dosis de hasta 10 Mad.