Bandeja Porta Herramientas

-

Upload

waltermltsrvcios -

Category

Documents

-

view

17 -

download

0

description

Transcript of Bandeja Porta Herramientas

1

SENATI: MOYOBAMBA.

SERVICIO NACIONAL DE ADIESTRAMIENTO EN TRABAJO INDUSTRIAL

ZONAL : SAN MARTIN

C.F.P : MOYOBAMBA

ESPECIALIDAD : MECANICA AUTOMOTRIZ

PROGRAMA : APRENDIZAJE DUAL

PROYECTO : “BANDEJA PORTA HERRANIENTAS”

AUTOR : HAYA RODRIGUEZ ANDERSON

INGRESO : 2012- I

MOYOBAMBA, 27 FEBRERO 2014

2

SENATI: MOYOBAMBA.

ÍNDICE:

1. caratula.2. participación de los participantes.3. Denominación del proyecto de innovación.4. CAPITULO 1.ANTECEDENTES:

1.1. Diagnóstico y formulación del problema.1.2. Examinando el método actual. Diagrama de análisis del proceso.1.3. Objetivos.

1.3.1. Objetivo general.1.3.2 .Objetivos específicos.

5. CAPÍTULO 2. PROPUESTA DE LA INNOVACIÓN Y/O MEJORA:2.1. Marco teórico.2.1.1. Términos básicos.2.1.2 .bases teóricas.

2.2 Descripción de la innovación.2.2.1. Diagrama de análisis del proceso. Método mejorado. 2.2.2 .Resumen de la propuesta.

6. CAPÍTULO 3. PLANOS DE TALLER, ESQUEMAS/DIAGRAMAS:3.1 Planos de empresa.

3.1.1 Planos de ubicación (externo). 3.1.2 Plano de ubicación (interno).

3.2 planos del equipo/herramienta.3.2.1 Vista isométrica. 3.2.2 Vista frontal.3.2.3 Vista lateral.3.2.4 Vista superior.

7. CAPÍTULO 4. TIPOS Y COSTOS DE MATERIALES/INSUMOS:4.1. Tipos y costos de materiales.4.2. Costo total estimado de la implementación.4.3. Tiempo empleado o estimado para la aplicación.4.4. Evaluación económica/financiera/social.

8. CAPÍTULO 5. CONCLUSIONES FINALES.9. BIBLIOGRAFÍA.

3

SENATI: MOYOBAMBA.

PRESENTACIÓN DEL PPARTICIPANTE

APELLIDOS : HAYA

RODREIGEZ

NOMBRES : ANDERSON

CÓDIGO : 477458-2012-I

ESPECIALIDAD : MECÁNICO

AUTOMOTRIZ

SEMESTRE : VI

TELEFONO : #959465567

DENOMINACIÓN DEL PROYECTO DE INNOVACIÓN

“BANDEJA PORTA HERRAMIENTAS”

4

SENATI: MOYOBAMBA.

EMPRESA : AUTOMOTRIZ HUANCARUNA

PROPIETARIO : IDILFONSO HUANCARUNA.

DIRECCIÓN : JIRON SANTA ROSA S/N (ATUMPLAYA).

TELÉFONO : #962609849

EMAIL :

5

SENATI: MOYOBAMBA.

CAPITULO I

ANTECEDENTES:

“MECANICA AUTOMOTRIZ HUANCARUNA” Jr. Santa rosa - Atumplaya

desarrolla actividades como, reparación y mantenimiento de motores; en

razón, he observado a lo largo de nuestra formación práctica, que como

cualquier otra empresa consta con múltiples problemas en el taller de

6

SENATI: MOYOBAMBA.

mecánica automotriz, en lo que respecta a materiales ,equipos (seguridad)

bandeja porta herramientas desmontar, montaje y mantenimiento de

motores; que dificultan la realización de las tareas (de ubicar las

herramientas), en ese sentido, cuando se realizan las prácticas en el taller

se puede observar lo siguiente:

No cuenta con la implementación de adecuada de herramientas y

equipos de seguridad.

Carece de una bandeja porta herramientas.

Se evidencia equipos e instrumentos en mal estado.

Frente a este problema hemos propuesto mejorar la calidad de servicio al

cliente, este novedoso proyecto facilitará a los trabajadores y aprendices

desarrollar los trabajos con mayor facilidad.

1.1. DIAGNÓSTICO DEL PROBLEMA.

“MECANICA AUTOMOTRIZ HUANCARUNA” Jr. Santa rosa - Atumplaya

desarrolla actividades como, reparación y mantenimiento de motores; en

razón, he observado a lo largo de nuestra formación práctica, que como

cualquier otra empresa consta con múltiples problemas en el taller de

mecánica automotriz, en lo que respecta a materiales ,equipos (seguridad)

7

SENATI: MOYOBAMBA.

por lo consiguiente hemos visto conveniente el proyecto de una “bandeja

porta herramientas para el desmontaje, montaje y mantenimiento de

motores; que dificultan la realización de las tareas al no poder ubicar las

herramientas en su debido lugar.

Al analizar el estudio de trabajo, se propone mejorar la calidad de servicio

al cliente, este novedoso proyecto facilitará a los trabajadores y aprendices

desarrollar los trabajos sin ningún problema ni demora.

1.2. EXAMINANDO EL MÉTODO ACTUAL

EMPRESA : “HUANCARUNA”

PROCESO : desmontar y montar motor.

PROPÓSITO:

8

SENATI: MOYOBAMBA.

¿Qué se hace?

Desmontar, montar motor.

¿Por qué se hace?

Por mal funcionamiento.

¿Qué otra cosa podría hacerse?

Cambiar motor.

¿Qué debería hacerse?

Desmontar, montar motor.

LUGAR:

¿Dónde se hace?

Esta operación se realiza encima del vehículo.

¿Por qué se hace allí?

Porque no contamos con el equipo y lugar adecuado para realizar dicho

trabajo.

¿En qué otro lugar podría hacerse?

En un lugar donde exista las herramientas y el espacio adecuado.

¿Dónde debería hacerse?

En el área de reparación de motores.

SUCESIÓN:

¿Cuándo se hace?

Cuando el rendimiento del motor no es el adecuado.

¿Por qué se hace en ese momento?

Porque presenta fallas en su funcionamiento.

¿Cuándo podría hacerse?

Cuando el motor consume aceite.

¿Cuándo debería hacerse?

En el momento en que el motor presenta excesivo desgaste o ha dejado

de funcionar.

9

SENATI: MOYOBAMBA.

PERSONA:

¿Quién lo hace?

El maestro de taller.

¿Por qué lo hace esa persona?

Porque tiene la capacidad, experiencia y conocimiento en el trabajo

¿Qué otra persona podría hacerle?

Un técnico mecánico.

¿Quién debería hacerlo?

Un técnico mecánico.

MEDIOS:

¿Cómo se hace?

Se desarma el motor sobre el parabrisas.

¿Por qué se hace de ese modo?

Por qué no cuenta con una herramienta adecuada.

¿De qué otro modo podría hacerse?

Usando una bandeja cómodo y correctamente construido.

¿Cómo debería hacerse?

Ubicando una bandeja porta herramientas.

DIAGRAMA DE ANALISIS DEL PROCESO-METODO ACTUAL

DIAGRAMA DE ANÁLISIS DEL PROCESO-MÉTODO ACTUALEMPRESA "huancaruna"DEPARTAMENTO/ÁREA: Reparación de motores.SECCIÓN Mecánica automotriz.RESUMEN Desmontar montar motor.ACTIVIDAD Método

actualMétodo mejorado

Diferencia OBSERVADOR

Operación 40Inspección 6 FECHA 20/03/14Transporte 5 MÉTODO Actual x

10

SENATI: MOYOBAMBA.

Demora 1 MejoradoCombinada 1 TIPO OperarioAlmacenaje -- MaterialTotal 53 MáquinaDistancia total 44mTiempo total min.

253min

N° DESCRIPCIÓN Tiempo min.

Dista. (m)

Observación

1 limpiar el área de trabajo 4min2 ubicar el vehículo en el lugar de trabajo 1min 20m3 Diagnosticamos el problema. 4min4 Seleccionar herramientas y equipos a

utilizar.3min

5 levantamos el capot 1min6 Desconectamos los terminales de la batería. 2min7 Drenamos el refrigerante. 2min8 Drenamos el aceite del motor. 2min9 Sacamos el filtro de aire. 2min

10 Desconectamos sensores del motor 4min11 Desmontamos radiador 3min12 Llevamos componentes a una mesa. 1min 4m13 Desmontamos alternador 3min14 Desmontamos mangueras de combustible 2min

15 Desmontamos servo de dirección 3min16 Desmontamos compresor de aire 3min17 Llevamos más componentes a una mesa 2min 4m18 Desconectamos bombín 3min19 Desconectamos sensores del motor 4min

20 Desconectamos conexiones eléctricas del motor de arranque.

3min

21 Sacamos pernos de la campana de la caja de cambios

6min

22 Colocamos pluma hidráulica 2min

23 Sacamos soportes del motor 4min24 Llamamos ayudante 2min25 Desmontamos motor 4min

1.3. OBJETIVOS

1.3.1. OBJETIVO GENERAL

Diseñar una “BANDEJA PORTA HERRAMIENTAS”, para el

taller “RHUANCARUNA”

11

SENATI: MOYOBAMBA.

1.3.2. OBJETIVOS ESPECÍFICOS

Elaborar los planos de construcción de este equipo

Desarrollar un fácil y rápido desmontaje y montaje del motor.

Reducir el tiempo de trabajo al momento de realizar la tarea

mencionada.

Contribuir con la empresa al diseñar este equipo.

12

SENATI: MOYOBAMBA.

CAPITULO II

2. PROPUESTA DE LA INNOVACION Y/O MEJORA

2.1.MARCO TEORICO

2.1.1. TERMINOS BÁSICOS

Monoblock. Es una pieza fundida en hierro o aluminio que aloja

los cilindros de un motor de combustión interna así como los soportes

de apoyo del cigüeñal.

13

SENATI: MOYOBAMBA.

Culata. La culata, tapa de cilindros, cabeza del motor o tapa del

bloque de cilindros es la parte superior de un motor de combustión

interna que permite el cierre de las cámaras de combustión.

Pistón.es fabricado con una aleación de aluminio. Este cilindro está

abierto en su base inferior, cerrado en la superior y sujeto a la biela

en su parte intermedia.

Biela. Se denomina biela a un elemento mecánico que sometido a

esfuerzos de tracción o compresión, transmite el movimiento

articulando a otras partes de la máquina.

Cigüeñal. Es un eje acodado, con codos y contrapesos presente en

ciertas máquinas que, aplicando el principio del mecanismo de biela -

manivela, transforma el movimiento rectilíneo alternativo en circular

uniforme y viceversa

Anillo aro de pistón. Un aro de pistón es un aro de metal con una

abertura que calza en una ranura que recorre la superficie exterior de

un motor de combustión interna o una turbina de vapor.

Árbol de levas. Es un mecanismo formado por un eje en el que se

colocan distintas levas, que pueden tener distintas formas y tamaños,

para activar diferentes mecanismos a intervalos repetitivos.

Válvulas. Las válvulas de los motores de combustión interna son

los órganos que regulan la admisión y el escape de los gases en la

cámara de combustión mediante la variación de la sección de paso.

Cojinetes. Son puntos de apoyo de ejes y árboles para sostener su

peso guiarlos en su rotación y evitar deslizamientos.

Cámara de combustión. es el lugar donde se realiza

la combustión del combustible con el comburente, generalmente aire,

en el motor de combustión interna.

2.1.2. BASES TEÓRICAS

Monoblock

Es una de las piezas más importantes ya que en su interior se montan los

elementos del conjunto móvil, el sistema de lubricación y parte del sistema de

distribución. También sirve de apoyo a piezas de otros sistemas del motor.

14

SENATI: MOYOBAMBA.

Pistón

Se denomina pistón a uno de los elementos básicos del motor de combustión

interna.

El pistón es una pieza metálica tronco cónico compuesto por tres partes que

son: la cabeza, el cuerpo y la pollera o falda. La parte superior o cabeza es la

parte más reforzada del mismo ya que se encarga de recibir el empuje de la

expansión de los gases dentro del cilindro durante el desarrollo del ciclo. Los

pasadores de pistón están hechos de aluminio. Se trata de un émbolo que se

ajusta al interior de las paredes del cilindro mediante aros flexibles

llamados segmentos o anillos. Efectúa un movimiento alternativo, obligando al

fluido que ocupa el cilindro a modificar su presión y volumen o transformando

en movimiento el cambio de presión y volumen del fluido.

Anillos del pistón

Los anillos de pistón están diseñados para mantener la presión del cilindro y la

combustión de un automóvil. Esto evita que cualquier aceite penetre en la

cámara de combustión. Los anillos de pistón funcionan en combinación con las

guías y sellos de la válvula para controlar cualquiera de los cambios térmicos

del motor. Contienen tres anillos diferentes y todos juegan un papel importante

en hacer funcionar el motor de tu vehículo.

Culata (motor)

La culata, tapa de cilindros, cabeza del motor o tapa del bloque de cilindros es

la parte superior de un motor de combustión interna que permite el cierre de

las cámaras de combustión.

15

SENATI: MOYOBAMBA.

Descripción de la culata

Es la parte superior del motor que cierra los cilindros. Se une al bloque

mediante tornillos y para hacer estanca la unión se intercala la junta de culata.

Es una pieza compleja en cuanto a fabricación y diseño ya que posee una

elevada resistencia a pesar de su forma irregular y contiene cantidad de

conductos, orificios y talados roscados.

En ella se forma las cámaras de combustión, las cámaras para el líquido

refrigeración y los conductos de admisión y escape.

Características

Robustez: resistir altas presiones que se producen durante la

combustión y la corrosión de productos químicos al quemarse el

combustible.

Estanquidad: en su unión al bloque, fijación de bujías o inyectores, en

las válvulas o en los asientos o guías. Fundamental para el rendimiento

del motor.

Eficacia en el intercambio de gases: permite el llenado correcto del

cilindro y la evacuación de los gases quemados mediante el

dimensionado y la orientación adecuada de los conductos.

Conductividad térmica: adaptada para mantenerse en esta zona a la

temperatura conveniente. Exceso de calor: una detonación antes y

producir daños en la válvula de escape.

16

SENATI: MOYOBAMBA.

Enfriamiento: empeora la gasificación de la mezcla cediendo gran

cantidad de calor en los procesos de compresión y combustión,

obteniendo una combustión incompleta.

Fijación de la culata

Los tornillos de fijación han de soportar esfuerzos superiores a las presiones

máximas que origina la combustión. Deben ser como mínimo cuatro por cilindro

de tal forma que la presión sea repartida uniformemente.

Los tornillos de hoy en día son sometidos a una presión superior a su límite de

elasticidad, sufriendo un ligero alargamiento logrando un apriete mejor,

obligatorio cambiarlos cada vez que se sueltan.

El apriete se efectúa con una llave dinamométrica capaz de medir los par de

torsión aplicado sobre el tornillo, o bien un apriete angular que consiste en

aplicar a cada tornillo un determinado ángulo de giro, se realiza según día el

fabricante.

Tipos de culata

Se fabrica mediante fundación en molde. La superficie de cierre con el bloque

como la zona de fijación de los colectores son mecanizados para obtener un

buen acabado superficial que garantice la estanquidad.

Materiales de fabricación

Aleación de aluminio: compuesta de aluminio, silicio y magnesio. Ofrecen

buena resistencia, peso reducido y gran conductividad térmica permite alcanzar

rápidamente una temperatura de funcionamiento y facilidad de refrigeración,

propensa a las deformaciones y el precio es más elevado.

Hierro fundido: compuesta por aleación de hierro, cromo y níquel, gran

resistencia mecánica y térmica, características son la robustez y la resistencia

a la deformación.

Refrigeración de la culata

17

SENATI: MOYOBAMBA.

Refrigeración por líquido: es el sistema más común en los motores de 4

tiempos, el líquido circula por unos conductos próximos a la cámara de

combustión para mantener la temperatura dentro de unos límites permisivos.

Refrigeración por aire: se construye con aleación de aluminio y va provista de

aletas que aumentan la superficie de contacto con el aire refrigerante para

evacuar el calor. Es de una fabricación sencilla y económica, pero la estabilidad

térmica es más irregular y corre más riesgo de calentamiento excesivo.

Motores de dos tiempos.

Cámara de combustión

Es el espacio que se forma entre la cabeza del pistón cuando está en PMS y la

culata. En este espacio se comprime el gas y se lleva a cabo la combustión. Se

construye generalmente en la culata y en ella se alojan las válvulas de

admisión y escape, la bujía o el inyector Diesel. La forma de la cámara y su

volumen influyen decisivamente en el rendimiento del motor. En algunos

motores se construye la cámara sobre la cabeza del pistón (Herón y diesel

directos), en este caso la culata es plana y las válvulas quedan a muy poca

distancia del pistón.

Cámara de combustión para motores OTTO

La bujía provoca una chispa que inflama la llama que este debe de ser

uniforme y rápido, para conseguirlo las cámaras deben reunir unas

características:

Mínimo recorrido del frente de la llama: cámara compacta con poca superficie

en relación a volumen.

Combustión rápida: se consigue con una gran turbulencia y corto recorrido del

frente de la llama.

Alta turbulencia: movimiento rápido de la masa gaseosa aumenta la

homogeneidad de la mezcla por tanto su velocidad.

Resistencia a la detonación: evitando las partes calientes, así como las zonas

de acumulación de carbonilla.

Cámara semiesférica:

18

SENATI: MOYOBAMBA.

Es la ideal, su mínima superficie con relación a su volumen y su buena

turbulencia, la bujía situada en el centro permiten que el frente de llama se

desplace rápidamente y uniformemente actuando sobre la cabeza del pistón.

No siempre se pueden conseguir en la práctica, en los motores Otto está muy

acondicionado por la posición de las válvulas y la bujía.

Cámara hemisférica:

Características muy parecidas a la ideal, pequeña y pocas pérdidas térmicas,

las válvulas disponen a los lados formando un ángulo de entre 20 y 60 grados

lo que favorece la entrada y salida de gases, proporcionando amplio espacio

para las válvulas, la bujía va en el centro. Actualmente permiten el montaje de

4 válvulas por cilindro.

Cámara de cuña:

Buena resistencia a la detonación y reducida superficie interior. La forma de

cuña permite la acumulación de mezcla alrededor de la bujía lo que origina un

buen frente de llama. Ofrece buen rendimiento pero menor que la hemisférica.

Cámara de bañera:

Se puede conseguir un buen alanzado de válvulas, pero el diámetro de estas

que muy reducido por la falta de espacio y el recorrido del frente es

excesivamente largo. Poco utilizada debido a su bajo rendimiento

Cámara en el pistón (Herón):

La culata es plana ya que la cámara de combustión se encuentra en la cabeza

del pistón, la forma de la cámara crea una fuerte turbulencia durante la

compresión. Se consigue una mezcla muy homogénea que permite utilizar

elevadas relaciones de compresión y empobrecer ligeramente la mezcla.

Cámara de inyección directa:

19

SENATI: MOYOBAMBA.

Se emplean cámaras de combustión cuya parte superior es de tipo hemisférico

convencional. Lo característico es la forma de la cabeza del pistón. En ciertas

fases trabaja con mezclas pobres y para conseguirlas se sirve de unos

deflectores en el pistón cuya forma orienta un torbellino de gas y dirige el

combustible inyectado de manera que se concentra una mezcla rica en torno a

la bujía y una pobre en la periferia.

Cámara de combustión para motores Diesel

Es provocada por la inyección de combustible a presión que penetra finamente

pulverizado en el aire calentado por la fuerte compresión. La combustión se

produce en todos los puntos donde llega el chorro de combustible y se propaga

mientras dura la inyección.

Motor diesel trabaja por autoencendido: requiere elevada temperatura del

aire en la cama de combustible (600º) y elevada relación de compresión (15 y

22/1)

Mezcla de aire y combustible se realiza dentro de la cámara: para

homogenizar la mezcla y aportar el oxígeno necesario para quemar el

combustible, es necesario provocar una gran turbulencia en el aire comprimido.

Las cámaras que se aplican a los motores diesel son muy diversas

dependiendo de las características del motor y del tipo de inyección.

Cámara de inyección directa:

Se realiza directamente en la cámara principal, que va situada sobre la cabeza

del pistón y generalmente adopta forma torica. Se utilizan inyectores de varios

orificios con elevada presión de inyección (1500bares motores rápidos) con el

fin de conseguir buena penetración del aire comprimido. La turbulencia que

adquiere el gas en la admisión se intensifica durante la compresión debido a su

forma toroidal de la cámara. Bajo consumo y combustible.

Cámara de combustible auxiliar:

La inyección se realiza en una cámara auxiliar o pre cámara unida a la principal

por un estrechamiento cuya misión es provocar una gran turbulencia con el

paso del fluido. Se fabrica en acero especial con montaje postizo sobre la

culata en una zona poco refigurada para evitar pérdidas de calor. Depende del

alto grado de turbulencia y no tanto del sistema de inyección por lo que se usa

20

SENATI: MOYOBAMBA.

inyectores de un solo orificio con presiones entre 100 y 140 bares. La relación

de compresión es más alta (18 a 22/1). Suaviza el funcionamiento del motor

pero aumenta el consumo, para el arranque en frio es necesario elevar la

temperatura de la cama con los calentadores.

Cámara de pre combustión

Ocupa 1/3 del volumen de la cámara de combustión, esta comunicada con la

cámara principal mediante unos orificios calibrados y orientados hacia la

cabeza del pistón, que también lleva tallada una cavidad. El aire comprimido en

el pre cámara aporta el suficiente oxígeno para que comience la combustión,

de modo que crea una sobrepresión que explosa los gases inflamados por los

orificios calibrados a gran velocidad.

Cámara de turbulencia

Ocupa entre el 60 y 90% del volumen total de la cámara de combustión. La

comunicación entre las dos cámaras se hace mediante un canal de sección

relativamente grande. Durante la compresión y su paso por este canal adquiere

una elevada turbulencia dentro de la cámara con forma esférica. El combustible

se inyecta en este torbellino provocando la combustión.

La diferencia entre los dos tipos de cámaras está en la forma en la que se

produce la turbulencia. En la cámara de pre compresión se obtiene la

combustión y ser expulsados los gases a través de los orificios, mientras que

en la cámara de la turbulencia se consigue dúrate la compresión.

Válvulas

Las válvulas tienen la misión de permitir la entrada y salida de los gases al

cilindro en los momentos adecuados de cada fase, cerrando herméticamente

los conductos de acceso y evacuación de la cámara de combustión durante el

21

SENATI: MOYOBAMBA.

tiempo restante del ciclo. Debido a su funcionamiento, están sometidas a

grandes exigencias térmicas y mecánicas.

El calor intenso, la corrosión y la oxidación son las causas lógicas del desgaste

de las válvulas y sus efectos son totalmente nocivos en la performance del

motor.

Para evitar estos daños y otorgar la seguridad necesaria, en la construcción de

las válvulas EDIVAL, se emplean aceros y aleaciones especiales en procesos

de alta calidad para hacer frente a las exigencias del motor aún en las

condiciones más extremas. Durabilidad, eficiencia y confiabilidad caracterizan

nuestros productos.

Tipos de resortes

Espiras de paso constante, doble resorte y espiras de paso constante.

Dobles. Sirven para árboles con alto levante, dependiendo de lo mismo

pierden su capacidad de retención de la válvula aproximadamente a las

7.500 rpm se tiene que maquinar la cabeza alrededor de la guía para

que pase libremente el resorte pequeño.

Duros. Sirven para árboles de levas con levante medio, dependiendo

del tipo, del mismo pierden su capacidad de retención de la válvula

aproximadamente a las 5500 rpm se instalan igual que las originales.

TIPOS DE LEVAS

Tipo circular. Las válvulas abren y cierran a velocidad moderada.

- Tipo tangencial: las válvulas abren con mayor aceleración.

- Tipo aceleración constante: Las válvulas se abren y cierran

acelerando uniformemente.

Taques

Para proteger la válvula contra el desgaste que produciría la leva, se coloca

entre ambas un taque. El juego se ajusta por medio de arandelas de reglaje.

Guías y sellos de válvulas

22

SENATI: MOYOBAMBA.

Las guías son casquillos en forma alargada, introducidos en los agujeros

realizados en la culata para alojarlas, dentro de los cuales se deslizan las

válvulas generalmente están fabricadas en bronce u otro metal de menor

dureza que el de las válvulas.

Las guías son generalmente de forma cónica en la parte superior, lo que está

determinado por la necesidad de evitar la acumulación de aceite, que puede

infiltrarse en los ductos de admisión o de escape, además de ésta forma el

consumo de aceite a través de las guías se evita con el uso de unos cauchos o

retenes llamados sellos, dichos sellos se colocan en la parte superior de la

guía.

Múltiple de escape

Conducto por donde se liberan a la atmósfera los gases de escape producidos

por la combustión. Normalmente al múltiple de escape se le conecta un tubo

con un silenciador cuya función es amortiguar el ruido que producen las

explosiones dentro del motor. Dentro del silenciador los gases pasan por un

catalizador, con el objetivo de disminuir su nocividad antes que salgan al medio

ambiente.

Múltiple de admisión

Son tubos encargados de comunicar los orificios de la culata para la entrega y

salida de los gases: los de entrada con la alimentación y los de salida con el

tubo de escape.

LA CONTAMINACION AMBIENTAL

Se denomina contaminación ambiental a la presencia de cualquier agente

(físico, químico o biológico) en el ambiente. Es también la incorporación a los

cuerpos receptores de sustancias sólidas, liquidas o gaseosas, o mezclas de

ellas, siempre que alteren desfavorablemente las condiciones naturales.

La contaminación es uno de los problemas ambientales más importantes que

afectan a nuestro mundo y surge cuando se produce un desequilibrio, como

resultado de la adición de cualquier sustancia al medio ambiente, en cantidad

tal, que cause efectos adversos en el hombre, en los animales, vegetales o

23

SENATI: MOYOBAMBA.

materiales expuestos a dosis que sobrepasen los niveles aceptables en la

naturaleza.

EFECTOS DE LA CONTAMINACION AMBIENTAL

El efecto persistente de la contaminación del aire respirado, produce

afecciones cardiovasculares agudas, como el infarto.

Otro de los efectos es el debilitamiento de la capa de ozono, que protege a los

seres vivos de la radiación ultravioleta del Sol, debido a la destrucción del

ozono estratosférico por Cl y Br procedentes de la contaminación; o el

calentamiento global provocado por el aumento de la concentración de CO2

atmosférico que acompaña a la combustión masiva de materiales fósiles.

DESTRUCCION DEL OZONO

La destrucción del ozono debido a las actividades humanas ha llegado ya al

punto en que los dañinos rayos solares, los ultravioletas, llegan, en grandes

zonas de la superficie terrestre que son capaces de causar extensos daños a la

vida como el de cáncer de piel.

La falta de agua, efecto del calentamiento del planeta, amenaza seriamente los

medios de subsistencia de más de 1200 millones de personas, la cuarta parte

de la población mundial.

CONTAMINACION AMBIENTAL INDUSTRIAL

La apertura de galerías mineras que favorecen las infiltraciones de sal , por

ejemplo, en el terreno; los gases tóxicos que se disuelven en el agua de las

precipitaciones y la potencial ruptura accidental de las canalizaciones de las

industrias de transformación; los vertidos de aguas con metales pesados,

cadmio, plomo, arsénico y compuestos orgánicos de síntesis; el

almacenamiento deficiente de productos químicos; los gases de los escapes y

aceites en la carretera de los transportes; la polución térmica por agua caliente

de las centrales nucleares; el arrojo de desperdicios en el mar de los buques.

2.2. DESCRIPCIÓN DE LA INNOVACIÓN

En el taller servicio mecánico “RUTA MAX” que está destinado para la

reparación de motores automotrices en general Diesel y Otto. Básicamente es

24

SENATI: MOYOBAMBA.

un ambiente que no está a la disposición de un soporte para desarmado de

motores, los aprendices tienen que realizar actividades de desarmado de

componentes del motor en el piso que no es el lugar adecuado.

Con la presente propuesta y diseño, la futura instalación de un soporte de

desarmado de motores, dentro del taller de tal manera que una vez habilitado

permitirá su distribución, contribuirá y facilitara para la ejecución de desarmado

del motor con facilidad y más rápidamente ya que este soporte es móvil y de

esta forma hace que se desarme cómodamente.

Este proyecto de innovación está diseñado para que facilite la labor de los

trabajadores y aprendices, que los trabajos se puedan ejecutar con mayor

comodidad. Para facilitar el proceso del trabajo y así dar una buena atención a

los clientes, tanto para el personal y, al mismo tiempo nos permite reciclar el

aceite utilizado ayudando así a mantener el cuidado del medio ambiente ya

que es lo primordial hoy en día.

2.2.1. DIAGRAMA DE ANALISIS DEL PROCESO METODO

MEJORADO.

DIAGRAMA DE ANÁLISIS DEL PROCESO-MÉTODO MEJORADOEMPRESA "RUTA MAX"DEPARTAMENTO/ÁREA: Reparación de motores.SECCIÓN Mecánica automotriz.

25

SENATI: MOYOBAMBA.

RESUMEN Desmontar desarmar, armar motor.ACTIVIDAD Método

actualMétodo

mejoradoDiferencia OBSERVADOR

Operación 40 40 0Inspección 6 3 3 FECHA 20/03/14Transporte 5 4 1 MÉTODO ActualDemora 1 -- 1 Mejorado xCombinada 1 1 0 TIPO OperarioAlmacenaje -- -- -- MaterialTotal 53 48 5 MáquinaDistancia total 44m 36m --Tiempo total min.

253min 191min 62min

N° DESCRIPCIÓN Tiempo min.

Dist. (m)

Observación

1 limpiar el área de trabajo 4min2 ubicar el vehículo en el lugar de trabajo 1min 20m3 Diagnosticamos el problema. 4min4 Seleccionar herramientas y equipos a

utilizar.3min

5 levantamos el capot 1min6 Desconectamos los terminales de la batería. 2min7 Drenamos el refrigerante. 2min

8 Drenamos el aceite del motor. 2min9 Sacamos el filtro de aire. 2min

10 Desconectamos sensores del motor 4min

11 Desmontamos radiador 3min

12 Ubicamos en una bandeja. 2min 4m13 Desmontamos alternador 3min14 Desmontamos mangueras de combustible 2min

15 Desmontamos servo de dirección 3min16 Desmontamos compresor de aire 3min

17 Ubicamos en una bandeja 2min 4m18 Desconectamos bombín 3min19 Desconectamos sensores del motor 4min20 Desconectamos conexiones eléctricas del

motor de arranque.3min

21 Sacamos pernos de la campana de la caja de cambios

6min

22 Colocamos pluma hidráulica 2min

23 Sacamos soportes del motor 4min

24 Desmontamos motor 4min

2.2.2. RESUMEN DE LA PROPUESTA.

En el diagrama de análisis del proceso, de método mejorado en las actividades desde la 25 en adelante ha permitido desarrollar una mejora del trabajo con mayor eficiencia, realizando el trabajo con una mayor comodidad más rapidez y empleando menos tiempo.

26

SENATI: MOYOBAMBA.

El presente proyecto se hace con fines de mejorar y brindar las facilidades, de los trabajadores en el taller y reducir el tiempo de trabajo.

El objetivo que persigue de este trabajo, es aprovechar el equipo de soporte para desarmado de motores y que este brinde un uso requerido para los trabajadores y facilitar la realización de los trabajos requeridos de manera eficiente, económica y de calidad

El presente trabajo muestra el planteamiento de solución de problema, en relación a lo mencionado en el párrafo anterior, una p r o p u e s t a d e solución con base a un diseño de un soporte para desarmado de motores de acorde a las necesidades que exige el taller.

Es de señalar, en lo que se refiere a la reducción del tiempo de ejecución en la tarea tomada como referencia la tarea de Desarmar/ Reparar motor, con relación al método actual según se aprecia comparativamente de acuerdo al diagrama de análisis del proceso mejorado.

27

SENATI: MOYOBAMBA.

CAPITULO III

3. PLANOS DE TALLER, ESQUEMAS/DIAFRAGMAS.

3.1. PLANOS DE LA EMPRESA

3.1.1. PLANOS DE UBICACIÓN (EXTERNO).

28

SENATI: MOYOBAMBA.

3.1.2. PLANOS D UBICACIÓN (INTERNO).

29

SENATI: MOYOBAMBA.

3.2. PLANOS DEL EQUIPO/HERRAMIENTA

3.2.1. VISTA ISOMETRICA.

30

SENATI: MOYOBAMBA.

3.2.2. VISTA FRONTAL

31

SENATI: MOYOBAMBA.

3.2.3. VISTA LATERAL.

32

SENATI: MOYOBAMBA.

3.2.4. VISTA SUPERIOR.

33

SENATI: MOYOBAMBA.

34

SENATI: MOYOBAMBA.

CAPITULO IV

4. TIPOS Y COSTOS DE MATERIALES/INSUMOS:

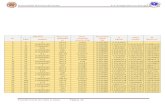

4.1. TIPOS Y COSTOS DE MATERIALES.

35

SENATI: MOYOBAMBA.

Materiales U.M Cantidad C.U.S/ C.T.S/

Latón galvanizado 1.16 1/2 55 55

Tubo galvanizado 30.cm 20 20

Pintura espray( rojo) 1 10 10

electrodo punto azul 15 0.33 5

Piedra de corte 1 7 7

Angulo 30.cm 12 12

SUBTOTAL DE MATERIALES 109.00

MA

NO

D

E

OB

RA Aprendices 1 40 40

Soldador 1 50 50

SUB TOTAL DE MANO DE OBRA S/.90.00

CO

ST

OS

G

EN

ER

AL

ES

Información y movilización - 10

Diseño - 50

Otros - 10

SUBTOTAL DE GASTOS GENERALES S/.70.00

COSTO TOTAL GENERAL S/.269.00

4.2. Costo total estimado de la implementación.

Cuadro de Costos Directos.

CANTIDAD DESIGNACIÓNCOSTO

P. UNITARIO IMPORTE

1 Costos de insumos e materiales s/ 109.00 s/ 109.00

1 Costos de mano de obra s/ 70.00 s/ 90.00

TOTAL s/ 199.00

Cuadro de costos indirectos.

36

SENATI: MOYOBAMBA.

CANTIDAD DESIGNACIÓNCOSTO

P. UNITARIO IMPORTE

- Gasto por dibujo técnico s/ 50.00 s/ 50.00

- Gasto de movilidad s/ 10.00 s/ 10.00

- Gasto de investigación s/ 10.00 s/ 10.00

TOTAL s/ 70.00

Cuadro total.

DESIGNACIÓN COSTO

Costos directos s/ 199.00

Costos indirectos s/ 70.00

Costo total s/ 269.00

4.3. TIEMPO EMPLEADO O ESTIMADO PARA LA APLICACIÓN

1 2 3 4 5 6Inicio de la investigaciónAnalisis del tallerConversación con el monitorCotizaciónTérmino del proyectoPresentación del proyecto

PERIODO/DIA-MESES/SEMANAS-AÑOSACTIVIDADES

4.4. Evaluación económica/financiera/social

37

SENATI: MOYOBAMBA.

a) Depreciación Anual (DA), considerando que la bandeja porta

herramientas se haya adquirido hace 4 años.

DA=Valor de labandejaAñosdeVidaÚtil

=S / .269.0010

=S / .26.9 al Año .

La depreciación anual corresponde a S/. 26.9 nuevos soles.

b) Depreciación Mensual (DM)

DM=Valor de labandeja al Año12Meses

= S/ .26912

=S/ .22.41alMes .

La depreciación mensual corresponde a S/. 22.41 nuevos soles.

c) Depreciación Diaria (DD)

DD=Valor de la bandejaal Año365Días

=S /.269365

=S /.0.73 por Día

La depreciación diaria corresponde a S/ 0.73 nuevos soles.

RETORNO DE LA INVERSION.

INGRESOS PROYECTADOS (en cantidad)

Periodo

ServicioMES 1 MES 2 MES 3 MES 4

Desmontar, reparar motor

8 8 8 8

JustificaciónEn este cuadro observamos la cantidad de servicio que se realiza por mes

INGRESO PROYECTADOS (en soles)

38

SENATI: MOYOBAMBA.

Periodo

Servicio

Precio unitario Mes 1 Mes 2 Mes 3 Mes 4

Mantenimiento de motor S/.80.00 S/.640.00 S/.640.00 S/.640.00 S/.640.00

Justificación: En este cuadro observamos el precio por cada servicio que realizamos

casi al precio igual comparando con otro taller.

EGRESOS

Periodo(meses)

Rubros

Mes 1 Mes 2 Mes 3

MaestroS/.600.00 S/.600.00 S/.600.00

DepreciationS/.13.6 S/.13.6 S/.13.6

Ayudante S/.60.00 S/.60.00 S/.60.00

Total S/.673.6 S/.673.6 S/.673.6

RESUMEN

Relación Beneficio Costo B/C

PERIODO

SERVICIO0 1 2 3

Ingresos S/.1200.00 S/.1200.00 S/.1200.00

Egresos S/655.00 S/.673.6 S/.673.6 S/.673.6

Beneficio neto - S/.526.4 S/.526.4 S/.526.4

Beneficio neto

acumulado(S/.-655.00) -S/.128.6 S/.397.8 S/.924.2

39

SENATI: MOYOBAMBA.

a) Relación beneficio neto/costo:

Bn = beneficio netoC costo

Bn = beneficio neto

C = costo

B = beneficio durante el periodo del producto.

Bn= 526.4+ 526.4+525.4 = 1579.2 = 0.80

C 655.00+ 655.00 +655.00 1965.00

Por cada sol invertido incluyendo la inversión inicial está generando

aproximadamente de 0.80 de beneficio neto, esto quiere decir que el

proyecto tiene una rentabilidad del 0.80 % aproximadamente.

b) Relación beneficio/costo:

cb= costoBeneficio Neto

=655.00526.4

=1.24 .

El retorno de la inversión se realiza aproximadamente en 1.24

meses.

40

SENATI: MOYOBAMBA.

CAPÍTULO V

5. CONCLUSIONES FINALES

Con la implementación del equipo se cumplirá las metas trazadas

anteriormente, con este equipo los trabajos serán más eficientes y con mayor

seguridad reduciendo el tiempo en relación al método actual y se estará

mejorando los trabajos realizados en el taller con respecto a desmontar y

montar caja de transmisión.

Tener la posibilidad de implementar un equipo ya que con su uso mejoramos la

cantidad de servicio. Su instalación de un soporte para desmontar cajas de

transmisión trae muchos beneficios: mejores acabados en los trabajos por

parte de los trabajadores o aprendices, larga duración a la herramienta.

41

SENATI: MOYOBAMBA.

El proyecto que realizado ha contribuido de manera muy importante para

mejorar con el trabajo para llevar a cabo un desmontar y montar caja de

transmisión.

Nos ayuda a un mejor proceso de desmontar y montar ya que es una

herramienta esencial para la comodidad a llevar a cabo un proceso

adecuado, de desmontar y montar.

Factibilidad:

Obtenemos la posibilidad de construir esta herramienta de trabajo ya

que con su utilidad mejoraremos la calidad del ser servicio.

Es recomendable porque su fabricación es fácil y de buen material.

Aplicabilidad:

La herramienta será utilizada en la mecánica automotriz, ya que será usado

para el desarmado y armado de cajas de transmisión mecánica.

BIBLIOGRAFÍA

Manual de mecánica del automóvil.com.pdf

Mecánica de fluidos aplicada, escrita por Robert l.

www.cientifica.com.pdf

www.ingenieria mecánica.com.pdf

Manual de mecánica del automóvil.com.pdf

42

SENATI: MOYOBAMBA.

Manual educación ambiental para el desarrollo sostenible.