Automatización de un proceso de fabricación mediante …deeea.urv.cat/DEEEA/lguasch/NoemiFerre...

-

Upload

truongkhanh -

Category

Documents

-

view

214 -

download

0

Transcript of Automatización de un proceso de fabricación mediante …deeea.urv.cat/DEEEA/lguasch/NoemiFerre...

Automatización de un proceso de fabricación mediante un reactor químico

TITULACIÓN: E.T.I.E.

AUTORA: Noemí Ferré del Rincón DIRECTOR: Lluís Guasch Pesquer

DATA: Septiembre 2006

ÍNDICE GENERAL

Índice Memoria....................................................................................................................... 1 1.0 Hoja de identificación .................................................................................................... 8 1.1 Objeto ............................................................................................................................... 9 1.2 Alcance .............................................................................................................................. 9

1.3 Antecedentes .................................................................................................................... 10 1.3.1 Descripción de la Planta ......................................................................................... 10 1.3.2 Descripción del Proceso de Fabricación ................................................................ 15

1.4 Normas y Referencias ..................................................................................................... 18

1.4.1 Disposiciones Legales y Normas Aplicadas .......................................................... 18 1.4.2 Bibliografía ............................................................................................................. 19 1.4.3 Programa de Cálculo .............................................................................................. 19 1.4.4 Plan de Gestión de Calidad Aplicado durante la Redacción del Proyecto .......... 19 1.4.5 Otras Referencias .................................................................................................... 20

1.5 Definiciones y Abreviaturas .......................................................................................... 20

1.5.1 Diagrama de Flujo de Proceso ............................................................................... 20

1.6 Requisitos de Diseño ....................................................................................................... 26

1.6.1 Actuadores ............................................................................................................... 26

1.6.1.1 Válvulas ...................................................................................................... 26

1.6.2 Sensores ................................................................................................................... 27 1.6.2.1 Medición de Presión .................................................................................. 27 1.6.2.2 Medición de Nivel ..................................................................................... 28 1.6.2.3 Medición de Caudal ................................................................................... 29 1.6.2.4 Medición de Temperatura ......................................................................... 29 1.6.2.5 Puesta a tierra de los Camiones Cisterna ................................................. 29

1.6.3 Hardware ................................................................................................................. 30 1.6.4 Software de Control ................................................................................................ 30

1.6.5 Tendido y Conexionado de Cable........................................................................... 30

1.7 Análisis de Soluciones ..................................................................................................... 30

1.7.1 Actuadores ............................................................................................................... 30

1.7.1.1 Válvulas ...................................................................................................... 30

1.7.2 Sensores ................................................................................................................... 43 1.7.2.1 Medición de Presión .................................................................................. 43 1.7.2.2 Medición de Nivel ..................................................................................... 46 1.7.2.3 Medición de Temperatua ........................................................................... 50 1.7.2.4 Medición de Caudal ................................................................................... 53 1.7.2.5 Puesta a Tierra de los Camiones Cisterna ................................................ 56

1.7.3 Hardware ................................................................................................................. 57

1.7.3.1 Sistema de Control

1.7.4 Software: programa ................................................................................................ 69

1.7.5 Cableado .................................................................................................................. 71

1.8 Resultados Finales ........................................................................................................... 74 1.8.1 Actuadores ............................................................................................................. 74

1.8.1.1 Válvulas de Sector de Bola (todo/nada) ................................................... 74 1.8.1.2 Válvula de control de asiento .................................................................... 78 1.8.1.3 Accesorios de las Válvulas ........................................................................ 83

1.8.2 Sensores .................................................................................................................. 89

1.8.2.1 Indicador de Nivel Visual por Tubo de Cristal ........................................ 89 1.8.2.2 Detector de Nivel por Vibración ............................................................... 92 1.8.2.3 Detector de Nivel por Diferencia de Presión ........................................... 98 1.8.2.4 Transmisor de Temperatua ....................................................................... 101 1.8.2.5 Transmisor de Caudal ............................................................................... 105 1.8.2.6 Transmisor de Presión .............................................................................. 110 1.8.2.7 Puesta a tierra ............................................................................................ 114

1.8.3 Hardware ................................................................................................................ 116 1.8.3.1 Autómata Programable (PLC) ................................................................... 116 1.8.3.2 Fuente de Alimentación.............................................................................. 120 1.8.3.3 CPU ............................................................................................................. 124 1.8.3.4 Módulos de señal (SM) .............................................................................. 126 1.8.3.5 Módulos de función (FM) .......................................................................... 130 1.8.3.6 Módulos (DP).............................................................................................. 132

1.8.4 Software: programación ........................................................................................ 132

1.8.5 Cableado ................................................................................................................. 136

1.9 Planificación ..................................................................................................................... 138 1.10 Orden de prioridad entre los documentos básicos .................................................. 139 Índice Anexos ........................................................................................................................ 140 2.1 Cálculos ............................................................................................................................ 141

2.1.1 Posicionador ...................................................................................................... 141 2.1.2 Final de carrera ................................................................................................... 142 2.1.3 Electroválvula ................................................................................................... 142 2.1.4 Transmisor de temperatura ............................................................................... 144 2.1.5 Tansmisor de caudal .......................................................................................... 145 2.1.6 Indicador de nivel de líquido ............................................................................ 148 2.1.7 Indicación de nivel por vibración ..................................................................... 148 2.1.8 Indicación de nivel por presión diferencial ..................................................... 148 2.1.9 Válvulas .............................................................................................................. 157

2.1.9.1 Válvulas todo/nada ............................................................................... 157 2.1.9.2 Válvulas de control ............................................................................... 157

2.1.10 Cableado ........................................................................................................... 163 2.1.11Hardware ........................................................................................................... 166 2.1.12 Software ........................................................................................................... 168

2.3 Anexos de aplicación en el ámbito del proyecto ......................................................... 198 2.4 Otros documentos ........................................................................................................... 198

Índice Planos .......................................................................................................................... 199

3.1 Introducción ..................................................................................................................... 202 3.2 Planos ................................................................................................................................ 203

1. Planta de producción D-7 (Alzado y planta) 2. Diagrama de proceso D-1. Reactor R-100 3. Diagrama de proceso D-2. Depósito B-102 4. Diagrama de proceso D-3. Depósito B-103 5. Diagrama de proceso D-4. Depósito B-104 6. Diagrama de proceso D-5. Depósitos B-106 y B-107 7. Lista de los instrumentos que intervienen en el proceso y cálculo de señales 8. Esquema y detalle del PLC R-100 con sus respectivos módulos 9. Módulo de entradas digitales EBO 10. Módulo de entradas digitales EB4 11. Módulo de entradas digitales EB8 12. Módulo salidas digitales AB0 13. Módulo de entradas analógicas EW0 14. Módulo de salidas analógicas AW4 15. Bastidor: autómata (PLC), regleteros, barreras y alimentaciones 16. Esquema de interconexiones entre los distintos instrumentos y salas 17. Regleta de bornas: EV-1. Caja en campo 18. Regleta de bornas: EV-2. Caja en campo 19. Regleta de bornas: EV-3. Caja en campo 20. Regleta de bornas: EV-4. Caja en campo 21. Regleta de bornas: L1-1. Bastidor sala de conexiones 22. Regleta de bornas: L1-2. Bastidor sala de conexiones 23. Regleta de bornas: L1-3. Bastidor sala de conexiones 24. Regleta de bornas: L1-4. Bastidor sala de conexiones

25. Regleta de bornas: LI-1. Bastidor sala de conexiones 26. Regleta de bornas: LI-1. Bastidor sala de conexiones 27. Regleta de bornas: LI-1. Bastidor sala de conexiones 28. Regleta de bornas: LO-1. Bastidor sala de conexiones 29. Regleta de bornas: LIA-1. Bastidor sala de conexiones 30. Regleta de bornas: LOA-1. Bastidor sala de conexiones 31. Regleta de bornas: LEL-1. Bastidor sala de conexiones 32. Regleta de bornas: L2-1. Sala eléctrica 33. Regleta de bornas: KRK (relés de acoplamiento) Sala eléctrica 34. Bornas armario guardamotores KV01. Sala eléctrica 35. Lazo de control: H-101. Válvula salida R-100 36. Lazo de control: H-102. Válvula salida B-102 37. Lazo de control: H-103. Válvula salida B-103 38. Lazo de control: H-104. Válvula salida camión cisterna 39. Lazo de control: H-105. Válvula salida B-104 40. Lazo de control: H-106. Válvula entrada B-106 41. Lazo de control: H-107. Válvula entrada B-107 42. Lazo de control: H-108. Válvula salida B-106 43. Lazo de control: H-109. Válvula salida B-107 44. Lazo de control: H-110. Válvula entrada camión cisterna 45. Lazo de control: H-111. Válvula entrada R-100 (Producto A) 46. Lazo de control: FVK-112. Válvula entrada R-100 (Producto B) 47. Lazo de control: H-113. Válvula entrada R-100 (Producto C) 48. Lazo de control: H-114. Válvula entrada R-100 (Agua limpieza) 49. Lazo de control: H-115. Válvula entrada camisa refrigeración R-100 50. Lazo de control: NP-101. Bomba/motor salida R-100 51. Lazo de control: NP-102. Bomba/motor salida B-102 52. Lazo de control: NP-103. Bomba/motor salida B-103 53. Lazo de control: NP-104. Bomba/motor entrada B-104 54. Lazo de control: NP-105. Bomba/motor salida B-104 55. Lazo de control: NP-106. Bomba/motor salida B-106/B-107 56. Lazo de control: NR-100. Agitador R-100 57. Lazo de control: P-100. Presión R-100 58. Lazo de control: P-101. Presión salida bomba/motor NP-101 59. Lazo de control: P-102. Presión salida bomba/motor NP-102 60. Lazo de control: P-103. Presión salida bomba/motor NP-103 61. Lazo de control: P-104. Presión salida bomba/motor NP-104 62. Lazo de control: P-105. Presión salida bomba/motor NP-105 63. Lazo de control: P-106. Presión salida bomba/motor NP-106 64. Lazo de control: F-102. Caudal línea producto A 65. Lazo de control: F-103. Caudal línea producto B 66. Lazo de control: F-104. Caudal línea producto C 67. Lazo de control: L-100. Nivel R-100 68. Lazo de control: L-101. Nivel R-100 69. Lazo de control: L-103. Nivel B-103 70. Lazo de control: L-104. Nivel B-104 71. Lazo de control: L-106. Nivel B-106

72. Lazo de control: L-107. Nivel B-107 73. Lazo de control: X-104. Pinzas puesta tierra camión cisterna 74. Lazo de control: X-106. Pinzas puesta tierra camión cisterna 75. Lazo de control: T-100. Temperatura R-100 76. Esquema eléctrico: NP-101. Motor salida R-100 77. Esquema eléctrico: NP-102. Motor salida B-102 78. Esquema eléctrico: NP-103. Motor salida B-103 79. Esquema eléctrico: NP-104. Motor entrada B-104 80. Esquema eléctrico: NP-105. Motor salida B-104 81. Esquema eléctrico: NP-106. Motor salida B-106/B-107 82. Esquema eléctrico: NR-100. Agitador de R-100 83. Condiciones de enclavamiento. Causas y efectos 84. Diagrama lógico DL1: H-101 y H-114 85. Diagrama lógico DL2: H-102, H-103 y H-105 86. Diagrama lógico DL3: H-106 y H-107 87. Diagrama lógico DL4: H-108 y H-109 88. Diagrama lógico DL5: H-104 y H-110 89. Diagrama lógico DL6: H-111 90. Diagrama lógico DL7: FV-112 91. Diagrama lógico DL8: H-113 92. Diagrama lógico DL9: NP-101 93. Diagrama lógico DL10: NP-102 94. Diagrama lógico DL11: NP-103 95. Diagrama lógico DL12: NP-104 96. Diagrama lógico DL13: NP-105 97. Diagrama lógico DL14: NP-106 98. Diagrama lógico DL15: NR-100

Índice Pliego de Condiciones ............................................................................................... 204 4.1 Condiciones Generales ................................................................................................... 206

4.1.1 Introducción ............................................................................................................ 206 4.1.2 Documentos del Proyecto ...................................................................................... 206 4.1.3 Reglamentos y Normas .......................................................................................... 207 4.1.4 Modificaciones en la Instalación ........................................................................... 207 4.1.5 Materiales ................................................................................................................ 207 4.1.6 Medidas de Orden y Seguridad .............................................................................. 208

4.1.7 Personal ................................................................................................................... 208 4.1.8 Ejecución de la Instalación .................................................................................... 208

- Comienzo - Plazo de ejecución

4.1.9 Libro de Órdenes ..................................................................................................... 209 4.1.10 Recepción de la Instalación ................................................................................. 209

- Plazo de garantía - Recepción definitiva

4.2 Condiciones Económicas ................................................................................................ 209

4.2.1 Abono de la Instalación........................................................................................... 209 4.2.2 Precios ..................................................................................................................... 210 4.2.3 Revisión de Precios ................................................................................................ 210 4.2.4 Reclamación de Aumento de Precios .................................................................... 210 4.2.5 Indemnización por Cuenta del Contratista ............................................................ 210 4.2.6 Instalación Defectuosa ........................................................................................... 211 4.2.7 Conservación de la Instalación .............................................................................. 211 4.2.8 Gastos por Pruebas y Ensayos ............................................................................... 212 4.2.9 Fianzas .................................................................................................................... 212 4.2.10 Penalizaciones ....................................................................................................... 212

4.3 Condiciones Administrativas ........................................................................................ 212 4.3.1 Contrato ................................................................................................................... 212 4.3.2 Responsabilidades .................................................................................................. 212 4.3.3 Rescisión del Contrato ............................................................................................ 213

- Causas de rescisión - Liquidación en el caso de rescisión de contrato

4.4 Condiciones Facultativas ............................................................................................... 213

4.4.1 Delimitación General de Funciones Técnicas ....................................................... 213 4.4.2 Obligaciones Generales del Contratista ................................................................ 214 4.4.3 Presencia del Director de Obra .............................................................................. 214 4.4.4 Faltas de Personal ................................................................................................... 214 4.4.5 Ampliación del Proyecto por Causas de Fuerza Mayor ....................................... 215 4.4.6 Procedencia de los Materiales y Aparatos ............................................................ 215 4.4.7 Materiales y Aparatos Defectuosos ....................................................................... 215 4.4.8 Reconocimientos y Ensayos Previos ..................................................................... 215 4.4.9 Ensayos .................................................................................................................... 215 4.4.10 Puesta en Marcha .................................................................................................. 216

4.5 Condiciones Técnicas ...................................................................................................... 216

4.5.1 Condiciones Generales ........................................................................................... 216 4.5.2 Normas a Seguir ..................................................................................................... 216 4.5.3 Instalación del Cableado ........................................................................................ 217 4.5.4 Instalación de Cajas de Campo .............................................................................. 217 4.5.5 Instalación del PLC ................................................................................................ 217 4.5.6 Alimentación del Sistema de Control .................................................................... 217 4.5.7 Módulos de Entradas y Salidas .............................................................................. 218 4.5.8 Instrumentos: actuadores y sensores .................................................................... 218 4.5.9 Armario (bastidor) .................................................................................................. 218 4.5.10 Materiales .............................................................................................................. 218

4.6 Plan de Seguridad, Higiene y Prevención ................................................................... 219

4.6.1 Seguridad y Salud de los Trabajadores ................................................................. 219 4.6.2 Normas de Seguridad, Higiene y Prevención ....................................................... 220 4.6.3 Incumplimiento de las Normas .............................................................................. 221 4.6.4 Sanciones ................................................................................................................. 221 4.6.5 Documentación a Presentar .................................................................................... 222 4.6.6 Inspecciones ............................................................................................................ 222 4.6.7 Accidentes de Trabajo ............................................................................................ 223 4.6.8 Daños a Terceros .................................................................................................... 223

Índice Estado de Mediciones ............................................................................................... 224 5.1 Mediciones ........................................................................................................................ 225

Capítulo 1: Actuadores .................................................................................................... 225 Capítulo 2: Sensores ........................................................................................................ 226 Capítulo 3: Hardware ....................................................................................................... 227 Capítulo 4: Software ........................................................................................................ 228 Capítulo 5: Cableado ....................................................................................................... 229

Índice Presupuesto ............................................................................................................... 230

6.1 Listado de precios unitarios ......................................................................................... 231

6.2 Cuadro de descompuestos ............................................................................................. 235 Capítulo 1: Actuadores .................................................................................................... 235 Capítulo 2: Sensores ........................................................................................................ 237 Capítulo 3: Hardware ....................................................................................................... 240 Capítulo 4: Software ........................................................................................................ 241 Capítulo 5: Cableado ....................................................................................................... 242

6.3 Presupuesto ..................................................................................................................... 243

Capítulo 1: Actuadores .................................................................................................... 243 Capítulo 2: Sensores ........................................................................................................ 244 Capítulo 3: Hardware ....................................................................................................... 245 Capítulo 4: Software ........................................................................................................ 245 Capítulo 5: Cableado ....................................................................................................... 245

6.3 Resumen del presupuesto .............................................................................................. 246

Automatización de un Proceso de Fabricación Mediante un Reactor Químico

1. MEMORIA

Autora: Noemí Ferré del Rincón Director: Lluís Guasch Pesquer

Data: Septiembre 2006

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

1

ÍNDICE MEMORIA

1.1 Objeto ............................................................................................................................... 9 1.2 Alcance .............................................................................................................................. 9

1.3 Antecedentes .................................................................................................................... 10 1.3.1 Descripción de la Planta ......................................................................................... 10

- Sala de Producción (campo) - Sala Eléctrica - Sala de Conexiones - Sala de Control - Otros aspectos a tener en cuenta

1.3.2 Descripción del Proceso de Fabricación ................................................................ 15 - Dosificación del Producto A al Reactor - Dosificación del Producto B al Reactor - Dosificación del Producto C al Reactor - Dosificación del Producto C a depósito B-104 - Reacción de Mezcla en el Reactor R-100 - Camisa de Refrigeración - Vaciado del Producto Acabado a los Depósitos B-106 y B-107 - Dosificación del Producto Acabado al Camión Cisterna - Limpieza del Reactor con Agua Desmineralizada

1.4 Normas y Referencias ..................................................................................................... 18

1.4.1 Disposiciones Legales y Normas Aplicadas .......................................................... 18 1.4.2 Bibliografía ............................................................................................................. 19 1.4.3 Programa de Cálculo .............................................................................................. 19 1.4.4 Plan de Gestión de Calidad Aplicado durante la Redacción del Proyecto .......... 19 1.4.5 Otras Referencias .................................................................................................... 20

1.5 Definiciones y Abreviaturas .......................................................................................... 20

1.5.1 Diagrama de Flujo de Proceso ............................................................................... 20

- Puntos de Medida TCP - Representación de la Función del Actuador - Flujo de señales - Otras Identificaciones

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

2

1.6 Requisitos de Diseño ....................................................................................................... 26 1.6.1 Actuadores ............................................................................................................... 26

1.6.1.1 Válvulas ...................................................................................................... 26 - Válvulas de Cierre Todo/Nada - Válvulas de Control

1.6.2 Sensores ................................................................................................................... 27 1.6.2.1 Medición de Presión .................................................................................. 27 1.6.2.2 Medición de Nivel ..................................................................................... 28 1.6.2.3 Medición de Caudal ................................................................................... 29 1.6.2.4 Medición de Temperatura ......................................................................... 29 1.6.2.5 Puesta a tierra de los Camiones Cisterna ................................................. 29

1.6.3 Hardware ................................................................................................................. 30 1.6.4 Software de Control ................................................................................................ 30 1.6.5 Tendido y Conexionado de Cable........................................................................... 30

1.7 Análisis de Soluciones ..................................................................................................... 30

1.7.1 Actuadores ............................................................................................................... 30

1.7.1.1 Válvulas ...................................................................................................... 30 Ø Tipos de Válvulas

- Válvulas de Control 1. Cuerpo de la válvula 2. Actuador o servomotor

- Válvulas de cierre todo/nada - Diseño de las válvulas

1. Válvulas de compuerta 2. Válvulas de macho 3. Válvulas de asiento 4. Válvulas de bola 5. Válvulas de mariposa 6. Válvulas de diafragma 7. Válvulas de apriete 8. Válvulas de retención

Ø Solución Adoptada

1.7.2 Sensores ................................................................................................................... 43 1.7.2.1 Medición de Presión .................................................................................. 43

Ø Tipos de Medida - Instrumentos de medida de presión en líquidos

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

3

• Los manómetros de tubo en forma de U • Manómetro con depósito

- Instrumentos de medida de presión con émbolo - Instrumentos de medida de presión con elementos elásticos

• Instrumento de medida del tipo Bourdon • Instrumento de medida con diafragma • Instrumento de medida con fuelle (elástico) • Instrumento de medida de presión con tubo helicoidal

- Instrumentos de medida de presión diferencial • Instrumento de medida de doble memebrana • Célula Barton • Célula capacitiva para medidas de presión

Ø Solución Adoptada

1.7.2.2 Medición de Nivel ..................................................................................... 46 Ø Tipos de Medida

- Medidor de nivel mediante varilla graduada - Medidor de nivel por mirilla - Medidor por flotación - Medición por ultrasonidos - Medidor radar - Medición de nivel por burbujeo - Medición de nivel por células de peso - Medición de nivel por sonda vibratoria - Medidor de nivel visual por tubo de cristal - Medidor de nivel por presión diferencial

Ø Solución Adoptada

1.7.2.3 Medición de Temperatua ........................................................................... 50 Ø Tipos de Medida

- Termómetro de vidrio para líquidos - Termómetro bimetálico - Termómetro de varilla dilatable - Termómetro de bulbo y capilar

• Termómetro de espiral por líquido • Termómetro de espiral por presión de vapor

- Pirómetro • Pirómetro de radiación total • Pirómetro de radiación parcial (óptico)

- Termómetro por resistencia Rth Ø Solución Adoptada

1.7.2.4 Medición de Caudal ................................................................................... 53

Ø Tipos de Medida - Medición de caudal por presión diferencial

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

4

• Medición de caudal con placa de orificio o diafragma • Medición de caudal con tobera normalizada, tobera venturi ...

- Medición de caudal por cuerpo flotante (rotámetro) - Medición de caudal con medidor de caudal inductivo - Medición de caudal por turbulencias - Medición de caudal por ultrasonidos - Medición de caudal másico por medidor de Coriolis

Ø Solución Adoptada

1.7.2.5 Puesta a Tierra de los Camiones Cisterna ................................................ 56 Ø Tipos de Puesta a Tierra Ø Solución Adoptada

1.7.3 Hardware ................................................................................................................. 57 1.7.3.1 Sistema de Control

Ø Tipos de PLC Simatic S7 - S7-200 - S7-300 - S7-400

Ø Solución Adoptada

1. Fuente de alimentación 2. Módulo central (CPU) 3. Módulos de señal (SM)

• Módulo de entradas digitales (DI) • Módulo de salidas digitales (DO) • Módulo de entradas analógicas (AI) • Módulo de salidas analógicas (AO) • Modulos de entradas y salidas digitales

4. Módulos de función (FM) • Módulo de posicionamiento • Módulo de contaje

5. Módulos (DP) • Módulo para el bus de comunicación

1.7.4 Software: programa ................................................................................................ 69

Ø Tipos de software Simatic - STEP 7 - STEP 7 Professional - STEP 7 Lite - STEP 7 Micro

Ø Solución Adoptada

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

5

1.7.5 Cableado .................................................................................................................. 71 Ø Tipos de Cable

- Cable IC-VV - Cable IC-VVMV - Cable IC-VVFV - Cable IC-VVTV - Cable IC-VOV - Cable IC-VOVMV - Cable IC-VOVFV - Cable IC-VOVTV

Ø Solución Adoptada

1.8 Resultados Finales ........................................................................................................... 74 1.8.1 Actuadores ............................................................................................................. 74

1.8.1.1 Válvulas de Sector de Bola (todo/nada) ................................................... 74

- Descripción de la válvula - Descripción del accionamiento - Características de la válvula - Características del accionamiento

1.8.1.2 Válvula de control de asiento .................................................................... 78

- Descripción de la válvula - Descripción del accionamiento - Características de la válvula - Características del accionamiento

1.8.1.3 Accesorios de las Válvulas ........................................................................ 83

• Final de carrera - Descripción del final de carrera - Características del final de carrera

• Electroválvula - Descripción de la electroválvula - Características de la electroválvula

• Posicionador - Descripción del posicionador - Características del posicionador

1.8.2 Sensores .................................................................................................................. 89 1.8.2.1 Indicador de Nivel Visual por Tubo de Cristal ........................................ 89

- Descripción - Características

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

6

1.8.2.2 Detector de Nivel por Vibración ............................................................... 92

- Descripción - Aplicaciones - Características - Interruptor de nivel de llenado Nivotester

1.8.2.3 Detector de Nivel por Diferencia de Presión ........................................... 98 - Descripción - Funcionamiento - Características

1.8.2.4 Transmisor de Temperatua ....................................................................... 101

- Descripción - Características

1.8.2.5 Transmisor de Caudal ............................................................................... 105 - Descripción - Características -

1.8.2.6 Transmisor de Presión .............................................................................. 110 - Descripción - Características

1.8.2.7 Puesta a tierra ............................................................................................ 114 - Abrazadera 70AK - Rewinder de cable 601 KR/A

1.8.3 Hardware ................................................................................................................ 116

1.8.3.1 Autómata Programable (PLC) ................................................................... 116

- Composición - Funcionamiento - Datos técnicos -

1.8.3.2 Fuente de Alimentación.............................................................................. 120 - Datos técnicos

1.8.3.3 CPU ............................................................................................................. 124

- Descripción - Características - Funciones - Propiedades parametrizables - Funciones de información y visualización - Funciones de comunicación integradas

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

7

1.8.3.4 Módulos de señal (SM) .............................................................................. 126 - Módulo de entradas digitales (DI) - Módulo de salidas digitales (DO) - Módulo de entradas analógicas (AI) - Módulo de salidas analógicas (AO)

1.8.3.5 Módulos de función (FM) .......................................................................... 130 - Módulo de posicionamiento - Módulo de contaje

1.8.3.6 Módulos (DP).............................................................................................. 132 - Módulo para el bus de comunicación

1.8.4 Software: programación ........................................................................................ 132 - Descripción - Características - Funciones

• Bloques Step 7 • Lenguajes de programación

1.8.5 Cableado ................................................................................................................. 136 - Características

1.9 Planificación ..................................................................................................................... 138 1.10 Orden de prioridad entre los documentos básicos .................................................. 139

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

8

1.0 Hoja de identificación

Título del proyecto: Automatización de un proceso de fabricación mediante un reactor químico. Código del proyecto: 2497231 La Propiedad Empresa: IPQ S.A. Representante de la empresa: Sr. Jose López Cid, con N.I.F.: 26784319-P Dirección: kilómetro 210 de la Nacional 340, código postal 43006, Tarragona El promotor Empresa: Automatización Industrial S.A. Representante de la empresa: Sr. Carlos Gutiérrez Martí, con N.I.F.: 36487914-E Dirección: C/ Industria 36, código postal 43503, Tarragona Técnico: Srta. Noemí Ferré del Rincón, Ingeniera Técnica Industrial en Electricidad, número de colegiada 05419 y con N.I.F.: 48224189-D. Tarragona, a 5 de Septiembre de 2006 La propiedad El promotor Técnico IPQ S.A. Automatización Industrial S.A. Noemí Ferré

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

9

1.1 Objeto El objetivo de este proyecto es automatizar el proceso de fabricación mediante un reactor químico, de la planta de Producción D-7 de la empresa petroquímica IPQ S.A, situada en el kilómetro 210 de la N-340 al término municipal de Tarragona. Esta empresa se dedica a la elaboración de productos químicos sometiendo las materias primas a varios procesos industriales, y a suministrar estos productos acabados a otras empresas. En este caso el producto acabado es un producto no corrosivo, con una bajo nivel de peligrosidad, el cual se crea a partir de 3 materias primas, una de ellas un tanto corrosiva. 1.2 Alcance El cliente nos facilitará las características constructivas de la Planta a automatizar, así como el proceso de fabricación, las condiciones de presión, temperatura, nivel y caudal deseadas en el proceso, y finalmente la maquinaria e instalaciones ya disponibles en la planta. A continuación se describen los trabajos a realizar por la empresa promotora en la Planta de Producción: - Estudio de los diferentes tipos de instrumentos a instalar, así como del sistema de

control; y elección de la mejor opción para cada caso, ajustándose a las condiciones de demanda de la empresa propietaria.

- Instalación en campo de todos los instrumentos necesarios para automatizar el

proceso, tales como: válvulas, medidores de caudal, de presión, de temperatura, de nivel y puestas a tierra de los camiones cisterna.

- Cableado desde los instrumentos y motores hasta las cajas ya existentes situadas en la

sala de producción. El cableado se transportará por bandeja galvanizada ya existente también, en la sala de producción.

- Cableado desde las cajas situadas en la sala de producción hasta el bastidor ya

existente situado en la sala de conexiones, así como las interconexiones entre los diferentes regleteros existentes en dicho bastidor y el PLC.

- Instalación del Controlador Lógico Programable (PLC) el cual está formado por la

Unidad Central de Proceso (CPU), módulos de entradas y salidas digitales (DI/DO), módulos de entradas y salidas analógicas (AI/AO), módulos de función para contaje y posicionamiento (FM) y módulos para el bus de comunicación (DP). El PLC se instalará en el bastidor ya existente de la sala de conexiones.

- Realización de la programación del PLC con el software adecuado.

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

10

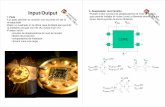

1.3 Antecedentes La planta a automatizar es una de las varias plantas que dispone la empresa IPQ S.A. Se trata de una instalación nueva, construida hace medio año a causa de un aumento de demanda de producto, el cual se fabrica en ésta desde hace varios años. La instalación eléctrica de la planta se encargó a otra empresa, la cual se dedica a este tipo de trabajos. Cuando esta empresa finalizó su respectiva instalación, se encargó a la empresa Automatización Industrial S.A. la realización de la automatización de la planta y su puesta en marcha. 1.3.1 Descripción de la Planta La planta a automatizar está dividida en dos partes: A un lado se encuentra la Sala de Producción (Campo) y en el otro lado se encuentran el resto de las salas tales como: Sala Eléctrica, Sala de Conexiones y Sala de Control, distribuidas una en cada planta.

R-100

B-106

B-107

B-104B-103

B-102

Cam

ión

cist

erna

Sala Control

Sala Conexiones

Sala Eléctrica

Sala de producción (campo)

Figura 1.1: Esquema de la planta a automatizar

Para más detalles ver plano Nº1: “Planta y Alzado de la Planta de Producción D-7”

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

11

A continuación se describen las condiciones existentes en cada una de ellas: - Sala de Producción (Campo) En esta sala es donde se situará toda la instrumentación a instalar. Por otra parte esta zona está acondicionada por una serie de elementos tales como:

• Reactor R-100 presurizado El reactor mide 4,9 m de alto y 3,2 m de diámetro, es de acero inoxidable y tiene una capacidad de 23 m3. A este se le introducen 3 productos de materia prima y agua desmineralizada para limpiar el reactor al finalizar cada reacción. El reactor dispone de una camisa de refrigeración a la que le llega agua refrigerada de una Torre de Refrigeración situada en otra planta. Esta camisa es imprescindible, ya que al adicionar las materias primas al reactor, se producen reacciones exotérmicas que elevan rápidamente la temperatura en el interior del mismo y es necesario bajarla. En la parte superior lleva acoplando un eje que mueve una hélice que se encuentra en el interior del tanque. Este eje gira ya que está acoplado mecánicamente a un motor, el cual es el encargado de remover el fluido que hay en su interior con el fin de mezclarlo

• Depósito B-102 Este depósito es el que contiene el Producto A. Sus dimensiones son de 2x2x2 m, es de plástico y tiene una capacidad de 6 m3. Cuando el producto de éste se vacía en el reactor, se cambia el depósito por uno de nuevo. Es decir, tendríamos apilados en el almacén muchos depósitos como este y para cada reacción utilizaríamos uno. Estos depósitos se encuentran situados en el exterior de la Planta, en la zona donde se sitúan las mangueras para cargar el producto.

• Depósito B-103 Este depósito contiene el Producto B. Sus dimensiones son de 5,1 m de altura y 2,4 m de diámetro, tiene una capacidad de 20 m3, y es de un material resistente a la corrosión, ya que el producto que contiene es corrosivo. Este producto llega al depósito desde otro depósito de producto acabado perteneciente a otro proceso que está llevado a cavo en otra planta.

• Depósito B-104 En este depósito se encuentra el Producto C. Sus dimensiones son de 6,4 m de altura y 3,6 m de diámetro, es de acero inoxidable y tiene una capacidad de 50 m3.

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

12

A este depósito le llega el producto de un camión cisterna que estará situado en el exterior de la Planta, en la zona donde se sitúan las mangueras para cargar el producto.

• Depósito B-106 y B-107 Estos dos depósitos son iguales y es donde va a parar el producto acabado al salir del reactor. Cuando el primero se termina de llenar, empieza a llenarse el segundo. Cuando algún camión precise cargar producto acabado de alguno de estos dos depósitos, este se conectará a la manguera de salida de los depósitos que estará situada en el exterior de la planta. Sus dimensiones son de 6 m de altura y 3 m de diámetro, es de acero inoxidable y tiene una capacidad de 35 m3 Todos los depósitos están situados a 0 m respecto a la cota más baja de la sala de producción. El reactor está situado entre los 3,5 – 8,5 m mas o menos, ya que una pequeña parte de él está en la tercera planta y el resto está en las otras dos. Tanto el reactor como los depósitos están situados dentro de la Sala de Producción, a excepción del depósito B-102 ya que se utiliza uno diferente para cada reacción y por este motivo se sitúan afuera.

• Bombas (P) y Motores (NP) Las características de los motores y las bombas existentes en la planta se reflejan en la siguiente tabla:

Tags Descripción Caudal (m3/h)

Presión (bar)

Potencia (kW)

Veloc. (r.p.m)

Tensión (V)

P-102 NP-102

Impulsión del Producto A desde el depósito B-102 al reactor R-100

6 2 0,75 1450 400

P-103 NP-103

Impulsión del Producto B desde el depósito B-103 al reactor R-100

10 4 10 1450 400

P-104 NP-104

Impulsión del Producto C desde el Camión Cisterna al depósito B-104

25 6 15 2900 400

P-105 NP-105

Impulsión del Producto C desde el depósito B-104 al reactor R-100

25 6 15 2900 400

P-101 NP-101

Impuls. del Prod. Acabado desde el reactor R-100 a los depósitos B-106, B-107

20 5 10 1450 400

P-106 NP-106

Impuls. del Prod. Acabado desde los depósitos B-106, B-107 al Camión Cisterna

25 6 20 2900 400

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

13

NR-100

Agitador del Reactor R-100 - - 33 960 400

Tabla 1.1: Resumen de las Bombas y Motores la Planta

Las bombas y los motores que accionan estas bombas están situados todos a 0 m y el agitador del Reactor esta situado a 8,5 m, justo encima de este.

• Tuberías Todas las tuberías son de acero inoxidable, a excepción de la que transporta el Producto B desde el depósito B-103 hasta el reactor R-100, ya que es un producto corrosivo y por lo tanto tiene que ser de un material resistente a dicha corrosión.

• Cajas Existen 4 cajas con 60 bornas cada una para conexionar todos los instrumentos situados en la sala de producción. Estas cajas son necesarias para poder transportar las señales de cada actuador y sensor situtuados la sala de producción, hasta la sala de conexiones que es donde se ubicará el autómata.

• Bandejas

Existen bandejas galvanizadas de diferentes tamaños distribuidas por toda la sala de producció necesarias para poder transportar los cables desde los instrumentos y motores hasta las cajas. Para el transporte de los cables de potencia y los cables de instrumentación se tendrán que utilizar bandejas diferentes ya que está prohibido que vayan por las mismas. - Sala Eléctrica Esta sala se encuentra en 0 m, es decir en la planta baja. Allí es donde se encuentran el Centro de Control de Motores (KV01), y el variador de frecuencia utilizado para regular la velocidad del agitador del reactor (R-100) en el transcurso de la reacción. También se dispone de un bastidor con sus respectivas bornas, donde se sitúan los relés de acoplamiento (KRK). Dentro de este bastidor también se encuentra el regletero L2-1utilizado para llevar todas las señales de confirmación de marcha y orden de marcha de los motores y del variador de frecuencia hacia el regletero LEL-1, situado en la Sala de Conexiones. De esta forma se transportan las señales de forma limpia y ordenada a través de un solo cable hasta la sala de arriba. - Sala de Conexiones

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

14

Esta sala se encuentra encima de la Sala Eléctrica. En ella se dispone de un bastidor metálico estanco con medidas 1800x1450x600 mm, acondicionado con regleteros para poder interconexionar las señales que provienen de la sala de producción y van a parar al PLC. En este bastidor es donde se instalará PLC necesario para lleva a cavo la automatización. - Sala de Control Esta última sala se encuentra encima de la Sala de Conexiones, en la última planta del edificio. En esta sala se dispone de un ordenador que será la herramienta utilizada para controlar todo el proceso. Una vez desarrollada la programación, ésta se introducirá en la CPU del PLC y a través de una línea profibus se conectará al ordenador para poder-lo visualizar desde la pantalla. A continuación se muestra un esquema donde se puede observar las interconexiones existentes entre las distintas salas:

Figura 1.2: Esquema de componentes e interconexiones entre las distintas salas Para más detalle ver Plano Nº16: Esquema del cableado del sistema y sus componentes.

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

15

- Otros Aspectos a Tener en Cuenta Estas tres plantas descritas anteriormente disponen de un falso suelo de 50 cm por el cual se harán pasar los cables que provienen de las otras salas o de la Sala de Producción. La parte de potencia de los motores ya está cableada hasta el Centro de Control de Motores situado en Sala Eléctrica. Una vez allí, se dispone del cableado entre los diferentes equipos hasta llegar al regletero L2-1. Para transportar los cables de instrumentación desde la Sala de Producción hasta el resto de salas, se utilizarán bandejas metálicas galvanizadas ya existentes. Se tendrá que tener en cuenta que no se pueden utilizar las mismas bandejas para transportan los cables de potencia, que para transportar los cables de instrumentación, ya que es obligatorio que vayan por diferentes bandejas. Áreas con Peligro de Explosión En las plantas químicas existen zonas clasificadas como áreas de peligro de explosión. Por lo tanto antes de diseñar en detalle ninguna instalación de automatización, se debe hacer un estudio sobre la clasificación de estas áreas de peligro de explosión. Se sigue una clasificación según la norma UNE EN50014 por la cual se distinguen las siguientes áreas clasificadas. ZONA 0.- Existe permanentemente o durante largos periodos una atmósfera explosiva.

Interior de tanques, purgas, venteos, etc.. ZONA1.- Existe intermitentemente la posibilidad que haya una atmósfera explosiva.

Conexión y desconexión de mangueras. ZONA2.- Existe eventualmente una atmósfera explosiva. Además de esta clasificación hay que definir qué tipos de gases son los que podrán estar presentes en cada una de las áreas de peligro. Así los gases como el propano, propileno, etileno y etano están clasificados dentro del grupo IIA y IIB. Con las bases de diseño proporcionadas por la empresa se ha comprobado que en este caso no existe riesgo de explosión alguno; y por lo tanto no se tiene que tener en cuenta a la hora de definir los instrumentos y cables. 1.3.2 Descripción del Proceso de Fabricación Para ver los esquemas del proceso de fabricación, ver planos: 2 - 6: Diagrama de proceso

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

16

El proceso de fabricación que se quiere automatizar consta de un reactor R-100, al cual se le introducen 3 productos de materia prima. - Dosificación del Producto A al Reactor

El primer producto (Producto A) llega desde el depósito B-102 a través de una tubería de DN25. Este producto está impulsado por la bomba centrífuga P-102 la cual está accionada por el motor NP-102. Cuando el producto de éste se vacía en el reactor se cambia el depósito por uno nuevo. La cantidad de producto aportada al reactor será de 6 m3, es decir todo el contenido del depósito B-102. La dosificación se hará a través un caudalímetro másico que dejará pasar producto al reactor hasta que éste detecte que se han introducido 6 m3, a continuación mandará al motor que pare y a la válvula situada anteriormente, que cierre para no dejar pasar más producto. - Dosificación del Producto B al Reactor

El segundo producto (Producto B) llega desde el depósito B-103 a través de una tubería de DN40. Este producto está empujado por la bomba centrífuga P-103 la cual está accionada por el motor NP-103. En este caso la cantidad a adicionar al reactor será de 4 m3. Este producto llega hasta B-103 desde otro proceso el cual no tenemos que automatizar y se trata de un producto corrosivo por lo que las condiciones de los instrumentos a instalar y los materiales tanto del depósito, como de las tuberías serán diferentes. En este caso la dosificación se hará a través de un caudalímetro másico que estará directamente asociado a una válvula de control situada a la entrada del reactor. Este producto al ser corrosivo, se tiene que introducir muy lentamente y poca cantidad. Por lo tanto el caudalímetro mandará variar la apertura de la válvula según el caudal introducido. - Dosificación del Producto C al Reactor

El tercer producto (Producto C) llega desde el depósito B-104 a través de una tubería de DN80. Este producto está empujado por la bomba centrífuga P-105 la cual está accionada por el motor NP-105. En este último caso se tendrán que adicionar al reactor 7 m3. La dosificación se hará a través un caudalímetro másico que dejará pasar producto al reactor hasta que éste detecte que se han introducido 7 m3, a continuación mandará al motor que pare y a la válvula situada anteriormente que cierre, para no dejar pasar más producto.

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

17

- Dosificación del Producto C al depósito B-104

Por otra parte, a este depósito se le suministra el producto desde un camión cisterna situado en el exterior de la planta, más concretamente, en la zona de carga de producto. Esta zona está acondicionada con unas mangueras para poder realizar la adición. En este caso el producto también llega a través de una tubería de DN80 y se empuja a través de la bomba centrífuga P-104 la cual está accionada por el motor NP-104. El depósito irá llenándose hasta que se termine el producto del camión cisterna. En el caso de llenarse el depósito B-104, un detector de nivel daría la orden de parar el motor y cerrar las válvulas para que éste no rebosara. - Reacción de Mezcla en el Reactor R-100

Cuando ya tenemos introducido en el reactor R-100 las cantidades demandadas de cada producto, se procede a remover esta mezcla con el agitador situado en la parte superior de este. Durante 30 minutos se agita a una velocidad de 700 rpm y a continuación gracias a un variador de frecuencia situado en la Sala Eléctrica, se regula la velocidad hasta 1500 rpm y se agita durante 15 minutos más. - Camisa de Refrigeración

Al reactor lo envuelve una camisa de refrigeración que es la encargada de mantener una temperatura constante durante todo el proceso de reacción. Cada vez que se introduce un producto se produce una reacción exotérmica por lo que la temperatura en el interior de éste aumenta considerablemente. Cuando ocurre este fenómeno, entra en funcionamiento la camisa de refrigeración consiguiendo una temperatura más o menos constante en todo momento. El valor de esta temperatura tiene que ser de 50ºC pudiendo oscilar ±10ºC como mucho. Por este motivo el reactor tendrá que llevar instalado en su parte superior un medidor de temperatura para calcular en todo momento la temperatura dentro de él. Este medidor estará relacionado en todo momento con una válvula de control situada en la tubería de entrada a la camisa de refrigeración, la cual transporta el agua refrigerada. A continuación, según aumente o disminuya la temperatura, la válvula dejará pasar más o menos agua refrigerada para poder mantener así la temperatura constante deseada. El agua refrigerada que se introduce en la camisa del reactor llega a ésta a través de unas tuberías las cuales llegan a la camisa desde otra planta, donde se sitúa una torre de refrigeración. Esta torre es la que se encarga de la producción de frío y envía y recibe agua de varias camisas de refrigeración situadas en los distintos reactores que contiene cada planta. - Vaciado del Producto Acabado a los Depósitos B-106 y B-107

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

18

Cuando finaliza la reacción de los tres productos se procede a vaciar el contenido del reactor en los depósitos de Producto Acabado. Este producto se envía a los depósitos a través de una tubería de DN80 y con la ayuda de la bomba centrífuga P-101, la cual está accionada por el motor NP-101. Se dispone de dos depósitos de iguales características en donde se vacía el Producto Acabado. Primero se introduce el producto en el depósito B-106 y a continuación, cuando éste está lleno, el producto empieza a llenar el depósito B-107. En el caso de llenarse los dos depósitos, un detector de nivel mandaría cerrar las válvulas y parar el motor situados en la tubería. - Dosificación del Producto Acabo al Camión Cisterna

Finalmente se procede a llenar el Camión Cisterna con el producto de los dos depósitos anteriores. El camión se sitúa en el exterior de la planta, en la zona de carga de producto, y a través de una manguera (que será una manguera diferente a la que se utiliza para adicionar producto al depósito B-104), se suministra al camión la cantidad deseada. En este caso cuando el camión cisterna se llena, se da la orden de cerrar la válvula y parar el motor que dejan pasar el producto hacia dicho camión - Limpieza del Reactor con Agua Desmineralizada

Una vez se ha vaciado el contenido del reactor en los dos depósitos de producto acabado, un operador cerrará una válvula manual situada en la tubería de salida del reactor y abrirá la boca de limpieza situada en la parte inferior de éste. A continuación se dejará circular agua desmineralizada por el interior del reactor durante 20 minutos para su completa limpieza. Al finalizar se volverá a cerrar la boca de limpieza y se volverá a abrir la válvula manual, de esta forma el proceso está listo para empezar una nueva reacción. 1.4 Normas y Referencias 1.4.1 Disposiciones Legales y Normas Aplicadas Para la elaboración del presente proyecto técnico se han tenido en cuenta las siguientes normas y reglamentos: - Ley 31/1995, de 8 de Noviembre de prevención de riesgos laborales - Real Decreto 1627/1997 de 24 de octubre de 1997, sobre disposiciones mínimas de

seguridad y salud en las obras.

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

19

- Real Decreto 486/1997 de 14 de abril de 1997, sobre disposiciones mínimas de

seguridad y salud en los lugares de trabajo.

- Norma UNE 157001 por la que se establecen los Criterios Generales pera la elaboración de proyectos.

1.4.2 Bibliografía - Formación de operador de planta química: apuntes suministrados por el departamento

de automatización de una empresa química. - Introducción a la instrumentación: apuntes suministrados por el departamento de

automatización de una empresa química. También se han consultado las siguientes páginas web: - www.es.endress.com - www.krohne.com - www.emersonprocess.com - www.samson.de - http://mall.automation.siemens.com/ES/guest - www.etse.urv.es - www.telecnor.com - www.eltex.de - www.wika.com 1.4.3 Programa de Cálculo - SAMSON valve sizing versión 3.5, para el cálculo de las válvulas de control.

- STEP 7, para la programación del autómata S7-300. 1.4.4 Plan de Gestión de Calidad Aplicado durante la Redacción del Proyecto Durante la redacción del proyecto se han hecho revisiones de coherencia entre diferentes partes de este. Se han contrastado las partes más importantes del proyecto para así eliminar los errores que puedan dar pie a una desviación importante de lo que serian los resultados finales correctos. El plan seguido incluye estos apartados:

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

20

- Elección de las partidas de obra y elementos de la instalación que tengan un peso importante en el conjunto del proyecto, en cuanto a volumen y coste económico se refieren.

- Comprobación de que los cálculos de los cuales se obtiene el resultado de instalar los elementos de gran peso, sean correctos.

- Comprobación de que lo establecido en el apartado de mediciones corresponda a la realidad, comparando el resultado con las dimensiones reales de los planos del proyecto

- Comprobación de que el precio establecido en el presupuesto sea coherente con el que se determina en el apartado de mediciones, planos, memoria y catálogos.

1.4.5. Otras Referencias

Este apartado no es de aplicación.

1.5 Definiciones y Abreviaturas 1.5.2 Diagrama de Flujo o de Proceso

En los diagramas de flujo D-1, D-2, D-3, D-4, D-5 en los que se describe la instalación, se ha utilizado el estándar DIN19227 para denominar cada uno de los instrumentos utilizados para poder automatizar el proceso. El objeto de la presente norma es la descripción de un sistema de símbolos y letras características para la representación de funciones TCP en esquemas de flujo. Mediante el diagrama de flujo y con la nomenclatura que se describe a continuación se describen de forma esquemática los diferentes equipos de proceso y los equipos de automatización para el correcto funcionamiento de la planta. Punto de Medida TCP Cada equipo de automatización viene indicado mediante un círculo. En este círculo aparecen descritos la funcionalidad del instrumento y el “Tag” o nombre que define ese instrumento en concreto. En un círculo de punto de TCP se describen: - La denominación del lugar (ver tabla 1.2). - En la parte inferior la denominación del punto de TCP - En la parte superior, la función mediante letras características (ver tabla 1.3) 1. Denominación del lugar

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

21

Al utilizar las letras consecutivas I, O, R, C, A, M, se caracterizará el lugar de emisión y de operación (punto de comunicación entre hombre e instalación TCP) como sigue:

Lugar de emisión y operación Denominación dentro del círculo de punto TCP Ejemplo

Lugar de medición o de actuación

Letras características sin subrayar

Sala de control central

Letras características subrayada

Panel local de medición, sala de control secundaria

Las letras características se subrayan de forma doble, si se requiere una distinción de la sala de control central

Tabla 1.2: Ejemplo de denominación del lugar

Si para una instalación TCP existen varios lugares de emisión y operación, debe representarse esto mediante varios círculos de puntos de TCP con denominación correspondiente. Las estipulaciones arriba indicadas, no son aplicables para las letras consecutivas S, V y K, dado que a éstas no se adjudican puntos de comunicación. 2. Denominación del Punto TCP 1ª Posición: Primera letra de la tabla 1 2ª Pos. y siguientes: Número correlativo, según el sistema de numeración específico de

proyecto de puntos TCP. 3. Letras Características Las magnitudes de medición u otras magnitudes de entrada, su tratamiento y secuencia, se indican según la tabla 1.3.

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

22

GRUPO 1 GRUPO 2 LETRA CARAC.

Magnitud de medición u otra magnitud de entrada como:

Tratamiento como letra complementaria

Primera Letra Letra complementaria (1)

Secuencia: V,I,O,R,C,S,Z,A,M,K

A (2) Señalización error (alarma)

B (2)

C (2) Regulación automática, control automático permanente

D (11) diferencia (1)

E Magnitudes eléctricas

F Caudal, paso relación (1)

G Distancia, longitud, posición

H Entrada manual, intervención manual (10)

I (2) indicación

J (2)

K Tiempo intervención de control (binaria)

L Nivel (también interfase)

M (11) intervención manual (binaria) en la regulación o sobre el actuador

N Accionamientos eléctricos, consumidores de energía eléctrica

O (3) Lámparas de señalización, afirmación sí / no (no alarma)

P Presión

Q Magnitudes de calidad (análisis, propiedades de sustancias) (4)

integral, suma

(1)

R (11) registro (7)

S Velocidad, nº revoluciones, frecuencia

Intervención de valores limites del proceso en la regulación (binaria)

T Temperatura U Magnitudes compuestas

(5)

V (11) función del actuador (10) W Fuerza del peso, masa (12) (12) X Otras magnitudes (3) Y (6)

Z (2) Instalaciones de protección TCP Clase A

+ valor límite superior (8) - valor límite inferior (8)

Tabla 1.3: Letras características para técnicas TCP

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

23

Explicaciones: (1) Letras que ya de por sí tienen un significado como "letra complementaria", no pueden

utilizarse como letra siguiente. (2) Las letras A, V, C, I, J y Z en grupo 1, quedan reservadas a una norma posterior. (3) Las letras O y X están reservadas para la libre disposición del usuario. (4) Magnitudes de calidad son p. ej.: concentración, pH, conductividad, poder calorífico,

índice Wobbe, punto de inflamación, índice de color, índice de refracción, consistencia, densidad, viscosidad, humedad, valores de radiación.

(5) Magnitud compuesta de varias magnitudes, siempre que no puedan representarse

mediante otras letras características. (6) La primera letra Y está reservada para la denominación de válvulas de seguridad. (7) Registro en el sentido de registrador o representación de tendencias en pantalla, pero

no en forma de protocolo. (8) El valor límite superior e inferior del valor de medición, se indica mediante signo de

más y de menos, que se colocan a continuación de las letras O, S, Z, A. En este sentido, también pueden utilizarse + y - para caracterizar las posiciones finales

"abierto" o bien "cerrado" o de los estados de conexión "con." o bien "des.".

Si al alcanzar el primer valor límite se da alarma y al alcanzar el segundo valor límite resultara con nueva alarma una intervención en una instalación de mando, se anotará en lugar del primer signo de más o menos de la letra S un cero, por ej. TISo+A++.

(9) En base a la recomendación NAMUR NE 31 - En caso de intervención de valores límite de proceso o de forma manual (binario) debe

utilizarse como clase de protección clase A en lugar de “S” o bien una “M” o una “Z”. - En el caso de sensores sin función de conexión, las señalizaciones relevantes en cuanto

a seguridad deben identificarse mediante una Z final entre paréntesis, p.e.: QRA+(Z). - En instalaciones de protección de TCP es necesaria una identificación de la función del

posicionador. Esta resulta asimismo mediante una Z final entre paréntesis, p.e.: HVM±(Z).

(10) H sólo puede aparecer en unión con otras letras. Ejemplos: HVC: - control de un aparato actuador, analógico HVK: - control de un aparato actuador a partir de mando binario

HM+-: - función de operación (pulsador, interruptor) sin coordinación clara con un aparato actuador o un consumidor de energía eléctrica.

HZ+/HZ-: - intervención manual con función CAT II (ver apartado 11)

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

24

HV: - (sin letras siguientes): aparato actuador con operación manual local y mecánica (p.ej. manivela)

(11) Determinaciones en DIN 19 227 Parte 1, que no son objeto de WN 01-106 (ver

anexo específico BASF, Apartado 13). (12) La letra W se utiliza cuando mediante un proceso de medida se determina un peso.

Esto también es válido para magnitudes derivadas como el cálculo de materia que pasa. P.e. en el caso de básculas de dosificación diferencial o de cinta, y en la determinación de nivel a partir del peso. Con la identificación adicional en el diagrama RI mediante letras complementarias y letras adicionales, solamente es posible una descripción de la función completa de pesado de forma insuficiente. Por ello, con el círculo TCP se describen las funciones principales de las instalaciones de pesado y la función exacta en la documentación (p.e. plano neumático, esquemas eléctricos). Las letras A y O solamente se utilizan si se transmiten hacia fuera las señales de “alarma” y “marcha”. La letra M sólo debe utilizarse en relación con instalaciones de pesado si se trata de dispositivos y/o válvulas de dosificación., si están provistas con un mando manual para el servicio regular (p.e. como HV o HM).

Representación de la Función del Actuador El comportamiento del actuador en caso de fallo de la energía auxiliar, se caracteriza mediante símbolos adicionales según la tabla 1.4. REPRESENTACIÓN SIGNIFICADO

Lugar de actuación, elemento actuador Observación: Representación alternativa para el efecto general sobre el tramo.Estos símbolos no deben aplicarse en símbolos de válvulas.

Elemento actuador, en general (con energía auxiliar o automático)

En caso de fallo de la energía auxiliar, el elemento actuador adopta la posición para el flujo máximo de masa o energía. (Tiende a abrir)

En caso de fallo de la energía auxiliar, el elemento actuador adopta la posición para el flujo mínimo de masa o energía. (Tiende a cerrar)

El elemento actuador permanece en la posición ultima en caso de fallo de la energía auxiliar. (Permanece en la posición en que se encontraba)

En caso de fallo de la energía auxiliar, el elemento actuador permanece primero en la posición ultima, la flecha indica el sentido de desviación admisible.

Tabla 1.4: Símbolos en el caso de fallo de energía auxiliar

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

25

En base a la representación del círculo de punto de TCP, el círculo del elemento actuador sirve para la identificación de un actuador cuando una asignación clara a un círculo de punto de TCP no es posible. Esto es válido cuando: - cuando a la primera letra H sigue la letra consecutiva V. - cuando un control binario se realiza p. ej. mediante válvula electromagnética (letra

consecutiva K o M). - cuando el elemento actuador no vaya unido mediante una línea interrumpida (señal

analógica) con el círculo de punto TCP, por ej. en caso de la representación en hojas diferentes.

Flujo de Señales 1. Señales Analógicas La unión desde el lugar de medición al círculo de punto TCP, se representa mediante una línea corta y estrecha. El camino de flujo de señales desde el círculo de punto TCP hacia el elemento actuador, se representa mediante una línea de trazos interrumpidos de la misma anchura. Si no pueden evitarse cruces, debe interrumpirse una de las dos, preferentemente la más estrecha. El sentido de flujo de señales puede caracterizarse mediante una flecha. 2. Señales Binarias El camino desde el origen de la señal (letras S, M) hasta el lugar de actuación (letra K) no es necesario representarlo. Si se quiere hacer de todas formas (normalmente en caso de actuación directa) hay que hacerlo mediante líneas de punto y raya. La función de mando es generalmente tan compleja, que para la ocasión deben hacerse planos de funciones particulares (ver WN 01-107) Otras Identificaciones Si las letras características indicadas en tabla 1 no fueran suficientes, pueden utilizarse símbolos adicionales o notas fuera del círculo de puntos TCP. Estas explicaciones son especialmente necesarias para las primeras letras E, Q y X, debiéndose utilizar en estos casos, en lo posible, los símbolos normalizados.

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

26

1.6 Requisitos de Diseño Para automatizar la planta anteriormente descrita y poder cumplir con las condiciones que nos ha pedido la empresa, se procederá a instalar los siguientes componentes:

- Actuadores - Sensores - Hardware - Software de control - Tendido de cable

1.6.1 Actuadores 1.6.1.1 Válvulas En muchos tramos de las tuberías existen válvulas manuales, instaladas para poder actuar sobre ellas si es preciso. Algunos de los motivos por los que es necesario tener estas válvulas se cita a continuación:

- Problema por alguna obstrucción en la tubería - Necesidad de limpiar algún tramo de tubería. - Necesidad de desmontar algún instrumento para su reparación o limpieza. - Necesidad de detener de forma imprevista la producción.

Además de estas válvulas ya existentes, es necesario instalar otro tipo de válvulas que nos sirvan para automatizar la producción, tales como válvulas de cierre todo/nada o válvulas de control. Las características de estas válvulas se elegirán según el lugar y las condiciones en las que han de trabajar. A continuación se enumeran las válvulas necesarias a instalar en el proceso y el lugar donde van instaladas: - Válvulas de Cierre Todo/Nada. Son válvulas que sólo pueden estar completamente abiertas o completamente cerradas, de ahí el nombre “Todo o Nada” Estas válvulas se abrirán y se cerrarán por secuencia y/o por la pantalla del PC situado en Sala de Control, cuando sea necesario. Las válvulas H-101, H-104 y H-110, a excepción de las otras, también se podrán abrir desde campo a través de una botonera, ya que a la empresa le interesa poder controlar manualmente la válvula a la salida del reactor y las válvulas de entrada o salida de los camiones cisterna, por temas de seguridad. En el caso de la H-104 y la H-110 también se dispondrá de una lámpara en campo para poder visualizar si la válvula está abierta o cerrada.

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

27

• H-101, situada en la salida del reactor R-100 • H-102, situada en la salida del depósito B-102 • H-103, situada en la salida del depósito B-103 • H-104, situada en la salida del camión cisterna • H-105, situada en la salida del depósito B-104 • H-106, situada en la entrada del depósito B-106 • H-107, situada en la entrada del depósito B-107 • H-108, situada en la salida del depósito B-106 • H-109, situada en la salida del depósito B-107 • H-110, situada en la entrada del Camión cisterna • H-111, situada en la entrada al reactor R-100 (producto A) • H-113, situada en la entrada al reactor R-100 (producto C) • H-114, situada en la entrada al reactor R-100 (agua desmineralizada)

- Válvulas de Control Estas válvulas se abrirán y se cerrarán por secuencia y/o por la pantalla del PC situado en sala de control cuando sea necesario. Son válvulas que pueden adoptar varias posiciones de apertura, es decir, estarán más o menos cerradas en función de la demanda de fluido que tenga que pasar por ellas.

• FV-113, situada en la entrada al reactor R-100 (Producto B) à

Ésta válvula va a depender del medidor de caudal F-102 y se abrirá más o menos en función del caudal que pase por dicho caudalímetro.

• TV-115, situada en la entrada de la camisa de refrigeración del reactor R-100 à Ésta válvula va a depender del medidor de temperatura T-100 y dejará pasar hacia la camisa de refrigeración del reactor, más o menos agua, en función del valor que se tome de temperatura.

1.6.2 Sensores 1.6.2.1 Medición de Presión A la salida de cada bomba, las cuales están accionadas por motores, se tendrán que instalar unos Transmisor de Presión, ya que muchas veces, se puede dar el caso de tener una presión muy alta a la salida de bomba a causa de un mal funcionamiento de esta, o por una obstrucción de la tubería. Si se diera este caso, el Transmisor de Presión nos daría una señal de máximo y nos pararía el motor. También se instalará un Transmisor de presión en la parte superior del reactor, ya que este es un depósito presurizado y conviene controlar la presión a la que se encuentra. A continuación se muestra la lista de medidores de presión a instalar y los valores de presión máxima permitidos en cada uno de ellos:

Automatización de un proceso de fabricación mediante un reactor químico 1. Memoria

28