APLICACION 8D

-

Upload

annie-rosett -

Category

Documents

-

view

24 -

download

0

description

Transcript of APLICACION 8D

UNIVERSIDAD TECNOLGICA DE PUEBLA

Procesos Industriales: rea ManufacturaAsignatura: Administracin de la calidadProyecto: 8 DsProfesor: Ing. Luis Manuel Villa Nueva

Alumnos:Ramrez San Juan Erika MarlettLuna Flores Luis ngelHernndez Hernndez Luis AlfredoBaltazar Jurez CristbalRosete Ramrez Ana Jessica

22 de octubre de 2013

PASO #1: DEFINA EL GRUPO DE SOLUCIN DE PROBLEMAS(Informacin llenada por el departamento de calidad) A) ComposicinEn este paso formaremos un equipo especializado en la resolucin de problemas, la seleccin del personal ser de acuerdo a sus habilidades, actitudes y capacidades para ocupar un rol especifico dentro de este equipo.B) Objetivos 1.Realizar el 100% de entregas oportunas a clientes. 2.Lograr el 95% de cumplimiento al programa de produccin.3.Disminuir los reclamos de clientes.4.Monitorear el Scrap.5.Eliminar los retrabajos6. Eliminar desperdicios

C) Funciones LderModeradorSecretarioMiembro 1Miembro2

Nombre del empleadoCristbal Baltazar JurezLuis Alfredo Hernndez HernndezAna Jessica Rosete RamrezErika Marlett Ramrez San JuanLuis Angel Luna Flores

Posicin dentro de la organizacinIng. De CalidadSupervisor de ProduccinIngenieraLder de ProduccinLogstica

D) ProcedimientoIdentificar problemas que afectan nuestra calidadFormar un equipo de resolucin de problemasAsignar un lderDescribir el problema a todo el equipoRecolectar informacinImplementar y verificar una accin interna de contencinDefinir y verificar la causa razEscoger y verificar acciones correctivas permanentesImplementar una accin correctiva permanenteEvitar la reincidencia Felicitar al equipo E) Desarrollo del equipoLder , Cristbal Baltazar Jurez encargado de distribuir y coordinar las tareas entre los miembros del equipo.Moderador, Luis Alfredo Hernndez Hernndez encargado de conservar el orden y la participacin de los integrantes del equipo manteniendo la democracia.Secretaria Ana Jessica Rosete Ramrez encargada de tomar nota y administrar todos los documentos necesarios para la resolucin de problemas.Colaborador 1, Erika Marlett Ramrez San Juan encaragada de reunir datos histricos de la lnea de produccin, asi como vigilar los productos elaborados.Colaborador 2, Luis Angel Luna Flores encargado de verificar la calidad y el desarrollo del proyecto, asi como colaborar con las tareas de todos los integrantes.

PAS #2: DESCRIPCIN DEL PROBLEMA. (TIEMPO LMITE 24HRS)(Informacin llenada por el Dpto. De calidad)A)Revisar los datos existentes Durante el ajuste de la mquina el supervisor genera piezas defectuosas debido a la purga de mquina, algn tipo de contaminacin en la pieza, rfagas, rechupes, piezas incompletas, con marcas de los botadores y muy calientes debido a la rapidez de inyeccin (mal ajuste) como se ve en las figuras 14 a 18.

Figura 15. Ejemplo - Rfaga en PiezasFigura 14. Ejemplo - Piezas Incompletas

Figura 17. Ejemplo - Pieza ContaminadaFigura 16. Ejemplo - Pieza con Rechupe

Figura 18. Contendor con Piezas Defectuosas (Scrap) y PurgaEn cuanto al Melt Cushion / Colchn se tienen las siguientes figuras 28 a31de capacidad de proceso, que nos indica que el proceso no es estable porque se encuentra por debajo del 1.33 y la unidad (1) con base a la Estadstica Cpk.

Figura 28. Cpk - Mquina 450 Toneladas

Figura 29. Cpk - Mquina 80 Toneladas

Figura 30. Cpk - Mquina 160 Toneladas

Figura 31. Cpk - Mquina 250 Toneladas

Por ltimo se muestra el comportamiento del tiempo ciclo de la pieza en las figuras 32 a 35:

Figura 32. Tiempo Ciclo - Mquina 80

Figura 33. Tiempo Ciclo - Mquina 160

Figura 34. Tiempo Ciclo - Mquina 250

Figura 35. Tiempo Ciclo - Mquina 450

LSCMEDLICDATOLCSMED/RANLCIRANGOS

1285.00270.0244.2127058.9332.7020

2285.00270.0244.2127858.9332.7030

3285.00270.0244.2127058.9332.7030

4285.00270.0244.2126658.9332.7030

5285.00270.0244.2127458.9332.7040

6285.00270.0244.2127658.9332.7030

7285.00270.0244.2126458.9332.7030

8285.00270.0244.2127458.9332.7030

9285.00270.0244.2127058.9332.7040

10285.00270.0244.2126658.9332.7040

11285.00270.0244.2127058.9332.7030

12285.00270.0244.2127458.9332.7040

13285.00270.0244.2126058.9332.7020

14285.00270.0244.2127058.9332.7030

15285.00270.0244.2126258.9332.7030

16285.00270.0244.2127058.9332.7020

17285.00270.0244.2126458.9332.7050

18285.00270.0244.2127858.9332.7030

19285.00270.0244.2128858.9332.7060

20285.00270.0244.2126858.9332.7040

21285.00270.0244.2126858.9332.7030

22285.00270.0244.2126058.9332.7030

23285.00270.0244.2127058.9332.7040

24285.00270.0244.2126458.9332.7030

25285.00270.0244.2126658.9332.7040

26285.00270.0244.2127458.9332.7020

27285.00270.0244.2126658.9332.7030

28285.00270.0244.2127458.9332.7020

29285.00270.0244.2127658.9332.7030

30285.00270.0244.2127058.9332.7040

B)Subdividir el problemaQu paso?Desperdicio de material por pieza , exceso de rebaba (retrabajo)

Dnde?Produccin de tapa mini azur

Cundo?1 de octubre de 2013

Quin detecto el problema?Ramrez San Juan Erika Malett por observacin de lnea

Porque es un problema?Consume ms producto del debido

Cuntas piezas Cuantos kilogramos/libras?Piezas totales: 427Piezas buenas: 293Piezas defectuosas: 134

Cmo fue detectado el problema? Por datos estadisticos recolectados, y observacin en la linea de produccin

c) Establecer la operacin divisional La operacin en la que fue detectado el problema es en la de inyeccin, debemos verificar que es lo que sucede en dicha operacin para resolver los problemas y mejorar la calidad.D) Hacer visible el plan de recoleccin de informacinLos datos fueron proporcionados por la Ing. Lorena Garca; estos datos son estadisticos y estamos observando que es lo que ha cambiado, por que el producto tiene mala calidad. E)Confirmar al cliente la Descripcin del ProblemaEn este paso daremos a conocer la descripcin del problema, asi como los datos estadisticos recolectados.El problema mas notorio es mala calidad de la pieza, contaminacin en la pieza,rafagas y piezas incompletas, asi como el exceso de rebaba, lo cual genera retrabajos.Proceso fuera de control.

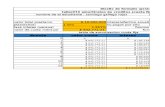

PASO #3 IMPLEMENTAR Y VERIFICAR LAS ACCIONES INTERNAS DE CONTENCINA) Decidir si requiere una AICLa Ing. Ramrez tiene en su poder un archivo el cual muestra el peso de las piezas y un grfico X-R que muestra claramente que el proceso est fuera de los limites, por lo cual hay que tomar una accin de contencin inmediata.Los datos se muestran a continuacin:

LSCMEDLICDATOLCSMED/RANLCIRANGOS

1280.00270.0265.0027055.0032.7020

2280.00270.0265.0027855.0032.7030

3280.00270.0265.0027055.0032.7030

4280.00270.0265.0026655.0032.7030

5280.00270.0265.0027455.0032.7040

6280.00270.0265.0027655.0032.7030

7280.00270.0265.0026455.0032.7030

8280.00270.0265.0027455.0032.7030

9280.00270.0265.0027055.0032.7040

10280.00270.0265.0026655.0032.7040

11280.00270.0265.0027055.0032.7030

12280.00270.0265.0027455.0032.7040

13280.00270.0265.0026055.0032.7020

14280.00270.0265.0027055.0032.7030

15280.00270.0265.0026255.0032.7030

16280.00270.0265.0027055.0032.7020

17280.00270.0265.0026455.0032.7050

18280.00270.0265.0027855.0032.7030

19280.00270.0265.0028855.0032.7060

20280.00270.0265.0026855.0032.7040

21280.00270.0265.0026855.0032.7030

22280.00270.0265.0026055.0032.7030

23280.00270.0265.0027055.0032.7040

24280.00270.0265.0026455.0032.7030

25280.00270.0265.0026655.0032.7040

26280.00270.0265.0027455.0032.7020

27280.00270.0265.0026655.0032.7030

28280.00270.0265.0027455.0032.7020

29280.00270.0265.0027655.0032.7030

30280.00270.0265.0027055.0032.7040

1. La toma de decisin Es puesta en manos del Ing. ngel Luna, del departamento de logstica, para poder implementar una AIC, debido a los problemas que surgieron en la lnea de produccin causados por la mala inyeccin de la maquinaria. Las posibles causas son las siguientes:

PERSONALMTODO FABRICACIN

Falta de organizacinMala planeacin de la produccinNo dar a conocer parametros

Inyeccin muy rpida

Falta de capacitacinFalta de Interes en su trabajoREPROBACIN ESCOLAR

Maquinaria muy vieja

Software daadoInstalaciones

Falta de refaccionesMala calibracinHadware daado familiares

Equipo tecnolgico en mal estadoMEDIO DE TRABAJOMAQUINARIA

Las causas mas probables de la mala calidad, desde nuestra perspectiva, son las siguientes:-La maquinaria es muy vieja -Mala capacitacin de los operadores -Mal mantenimiento a las maquinas -Mala calibracin de las maquinas C) Seleccionar la mejor AICRealizar una votacin la cual nos de rpidamente una idea de que causa atacar primero:

CausaPuntuacin

-La maquinaria es muy vieja

4

-Mala capacitacin de los operadores para calibrar la maquinaria

5

-Mal mantenimiento a las maquinas

3

-Mala calibracin de las maquinas

4

Ya que seleccionamos la causa mas alarmante para mejorar la calidad debemos ir con el operario para capacitarlo nuevamente en la calibracin de la maquinaria y tratar de que la calidad mejore.

D) Probar la factibilidad de la AICEs un mtodo de cuatro pasos, el cual se puede ensear fcilmente al operador, y este es el siguiente: Proceso de ajuste de mquina: El proceso consta de 4 pasos los cuales se explican a continuacin en base a las pantallas que arroja cualquier mquina de inyeccin, para efectos de ejemplificacin se tom una mquina de 450 toneladas.

Figura 1. Ajuste de valores de Inyeccin

En la figura 10, se muestra la pantalla de ajuste de los valores de la inyeccin en los cuales son importantes las presiones y velocidades de inyeccin, estos valores son introducidos por el supervisor en turno y dependen del tamao de la pieza y el tipo de material a inyectar, algunos de los materiales que se inyectan en esta mquina son: el ABS (Acrilonitrilo Butadieno Estireno) en sus tres colores (Blanco, Gris y Negro), CET-240 y el Poliestreno (PS).

Figura 2. Ajuste de valores de Dosificacin/Carga y Tiempo de Enfriamiento

Como se ve en la figura 11, el supervisor en turno introduce los parmetros de dosificacin o carga, as mismo el tiempo de enfriamiento, el cual es de suma importancia porque representa el 50 % del tiempo ciclo de la pieza, en el tiempo restante la mquina inyecta y carga nuevamente el material para la siguiente inyeccin. Figura 3. Ajuste de valores de Temperatura

La figura 12 muestra las 6 zonas de inyeccin (Unidad de inyeccin Can) donde cada vez que se monta un nuevo molde el supervisor realiza el mismo procedimiento que en las pantallas anteriores, para que el supervisor pueda realizar un buen ajuste debe conocer qu tipo de material se va inyectar y las diferentes temperaturas de procesamiento de los mismos, cada material lleva una ficha tcnica lo que hace que el supervisor tenga un panorama ms preciso del ajuste. Cabe mencionar que no siempre se utilizan las 6 zonas de inyeccin, lo mnimo de zonas trabajando son 4, para complementar este aspecto de la temperatura el supervisor debe observar si el molde montado es de colada caliente o sin colada caliente, si el molde es de colada caliente el supervisor debe ajustar una resistencia a una temperatura constante de 200 C +/- 20C dependiendo de la temperatura ambiente.

Figura 4. Ajuste de Valores de Fuerza de Cierre

Como ltimo paso se encuentra la fuerza de cierre y se ve reflejado en la figura 13, la cual es importante para la compactacin de la pieza y donde el supervisor completa el ciclo de la misma, tambin debe conocer el tamao de pieza y la cantidad de material a inyectar para no daar el molde al momento de cerrar el molde para su fase de relleno.E)Implementar AIC Al implementar esta medida pudimos ver que las piezas que inyectaban salan con menos rebabas lo cual nos reduce la materia prima utilizada y nos mejora la calidad. Pero los resultados no son los esperados.

PASO #4 DEFINIR Y VERIFICAR LA CAUSA RAZA) Elaborar anlisis comparativoAl implementar la AIC nos dimos cuenta que la calidad mejoro, en una pequea medida pero el problema persiste, y el operario tiene que estar calibrando constantemente la maquinaria, lo cual hace que se pierda mas tiempo.

B) Enlistar posibles causasAnteriormente hicimos un diagrama de Ishikawa del cual rtomamos algunas ideas de mala calidad, las cuales enlistamos a continuacin:Psima capacitacin del operarioSoftware daadoMala calidad de materia primaInyeccin rpidaParmetros incorrectosMaquinaria obsoletaHardware daado C) Seleccionar las causas ms probables: En esta parte lo hicimos por simple votacin, la cual nos llevo a definir la causa mas probable:CausaPuntuacin

Psima capacitacin del operario5

Software daado5

Mala calidad de materia prima4

Inyeccin muy rpida5

Parmetros incorrectos4

Maquinaria obsoleta6

Hardware daado5

D) Determinar que mtodos y datos son necesarios para la verificacinGrafica de medias y rangosPesos de las piezasDatos que nos digan el nmero de piezas defectuosasParmetros de la maquinariaParmetros de temperatura

LSCMEDLICDATOLCSMED/RANLCIRANGOS

1285.00270.0244.2127058.9332.7020

2285.00270.0244.2127858.9332.7030

3285.00270.0244.2127058.9332.7030

4285.00270.0244.2126658.9332.7030

5285.00270.0244.2127458.9332.7040

6285.00270.0244.2127658.9332.7030

7285.00270.0244.2126458.9332.7030

8285.00270.0244.2127458.9332.7030

9285.00270.0244.2127058.9332.7040

10285.00270.0244.2126658.9332.7040

11285.00270.0244.2127058.9332.7030

12285.00270.0244.2127458.9332.7040

13285.00270.0244.2126058.9332.7020

14285.00270.0244.2127058.9332.7030

15285.00270.0244.2126258.9332.7030

16285.00270.0244.2127058.9332.7020

17285.00270.0244.2126458.9332.7050

18285.00270.0244.2127858.9332.7030

19285.00270.0244.2128858.9332.7060

20285.00270.0244.2126858.9332.7040

21285.00270.0244.2126858.9332.7030

22285.00270.0244.2126058.9332.7030

23285.00270.0244.2127058.9332.7040

24285.00270.0244.2126458.9332.7030

25285.00270.0244.2126658.9332.7040

26285.00270.0244.2127458.9332.7020

27285.00270.0244.2126658.9332.7030

28285.00270.0244.2127458.9332.7020

29285.00270.0244.2127658.9332.7030

30285.00270.0244.2127058.9332.7040

A continuacin en las figuras 23 a 27 se muestran las variaciones de temperatura que se encuentran en los materiales ms inyectados:

Figura 23. Temperaturas - ABS Blanco

Figura 24. Temperaturas - ABS Gris

Figura 25. Temperaturas - PC + ABS Gris

Figura 26. Temperaturas - Poliestireno (PS)

Figura 27. Temperaturas - CET 240

Verificar causa raz Ocurrencia: Mala calidad de la pieza, contaminacin en la pieza, rfagas y piezas incompletas. Por qu? Piezas muy calientes Por qu? Debido a la rpida inyeccin Por qu? Por mala calibracin de la mquina Por qu? Falta de capacitacin del personal y falta de inspeccin de calidad Por qu? Re calibracin continua Por qu? Maquinaria obsoleta

PASO #5 Escoger y verificar una Accin Correctiva PermanenteA) Establecer los criterios de decisiones par ACP-La ACP debe ser efectiva-No debe generar daos colaterales-Debe ser sustentable-Debe mejorar notablemente el proceso-Debe ser una solucin permanente y definitivaB) Evaluar la composicin del equipoLos miembros del equipo deben preguntarse si tienen la experiencia y pericia necesaria para seleccionar la mejor opcin posible.Empezamos a evaluar todos los avances de los pasos anteriores , y llegamos a la conclusin que a pesar de nuestra poca experiencia hemos actuado de una manera considerable de acuerdo a cada situacin que se presenta; hemos resuelto de manera rpida el problema aunque solo ideamos una accin inmediata de contencin.C) Crear una lista de opciones ACP-Comprar un nuevo software-Comprar un nuevo hardware- Capacitar al personal nuevamente-Comprar nueva maquinariaD) Escoger la mejor ACP-El comprar un nuevo software no es factible en estos momentos ya que el equipo con el que contamos aun funciona y solo solo generara un gasto ,esto aumentara nuestros problemas..-Comprar un nuevo hardware de igual forma no es factible, ya que hemos verificado y este aun funciona.-Ya hemos capacitado al personal sin tener los resultados esperados, asi que no es una opcin factible.-Comprar nueva maquinaria, resulta ser la mejor opcin ya que no encontramos de manera rpida las refacciones, atrasamos el proceso y solo estamos generando mas gastos de reparacin sin conseguir resultados efectivos.E) Planificar la factibilidad de la ACPLa reparacin de cada una de las mquinas asi como el retrabajo que realiza cada operador, generan mayores costos, si cambiamos maquinaria en poco tiempo se recuperara la inversin obteniendo mayores ganancias, y al mejorar la calidad obtendremos mayor mercado.La posibilidad de que se estabilic el proceso en cuanto al peso de las piezas es la siguiente:

F) El cliente estar de acuerdo con la ACPEsperando que nuestro cliente quede satisfecho con la solucin propuesta ya que es una opcin que se necesitaba tiempo atrs, y hemos analzado su factibilidad.G) Volver a evaluar AICLa AIC utilizada anteriormente no es algo factible ya que el operario tiene que re calibrar la mquina constantemente, sin obtener los resultados esperados, lo que nosotros buscamos es erradicar el problema de raz y mejorar notablemente tiempos y calidad.H) Comprometerse con la eleccin final de ACPHemos decidido que lo mas factible es cambiar la maquinaria debido a que nuestro proceso sigue fuera de control aun haciendo la AIC.

Informe A3 Definicin del problema:A pesar de AIC el producto igue presentando exceso de rebaba y multiples defectos ya mencionados.Plan de accin:Revisar nuevamente los datos estdisticosProponer soluciones para erradicar el problema de razImplementar la ACP Verificar resultados

Situacin actual:A partir de la AIC se mejoro notablemente la calidad del producto sin embargo no son los resultados esperados.Seguimiento:Hasta ahora solo hemos implementado una AIC, los datos fueron favorables pero no los esperados.El paso siguiente es idear e implementar una ACP.

Analisis de las causas:Hemos analizado con datos historicos las posibles causas, y las soluciones a este problema, y democraticamente propusiomos soluciones.Resultados:Esperamos una mejora notable de la calidad, y reducir costos para recuperar la inversin de nuestra decisin.

Situacin objetivo:Reducir el exceso de rebaba para erradicar los retrabajos, y poner dentro de los puntos de control nuestro proceso.

PASO #6 Implementar ACPA) Evaluar la composicin del equipoHemos considerado cada opcin, los planes han resultado efectivos, y hemos obtenido resultados favorables aunque no los esperados, el equipo debe permanecer aunque podramos requerir ayuda de algn operador, ya que ellos son los que estn en contacto directo con la maquinaria y el proceso por tanto podrn servir de apoyo en los avances y cambios que ellos crean necesarios tomando en cuenta su experiencia B) Desarrollar plan de implementacinPrimero implementaremos esta medida comprando una mquinaVerificaremos los resultados de dicha mquinaHaremos un anlisis estadstico de como se ha mejoradoFinalmente consideramos comprar el resto de la maquinariaComprobaremos nuevamente con datos estadsticos

C) Idear e implementar indicadores de control y monitoreoNos debemos anticipar a las cosas que puedan ocurrir despus de la implementacin de la ACPDebemos responder preguntas como:Qu podra salir mal en cada paso?Cul podra ser la causa?Cmo podemos identificar el problema?Qu impacto sufrira el cliente?Cmo le comunicamos sus responsabilidades a cada persona?D) Implementacin de la ACP, retirar la AICComo ya mencionamos esto se realizara en forma gradual retirando la primera mquina y verificando de manera progresiva cada paso que se deba de dar en el cambio de toda la maquinaria.

E) Evaluar la efectividad de la ACPEsta parte la evaluaremos haciendo recoleccin de datos de manera consecutiva y verificando de cerca el proceso, de esta manera si algo se sale de nuestro control implementaremos una accin de contingencia de manera an ms rpida de lo que lo hicimos anteriormente.Las herramientas para evaluar la calidad seguirn siendo las mismas que utiliza la empresa as como el control de su proceso, como medir adecuadamente la temperatura, recalibrar la maquinaria, el colchn ahora variara de acuerdo a la mquina.

F) Establecer controles continuosSi ocurre un problema las acciones de contingencia pueden implementarse.Los controles sern: Calidad por muestreo Hacer grficos de medias y rangos Saber el nmero de piezas defectuosas y piezas ok Verificar la temperatura de la maquinaG) Notificar a todo el personal afectado y formalizar la accin de cambioEn esta etapa daremos a conocer las razones y procedimientos para dar una solucin, en este caso al obtener maquinaria nueva tendremos que capacitar nuevamente al personal, y as mismo procederemos a notificar de los cambios y avances realizados.

PASO #7 EVITAR LA REINCIDENCIAA) Estudiar la historia del problemaAntes haba un exceso de scrap y el personal no se encontraba completamente capacitado en conocimientos que se requeran al momento de trabajar en la inyeccin asi como la manipulacin y manejo de la maquinaria .

Despus de nuestra ACI se mejor la calidad y estabilizo el proceso pero el operario tena que recalibrar la maquinaria constantemente. El proceso an se sala de control pero las piezas redujeron el contenido de rebaba.

Ahora nuestro proceso en la nueva maquinaria es estable, se ha capacitado nuevamente al personal, lo cual nos tom tiempo pero esta medida ha sido efectiva pues se logr estabilizar por completo nuestro proceso.

B) Identificar cambios, refuerzos y mejorasLos cambios: Compramos nueva maquinariaHerramental adecuadoPrestamos mas atencin al control de nuestro procesoRefuerzos: Capacitamos a nuestro personalDelimitamos nuevamente las reas de trabajo Creamos conciencia en los operadores de la importancia de la capacitacinMejoras:Como lo mostramos en la grfica anterior, hubo una mejora notable en cuanto a la calidad, y as mismo el proceso mejoro .

C) Revisar las recomendaciones con la gerencia, hacer planes para coordinar las acciones necesarias.Debemos capacitar constantemente a nuestro personal, as como tener en cada mquina el manual con los parmetros que requiera la maquina dependiendo del material y piezas a fabricar; evitar que nuevamente nuestro personal no est capacitado para evitar el deterioro innecesario de la maquinaria.Proporcionar herramental necesario y en buen estado; consultar a los operadores de las posibles mejoras a las que podramos llegar.D) Implementar el plan de mejoramiento, evaluar resultados El plan fue ejecutado de manera satisfactoria, reduciendo la mala calidad de los productos, al mismo tiempo eliminamos otras causas, y capacitamos al personal de manera adecuada.Por otra parte tambin podramos utilizar mas adelante el mtodo de mejoramiento de siete fases:

Fase 1 Identificar la oportunidadFase2 Definir el alcanceFase3 Analizar el proceso actualFase4 Imagnese el futuro del procesoFase5 Dirija y verifique los cambios propuestosFase 6 Implemente los cambiosFase7 Mejore constantemente

Conclusin:Los resultados son los esperados, ahora las piezas con defectos son debido al personal que inyecta muy rpido, o no calibra su mquina desde un principio, pero es mnimo y se podra corregir facilmente.Paso #8 Felicitar al equipo