Aplicación de reglas de control de prioridad para la …Estructura_y...Aplicación de reglas de...

Transcript of Aplicación de reglas de control de prioridad para la …Estructura_y...Aplicación de reglas de...

Aplicación de reglas de control de prioridad para la mejora de

tiempos de entrega en una empresa Metal-Mecánica

Ing. Fernando Ortiz López1, Dr. Fernando Ortiz Flores2

Resumen— Una empresa Metal-mecánica enfrenta el problema de no cumplir con los tiempos de entrega

estipulados en las órdenes de los clientes, porque su manera de realizar programación le ocasiona grandes tiempos

de entrega de órdenes y por consiguiente tiempos de retraso altos, derivado del procedimiento utilizado para la

programación de éstas (heurístico). El objetivo del presente trabajo es mostrar como la aplicación de cuatro reglas

de control de prioridad (FIFO, TPC, FEMP, TPL) ayudan a reducir los tiempos de entrega de órdenes de los

clientes y/o los tiempos de retraso, en particular del área de maquinado.

Palabras clave—Job Shop, control de prioridad, FIFO, TPC.

Introducción

La productividad es un factor importante para cualquier empresa que desea permanecer vigente en un

mercado competitivo. Para lograr alta productividad debe enfocarse en tener un alto grado de producción con

calidad, al mismo tiempo que usa sus recursos de manera eficiente. Para hacer buen uso de los recursos se

debe hacer una buena programación de éstos para evitar que existan tiempos de ocio en unos y sobrecarga en

otros; la mala planeación, desde el punto de vista económico, llevara a la empresa a gastar más dinero para

lograr su producción deseada. La mala programación, considerando la satisfacción del cliente, la llevara a

incumplir los tiempos de entrega prometidos con el cliente, tal como el caso que se presenta en la empresa

metal-mecánica en estudio.

El presente trabajo muestra cómo cuatro reglas de control de prioridad pueden ayudar en la programación

de órdenes de trabajos en una empresa metalmecánica; las reglas ocupadas en este documento quizás sean las

más comunes y fáciles de aplicar, sin embargo serán de gran ayuda para el área de planeación de la empresa

en estudio ya que su aplicación permite mejorar los tiempos de entrega de las órdenes al disminuir los días de

retraso versus su forma de trabajo previa.

Descripción del Método

Metodología

Para determinar una alternativa de cómo realizar la programación de órdenes de trabajo del área de

maquinado, en la empresa metal-mecánica, mejorar los tiempos de entrega y/o disminuir los tiempos de

retraso se siguió la metodología mostrada en la figura 13.

Figura 1. Metodología para mejorar los tiempos de retraso.

1 Fernando Ortiz López, estudiante de la maestría en Ingeniería Industrial del Instituto Tecnológico de Orizaba,

Veracruz, México. [email protected] 2 Dr. Fernando Ortiz Flores, Catedrático de la división de estudios de posgrado del Instituto Tecnológico de Orizaba,

Veracruz, México [email protected] 3 Fue realizada utilizando el software Xmind (http://www.xmind.net/)

Congreso Internacional de Investigación Academia Journals 2014 Copyright 2014 Academia Journals

Villahermosa, Tabasco, México Mayo 22 y 23, 2014

ISSN 1946-5351 Online, Volumen 6, No. 3, 2014 ISBN e-Libro en CD-ROM 978-1-939982-06-3

1309

Conocer el proceso para realizar la programación de la producción.

El proceso que seguía el comité de planeación4 (Figura 2), para realizar la programación de órdenes de

trabajo, era el siguiente:

1. Cita a reunión para hacer la asignación de órdenes de trabajo basado en los nuevos pedidos.

2. Analiza si los tiempos de entrega van de acuerdo a la programación para detectar:

Pedidos atrasados.

Cantidad de tiempo de retraso de cada uno de los pedidos retrasados.

3. Da órdenes verbales a los operadores del área de producción para apresurar los pedidos atrasados.

4. Asigna nuevas órdenes de trabajo al área de maquinados de la siguiente forma:

Analiza los nuevos pedidos.

Programa órdenes de trabajo, de los pedidos, dependiendo de la operación (por ejemplo,

torneado, fresado), a cada uno de operadores del centro de trabajo que la puede realizar (por

ejemplo, operador de torno, operador de fresado).

Comunica la asignación de las órdenes de trabajo.

5. Analiza quien fue el responsable del área de ingeniería que generó la mayor cantidad de pedidos y

exhorta a los demás responsables a que se empeñen más en la generación de nuevos pedidos.

6. Finaliza reunión y cada integrante regresa a desempeñar las labores correspondientes de su puesto.

“ÁREA DE PLANEACIÓN DE LA PRODUCCIÓN”

Cliente

Área administrativa

Programación de órdenes a

operador 1

Programación de órdenes a

operador 2

Programación de órdenes a

operador N

Entrega la programaciónde órdenes acada operador

Operador 1

Operador 2

Operador n

Cliente satisfecho

Cliente satisfecho

Cliente satisfecho

Área de diseño

Planeación de la producción

Figura 2. Proceso usado para realizar programación de órdenes

Identificar reglas de control de prioridad

Existen diversas reglas de control para establecer una prioridad de órdenes, las cuales son utilizadas para

determinar la secuencia en que deben producirse dichas órdenes. Las reglas descritas a continuación son las

ocupadas en este artículo para la comparación de tiempos de entrega, pero se pueden encontrar otras reglas de

control de prioridad en (Chapman, 2006), (Adam y Ebert, 1991), (Groover, et al., 1997) o Render (2004).

Primeras entradas, primeras salidas (FIFO) significa producir las órdenes en la secuencia en que

llegan al centro de trabajo. Esta regla de "justicia" es especialmente apropiada en las organizaciones

de servicios donde la mayor parte de los clientes con frecuencia necesitan o desean la terminación

del servicio tan pronto como sea posible (Fogarty, et al., 1994).

Tiempo de procesamiento más corto (TPC) significa producir órdenes en razón inversa al tiempo

requerido para procesarlas en el departamento (primero el tiempo más breve). Esta regla da como

resultado menor producción en proceso, menor promedio para terminación del trabajo (tiempo de

obtención de la producción) y menor retraso promedio. A menos que esta regla se combine con la

fecha de entrega o la regla de tiempo ocioso, los trabajos (órdenes) con tiempos largos de

procesamiento pueden estar listos muy tarde (Fogarty, et al., 1994).

Fecha de entrega más próxima (FEMP) significa producir órdenes con la primera fecha de entrega

más inmediata. Esta regla trabaja bien cuando los tiempos de procesamiento son aproximadamente

los mismos (Fogarty, et al., 1994).

Tiempo de procesamiento más largo (TPL) significa que el trabajo que tiene la fecha de entrega

más próxima se selecciona primero (Sipper, et al., 1998).

4 El comité de planeación lo integra el gerente y los encargados de ingeniería y servicio y, diseño y servicio.

Congreso Internacional de Investigación Academia Journals 2014 Copyright 2014 Academia Journals

Villahermosa, Tabasco, México Mayo 22 y 23, 2014

ISSN 1946-5351 Online, Volumen 6, No. 3, 2014 ISBN e-Libro en CD-ROM 978-1-939982-06-3

1310

Definir ecuaciones para el cálculo de tiempos

El tiempo de procesamiento del trabajo total (TPTT), en días, que se calcula con la ecuación 1, es la suma

de los días que se ocuparan para la realización de todas las órdenes de trabajo. N

i

i=1

Tiempode la ordenTPTT ……………………….………….ec. 1

Dónde:

El tiempo de flujo actual (TFA), en días, para cada orden, que se calcula con la ecuación 2, es la suma de

tiempo de procesamiento del trabajo actual (TPTN) con el TPT pasado (TPTN-1).

1 1,.........i N NTFA TPT TPT i N ………………………………………….ec. 2

Los días de retraso (DR), para cada orden, se calculan primeramente observando la comparativa del tiempo

de flujo actual (TFA) y los días restantes para entrega (DRE), como se muestra en la ecuación 3. Aquí se observa

que sí el TFA es mayor que los DRE, entonces los DR son el resultado de la resta del valor absoluto de los DRE

y de TFA. Si el TFA es menor o igual a DRE, entonces los DR son cero.

- ( ) 1, .........

0 ( ) 1, .........

i i i i

i

i i

DRE TFA Sí TFA DRE i NDR

Sí TFA DRE i N

……………………………………..….ec.3

El tiempo de terminación promedio (TTP), en días, que se calcula con la ecuación 4, es la operación de la

sumatoria de los TFA entre el número de órdenes (N).

1

N

i

iTTP

N

TFA

………………………………………………..ec.4

El retraso promedio del trabajo (RPT), en días, que se calcula con la ecuación 5, es el resultado de la

operación de la sumatoria de los días de retaso (DR) sobre el número de órdenes (N). N

i

i

DR

RPTN

……………………………………………ec.5

Calcular tiempos de retraso y tiempo de terminación promedio con método de la empresa

EL cuadro 1, que muestra la programación de once órdenes de trabajo (N) asignadas por el departamento

de planeación al departamento de maquinado, muestra la sumatoria de los días de retraso (∑DR), los tiempos

de terminación promedio (TTP) y el tiempo de retraso promedio del trabajo (TRP).

Esta programación fue obtenida de la junta de planeación sin que se usara alguna regla de prioridad. En

esta se puede observar que el tiempo de terminación promedio fueron 11.636 días y el tiempo de retraso

promedio del trabajo fueron 15.455 días. En el cuadro 1 se resaltan estos datos

Calcular tiempos de retraso y tiempo de terminación promedio con reglas de control de prioridad

Para mostrar que el uso de las reglas de control de prioridad descritas ayuda a mejorar los tiempos de

entrega, éstas se aplicaron a los datos de la programación de órdenes obtenida por el departamento de

planeación de la empresa para obtener, igualmente, la sumatoria de los días de retraso (∑DR), el tiempo de

terminación promedio (TTP) y el tiempo de retraso promedio del trabajo (TRP)5.

El cuadro 2, muestra los datos obtenidos de acuerdo a la regla de control de prioridad FIFO: “primeras

entradas, primeras salidas”, los de la regla de control de prioridad TPC: “Tiempo de procesamiento más

corto”, los de la regla de control de prioridad FEMP: “Fecha de entrega más próxima” y los de la regla de

control de prioridad TPL: “Tiempo de procesamiento más largo”.

En el cuadro 2, se observa que la regla de prioridad TPC proporciona los mejores valores, por esta razón,

en el cuadro 3, se da la descripción completa de la secuencia de órdenes y los cálculos de los tiempos, ya que

sobre éstos se obtendrán las conclusiones del artículo.

5 Los cálculos completos se podrán encontrar en la tesis de maestría que está desarrollando Ortiz López; autor

corresponsal.

𝑖 = Orden de trabajo i. i=1,……N

N = Número de órdenes

Congreso Internacional de Investigación Academia Journals 2014 Copyright 2014 Academia Journals

Villahermosa, Tabasco, México Mayo 22 y 23, 2014

ISSN 1946-5351 Online, Volumen 6, No. 3, 2014 ISBN e-Libro en CD-ROM 978-1-939982-06-3

1311

Cuadro 1. Resultados obtenidos de acuerdo a la regla de prioridad de la empresa.

Regla de

control

de

prioridad

Número

de

ordenes

(N)

Tiempo de

procesamiento de

la orden

(∑TPT)

(días)

Tiempo de

flujo

(∑TF)

(días)

Días de

retraso

(∑DR)

Tiempo de

terminación

promedio

(TTP)

(días)

Tiempo de retraso

promedio de la

orden

(RPT)

(días)

FIFO 11 24 129 162 11.727 14.727

FEP 11 24 129 162 11.727 14.727

TPL 11 24 184 233 16.727 21.182

TPC 11 24 104 146 9.455 13.273

Cuadro 2. Resultados obtenidos bajo la regla de control de prioridad "primeras entradas, primeras salidas".

26-mar

Número de

orden (N)

Artículo

(orden)Cantidad

Tiempo de

procesamiento

de la orden (TPT)

(días)

Tiempo de

flujo (TF)

(días)

Fecha

prometida de

entrega de la

orden

Dias

restantes

para

entrega

Dias de

retraso (DR)

1Guarda lado

interior A11 1 1 26-mar 0 -1

2

Guarda

underbelt

A2

1 1 2 26-mar 0 -2 11.636 dias

3

Soporte

para

separadore

s

2 1 3 26-mar 0 -3

4Tope para

stracker B24 2 5 28-mar 2 -3

5Ancla

galvanizada272 5 10 08-abr 13 0

6

Engrane de

mesa

giratoria

1 1 11 18-feb -36 -47

7Base de

torcedor5 3 14 15-abr 20 0

8Placas de

acero6 2 16 06-mar -20 -36 15.455 dias

9

Tapón para

boquilla

china

25 4 20 22-mar -4 -24

10Engranes

para bomba2 2 22 25-mar -1 -23

11

Flecha corta

para caja de

levas

1 2 24 19-mar -7 -31

∑TPT=24 ∑TF=128 ∑DR=170

Tiempo de terminación

promedio (TTP) (días)

Tiempo de retraso

promedio de la orden

(RPT) (días)

Fecha en la que se obtuvieron los datos

Congreso Internacional de Investigación Academia Journals 2014 Copyright 2014 Academia Journals

Villahermosa, Tabasco, México Mayo 22 y 23, 2014

ISSN 1946-5351 Online, Volumen 6, No. 3, 2014 ISBN e-Libro en CD-ROM 978-1-939982-06-3

1312

Cuadro 3. Resultados obtenidos bajo la regla de control de prioridad "tiempo de procesamiento más corto".

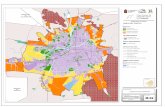

Comparación de tiempos de entrega

La figura 3, muestra gráficamente los resultados de los tiempos de entrega y de retraso, mostrados en el

cuadro 1 y 2, obtenidos con la regla de prioridad usada por la empresa y los obtenidos con las cuatro reglas de

control de prioridad en estudio.

En esta figura se observa que el método de control de prioridad TPC: “tiempo de procesamiento más

corto”; es el que otorgó el tiempo de retraso menor de días (146 días) y el menor tiempo promedio de

terminación (9.455 días). Los peores tiempos se obtuvieron con la regla TPL.

Si la empresa decide aplicar estas reglas de prioridad, obtendría una mejora significativa en los tiempos

promedio de terminación, lo cual la llevaría a disminuir los días de retraso que tiene.

Comentarios Finales

Conclusiones

En el presente trabajo se evaluó el desempeño de las reglas de control de prioridad, con base en los

tiempos de retraso y de terminación obtenidos con la programación de órdenes de pedidos establecida por la

empresa

Los cuadros 1 al 3 muestran, de manera individual, los resultados que brindaron cada una de las reglas de

control prioridad

En la figura 2 se presenta un concentrado de resultados el cual ayuda a ver la variación de resultados entre

las reglas, asimismo, se observa, gráficamente, que el método TPC “Tiempo de procesamiento más corto” es

el que brinda un menor tiempo de flujo y menos días de retraso.

26-mar

Número de

orden (N)Artículo (Orden) Cantidad

Tiempo de

procesamiento de la

orden (TPT) (días)

Tiempo de

flujo (TF)

(días)

Fecha

prometida

de entrega

de la orden

Dias

restantes

para

entrega

Dias de

retraso (DR)

1Guarda lado interior

A11 1 1 26-mar 0 1

2 Guarda underbelt A2 1 1 2 26-mar 0 2 9.455 dias

3Soporte para

separadores2 1 3 26-mar 0 3

4Engrane de mesa

giratoria1 1 4 18-feb -36 40

5Tope para stracker

B24 2 6 28-mar 2 4

6 Placas de acero 6 2 8 06-mar -20 28

7Engranes para

bomba2 2 10 25-mar -1 11

8Flecha corta para

caja de levas1 2 12 19-mar -7 19 12.909 dias

9 Base de torcedor 5 3 15 15-abr 20 0

10Tapón para boquilla

china25 4 19 22-mar -4 23

11 Ancla galvanizada 272 5 24 08-abr 13 11

∑TPT=24 ∑TF=104 ∑DR=142

Tiempo de terminación

promedio (TTP) (días)

Tiempo de retraso

promedio de la orden

(RPT) (días)

Fecha en la que se obtuvieron los datos

Congreso Internacional de Investigación Academia Journals 2014 Copyright 2014 Academia Journals

Villahermosa, Tabasco, México Mayo 22 y 23, 2014

ISSN 1946-5351 Online, Volumen 6, No. 3, 2014 ISBN e-Libro en CD-ROM 978-1-939982-06-3

1313

Figura 3. Comparación de resultados obtenidos de los diferentes tipos de control de prioridad.

Recomendaciones

Los resultados de la evaluación de tiempos de entrega de productos terminados, de acuerdo al uso de las

reglas de control de prioridad, pueden ayudar a mejorar el nivel de servicio a los clientes de la empresa en

estudio y a tener una ventaja competitiva. Para que esto se dé, los encargados de planeación deben aprenderlas

y comprometerse a usarlas, y los operadores del área de maquinado deben seguir la asignación estipulada.

Actualmente, dentro de la empresa, sólo se ha realizado la programación de órdenes de trabajo y esto ha

ayudado a reducir los tiempos de entrega hacia los clientes; sin embargo, existe otro problema dentro de la

empresa entre el área de planeación y el área de producción, que es la comunicación entre ellos. Este

problema se trata de resolver en la tesis que está desarrollando Ortiz López6, mediante la implementación de

un sistema CONWIP (de las siglas en inglés de Constant Work in Process (Sipper, et al., 1998))

Referencias Adam, E. E., y R. J. Ebert, Administración de la producción y las operaciones: conceptos, modelos y funcionamiento: Prentice Hall,

1991.

Chapman, S. N., Planificación y control de la producción: Pearson Educación, 2006.

Fogarty, D. W., J. H. Blackstone, T. R. Hoffmann et al., Administración de la producción e inventarios: Compañía Editorial Continental,

1994.

Groover, M. P., C. M. de la Peña Gómez, y M. Á. M. Sarmiento, Fundamentos de Manufactura Moderna, p.^pp. 1001: Pearson

Educación, 1997.

Render, B., Principios de administración de operaciones: Pearson Educación, 2004.

Sipper, D., R. L. Bulfin, y M. G. Osuna, Planeación y control de la producción: McGraw-Hill, 1998.

6 Autor corresponsal del presente artículo

Regla de

control de

prioridad

Tiempo de

flujo (∑TF)

(días)

Días de retraso

(∑DR)

Tiempo de

terminación

promedio

(TTP) (Días)

Tiempo de

retraso

promedio del

trabajo (RPT)

(días)

El de la

empresa 128 170 11.636 15.455

FIFO 129 162 11.727 14.727

TPC 104 142 9.455 12.909

FEMP 129 162 11.727 14.727

TPL 184 233 16.727 21.182

0

50

100

150

200

250

El de la

empresa

FIFO TPC FEMP TPL

Comparación de reglas de control de prioridad

Tiempo de flujo (∑TF) (días)

Días de retraso (∑DR)

Tiempo de terminación promedio (TTP) (Días)

Tiempo de retraso promedio del trabajo (RPT) (días)

Congreso Internacional de Investigación Academia Journals 2014 Copyright 2014 Academia Journals

Villahermosa, Tabasco, México Mayo 22 y 23, 2014

ISSN 1946-5351 Online, Volumen 6, No. 3, 2014 ISBN e-Libro en CD-ROM 978-1-939982-06-3

1314