Acero

-

Upload

molinapinto -

Category

Documents

-

view

3 -

download

0

description

Transcript of Acero

CONSTRUCCIÓN Y MONTAJES INDUSTRIALES

ACERO

A

C

E

R

O

TEMARIO

MATERIA PRIMA - ELABORACIÓN

CARACTERÍSTICAS MECÁNICAS

DIAGRAMA DE TENSIÓN-DEFORMAC

MÓDULO DE DEFORMACIÓN

DEFORMACIÓN ESPECÍFICA

DIMENSIONADO DE VIGAS

VERIFICACIÓN A FLEXIÓN

VERIFICACIÓN AL CORTE

PROFESORA ASOCIADA

ING. ROMERO LAURA

A

C

E

R

O

HISTORIA

En la naturaleza existe una considerable cantidad de metales que se

pueden obtener. Pocos de estos metales se encuentran de forma

nativa en la naturaleza; estos pueden encontrarse químicamente

combinados formando diversos compuestos minerales, tales como

óxidos, carbonatos, sulfuros, etc.

Estos compuestos se hallan en los yacimientos formando la mena,

que es toda materia de origen natural de la cual se puede extraer uno

o más metales.

Las menas, generalmente contienen cantidades variables de materias

extrañas, piedras o tierras, que se denominan gangas. La

combinación de la mena y la ganga es lo que constituye el mineral.

Se considera que el hierro fue el primer material utilizado por el

hombre, llegándose a creer que ya era conocido siete mil años antes

de J.C. No se ha podido establecer con exactitud su edad, porque éste

se destruye al convertirse en herrumbre u ollín.

CONSTRUCCIÓN Y MONTAJES INDUSTRIALES

ACERO

A

C

E

R

O

ALEACIONES FÉRREAS – ACERO

El acero en una aleación férrea ente el mineral de hierro como base y el

carbono, en donde la proporción de este último varía entre el 0,05% y el 2%

en peso.

Las aleaciones férreas se dividen en dos grandes grupos, según la cantidad

de carbono presente en las mismas:

_ aceros para contenidos de carbono entre el 0,05% y 2% en peso

_ fundiciones cuando el porcentaje de carbono de la aleación se encuentra

entre el 2% y el 6,67 %

El hierro se encuentra en estado natural en Groenlandia, y en estado de

combinación es muy abundante en la corteza terrestre, constituyendo un 5%

de la misma.

Los minerales de hierro más usados como materia prima para la obtención

de este metal son:

- Magnetita, cuyo yacimiento más importante se encuentran en Suecia,

España y EE.UU. En la Rep. Dom. Existen pequeños yacimientos de este

mineral. Con un contenido entre 40 y 70% de Hierro.

- Siderita, se halla principalmente en Inglaterra. Contenido de hierro del 40 al

60%.

- Hematita, existen yacimiento en Estados Unidos, Alemania, Rusia y España.

Contenido de hierro del 30 al 50% la hematites parda, estalactitas. Y las

hematites rojas dan hasta una 60% de metal puro, masas fibrosas de aspecto

rojizo.

A

C

E

R

O

El hierro se encuentra normalmente en la naturaleza sólo como mineral, en

combinación química con otros elementos. Los minerales de hierro se

componen, sobre todo, de combinaciones de hierro y oxígeno (óxidos) que

se hallan mezclados con impurezas. Para obtener el hierro hay que disolver

esta unión química.

A fin de separar el oxígeno del hierro, es decir, para reducir el mineral de

hierro, se necesita una sustancia apropiada que se combine con el oxígeno

del mineral, por ejemplo, el coque, el carbón, el gas del carbón o el

hidrógeno. Las gangas se aglutinan formando la escoria. Para el proceso de

reducción se requiere calor.

La reducción se realiza normalmente en el alto horno. Durante el proceso se

produce arrabio líquido.

Las operaciones son las siguientes:

-Tratamiento preliminar, en el cual son removidas las materias extrañas y el

mineral es puesto en forma adecuada para el tratamiento inmediato.

- Reducción, consiste en reducir al componente del metal en metal libre.

- Refinamiento, el metal es purificado, y en algunos casos se le añade

sustancias con el propósito de darle cierta propiedades al producto final.

A

C

E

R

O

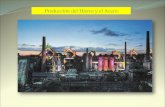

ALTO HORNO

El alto horno es un horno de cuba que trabaja en forma continua y que

posee un revestimiento interior constituido por ladrillos refractarios. Las

dimensiones del alto horno dependen de las cantidades que se planea

producir. Los altos hornos de grandes dimensiones permiten elaborar más

de 11.000 toneladas de arrabio por día.

En un primer paso de trabajo, en su camino desde arriba hacia abajo del

alto horno, los productos para el alto horno se precalientan y se secan. A

continuación, las uniones químicas del hierro con el oxígeno contenidas

en el mineral de hierro se van reduciendo (disolviendo) paso a paso. En la

parte superior del alto horno, esto se produce gracias al monóxido de

carbono, un gas que se genera debido a la combustión del coque en la

parte inferior del alto horno. En esta parte inferior, el carbono del coque

reduce los óxidos restantes a temperaturas de 1400 a 1600 C. Abajo del

todo, en el crisol, se recogen el arrabio líquido y la escoria, que por ser

más ligera flota sobre éste. A intervalos alternativos, se hace fluir ambas

sustancias a través de orificios de salida, que se cierran nuevamente tras

cada sangría. El arrabio contiene un porcentaje de carbono del 3 al 4 %.

A

C

E

R

O

PROCEDIMIENTO PARA OBTENER ACERO

FÁBRICA DE AGLOMERACIÓN:

Para preparar el mineral de hierro: Éste se tritura y calibra en granos que

se aglomeran (se aglutinan) entre ellos. El aglomerado así obtenido se

compacta, cargándolo después en el alto horno junto con el coque. El

coque es un potente combustible, que se obtiene como residuo sólido de

la destilación de la hulla (una clase de carbón muy rico en carbono).

ALTO HORNO:

Se extrae el hierro de su mineral. El mineral y el coque sólidos se

introducen por la parte superior del horno. El aire caliente (1200°C)

inyectado en la base produce la combustión del coque (carbono casi

puro). El óxido de carbono así formado reduce los óxidos de hierro, es

decir, extrae su oxígeno, aislando el hierro de ese modo. El calor

desprendido por la combustión funde el hierro y la ganga en una masa

líquida en que la ganga, de menor densidad, flota sobre una mezcla a

base de hierro, denominada “fundición”. Los residuos formados por la

ganga fundida (escorias) son aprovechados por otras industrias:

construcción de carreteras, fabricación de cementos…

A

C

E

R

O

CONVERTIDOR DE OXÍGENO:

Aquí se convierte la fundición en acero. La fundición en fusión se vierte

sobre un lecho de chatarra. Se queman los elementos indeseables

(carbono y residuos) contenidos en la fundición, inyectando oxígeno

puro. Se recuperan los residuos (escoria de acero). Se obtiene acero

líquido “bruto”, que se vierte en una cuchara. Se denomina acero bruto

porque, en esa etapa, está todavía inacabado.

A

C

E

R

O

Vista de una instalación de colada continua cuadrifilar para tochos:

der.: plataforma de colada; centro: puesto de mando, corte de los tochos; izq.:

enfriadero

A

C

E

R

O

SECCIONES LAMINADAS EN CALIENTE

SECCIONES LAMINADAS EN FRÍO

A

C

E

R

O

PROPIEDADES MECÁNICAS DE LOS ACEROS

ENSAYO DE TRACCIÓN

RESISTENCIA A LA TRACCIÓN

La resistencia a la tracción de un acero es el esfuerzo unitario o tensión

interior que el material presenta en oposición a una solicitación externa que

trato de estirarlo o alargarlo. Esta propiedad mecánica designada como

resistencia a la tracción se determina a través de un ensayo homónimo:

Una probeta o barra cilíndrica de sección transversal Ao y longitud calibrada

lo, es tomado por sus extremos por las mordazas de una máquina de ensayo y

es sometida a un esfuerzo de estiramiento denominado tracción.

A

C

E

R

O

PROPIEDADES MECÁNICAS DE LOS ACEROS

ENSAYO DE TRACCIÓN

A medida de que se ejecuta el ensayo a una velocidad constante, se registran

las cargas y las deformaciones correspondientes a aquellas, se continua hasta

que el material no resiste más y rompe.

f= P/A ᵋ =Al/lo

A

C

E

R

O

PROPIEDADES MECÁNICAS DE LOS ACEROS

ENSAYO DE TRACCIÓN

Los estudios dicen que el mecanismo fundamental asociado a la deformación

elástica es la “relajación de los enlaces atómicos”.

En cambio el mecanismo fundamental de la deformación plástica es la

distorsión y reconstrucción de los enlaces atómicos, esta reconstrucción y

distorsión recibe el nombre de “fluencia” o “límite de fluencia”.

A

C

E

R

O

PROPIEDADES MECÁNICAS DE LOS ACEROS

MÓDULO DE ELASTICIDAD

La pendiente de la curva, tensión-deformación en la zona elástica es el

“módulo de elasticidad longitudinal”, también llamado “módulo de Young”.

El módulo de elasticidad proporciona una información muy práctica del

material. Representa su rigidez, su resistencia a la deformación elástica.

E= tg α

La linealidad de la curva tensión deformación en la zona elástica es una

corroboración gráfica de la Ley de Hooke: f= E.Ɛ

A

C

E

R

O

DIMENSIONADO DE ELEMENTOS ACERO

Los efectos de las acciones producen deformaciones en los elementos

estructurales (giros de secciones, deformaciones verticales, distorsiones).

A estas deformaciones se opone el material constitutivo del elemento

estructural (acero, madera, hormigón armado) resistiendo a cada tipo de

efecto de una manera diferente.

La capacidad resistente depende del tipo de material , de la forma y

dimensiones del elemento estructural.

A

C

E

R

O

CONDICIÓN DE RESISTENCIA

COMBINACIONES DE ESTADOS DE CARGA

1,4D

1,2D + 1,6 L + 0,5 (Lr ó S ó R)

1,2D + 1,6(Lr ó S ó R) + (f1L ó 0,8 W)

1,2D + 1,5W + f1L + 0,5 (Lr ó S ó R)

1,2D ±1,0 E + f1L + f2S

0,9D ± (1,5W ó 1,0 E)

donde:

f1= 1,0 para áreas con concentración de público, áreas donde la sobrecarga

sea mayor a 500 kg/m2 y garajes o playas de estacionamiento.

f1 = 0,5 para otras sobrecargas

f2 = 0,7 para configuraciones particulares de techos (tales como las de

diente de sierra) que no permiten evacuar la nieve acumulada.

f2 = 0,2 para otras configuraciones de techo

A

C

E

R

O

Las dimensiones de los elementos, la calidad de los materiales y la

calidad de ejecución de la estructura real van a tener alguna

diferencias con la supuesta al realizar el proyecto, esas incertidumbre

pueden ser cuantificadas por una factor de resistencia (ɸ) menos que

1 que multiplicado por la resistencia nominal (Rn) me da la Resistencia

de Diseño (Rd)

Rd = ɸ . Rn

fc = ɸ . fy

donde : fy = tensión de fluencia del acero

fc = tensión de cálculo o de diseño

ɸ = 0,9 (generalmente) factor de resistencia, o coeficiente

de minoración de resistencia

A

C

E

R

O

La estructura en su conjunto y cada uno de sus elementos

estructurales deben proyectarse y dimensionarse de manera tal que

para cualquier estado límite último la resistencia requerida sea menor

o igual a la resistencia de diseño

f requerida ≤ fc

La resistencia requerida se obtiene con la combinación crítica de

acciones mayoradas por los factores de carga.

La resistencia de diseño es el producto de la resistencia nominal por

el correspondiente factor de resistencia.

RECORDAR

1_ QUE MAYORAMOS Y

COMBINAMOS CARGAS

2_ DISMINUIMOS

RESISTENCIA

A

C

E

R

O

A

C

E

R

O

fc = Mf

S

En una sección simétrica cuando la deformación específica de las

fibras extremas es Ɛ = Ɛy la tensión en ellas es la tensión de

fluencia fy. El momento interno que desarrolla la sección es el

momento elástico:

My=Sx. fy

A

C

E

R

O

ESTADOS LÍMITES SECCIONALES

Si aumentamos el momento flector la sección sigue girando y sus

fibras deformándose. Las extremas tendrán deformaciones mayores

Ɛy sin que aumente su tensión, pero las cercanas al eje neutro

aumentan su tensión hasta alcanzar la fluencia. Cuando toda la

sección se plastifica el momento interno es el Momento Plástico Mp

Mp = Zx. fc recordemos fc = ɸ . fy

Donde Mp ≤ 1,5 M elástico

A

C

E

R

O

ESTADOS LÍMITES SECCIONALES

Para desarrollar el momento plástico la sección debe girar totalmente

lo que es imposible. Sin embargo con un giro 3 veces el giro

correspondiente a la deformación elástica Ɛy el Momento plástico

real es prácticamente igual al teórico. Ɛm = 3 Ɛy

A

C

E

R

O

fvmáx = V Para sección rectangular

bo . z

donde:

V = esfuerxo de corte en la sección (kg)

bo = ancho mínimo de la sección transversal (cm)

z = brazo de palanca en la sección

para sección rectangular z = 2/3 h

para sección doble te z = hw (altura del alma)

bo = tw (espesor del alma)

Luego:

fvmáx = V Para perfil doble te

tw . hw

A

C

E

R

O

PARA PERFILES DOBLE TE

La tensión de fluencia a corte en el acero es aproximadamente el

60% de la tensión de fluencia en esfuerzo normal.

fvy = 0,60 . Fy

La resistencia nominal del alma al esfuerzo de corte (Vn) es el

producto del área de la sección del alma (Aw) por la tensión de

fluencia del corte (0,6 . Fy)

Vn = 0,6 . Aw. fy = 0,6 . d. tw . fy

La resitencia de diseño al corte (Vc) es la resistencia nominal Vn

por el factor de resistencia a corte ɸv = 0,9

Vd = ɸv. Vn = 0,9 . 0,6 . d . tw . fy

Vd = 0,54 . d . tw . fy

Se verifica Vu ≤ Vd

A

C

E

R

O

CONDICIÓN DE SERVICIO

Para este tipo de verificación se usa las cargas sin mayorar.

q = D + L

Queda verificada si se cumple:

δmáx ≤ δadm

La flecha admisible δadm se indica:

L/200 para techos en general

L/250 para techos que soporten carga frecuente de personas

L/250 para pisos en general

L/300 para pisos que soporten elementos no estructurales y

revestimientos susceptibles de fisuración.