8-star02

-

Upload

edwin-guillermo-mendoza-huerto -

Category

Documents

-

view

115 -

download

0

Transcript of 8-star02

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 1/25

EVALUACIÓN Y REHABILITACIÓN DE EDIFICIOSP. Roca (Ed.)

© CIMNE, Barcelona 2002

LA PREDICCIÓN DE LA VIDA ÚTIL Y DE LAVIDA RESIDUAL DE LAS CON STRUCCIONES

Turibio José Da SilvaUniversidad Federal de Uberlândia

Facultad de Ingeniería Civil

Bloco 1Y, Campus Santa Mônica 38400-902 Uberlândia, Brasil

Email: [email protected],

web page: http://www.feciv.ufu.br

Resumen. La predicción de la vida útil o de la vida residual de estructuras dehormigón se ha constituido en tema de gran importancia en las dos últimasdécadas. Se presentan algunas contribuciones generales sobre el tema y, enparticular, sobre modelos de deterioro. La vida útil es cuantificada mediante elempleo de métodos probabilistas. Se ha formulado un método numérico que, enbase al análisis estructural, a una serie de modelos de deterioro y a un tratamientoprobabilístico, permite cuantificar la vida útil a través de la variación de suprobabilidad de fallo en el tiempo. El método emplea la simulación de MonteCarlo y el método de aproximación lineal (FORM) para estimar la probabilidadde fallo. Como ejemplo, se analiza la vida útil y residual en forjados reparados.

Palabras clave: vida útil, corrosión, modelos matemáticos, deterioro,fiabilidad estructural, durabilidad.

1 INTRODUCCIÓN

La predicción de la vida útil de las estructuras constituye un área de investigaciónde muy reciente instauración, sin embargo, el estudio de la durabilidad -conceptomuy relacionado con el de vida útil y de fundamental importancia para éste- hamerecido atención desde hace muchos años, especialmente en el caso de lasestructuras de hormigón. Hay referencias[1] de estudios experimentales sobredurabilidad datados en 1938 y, por otra parte, se encuentran descritos[2]experimentos sobre probetas moldeadas en 1907 y utilizadas 20 años despuéspara realizar estudios relacionados con la durabilidad. En el mismo escrito sepresenta experimentos desarrollados entre 1911 y 1963, igualmente relacionadoscon la durabilidad, llevados a cabo en probetas y estructuras con varios tipos dehormigones en condiciones de deterioro normales y aceleradas. Un estudiopionero específicamente orientado hacia la predicción de la vida útil ha sidorealizado en 1972 en relación a la estructura de un deposito de petróleo en el

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 2/25

2 Turibio J. Da Silva / Predicción - vida útil - vida residual de las construcciones

mar[3].El gran esfuerzo de investigación que está mereciendo esta temática queda

puesto de manifiesto por el desarrollo de 24 proyectos de investigación dentro delprograma europeo COST 509 directamente relacionados con la corrosión y laprotección de metales en contacto con el hormigón, cuyos resultados han sidorecientemente publicados[4].

Entre los grupos de investigación más notables, involucrados específicamenteen la investigación de la vida útil de estructuras, se encuentran los comités deCIB-RILEM: "Committee 130 CSL - Calculation Methods for Service LifeDesign of Concrete Structures" y el más reciente "Committee 140-TSL: On thePrediction of Service Life of Building Materials and Components" cuyo

programa empezó en 1991, pero de hecho mantuvo una actividad investigadoradesde 1982 a través de grupos de trabajo previos de CIB y RILEM. Estos grupospresentaron los resultados de su investigación en varias publicaciones[5, 6, 7, 8, 9]. ElCommittee 365 - Service Life Prediction de la American Concrete Institute,organizado en 1987, constituye otro grupo notable especializado en este tema, así como a sus antecesores directos[10], se deben algunas publicaciones fundamentalestales como ACI SP-82 y SP-126.

Además de Europa y Estados Unidos de América, existen investigadoresespecializados en temas relacionados con la vida útil en muchos otros países,

normalmente provenientes de las universidades o bien amparados por lasasociaciones de productores de cemento. En este sentido, cabe citar a los gruposexistentes en la Universidad de São Paulo[11], entre otras de Brasil, Ministry of Construction, Architectural Institute of Japan e Inst. Shimizu Corp., en Japón[12];King Fahd University of Petroleum & Minerals , en Arabia Saudí [13]; ScientificResearch Institute for Concrete and Reinforced Concrete (NIIZhB) en Rusia [14];Univ. of Sydney y CSIRO Div. of Building Research, en Australia [15,16].

En torno a la corrosión de armaduras se formó en fecha tan avanzada como1960 el primer comité de RILEM titulado 12-CRC "Corrosion of Reinforcement

in Concrete", el cual presentó un primer estado del conocimiento sobre estacuestión en 1974. En la misma línea se constituyó posteriormente un segundocomité 60 -CSC "Corrosion of Steel in Concrete" , el cual, tras iniciar su labor en1981, generó una publicación muy importante en 1988[5].

A nivel iberoamericano se ha formado en el marco del Programa CYTED(Ciencia y Tecnología para el Desarrollo), la Red DURAR - Red Temática XV.B -Durabilidad de la armadura. Este grupo de investigadores han publicado en 1997un manual sobre inspección y evaluación y diagnóstico de corrosión enestructuras de hormigón armado[17].

En la revisión de la norma brasileña NBR 6118 – 2001[18], además de loscriterios de durabilidad, ha sido contemplado o tema de vida útil. Ha sido fijado eltiempo mínimo de 50 años para las edificaciones. El hecho plantea un problema:como certificar que una edificación tendrá una vida útil de 50 años. La soluciónprobablemente estará en la inspección enseguida a la conclusión y la aplicación demétodos que puedan estimar la vida útil.

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 3/25

Turibio J. Da Silva / Predicción - vida útil - vida residual de las construcciones 3

La predicción de la vida útil de toda la estructura constituye una actividadpotencialmente muy compleja debido a muy diversos motivos. Por una parte,

existe un gran numero de fenómenos mecánicos, funcionales, químicos oambientales susceptibles de participar en su determinación. Los elementosestructurales pueden hallarse sujetos a condiciones de utilización o bien deentorno ambiental muy distintas y variables con el tiempo. La obtención del grannúmero de datos necesario para caracterizar cada caso particular hallaimportantes dificultades tanto técnicas -debidas a las limitaciones de las técnicasde medida- como documentales -provenientes de la insuficiencia de los registroshistóricos. Cabe notar que los distintos elementos estructurales del edificio(forjados, pilares, cimentación) soportan condiciones de solicitación mecánica y

ambiental muy distintas, por lo que resulta conveniente abordar su estudio a nivelparticular. Finalmente, la interacción entre los elementos de la estructura generauna gran cantidad de situaciones distintas que resulta preciso caracterizaradecuadamente.

2 CONCEPTOS Y MÉTODOS DE PREDICCIÓN

2.1 Conceptos

Una de las definiciones de vida útil más aceptada es la de ASTM E 632-82[19],según la cual vida útil es el "período de tiempo después de la construccióndurante el cual todas las propiedades esenciales alcanzan o superan el valormínimo aceptable con un mantenimiento rutinario'', aunque han sido propuestasdiversas definiciones semejantes. La vida útil es la cuantificación de la durabilidadla cual considera que es solamente una cualidad de la estructura[20]. En esta línea,la vida útil residual es el tiempo de vida que queda a partir de la inspección deacuerdo con una predicción de vida útil [11, 21, 22].

En el concepto de vida útil queda clara la necesidad de fijar un valor mínimoaceptable para la propiedad de control elegida. Desafortunadamente, existe unacantidad muy escasa de estudios dirigidos hacia la elección de las variables decontrol y la fijación de los valores mínimos aceptables.

Los requerimientos que limitan la vida útil pueden ser técnicos, funcionales oeconómicos[23]. Los requerimientos técnicos son todos aquellos no relacionadoscon el uso de la estructura. Los requerimientos funcionales se refieren a lacapacidad de una estructura para cumplir con el conjunto principal de funcionespara el cual fue diseñada, tales como resistir las diversas acciones. Los

requerimientos económicos son relativos al coste de mantenimiento necesariopara que la estructura siga en uso. Este es el estado límite de obsolescenciadefinido de forma subjetiva[21].

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 4/25

4 Turibio J. Da Silva / Predicción - vida útil - vida residual de las construcciones

Para la determinación de la vida útil respecto al deterioro por corrosión dearmaduras es posible fijar diversos criterios, según propuestas de distintos

investigadores[11, 22]

, aunque, nuevamente, éstos difieren muy poco entre sí. Loscriterios más empleados son el alcance de la despasivación, la fisuración porproductos de corrosión, cierta pérdida de sección de las armaduras, o la pérdidade capacidad portante.

La elección del criterio de aceptación debe establecerse en función del tipo deestudio realizado, pudiendo distinguirse a este efecto entre vida útil de proyecto,vida útil de servicio y vida útil total[11].

Se considera importante matizar las principales diferencias entre el diseño y laevaluación de estructuras, que es la base para la predicción de la vida útil, puesto

que los criterios adoptados son distintos en cada caso. Los principales aspectosque diferencian la evaluación del diseño son[24]:- las propiedades de los materiales, que en la evaluación pueden ser medidas(mientras que en proyecto se asumen);- las cargas permanentes pueden ser medidas o determinadas con buena precisión;- las sobrecargas de uso pueden tener una estimación más realista;- los métodos de cálculo pueden ser más sofisticados y rigurosos para tener encuenta de forma más realista la interacción entre todos los elementosestructurales y su capacidad de redistribuir esfuerzos o de derivar hacia

mecanismos resistentes alternativos;- la importancia relativa de los efectos de las cargas puede ser alterada pues,debido a la degradación, puede ser necesario observar ciertos estados resistentescon mayor relevancia, como por ejemplo el anclaje y la adherencia;- el establecimiento de las condiciones ambientales es muy importante,principalmente debido a su influencia en la degradación; y- la incertidumbre es reducida permitiendo menores factores de seguridad.

2.2 Métodos generales de predicción

Los métodos generales de evaluación y predicción pueden estar comprendidos endos grupos[22, 24]: los que emplean la clasificación o indicadores de daños y los queemplean el análisis de fiabilidad. Los métodos basados en la clasificación de dañosse traducen en graduar individualmente la estructura según el tipo y el grado de ladegradación presentada considerándose unos niveles atribuidos a cada fenómeno.El resultado final es comparado con una graduación que contiene una escala deriesgos que definen el estado de la estructura. Normalmente esta escala vieneacompañada de recomendaciones e intervención que la estructura debe sufrir.Los métodos basados en la fiabilidad consideran el cálculo de la capacidad

portante en base a las secciones residuales de acero y de hormigón.Los métodos empleados en la predicción de la vida útil de hormigones nuevospueden ser clasificados en cinco grupos[10]. A pesar de que estos métodos han sidopropuestos para hormigones nuevos, de forma general ellos son aplicables a lapredicción de la vida útil de materiales y estructuras con algún tiempo en uso. Esbajo esta consideración que se comenta esta clasificación.

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 5/25

Turibio J. Da Silva / Predicción - vida útil - vida residual de las construcciones 5

- Estimación basada en la experiencia y deducción a partir de larespuesta de las prestaciones de materiales similares

En éstos dos grupos, los planteamientos son basados puramente en la observacióndel comportamiento de hormigones de avanzada edad bajo distintas condicionesambientales y de utilización; estos planteamientos son de difícil aplicación y casino son empleados pues, además de necesitar de gran experiencia del técnico, lasdistintas condiciones de utilización jamás se repiten exactamente debido a lavariabilidad de la geometría, clima, prácticas constructivas, etc.

- Ensayos acelerados del deterioro

Las técnicas basadas en la aceleración del deterioro están experimentando un gran

desarrollo en la actualidad. La técnica consiste en someter el material ocomponente a condiciones de agresividad muy superior a las que naturalmenteestán sometidas de forma a acelerar el proceso. Al final del proceso se determinael factor de aceleración a través de la tasa de cambio sufrida en el procesoacelerado por la tasa de cambio a largo plazo.

El empleo de tales métodos requiere un conocimiento de los mecanismos delproceso de degradación puesto que precisamente consisten en una simulación deeste proceso. La reproducción del fenómeno es precisamente el gran problema enla aplicación de estos métodos. La ASTM E 632-82[19] que tiene estandarizado elmétodo pone de manifiesto éstas dificultades.

Entre las limitaciones concernientes a la aplicación de los ensayos aceleradosestá el factor de escala de tiempo que no es lineal. Asimismo, los mecanismos delproceso de degradación para el ensayo son inevitablemente distintos a los queocurren en la realidad, pudiendo resultar, en particular, productos distintos a lospropios de las reacciones físicas y químicas que se desea reproducir. Por último,existe el efecto sinérgico entre los mecanismos de degradación que tampoco sonlineales.

Los métodos acelerados para la predicción de vida útil han sido propuestos pormuchos laboratorios, países e investigadores[7, 10, 24, 25]. Sin embargo, por elmomento no se puede concluir sobre cuál es el más adecuado, o al menos cual esel de mayor aceptación internacional. CIB-RILEM [6] ha publicado el estado dearte sobre el tema, donde presenta los métodos propuestos por los comités deRILEM (31-PCM y TC 60-CSC); la importante contribución de ASTM E 632-82[19]; la propuesta del "Centre Scientifique et Technique du Batiment" (CSTB) ydel "Australian Standard 1745".

En relación a ensayos acelerados empleados en la carbonatación, existe unacierta controversia[26]. Se supone que las altas concentraciones alteran la microestructura del hormigón, por tanto el comportamiento no será el mismo de lascondiciones normales. Para concentraciones menores que 5% se considera quelos efectos puedan ser comparados a los obtenidos en ensayos a largo plazo.

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 6/25

6 Turibio J. Da Silva / Predicción - vida útil - vida residual de las construcciones

Sin embargo, el uso de ensayos acelerados se ha tornado una herramientavalerosa para el estudio de la vida útil de materiales y estructuras. Grupos de

investigadores de diversos países han propuesto métodos empleando ensayosacelerados de deterioro[6]. Esto es debido a que un estudio a tiempo real necesitade un plazo muy largo, además de movilizar personal y equipamientos por esteperíodo.

- Aplicaciones de la fiabilidad y conceptos estocásticos

La aplicación de la fiabilidad utilizando resultados de ensayos acelerados exige laprevia realización de varios ensayos bajo las condiciones que en la circunstanciareal definirán la función de distribución de la probabilidad de fallo en el tiempo.

Estas funciones pueden ser aplicadas si los mecanismos de deterioro de losensayos acelerados son semejantes en condiciones de uso. Adoptada laprobabilidad de fallo aceptable es posible definir el tiempo en que la propiedadconsiderada alcance un valor límite.

La combinación de modelos de análisis determinista con tratamientosestocásticos constituye uno de los métodos utilizados para la predicción de lavida útil[9, 23, 27, 28]. En estos métodos la función de distribución de la vida útil puedeser obtenida a través del tratamiento estocástico de los parámetros de un modelodeterminista existente. La función generada puede ser de distribución normal o

log-normal[9, 23].

- Modelos matemáticos basados en los procesos físico-químicos dedegradación

Una gran parte de los procesos de deterioro pueden ser representados pormodelos matemáticos obtenidos, en su mayor parte, de forma empírica. A travésde métodos de simulación numérica aplicados a los modelos de deterioro esposible obtener resultados satisfactorios de predicción de vida útil[23, 27, 29]. Laprincipal dificultad estriba en conseguir caracterizar las variables básicas. Para

esto hace falta tener un gran numero de datos para que la variable sea bienrepresentada por una función de distribución conocida.

2.3 Modelo de vida útil respecto a la corrosión de armaduras

Un modelo de vida útil muy utilizado, debido a la exhaustiva experimentación ycantidad de variables estudiadas, es el propuesto Tutti[30] (figura 1). En estemodelo, con relación a la corrosión de las armaduras, la vida útil esta dividida endos períodos: uno de iniciación, relativo a penetración de los cloruros o deldióxido de carbono, o sea de los agentes agresivos, hasta despasivar las

armaduras. En el período de iniciación se adopta una antigua relación en la cual laprofundidad de carbonatación es proporcional a la raíz cuadrada del tiempo[2]. Sinembargo, se considera que la adopción de la raíz cuadrada constituye un valorlimite superior para estimar la penetración del dióxido de carbono.

El segundo período, de propagación, es el proceso de corrosión activa. En él lasarmaduras pueden estar sujetas a la disminución de sección y a la fragilización

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 7/25

Turibio J. Da Silva / Predicción - vida útil - vida residual de las construcciones 7

pudiendo llevar la estructura a alcanzar una condición límite para el criterioestudiado (comportamiento a flexión o cortante, la deformación, la adherencia o

fisuración producida por los productos de la corrosión). Para este período, sepropone[30] emplear la tasa de corrosión para estimar la pérdida de masa yconsecuentemente, la pérdida de sección. Este período es definido por un límiteaceptable de corrosión.

El método de predicción basado en el modelo está compuesto por cinco etapas.La primera consiste en la recopilación de datos del material, de la estructura y delas condiciones ambientales. Para la segunda etapa está propuesto el cálculo deltiempo de iniciación facilitado por la carbonatación o por ataque de cloruros, condatos obtenidos en la etapa anterior y los modelos matemáticos. La tercera etapa

corresponde al cálculo de la tasa de corrosión para la definición del tiempo depropagación. Para la tasa de corrosión, en caso de no disponerse de datos, sepropone adoptar para las estructuras exteriores, los valores de 50 ì m/ año para elcaso de la carbonatación, y de 200 ì m/ año para los cloruros, con una relación de5 a 10 veces entre los picos de los ataques y la media. La cuarta etapa es relativaal cálculo del espesor de la corrosión. Para las estructuras pretensadas, lasugerencia es considerar el tiempo de propagación nulo, debido a la sensibilidadde este tipo de armadura a la pérdida de sección. Para las armadas, a la falta deinformaciones más precisas, sugiere que se puede utilizar para el tiempo de

propagación, para la iniciación por carbonatación, de 15 a 20 años y para loscloruros de 5 a 10 años. En la quinta etapa se hace la cómputo de los dostiempos para la obtención de la vida útil.

Debido a esta propuesta, gran parte de los modelos posteriormente propuestosse presentan dentro de este punto de vista, o sea, período de iniciación porcarbonatación o por ataque de cloruros y período de propagación también porambos. Sin embargo, la mayor parte de investigadores ha estudiado apenas partedel proceso y por lo tanto, han propuesto modelos para sólo uno de los períodos.Normalmente, las propuestas son para el período de iniciación (ataque de los

agentes) o propagación (deterioro activo).

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 8/25

8 Turibio J. Da Silva / Predicción - vida útil - vida residual de las construcciones

Figura 1 - Modelo propuesto por Tutti[30] para la vida útil de estructuras de hormigón relacionada con la

corrosión de armaduras

Los métodos para la predicción de la vida útil normalmente son compuestos delos modelos de estimación desarrollados para las fases o períodos del proceso enparticular. A continuación serán presentados estos métodos y otros que el procesode deterioro ha sido considerado de una forma integrada en el desarrollo.

Bazant[31] ha propuesto un método analítico muy ajustado para la estimación dela vida útil de estructuras marítimas. En él, todos los fenómenos envueltos en elproceso de corrosión han sido considerados a través de ecuaciones diferenciales.

Para definir las condiciones de contorno, han sido empleados datos de otrosautores. El criterio adoptado para la vida útil ha sido la fisuración del hormigónde recubrimiento. El tiempo crítico, que es la denominación dada por el autor, esla suma de los tiempos de despasivación y corrosión. El tiempo de despasivaciónes calculado a través de la difusión de los iones cloruros. Mientras el tiempo decorrosión se calcula mediante la tasa de corrosión y el total crítico de corrosión.Este total, determinado por la relación entre las densidades de los productos decorrosión y el acero, es adoptado como siendo proporcional a la resistencia delhormigón.

El método presentado por Morinaga[12

] está basado en los modelos por éldesarrollados a través de los estudios de dos series de experimentos, una paraestudiar la influencia de las condiciones de proyecto y la otra para las condicionesambientales. Para estimar la profundidad de carbonatación él presentó dosecuaciones para. Una primera ecuación es para la relación agua/ cemento menorque 0,6 y la otra para relaciones mayores. Para los cloruros, el autor ha

CO2, CL-

iniciación propagación

vida útil otiempo antes de la reparación

penetración hacialas armaduras

grado aceptable

tiempo

g r a d o d

e

c o r r o s i

ó n

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 9/25

Turibio J. Da Silva / Predicción - vida útil - vida residual de las construcciones 9

desarrollado experimentos con cloruros incorporados en el agua del amasado,considerando así que el tiempo de iniciación es nulo. En el método, cuyo criterio

es la fisuración del hormigón de recubrimiento, lo primero que hay que estimar esel total de corrosión para el cual el hormigón fisura. Sigue a ello la predicción deltiempo de iniciación por carbonatación y la tasa de corrosión para este caso. Conel total de corrosión estimado se define la vida útil debido a la carbonatación.Para los cloruros el autor no considera un período de iniciación, así la siguienteetapa consiste en estimar la tasa de corrosión para el ataque de cloruros, en casode que éste sea uno de los agentes de deterioro, y con el total de corrosión definirla vida útil. La vida útil será el menor entre los valores determinados.

Clifton[32], ha propuesto un método de predicción que se puede aplicar tanto

para el deterioro del hormigón como para el deterioro de las armaduras. En elmétodo, las principales variables que influencian en los procesos; tales como elambiente, la geometría, las propiedades de los materiales, el proceso dedegradación y la concentración del agente agresivo; han sido representados por unparámetro definido para el proceso de degradación

2.4 Métodos probabilistas aplicados en la predicción de la vida útilde estructuras existentes

La utilización de métodos probabilistas en la predicción de vida útil o en la

evaluación de estructuras deterioradas es reciente, a pesar de ser largamenteempleada en otros ramos de la ingeniería. Uno de los primeros e importantestrabajos presentados sobre la aplicación de métodos probabilistas en la vida útil hasido presentado por Kraker[28] en 1982. En el citado escrito se hace un desarrollode la filosofía de la utilización del análisis de fiabilidad de carácter general ypresenta su aplicación para algunos casos en particular. Los datos inicialesrequeridos por éstos métodos son relativos a la influencia del medio, laspropiedades de la estructura (material y geometría), los estados límites y loscriterios de seguridad.

Un poco más tarde, basado en la misma filosofía general, ha sido presentado[27]un estudio de vida útil para el caso de estructuras deterioradas por la corrosión delas armaduras, introduciendo la utilización de modelos matemáticos de deterioro yasimismo contemplando consideraciones económicas en la fijación de los límitesaceptables.

La necesidad de considerar la vida útil de una forma probabilista ha surgido porel hecho de que la mayoría de los parámetros envueltos en los procesosinvolucrados son de naturaleza aleatoria, principalmente las condicionesambientales, y por lo tanto hay que caracterizar las variables [23, 29]. Ello requiere

disponer de una gran cantidad de datos, necesarios para obtener unarepresentación estadística fiable de las distintas variables.Además de los factores mencionados, hay que añadir el hecho de que la vida

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 10/25

10 Turibio J. Da Silva / Predicción - vida útil - vida residual de las construcciones

útil es una cantidad estocástica y que las varias partes de una edificación tienendiferentes vidas útiles[27], y aún más, cada elemento puede tener varias funciones y

cada función estar asociada a una vida útil específica (estética, estructural, etc.);finalmente afirma que aún cuando algunas informaciones para el estudio de lavida útil estén disponibles, todavía queda por determinar la incertidumbre de cualprobabilidad esta asociada al límite de vida.

Por todo lo expuesto, varios investigadores[9, 23, 29] sugieren que la estimación dela vida útil no puede ser realizada de una forma puramente determinista. Losmétodos que combinan la teoría de la fiabilidad y el análisis estocástico con elempleo de modelos matemáticos de deterioro quizás sean los que en un futuroproporcionen los mejores resultados[10]. Esta tendencia ya puede ser comprobada

en las publicaciones más recientes relativas a la predicción de vida útil[9].

3 MÉTODO PARA PREDICCIÓN DE LA VIDA ÚTIL DEELEMENTOS DE HORMIGÓN ARMADO OPRETENSADO

3.1 Descripción del método

La corrosión de las armaduras es, quizás, el más importante proceso dedegradación de las estructuras de hormigón armado y pretensado. En base a estoy todo lo comentado anteriormente, se ha desarrollado un método para lapredicción de las estructuras[33]. El método se basa en la aplicación del análisisestocástico partiendo de modelos deterministas de predicción de, por un lado, laprofundidad de carbonatación y el perfil de penetración de cloruros y, por otrolado, la velocidad de corrosión de las armaduras. Las principales variables, tantoambientales como mecánicas, que participan en los modelos de deterioro, decálculo estructural y de solicitaciones, son tratadas como variables aleatorias.

Utilizando los modelos se aplica la técnica de simulación numérica de MonteCarlo al efecto de obtener los estadísticos que definen las funciones dedistribución de las variables que serán empleadas en el cálculo de la probabilidadde fallo. Con las variables definidas, se aplican técnicas de fiabilidad estructuralobteniéndose la probabilidad de fallo para cada intervalo de tiempo.

De acuerdo con el método, la vida útil del elemento analizado se definemediante un estado limite de daño. En este trabajo se presentará, como aspectosdeterminantes de la vida útil, la fisuración producida por los productos de lacorrosión y el agotamiento de la resistencia a la flexión. Los dos estados son

definidos a través de una relación de la probabilidad de fallo en función deltiempo, estableciendo una probabilidad de fallo límite o aceptable.

En el análisis del estado límite último, se considera la condición de agotamientopor flexión adoptándose un criterio de redistribución total de los esfuerzosdespués de la disminución producida por la pérdida de sección de las armaduras.Se obtiene la carga de respuesta equivalente en función de la resistencia de las

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 11/25

Turibio J. Da Silva / Predicción - vida útil - vida residual de las construcciones 11

secciones principales del elemento estructural. Con ella se define la variable deconjunta de resistencia (PRESIS). Las otras dos variables conjuntas, carga

permanente (PRESIS) y sobrecarga (PSOLSC), son obtenidas mediantesimulación empleándose las variables básicas.Con el empleo del FORM -first order reliability moment-, la probabilidad de

fallo Pf i es estimada para el período de tiempo "pi" definido de forma progresiva.Posteriormente al primer período, o sea posterior a la reparación, las variablesafectadas deberán ser ajustadas, prosiguiendo con la simulación.

Pf i = P(PRESIS - PSOLPP - PSOLSC £ 0 ) (1)

Para el estado límite de utilización, la condición adoptada ha sido la fisuración

producida por la corrosión. Los modelos empleados para ello tienen comofinalidad estimar el volumen de productos de corrosión que produce fisuración(VMACOR) y el volumen de corrosión acumulado (VCORTT)por intervalo detiempo.

Pff i = P(V MA COR - V CORTT £ 0 ) (2)

Figura 2 - Gráficos de probabilidad-tiempo para la fisuración por corrosión y agotamiento por flex ión

Con la probabilidad de fallo aceptable para el caso en estudio, se estima el tiempopara el que la fisuración se manifiesta y el tiempo para el que el forjado alcanzauna capacidad resistente a flexión inaceptable, es decir, el tiempo de vida útilsegún los dos criterios. Con estos valores se puede deducir la vida útil residual.

Al final, se presenta la aplicación del método a través de ejemplo teórico querepresenta posible situación que puede hallarse las estructuras de hormigónafectadas por la corrosión de armaduras.

fisuración porcorrosión agotamiento

por flexión

vida útil 1 vida útil total tiempo0

1

Pf aceptable

Pf

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 12/25

12 Turibio J. Da Silva / Predicción - vida útil - vida residual de las construcciones

4 MODELOS DE ESTIMACIÓ N DE DETERIORO

Los estudios para el desarrollo de modelos que representan los procesos dedeterioro están siendo llevados a cabo desde hace muchos años. En 1968,Hamada[2] presentó resultados de investigadores que relacionan la profundidad decarbonatación con el tiempo en probetas de hormigones moldeadas en 1907. Parael ataque por cloruros, el mismo autor hace referencia a resultados de estudiospublicados en 1935.

Han sido desarrollados diversos modelos para la simulación de los procesos dedegradación del hormigón armado o pretensado, tales como los daños por hielo-deshielo, reacción álcali-árido, corrosión de las armaduras y ataques de sulfatos.

Entre los procesos de degradación, los que más han sido investigados con lafinalidad de desarrollar modelos matemáticos, son aquellos referentes a lacorrosión de las armaduras; entre éstos, el ataque por cloruros y la carbonatacióndel hormigón son los más importantes.

Para su presentación, los modelos han sido agrupados según el mecanismo dedegradación y la fase del proceso para la cual han sido desarrollados.

En relación al mecanismo de degradación, se pueden agrupar los modelos en:- los que causan el deterioro del hormigón, tales como el hielo-deshielo, reacciónálcali-árido y ataques por sulfatos y

- los que afectan las armaduras cuyo principal es la corrosión debido a ladespasivación producida por la carbonatación y el ataque por cloruros.Considerando la fase para el cual han sido desarrollados, es posible distinguir

entre tres grupos de modelos:- aquellos propuestos para el ataque del agente agresivo (inicio),- los que corresponden al deterioro activo y- los simplificados, que estiman el proceso global.

4.1 Modelos de estimación de deterioro del hormigón

Los modelos matemáticos propuestos para representar los fenómenos dedeterioro relacionados con el hormigón son escasos y en general relativos alproceso global. Desde hace tiempo, las normativas presentan recomendacionessobre límites de concentraciones de sustancias que pueden producir daños alhormigón. Esto hace con que los casos sean en proporciones más pequeñascuando comparados con los relativos a la corrosión de las armaduras, aunque enlas normativas, también existen recomendaciones para este tipo de deterioro.Además, los fenómenos tales como reacción álcali-árido, ataque por sulfatos,hielo-deshielo, por su propia naturaleza, son raros o particulares de algunas

regiones.En relación a la reacción álcali-árido, Bournazel y Capra[34] presenta un modelo

donde las tensiones producidas por la expansión es obtenida a través de laecuación de energía potencial libre, asociada a la deformación (ecuación 3). Elmodelo, además de complejo, está propuesto para el hormigón en medio saturadoy su aplicación es posible con el empleo de métodos numéricos, lo que reduce su

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 13/25

Turibio J. Da Silva / Predicción - vida útil - vida residual de las construcciones 13

aplicabilidad de forma generalizada. En el desarrollo del modelo, considerándoseel proceso isotermal, la energía potencial libre es:

y= 2 K(1 - D)(e -eaar )2 + 2 L A 2 (3)donde:y= energía potencial libreK = tensor de 40 orden de las características elásticas del hormigón

D = variable de daño L = características intrínsecas del hormigón A = tasa de reacción álcali-áridoe= deformación total

eaar

= expansión producida por la reacción álcali-áridoPara el ataque por sulfatos existentes en aguas selenitosas, Solacolu[35] hapropuesto un modelo matemático para la variación de longitud de morterosinmersos en solución de sulfato de sodio (ecuación 4). Este modelo estácompuesto de tres partes en forma de polinomio:

Y = á1 (x - t)â1 + á2 (x - t)â2 + . . . (4)

donde:Y es la expansión producida

á1, á2,... y â1, â2,... son constantesLas partes representan los fenómenos físico-químicos del proceso: la absorción,la reacción de los sulfatos y la rotura producida por la expansión. Para ladeterminación de las constantes, este autor ha propuesto tres métodos nodestructivos: de resonancia propia en flexión, de ultrasonidos y de medidas deexpansión. Para la validación del modelo ha desarrollado una serie deexperimentos en morteros donde ha obtenido buena correlación.

En RILEM [8] se presenta un modelo que permite estimar la resistencia delhormigón afectado por los ciclos hielo-deshielo:

f ck (d) = f ck (1 - (1 - ( d/ H ) n)) (5)

donde: f ck (d) es la resistencia característica a compresión del hormigón para laprofundidad d;

f ck es la resistencia característica a compresión del hormigón sin daños;d es la profundidad desde la superficie;

H es la profundidad de influencia yn es el índice relativo al numero de ciclos hielo-deshielo.

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 14/25

14 Turibio J. Da Silva / Predicción - vida útil - vida residual de las construcciones

4.2 Modelos de estimación relacionados con la corrosión dearmaduras

Entre los procesos de degradación, los que más se han investigado con lafinalidad de desarrollar modelos matemáticos, y justamente debido a laimportancia del tema, son aquéllos referentes a la corrosión de las armaduras; enéstos, el ataque por cloruros, la carbonatación del hormigón y el proceso decorrosión son los fenómenos que han recibido más atención.

Los modelos matemáticos desarrollados para representar el deteriororelacionado con la corrosión de las armaduras emplean la propuesta de Tuutti [30] para el estudio de la vida útil, basada en dividir la vida del elemento en estudio endos períodos, uno de iniciación, relativo a la penetración de los cloruros o a la

despasivación producida por el dióxido de carbono, y otro de propagación en elcual se desarrollan los cuatro siguientes aspectos: la pérdida de sección, la pérdidade adherencia, la fisuración producida por los productos de la corrosión y lafragilización.

La pérdida de sección de acero y la aparición de los productos de la corrosiónpueden manifestarse alterando el comportamiento a flexión, a cortante, en laadherencia, en la fisuración y en la deformabilidad. A pesar de que todos estosaspectos estén relacionados y por lo tanto deban ser analizados conjuntamentepara la estimación de la vida útil, en el método presentado, tal y como ya ha sidocomentado, se centra en el comportamiento a flexión y en la fisuración porproductos de corrosión, habiendo sido los distintos modelos de deterioro elegidospara este criterio.

Los modelos de deterioro pueden ser clasificados en función de la forma enque han sido desarrollados. Así se puede tener modelos empíricos y modelosanalíticos. Los modelos empíricos tienen como base de desarrollo el laboratorio odatos reales provenientes de inspecciones. Los modelos basados en ensayosacelerados de deterioro, sea de la carbonatación o del ataque de cloruros, secomprueban posteriormente tomando casos reales de referencia[12]. En el otrogrupo están los modelos basados en el ajuste de ecuaciones en función de datossobre el fenómeno obtenidos en inspecciones. En general estos modelos sonfunción unas de pocas variables importantes, como la relación agua/ cemento o laresistencia a compresión del hormigón. Los valores generados por estos modelosconstituyen un límite superior , o sea, un valor que es muy improbable superaren la realidad, pues se plantean de forma que los datos disponibles queden engeneral por debajo del valor estimado[36].

El grupo de modelos analíticos se basan en su mayoría en la segunda ley dedifusión de Fick la cual, junto con ciertas hipótesis adicionales, puede serempleada en la forma de ecuación matemática. Otros han sido desarrolladosconsiderando la conservación de masa[37].

Los modelos matemáticos para determinar el avance del frente decarbonatación en función del tiempo han sido propuestos por muchosinvestigadores, en cambio existen muy pocas propuestas para la modelización de

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 15/25

Turibio J. Da Silva / Predicción - vida útil - vida residual de las construcciones 15

la penetración de los cloruros, aún siendo éste un tema de gran importancia. Paraello se emplea principalmente la segunda ley de difusión de Fick condicionada al

caso..El modelo propuesto por Tuutti[30] para el período de iniciación, emplea larelación:

x = k ·Ö t (6)

donde: x es la profundidad carbonatada (mm)t es el tiempo de exposición (s)k es la constante (dependiente del coeficiente de difusión, de la diferencia de

concentraciones y de la cantidad de CO2 reaccionado ) (mm/ s0,5

)Para la determinación del coeficiente k de la ecuación 6 se considera que elproceso puede ser descrito matemáticamente como una frontera móvil,utilizándose las ecuaciones de difusión de F. Crank con las simplificaciones parael caso de la difusión del CO2 en el hormigón, la ecuación para la estimación delfrente de carbonatación es:

C s / C c = ð 1/ 2 · k / ( 2 D 1/ 2 ) · exp ( k 2 / 4 D ) · erf ( k / 2 D 1/ 2 ) (7)

donde:

C s es la concentración de CO2 en la superficie, o sea, en la atmósferaC c es la cantidad de CO2 para la carbonatación completa del hormigónPara el avance del frente de carbonatación, Morinaga[12] ha propuesto un

modelo basado en una serie de experimentos orientados al estudio de la velocidadde la carbonatación y la influencia del revestimiento en ella. El propuso lassiguientes ecuaciones para estimar la profundidad de carbonatación:

para W ≤ 0,6

x c = (C/ 5)1/ 2 ·2,44R·(1,391 - 0,174 HR + 0,0217 T)·(4,6 W - 1,76) · Ö t (8)

para W > 0,6

x c = (C/ 5)1/ 2 ·2,44R·(1,391-0,174 HR+0,0217 T)·

[ 4,9·(W-0,25)/ (1,15+ 3 W )1/ 2]· Ö t

(9)

donde: x c es la profundidad de carbonatación (mm)

W es la relación agua / cemento (kg / kg)C es la concentración de CO2 en la atmósfera ( % )

H R es la humedad relativa ( % )

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 16/25

16 Turibio J. Da Silva / Predicción - vida útil - vida residual de las construcciones

T es la temperatura ( º C )t es el tiempo ( días )

R es el parámetro para considerar el tipo de revestimiento en la velocidad decarbonatación.El modelo para estimación de la penetración de los cloruros se basa en la

aplicación de la segunda ley de difusión de Fick. Ella ha sido desarrollada para unsistema semi-infinito y unidimensional. Con las asunciones de que el hormigón eshomogéneo, isótropo, y de que además no ocurren reacciones entre el hormigóny los cloruros, o sea, de que se trata de un proceso únicamente de difusión yconsiderando que inicialmente el hormigón contiene una cantidad de cloruros C b,,la solución de la ecuación diferencial puede ser representada por:

C x,t = C b + (C 0 - C b )·[ 1 - erf(z)] (10)

z = x / [ 2 · ( DCl- · t) 1/ 2] (11)

donde:C x,t es la concentración de cloruros en la profundidad x en el tiempo t C b es la concentración inicial de cloruros en el hormigónC 0 es la concentración de cloruros en la superficie del elementoerf(z) es la función de error de Gauss

x es la profundidad en la cual se realiza la medición de cloruros DCl- es el coeficiente de difusión de los cloruros en el hormigónt es el tiempo de exposición

Con la obtención de las concentraciones en algunas profundidades, a través dela inspección, es posible determinar el valor de z y así estimar el coeficiente dedifusión a la profundidad que se desea y trazar el perfil de penetración decloruros. Reemplazando el valor de x y el coeficiente de difusión determinadomediante se podrá estimar el tiempo necesario para que la concentración decloruros junto a la armadura alcance el valor umbral para producir la corrosión.

Para la fase de propagación, uno de los modelos ha sido propuesto porAndrade[38]. El modelo evalúa la disminución del diámetro de la barra a partir dela ley de Faraday, considerando que el metal es hierro puro y por tanto que latasa de corrosión es proporcional a la intensidad de corrosión. El diámetro de laarmadura durante el proceso de corrosión se determina por la siguiente ecuación:

ft = fi - 0,023· icorr . · t (12)

donde:icorr es la intensidad de corrosión (m A / cm2)

ft es el diámetro de la armadura en el tiempo t (mm)fi es el diámetro inicial de la armadura (mm)

t es el tiempo de corrosión (años)El estudio de los distintos modelos hallase presentado en Da Silva[33]. Serán

presentados los modelo que serán empleados en el ejemplo, aunque todos ellos

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 17/25

Turibio J. Da Silva / Predicción - vida útil - vida residual de las construcciones 17

deben ser considerados para evaluar el que mejor se ajusta al caso estudiado

5 ESTUDIO DE LAS VARIABLES BÁSICAS

Tal y como se ha comentado anteriormente, una de las mayores dificultades queplantea la estimación de la vida útil -y quizás la que más haya contribuido aretardar la aplicación efectiva de métodos probabilistas- reside en lacaracterización estadística de las variables básicas participantes en los procesos dedeterioro. Esto es debido a la dificultad de obtener datos suficientes para

caracterizar estas variables. Para disminuir este problema hay que recurrir a larecopilación de datos obtenidos en inspecciones de edificios, publicaciones deórganos o institutos relacionados con la meteorología y medio ambiente,publicaciones científicas, además de realizar nuevas campañas.

En relación al modelo elegido, se definen las variables necesarias. Además deestas variables es preciso contemplar también aquellas variables, geométricas ymecánicas, empleadas en los modelos de cálculo seccional a la flexión, así comolas relativas a los pesos y a las cargas de la estructura. Así, las variables delproblema pueden quedar clasificadas en cinco grandes grupos: variables relativas

a materiales, a geometría, relativas a cargas, ambientales y de los procesos dedeterioro.A pesar de la mencionada dificultad, hoy en día empiezan a ser divulgados los

primeros resultados de definición estadística de las principales variables queinfluencian el proceso de deterioro de las estructuras de hormigón. Los resultadoshan sido divulgados en varias publicaciones[4, 27, 33, 37, 39].

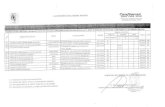

Como ejemplo de caracterización de variables se presenta una recopilación dedatos procedentes de 17 viguetas de 8 edificios en la provincia de Barcelona,obtenidos mediante ensayos en microtestigos de 20 mm de diámetro, extraídos de

cada vigueta un número de entre 6 y 8 muestras. Del estudio realizado en lasmuestras de cada vigueta resultan coeficientes de variación entre 0,04 y 0,20 y, ensu mayoría, una función de distribución log-normal[33]. En la tabla 1 se sumariza elestudio realizado en las muestras combinadas por edificio donde N es el númerode observaciones, D.T. es la desviación típica, C.V. es el coeficiente de variación,F. D. P. es la función densidad de probabilidad ajustada y N.S. es el nivel designificación.

Edificio NMedia MPa

D. T. MPa C. V. F.D.P. N . S.

ED1 15 30,1 7,0 0,23 log-normal 0,79

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 18/25

18 Turibio J. Da Silva / Predicción - vida útil - vida residual de las construcciones

ED2 14 16,1 1,0 0,06 normal 0,99

ED3 15 31,8 5,5 0,17 normal 0,97

ED4 29 38,2 7,5 0,20 log-normal 0,57

ED5 14 50,5 2,9 0,06 log-normal 0,85

ED6 14 37,7 3,6 0,10 log-normal 0,31

ED7 6 20,4 2,4 0,12 normal 0,68

ED8 15 38,1 5,4 0,14 normal 0,99

Tabla 1 - Resultados experimentales de la resistencia a compresión del hormigón

6 PROBABILIDAD ACEPTABLE DE FALLO

El establecimiento de una probabilidad de fallo aceptable en la práctica es

complejo para ser estrechamente logrado. La definición de probabilidad de falloaceptable para una estructura particular se realiza en base a la experienciaacumulada en relación a estructuras similares y para la distribución deprobabilidad para materiales, geometría y las cargas subjetivamente definidas.

Las normativas existentes en diversos países están calibradas para unadeterminada probabilidad, incluso cuando los métodos recomendados para laverificación de la seguridad no utilicen explícitamente la probabilidad de fallo.Asimismo, adoptar la probabilidad de fallo como criterio del límite aceptable es,quizás, el mejor procedimiento. En esta línea, se ha presentado un método[40]

empleado en Canadá para la evaluación de estructuras existentes. De formageneral, según el investigador, el método está basado en el índice de fiabilidad dediseño (â), que en tal país es de 3,5 para los puentes y del mismo orden para losedificios. Este valor es equivalente a la probabilidad de fallo (Pf ) de 2,32×10-4.Para la evaluación, este valor es ajustado a la situación existente mediante lareducción determinada por el comportamiento del sistema estructural, la categoríadel riesgo y del comportamiento pasado.

Los valores recomendados por la norma de Dinamarca para â es de 4,2 (Pf de1,33×10-5 ), para la clase de seguridad normal con período de retorno de 1 año.

Para el período de retorno superior, este valor disminuye. En el Eurocódigo 1,en referencia a losas y forjados, el valor de â para el estado límite último es de3,83 (Pf de 6,4×10-5 ) y 1,5 (Pf de 6,68×10-2) para el estado límite de servicio,ambos para un período de retorno de 50 años. Para los edificios fuera de laszonas de riesgo de terremotos en Estados Unidos de América, el índice defiabilidad es de 3,0 (Pf de 1,35×10-3 ).

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 19/25

Turibio J. Da Silva / Predicción - vida útil - vida residual de las construcciones 19

Basándose en los valores del índice de fiabilidad recomendados por elEurocódigo 1, ha sido propuesto[9]el empleo de valores de â ligeramente menores

para el caso de la vida útil. Para el estado límite último, que se considera asociadocon el colapso u otras formas de fallo mecánico de la estructura, el valor de âsugerido es de 3,1 (Pf de 9,68×10-4). Este valor debe ser adoptado para los casosen que el fallo no produce fuertes consecuencias; en caso contrario, el valor debeser 3,83 como en el Eurocódigo 1. Para el estado límite de servicio, el valor de âpropuesto por los autores también el de Eurocódigo 1; este valor puede serelevado a 2,5 (Pf de 6,21×10-3) en situaciones en los que sea necesario el previoaviso del fallo y que los costes de reparación sea altos.

7 EJEMPLO

7.1 Descripción de las variables y datos principales

Basándose en el método descrito en 3, se propone analizar la vida útil en forjadosreparados y en particular su vida útil residual tras la reparación. La reparación, ensu caso, se realiza en la fecha de inspección (38 años). Se considera el sistema dereparación por barrera física en el hormigón a través de una intervención sencilla

(sustitución parcial del recubrimiento, sellado de fisuras, etc.) y la aplicación depelículas protectoras (tintas, barnices, etc.) cuyo efecto de esta reparación es ladisminución de la intensidad de corrosión. Como alternativa a la reparación, seanaliza la posibilidad de limitar las condiciones de uso del forjado a través de ladisminución de la media de las máximas sobrecargas.

El forjado objeto de este estudio es de un edificio residencial con 38 años enuso con geometría en planta presentada en las figura 3 y 4. El está compuesto deviguetas prefabricadas de hormigón pretensado y bloques de hormigón en elentrevigado (figura 5). Las viguetas son prefabricadas y los bloques no colaboran

en la resistencia.

4 2 5 0

1 2 5 0

6450

viguetas610

bloques deentrevigado tabiquescocina

pasillo

cuarto debaño

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 20/25

20 Turibio J. Da Silva / Predicción - vida útil - vida residual de las construcciones

Figura 3 - V ariables geométricas en planta del forjado

Figura 4 - Sección transversal del forjado con viguetas pretensadas

La profundidad media del frente de carbonatación obtenida ha sido de 18 mm.Las otras informaciones mas relevantes para el caso son:- vano: 4,25 m; armadura: 8 φ 3,5 mm; recubrimiento = 14 mm

- humedad relativa media: 85 %; concentración de CO2 : 0,06%- intensidad de corrosión sin reparar: 1,0 µA/ cm2; con reparación: 0,5 µA/ cm2

- peso medio del tabique sobre el forjado = 5,25 kN/ m- media de la máxima sobrecarga anterior a la inspección = 0,13 kN/ m2 - media de la máxima sobrecarga posterior a la inspección = 0,10 kN/ m2

Figura 5 - Datos sobre la sección transversal de la vigueta y del bloque

7.2 Resultados

En base a lo descrito han sido obtenida las curvas presentadas en la figura 6,representativas de las siguientes situaciones:- curva 1: probabilidad de fallo estimada para el forjado sin reparar- curva 2: probabilidad de fallo estimada para el forjado con reparación realizadaen la fecha de la inspección

mortero deregularización

610

pavimento hormigón in situ

revestimiento bloque de hormigónvigueta

pretensada

149,5

28,740,6

20,3

49,8

81,2

1 5 1 , 8

50,8

41,3

recub

30,02,0

1 3 0 , 0

10,010,0

φ3,5 45,6

82,0

Pbloq=1,17 kN 67,5

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 21/25

Turibio J. Da Silva / Predicción - vida útil - vida residual de las construcciones 21

- curva 3: probabilidad de fallo estimada para el forjado considerando unareducción en la sobrecarga de uso máxima

La primera conclusión que desprende de los gráficos de la figura 6 es que lavida útil estimada, cuando se adopta la probabilidad de fallo de 10-3, es 44, 46 y58 años, para la hipótesis sin reparación, reducción en la sobrecarga de uso y conreparación, respectivamente. Asimismo se puede observar que la pendiente de lacurva 1, que representa la evolución de la probabilidad de fallo en relación altiempo, se ve fuertemente atenuada (curva 2) a partir de la reparación. Encambio, el efecto producido por la limitación de la media de la máximasobrecarga (curva 3) resulta poco eficaz, indicando en este caso que ésta es unamedida poco eficiente.

La reparación puede producir una ganancia en la vida útil del forjado de 14años. El análisis de los gráficos también revela que la inspección se efectúacuando la corrosión ya se halla fuertemente establecida y, por tanto la pérdida desección de armadura es apreciable. Una reparación semejante, llevada a cabo enpocos años antes, probablemente produciría una ganancia bien superior. Con estainformación y el estudio de costes y viabilidad de ejecución del reparo se puededecidir sobre la oportunidad de tal intervención.

Figura 6 - Probabilidad de fallo relacionada con las distintas hipótesis de rehabilitación del forjado

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 22/25

22 Turibio J. Da Silva / Predicción - vida útil - vida residual de las construcciones

8 CONCLUSIÓN

Han sido presentadas algunas observaciones relacionadas con la vida útil de lasestructuras de hormigón armado o pretensado. En el abordaje se ha buscadopresentar solamente algunos puntos con el interés de empezar un proceso queresulte, en el futuro próximo, en la efectiva posibilidad de se estimar la vida útilde una estructura existente.

Por el escrito ha sido posible identificar que varios puntos de gran importanciapara el tema aun no están resueltos. Esto queda claro cuando se intenta estimar lavida útil de elementos de una edificación, donde hay los revestimientos ypavimentos que dificultan la obtención de los datos. A pesar de esto, ya se ha

avanzado en el tema.El principal resultado consiste en la presentación de un método de análisis parala estimación de vida útil de elementos estructurales de hormigón armado ypretensado, en el que la vida útil se establece en función de la evolución en eltiempo de la respuesta a nivel estructural. El método está basado en lacombinación del análisis resistente con modelos de deterioro y con un tratamientoprobabilista de las variables. Por otra parte, y a través del planteamientomantenido y de los criterios utilizados, se ha deseado dar al método un carácteringenieril de forma que pueda ser utilizado en estudios de tipo práctico

relacionados con el diseño o la rehabilitación de algunos tipos de elementosestructurales.

9 REFERENCIAS

[1] P. K. Mehta, “Durability of concrete- Fifty years of progress?”. Second Int.

Conference - Durability of Concrete, Montreal. ACI SP 126, Ed. V. M. Malhotra,Canada, pp. 1-31 (1991).

[2] M. Hamada, “Properties of paste and concrete”. Fifth InternationalSymposium on the Chemistry of Cement , Part III, Vol. III, Tokio, Japón, pp.344-369 (1969).

[3] E. Hognestad, “Design considerations for service life”. Concrete International,Vol. 13 Nº 3, pp. 57-61 (1991).

[4] COST 509, Corrosion and protection of metals in contact with concrete. Draft finalreport - COST 509 Workshop, Edinburgh, Reino Unido, 132 pp. (1996).

[5] RILEM - Technical Committee 60-CSC, Corrosion of steel in concrete. Report,Ed. P. Schiessl, Pub. Chapman and Hall (1988).

[6] CIB-RILEM CIB-W80 y RILEM 71 – PSL, “Prediction of service life of building materials and components”. Final Report. Ed. L. W. Masters y E.Brandt, M aterials and Structures, Vol.20 Nº 115, pp. 55-77 (1987).

[7] C. Sjöström y E. Brandt, “Collection of in-service perfomance data: state of the art and approach by CIB W80 / RILEM 100-TSL”. Proceedings 5th

International Conference - Durability of Building Materials and Components,

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 23/25

Turibio J. Da Silva / Predicción - vida útil - vida residual de las construcciones 23

Brighton, Reino Unido, pp. 287-298 (1990).[8] RILEM – Tech. Com. 116-PCD - Perfomance Criteria for Concrete D urability.

Report 12, Ed. J. Kropp y H. K. Hilsdorf, Pub. E & FN Spon. (1995)[9] RILEM - Tech. Committee 130-CSL, D urability design of concrete structures.Report 14 , Ed. A. Sarja y E. Vesikari, E & FN Spon, 165 pp. (1996).

[10] J. R. CLIFTON, “Methods for predicting the remaining service life of concrete”. Proc. 5th. International Conference - D urability of Building Materials and

Components, Brighton , Reino Unido, pp. 361-373 (1990).[11] P. R. L. Helene, Contribuição ao estudo da corrosão em armaduras de concreto

armado. Tese, Esc. Pol. da Univ. de S. Paulo, Brasil, 231 pp. (1993).[12] S. Morinaga, “Prediction of service lives of reinforced concrete buildings

based on the corrosion rate of reinforcing steel”. Proceedings 5th. InternationalConference - D urability of Building Materials and Components, Brighton, ReinoUnido, pp. 5-16 (1990).

[13] Rasheeduzzafar; S. S. Al-Saadoun; F. H. Dakhil y A. S. Al-Gatani, “Effect of cement composition on corrosion of reinforcing steel in concrete”. Proc. 3th

Int. Symp. on Corrosion of Reinforcement in Conc. Construction, Wishaw, Ed. C.L.Page; K. W. J. Treadaway y P. B. Bamforth, Pub. SCI by Elsevier A. S.,London, R. Unido, pp. 213-226 (1990).

[14] S. N. Alexeev, y V. F. Stepanova, “Corrosion and steel protection in

lightweight concrete structures”. 3th Int. Symp. on Corrosion of Reinforcement inConcrete Construction, Wishaw, Ed. C.L. Page; K. W. J. Treadaway y P. B.Bamforth, Pub. SCI by Elsevier, London, R. Unido, pp. 160-166 (1990).

[15] H. Roper y D. Baweja, “Carbonation-chloride interactions and theirinfluence on corrosion rates of steel in concrete”. Proceedings of the Second

Internat. Conference - D urability of concrete, Montreal. ACI SP 126, Ed. V. M.Malhotra, Canada, pp. 295-315 (1991).

[16] D. W. S. Ho y R. K. Lewis, “Carbonation of concrete and its prediction”.Cement and Concrete Research, Vol. 17 Nº 3, pp. 489-504 (1987).

[17] O. Trocónis; A. Romero de Carruyo; C. Andrade; P. Helene; I. Díaz; R.Mejías de Cutierrez; J. Carpio; V. O'Reilly; G. Rodriguez; I. Alanis; A.Saguez y L. Uller, M anual de Inspección, evaluación y D iagnóstico de corrosión en

estructuras de hormigón armado. Pub. Red DURAR- Programa CYTED,Maracaibo, Venezuela, 205 pp. (1997).

[18] ABNT -ASSOCIAÇÃO BRASILEIRA DE NORMAS TECNICAS. N BR

6118 – N B1 Projeto de E struturas de Concreto. Rio de Janeiro, Brasil, (2001)[19] ASTM -AMERICAN SOCIETY for TESTING and MATERIALS -

Committee G-3. A ST M E 632-82 - Standard practice for developing accelerated

tests to aid prediction of the service life of building components and materials. AnnualBook of ASTM Standards, Vol. 14.02, pp. 348-353 (1988).[20] G. Fagerlund, “Predicting the service life of concrete structures”. Cement &

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 24/25

24 Turibio J. Da Silva / Predicción - vida útil - vida residual de las construcciones

Concrete prediction & Characterization, pp. 187-198 (1983).[21] K. F. Muller, “The possibility of evolving a theory for predicting the

service life of reinforced concrete structural”. Mat. et Constructions, Vol. 18Nº 108, pp. 463-472 (1985).[22] C. Andrade y C. Alonso, “Vida útil y vida residual de estructuras de

hormigón”. Proc. Seminário- Prevenção da corrosão em estruturas de betão armado LNEC 1996, Lisboa, Portugal. (1996).

[23] E. Vesikari, Service life prediction of concrete structures with regard to corrosion of

reinforcement . Technical Research Centre of Finland, Report Nº 553(Espoo),Finlandia, 53 pp. (1988).

[24] Somerville, G. (1993). Residual service life of concrete structures. Report

IABSE Colloquium, Vol. 67, Copenhagen, Dinamarca, pp. 29-16.[25] G. Frohnsdorff y L. Masters, “Suggestions for a logically-consistentstructure for service life prediction standards”. Proceedings 5th International

Conference - D urability of Building M aterials and Components, Brighton , ReinoUnido, pp. 113-126 (1990).

[26] C. Alonso y C. Andrade, “Life time of rebars in carbonated concrete”. Proc.

Progress in the Understanding and Prevention of Corrosion, Ed. J. M. Costa y A. D.Mercer, Vol. 1, Pub. Inst. of Mat., Barcelona, España, pp. 634-641 (1993).

[27] A. J. M. Siemes; A. C. W. M. Vrouwenvelder, y A. van den Beukel,

D urability of buildings: a reliability analysis. HERON, Vol. 30 Nº 3, DelftUniv. of Technology, Países Bajos, 48 pp. (1985).[28] A. Kraker; J. W. Tichler y A. W. M. Vrouwenvelder, Safety, reliability and

service life of structures. HERON, Vol.27 Nº 1, Delft University of Technology, Paises Bajos, 87 pp. (1982).

[29] B. Teply; P. Rovnanikova y Z. Kersner, Probability analysis of carbonationeffect in RC cross sections. Proceedings International Conference Failuresof concrete structures-RILEM, Bratislava, Rep. Eslovaca, pp. 80-83 (1993).

[30] K. Tuutti, Corrosion of steel in concrete. Swedish Cement and Concrete Research

Institute, Nº F 04, Stockholm, Suecia, 469 pp. (1982).[31] Z. P. Bazant, “Physical model for steel corrosion in concrete sea structures -theory and application”. Journal of Structural Division- ASCE, Vol.105 Nº 6, pp. 1137-1166 (1979).

[32] J. R. Clifton, Predicting the remaining service life of concrete. National Institute of Standard and Technology, Rep. Nº 4712 NISTIR, Gaithersburg, Est. Un. deAm., 73 pp. (1991).

[33] T. J. Da Silva, Predicción de la vida útil de forjados unidireccionales de hormigón

mediante modelos matemáticos de deterioro. Tesis de doctorado, Universidad

Politécnica de Cataluña, Espanha, 327 pp. (1998).[34] J. P. Bournazel y B. Capra, “Degradation of concrete structures duechemical attack: mathematical prediction”. Proc. Materials Research Society's

Symposium on M echanisms of Chemical D egradation of Cement-based S ystems. Ed. K.L. Scrivener y J. F. Young, E&FN SPON, Boston, Est. Unidos de América,pp. 405-412 (1995).

5/11/2018 8-star02 - slidepdf.com

http://slidepdf.com/reader/full/8-star02 25/25

Turibio J. Da Silva / Predicción - vida útil - vida residual de las construcciones 25

[35] C. Solacolu; I. Facaoaru y I. Solacolu, “Modèle mathématique pour lacorrosion sulfatique des mortiers”. M atériaux et Constructions, Vol. 9 Nº 49,

pp. 65-72 (1976).[36] L. P. Parrott, “Design for avoiding damage due to carbonation-inducedcorrosión”. Proceedings of the International Congress on Durability of Concrete, Nice,Francia, pp. 283-298 (1994).

[37] V. G. Papadakis; M. N. Fardis y C. G. Vayenas, “Effect of composition,environmental factors and cement-lime mortar coating on concretecarbonation”. M aterials and Structures, Vol. 25 Nº 149, pp. 293-304 (1992).

[38] C. Andrade, “Monitoring Techniques”. Report of the Tech. Comm. 60-CSC

R IL E M - Corrosion of steel in concrete. Ed. P. Schiessl, London, Reino Unido,pp. 79-95 (1988).[39] J. A. Sobrino Almunia, E valuación del comportamiento funcional y de la seguridad

estructural de puentes existentes de hormigón armado y pretensado. Tesis doctoral,Universidad Politécnica de Cataluña, Barcelona, España, 559 pp. (1993).

[40] D. E. Allen, “Safety criteria for the evaluation of existing structures”. Report

IA BSE Colloquium, Vol. 67, Copenhagen, Dinamarca, pp. 77-84 (1993).