7754378 Metrologia Medidores y Calibradores

-

Upload

anhielo-marroquin -

Category

Documents

-

view

217 -

download

0

Transcript of 7754378 Metrologia Medidores y Calibradores

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

1/35

INSTITUTO TECNOLGICO DE CHIHUAHUA

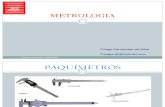

MEDIDORES Y CALIBRADORES

MATERIA:Metrologa avanzada

Integrantes: Luis Eduardo Chvez EsquivelJess Ramn palma Hernndez

Fecha de entrega: 23 de octubre de 2008

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

2/35

INDICE

INTRODUCCION .............................................................................................................3RELACIN 10:1 ...............................................................................................................4CALIBRADORES FUNCIONALES ................................................................................6

CALIBRADORES FIJOS (PASA/NO PASA) ..................................................................6Normas de referencia .................................................................................................... 8NORMA DE CONTROLES DE ORIENTACIN ........................................................... 8

Angularidad ..................................................................................................................8Perpendicularidad ........................................................................................................11Paralelismo ..................................................................................................................14

NORMA DE CONTROLES DE LOCALIZACIN .......................................................17Posicin, general..........................................................................................................17Concentricidad .............................................................................................................17Simetra ........................................................................................................................22

NORMA DE CONTROLES DE VARIACIN ..............................................................23

NORMA DE CONTROLES DE PERFIL ....................................................................... 25CONTROL ESTADSTICO DEL PROCESO ................................................................28USO DE PROGRAMAS CAD-CAM .............................................................................30

Introduccin.................................................................................................................30Sistemas CAD/CAM...................................................................................................30Sistemas CAD..............................................................................................................31Sistemas CAM.............................................................................................................32Aplicaciones................................................................................................................33

NORMA ASME Y14.5M 1994 DIMENSIONAMIENTO Y TOLERANCIA .............33NORMA ASME Y14.43 2003 PRINCIPIOS DE TOLERANCIA YDIMENSIONAMIENTO PARA MEDIDORES Y ACCESORIOS ................................33Bibliografa: .....................................................................................................................34INDICE DE FIGURAS ...................................................................................................35

2

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

3/35

INTRODUCCION

A travs del tiempo, se ha visto que, el ser humano a tratado de perfeccionar todo lo quehace, y las medidas no son la excepcin, primero busco como medir las dimensiones delas diferentes piezas, pero con la estandarizacin se tuvieron que implementar normasque controlaran estas mediciones, como que instrumento utilizar o bajo que condicioneshacer la medicin, cuando esto ya no vasto para controlar la calidad de las piezas, setuvo que optar por incluir mediciones de forma y localizacin, que tambin estnreguladas por normas, como veremos mas adelante, y no hay que olvidar los controlesde acabado y de perfil que agregan aun mas control sobre la pieza.

Muchas veces medir estas caractersticas manualmente, resulta impreciso por lo que nosayudamos de la tecnologa y as nacieron las maquinas de medicin por coordenadas,que toman medidas y las transforman para introducirlas en la computadora, logrando asmediciones mas precisas y confiables

3

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

4/35

RELACIN 10:1

La incertidumbre de una medicin depende de la precisin del dispositivo utilizado y de lahabilidad de la persona que la realiz. Las limitaciones humanas intervienen casi siempre quese hace una medicin. Adems, no es posible evitar la incertidumbre ocasionada por la limitada

precisin de los instrumentos de medicin.

La incertidumbre de una medicin se puede ilustrar con las dos reglas de 1 metro que muestrala figura A. las mediciones corresponden a la longitud de una mesa. Suponiendo que el extremode la regla, donde est el cero, haya sido colocado cuidadosa y precisamente en el bordeizquierdo de la mesa, cul es la longitud de sta?

Figura 1: Figura A

La escala de la regla que aparece en la parte superior de la figura est graduada encentmetros. Usando esta escala puedes decir con certidumbre que la longitud debe estar entre82 y 83 centmetros. Ms an, puedes aadir que se encuentra ms cerca de la marca de 82que de la de 83 centmetros, y puedes estimar que la longitud es de 82.2 centmetros. Laescala de la regla inferior muestra ms subdivisiones y tiene mayor precisin porque estgraduada en milmetros. Con esta regla puedes decir que la longitud est definitivamente entre82.2 y 82.3 centmetros, y puedes estimar la longitud en 82.25 centmetros.

Observa que ambas lecturas contienen algunos dgitos que conocemos con exactitud y undgito ms (el ltimo) que ha sido estimado. Observa tambin que la incertidumbre en la lecturade la regla inferior es menor que en la de la regla superior. La regla inferior nos permite hacerlecturas hasta centsimos, y la superior, hasta dcimos. La regla inferior es ms precisa que la

superior.

Ninguna medicin es exacta. Su precisin contiene dos clases de informacin: (1) la magnitudde la medicin y (2) la precisin de la misma. La ubicacin del punto decimal y el valor delnmero expresan la magnitud. La precisin se indica con el nmero de cifras significativas.

Considerando las incertidumbres de medicin en lugar de la exactitud podemos evaluar elfactor de riesgo en la trazabilidad con la llamada relacin de incertidumbres (TUR, TraceabilityUncertainty Ratio) el cual es un concepto ms adecuado para la evaluacin del riesgo detrazabilidad en laboratorios de metrologa, el cual implica una relacin mnima de diez a uno(10:1), lo cual implica un factor de riesgo del 10 %.

TUR = (Incertidumbre del Equipo)2 / (Incertidumbre del Patrn)2 10

4

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

5/35

Anonimo. (n.d) Cifras significativas e incertidumbre en las mediciones. consultado el 17 deoctubre del 2008.http://www.rinconeducativo.com/datos/arbol/Bachiller/F%C3%ADsica/cifras%20significativas.doc

MetAs & Metrlogos Asociados. (2006) Capacidad de medicion. Consultado el 17 de octubredel 2008.http://www.metas.com.mx/guiametas/La-Guia-MetAs-06-03-Mejor-Capacidad-de-Medicion.pdf

5

http://www.rinconeducativo.com/datos/arbol/Bachiller/F?sica/cifras%20significativas.dochttp://www.rinconeducativo.com/datos/arbol/Bachiller/F?sica/cifras%20significativas.dochttp://www.metas.com.mx/guiametas/La-Guia-MetAs-06-03-Mejor-Capacidad-de-Medicion.pdfhttp://www.rinconeducativo.com/datos/arbol/Bachiller/F?sica/cifras%20significativas.dochttp://www.rinconeducativo.com/datos/arbol/Bachiller/F?sica/cifras%20significativas.dochttp://www.metas.com.mx/guiametas/La-Guia-MetAs-06-03-Mejor-Capacidad-de-Medicion.pdf -

8/8/2019 7754378 Metrologia Medidores y Calibradores

6/35

CALIBRADORES FUNCIONALES

(functional gage) Calibrador que representa una pieza coincidente del "peor de los casos" queproporciona una evaluacin simple de pasa / falla de la pieza inspeccionada. Los calibradoresfuncionales suelen poder inspeccionar rpidamente varias caractersticas a la vez.

CALIBRADORES FIJOS (PASA/NO PASA)

Con el objeto de garantizar tanto como sea posible que los requerimientos funcionales delsistema de lmites y ajustes se logren, los imites de tamao debern interpretarse en lasiguiente forma dentro de la longitud prescrita.

En lo que respecta al dimetro del mayor cilindro perfecto imaginario el cual puede inscribirsedentro del agujero de modo que contacte justamente los puntos altos de la superficie-, nodeber ser un dimetro menor que el limite de tamao `` pasa ; adicionalmente el mximodimetro en cualquier posicin dentro del agujero no debe exceder el limite de tamao `` no

pasa .

El comentario anterior se refiere a la inspeccin dimensional de piezas por medio decalibradores fijos, uno de los cuales mide la dimensional pasa y otra la de no pasa, y puedenser por ejemplo, pernos patrn cilndricos o calibres exteriores slidos lisos.

Figura 2

Se da a continuacin una breve descripcin de tipos comunes de calibres de tamao fijo ycalibres limite.

La forma de un calibre de tamao fijo es el complemento o replica inversa de la parte cuyasdimensiones estn siendo medidas. Tales calibres complementan las dimensiones de la parte,ya sea en su condicin especificada (exactamente el punto medio de la especificacin) o ensus condiciones limitantes (mximo material o mnimo material). Los ltimos se denominancalibres lmite. Los calibres limite son de dos clases: (1) calibres en condicin de materialmximo (MMC) conocidos como calibres `` pasa , los cuales controlan el mnimo juegopermisible o mxima interferencia en el ajuste de partes ensamblantes y, por lo tanto, controlanla ntercambiabilidad, y (2) calibres en condicin de material mnimo (LMC) conocidos comocalibres `` no pasa (o en el caso de calibres para partes roscadas calibres alto o bajo), loscuales controlan el mximo juego o mnima interferencia entre partes ensamblantes, as loscalibres limite controlan el juego o interferencia de partes ensamblantes.

Sen han establecido cuatro clases de tolerancias para la fabricacin de los calibres cilndricosde dimensin fija que comprenden pernos, anillos y discos patrn, cuyos valores, que estn enfuncin del tamao, se dan en la tabla 4.6.

6

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

7/35

Figura 3: Tabla 4.6

Pueden considerarse respecto a su uso los siguientes:

Clase XX referenciaClase X calibracinClase Y inspeccinClase Z taller

Se debe tener en cuenta, al momento de seleccionar la clase adecuada para un determinadotrabajo, la relacin de 10 a 1 que se recomienda exista entre la tolerancia de la pieza porinspeccionar y la tolerancia de fabricacin del calibre.

Cada vez que se usa un calibre, las superficies utilizadas para medicin estn sujetas adesgaste, por lo tanto, una tolerancia de desgaste deber ser prevista para compensar estedesgaste. Esto se hace generalmente quitando un poco de la tolerancia de la parte porinspeccionar y transfirindola en forma de metal al calibre. Por lo anterior, y a menos que otracosa sea especificada por el usuario, las tolerancias de fabricacin a pernos patrn se le aplicacomo sigue: mas en los calibres `` pasa de taller y en lo `` no pasa de inspeccin, y menosen los calibres `` no pasa de taller y en los `` pasa de inspeccin.

Figura 4

7

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

8/35

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

9/35

bloque de la tolerancia de angularidad controla todos los ngulos, incluyendo ngulos de 90grados, a menos de que se especifique otra cosa.Como el control de angularidad se aplica a una superficie no se requiere el smbolo decondicin de material.Inspeccin.- La superficie de referencia debe ser puesta con respecto a una placa patrn. Laplaca patrn se sita sobre una placa superficial a exactos 30 grados logrados por una pila de

bloques patrn. El ngulo bsico entre la zona de tolerancia y la referencia A se asume comoperfecta. El equipo de inspeccin no es perfecto, pero el error del instrumento de inspeccin esmuy pequeo comparado con la tolerancias geomtricas. Como se muestra en la figura 6-11,una vez que la superficie de control esta proporcionada en el ngulo especificado, laespecificacin de la angularidad ha sido lograda utilizando un indicador de aguja para medir lasuperficie en todas las direcciones para determinar que alguna variacin no exceda lastolerancias especificadas en el cuadro de control de caractersticas.

Figura 6: figura 6-11

9

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

10/35

Especificacin de la angularidad de un eje cuando se controla la angularidad de unacaracterstica de tamao, el cuadro de control de la caracterstica es asociada con la dimensinde tamao de la caracterstica a ser asociada. El cuadro contiene el smbolo de angularidad,una tolerancia numrica y al menos una referencia. Si la caracterstica de tamao es uncilindro, la tolerancia numrica puede o no puede ir procedida por un smbolo de dimetro,como se muestra en la figura 6-12. Si el smbolo de dimetro precede a la tolerancia numrica,

el eje es controlado con una zona de tolerancia cilndrica. Si no hay smbolo de dimetroprocediendo la tolerancia numrica, el eje es controlado por dos planos paralelos. La toleranciaen el cuadro no control de caractersticas aplica al agujero una caracterstica de tamao- yeste aplica al RFS desde que se especifica que no ah smbolo de condicin de material. Lacaracterstica de referencia es indica con un smbolo de caracterstica de referencia.

Figura 7: Figura 6-12

Figura 8: Figura 6-13

Si la tolerancia aplica al MMC, como en la figura 6-13, esta tiene un posible bono de tolerancia.Cuando la condicin mnima del material (LMC) es deseable, debera ser ms apropiado elespecificar la angularidad y localizacin al mismo tiempo usando un control de posicin. Si eldiseo requiere la tolerancia de angularidad sea menor que la tolerancia de localizacin, latolerancia de angularidad del MMC puede ser especificada como un perfeccionamiento de latolerancia de posicin del MMC, como se muestra en la figura 6-14.

10

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

11/35

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

12/35

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

13/35

Figura 12: Figura 6-7

El plano tangente de la superficie de tolerancia en la figura 6-7 esa dentro de la zona detolerancia. El concepto de plano tangente permite la aceptacin de ms partes.Especificando la perpendicularidad de un eje.

Cuando se controla la perpendicularidad de una caracterstica de tamao, el cuadro de controlde caracterstica es asociado con una dimensin de tamao de la caracterstica que sercontrolada. El cuadro de control de caractersticas contiene el smbolo de perpendicularidad,una tolerancia numrica, y al menos una referencia. Si la caracterstica de tamao es uncilindro, la tolerancia numrica es usualmente precedida por un smbolo de dimetro, como semuestra en la figura 6-8. Una sola tolerancia cilndrica que controla un eje perpendicular a unasuperficie plana, como se dibuja en la figura 6-8, es perpendicular a esa superficie en todas lasdirecciones alrededor del eje. Existen algunos casos donde el eje es controlado por dos planos

paralelos, pero esto es proco comn y probablemente la tolerancia seria con un control deposicin. La tolerancia de perpendicularidad puede ser ms larga o ms corta que la toleranciade tamao. Desde que la tolerancia en el cuadro de control de caractersticas aplica al pin. Unacaracterstica de tamao y a un smbolo de condicin de no material es especificado, RFSaplica. Si la tolerancia aplica al MMC, como en la figura 6-9, entonces es posiblemente queexista un bono de tolerancia. La caracterstica de referencia es identificada con un smbolo decaracterstica de referencia.

13

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

14/35

Figura 13: Figuras 6-8 y 6-9

Paralelismo

Definicin, es la condicin de una superficie o plano central, equidistante a todos los puntosdesde el plano de referencia; tambin, paralelismo es la condicin de un eje equidistante a todolo largo de uno o ms planos de referencia o eje de referencia.

Especificando el paralelismo de una superficie plana es una vista donde la superficie al sercontrolada aparezca como una como una lnea, una funcin de control de marco se adjunta ala superficie con una flecha o lnea de extensin, como se ve en la figura 6-1. La funcin de

control de marco contiene un smbolo de paralelismo, una tolerancia numrica y al final unareferencia. Las superficies de referencia estn identificadas por un smbolo de caracterstica dereferencia. La tolerancia de paralelismo de una superficie plana es un perfeccionamiento de latolerancia de tamao, regla #1 y la debe de ser menor que la tolerancia de tamao, lacaracterstica de tamao no deber exceder la frontera de la condicin mxima de material(MMC), y el espesor de cada tamao local actual debe entrar en los lmites de tamao.Interpretacin

14

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

15/35

La superficie est controlada en la figura 6-1. Debe encontrarse entre dos planos paralelosseparados por la tolerancia de paralelismo de 0.005 especificada en el cuadro de control decaracterstica. La zona de tolerancia debe estar tambin paralela al plano de referencia.Adems, la superficie debe entrar en la tolerancia de tamao, los dos planos paralelos debenencontrarse dentro de 0.020 que es la tolerancia de tamao. Toda la parte en la figura 6-1debe encontrarse entre dos planos paralelos separados en 1.020. La superficie controlada no

deber exceder las fronteras de la forma perfecta del MMC regla #1. El paralelismo es el nicocontrol de orientacin que, cuando es aplicado a una superficie plana, requiere un nguloperfecto (El paralelismo es un ngulo de cero grados) en MMC. Desde que un control deparalelismo se aplica a una superficie, no es necesario un smbolo de condicin de material.

Figura 14: Figura 6-1

Figura 15: Figura 6-2

15

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

16/35

Inspeccin.- verificar el paralelismo de una superficie plana es relativamente sencillo. Primero,la caracterstica de tamao es medida para determinar si entran los lmites de tamao.Despus, la superficie de referencia es puesta encima de la superficie de la placa. Entonces seha logrado la verificacin, como se muestra en la figura 6-2, usndose un indicador de agujapara medir la superficie en todas las direcciones para determinar que alguna variacin noexceda la tolerancia especificada en un cuadro de control de caractersticas.

Especificando el paralelismo de un eje. Cuando controlas el paralelismo de una caractersticade tamao, el cuadro de control de caractersticas es asociado con el tamao de la dimensinde la caracterstica que se controla. En la figura 6-3, el cuadro de control de caracterstica esadjuntado a la extensin de la lnea dimensin. El cuadro de control de caractersticas contieneel smbolo de paralelismo, tolerancia numrica y referencia. Si el tamao de la caracterstica esun cilindro, la tolerancia numrica esta usualmente precedida en la figura 6-3. Existen algunoscasos donde un eje es controlado por dos planos paralelos, pero son muy poco comunes y noserian probablemente tolerancias con el control de posicin.

La tolerancia y la referencia en el cuadro de control de caractersticas se aplican a lascaractersticas de tamao, y estas son aplicables incluso a pesar de la caracterstica detamao (RFS) desde que el smbolo de condicin de material no es especificado. La

caracterstica de referencia es identificar con un smbolo de caracterstica de referencia.Tanto la tolerancia como la referencia aplican en el MMC, como en figura 6-4 entonces latolerancia tiene un posible bono de tolerancia y la referencia tiene un posible cambio detolerancia. El bono y el cambio de tolerancia sern discutidas con ms detalle en el captulo deposicin.

Figura 16: Figura 6-3

Figura 17: Figura 6-4

16

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

17/35

NORMA DE CONTROLES DE LOCALIZACIN

Posicin, general.

Definicin, la tolerancia de posicin puede ser vista de cualquiera de las siguientes dos formas:1. Una zona de tolerancia terica localizacin en una posicin real de una caracterstica

de tolerancia en el punto central, eje o plano central de la caracterstica puede variasde la posicin real.

2. Una frontera de condicin virtual de la caracterstica de tolerancia, cuando seespecifica en MMC o LMC y localizando en una posicin real, que no est siendoviolada por su superficie o superficies.

Especificando la tolerancia de posicin.Como la tolerancia de posicin controla solo caractersticas de tamao, como son pines,agujeros, pestaas y ranuras, el cuadro de control de caractersticas esta siempre asociado conuna dimensin de tamao.

En la figura 7.1 el agujero est localizado y orientado con el control de posicin. En este caso elcuadro de control de caractersticas esta bajo la nota local describiendo el dimetro y el tamaode tolerancia del agujero. La localizacin de la posicin real de agujero, la tericamenteperfecta localizacin del eje es especificada con las dimensiones bsicas desde la referenciaindicado en el cuadro de control de caractersticas. Una ves que el cuadro de control decaractersticas es asignado, una sola tolerancia imaginaria es definida y localizada sobre laposicin real. Las superficies de referencia tienen smbolos de caracterstica de referenciaidentificndolas. Referencias A, B y C identifican el marco de referencia en donde la parteesta posicionada para proceder. El cuadro de control de caractersticas es una frase en ellenguaje GD&T; Debe de ser especificado correctamente en orden de comunicar el intento dediseo. El cuadro de control de caractersticas de la figura 7-1 indica la historia de tolerancia delocalizacin para el agujero en esta pieza: tiene una zona de tolerancia cilndrica de 0.010 endimetro, toda la longitud de la caracterstica, especificada en RFS, es perfectamenteperpendicular al plano de referencia A, localizado una base de 2.000 arriba de la referenciaB y a 3.000 debajo de la referencia C. La zona de tolerancia es terica y no aparece en losdibujos. Una zona de tolerancia se ve aqu solo para propsitos ilustrativos.

Concentricidad

Definicin, Concentricidad es la condicin donde los puntos medio de todos los puntosdiametralmente opuestos de la superficie de revolucin son congruentes con el eje (0 puntocentral) de la caracterstica de referencia. La concentricidad aplica a puntos localizadoscorrespondientemente de dos o ms caractersticas dispuestas radicalmente, como lo son las

paredes de un hexgono regular o los focos opuestos de una caracterstica como lo una elipse.Especificando concentrincidad es un control de localizacin tiene una zona de tolerancia enforma cilndrica que es coaxial con el eje de referencia. La tolerancia de concentricidad aplicasolo a pesar de la caracterstica del tamao (RFS) de la base; debe de tener al menos unareferencia que tambin aplique solo al RFS. El cuadro de control de caracterstica que tambinaplique solo al RFS. El Cuadro de control de caractersticas se coloca usualmente por debajodel tamao de la dimensin o se adjunta a una extensin de la lnea de dimensin. Latolerancia de concentricidad no tiene relacin con el tamao de la caracterstica que se controlay puede ser ms grande o pequea que lo del tamao de la tolerancia. Si la tolerancia de laconcentricidad es especificada pasa controlar la localizacin de una esfera. La zona detolerancia es esfrica y su punto de centro esta bsicamente localizado desde la caracterstica(S de referencia).

17

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

18/35

Figura 18: Figura 10-1

A pesar de la caracterstica del tamao (RFS) de la base; debe de tener al menos unareferencia que tambin aplique slo al RFS. El cuadro de control de caractersticas se colocausualmente por debajo del tamao de la dimensin o se adjunta a una extensin de una lneade dimensin. La tolerancia de concentricidad no tiene relacin con el tamao de lacaracterstica que se controla y puede ser ms grande o pequea que lo del tamao de latolerancia. Si la tolerancia de concentricidad es especificada para controlar la localizacin deuna esfera, la zona de tolerancia es esfrica y su punto de centro esta bsicamente localizadodesde la caracterstica de referencia.

INTERPRETACION. Los controles de concentricidad son todos puntos medios de todos lospuntos opuestos diametralmente sobre la superficie de la caracterstica de tolerancia. Elagregado de todos los puntos medios, algunas veces se describe como (nube de puntosmedios), deben estar dentro de la zona de tolerancia cilndrica cuyo eje es coincidente con eleje de la caracterstica de referencia. La tolerancia de concentricidad es independiente tantodel tamao como de la forma. Medicin diferencial excluye tamao, perfil y forma mientrascontrola los puntos medios de las caractersticas. El cuadro de control de caractersticas en laFig. 10-2 especifica una zona de tolerancia cilndrica.

18

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

19/35

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

20/35

Figura 20: Figura 10-3

Figura 21: Figura 7-1

20

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

21/35

Figura 22: Figura 7-2

Inspeccin.- la inspeccin empieza con la medicin del dimetro de agujero. Si la medicin deldimetro es 2.012 esta dentro del tamao de la tolerancia, 2.000-2.020. El siguiente paso esla medida de la localizacin y orientacin del agujero. La pieza es sujetada en un marco dereferencia trayendo como mnimo 3 puntos de superficie de la caracterstica de referenciaprimaria teniendo contacto con el plano de referencia primerio, un mnimo de 2 puntos de lasuperficie la caracterstica de caracterstica de referencia secundaria entra en contacto con elplano de referencia secundario y un mnimo de punto de la superficie de la caracterstica dereferencia terciaria entra en contacto con el tercer plano de referencia. Siguiente, el pin patrnms largo debe estar dentro del agujero que es usado para simular un acoplamiento. El actualacoplamiento para una caracterstica interna de tamao es la ms larga similar contraparte decaracterstica perfecta que puede ser inscrita con las caractersticas as que solo toca lasuperficie del agujero en los puntos ms altos. Como se muestra en la figura 7-3, la distanciadesde la superficie de placa, referencia B hasta lo ms alto del pin patrn que es medido. Lasmedidas tambin son tomadas a lo largo del pin patrn para determinar que el agujero est enla tolerancia de perpendicularidad con el ngulo de placa, referencia A. Suponga la distanciadesde la superficie de placa hasta la parte superior del pin es 3.008. Esa medicin menos la

mitad del dimetro del pin patrn igual a la distancia desde la referencia B hasta el actual ejedel agujero 3.008-(2.012/2)=2.002. La distancia, entonces desde la posicin verdadera al ejeactual del agujero en direccin vertical es 0.002. Con la pieza aun sujeta, el ngulo de placa esgirado 90 grados y la distancia de la referencia C al actual eje del agujero es medidarepitiendo el procedimiento de medicin anterior. Si la distancia desde la posicin real al ejeactual en direccin horizontal es 0.002 bajo la posicin real requiriendo una zona de toleranciade dimetro menor que 0.006 de dimetro, as dentro de 0.010 del dimetro en la zona detolerancia cilndrica mostrada en la figura 7-3. El agujero esta dentro de tolerancia.

21

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

22/35

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

23/35

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

24/35

Acabado Total

El acabado total es un control compuesto que se aplica a todos los elementos en la superficiede una pieza alrededor de su radio de referencia o perpendicular al radio de referencia, como lapieza se gira 360 sobre ese eje de referencia. La tolerancia total del acabado se aplica

simultneamente a todas las posiciones de la medida circular y del perfil. Cuando se aplica alas superficies construidas alrededor de un eje de referancia, el acabado total controla unacombinacin de coaxialidad, de circularidad, de rectitud, de angularidad, de forma cnica, y devariaciones del perfil de la superficie. Cuando se aplica a las superficies con un ngulo de 90grados al eje de referencia, el acabado total controla la combinacin de variaciones deperpendicularidad al eje de referencia y la planicidad, es decir, el acabado total controla elbamboleo y concavidad o convexidad.

Especificando acabado y acabado parcial

Al especificar acabados, el marco del control de caractersticas est conectado con la superficiecontrolada con una flecha. En algunos casos no muy frecuentes, el marco de control decaractersticas se puede adjuntar a la extensin de una lnea de dimensin si la superficie que

se controlar es pequea o inaccesible. El marco de control de caractersticas consiste en unsmbolo de acabado, la tolerancia numrica, y por lo menos una referencia. No hay otrossmbolos apropiados en el marco de control de caractersticas. Puesto que el acabado es uncontrol superficial, ninguna condicin material se aplica; por lo tanto, en efecto, el acabado seaplica sin importar el tamao de caracterstica. Donde el acabado se requiere para solamenteuna porcin de superficie, una lnea de cadena gruesa se dibuja en un lado adyacente al perfilde la superficie y se dimensiona con una dimensin bsica segn las indicaciones de la fig. 11-3.

Figura 24: Figura 11-3

Inspeccionando Acabado

24

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

25/35

Al examinar un acabado circular, la caracterstica, primero, debe caer dentro de los lmitesespecificados de tamao. Debe tambin satisfacer la regla 1, es decir, puede no exceder ellmite de la forma perfecta en la condicin de mximo material. La caracterstica de referenciaes entonces montada en un chuck o un collar. Con un indicador de dial entrando en contactocon la superficie que se examinar, la pieza se gira 360 grados sobre su eje simulado dereferencia. Se examinan varias posiciones de medicin. Si el movimiento completo del

indicador (FIM) no excede la tolerancia especificada del acabado, la caracterstica esaceptable. La tolerancia de acabado puede ser ms grande que la tolerancia de tamao. Si latolerancia de acabado es ms grande que la tolerancia del tamao y no hay otra toleranciageomtrica aplicada, la tolerancia de tamao controla la forma. Si la tolerancia de tamao esms grande que la tolerancia de acabado, el acabado circular refina circularidad as comocoaxialidad de los controles.

Las mismas reviciones preliminares requeridas para el acabado circular tambin se requierenpara el acabado total. Justo como cuando se examino el acabado circular, un indicador de dialtoca la superficie que se examinar, pero el indicador del dial se mueve a todo lo largo de lacaracteristica de perfil conforme la pieza es rotada 360 grados sobre su eje simulado dereferencia. Si la FIM no excede la tolerancia especificada del acabado, la caracterstica esaceptable.

NORMA DE CONTROLES DE PERFIL

Definicin. Un perfil es el esquema de un objeto. Especficamente, el perfil de una lnea es elesquema de un objeto en un plano pues el plano pasa a travs del objeto. El perfil de unasuperficie es el resultado de proyectar el perfil de un objeto en un plano o de tomar seccionesrepresentativas a travs del objeto en varios intervalos.Especificando el Perfil

Una vista o una seccin de la vista del perfil de una pieza es dimensionada con dimensionesbsicas. Un perfil verdadero se puede dimensionar con dimensiones bsicas del tamao,dimensiones de coordenadas bsicas, radios bsicos, dimensiones angulares bsicas,frmulas, o dibujos no dimensionados. El marco del control de la caracterstica se dirigesiempre a la superficie del perfil con una flecha. El perfil es un control superficial; la asociacinde una tolerancia de perfil con una extensin o una lnea de dimensin es inadecuada. Elmarco del control de la caracterstica del perfil contiene el perfil de una lnea o de un smbolosuperficial y de una tolerancia. Puesto que los controles de perfil son controles superficiales, laszonas cilndricas de la tolerancia y las condiciones de material no se aplican en la seccin de latolerancia del perfil en el marco de control de caractersticas. La forma de la zona de latolerancia es la forma del perfil no cilndrico, y los modificadores de la condicin de material nose aplican a los controles de la superficie.

25

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

26/35

Figura 24: Figura 12-1

Cuando la flecha de una tolerancia del perfil seala directamente al perfil, la toleranciaespecificada en el marco de control de caractersticas se dispone igualmente sobre el perfilverdadero. En la fig. 12-1A, la tolerancia de 0.020 en el marco de control de caractersticas se

divide uniformemente, 0.010 en el exterior y 0.010 en el interior del perfil verdadero. Si la flechade una tolerancia de perfil seala directamente a un segmento de una lnea fantasmaextendida, afuera o adentro, paralela al perfil verdadero, segn las indicaciones de la fig. 12-1Cy 12-1D, toda la tolerancia est fuera o dentro del perfil verdadero. La tolerancia se puedeincluso especificar como tolerancia bilateral desigual por segmentos de dibujo de lneasfantasmas dentro y fuera, paralelo al perfil y especificando la tolerancia exterior con unadimensin bsica, segn las indicaciones de fig. 12-1B.

26

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

27/35

Figura 26: Figura 12-2

Cuando una tolerancia del perfil aplica al de todo alrededor del perfil de una pieza, el smbolode todo alrededor se especifica, segn las indicaciones de la fig. 12-2A. El smbolo de " todoal rededor" es indicado por un crculo alrededor del empalme en la flecha del marco de controlde caractersticas al perfil. Si el perfil es extendido entre dos puntos, segn las indicaciones dela fig. 12-2B, los puntos se etiquetan, y se usa una nota con el smbolo de "en medio"(between) colocndolo debajo del marco de control de caractersticas. La tolerancia del perfilaplica a la porcin del perfil entre los puntos X y Z donde la flecha est sealando. Si se va unaparte, tal como un bastidor o una forja, a ser controlada con una tolerancia de perfil sobre todasu superficie entera, el " de la nota; POR TODAS PARTES " (all over) se coloca debajo delmarco de control de caractersticas, segn las indicaciones de la fig. 12-2C. Cuando ocurre quese requiere una tolerancia de perfil inusual, que no tenga las notas ni smbolos anteriores, unanota local que indica claramente la extensin y aplicacin de la tolerancia del perfil debe serincluida.

Inspeccin

La inspeccin de una superficie que se ha controlado con una tolerancia del perfil se puedelograr de un nmero de maneras. Los mtodos ms comunes de examinar un perfil sonmencionados abajo:

1. Un calibrador hecho al tamao y a la forma extremos del perfil puede ser utilizado.

2. Un calibrador de anchura se puede utilizar para medir las variaciones entre unaplantilla, hecha al tamao verdadero y la forma del perfil, y la superficie real.

3. Una disposicin abierta con un indicador del dial se puede utilizar para examinaralgunos perfiles.

4. Un comparador ptico se disea para examinar superficies perfiladas. Un comparadorptico proyecta una imagen magnificada a la pantalla. La imagen proyectada entoncesse compara a una plantilla de perfil.

5. Algunas mquinas de medicin por coordenadas se disean para examinar perfiles oun perfil.

27

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

28/35

Cogorno, Gene. Geometric Dimensioning and Tolerancing for Mechanical Design. Blacklick,OH, USA: McGraw-Hill Professional Publishing, 2006. p iv.

CONTROL ESTADSTICO DEL PROCESO

El CEP es una herramienta estadstica que se utiliza en el puesto de trabajo para conseguir elproducto adecuado y a la primera. Los grficos de control constituyen el procedimiento bsicodel C.E.P. Con dicho procedimiento se pretende cubrir 3 objetivos- Seguimiento y vigilancia del proceso

- Reduccin de la variacin

- Menos costo por unidad

En cualquier proceso productivo, por muy bien que se disee y por muy cuidadosamente quese controle, siempre existir una cierta variabilidad inherente, natural, que no se puede evitar.Esta variabilidad natural, este ruido de fondo, es el efecto acumulado de muchas pequeascausas de carcter, esencialmente, incontrolable. Cuando el ruido de fondo sea relativamentepequeo consideraremos aceptable el nivel de funcionamiento del proceso y diremos que lavariabilidad natural es originada por un sistema estable de causas de azar. Un proceso sobreel que solo actan causas de azar se dice que est bajo control estadstico.Por el contrario, existen otras causas de variabilidad que pueden estar, ocasionalmente,presentes y que actuarn sobre el proceso. Estas causas se derivan, fundamentalmente, detres fuentes:

Ajuste inadecuado de las mquinas

Errores de las personas que manejan las mquinas

Materia prima defectuosa.

La variabilidad producida por estas causas suele ser grande en comparacin con el ruido defondo y habitualmente sita al proceso en un nivel inaceptable de funcionamiento.Denominaremos a estas causas causas asignables y diremos que un proceso funcionandobajo causas asignables est fuera de control.

Un objetivo fundamental del C.E.P. es detectar rpidamente la presencia de causasasignables para emprender acciones correctoras que eviten la fabricacin de productosdefectuosos.

Alcanzar un estado de control estadstico de proceso puede requerir un gran esfuerzo pero esslo el primer paso. Una vez alcanzado, podremos utilizar la informacin de dicho control comobase para estudiar el efecto de cambios planificados en el proceso de produccin con elobjetivo de mejorar la calidad del mismo. La Operacin Evolutiva es un tipo de Diseo de

Experimentos en lnea (aplicado al proceso productivo) que sirve como herramienta paraacercarnos a las condiciones ptimas de funcionamiento del proceso.

Grficos CEP. Generalidades

Los grficos de control o cartas de control son una importante herramienta utilizada en controlde calidad de procesos. Bsicamente, una Carta de Control es un grfico en el cual serepresentan los valores de algn tipo de medicin realizada durante el funcionamiento de unproceso continuo, y que sirve para controlar dicho proceso. Vamos a tratar de entenderlo conun ejemplo.

Supongamos que tenemos una mquina de inyeccin que produce piezas de plstico, por

ejemplo de PVC. Una caracterstica de calidad importante es el peso de la pieza de plstico,porque indica la cantidad de PVC que la mquina inyect en la matriz. Si la cantidad de PVC es

28

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

29/35

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

30/35

Figura 29

Cada uno de estos factores est sujeto a variaciones que realizan aportes ms o menossignificativos a la fluctuacin de las caractersticas del producto, durante el proceso de

fabricacin. Los responsables del funcionamiento del proceso de fabricacin fijan los valores de

algunas de estas variables, que se denominan variables controlables. Por ejemplo, en el casode la inyectora se fija la temperatura de fusin del plstico, la velocidad de trabajo, la presindel pistn, la materia prima que se utiliza (Proveedor del plstico), etc.

Annimo. (n.d.). Control del proceso. Consultado el 17 de octubre del 2008.

http://www.matematicasypoesia.com.es/Estadist/ManualCPE06p2.htm

USO DE PROGRAMAS CAD-CAM

Introduccin.

La automatizacin de los procesos industriales a travs de los aos ha dado lugar a un avanceespectacular de la industria. Todo ello ha sido posible gracias a una serie de factores entre losque se encuentran las nuevas tecnologas en el campo mecnico, la introduccin de loscomputadores, y sobre todo el control y la regulacin de sistemas y procesos.

La incorporacin de los computadores en la produccin es, sin lugar a dudas, el elementopuente que est permitiendo lograr la automatizacin integral de los procesos industriales. Laaparicin de la microelectrnica y de los microprocesadores ha facilitado el desarrollo detcnicas de control complejas, la robotizacin, la implementacin de sistemas de gobierno y laplanificacin. Todos estos elementos llevan consigo la reduccin de costos, el aumento de laproductividad y la mejora de calidad del producto.

La primera poca de la automatizacin estuvo marcada por la aplicacin de dispositivos

capaces de controlar una secuencia de operaciones y el comienzo del estudio sobre laregulacin automtica. Adems, a nivel de empresa, se desarroll el concepto de produccincontinua tanto para la fabricacin de productos tpicamente continuos, como para los de tipodiscreto.La segunda poca, desde la Segunda Guerra Mundial hasta nuestros das, se ha caracterizadopor la aparicin de la microelectrnica y con ello la de los computadores, y a su vez por el granavance de la Teora del Control. Tambin en esta poca, la introduccin de los robotsindustriales en la fabricacin de series pequeas y medianas ha incrementado sustancialmentela flexibilidad y autonoma de la produccin.

Sistemas CAD/CAM.

Ambas siglas provienen de su denominacin en ingls. Para disear usaremos el C.A.D.(Computer Aided Design), mientras que para la fabricacin se emplea el C.A.M. (ComputerAided Manufacturing).

El diseo y fabricacin con ayuda de computador, comnmente llamado CAD/CAM, es unatecnologa que podra descomponerse en numerosas disciplinas pero que normalmente, abarcael diseo grfico, el manejo de bases de datos para el diseo y la fabricacin, control numricode mquinas herramientas, robtica y visin computarizada.

Histricamente los CAD comenzaron como una ingeniera tecnolgica computarizada, mientraslos CAM eran una tecnologa semiautomtica para el control de mquinas de forma numrica.Pero estas dos disciplinas se han ido mezclando gradualmente hasta conseguir una tecnologa

suma de las dos, de tal forma que los sistemas CAD/CAM son considerados, hoy da, comouna disciplina nica identificable.

30

http://www.matematicasypoesia.com.es/Estadist/ManualCPE06p2.htmhttp://www.matematicasypoesia.com.es/Estadist/ManualCPE06p2.htmhttp://www.matematicasypoesia.com.es/Estadist/ManualCPE06p2.htm -

8/8/2019 7754378 Metrologia Medidores y Calibradores

31/35

La evolucin del CAD/CAM es como sigue:

SISTEMAS PIS. (Sistema de informacin de Imgenes)Un sistema de este tipo es una forma especial de sistema de informacin que permite lamanipulacin, almacenamiento, recuperacin y anlisis de datos de imgenes. La lista de

nuevas aplicaciones dentro del procesamiento digital de imgenes ha crecido al incluir CADinteractivo, procesamiento de datos geogrficos, sensores remotos para estudiar los recursosde la tierra, procesamiento de datos relativos a economa agrcola, aplicaciones a la cartografay a la realizacin de mapas.

ANALISIS DE IMAGENES VARIABLES EN EL TIEMPO. (Sistemas CATVI)Los CATVI comprenden mtodos y tcnicas de procesamiento de imgenes variables en eltiempo, con el fin de encontrar diferencias entre las secuencias de una escena, transmitida porun sensor de visin y almacenadas en un computador, y que son causadas por el movimientode objetos o del sensor.

SISTEMAS FMS. (Sistema de Fabricacin Flexible)La arquitectura de la red de ordenadores en un FMS es jerrquica con tres niveles deoperacin. Un computador, maestro o principal, ejerce el control del sistema de computadores,el segundo nivel de computadores subordinados al principal se denomina Mdulo de ControlNumrico, el cual supervisa las operaciones de la mquina-herramienta.

El nivel ms bajo de control por ordenador es el sistema de Control Numrico Computarizado elcual est directamente relacionado con la mquina-herramienta.SISTEMAS AM. (Fabricacin Autnoma)Los Sistemas AM estn relacionados con las metodologas de tomas de decisin necesariaspara la planificacin y el control. Los AM pueden descomponerse en dos niveles, la Fbrica y laClula de fabricacin.

SISTEMAS ISIS. (Sistema de Inteligencia Artificial)Es un sistema de Inteligencia Artificial capaz de solucionar el problema de cmo construir deforma precisa en el tiempo adecuado, los inventarios reales y manejarlos en el ambiente de unaempresa.

CELULAS TRANSPORTABLES.Es un sistema diseado para usar una gran variedad de mquinas (cada una de las cuales secomunica con el sistema en diferentes lenguajes), coordinarlas y operar con ellas sin fallos.

Sistemas CAD.

CAD es el acrnimo ingls de Computer Aided Design, y significa Diseo Asistido porComputador. La tecnologa CAD se dirige a los centros tcnicos y de diseo de una ampliagama de empresas: sector metalmecnico, ingeniera electrnica, sector textil y otros.

El uso de la tecnologa CAD supone para el diseador un cambio en el medio de plasmar losdiseos industriales: antes se utilizaba un lpiz, un papel y un tablero de dibujo.

Con el CAD, dispone de un ratn, un teclado y una pantalla de ordenador donde observar eldiseo. As, un computador, al que se le incorpora un programa de CAD, le permite crear,manipular y representar productos en dos y tres dimensiones. Esta revolucin en el campo deldiseo ha venido de la mano de la revolucin informtica.Las mejoras que se alcanzan son:

- Mejora en la representacin grfica del objeto diseado: con el CAD el modelo puedeaparecer en la pantalla como una imagen realista, en movimiento, y observable desde distintos

31

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

32/35

puntos de vista. Cuando se desee, un dispositivo de impresin (plotter) proporciona una copiaen papel de una vista del modelo geomtrico.

- Mejora en el proceso de diseo: se pueden visualizar detalles del modelo, comprobarcolisiones entre piezas, interrogar sobre distancias, pesos, inercias, etc. En conclusin, seoptimiza el proceso de creacin de un nuevo producto reduciendo costes, ganando calidad y

disminuyendo el tiempo de diseo.

En resumen, se consigue una mayor productividad en el trazado de planos, integracin conotras etapas del diseo, mayor flexibilidad, mayor facilidad de modificacin del diseo, ayuda ala estandarizacin, disminucin de revisiones y mayor control del proceso de diseo.

Un buen programa CAD no slo dispone de herramientas de creacin de superficies, sinotambin de posibilidades de anlisis y verificacin de las mismas, entendiendo por superficiescorrectas aqullas cuyos enlaces entre ellas son continuos en cuanto a tangencia y curvatura, ysin contener zonas donde se ha perdido continuidad de curvatura.

No obstante, al no ser posible detectar todos los defectos, en muchos casos es aconsejablefabricar un modelo real de la pieza a fin de poder analizar mejor el resultado obtenido, sobre

todo en aquellos casos en que a partir de las superficies creadas en el CAD se disea el molde.Para fabricar dichos modelos se utilizan tecnologas de fabricacin rpida de prototipos.

Adems de la verificacin de las superficies, un programa CAD avanzado permite trazarsuperficies paralelas a las creadas, por ejemplo generando la piel interna de la pieza a partir dela piel externa en el caso de piezas con un espesor uniforme conocido y debe tener loselementos necesarios para conseguir realizar sobre el modelo CAD todas las actividades deingeniera de diseo necesarias (nerviado, fijaciones, centradores, elementos rigidizadores).

Sistemas CAM.

La ingeniera CAM hace referencia concretamente a aquellos sistemas informticos que

ayudan a generar los programas de Control Numrico necesarios para fabricar las piezas enmquinas con CNC. A partir de la informacin de la geometra de la pieza, del tipo de operacindeseada, de la herramienta escogida y de las condiciones de corte definidas, el sistema calculalas trayectorias de la herramienta para conseguir el mecanizado correcto, y a travs de unpostprocesado genera los correspondientes programas de CN con la codificacin especifica delCNC donde se ejecutarn. En general, la informacin geomtrica de la pieza proviene de unsistema CAD, que puede estar o no integrado con el sistema CAM . Si no est integrado, dichainformacin geomtrica se pasa a travs de un formato comn de intercambio grfico. Comoalternativa, algunos sistemas CAM disponen de herramientas CAD que permiten al usuariointroducir directamente la geometra de la pieza, si bien en general no son tan giles como lasherramientas de un sistema propiamente de CAD .

Algunos sistemas CAM permiten introducir la informacin geomtrica de la pieza partiendo deuna nube de puntos correspondientes a la superficie de la pieza, obtenidos mediante unproceso de digitalizado previo . La calidad de las superficies mecanizadas depende de ladensidad de puntos digitalizados. Si bien este mtodo acorta el tiempo necesario para fabricarel prototipo, en principio no permite el rediseo de la pieza inicial.

La utilizacin ms inmediata del CAM en un proceso de ingeniera inversa es para obtenerprototipos, los cuales se utilizan bsicamente para verificar la bondad de las superficiescreadas cuando stas son criticas. Desde el punto de vista de la ingeniera concurrente esposible, por ejemplo, empezar el diseo y fabricacin de parte del molde simultneamente aldiseo de la pieza que se quiere obtener con el molde, partiendo de la superficie externa de lapieza mientras an se est diseando la parte interna de la misma.

32

-

8/8/2019 7754378 Metrologia Medidores y Calibradores

33/35

Aplicaciones.

Las principales aplicaciones del CAD/CAM se dan en dos campos de accin: el mecnico y elelectrnico, dominando el primero con un 58 % del mercado, mientras que el diseo electrnicoalcanza slo el 19 %, segn datos referidos a 1988. Esto es debido a que el nivel tecnolgico alque se ha llegado exige un gran conocimiento del mismo a la hora de disear programas.

Aparte del diseo mecnico de piezas y/o mquinas donde el peso de la industria del automvily bienes de equipo es notable, otros sectores industriales utilizan la tecnologa CAD. Se usapara el diseo electrnico de circuitos (CAD 2D), arquitectura e ingeniera civil, ingenieraindustrial (edificios y plantas industriales, urbanismo), patronaje en la industria textil (CAD 2D),y muchos otros como artes grficas y animacin.

NORMA ASME Y14.5M 1994 DIMENSIONAMIENTO Y TOLERANCIA

La norma establece Y14.5M uniforme de prcticas y para afirmar la interpretacin dedimensionamiento, tolerancias y los requisitos para la utilizacin de dibujos de ingeniera y enlos documentos correspondientes. [Acotacin geomtrica y Tolerancia (GD & T)]

Para una explicacin matemtica de muchos de los principios de esta norma, vase ASMEY14.5.1M. Prcticas exclusivas de arquitectura e ingeniera civil, la tierra, la simbologa desoldadura no estn incluidos.

http://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3D

NORMA ASME Y14.43 2003 PRINCIPIOS DE TOLERANCIA YDIMENSIONAMIENTO PARA MEDIDORES Y ACCESORIOS

Esta Norma se presenta el diseo de prcticas para el dimensionamiento y tolerancia demedidores y accesorios utilizados para la verificacin de la condicin material mxima (MMC)de tamao sobres y condicin de las fronteras virtuales generadas por las toleranciasgeomtricas controlada al mximo la condicin material. Ejemplos de medidores utilizadospara inspeccionar piezas utilizando independientemente de el tamao de la caracterstica(RFS) se muestran en el Apndice C. Estas prcticas se centran en el diseo de receptor detipo medidores, que recogen datos de atributo cuando se utiliza para la verificacin de piezasde dimensiones y tolerancia de conformidad con el ASME Y14.5M-1994.

http://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3D

33

http://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3Dhttp://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3Dhttp://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3Dhttp://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3Dhttp://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3Dhttp://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3Dhttp://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3Dhttp://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3Dhttp://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3Dhttp://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3Dhttp://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3Dhttp://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3D -

8/8/2019 7754378 Metrologia Medidores y Calibradores

34/35

Bibliografa:

Cogorno, Gene. Geometric Dimensioning and Tolerancing for Mechanical Design.

Blacklick, OH, USA: McGraw-Hill Professional Publishing, 2006. p iv.

Ramn Zeleney, Carlos Gonzales.(n.d).Metodologa Dimensional. Ed.McGrawhill

Direcciones electronicas: Annimo. (nd). Cifras significativas e incertidumbre en las mediciones. Consultado el

17 de octubre de 2008.http://www.rinconeducativo.com/datos/arbol/Bachiller/F%C3%ADsica/cifras%20significativas.doc

Annimo. (nd). Capacidad de medicion. Consultado el 17 de octubre de

2008.http://www.metas.com.mx/guiametas/La-Guia-MetAs-06-03-Mejor-Capacidad-de-Medicion.pdf

Annimo. (n.d.). Control del proceso. Consultado el 17 de octubre del 2008.

http://www.matematicasypoesia.com.es/Estadist/ManualCPE06p2.htm

http://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes

/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3D

http://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes

/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3D

34

http://www.rinconeducativo.com/datos/arbol/Bachiller/F?sica/cifras%20significativas.dochttp://www.rinconeducativo.com/datos/arbol/Bachiller/F?sica/cifras%20significativas.dochttp://www.metas.com.mx/guiametas/La-Guia-MetAs-06-03-Mejor-Capacidad-de-Medicion.pdfhttp://www.metas.com.mx/guiametas/La-Guia-MetAs-06-03-Mejor-Capacidad-de-Medicion.pdfhttp://www.matematicasypoesia.com.es/Estadist/ManualCPE06p2.htmhttp://www.matematicasypoesia.com.es/Estadist/ManualCPE06p2.htmhttp://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3Dhttp://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3Dhttp://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3Dhttp://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3Dhttp://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3Dhttp://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3Dhttp://www.rinconeducativo.com/datos/arbol/Bachiller/F?sica/cifras%20significativas.dochttp://www.rinconeducativo.com/datos/arbol/Bachiller/F?sica/cifras%20significativas.dochttp://www.metas.com.mx/guiametas/La-Guia-MetAs-06-03-Mejor-Capacidad-de-Medicion.pdfhttp://www.metas.com.mx/guiametas/La-Guia-MetAs-06-03-Mejor-Capacidad-de-Medicion.pdfhttp://www.matematicasypoesia.com.es/Estadist/ManualCPE06p2.htmhttp://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3Dhttp://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3Dhttp://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3Dhttp://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3Dhttp://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3Dhttp://translate.google.com.mx/translate?hl=es&sl=en&u=http://catalog.asme.org/Codes/PrintBook/Y1443_2003_Dimensioning.cfm&sa=X&oi=translate&resnum=2&ct=result&prev=/search%3Fq%3Dy14.43%2B%2Bdefinicion%26hl%3Des%26lr%3D -

8/8/2019 7754378 Metrologia Medidores y Calibradores

35/35

INDICE DE FIGURAS

Figura 1: Figura A..............................................................................................................4Figura 2..............................................................................................................................6Figura 3: Tabla 4.6.............................................................................................................7Figura 4..............................................................................................................................7Figura 5: Figura 6-10.........................................................................................................8Figura 6: figura 6-11..........................................................................................................9Figura 7: Figura 6-12.......................................................................................................10Figura 8: Figura 6-13.......................................................................................................10

Figura 9: figura 6-14........................................................................................................11Figura 10: Figura 6-5.......................................................................................................11Figura 11: Figura 6-6.......................................................................................................12Figura 12: Figura 6-7.......................................................................................................13Figura 13: Figuras 6-8 y 6-9............................................................................................14Figura 14: Figura 6-1.......................................................................................................15Figura 15: Figura 6-2.......................................................................................................15Figura 16: Figura 6-3.......................................................................................................16Figura 17: Figura 6-4.......................................................................................................16Figura 18: Figura 10-1.....................................................................................................18Figura 20: Figura 10-3.....................................................................................................20Figura 21: Figura 7-1.......................................................................................................20Figura 22: Figura 7-2.......................................................................................................21Figura 23: Figura 7-3.......................................................................................................22Figura 24: Figura 11-3.....................................................................................................24Figura 24: Figura 12-1.....................................................................................................26Figura 26: Figura 12-2.....................................................................................................27Figura 27..........................................................................................................................29Figura 28..........................................................................................................................29