21.730 – ALMONTE – HUELVA – ESPAÑA Teléfonos: … · Datos de nuestra empresa. 1.1.- ... El...

Transcript of 21.730 – ALMONTE – HUELVA – ESPAÑA Teléfonos: … · Datos de nuestra empresa. 1.1.- ... El...

Avda. de la Juventud, nº 7 21.730 – ALMONTE – HUELVA – ESPAÑA

Teléfonos: 34 - 959.450.788 – 34 - 959.450.803 Fax: 34 -959.407.112

Web: http://www.cauchossandiego.es

CATALOGO GENERAL.

Capítulo 0.- Introducción.

Capítulo 1.- Datos de nuestra empresa.

1.1.- Antecedentes.

1.2.- Emplazamiento.

1.3.- Características de la empresa.

1.4.- Enfoques de nuestra producción.

1.5.- Trabajos realizados.

Capítulo 2.- Recubrimientos con cauchos.

2.1.- Necesidades de su utilización.

2.2.- Conocimientos previos.

2.3.- Procedimientos de recubrimientos con cauchos.

2.4.- Inspecciones.

2.5.- Reparaciones y mantenimiento.

Capítulo 3.- Moldeados de cauchos.

2.2.- Necesidades de su utilización.

2.3.- Conocimientos previos.

2.4.- Procedimientos de fabricación.

ANEXO 1.- Tabla de resistencia química de nuestras gomas frente a los distintos

medios agresivos.

ANEXO 2.- Normas constructivas y de diseño de los equipamientos metálicos a

recubrir con láminas de goma

ANEXO 3.- Fotografías

ANEXO 4.- Referencias de trabajos realizados

INTRODUCCION.

Como es bien conocido en los sectores industriales, uno de los problemas más

acuciantes es el envejecimiento prematuro de la equipación metálica con la que se

formas las conducciones en forma de tuberías, los tanques de presión, los depósitos de

almacenamiento, las tolvas de trasvases, y un sinfín de elementos.

Estos envejecimientos prematuros aparecen por la agresión del material que se

manipula, ya sea en forma de corrosión química o como desgaste por abrasión, por

golpes continuos o deslizamiento de materiales abruptos, por ruidos, etc.

En todos los casos y para paliar estos inevitables problemas se han desarrollado

multitud de materiales en forma de recubrimientos con elementos plásticos, pinturas,

aleaciones especiales metálicas, etc., pero aun con eso, el histórico caucho sigue

ofreciendo sus mejores cualidades de elasticidad y aislamiento.

Con la utilización del caucho adecuado e instalado de la forma correcta, los problemas

de corrosión y abrasión se minimizan o se anulan definitivamente, de la forma más

rentable para el usuario.

Ahí es donde está nuestra razón de ser, ofrecemos a nuestros clientes nuestro mejor

saber para solucionar sus problemas, atendemos a sus demandas, las estudiamos y

recomendamos lo más adecuado.

CAPITULO 1.- DATOS DE NUESTRA EMPRESA.

1.- Antecedentes.

Nuestra empresa, CAUCHOS SAN DIEGO, S.L., de la que hacemos esta presentación,

tiene su nacimiento a finales de los años 60, en plena euforia de expansión y

consolidación de nuestro tejido industrial.

En aquellos años gloriosos para los que los vivieron en pleno desarrollo y con el

convencimiento de dar respuesta a las necesidades que se iban generando con la

implantación de la industria, sobre todo para nuestra zona con el Polo Químico de

Huelva y la minería de la franja pirítica, nace nuestra empresa.

De aquellos primeros pasos hemos evolucionado para estar presentes actualmente en la

mayoría de las licitaciones de obras de nuestro país y en fase de expansión en el

exterior, lo que implica que nuestros productos estén presentes en la mayoría de las

industrias importantes.

En estos 40 años, hemos pasado de ser un pequeño taller artesanal, a una de las

empresas líderes en el panorama nacional, en lo que a recubrimientos con cauchos se

refiere.

De los 300 m² con los que contaba nuestra primera nave industrial, hemos pasado a

tener en torno a los 6.000 m² cubiertos de nave, que acoge a las diferentes dependencias:

Oficinas, Almacenes de materias primas, Laboratorio, Fabricación de gomas,

Moldeados, Recubrimientos, Campo de chorreado, Calderas, Oficinas, Talleres,

Cocheras, etc.

Este ha sido nuestro camino hasta ahora, quizás lento para algunos, pero seguro para

nosotros, hemos visto nacer y morir a muchas empresas en estos 30 años, subir y bajar a

otras, nosotros hemos seguido manteniendo nuestros principios, considerar a nuestros

clientes como a los amigos a los que hay que ayudar en su quehacer diario, cumplir con

los plazos de entrega exigidos por nuestros clientes y trabajar a precios competitivos.

Nuestros clientes son los que mejor nos pueden avalar.

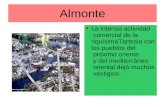

2.- Emplazamiento.

Nuestro emplazamiento siempre ha sido el mismo, en Almonte (Huelva), antiguo cruce

de caminos entre las ciudades de Huelva, Sevilla y Cádiz.

Desde aquí llegamos con inmediatez de movimiento a las provincias limítrofes y con

total facilidad a cualquier punto de operaciones dentro de la península, ya que contamos

con elementos de transporte propios, turismos, vehículos industriales, camiones, grúas,

etc.

Para transportes fuera de la península contratamos transportes ajenos, las fronteras entre

países no son las nuestras.

3.- Características de nuestra empresa.

Nuestra empresa, debido a la forma de su nacimiento, mantenimiento de empresas

químicas y mineras en la que la particularidad es estar siempre disponible para

solucionar cualquier emergencia, tiene como filosofía de trabajo la respuesta inmediata

a cualquier problema que les surja a nuestros clientes, ya sea técnico, comercial o de

operatibilidad.

Además de esta cualidad, dejamos a nuestros clientes y proveedores llegar al interior de

nuestra empresa con total facilidad, de forma clara, concisa, eficaz y amigable. Sabemos

que esta es la mejor forma de entendimiento, la mejor forma de solucionar los

problemas y la mejor forma de demostrar nuestras particulares características.

Para poder cumplir con las exigencias de nuestros mercados, actualmente contamos con

las siguientes instalaciones:

- Almacén de Materias primas.

Material en stock (cauchos, cargas, ayudas de proceso, acelerantes, adhesivos, etc) para

poder poner en marcha cualquier formulación de forma inmediata y en cantidades

suficientes como para satisfacer las necesidades de nuestros clientes y con cámaras

frigoríficas (fijas y portátiles) para el mantenimiento del material delicado.

- Fabricación de gomas.

Sala de mezclado, mezcladores internos (bánburys), mezcladores abiertos (cilindros),

calandra, extrusora, prensas, etc, como para poder fabricar en un espacio corto de

tiempo la cantidad de goma necesaria como para no detener el proceso de fabricación,

ya sean moldeados o recubrimientos.

- Moldeados.

Prensas de compresión de diversas medidas para poder dar respuesta a las necesidades

de fabricación de pequeña piecería (arandelas, juntas, etc.), de planchas de goma (para

cribas, recubrimientos, emplacados,

de hasta 1.200 mm. de ancho y 4.000 mm. de largo y de moldeados de gran tamaño

como piecería para emplacados de molinos de minería y graveras.

- Recubrimientos.

Naves cubiertas y espacios suficientes como para tener en marcha 3 líneas de

recubrimientos de grandes dimensiones de forma continuada.

Elementos complementarios como puentes grúas, herramentajes, mesas, elementos de

transportes, etc., suficientes para acometer cualquier tipo de obra de recubrimientos, ya

sea en nuestras instalaciones o “in situ”.

Recubrimos en nuestras instalaciones todos los elementos que nos pueden llegar

teniendo su límite en la posibilidad de transportar por carretera, ya que contamos con

Autoclaves de dimensiones ∅ 1200 x 6000 Lc, ∅ 2500 x 6000 Lc y ∅ 4000 x 10000

Lc. con los elementos complementarios de líneas de vapor de agua, aire a presión, etc.

Recubrimos “in situ” cualquier elemento que por razones técnicas o económicas sea

mejor realizar en campo, sin límites de dimensiones o complejidades.

Personal altamente cualificado con 40 años de experiencia.

- Capacidad Técnica.

Tenemos la experiencia de 40 años y la preparación técnica necesaria como para

acometer las obras con el éxito que nos solicitan nuestros clientes, completados con los

elementos de medición necesarios como para hacer cumplir las normas exigidas por los

mercados.

- Comercial.

Los anteriores elementos facilitan la parte comercial ya que nos permite ofrecer una

excelente calidad a unos precios muy competitivos.

1.4.- Enfoques de nuestra producción.

Con las instalaciones que hemos descrito y manipuladas por nuestro personal

cualificado tenemos enfocada nuestra actividad a los siguientes sectores industriales:

- Aguas. (Desaladoras, Desmineralizadoras, Potabilizadoras y Residuales)

- Azucareras.

- Canteras de minerales.

- Celulosas.

- Cementeras.

- Construcción.

- Eléctricas (Centrales Térmicas)

- Mineras.

- Navales.

- Obras públicas.

- Pesqueras.

- Químicas.

- Siderúrgicas.

- Textiles.

- Etc. Etc.

En este tipo de industrias actuamos constantemente en nuevas obras, mantenimiento y

reparaciones.

1.5.- Trabajos realizados.

Nuestro campo de trabajo, enfocado al mantenimiento de empresas y a la fabricación

para obras nuevas, nos hace resumir nuestras referencias de la última década en trabajos

puntuales y que creemos de importancia para tomar una idea de lo que hemos realizado,

no haciendo mención a las innumerables operaciones que realizamos a diario para con

el mantenimiento de plantas industriales. Este listado de referencias se encuentra en el ANEXO 3.

CAPITULO 2.- RECUBRIMIENTOS CON CAUCHOS.

2.1.- Necesidades de su utilización.

El empleo del caucho en la industria se utiliza para paliar con efectividad los efectos

corrosivos, abrasivos, de insonorización, etc, que los elementos constructivos que

componen las factorías sufren por el continuo contacto con productos agresivos.

Desde la perspectiva económica, el empleo de las protecciones con recubrimientos a

base de láminas de caucho, rentabilizan las instalaciones industriales. La inversión

inicial de su instalación evitará en el mantenimiento, el habitual parcheado de elementos

metálicos desgastados y desmontajes de elementos completos para su reparación, con

los consiguientes gastos añadidos de las paradas en la producción.

El empleo de recubrimientos a base de cauchos garantiza larga vida a las instalaciones

industriales.

Con estas premisas, pasamos a detallar a nuestros clientes la forma de proceder más

adecuada a la hora de optar por la utilización de recubrimientos de goma, ofreciéndoles

los datos suficientes para elegir el adecuado recubrimiento, la adecuada forma de

diseñar y construir los elementos metálicos que posteriormente vayan a ser recubiertos,

explicamos de forma resumida y clara los procedimientos que llevamos a cabo para

elaborar los recubrimientos, el protocolo a seguir a la hora de inspeccionar el

recubrimiento para garantizar su efectividad, la forma de llevar a cabo su

mantenimiento y posibles reparaciones, y por último facilitaremos una tabla de

resistencias y estabilidad química de nuestros recubrimientos frente a los medios más

usuales de trabajo.

2.2.- Conocimientos previos.

2.2.1.- Datos previos.

Para poder desarrollar con total efectividad el proceso de recubrimiento con algún tipo

de goma, es imprescindible conocer previamente el medio agresivo para el cual se

proyecta su utilización.

Se nos hace necesario conocer con exactitud el tipo y naturaleza química de los líquidos

o lodos en contacto directo con la goma para poder elegir la mejor solución

dependiendo de la resistencia físico -química que cada tipo de goma ofrece al usuario.

Para ello, hay que tener el cuenta la naturaleza química del medio (concentraciones, PH,

etc), la cantidad de partículas sólidas en suspensión y la naturaleza de las mismas

(determinación de la abrasión), el rango de temperaturas de trabajo y las temperaturas

máximo-mínimas a soportar, las presiones o vacíos a las que van a estar sometidas las

instalaciones, las características de funcionamiento de las instalaciones con posibilidad

de vibraciones, golpes, dilataciones, etc.

Todos estos datos de partida nos harán reflexionar para determinar la adecuada

naturaleza del elastómero base a utilizar, las protecciones químicas que deben de

intervenir, los espesores de goma a utilizar, la forma más adecuada de adhesivar las

planchas de goma y la forma de proceder a la hora de desarrollar el trabajo con un único

objetivo, ofrecer un producto de gran calidad a nuestros clientes.

(Véase el ANEXO 1, Tabla de resistencia química de nuestras gomas frente a los

distintos medios agresivos).

Una vez determinada la goma a emplear, pasamos a analizar la forma más adecuada de

su montaje, ya que la configuración geométrica de los elementos a recubrir será

determinante.

Los Ingenieros, calculistas y diseñadores de instalaciones industriales, a la hora de

desarrollar proyectos en los que vayan a existir recubrimientos de goma deben en cuenta

dos ideas básicas y son las siguientes:

- Toda superficie a recubrir debe de tener fácil acceso de forma que los operarios

puedan tocar con ambas manos cualquier zona para conseguir pegar las láminas de

goma con total garantía.

- Todo superficie de goma recubierta tendrá un sobre-espesor, que será el mismo que la

suma de la chapa base más el recubrimiento de goma.

Estas dos ideas tan básicas y elementales a la hora de empezar a desarrollar un proyecto

garantizarán en gran medida el éxito del montaje del recubrimiento de goma, ya que

sobre ellas se determinará la necesidad y posibilidad de utilización de andamios en los

interiores de las instalaciones, de los sistemas de ventilación forzada a tener en cuenta,

de los sistemas de seguridad a utilizar, etc. También determinará la forma de llevar a

cabo la vulcanización de la que hablaremos más ampliamente, y finalmente, posibilitar

los montajes y ensamblajes finales de los posibles elementos que puedan formar toda la

instalación.

Para ello existen normas que desarrollan ampliamente todos los detalles a tener en

cuenta, como son las normas DIN 28050, 28051 y 28055, y la norma B.S.-6374, Parte

5., no obstante, nosotros en este documento ofrecemos imágenes representativas a tener

en cuenta y que se recogen en el ANEXO 2.- Normas constructivas y de diseño de los

equipamientos metálicos a recubrir con láminas de goma.

Con estos datos previos en conocimiento estamos en disposición de proceder a la

ejecución de los trabajos, y esto es lo que a continuación describimos.

2.3.- Procedimientos de Trabajos para recubrimientos con caucho.

Una vez decidido el tipo de goma a emplear, los espesores y la forma de actuar a la

hora de proceder a la aplicación del pegado de las láminas de caucho, procedemos a la

fabricación de las láminas de goma a emplear en el recubrimiento y posteriormente a la

aplicación de la goma.

Las gomas que empleamos en nuestros recubrimientos son fabricadas en nuestras

instalaciones, ya que contamos con los medios apropiados y la técnica necesaria como

para ello.

2.3.1.- Fabricación de gomas

Previamente a la fabricación llevamos controles de calidad de las materias primas.

Durante el proceso de fabricación controlamos los pesos, las temperaturas y los tiempos

de cada mezcla de goma con el objeto de asegurar la continuidad y trazabilidad de toda

la fabricación.

Partiendo de nuestras formulaciones desarrolladas y probadas a lo largo de nuestra

historia, comenzamos con la fabricación de las mezclas madres, para posterior acelerado

y calandrado.

El calandrado, por lo general, lo realizamos superponiendo capas de goma de

aproximadamente 1 mm. de espesor hasta conseguir el espesor adecuado a cada tipo de

trabajo.

Estas láminas de goma fabricadas son almacenadas a temperatura regulada dentro de

cámaras frigoríficas hasta momentos antes de ser aplicadas a las superficies a recubrir,

de esta forma nos aseguramos que la goma está en perfecto estado antes de la

aplicación.

2.3.2.- Procedimiento de recubrimientos con láminas de goma.

Para llevar a cabo un perfecto recubrimiento debemos de partir de una fabricación de

calderería de acuerdo con las normas, para luego realizar una preparación previa de

todas las superficies, una aplicación de los adhesivos adecuados, un pegado de la lámina

de goma y finalmente una vulcanización.

Estos pasos los desarrollamos brevemente a continuación y básicamente son iguales

para trabajos realizados dentro de nuestras instalaciones o bien para trabajos realizados

“in situ”.

Calderería base:

Previamente a la preparación de superficies se evalúan las posibilidades y la corrección

de la fabricación de la calderería base, que podemos arrancar desde la misma base del

proyecto constructivo recomendando con nuestra experiencia y terminado en la

inspección previa que realizamos antes de proceder a la preparación de superficies.

Preparación de superficies.

Es básico el asegurarnos una perfecta adhesión preparando previamente todas las

superficies a recubrir con láminas de caucho, para ello, siempre limpiamos las

superficies chorreando dentro de los parámetros ambientales adecuados.

Adhesivos.

La elección del adhesivo y la aplicación inmediatamente posterior a la limpieza de

superficies nos proporciona una seguridad en la calidad final de la adhesión de las

láminas de goma a la base metálica.

Pegado de láminas de goma.

Esta operación técnica se aplica de forma manual, por ello la experiencia se hace

importantísima en esta faceta que consiste en montar y pegar paños de goma para

recubrir toda la superficie a recubrir, ya sean tuberías, tanques, tolvas y un sinfín de

elementos que necesitan de ser protegidos contra la corrosión y la abrasión.

Vulcanización.

Es el último tratamiento que le aportamos a las gomas. Aquí le devolvemos al material

la cualidad de elasticidad y aislamiento propia de un elastómero, ya que la goma queda

estabilizada una vez que ha reticulado químicamente.

La forma de llevarlo a cabo dependerá en gran medida de las dimensiones de los

elementos recubiertos, del lugar donde se lleva a cabo los trabajos y de la goma

empleada.

Los sistemas de vulcanización con los que contamos son los siguientes:

- Utilizando cualquiera de nuestras autoclaves, aportando temperatura mediante la

inyección de vapor de agua y siguiendo con el esquema oportuno de temperaturas,

presiones y tiempos.

- Utilizando al propio equipo recubierto como recipiente a presión y aportarle el

esquema oportuno de temperaturas, presiones y tiempos.

- Aportando temperatura con de vapor de agua, cuando los equipos recubiertos no

permiten la existencia de presiones debido a sus características constructivas.

- Químicamente, utilizando gomas autovulcanizantes, cuando al equipo recubierto no

le pueda aplicar ni presiones ni temperaturas.

- Utilizando gomas previamente vulcanizadas.

Cualquiera de estos sistemas es válido para proteger cualquier elemento con láminas de

goma, pero nuestra experiencia nos hace evaluarlos y recomendarlos en el orden en que

lo hemos expresado.

2.4.- Inspecciones.

Aparte de las inspecciones y controles interiores que se llevamos a cabo durante el

proceso de fabricación de las gomas y durante los procesos de limpieza, aplicación y

vulcanización de los recubrimientos, al final de todos los recubrimientos realizamos los

siguientes controles:

Control de Espesores.

Control de durezas.

Control de adhesión.

Control Dieléctrico

Estos controles determinan la calidad del proceso completo, ya que se pueden apreciar

con total seguridad que los espesores de goma instalados han sido los previstos; que la

dureza está dentro del rango preestablecido y que la goma está completamente curada;

que la adhesión es completa y efectiva; y que no existen poros en el recubrimiento que

mermen la cualidad de aislamiento.

Para realizar los controles tenemos la aparamenta específica y abrimos nuestras puertas

a cuantas inspecciones independientes deseen realizar nuestros clientes.

2.5.- Reparaciones y mantenimientos.

Puede ocurrir que en operaciones posteriores, como en la manipulación, en el transporte

o en el montaje de elementos engomados sufran algún deterioro debido a golpes,

rozaduras, etc.

Estos daños pueden ser reparados por nuestro personal técnico utilizando gomas en

forma de pasta que endurecen químicamente. Para llevar a cabo una reparación de

forma correcta, se elimina la goma afectada hasta llegar a la goma sana, biselando los

bordes, luego por medios abrasivos se raspa toda la base metálica afectada y se limpia

perfectamente con disolventes. Finalmente se recoge el parche con la goma pastosa

haciendo uso de espátulas.

Este tipo de reparación queda perfectamente aplicado para pequeños daños puntuales,

pero en caso de grandes zonas afectadas el procedimiento a seguir es muy similar al

procedimiento general de recubrimientos.

Para reparar grandes zonas de recubrimientos dañados lo normal es aplicar gomas

autovulcanizantes para evitar el aplicar temperaturas a las gomas instaladas

anteriormente y provocarles un envejecimiento prematuro.

En caso de que el deterioro sea generalizado en todo el equipo, recomendamos eliminar

toda la goma vieja e instalar nuevo recubrimiento dotando al elemento recubierto de una

nueva vida de uso. Esta es la base principal de las operaciones de mantenimiento que

realizamos en las fábricas que utilizan recubrimientos de goma.

También recomendamos como mantenimiento preventivo y generalmente

aprovechando desmontajes generales en fábrica, realizar periódicamente inspecciones

dieléctricas y toma de espesores con el objeto de salvar el material base de las

construcciones.

CAPITULO 3.- MOLDEADOS DE CAUCHO

3.1.- Necesidades de su utilización.

En los casos en que la abrasión es extremadamente agresiva, como ocurre en las plantas

de áridos o en las explotaciones mineras donde el movimiento y trasvase de piedras,

arenas y lodos es continuo, la utilización del caucho se hace necesaria. Este material le

ofrece larga vida al material base a un bajo costo.

Con el empleo del caucho preformado y moldeado se pueden recubrir y proteger

elementos de muy alto costo como Molinos, Trommeles, cribas, tolvas, etc.

Tenemos la técnica suficiente para recomendarles lo más adecuado en cada caso en

concreto y las instalaciones adecuadas para ofrecerles el producto terminado.

También, en caso de necesidad de amortiguación o ajuste, el empleo del caucho

preformado ofrece grandes ventajas y aplicaciones.

3.2.- Conocimientos previos.

Para poder determinar las mejores soluciones en los casos de extrema abrasión, se hace

ideal el tener conocimiento del material abrasivo, sobre todo en la cuantía de partículas

y la composición química.

Para determinar otras soluciones más específicas como juntas de estanqueidad,

mangueras de goma, juntas de expansión, tacos silembloc, etc, se hacen necesario

conocer las cargas físicas a soportar para poder, mediante cálculo analítico, adoptar la

mejor solución.

Con estos datos y nuestra experiencia podemos recomendar la mejor solución

3.3.- Procedimiento de fabricación.

Los procesos de fabricación en moldeados están basados en la compresión y

transferencia para posteriormente vulcanizar mediante temperatura.

Las gomas que utilizamos en los moldeados son fabricadas en nuestras instalaciones y

se opta siempre por la formulación adecuada conjugando las necesidades que tendrá que

cubrir la pieza fabricada además de los condicionantes de la fabricación.

En casos de piezas como mangueras o juntas de dilatación, el procedimiento de

fabricación es una conjunción entre el moldeado por compresión y la vulcanización en

autoclave.

En la fabricación de planchas de goma utilizamos la técnica de compresión en prensas

de grandes dimensiones, lo que nos permite fabricar planchas en grandes espesores para

luego ser utilizadas en la fabricación de recubrimientos protectores y como paños base

para telas de cribas.

Las telas de criba y paños de criba, son rematadas por la técnica de troquelación

utilizando la maquinaria adecuada y podemos fabricar una alta variedad de dimensiones,

ya que contamos con troqueles de muchas dimensiones y formas (redondos, ovalados o

cuadrados).

Los moldeados por compresión o transferencia que son posible fabricar en nuestras

instalaciones conforman un amplio abanico. Desde pequeñas piezas y soportes hasta

grandes piezas protectoras como los emplacados internos de molinos de minería.

Para la fabricación de emplacados protectores de molinos de minería o graveras estamos

perfectamente cualificados y contamos con la maquinaría, moldes y experiencia de

muchos años como para desarrollarlos con plena satisfacción de nuestros clientes. Estos

son los que principalmente nos avalan.

2.4.- Inspecciones.

Las inspecciones en los moldeados son completos ya que lo realizamos antes de entrar

en fabricación (inspección de materias primas), durante la fabricación (inspección y

control de los procesos) y finalmente sobre el producto terminado (control dimensional

y características físicas de la gomas).

Todos estos controles e inspecciones aseguran la calidad de nuestros productos en

beneficio de nuestros clientes.

ANEXO 1. Tabla Resistencia Cauchos

En las siguientes tablas presentamos la resistencia química de las gomas que

habitualmente trabajamos a los diferentes medios de trabajo que nos podemos encontrar

en la industria. No obstante, en caso de aparecer medios diferentes a los aquí reflejados

siempre podremos realizar un estudio previo con ensayos de envejecimientos forzados

en laboratorio, dándonos una idea fidedigna de lo que puede ocurrir en el futuro.

ANEXO 2. Normas constructivas y de diseño de los equipos metálicos a recubrir

con láminas de goma.

La norma que mejor recoge los recubrimientos con láminas de goma es la BS 6374 Part.

5: 1985, por ello en esta documentación facilitamos las imágenes más representativas de

los puntos críticos que se deben de considerar a la hora de diseñar y construir equipos

metálicos que posteriormente vayan a ser tratados con un recubrimiento a base de

láminas de goma.

CAUCHOS SAN DIEGO, S.L. Avda. de la Juventud, nº 7

21.730 – ALMONTE – HUELVA – ESPAÑA Teléfonos: 34 - 959.450.788 – 34 - 959.450.803

Fax: 34 -959.407.112 Web: http://www.cauchossandiego.es

CAUCHOS SAN DIEGO, S.L. Avda. de la Juventud, nº 7

21.730 – ALMONTE – HUELVA – ESPAÑA Teléfonos: 34 - 959.450.788 – 34 - 959.450.803

Fax: 34 -959.407.112 Web: http://www.cauchossandiego.es

CAUCHOS SAN DIEGO, S.L. Avda. de la Juventud, nº 7

21.730 – ALMONTE – HUELVA – ESPAÑA Teléfonos: 34 - 959.450.788 – 34 - 959.450.803

Fax: 34 -959.407.112 Web: http://www.cauchossandiego.es

CAUCHOS SAN DIEGO, S.L. Avda. de la Juventud, nº 7

21.730 – ALMONTE – HUELVA – ESPAÑA Teléfonos: 34 - 959.450.788 – 34 - 959.450.803

Fax: 34 -959.407.112 Web: http://www.cauchossandiego.es

CAUCHOS SAN DIEGO, S.L. Avda. de la Juventud, nº 7

21.730 – ALMONTE – HUELVA – ESPAÑA Teléfonos: 34 - 959.450.788 – 34 - 959.450.803

Fax: 34 -959.407.112 Web: http://www.cauchossandiego.es

CAUCHOS SAN DIEGO, S.L. Avda. de la Juventud, nº 7

21.730 – ALMONTE – HUELVA – ESPAÑA Teléfonos: 34 - 959.450.788 – 34 - 959.450.803

Fax: 34 -959.407.112 Web: http://www.cauchossandiego.es

CAUCHOS SAN DIEGO, S.L. Avda. de la Juventud, nº 7

21.730 – ALMONTE – HUELVA – ESPAÑA Teléfonos: 34 - 959.450.788 – 34 - 959.450.803

Fax: 34 -959.407.112 Web: http://www.cauchossandiego.es

CAUCHOS SAN DIEGO, S.L. Avda. de la Juventud, nº 7

21.730 – ALMONTE – HUELVA – ESPAÑA Teléfonos: 34 - 959.450.788 – 34 - 959.450.803

Fax: 34 -959.407.112 Web: http://www.cauchossandiego.es

TANQUES PARA ALMACENAMIENTO DE ACIDO FOSFORICO EN CARTAGENA

TANQUES PARA ALMACENAMIENTO DE FOSFORICO EN MOTRIL (GRANADA)

ANEXO 3. Referencias de trabajos realizados.

Referencias.

Cliente Trabajo Realizado Fecha

Ebro Agr.Cía. Alimentación,SA 1 Filtro Quentín. Enero, 1991

Andaluza de Piritas, S.A. 16 Campanas Flotación. Marzo, 1991

Industrias M.C.V., S.A. 3 Filtros para Agua de Mar. Junio, 1991

Rio Tinto Minera, S.A. 2 Emplacados de molinos. Julio, 1991

Tioxide Europe, S.A. 1 Tanque de 4 x 5 m. Julio, 1991

Ebro Agr.Cía.Alimentación, SA 3 Quentines. Septiembre, 1991

Rio Tinto Minera, S.A. 1 Emplacado de Molino. Septiembre, 1991

Tioxide Europe, S.A. 1 Tanque. Diciembre, 1991

Tioxide Europe, S.A. 1 Tanque. Febrero, 1992

Ebro Agr.Cía.Alimentación,SA. 4 Quentines. Marzo, 1.992

Rio Tinto Minera, S.A. 1 Emplacado de molino. Marzo, 1.992

Sdad. Gen. Azuc. de España. 2 Quentines. Abril, 1.992

Ebro Agr.Cía.Alimentación, SA 4 Depósitos. Mayo, 1.992

Tioxide Europe, S.A. 1 Tanque. Julio, 1992

Rio Tinto Minera, S.A. 1 Emplacado de Molino. Septiembre, 1992

Andaluza de Piritas, S.A. Fondos de Celdas. Octubre, 1992

Sdad. General Az. de España. 4 Depósitos aguas Acidas. Enero, 1993

Minas de Rio Tinto, S.A. Emplacado de molino. Marzo, 1993

Tioxide Europe, S.A. 1 Tanque. Mayo, 1993

Fertilizantes Españoles, S.A. 1 Tanque de 6 x 8 m. Junio, 1993

Minas de Rio Tinto, S.A. Emplacado de molino. Agosto, 1993

Minas de Rio Tinto, S.A. Emplacado de molino. Octubre, 1993

Técnicos Caldereros, S.A. Filtro de Agua Lanzarote. Febrero, 1994

Rio Tinto Minera, S.A. Emplacado de molino. Marzo, 1.994

Ebro Agr.Cía.Alimentación, SA Filtros Quentin. Abril, 1994

Andaluza de Piritas, S.A. Fondos de celdas. Abril, 1994

Ebro Agr.Cía.Alimentación,S.A Filtros Quentin. Mayo, 1994

Almagrera, S.A. Cono de acidos. Junio, 1994

Almagrera, S.A. Celdas de Flotación. Agosto, 1994

Rio Tinto Minera, S.A. Emplacado de molinos. Septiembre, 1994

Rio Tinto Minera, S.A. Emplacado de molinos. Noviembre, 1994

Tioxide Europe, S.A. Tanque. Enero, 19925

Sdad. General Azuc. España. Filtro Quentin. Enero, 1995

Técnicos Caldereros, S.A. 1 Filtro Agua de Mar. Enero, 1.995

Montajes Nervión, S.A. Tubería Azucarera Sevilla. Febrero, 1995

Fertiberia, S.A. Tanque de 18 x 12 m. Marzo, 1.995

Almagrera, S.A. Tubería aguas ácidas. Marzo, 1.995

Técnicos Caldereros, S.A. Filtros para Interquisa. Junio, 1.995

Tioxide Europe, S.A. Tanque. Junio, 1.995

Sulcer, Sistem. E Inst., S.A. Tubería Interquisa. Agosto, 1.995

Tioxide Europe, S.A. 1 Tanque. Agosto, 1995

Técnicos Refractarios, S.A. Tanque de Fertiberia, S.A. Septiembre, 1995

Tioxide Malaysia, Sdn.Bhd. Discos Molino de Arena. Octubre, 1995

Minas de Rio Tinto, S.A. Emplacado de Molino. Octubre, 1.995

Minas de Rio Tinto, S.A. Emplacado de molino. Diciembre, 1995

Tioxide Malaysia, Sdn. Bhd. Discos Molino de Arena. Diciembre, 1.995

Referencias.

Cliente Trabajo Realizado Fecha

Minas de Rio Tinto, S.A. Emplacado de molino. Febrero, 1996

Ticsa. Depósitos en Elf Atochen. Febrero, 1996

Sdad. Gen.Azuc. España. Quentines. Marzo, 1.996

Boliden Apirsa, S.A. 18 Depósitos en Planta Flotación Marzo/Junio, 1996

Montajes Nervión, S.A. Tuberías de Azucarera. Marzo, 1996

Técnicos Caldereros, S.A. Tanques Rio Narcea (Asturias) Abril, 1996

Minas de Rio Tinto, S.A. Emplacado de molino. Abril, 1996

Técnicos Caldereros, S.A. Filtros Depuradora Marbella. Abril/Junio, 1996

Sulcer sist. E Instalaciones, SA Tuberías C.T. Huelva. Julio, 1996

Tioxide Malaysia, Sdn.Bhd. Discos Molino de Arena. Julio, 1996

Tioxide Europe, S.A. Tanque. Agosto, 1996

Boliden Apirsa, S.L. Engomado de bases de molinos. Agosto, 1996

Minas de Rio Tinto, S.A. Emplacado de Molino. Septiembre, 1.996

DFM. Aguas, S.L. Filtro Arena Lanzarote. Octubre, 1996

Boliden Apirsa, S.L. Tanques Tratamiento de Zinc. Noviembre, 1996

Dorr Oliver Iberica, S.A. 16 Celdas de Flotación. Noviembre, 1996

Tioxide Europe, S.A. Tanque. Diciembre, 1996

Tioxide Malaysia, Sdn. Bhd. Discos Molino de Arena. Diciembre, 1996

Sdad. General Az. España, SA Tanque aguas ácidas. Enero, 1997

Tioxide Europe, S.A. Tanque. Febrero, 1997

Minas de Rio Tinto, S.A. Emplacado de Molino. Febrero, 1997

Almagrera, S.A. Cono Acido sulfúrico. Febrero, 1997

Tioxide Europe, S.A. Tanque. Febrero, 1997

Svedala Ibérica, S.L. Engomado molinos autógenos. Marzo, 1997

MOVESA. Filtros catiónicos. Marzo, 1997

Boliden Apirsa, S.L. 16 Depósitos trat. Zinc y Cobre. Enero/Abril, 1997

CB. Enesa, CSE.CTLA. 3 Filtros Agua Desmineralizada. Abril, 1997

Tioxide Europe, S.A. Tanque. Abril, 1997

Door Oliver Ibérica, S.L. 24 Celdas de Flotación. Agosto, 1997

Hispánica de Calderería, S.A. Tanque de 12 x 6 . en Alicante. Septiembre, 1997

Técnicos Caldereros, S.A. Filtros Desaladora Arica (Chile) Octubre, 1997

Tioxide Maysia, Sdn.Bhd. Discos Molino de Arena. Octubre, 1997

Hispánica de Calderería, S.A. Tanque G.P. Plastic (Cartegena) Noviembre, 1997

Minas de Rio Tinto, S.A. Celdas de Flotación. Febrero, 1998

Sdad.Gen.Azuc. España, SA. Filtro Quentin. Abril, 1998

Técnicos Caldereros, S.A. Filtro Desaladora Lanzarote IV. Junio, 1998

Elf Atochen España, S.A. Depósito Almac. de 7 x 10 m. Junio, 1998

Tioxide Europe, S.A. Tanque. Julio, 1998

Fertiberia, S.A. Tanque de 18 x 12 m. Septiembre, 1998

Tioxide Malaysia, Sdn.Bhd. Discos Molino de Arena. Octubre, 1998

DFM. Aguas, S.A. Filtro de Arena. Octubre, 1998

Tioxide Europe, S.A. Tanque. Enero, 1999

Tioxide Europe, S.A. Tanque. Abril, 1999

Fertiberia, S.A. Tanque de 18 x 14 m. Junio, 1999

Atlantic Copper, S.A. Cono de gases. Junio, 1999

Referencias.

Cliente Trabajo Realizado. Fecha.

Cribas y Bandas, S.A. Emplacado de Molino. Junio, 1.999

Abrasivos Barroso Gomez, S.L. Emplacado de Molino. Junio, 1.999

Tioxide Malaysia, Sdn.Bhd. Discos Molino de Arena. Julio, 1.999

Tioxide Europe, S.A. Tanque. Julio, 1.999

Boliden Apirsa, S.L. Tubería Balsa en Corta. Septiembre, 1.999

Tioxide europe, S.A. Tanque. Octubre, 1.999

Magotteaux Navarra, S.A. Emplacado de molino. Noviembre, 1.999

S.P.A. / IMESA. 5 Filtros Agua Mar de Canarias. Diciembre, 1999

Fertiberia, S.A. Tanque de 22,5 x 8 m. Enero, 2000

Magotteaux Navarra, S.A. Emplacado de molino. Enero, 2000

Tioxide Europe, S.A. Tanque de precipitación. Enero, 2000

Tioxide Europe, S.A. Tanque decantador de nucleos. Febrero, 2000

Magotteaux Navarra, S.A. Emplacado de Molino. Febrero, 2000

Minas de Rio Tinto, S.A. Emplacado de Molino. Marzo, 2000

Tioxide Europe, S.A. Tanque Postlixiviación. Marzo, 2000

Tioxide Malaysia, Sdn.Bhd. Discos Molino Arena. Marzo, 2000

Almagrera, S.A. Emplacado de Molino. Abril, 2000

Boliden Apirsa, S.L. Acondicionador de 5,5 x 5 m. Abril, 2000

Fertiberia, S.L. Condensadores y Evaporadores. Junio, 2.000

Técnicos Caldereros, S.A. 2 Filtros para REPSOL Química. Julio, 2.000

Magotteaux Navarra, S.A. Emplacado de Molino. Julio, 2.000

Técnicos Caldereros, S.A. 3 Filtro para Técn. Canaria Agua Agosto, 2.000

Fertiberia, S.A. 2 Evaporadores. Agosto, 2.000

Tioxide Europe, S.A. 1 Tanque de Diám. 4 x 4 H. Septiembre, 2.000

Fomento y Desarr. Agrícola,SA 4 Tanques de Diám. 14 x 15 H. Septiembre, 2000

Transgranada, S.A. 1 Tanque de Diám. 13 x 14 H. Octubre, 2.000

Tioxide Malaysia, Sdn. Bhd. Discos Molinos de Arena. Octubre, 2.000

INERCO. (DITECSA) 5 Tanques Tratamineto Aguas

Almonaster-Huelva

Diciembre, 2000

I.D.A.M. Carboneras. 16 Filtros Agua 3200x11550 L Enero/Agosto, 2001

Almagrera, S.A. Emplacado de molino. Febrero, 2001

Magotteaux, S.A. 2 Emplacado de molinos. Marzo, 2001

Fertiberia, S.A. Evaporador. Marzo, 2001

Azucarera Ebro Agrícolas, SA 400 m.l. Tuberías. Abril, 2001

Azucarera Ebro Agricolas, SA 2 Filtros Quetin. Abril, 2001

Fertibería, S.A. 2 Condensadores 4 x 8 m. Mayo, 2001

Magotteaux, SA. Emplacado Molino. Mayo, 2001

Tioxide Sudáfrica, Ltd. Discos Molino de Arena. Mayo, 2001

Fertibería, S.A. 2 Evaporadores. Junio, 2.001

Tioxide Malaysia, Sdn. Bhd. Discos Molino de Arena. Julio, 2001

Almagrera, S.A. Emplacado de Molino. Agosto, 2.001

Tioxide Europe, S.A. Tanque D. 3500 x 3500 H. Septiembre, 2001

I.D.A.M. Cartagena. 12 Filtros Agua 3600x12500 L Octubre 01/Mayo 02

I.D.A.M. Tordera (Barcelona) 4 Filtros Agua 3600 x 17500 L Diciembre 01/Abril, 02

Magotteaux, S.A. Emplacado de molino. Diciembre, 2001

Referencias.

Cliente Trabajo Realizado Fecha

Tioxide Malaysia, Sdn. Bhd. Discos Molino de Arena. Diciembre, 2.001

IDAM Antofagasta (Chile) Filtros de Arena D.3000 x 1000

L.

Mayo 2.002/ Julio 2002

Fertiberia, S.A. 2 Lavadores de Fluor. Junio 2002

Magotteaux, S.A. Emplacados de Molino. Agosto 2002

Fertiberia, S.A. Tanque D. 12 x 8 H. Agosto, 2002

Tall. Lomgo, SL / INIMA 3 Filtros Desaladora Benidorm. Octubre 02/Enero 03

TECALSA / INTECSA UHDE Planta Clorososa (Argelia) Diciembre 02/Febrero 03

SADIT 3 Filtros Desaladora Cuevas de

Almarzor (Almería)

Febrero-Marzo, 2..003

I.D.A.M. Tordera (Barcelona)

S.P.A. / PRIDESA

1 Filtro 3600 x 17500 L

Ampliación.

Abril 2.003

I.D.A.M. Martos (Jaén)

PRIDESA

5 Filtros 3600 x 12.500 L. Mayo-Julio 2.003

Central Térmica Barranco

Tirajana (Canarias)

S.E.T.A. – Flguera Fluidos.

2 Filtros Vertivales.

Diám. 2.200 x 3.520 Hc.

Mayo, 2.003

Central Térmica C.C.

Granadilla (Canarias)

Tall. Lombo-Técn. Reunidas

2 Filtros Verticales

Diám. 2.500 x 3.800 Hc.

Septiembre, 2003

ASIROSA Emplacado de Molino. Octubre, 2.003

LEATRANSA

Puerto de Castellón.

Tanque D. 12.5 x 8,5 m.

Almac.Acido Fosfórico

Noviembre, 2003

SADIT 1 Filtros Desaladora Cuevas de

Almarzor (Almería)

Diciembre, 2..003

Magotteaux, S.A. Emplacados de Molinos Marzo, 2.004

Tioxide Malaysia, Sdn.Bhd. Discos Molinos de Arena. Abril, 2.004

DITECSA.

Rio Narcea Gold Mines, S.A.

Tolvas para

Mina Aguas Blancas (Badajoz)

Mayo, 2.004

Tioxide Esurope, S.A. Tanque de Nucleación. Mayo, 2.004

PMS, S.A. Cisternas Ttes. Clorhídrico. Julio, 2.004

LEATRANSA.

Puerto de Castellón.

Tanque 11,30 x 10,20 m.

Almac. Acido Fosfórico.

Septiembre, 2.004

Hnos. PISTON, S.L.

Técnicas Reunidas, S.A.

7 Filtros de Arena 3,6 x 17,5 m.

Deslad. Rambla Morales

(Almería).

Septiembre, 2.004

Enero 2.005

ELFRAN,SA / TFB, SA Filtros Afino Rambla Morales

(Almería)

Noviembre, 2.004

ELFRAN, SA. / TFB, SA Filtros Afino Minera Escondida

(Chile)

Marzo, 2.005

S.P.A., S.A. Ampliación Desaladora Denia

1 Filtro Diám. 3 x 10,2 m.

Mayo, 2.005

LEATRANSA

Puerto Castellón.

Tanque 11,30 x 8,5 m. H.

Almac. Acido Fosfórico

Junio, 2.005

Tioxide Sudafrica, Pty. Ltd. Discos Molino Arena Junio, 2.005

UTE PRIDESA-

DEGREMONT

4 Filtros 4.000 x 12.500 Lc.

Ampliación Cartagena

Agosto, 2005-Mayo 2006

Rio Narcea Recursos, S.A. Tolvas para Minería Noviembre, 2005

Tioxide Malaysia, Sdn. Bhd. Discos Molino de Arena. Diciembre, 2005

Magotteaux, S.A. Emplacados de Molinos Diciembre, 2005

Cliente Trabajo Realizado Fecha

TEC.EUROPEAS METAL, SA

Cadaguas, S.A.

4 Filtros 3600 x 8.000 Lc.

Desaladora de Melilla UTE

Enero, 2006

IASUR, S.L. 1 Filtro 3.600 x 10.000 Lc Enero, 2006

Tioxide Malaysia, Sdn. Bhd. Discos Molino de Arena. Marzo, 2006

Tioxide Malaysia, Sdn. Bhd. Discos Molino de Arena. Junio, 2006

Tioxide Malaysia, Sdn. Bhd. Discos Molino de Arena. Septiembre, 2006

UTE DESALADORA CAMPO

CARTAGENA

Ferrovial-Agroman-Cadaguas

11 Filtros 3.600 x 10.500 Lc Julio, 2006-Octubre 2007

ING.AGUAS DEL SUR, S.L. 2 Filtros 3.600 x 10.000 Lc. Febrero 2007

Tioxide Malaysia, Sdn. Bhd. Discos Molino de Arena. Abril, 2007

Diseños y Proyectos Técnicos,

S.A.

Equipos Minas Aguas Teñidas Mayo, 2007

Tioxide Malaysia, Sdn. Bhd. Discos Molino de Arena. Julio, 2007

Obrascon Huarte Lain, S.A.

Desaladora de Marbella

4 Filtros 3000 x 10.016 mm. Julio, 2007

Rio Narcea Recursos, S.A. Equipos Minas Aguas Blancas Julio, 2007

UTE DESALADORA

AGUILAS-GUADALENTIN

Ferrovial-Agroman-Cadaguas-

Sacyr-Sadyt

9 Filtros 3600 x 13.000 mm. Julio, 2007

IDAM TORREVIEJA UTE 15 Filtros 3600 x 12500 mm. Agosto, 2007

Abantia Ticsa, S.A. Equipos Minas Aguas Teñidas Noviembre, 2007

Inselma, S.A. Equipos Minas Cobre las Cruces Noviembre, 2007

Tioxide Malaysia, Sdn. Bhd. Discos Molino de Arena. Noviembre, 2007

Fertiberia, S.A. TK- Fosfórico 8000 x 8000 MM Noviembre, 2007

Navantia, S.A. Colectores Buque Quimiquero Noviembre, 2007

Yara C.G. Liquidos, S.L. Reparaciones en TK-Fósforico Enero, 2008

Ute Deca Reparac. Desaladora Carboneras Febrero, 2008

Tioxide Malaysia, Sdn. Bhd. Discos Molino de Arena. Julio, 2008

UTE DESALADORA CAMPO

CARTAGENA

Ferrovial-Agroman-Cadaguas

3 Filtros 3.600 x 10.500 Lc.

Ampliación

Marzo, 2009

T. GARCIA PARIS, S.L.

Desaladora de Honaine

(Argelia)

7 Filtros 3.700 x 11.000 Lc. Julio, 2009