2 326 727 - PlasticEn el estado de la técnica son conocidos los elementos estructurales a modo de...

Transcript of 2 326 727 - PlasticEn el estado de la técnica son conocidos los elementos estructurales a modo de...

19© OFICINA ESPAÑOLA DEPATENTES Y MARCAS

ESPAÑA

11© Número de publicación: 2 326 72721© Número de solicitud: 20090095751© Int. Cl.:

E04B 1/34 (2006.01)

E04B 1/342 (2006.01)

12© SOLICITUD DE PATENTE A1

22© Fecha de presentación: 08.04.2009

43© Fecha de publicación de la solicitud: 16.10.2009

43© Fecha de publicación del folleto de la solicitud:16.10.2009

71© Solicitante/s: ARIA DOMUS S.L.Camí del Pantà, 6008017 Vallvidrera, Barcelona, ES

72© Inventor/es: Parera Núñez, Miguel

74© Agente: Curell Suñol, Marcelino

54© Título: Elemento estructural hueco de resina sintética reforzada para construcción modular ligera y métodode construcción modular correspondiente.

57© Resumen:Elemento estructural hueco de resina sintética reforzadapara construcción modular ligera y método de construc-ción modular correspondiente.Elemento estructural (1) hueco de resina sintética refor-zada para construcción modular ligera y método de cons-trucción modular correspondiente. El elemento estructural(1) comprende un primer tramo (4) a modo de viga y unsegundo tramo (5) a modo de pilar dispuesto respecto adicho primer tramo (4) en un ángulo de por lo menos 90º.Además presenta un primer extremo libre (6) en voladi-zo y un segundo extremo libre (7) de apoyo en el suelo.Finalmente, el elemento estructural (1) comprende unosprimeros medios de refuerzo (8) laminares empotradosen la zona de transición (9) entre dicho primer y segundotramos (4, 5) y que se extienden parcialmente entre di-cho primer y segundo tramos (4, 5). La invención tambiénplantea un método de construcción modular partiendo delelemento estructural (1).

ES

232

672

7A

1

Venta de fascículos: Oficina Española de Patentes y Marcas. Pº de la Castellana, 75 – 28071 Madrid

5

10

15

20

25

30

35

40

45

50

55

60

65

ES 2 326 727 A1

DESCRIPCIÓN

Elemento estructural hueco de resina sintética reforzada para construcción modular ligera y método de construc-ción modular correspondiente.

Campo de la invención

La invención se refiere a un elemento estructural hueco de resina sintética reforzada para construcción modularligera, así como a un método para llevar a cabo una construcción modular a partir de este elemento estructural.

Estado de la técnica

En el estado de la técnica son conocidos los elementos estructurales a modo de viga fabricados en resina sintética.El documento WO 91/10024 divulga una viga compuesta longitudinal fabricada por poltrusión, consistente en unaestructura de plástico reforzada por una pluralidad de varillas empotradas. Las varillas empotradas se extienden a lolargo de toda la viga aumentando el peso. Por otra parte, esta viga no es apropiada para una construcción modular yaque requiere de un gran número de uniones entre vigas, por ejemplo, mediante tornillos. Esto supone una desventajaimportante si se desea que la construcción sea lo más rápida y sencilla posible.

El documento US3295267 divulga una construcción modular realizada a partir de elementos estructurales de aceroarqueados. Esta construcción, a pesar de ser modular es especialmente pesada por estar construida en acero. Porotra parte, la unión entre elementos requiere un gran número de uniones roscadas, lo cual complica la construcción.Finalmente, la hermetización de la construcción es complicada y el agua puede entrar con facilidad dentro de laconstrucción.

Sumario de la invención

La invención tiene por objeto proponer un elemento estructural hueco de resina sintética reforzada para construc-ción ligera que, además de presentar una óptima relación peso/resistencia, permita realizar construcciones modularesa partir del elemento estructural de la invención, tales como viviendas, almacenes o similares. Es también un objeto dela invención que estas construcciones modulares tengan un proceso de montaje especialmente simple y rápido. Estafinalidad se consigue mediante un elemento estructural del tipo indicado al principio, caracterizado porque comprendeun primer tramo a modo de viga y un segundo tramo a modo de pilar dispuesto respecto a dicho primer tramo en unángulo de por lo menos 90º, presentando dicho elemento estructural un primer extremo libre en voladizo y un segundoextremo libre de apoyo en el suelo y porque dicho elemento estructural comprende además unos primeros mediosde refuerzo laminares empotrados en la zona de transición entre dicho primer y segundo tramos y que se extiendenparcialmente en dicho primer y segundo tramos.

La forma del elemento estructural, sustancialmente en forma de L, evita tener que unir vigas como la descrita en elestado de la técnica para construir un techo. Por otra parte, como el elemento estructural es de resina y hueco se reduceel peso del conjunto. Además, en el elemento estructural, la flexión del primer tramo se reduce gracias a los primerosmedios de refuerzo laminares que se encargan de absorber parte de la flecha provocada por el peso propio del primertramo. Otra ventaja importante respecto al estado de la técnica, consiste en que los primeros medios de refuerzo no seextienden en toda la longitud de la viga, sino sólo en aquellas zonas en las que realmente son necesarios para evitar unaflecha excesiva del primer tramo de la viga, lográndose un elemento estructural de óptima relación peso/resistencia.

Gracias a la forma de L, el elemento estructural permite ser aplicado a modo de soporte para señalización viariao para construir porches de aparcamiento. No obstante, el elemento estructural también puede ser aplicado a la cons-trucción de espacios cerrados. Por ello, preferentemente el elemento estructural comprende por lo menos unos mediosde anclaje laminares en dicho primer extremo libre, dispuestos transversalmente a la dirección longitudinal de dichoprimer tramo y sobresaliendo parcialmente de la sección transversal de dicho primer extremo libre. De esta forma,dos elementos estructurales pueden ser unidos de forma sencilla entre sí formando un pórtico a través de tornillosque atraviesan los medios de anclaje, encargados de soportar las cargas. Esto reduce claramente el número de unionesnecesarias para realizar un pórtico.

Preferentemente, el elemento estructural comprende también unos segundos medios de refuerzo laminares, empo-trados en dicho segundo extremo libre que se extienden parcialmente en altura en la dirección longitudinal de dichosegundo tramo. El refuerzo de esta zona del segundo tramo mejora la resistencia del elemento estructural sin perjudicarel peso general del mismo y simultáneamente refuerza el segundo tramo en la zona más solicitada mecánicamente.

Opcionalmente, el elemento estructural comprende un cable tensor exterior que se extiende longitudinalmente alo largo de dichos primer y segundo tramos, entre dichos primer y segundo extremos libres. Esto supone una mejoraadicional en la resistencia del elemento estructural sin afectar excesivamente el peso del conjunto. Por otra parte, estetipo de construcción permite que la flecha del primer tramo pueda ser regulada mediante la variación de la tensión delcable. Además de forma especialmente preferente dicho cable tensor está conectado con dichos medios de anclaje enun primer punto de conexión y en un segundo punto de conexión con unos refuerzos laminares comprendidos en dichosegundo extremo libre. Esto reparte las tensiones provocadas por el cable a través de toda el área de empotramiento delos medios de anclaje y los refuerzos laminares protegiendo la resina del elemento estructural.

2

5

10

15

20

25

30

35

40

45

50

55

60

65

ES 2 326 727 A1

Preferentemente el elemento estructural está moldeado en un primer y un segundo semicuerpos y de forma espe-cialmente preferente el elemento estructural está fabricado por laminación. Esto simplifica la configuración de cadauno de los moldes y facilita el desmoldeo posterior de las dos partes del elemento estructural.

La invención propone también una construcción modular realizada a partir una pluralidad de elementos estructu-rales. De forma preferente, la cara superior de la sección transversal de dicho elemento estructural comprende dosprimeros nervios que forman una primera acanaladura longitudinal que se extiende por lo menos a lo largo de dichoprimer tramo y porque dicha construcción modular comprende además un panel con por lo menos un primer bordelateral que presenta una segunda acanaladura longitudinal encajable en uno de dichos primeros nervios de forma so-lapada a lo largo de un tramo de solape. En primer lugar, los dos primeros nervios incrementan el momento de inerciadel elemento estructural y por lo tanto mejoran su rigidez. Por otra parte, como se verá de forma más clara en la expli-cación de las formas de realización de la invención, el solapamiento entre el panel y el elemento estructural garantizaque no puedan producirse entradas de agua en la construcción a través de este punto. Simultáneamente, gracias alencaje entre el primer nervio y la segunda acanaladura, el panel queda posicionado respecto al elemento estructural deforma sencilla y correcta, lo cual agiliza el montaje de la construcción modular. Finalmente, un panel de este tipo sepuede montar entre dos elementos estructurales contiguos, de modo que el encaje mutuo panel/elemento estructuralaporta rigidez a la estructura acabada ya que evita que ambos elementos estructurales se puedan separar.

Preferentemente la cara inferior de la sección transversal de dicho elemento estructural comprende una terceraacanaladura longitudinal que se extiende por lo menos a lo largo de dicho segundo tramo. La acanaladura mejora larigidez del elemento estructural, pero además cumple la función de sujeción de paneles de separación para distribuirel espacio interior de la construcción. En caso de necesidad, y mediante un procedimiento de montaje adecuado, estaacanaladura permite prescindir de uniones roscadas entre los paneles de separación y los elementos estructurales.

Preferentemente, cada una de las caras laterales de la sección transversal de dicho elemento estructural comprendeun tercer nervio que forma una lengüeta que se extiende por lo menos a lo largo de dicho primer tramo. De esta forma,el elemento estructural proporciona una superficie de apoyo, para las paredes laterales exteriores de la construcciónmodular y simplifica su colocación, mejorando además el acabado de la construcción. La fijación de las paredeslaterales se puede realizar mediante uniones roscadas, pero gracias a las lengüetas, si las paredes laterales son deresina sintética, también se puede optar por unir los paneles a los elementos estructurales con resina estructural.

A través del encaje de las segundas acanaladuras de los paneles en los primeros nervios del elemento estructuralse simplifica el posicionamiento transversal del panel respecto al elemento estructural. No obstante, y sobre todocuando se montan paneles de techo es conveniente que el posicionamiento longitudinal del panel respecto al elementoconstructivo también quede fijado de una forma simple. Por ello, preferentemente dichos primeros nervios comprendenuna pluralidad de escotaduras y dicha segunda acanaladura de dicho panel comprende una pluralidad de resaltes deposicionamiento insertables en dichas escotaduras.

La invención también se plantea el problema de proponer una cimentación que simplifique la construcción modular.Por ello, preferentemente dicho elemento estructural comprende además una zapata, siendo dicha zapata insertable endicho segundo extremo libre extendiéndose dicha zapata parcialmente en el interior de dicho segundo tramo. La zapataestá dimensionada para poder soportar las solicitaciones a las que sea sometido el elemento estructural, de forma quese simplifica considerablemente el proyecto y montaje de la construcción modular.

De forma especialmente preferente, la construcción modular comprende una pluralidad de zapatas unidas entresí mediante una estructura reticular de unión para formar un suelo autoportante. Esto permite crear una construcciónautónoma e independiente de las características mecánicas del suelo, ya que la propia estructura reticular actúa a modode soporte para toda la construcción modular.

Opcionalmente la zapata comprende una pluralidad de varillas soportadas en unos pasos previstos en un moldeinsertable de forma ajustada en dicho segundo extremo libre, sobresaliendo por lo menos una de dichas varillas de lacara inferior de dicho molde para ser empotrada en el suelo, y dicho molde comprende una abertura superior de rellenode dicho molde mediante un material aglomerante. En este caso, se simplifica la fabricación de la zapata in situ, yaque las paredes exteriores del molde forman parte de la propia zapata.

La invención tiene también por objeto un método de construcción modular que comprende las etapas de: [a]empotramiento en el suelo de por lo menos una varilla de zapata, [b] colocación de un molde de zapata sobre dichasvarillas, estando dichas varillas guiadas en unos pasos previstos en dicho molde, [c] relleno de dicho molde con unmaterial aglomerante, y [d] inserción de forma ajustada de dicho elemento estructural en dicha zapata a través de dichosegundo extremo libre.

Breve descripción de los dibujos

Otras ventajas y características de la invención se aprecian a partir de la siguiente descripción, en la que, sin ningúncarácter limitativo, se relatan unas formas preferentes de realización de la invención, haciendo mención de los dibujosque se acompañan. Las figuras muestran:

Figs. 1 y 2, vistas en perspectiva de una primera forma de realización del elemento estructural según la invención.

3

5

10

15

20

25

30

35

40

45

50

55

60

65

ES 2 326 727 A1

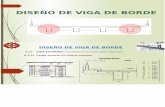

Fig. 3, un corte longitudinal a lo largo del plano central del elemento estructural.

Figs. 3A una sección transversal a lo largo de la línea IIIA-IIIA correspondiente al segundo extremo libre delelemento estructural.

Figs. 3B una sección transversal a lo largo de la línea IIIB-IIIB correspondiente a la zona de transición entre elprimer y segundo tramos del elemento estructural.

Figs. 3C una sección transversal a lo largo de la línea IIIC-IIIC correspondiente al primer extremo libre del ele-mento estructural.

Fig. 4 una vista lateral de una segunda forma de realización del elemento estructural según la invención.

Fig. 4A a 4D, detalles ampliados de distintas partes del elemento estructural según la invención.

Fig. 5, una vista en planta inferior de un panel de techo.

Fig. 5A y Fig. 5B, cortes a través de las líneas VA-VA y VB-VB de la figura 5 en posición de montaje en laconstrucción modular.

Fig. 6, una vista en perspectiva del montaje entre elementos estructurales y paneles de techo enfrentados.

Fig. 7, un corte transversal a través del elemento estructural con dos paneles de techo adyacentes correspondienteal primer tramo del elemento estructural, en la zona de transición.

Figs. 8A a 8D, vistas en perspectiva de una zapata del elemento estructural según la invención.

Figs. 9A a 9F, vistas en perspectiva del procedimiento de montaje de una construcción modular a partir de unapluralidad de elementos estructurales según la invención.

Figs. 10 a 12, vistas en perspectiva de distintas formas de realización de construcciones modulares según la inven-ción.

Descripción detallada de unas formas de realización de la invención

Como se aprecia en las figuras, el elemento estructural 1 hueco según la invención comprende un primer tramo 4que actúa a modo de viga y un segundo tramo 5 que actúa a modo de pilar y que está dispuesto respecto al primertramo 4 en un ángulo de por lo menos 90º. De esta forma, el elemento estructural 1 presenta una forma sustancial-mente en L con un primer extremo libre 6 en voladizo y un segundo extremo libre 7 que se apoya sobre el suelo.Esto simplifica el proceso constructivo de una construcción, ya que para crear un pórtico sólo es necesario unir doselementos estructurales 1 enfrentados por sus correspondientes primeros extremos libres 6.

Por otra parte, la invención se propone que el elemento estructural 1 sea lo más ligero posible. Para ello en elelemento 1 no están previstos elementos de refuerzos a modo de barras que se extienden a lo largo de toda la longituddel elemento estructural 1. Al contrario, y tal y como se aprecia en la figuras 3 y 3A a 3C, el elemento estructural 1presenta únicamente unos primeros medios de refuerzo 8 laminares empotrados en la zona de transición entre el primery segundo tramos 4, 5 y que se extienden parcialmente en el primer y segundo tramos 4, 5. Preferentemente, estosmedios de refuerzo 8 laminares son una cartela empotrada entre las caras centrales interiores 34a, 34b del elementoestructural 1, para formar una viga en I entre las caras centrales interiores 34a, 34b y los medios de refuerzo 8, lo cualmejora la rigidez del elemento estructural 1 en esta zona de transición 9. Esta cartela puede ser por ejemplo de madera,acero o hasta de resina de poliéster laminada y reforzada con fibra. Estos primeros medios de refuerzo 8 absorben elmomento flector provocado por el peso propio del primer tramo 4, así como de las cargas que deba soportar el primertramo 4.

En las figuras 3A y 3C también se aprecia que para evitar al máximo el uso de elementos de refuerzo que pudieranincrementar el peso, tales como varillas de acero en toda la longitud del elemento 1, la cara superior 13 de la seccióntransversal del elemento estructural 1 comprende dos primeros nervios 16, preferentemente huecos, que forman unaprimera acanaladura 17 longitudinal y la cara inferior 14 de la sección transversal del elemento estructural 1 comprendeuna tercera acanaladura 21 longitudinal, configurada entre dos segundos nervios 35, preferentemente huecos. En estecaso ambas acanaladuras 17, 21 que se extienden a lo largo de todo el elemento estructural 1. Con ello, se incrementala rigidez del elemento estructural 1 a flexión sin por ello incrementar innecesariamente el peso. Posteriormente, severá que además la primera acanaladura 17 permite obtener una construcción que de forma sencilla evita la entradade agua a través del primer tramo 4. La tercera acanaladura 21 permite montar paredes separadoras interiores en unaconstrucción modular sin necesidad usar uniones complicadas entre elementos estructurales 1 y paredes separadoras.Finalmente, cada una de las caras laterales 15 de la sección transversal del elemento estructural 1 comprende un tercernervio 22 que forma una lengüeta que se extiende a lo largo de todo el elemento estructural 1. Este tercer nervio 22facilita la colocación de paredes exteriores a la construcción modular, de forma rápida y sencilla y confiere una ciertarigidez adicional ante esfuerzos laterales sobre el elemento estructural 1.

4

5

10

15

20

25

30

35

40

45

50

55

60

65

ES 2 326 727 A1

El elemento estructural 1 comprende también unos segundos medios de refuerzo 11 laminares, empotrados en elsegundo extremo libre 7 que se extienden parcialmente en altura en la dirección longitudinal del segundo tramo 5.También el primer extremo libre 6 comprende unos terceros medios de refuerzo 36 laminares igualmente empotradosen el propio elemento estructural 1. Estos segundos y terceros medios de refuerzo 11, 36 pueden ser una láminametálica, o de madera o también una resina sintética laminada.

De forma especialmente preferente el elemento estructural 1 está formado por un primer y un segundo semicuerpos2, 3 laminados en moldes independientes a partir de resina de poliéster, ignífuga y reforzada con fibras de poliéster.En detalle, en el molde se aplica una primera capa de separador que evita que el cuerpo laminado se pegue al molde.A continuación, el interior del molde se pinta con una pintura conocida en la técnica como Gel Coat, consistente enuna pintura isoftáltica de poliéster y se deja secar. Una vez se ha secado esta primera capa de Gel Coat, se aplica unaprimera capa una fibra conocida en la técnica como Mat, consistente en una estera de fibras de poliéster entrelazadasde forma ordenada o no. En particular, en la primera capa de Mat las fibras están entrelazadas de forma no ordenaday la capa recubre todas las paredes del molde. Sobre esta primera capa de Mat se aplica resina de poliéster hasta quela Mat queda empapada. A partir de aquí se disponen capas alternadas de Mat unidireccional y resina de poliéster. Enestas sucesivas capas de Mat unidireccional, las fibras de la Mat están orientadas en la dirección longitudinal de la vigay sólo están dispuestas en las caras superior e inferior 13, 14 del elemento estructural 1, es decir las caras sometidastracción/compresión. En cambio, las caras laterales 15 del elemento estructural 1, sólo presentan sucesivas capas deresina de poliéster. Finalmente, la estructura se deja polimerizar y endurecer hasta que se forma una estructura rígida.Este principio constructivo se aplica tanto al primer semicuerpo 2, como al segundo semicuerpo 3.

Como particularidad, cabe destacar que durante el proceso de laminación del primer semicuerpo 2, se empotranlos primeros, segundos y terceros medios de refuerzo 8, 11, 36. En el segundo semicuerpo 3 se empotran también lamitad correspondiente de los segundos y terceros medios de refuerzo 11, 36. El empotramiento garantiza una uniónpermanente entre éstos y respectivamente el primer y segundo semicuerpos 2, 3 que evita que se puedan producirmovimientos relativos entre ambos durante la vida del elemento estructural 1.

Finalmente, cuando los semicuerpos 2 y 3 ya han curado y solidificado, se procede a la unión entre ellos a travésde las caras enfrentadas de los semicuerpos 2, 3 que forman los terceros nervios 22. En estas caras se realiza unasoldadura estructural con masilla de poliéster. En este punto del proceso, también se realiza la unión de la cartela delos primeros medios de refuerzo 8 empotrada inicialmente en el primer semicuerpo 2, con el segundo semicuerpo 3mediante una unión estructural 37 por laminado con resina de poliéster.

Cabe comentar que la invención contempla también el uso de distintos tipos de resinas y fibras. Por ejemplo, paraaplicaciones que requieran una elevada resistencia, se podría utilizar fibra de carbono. También es concebible el usode resinas tales como la resina de poliuretano.

En las figuras 4 y 4A a 4D se muestra una segunda forma de realización del elemento estructural 1. La únicadiferencia entre esta segunda forma de realización y la primera consiste en que esta segunda forma presenta un cabletensor 12 para mejorar la resistencia a flexión del elemento estructural 1. El resto de características ya explicadas yque se explicarán de aquí en adelante son comunes a ambas formas de realización.

Como se aprecia en las figuras 4A y 4B, el elemento estructural 1 presenta también unos medios de anclaje 10laminares orientados transversalmente a la dirección longitudinal del primer tramo 4. El primer extremo libre 6 delelemento estructural 1 presenta unos encajes 38 superior e inferior, en los que posteriormente al laminado se insertanlos medios de anclaje 10 a modo de pletinas. Las pletinas superior e inferior están aseguradas en el elemento estructural1 mediante cuatro primeros tornillos 39 esquematizados en la figura 4B. Alternativamente, estas pletinas pueden serempotradas directamente el elemento estructural 1 durante el proceso de laminación. Las pletinas sobresalen parcial-mente del contorno de la sección transversal del primer extremo libre 6, solapándose con las acanaladuras 17, 21. Enla zona que las pletinas superior e inferior se solapan con la primera y tercera acanaladura 17, 21, las pletinas poseenunos orificios pasantes. En estos orificios pasantes se montan dos segundos tornillos 40 asegurados mediante tuercasque permiten unir dos elementos estructurales 1 entre sí enfrentados por su respectivo extremo libre 6, para formar unpórtico, como se puede apreciar en detalle en la figura 4A. Adicionalmente, esta zona se refuerza con unas primerasmolduras 41 en forma de U que encajan de forma ajustada en los terceros nervios 22 y que se aseguran mediante unapluralidad de tornillos roscados sobre los terceros nervios 22. Preferentemente, tanto las pletinas, como las primerasmolduras 41 son de acero inoxidable.

Por otra parte, la segunda forma de realización del elemento estructural 1, se distingue de la primera porque éstacomprende un cable tensor 12 que se extiende a lo largo de dichos primer y segundo tramos 4, 5, entre dichos primery segundo extremos libres 6, 7 de manera que se reduce la flecha del primer tramo 4 del elemento estructural 1. Comose aprecia en la figura 4B, el cable tensor 12 está conectado a la pletina superior del primer extremo libre 6 medianteun primer punto atornillada sobre el segundo extremo libre 7, a través de un segundo punto de conexión 43, como seaprecia en la figura 4D. Finalmente, como se aprecia en las figuras 4 y 4C, en la zona de transición 9, el cable tensor 12está guiado mediante crucetas 45. Preferentemente el cable tensor 12 es un cable trenzado de acero inoxidable. Graciasal cable tensor 12, el elemento estructural 1 puede ser aplicado a solicitaciones mayores prescindiendo de pilares desoporte adicionales, de forma que mediante el elemento estructural 1 se pueden crear espacios diáfanos.

5

5

10

15

20

25

30

35

40

45

50

55

60

65

ES 2 326 727 A1

En las figuras 5 y 5A a 5B se aprecia un panel 18 específico para realizar funciones de techo en combinacióncon el elemento estructural 1. El panel 18 tiene un primer borde lateral 19 que presenta una segunda acanaladura 20longitudinal encajable en uno de los primeros nervios 16 del elemento estructural 1 de forma solapada a lo largo deun tramo de solape 46, lo cual se aprecia en detalle en la figura 7. El tramo de solape 46 garantiza de forma sencilla laestanqueidad de una construcción realizada a partir del elemento estructural 1 y el panel 18 sin necesidad de utilizarobligatoriamente resinas aislantes. Por la geometría de esta zona, en caso de lluvia, el agua es conducida directamentehacia la primera acanaladura 17 y es imposible que se cree un camino para que el agua llegue a penetrar dentro de laconstrucción a través de esta zona.

Por otra parte, para facilitar el correcto posicionamiento del panel 18 respecto al elemento estructural 1 en la direc-ción longitudinal del primer tramo 4, los primeros nervios 16 comprenden a lo largo del primer tramo 4 una pluralidadde escotaduras 23 y la segunda acanaladura 20 del panel 18 comprende una pluralidad de resaltes 24 de posiciona-miento insertables en estas escotaduras 23. Como se aprecia en la figura 5A, el panel 18 está formado en un semi-cuerpo superior 47 y un semicuerpo inferior 48 moldeados de forma similar a la descrita para el elemento estructural.

El semicuerpo superior 47 se fabrica en un molde con una primera capa de Gel Coat sobre la que se lamina unacapa de resina de poliéster. Sobre esta capa de poliéster se dispone una estructura en nido de abeja para rigidizar elsemicuerpo superior 47. Sobre esta estructura de nido de abeja se lamina una nueva capa de resina. En el caso delsemicuerpo inferior 48, éste simplemente consiste en una capa inferior de Gel Coat sobre la que se lamina una capade resina. Para incrementar la rigidez del semicuerpo inferior 48, éste presenta una pluralidad de cuartas acanaladuras50 que definen una pluralidad de compartimentos 51 separados. Para mejorar las características aislantes del panel 18,en los compartimentos 51 se disponen elementos aislantes 49. Finalmente, en una última operación los semicuerpossuperior e inferior 47, 48 se unen por sus bordes mediante una soldadura estructural con masilla de poliéster.

El panel 18 también presenta una pestaña 52 mediante la cual se pueden unir dos paneles 18 enfrentados por susbordes anteriores 54 cuando se montan en un pórtico formado por dos elementos estructurales 1. Para ello los bordesanteriores 54 de dos paneles 18 enfrentados se unen mediante una segunda moldura 53 en forma de U que nuevamentese solapa a las pestañas 52 cerrando el paso al agua hacia el interior de la construcción, como se aprecia en la figura 6.

La invención también se plantea el problema de simplificar la cimentación del elemento estructural 1. Para ello, elelemento estructural 1 comprende una zapata 25, siendo la zapata 25 y el segundo tramo 5 insertables entre sí de formaajustada a través del segundo extremo libre 7. En las figuras 8A a 8D se puede observar el proceso de cimentaciónpara el montaje de seis elementos estructurales 1 que forman tres pórticos. La zapata 25 comprende una pluralidad devarillas 28 soportadas en unos pasos 31 previstos en un molde 29 insertable de forma ajustada en el segundo extremolibre 7. Las varillas 28 sobresalen de la cara inferior del molde 29 para empotrarlas en el suelo 59. El molde 29comprende una abertura 30 superior a través de la cual se puede rellenar con un material aglomerante 58. Una vez queel material aglomerante 58 de las zapatas 25 ha fraguado, las parejas de elementos estructurales 1 montados en formade pórticos se pueden insertar en las zapatas 25 correspondientes. Opcionalmente, para mayor seguridad, se puedenfijar cada elemento estructural 1 a su zapata 25 mediante tornillos como se aprecia en la figura 8D. No obstante, estaunión también se podría realizar mediante una soldadura estructural con masilla de poliéster entre el molde 29 y lacara interior del elemento estructural 1.

La invención también se plantea el problema de proponer una construcción 33 modular a partir del elementoestructural 1 que pueda ser montada a modo de kit como se aprecia en las figuras 9A a 9F. En este caso, la construcción33 permite realizar construcciones sencillas como, por ejemplo, un bungalow autoportante. En el ejemplo mostradoen las figuras, la construcción 33 puede ser transportada en un contenedor 55 de medidas estándar. En este casola construcción 33 modular comprende cuatro zapatas 25 unidas entre sí mediante una estructura reticular 26 deunión que forma un suelo autoportante 27. Las zapatas 25 se unen a la estructura 26 mediante tornillos que unenlas vigas entre sí. Las parejas de elementos estructurales 1 son unidas entre sí de la forma explicada anteriormentea través de pareja de zapatas 25 como se aprecia en la figura 9C, y posteriormente el segundo extremo libre 7 decada elemento estructural 1 se atornilla con su zapata 25. Luego, se colocan paneles de suelo 32 atornillados sobre elsuelo autoportante 27. En la figura 9E se muestra la construcción modular con las paredes 56 colocadas. Estas paredesestán configuradas a modo de panel laminado. No obstante, también es concebible que estas paredes sean panelespreconformados de yeso, oportunamente protegidos frente a las agresiones climatológicas. En una última etapa, secolocan los dos paneles 18 de techo encajando las segundas acanaladuras 20 en los respectivos primeros nervios 16 ylos resaltes 24 en las respectivas escotaduras 23. Los paneles 18 se unen también por sus bordes anteriores 54 con lassegundas molduras 53. Para mayor seguridad las segundas molduras 53 se atornillan con los paneles 18 y los paneles18 se atornillan contra los primeros nervios 16 a través de las segundas pestañas que se aprecian en la figura 5B. Noobstante, alternativamente se podría optar por una soldadura estructural con masilla de poliéster.

Finalmente, las figuras 10 a 12 muestran otras posibles construcciones 33 modulares realizables según el mismoprincipio aquí explicado. La figura 10 muestra un hangar autoportante, con la peculiaridad de que la construcciónmodular 33 incorpora unos medios de recuperación 57 de aguas pluviales que comprenden un canal

La figura 11 muestra un hangar con el principio de cimentación explicado en las figuras 8A a 8D.

Finalmente, en la figura 12, se puede ver el aprovechamiento del elemento estructural 1 según la invención comoelemento de soporte de señalización viaria.

6

5

10

15

20

25

30

35

40

45

50

55

60

65

ES 2 326 727 A1

REIVINDICACIONES

1. Elemento estructural (1) hueco de resina sintética reforzada para construcción modular ligera, caracterizadoporque comprende un primer tramo (4) a modo de viga y un segundo tramo (5) a modo de pilar dispuesto respectoa dicho primer tramo (4) en un ángulo de por lo menos 90º, presentando dicho elemento estructural (1) un primerextremo libre (6) en voladizo y un segundo extremo libre (7) de apoyo dicho primer y segundo tramos (4, 5) y que seextienden parcialmente en dichos primer y segundo tramos (4, 5).

2. Elemento estructural (1) según la reivindicación 1, caracterizado porque comprende por lo menos unos mediosde anclaje (10) laminares en dicho primer extremo libre (6), dispuestos transversalmente a la dirección longitudinal dedicho primer tramo (4) y sobresaliendo parcialmente de la sección transversal de dicho primer extremo libre (6).

3. Elemento estructural (1) según la reivindicación 1 ó 2, caracterizado porque además comprende unos segundosmedios de refuerzo (11) laminares, empotrados en dicho segundo extremo libre (7) que se extienden parcialmente enaltura en la dirección longitudinal de dicho segundo tramo (5).

4. Elemento estructural (1) según cualquiera de las reivindicaciones 1 a 3, caracterizado porque comprende uncable tensor (12) exterior que se extiende longitudinalmente a lo largo de dichos primer y segundo tramos (4, 5), entredichos primer y segundo extremos libres (6, 7).

5. Elemento estructural (1) según la reivindicación 4, caracterizado porque dicho cable tensor (12) está conectadocon dichos medios de anclaje (10) en un primer punto de conexión (42) y en un segundo punto de conexión (43) conunos refuerzos laminares (44) comprendidos en dicho segundo extremo libre (7).

6. Elemento estructural (1) según cualquiera de las reivindicaciones 1 a 5, caracterizado porque está moldeado apartir de un primer y un segundo semicuerpos (2, 3).

7. Construcción modular, caracterizada porque comprende por lo menos un elemento estructural según cualquierade las reivindicaciones 1 a 6.

8. Construcción modular según la reivindicación 7, caracterizada porque la cara superior (13) de la sección trans-versal de dicho elemento estructural (1) comprende dos primeros nervios (16) que forman una primera acanaladura(17) longitudinal que se extiende por lo menos a lo largo de dicho primer tramo (4) y porque dicha construcciónmodular comprende además un panel (18) con por lo menos un primer borde lateral (19) que presenta una segundaacanaladura (20) longitudinal encajable en uno de dichos primeros nervios (16) de forma solapada a lo largo de untramo de solape (46).

9. Construcción modular según la reivindicación 7 ó 8, caracterizada porque la cara inferior (14) de la seccióntransversal de dicho elemento estructural (1) comprende una tercera acanaladura (21) longitudinal que se extiende porlo menos a lo largo de dicho segundo tramo (5).

10. Construcción modular según cualquiera de las reivindicaciones 7 a 9, caracterizada porque cada una de lascaras laterales (15) de la sección transversal de dicho elemento estructural (1) comprende un tercer nervio (22) queforma una lengüeta que se extiende por lo menos a lo largo de dicho primer tramo (4).

11. Construcción modular según cualquiera de las reivindicaciones 7 a 10, caracterizada porque dichos primerosnervios (16) comprenden una pluralidad de escotaduras (23) y dicha segunda acanaladura (20) de dicho panel (18)comprende una pluralidad de resaltes (24) de posicionamiento insertables en dichas escotaduras (23).

12. Construcción modular según cualquiera de las reivindicaciones 7 a 11, caracterizada porque además dichoelemento estructural (1) comprende una zapata (25), siendo dicha zapata (25) insertable en dicho segundo extremolibre (7) extendiéndose dicha zapata (25) parcialmente en el interior de dicho segundo tramo (5).

13. Construcción modular según la reivindicación 12, caracterizada porque comprende una pluralidad de zapatas(25) unidas entre sí mediante una estructura reticular (26) de unión para formar un suelo autoportante (27).

14. Construcción modular según la reivindicación 12 ó 13, caracterizada porque dicha zapata (25) comprendeuna pluralidad de varillas (28) soportadas en unos pasos (31) previstos en un molde (29) insertable de forma ajustadaen dicho segundo extremo libre (7), sobresaliendo por lo menos una de dichas varillas (28) de la cara inferior de dichomolde (29) para ser empotrada en el suelo, y porque dicho molde (29) comprende una abertura (30) superior de rellenode dicho molde mediante un material aglomerante (58).

15. Método de construcción modular según cualquiera de las reivindicaciones 7 a 14, caracterizado porque com-prende las etapas de:

[a] empotramiento en el suelo de por lo menos una varilla (28) de zapata (25),

7

5

10

15

20

25

30

35

40

45

50

55

60

65

ES 2 326 727 A1

[b] colocación de un molde (29) de zapata (25) sobre dichas varillas (28), estando dichas varillas (28) guiadasen unos pasos (31) previstos en dicho molde (29),

[c] relleno de dicho molde (29) con un material aglomerante (58), y

[d] inserción de forma ajustada de dicho elemento estructural (1) en dicha zapata (25) a través de dicho segundoextremo libre (7).

8

ES 2 326 727 A1

9

ES 2 326 727 A1

10

ES 2 326 727 A1

11

ES 2 326 727 A1

12

ES 2 326 727 A1

13

ES 2 326 727 A1

14

ES 2 326 727 A1

15

ES 2 326 727 A1

16

ES 2 326 727 A1

17

ES 2 326 727 A1

18

ES 2 326 727 A1

19

ES 2 326 727 A1

20

OFICINA ESPAÑOLA DEPATENTES Y MARCAS

ESPAÑA

11© ES 2 326 727

21© Nº de solicitud: 20090095722© Fecha de presentación de la solicitud: 08.04.2009

32© Fecha de prioridad:

INFORME SOBRE EL ESTADO DE LA TÉCNICA

51© Int. Cl.: E04B 1/34 (2006.01)E04B 1/342 (2006.01)

DOCUMENTOS RELEVANTES

Categoría 56© Documentos citados Reivindicacionesafectadas

Categoría de los documentos citadosX: de particular relevanciaY: de particular relevancia combinado con otro/s de la

misma categoríaA: refleja el estado de la técnica

O: referido a divulgación no escritaP: publicado entre la fecha de prioridad y la de presentación

de la solicitudE: documento anterior, pero publicado después de la fecha

de presentación de la solicitud

El presente informe ha sido realizado

�5 para todas las reivindicaciones � para las reivindicaciones nº:

Fecha de realización del informe Examinador Página

01.10.2009 B. Hernández Agustí 1/4

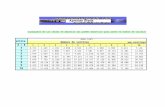

A GB 1332622 A (SUMASPACE LTD) 03.10.1973, todo el documento. 1,4

A WO 8802800 A1 (GOULD DONALD) 21.04.1988, todo el documento. 1,2,4,7

INFORME SOBRE EL ESTADO DE LA TÉCNICA Nº de solicitud: 200900957

Documentación mínima buscada (sistema de clasificación seguido de los símbolos de clasificación)

E04B

Bases de datos electrónicas consultadas durante la búsqueda (nombre de la base de datos y, si es posible, términos debúsqueda utilizados)

INVENES, EPODOC

Informe sobre el Estado de la Técnica (hoja adicional) Página 2/4

OPINIÓN ESCRITA Nº de solicitud: 200900957

Fecha de Realización de la Opinión Escrita: 01.10.2009

Declaración

Novedad (Art. 6.1 LP 11/1986) Reivindicaciones 1-15 SÍReivindicaciones NO

Actividad inventiva Reivindicaciones 1-15 SÍ(Art. 8.1 LP 11/1986) Reivindicaciones NO

Se considera que la solicitud cumple con el requisito de aplicación industrial. Este requisito fue evaluado durante la fase deexamen formal y técnico de la solicitud (Artículo 31.2 Ley 11/1986).

Base de la Opinión:

La presente opinión se ha realizado sobre la base de la solicitud de patente tal y como ha sido publicada.

Informe sobre el Estado de la Técnica (Opinión escrita) Página 3/4

OPINIÓN ESCRITA Nº de solicitud: 200900957

1. Documentos considerados:

A continuación se relacionan los documentos pertenecientes al estado de la técnica tomados en consideración para la reali-zación de esta opinión.

Informe sobre el Estado de la Técnica (Opinión escrita) Página 4/4

Documento Número Publicación o Identificación Fecha PublicaciónD01 GB 1332622 A 03-10-1973

D02 WO 8802800 A1 21-04-1988

D03 GB 782900 A 18-09-1957

D04 CA 782194 A 09-04-1968

2. Declaración motivada según los artículos 29.6 y 29.7 del Reglamento de ejecución de la Ley 11/1986, de 20 de marzo,de patentes sobre la novedad y la actividad inventiva; citas y explicaciones en apoyo de esta declaración

La solicitud de invención reivindica un elemento estructural, una construcción modular realizada con dicho elemento y unmétodo para la realización de esa construcción modular. El elemento estructural, de resina sintetica reforzada, comprendedos tramos, a modo de pilar y de viga en un angulo de por lo menos 90o. Dicho elemento es hueco y se empotra en elsuelo mediante unas varillas y una zapata rellenada de hormigon. En su otro extremo en voladizo se acopla mediante unosmedios de anclaje a otro elemento estructural identico formando un pórtico. La construccion modular utiliza dichos elementosestructurales a distancias convenientes para situar entre ellos un cerramiento de cubierta y de pared. Por último el métodocontempla el empotramiento en el suelo de por lo menos una varilla de zapata, colocacion de un molde de zapata sobredicha(s) varilla(s), relleno de dicho molde con hormigón e inserción de forma ajustada del elemento estructural.

La patente GB1332622 protege un elemento estructural de hormigon aligerado que se compone de cinco secciones huecasunidas entre sí, de forma que el agua de lluvia discurre por el interior hueco y drena a traves del tubo de salida 27. Se afianzaal suelo empotrandolo en este y hormigonando el hueco circundante. Utiliza unos cables tensores entre varios elementos en laparte de la cubierta para soportar paneles de cubierta de hormigón ligero o de plástico.

La patente WO8802800 define unos elementos para una construcción modular de edificios. Dichos elementos son panelesformados por dos tramos, vertical y horizontal unidos en su angulo superior a 90o. Dichos elementos son de plástico moldeadoy apoyan en una solera de hormigón. En sus extremos en voladizo dispone de elementos de unión para la formación depórticos. Dispone igualmente de cables tensores fijados a puntos adyacentes a las partes superiores de los muros.

No se ha encontrado nada semejante en el estado de la técnica.