CURSO BASICO INTERMEDIO 01/01/2014PIC STUDIO. 01/01/2014PIC STUDIO.

01 TeoriaPlasticidad.pdf

-

Upload

agmendez01 -

Category

Documents

-

view

78 -

download

0

Transcript of 01 TeoriaPlasticidad.pdf

1

Procesos especiales de manufactura2da. ParteContenido

• La Forja y el recalcado. – Características del proceso. Clasificación de los distintos procesos de forjado. Equipos

para forjar. Características de las piezas forjadas. Proceso de recalcado y aplicaciones.• El laminado.

– Principios fundamentales. Geometría de la sección de laminado. Reglas del laminado. Laminación en frío y en Caliente. Establecimiento de fases del laminado. Diseño de los grabados. Laminado de forja. Características de las pasadas en laminación longitudinal en caliente. Cajas laminadoras. Elementos auxiliares de trenes de laminación. Métodos de laminación. Diseño de canales. Procesos y secuencias de laminación. Aprovechamiento por relaminación de perfiles usados. Utillajes de forja y laminación. Tratamiento térmico posterior a la forja y laminación. Acabado de productos Laminados y forjados.

• La Extrusión. – Cálculo de tensiones en extrusión. Calculo de barras redondas. Cálculo de pletinas

planas. La extrusión a través de matrices asimétricas. La extrusión a través de orificios múltiples. Líneas de fluencia del metal en la extrusión. Extrusión axial simétrica. Formas especiales de extrusión. Extrusión en frío o inversa.

• El Trefilado. – Valoración elemental de las fuerzas de estirado. Contribución con la deformación

homogénea. Determinación de las cargas de estirado con deformación plana. Determinación de las cargas de estirado a partir de tensiones locales. Determinación de la tensión con deformación plana sin rozamiento. Determinación de la tensión de estirado con deformación plana con rozamiento.

Procesos especiales de manufactura2da. ParteBibliografía

• AMSTEAD, B.; Ostwald, Ph.; Begeman, M.(1994). Procesos de Manufactura Versión S.I. México: Editorial CECSA.

• BLANCO, Oswaldo.(1987) Procesos de Fabricación. Caracas: U.S.B.• Billigmann, J. y Feldmann, H. (1979.) Estampado y Prensado a Máquina. España:

Editorial Reverté. • DEL RÍO, Jesús. (1981) Deformación Plástica de los Materiales. España: Editorial

Gustavo Gili, S.A• DE GARMO, PAUL. (1975) Materiales y Procesos de Fabricación. España:

Editorial Reverté. • DOYLE, Lawrence. (1979) Procesos y Materiales de Manufactura. Madrid,

España: Prentice-Hall Hispanoaméricana, S.A. • GERLING, Heindrich. (1979) Moldeo y Conformación. España: Editorial Reverté.• HOFF, Hubert; DAHL, Teodor. (1965). Laminación. Madrid: Editorial Dossat.• LANGE, Kurt (Ed.) (1985). Handbook of Metal Forming. USA. McGraw-Hill.• LUCCHESI, Doménico. (1973) Técnica de la Forja, Embutición, Corte y

Soldadura. Barcelona. España: Labor.• ROSSI, Mario.(1979) Estampado en Frío de la Chapa. Madrid. España: Editorial

Dossat, S.A.• ROWE, Geoffrey. (1965). An Introduction to the Principles of Metalworking.

London. Edward Arnold Ltd.• TSELIKOV, A.I. (1970) Trenes de Laminación. España: Ediciones Urmo.

2

Procesos especiales de manufactura2da. ParteEvaluación

• 1er parcial – Temas 1 y 2

• 2do parcial– Temas 3 y 4

• Trabajo de aplicación

Selección del equipamiento

Comportamiento plástico de los

metales

Proyección del equipamiento

Planificar tareas de

transformación del material

Obtener máximo beneficio del

proceso

Impartir propiedades deseadas al

producto

Analizar causas de defectos en los productos

Teoría del conformado- Objetivos -

3

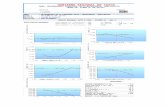

Clasificación de los métodos usados en conformado según el estándar alemán DIN 8582.

Conformado a compresión

Conformado con tracción y compresión

combinada Conformado a tracción Conformado a corte o

cizalla

Zona elástica

Zona plástica

Esfuerzos y deformaciones en los materiales

4

Esfuerzos y deformaciones en los materiales

Tensión real:

Deformación natural:

Modelos plasticidad:

Tensión normal:

Deformación lineal:

Modelo lineal:

Estricción:

AoP

0

0

llle

eE .

100% xAo

AfARa

iAP

lo

ll

dll

dldl

l o

ln

uniforme ndeformació-tensión frío en trabajados materiales

recocidos materiales

BYYB

m

m

σ

ε

σ

ε

σ

ε

σ

ε

mB mBY

Y

BY __YY

Modelos simplificados de las curvas de esfuerzos y deformaciones

Y

5

α

σ1

σ1

σ τα

A

A

A1

A1 2στ

12.τ

sen2.452.τσ

2.sen2ασ.cosαcosα.στ

cosαA

A1 que siendo

A.A1.cosασσ y

A.A1.senαστ

.A1σFA

F.cosασ y A

F.senατ

ular perpendices F.cosα y planoal o paralelF.senα

1omin

11

11

1

11 AF

Esfuerzo normal

Kf 2min

Kf: resistencia a la conformación – tensión normal ideal que produce deformación permanente

F

F

Relación ideal del esfuerzo para la deformación

Simplificación de las tensiones combinadas y la fluencia del material.

La fluencia de cualquier elemento ocurre cuando se alcanza la combinación de esfuerzos apropiada.

6

Criterios de fluencia

1931 - Criterio de fluencia de Richard Edlervon Mises (1883-1953)

–Establece que la deformación plástica comienza cuando la energía de deformación debida a los esfuerzos (energía de distorsión) alcanza un valor determinado.

1865 - Criterio de fluencia de Henri Tresca(1814–1885)

– Fácil de usar por su simplicidad. – Explica que la fluencia del

material se produce cuando la tensión máxima cortante máxima alcanza un valor crítico.

Teoría de plasticidad

Teoría de plasticidad elemental Teoría de plasticidad técnica

Mod

elo

de la

ple

tina

Mod

elo

del d

isco

Mod

elo

de la

bar

ra

A partir de simplificaciones A partir de la teoríaSoluciones continuas

Solu

ción

exa

cta

Teor

ía d

e la

s lín

eas

de

desli

zam

ient

o

Solu

cion

es d

e lím

ite

supe

rior e

infe

rior

Mét

odo

de

Visi

opla

stic

idad

Mét

odo

de e

quili

brio

o S

LAB

Mét

odo

de E

lem

ento

s Fi

nito

s (M

EF)

Soluciones aproximadas

7

Métodos de solución para la teoría de plasticidad

Algunos supuestos generales:• Procesos de deformación simétricos• El peso del material e inercia son despreciados• Coeficientes de fricción constantes entre pieza y

herramientas• El esfuerzo de fluencia está determinado como función

de las deformaciones• Materiales isotrópicos y homogéneos

Modelo de la pletina

Modelo del disco

Modelo de la barra

Teoría de plasticidad elemental

8

Teoría de las líneas de deslizamiento

Teoría de plasticidad técnica

Esfuerzos homogéneos

Método de equilibrio o SLAB

Extrusión

LaminadoDeformación no

homogénea

Establece la dirección a lo largo de la cual son máximos los esfuerzos de corte, esas son las direcciones donde ocurren las deformaciones.

Método de Visioplasticidad

Los patrones de flujo se establecen experimentalmente o por técnicas computacionales para determinar los esfuerzos, deformaciones y relaciones de deformación.

Método de Elementos Finitos (MEF)

Teoría de plasticidad técnica