- Flotacion de Minerales

description

Transcript of - Flotacion de Minerales

PROYECTO FONDEF DE INVESTIGACIÓN Y DESARROLLO

INFORME FINAL COPIA Nº <Nº de la Copia>

TITULO DEL PROYECTO: "Influencia de Gases Oxidantes en la Flotación de Minerales y en el Agua de Proceso "

CÓDIGO DEL PROYECTO: D02i1101 FECHA DE EMISION : 31 / 07 /2009 FIRMA DEL (DE LA) DIRECTOR(A) DEL PROYECTO:

TABLA DE CONTENIDOS

I. ACTA DE TÉRMINO DEL PROYECTO. 1.1. IDENTIFICACIÓN DEL PROYECTO. 1.2. EJECUCION DEL PROYECTO. 1.3. PLAN DE CONTINUIDAD. 1.4. TABLA DE CONFORMIDAD. __________________________________________________

II. INFORME EJECUTIVO. 2.1. RESUMEN EJECUTIVO (CASTELLANO E INGLÉS). 2.2. CUADRO DE SÍNTESIS DE RESULTADOS Y DE OBJETIVOS. 2.3. INFORME FINANCIERO A LA FECHA DE TÉRMINO. 2.4. EVALUACIÓN DE LA EJECUCIÓN DEL PROYECTO. 2.5. PROPUESTA DE CONTINUIDAD DE CADA INSTITUCIÓN BENEFICIARIA.

III. INFORME DE GESTIÓN. 3.1. OBJETIVOS DEL PROYECTO. 3.2. RESULTADOS DEL PROYECTO. 3.3. GESTIÓN DEL PROYECTO.

IV. INFORME CIENTÍFICO TECNOLÓGICO Y ECONÓMICO SOCIAL. 4.1. INVESTIGACIÓN Y DESARROLLO REALIZADOS POR EL PROYECTO. 4.2. NEGOCIOS TECNOLOGICOS Y PRODUCTIVOS. 4.3. IMPACTOS PRODUCIDOS Y ESPERADOS.

V. ANEXOS. ANEXO 1. EVALUACIÓN ECONÓMICA SOCIAL Y PRIVADA. ANEXO 2. PLAN DE MANTENCIÓN DE LA INFRAESTRUCTURA HABILITADA,

BIENES, EQUIPOS Y OTROS ELEMENTOS ADQUIRIDOS. ANEXO 3. SOLICITUDES Y REGISTROS DE PROTECCION DE PROPIEDAD

INTELECTUAL. ANEXO 4. PUBLICACIONES. ANEXO 5. DOCUMENTOS DE CONFORMIDAD DE lAS EMPRESAS (O DE OTRA

ENTIDAD SOCIA).

I. ACTA DE TÉRMINO DEL PROYECTO 1

1.1. IDENTIFICACIÓN DEL PROYECTO TITULO DEL PROYECTO

ʺINFLUENCIA DE GASES OXIDANTES EN LA FLOTACIÓN DE MINERALES Y EN EL AGUA DE PROCESOʺ

CÓDIGO FONDEF D02i1101

DIRECTOR(A) DEL PROYECTO

Dr. Gerardo A. Cifuentes Molina

INSTITUCIÓN(ES) BENEFICIARIA(S)

Universidad de Santiago de Chile

EMPRESAS Y OTRAS ENTIDADES SOCIAS

Air Liquide S.A.

1.2. EJECUCIÓN DEL PROYECTO 2 FECHA DE TOMA DE RAZON POR LA CONTRALORÍA GENERAL DE LA REPÚBLICA

30/04/2003

PLAZO CONTRACTUAL (indicado en el convenio, en meses)

24 meses

FECHA EFECTIVA DE INICIO 01/06/2003FECHA EFECTIVA DE TÉRMINO. 31/07/2009DURACIÓN EFECTIVA (desde la fecha efectiva de inicio hasta la fecha efectiva de término, en meses)

74 meses

1 Se solicita al(a la) Director(a) del Proyecto que responda esta sección con información oficial del proyecto. Esta acta debe ser firmada en el punto 1.3 por los representantes legales de las instituciones beneficiarias de FONDEF y en el punto 1.4 por los representantes de las instituciones, empresas y de las otras entidades socias del proyecto. 2 Cualquier diferencia entre la duración contractual y la duración efectiva se explica por las prórrogas autorizadas.

1.3. PTAN DE CONTINUIDAD.

Las Wtuciones se comprometen = a;. La mantencih y ronsolidacih de las iíneas de inmtigaci6n asociadas al proyectoI

por un plazo no inferior a 3 &OS.

El uso de la infraestructura y equipamiento asociado al proyecto en e1 apoyo a proyectos de I&D o servidos CgtT con alto impacto econdmico social. La valorizacidn, comercialización y transferencia de los resultados del proyecto que se requiera para maximizar los impactos. La protección de los muitados asi como el beneficio en términos razonablemente onerosos para ia institud6n a partir de las rentas que de ellos se obtengan.

LAS INSTITUCIONES BENEFICIARIAS DECLARAN ESTAR EN CONOCIMIENTO Y DE ACUERDO CON EL CONTENIDO TOTAL DE ESTE INFORME Y QUE LOS DATOS REGISTRADOS EN ESTA DECLARACI~N CORRESPONDEN A UN RESUMEN DE LOS DETALLADOS EN k ~ .

=%l

4

1.4. TABLA DE CONFORMIDAD 3

Nº Nombre Institución,

Empresa u Otra Entidad Socia

Nombre Representante Legal

¿Se adjunta Documento de Conformidad en Anexos? 4

1 Air Liquide S.A. Pedro Adell S. Si

2

3

4

5

6

7

8

9

10

3 Sólo se debe incorporar a las instituciones, empresas u otras contrapartes que efectivamente hayan realizado aportes al proyecto, sean estos incrementales o no. 4 Los (las) Representantes Legales de cada institución, empresa u otra entidad socia del proyecto declaran estar en conocimiento y de acuerdo con el contenido total de este informe.

5

II. INFORME EJECUTIVO

2.1. RESUMEN EJECUTIVO 5

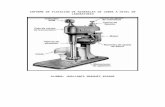

Versión en castellano. Este proyecto consistió en analizar, entender y desarrollar mecanismos de flotación selectiva para la mayor cantidad de especies sulfuradas, utilizando ozono y mezclas con oxígeno y aire, tanto en el acondicionamiento como en la flotación propiamente tal. El desarrollo del proyecto constó de etapas de estudio a nivel básico (del tipo electroquímico), experiencias de laboratorio de flotación batch en celdas Denver, hasta llegar a etapas de pilotaje de flotación (planta piloto de 5 ton/día) pilotaje este realizado en la Planta Chileno‐Rumana ubicada en Chancón cercano a la ciudad de Rancagua. En todas esas experiencias se estudió el efecto de la inyección de gases en el medio en estudio. Por otro lado, en el pilotaje mismo se estudiaron también las variables operacionales involucradas en el proceso, se desarrolló además modelos matemáticos tipo sensores virtuales. En el estudio se logró identificar zonas de potencial‐pH específicas para cada una de las etapas de Recuperación y Concentración respectivamente. En paralelo se realizaron experiencias de flotación con agua industrial de recirculación de la flotación tratada con ozono, lográndose una diferenciación clara en los resultados de recuperación y ley del concentrado final obtenido. Se consolidó además el área de análisis de sistemas particulados en el Laboratorio de Electrometalurgia y Corrosión del Depto. de Ingeniería Metalúrgica de la USACH. Ya que dicho laboratorio posee equipamiento para la caracterización avanzada de sistemas de partículas, a saber: Análisis de tamaño de partículas (0,3 a 300 micrones) por metodología Laser en ambientes húmedos como secos, cuantificación del potencial zeta de sistemas particulados, caracterización y modelación de sedimentación de sistema de pulpa mineral, determinación de la concentración en sistemas líquidos de sólidos en suspensión, entre otros. Se pretende seguir con el ofrecimiento de estudios de sistemas particulados en procesos minero‐metalúrgicos, así como en procesos similares.

5 A partir del proyecto ejecutado, en no más de una página describa lo realizado, destacando los resultados y sus impactos. Este resumen debe ser diferente al resumen ejecutivo incluido en el proyecto reformulado. (ATENCIÓN: ESTE RESUMEN EJECUTIVO SERÁ PÚBLICO).

6

Versión en inglés. This project consisted of to analyze, understand and develop mechanisms for selective flotation for the sulphur species present using ozone and oxygen and air mixtures, in the conditioning and the flotation step. The stages of the project consisted of a baseline study (in electrochemical), experiences in laboratory batch flotation cell Denver, to pilot flotation stages (pilot plant of 5 tons/day) localized in the Chilean‐Romanian plant located in Chancón near the city of Rancagua. In all these experiments we studied the effect of gases injection in the flotation process. On the other hand, in the same pilot plant were also studied variables involved in the process, developed mathematical models type virtual sensors. The study identified areas of potential‐pH for each stage of recovery and concentration respectively. Parallel experiments were performed with industrial recirculation water treated with ozone, achieving a clear distinction in the outcomes of recovery and final copper low concentrate obtained. It also consolidated the analysis area at the Laboratory of Electrometallurgy and Corrosion at Metallurgical Engineering Department of USACH. Since the laboratory has equipment for the characterization of advanced particle systems, namely: Analysis of particle size (0.3 to 300 microns) by Laser methodology in wet and dry media, quantifying the zeta potential of particle systems, characterization and modelling of mineral sedimentation pulp system, characterization of solids suspended in fluid systems, etc. It is intended to continue the studies offer on particular system in mining‐metallurgical processes, as well as similar processes.

7

2.2. CUADRO DE SÍNTESIS DE RESULTADOS Y DE OBJETIVOS 6

Objetivos del proyecto Objetivo(s) general(es)

Estudiar el efecto de gases oxidantes en la flotación selectiva de minerales y en el agua de proceso de flotación y su impacto en la flotación de minerales.

Objetivos específicos

1 Efecto del ozono en el agua de proceso y pulpa en flotación de minerales.

2 Efecto de gases oxidantes en procesos metalúrgicos alternativos.

3 Implementación de servicios de laboratorio y proyectos asociados.

4 Desarrollo de nuevas tecnologías y conocimiento en el área de la flotación de minerales y uso de sistemas oxidantes.

Resultados de Producción Objetivos asociados 7

Nombre Ozonización de pulpa de minerales sulfurados en flotación de minerales.

1 Descripción Ozonización de pulpas de minerales sulfurados a fin de mejorar la recuperación y selectividad del proceso de flotación.

Descripción de logro

Aumento de recuperación y selectividad en el proceso de flotación de minerales.

6 Los resultados deben corresponder a todos aquellos resultados comprometidos y vigentes en el sistema de Seguimiento y Control (S+C) de proyectos FONDEF. 7 Indique el numeral identificador del(de los) objetivo(s) relacionado(s).

8

Resultados de Producción Objetivos asociados 8

Nombre Ozonización de agua de proceso de flotación de minerales

1 Descripción Ozonización de aguas industriales con el fin de controlar la carga

residual de orgánicos a flotación. Descripción de logro

Disminución de la carga residual de orgánicos. En etapa de redacción de patente

Resultados de Producción Objetivos asociados 9

Nombre Implementación del Laboratorio de Electrometalurgia y Corrosión.

3 Descripción Nuevos equipos y servicios de Laboratorio

Descripción de logro

Los nuevos equipos han permitido la prestación de nuevos servicios de laboratorio y además la realización de nuevos proyectos de asistencia técnica y desarrollo, específicamente en el área de sistemas particulados y oxidación avanzada.

Resultados de Protección Objetivos asociados

Nombre Método para disminuir el contenido de antimonio soluble desde electrólitos

2 y 4 Resultados de producción asociados

Aplicación de gases oxidantes en aguas de proceso.

Descripción de logro

Método de precipitación de Sb con adición de PbO2 activado previamente con agente oxidante.

Resultados de Transferencia y Negocios Objetivos asociados

Nombre Implementación del uso de gases oxidantes en la flotación de minerales.

4 Resultados de producción asociados

Vistas técnicas para la exposición de resultados del uso de gases oxidantes.

Descripción de logro Reuniones y contactos para evaluación de tecnología propuesta.

8 Indique el numeral identificador del(de los) objetivo(s) relacionado(s). 9 Indique el numeral identificador del(de los) objetivo(s) relacionado(s).

9

Resultados de Producción Científica

Categoría Cantidad LogradaEvento 3

Publicación 1

Tesis o Proyecto de título 11

Cooperación Internacional recibida o entregada 1

Nuevo Proyecto Generado 2

Resultados de Formación de Capacidades Categoría Cantidad Lograda

Capacidades profesionales desarrolladas o fortalecidas 11

Capacidades de formación de redes o de equipos de trabajo 1

Capacidades materiales o de infraestructura 1

10

2.3. INFORME FINANCIERO A LA FECHA DE TÉRMINO 10

Montos

Comprometidos por Convenio (1)

Montos Efectivamente Aportados (2)

Gastos Totales del Proyecto (3) % (5)

FONDEF 220.000.000 211.104.331 211.104.331 47%

Institución(es) Beneficiaria(s)

1. Universidad de Santiago de Chile: 107.240.000

1. Universidad de Santiago de Chile: 109.386.668

1. Universidad de Santiago de Chile: 109.386.668

24%.

Empresas y otras entidades socias

1. Air Liquide S. A.: 128.798.000

1. Air Liquide S. A.: 128.798.000

1. Air Liquide S.A.: 128.798.000

29%

Totales $ 456.038.000 $ 449.288.999 $ 449.288.999 100%

Monto Reintegrado a FONDEF (6) ( 4.713.317 )

Costo Final del Proyecto (4) $ 449.288.999

10 1) Montos Comprometidos por Convenio: Son los montos señalados como aportes comprometidos en el convenio firmado entre CONICYT y la(s) institución(es) beneficiaria(s). 2) Montos Efectivamente Aportados: Es la suma de las remesas de fondos o aportes realizados al proyecto por FONDEF, por la(s) institución(es) beneficiaria(s) y por las empresas y otras entidades socias al proyecto. 3) Gastos Totales del Proyecto: Es la suma de los gastos informados por el proyecto y aprobados por FONDEF. 4) Costo Final del Proyecto: Es la suma de las remesas de fondos y aportes realizados al proyecto, menos el monto reintegrado a FONDEF. 5) %: Porcentaje de participación en el Gasto Total del Proyecto, por fuente de financiamiento. 6) Monto Reintegrado a FONDEF: Fondos girados por FONDEF a la(s) institución(es) beneficiaria(s), que no fueron utilizados en el proyecto, por lo cual fueron devueltos a CONICYT. Es la diferencia entre el monto efectivamente aportado por FONDEF y los gastos aprobados financiados por FONDEF.

11

2.4. EVALUACIÓN DE LA EJECUCIÓN DEL PROYECTO 11

2.4.1. El Representante Institucional de cada Institución Beneficiaria El desarrollo de este proyecto, sumado a la experiencia acumulada por el grupo de investigación en proyectos de investigación anteriores, así como la capacidad de prestación de servicios desarrollada en base al conocimiento adquirido, ha permitido posicionar a la Universidad de Santiago en posiciones privilegiadas en investigación aplicada en procesamiento de minerales. Así también, el equipo de trabajo y la infraestructura lograda por la realización del proyecto, permite proyectar que el conocimiento adquirido sea proyectado, tanto a ingenieros en formación (cursos de pregrado), investigadores en formación (cursos de posgrado) como al personal de empresas asociadas a la investigación. La presentación y adjudicación de la patente nacional N°519‐05 “Método para disminuir el contenido de antimonio soluble desde electrólitos” refleja la importancia de la investigación propuesta y los resultados alcanzados. Lo anterior implica, para la institución, un capital humano y de conocimientos que debe mantener su vigencia y productividad, que será respaldado en el desarrollo de nuevas iniciativas de investigación aplicada y proyección de estos hacia las empresas.

2.4.2. El Director(a) del proyecto Los resultados del proyecto han permitido el desarrollo de conocimiento y tecnología nacional en lo que a uso de gases oxidantes y de oxidación avanzada se refiere junto con el desarrollo de la caracterización de sistemas particulados en diversos procesos y con ello el aumento en la oferta de servicios a las empresas. Los resultados de este proyecto han dado lugar a una patente de invención ya otorgada por DPI, a más de 10 trabajos de titulación con la respetiva formación de recursos humanos, presentaciones en Eventos Internacionales y en una publicación en revista de divulgación científica, entre otros. De esta manera se han cumplido los objetivos del proyecto, y se espera aun seguir consolidando diversos negocios asociados a estos resultados en función de una estrategia de divulgación y transferencia de resultados en conjunto con a empresa asociada la cual también se vio potenciada con este proyecto.

11 Realice un resumen del punto 3.3.5, análisis realizado después de terminar la ejecución del proyecto, el cual tiene como objetivo revisar los resultados, considerando aciertos y dificultades ocurridos durante el proyecto. Para este caso se solicita un análisis por las siguientes personas.

12

Claramente además de muchos aciertos, también existieron muchas dificultades sobre todo para la parte final del proyecto y la entrega del informe final. Y esto se vio reflejado en el excesivo desfase en la entrega del informe final.

13

2.5. PROPUESTA DE CONTINUIDAD DE CADA INSTITUCIÓN BENEFICIARIA

Los principales resultados del proyecto son:

‐ Mejoramiento de la Recuperación y Selectividad del proceso de Flotación de Minerales sulfurados de cobre.

‐ Reducción del nivel de orgánicos en las agua de proceso del proceso de flotación. ‐ Uso e Implementación de gases oxidantes en metalurgia extractiva. ‐ Implementación del Laboratorio de Electrometalurgia y Corrosión.

Estos resultados permiten prever fuertes impactos en:

‐ Uso de gases oxidantes en diferentes áreas de la metalurgia extractiva. ‐ Apertura de proyectos acerca de nuevos usos de la oxidación avanzada en el tratamiento de

efluentes de proceso. ‐ Patentamiento de resultados y procesos. ‐ Comercialización de procesos patentados ‐ Apertura de servicios y/o proyectos de asistencia técnica y desarrollo.

Al respecto, ya se están haciendo gestiones y reuniones de presentación de resultados y de técnicas de aplicación de gases oxidantes en diferentes empresas del área minera, así como de servicios. Ya se ha logrado el interés de una empresa minera la cual se ha materializado en un proyecto de asistencia técnica y a través del Laboratorio de Electrometalurgia y Corrosión, una patente ya ha sido obtenido y algunas están en etapa de redacción; y con los equipos y know out adquiridos se ha logrado la realización de numerosos servicios de laboratorio y trabajos de titulación en temas afines. Además, desde marzo de este año se han establecido nexos con la Dra. Andrea Moura de la Universidad Federal Río Grande Do Soul‐Brasil, para la cooperación y realización de proyectos conjuntos en lo que se refiere al uso de gases oxidantes y potenciar la técnica de oxidación avanzada. Al respecto, la Dra. Moura visitó nuestra casa de estudios y dictó charlas acerca de oxidación avanzada para académicos y alumnos de pre y post grado del Departamento de Ingeniería Metalúrgica. De esta manera, la Institución pretende consolidar y mantener la línea de investigación desarrollada en este proyecto y promover el uso en diferentes entidades industriales en donde el uso de gases oxidantes en el tratamiento de efluentes les pueda ser necesario e importante.

14

III. INFORME DE GESTIÓN 3.1. OBJETIVOS DEL PROYECTO 12

3.1.1 Objetivo(s) General(es) Objetivo General (Indicado en el proyecto reformulado) Estudiar el efecto de gases oxidantes en la flotación selectiva de minerales y estudiar el efecto de gases oxidantes en el agua de proceso de flotación y su impacto en la flotación de minerales. De acuerdo a los resultados del proyecto estos objetivos se cumplieron a cabalidad destacando importantes resultados y mejoras al ingresar gases oxidantes ya sea en la pulpa de minerales sulfurados así como en las aguas de proceso del proceso de flotación de minerales.

3.1.2 Objetivos Específicos Objetivo Específico N°1: Caracterización fisicoquímica del sistema líquido‐mineral utilizando gases oxidantes. Este objetivo se logró en función de diversos análisis y técnicas que formaron parte de pruebas experimentales y trabajos de titulación.

Objetivo Específico N°2: Recopilar información de planta y análisis estadístico referente a parámetros operacionales, calidades de agua de proceso y respuestas metalúrgicas de plantas concentradoras. Este objetivo se logró en función de análisis estadístico y benchmarking logrado. Sirviendo esto de base para la visualización industrial, estado del arte de la problemática y punto de inicio para algunos trabajos de titulación.

12 Señale los objetivos generales y específicos programados. Informe los LOGRADOS, los NO LOGRADOS, así como los NUEVOS objetivos incorporados durante el desarrollo del proyecto. Señálelos como tales. (Deben estar debidamente visados por el respectivo comité de área de FONDEF).

15

Objetivo Específico N°3: Caracterizar físicoquímicamente las aguas de proceso de diferentes plantas concentradoras del país, determinando especies iónicas en solución, DQO y especies orgánicas presentes.

Este objetivo se logró en función de la determinación y aplicación de gases oxidantes en la degradación de elementos nocivos en aguas de proceso, profundizando de esta manera en la técnica de oxidación avanzada. Objetivo Específico N°4: Correlacionar matemáticamente la caracterización físicoquímica de las aguas de proceso (representada(s) por alguna(s) especie(s) en solución) con respuestas metalúrgicas medidas en planta (consumo de reactivos, recuperación, ley, etc) Se pudieron encontrar relaciones empíricas de la influencia de determinadas especies en respuestas metalúrgicas del proceso de flotación.

Objetivo Específico N°5: Caracterizar el comportamiento electroquímico de minerales en diversas aguas de proceso, para diferentes mezclas de gases oxidantes

A través de técnicas electroquímicas se logró el cumplimiento de este objetivo cuyos resultados se presentaron en evento internacional y fueron parte importante de un trabajo de titulación. .

Objetivo Específico N°6: Confección de programa computacional que realice balance por los multiplicadores de lagrange de cinéticas de flotación, realice gráficas, calcule tiempo óptimo y calcule otros parámetros metalúrgicos. Este objetivo se logró cabalmente obteniendo programa computacional en visual basic que realiza balances de masa utilizando los multiplicadores de lagrange y entrega las respuestas adecuadas según objetivo planteado.

16

Objetivo Específico N°7: Confección de programa computacional para simular mediante la técnica de los splits factors circuitos de flotación. Este objetivo se logró cabalmente obteniendo programa computacional en visual basic que simula circuitos de flotación utilizando la técnica de los Split factors. Objetivo Específico N°8: Estudiar a nivel laboratorio la inyección de gases oxidantes en la flotación de minerales y en el agua de proceso. Este objetivo se logró con cabalmente obteniéndose resultados que reflejan la existencia de zonas de potencial‐pH en donde se mejoran la recuperación y selectividad de los procesos. Objetivo Específico N°9: Correlacionar matemáticamente la inyección de gases con las respuestas metalúrgicas de la flotación de minerales y desarrollar teóricamente un sensor virtual para controlar la selectividad del proceso de flotación. Se logró desarrollar un sensor virtual para determinar y controlar las respuestas metalúrgicas de interés. Objetivo Específico N°10: Consolidar una nueva línea de investigación en el Depto. de Ingeniería Metalúrgica de la Universidad de Santiago de Chile, que consiste en la aplicación de gases oxidantes en diversos procesos metalúrgicos. Mediante los equipos adquiridos, las experiencias realizadas y el know out adquirido se ha podido consolidar una nueva línea de investigación con extrapolación a diversas áreas afines.

17

Objetivo Específico N°11: Promover la formación de estudiantes de Postgrado y la titulación de profesionales de pregrado, mediante su incorporación al grupo de trabajo a través del desarrollo de tesis. Este objetivo se logró cabalmente y al término del proyecto se realizaron 11 trabajos de titulación para formación de profesionales de pregrado y actualmente se encuentra en desarrollo una tesis doctoral en oxidación avanzada.

Objetivo Específico N°12: Promover la Transferencia Científica‐Tecnológica entre Universidad y Empresa mediante reuniones técnicas y visitas a terreno entre ambos estamentos. Este objetivo solo se ha logrado parcialmente, pudiéndose mejorar gradualmente. Pese a ello se han realizado diversas reuniones y visitas, y se ha realizado un proyecto de asistencia técnica a minera escondida.

18

3.2. RESULTADOS DEL PROYECTO

3.2.1. Resultados de Producción Nombre Ozonización de pulpa de minerales sulfurados en flotación de minerales Categoría Proceso Descripción La inyección de ozono permitirá actuar sobre las propiedades

fisicoquímicas de la pulpa mineral, mejorando los parámetros operacionales debido a que este proceso es de fuerte naturaleza electroquímica y el ozono es un gas oxidante.

Calidad Mejorado Descripción del logro (refiérase a los atributos)

Con la inyección de ozono a la pulpa mineral se logró la detección de zonas de potencial‐pH lo cual permitirá controlar estos parámetros y así mejorar la recuperación y selectividad del proceso.

Nombre Ozonización de aguas de proceso de flotación de minerales Categoría Proceso Descripción La inyección de ozono a las aguas de proceso podrá neutralizar los

contenidos de reactivos orgánicos residuales permitiendo controlar la carga residual de estos.

Calidad Mejorado Descripción del logro (refiérase a los atributos)

Co la inyección de ozono a las aguas residuales del proceso de flotación se logró la oxidación y con ello la transformación de los orgánicos residuales del proceso de flotación lo que permite una mejora en el proceso. Este proceso se encuentra en etapa de redacción de patente.

Nombre Implementación del Laboratorio de Electrometalurgia y Corrosión Categoría Servicio Descripción Adquisición de equipamiento especializado. Calidad Nuevo Descripción del logro (refiérase a los atributos)

La adquisición de equipamiento especializado ha permitido el apoyo a las labores de investigación en temas referentes al proyecto, y a la prestación de diversos servicios antes no existentes y también al desarrollo proyectos de asistencia técnica.

19

3.2.2. Resultados de Protección Categoría Patente Nombre “Método para disminuir el contenido de antimonio soluble desde

electrólitos” Descripción Se inyectarán gases oxidantes al electrolito de cobre para producir la

activación de PbO2 y con ello la disminución del antimonio soluble en electrolitos de cobre provenientes de refinería electrolítica.

Resultado de Producción asociado

Aplicación de gases oxidantes en aguas de proceso.

Nivel de desarrollo Obtenido Ámbito Nacional Descripción del logro Se logró establecer un proceso que permite el control del antimonio en

electrolitos de cobre provenientes de refinería electrolítica, el cual consiste principalmente en la activación con gas oxidante el cual se inyecta en el electrolito.

Método de precipitación de Sb con adición de PbO2 activado previamente con agente oxidante. 3.2.3. Resultados de Transferencia y Negocios Categoría Ventas Nombre Implementación del uso de gases oxidantes en la flotación de minerales Descripción Uso de ozono en la neutralización de NaSH en el proceso de flotación de

molibdenita. Resultado de Producción asociado

Ozonización de pulpa de minerales sulfurados en flotación de minerales

Nivel de desarrollo Contratado Ámbito Nacional Descripción del logro Se logró realizar proyecto de asistencia técnica con Minera Escondida S. A.,

en donde se inyectaron diversos gases oxidantes a pulpas minerales de flotación de molibdenita con objeto de neutralizar el NaSH contenido. Los resultados fueron my exitosos destacando el ozono como un fuerte oxidante del NaSH.

20

3.2.4. Resultados de Producción Científica Categoría Cantidad Comprometida Cantidad Lograda

Eventos nacionales

Eventos internacionales ‐ 3

Publicación: artículo científico en revista nacional

‐ 1

Publicación: artículo científico en revista internacional de corriente principal

Publicación: libro o capítulo de libro

Tesis o Proyecto de título (Magíster)

Tesis o Proyecto de título (Doctorado)

Cooperación Internacional recibida o entregada

‐ 1

Nuevo Proyecto Generado ‐ 2

3.2.5. Resultados de Formación de Capacidades Categoría Cantidad Comprometida Cantidad Lograda

Capacidades profesionales desarrolladas o fortalecidas

‐ 11

Capacidades de formación de redes o de equipos de trabajo

‐ 1

Capacidades materiales o de infraestructura

‐ 1

21

3.3. GESTIÓN DEL PROYECTO

3.3.1. Plazos efectivamente utilizados vs. plazos considerados inicialmente El proyecto inicialmente tenía una duración de 24 meses. En cuanto a la ejecución del proyecto este se retrasó alrededor de 12 meses debido principalmente a la implementación y puesta en marcha de una planta piloto ubicada en Chancón – VI Región. También existieron problemas en la operación y control de la planta. Estos resultados eran de suma importancia para la obtención de resultados prácticos que permitieran corroborar los estudios de laboratorio y los datos suficientes para la elaboración de software y sensor virtual y la validación de estos.

3.3.2. Gasto ejecutado vs. presupuesto inicial El monto gastado en la ejecución del proyecto fueron $449.288.999 y el monto inicial fue de 456.038.000. Las diferencias radican en que la entidad beneficiaria aportó alrededor de $2.000.000 más y se devolvieron a FONDEF $ 4.713.317 debido a la no realización del Seminario de término del proyecto.

3.3.3. Participación de las Instituciones y Empresas (u otras entidades socias) La Universidad de Santiago de Chile fue la institución beneficiaria y principal. Bajo este aspecto aportó los recursos económicos comprometidos al proyecto, la infraestructura necesaria y los recursos humanos para la obtención de los resultados obtenidos. Además presó la colaboración, apoyo y asesoría necesaria para los trámites de patentamiento. Se ha contado también con el apoyo en el establecimiento de redes y vinculación con expertos extranjeros, y el apoyo en la asistencia a eventos tanto para la exposición de resultados como para el aprendizaje en temas afines al proyecto. La empresa Air LIQUIDE S. A., fue la entidad socia en este proyecto. Aportó los recursos económicos comprometidos así como la experiencia en el uso de gases industriales y, estuvo dispuesta a apoyar toda iniciativa que se desprendió del proyecto en cuanto a reuniones de negocios, aporte de know out e instrumentación ad‐hoc a la implementación de sistemas de inyección de gases.

La Institución principal creó en sus dependencias una nueva línea de investigación en temas relacionados al uso de gases oxidantes y la utilización de la técnica de oxidación avanzada. A través de los resultados del proyecto se creó una patente de invención y están otras en etapa de redacción con lo cual se ha fortalecido su capacidad de gestión tecnológica; y por medio de la infraestructura adquirida se ha logrado el interés de diversas empresas en la contratación de servicios tecnológicos,

22

ensayos y análisis, que no se realizaban antes de este proyecto. La empresa asociada ha fortalecido el vínculo con la Universidad para desarrollar tecnología y buscar nuevos usos de gases industriales en la minería y el tratamiento de efluentes. Además ha adquirido la experiencia y conocimiento en el uso de gases oxidante que le han permitido beneficiarse en lo que respecta a la incorporación de nuevas líneas de negocios antes no desarrolladas.

23

3.3.4. Organización y equipo de trabajo

a) Organigrama funcional del proyecto

GERARDO CIFUENTES DIRECTOR

JAIME SIMPSON DIRECTOR ALTERNO

SECRETARIA

RODRIGO MOLINAS INVESTIGADOR 1

CRISTIAN VARGAS INVESTIGADOR 2

PERSONAL DE APOYO

PEDRO ADELL ASESOR

SUBCONTRATOS

b) Descripción del rol individual en el equipo de trabajo 13 Nº Nombre Institución o

Empresa (o entidad socia)

Capacidad/Competencia Función desempeñada

1 Gerardo Cifuentes Molina USACH

Ingeniero Civil Metalúrgico, Dr.

Ingeniero en Metalurgia, experto en

electroquímica aplicada.

Director General del proyecto, dirigir y

coordinar la adquisición de

equipos, contratar personal

supervisar y controlar el grado de avance del

proyecto en todas sus áreas.

13 Debe incluirse al personal de las empresas y de otras entidades socias

24

Preparar informes de avance y/o

publicaciones que se deriven del proyecto.

2 Pedro Adell S. Air Liquide S. A.

Ingeniero Civil Metalúrgico, Gerente Comercial de Air Liquide S. A.

Asesorar al grupo de investigación respecto de:

tecnología de gases, posibles horizontes

de negocios.

3 Jaime Simpson Alvarez USACH Ingeniero Civil Metalúrgico

Director Alterno del proyecto, cooperar en la dirección del proyecto, supervisar

y controlar al personal técnico de apoyo al proyecto y

coordinar, en conjunto con los

otros investigadores, el

grado de avance del proyecto.

•

4 Cristian Vargas Riquelme USACH

Ingeniero Civil Metalúrgico, Dr. En

Ingeniería Metalúrgica, experto en

electroquímica aplicada.

Diseñar experiencias y equipos, participar activamente en el

análisis de resultados y

preparar informes de avance.

5 Rodrigo Molinas Asesor externo

Ingeniero Civil Metalúrgico, experto en

flotación y caracterización de

pulpas minerales aguas de proceso.

Diseñar y Dirigir los ensayos de flotación con ingreso de gases

oxidantes y determinar respuestas

metalúrgicas.

25

3.3.5. Evaluación de la ejecución del proyecto 14

a) El(la) Representante Institucional de cada Institución Beneficiaria

El desarrollo de este proyecto, sumado a la experiencia acumulada por el grupo de investigación en proyectos de investigación anteriores, así como la capacidad de prestación de servicios desarrollada en base al conocimiento adquirido, ha permitido posicionar a la Universidad de Santiago en posiciones privilegiadas en investigación aplicada en procesamiento de minerales. Así también, el equipo de trabajo y la infraestructura lograda por la realización del proyecto, permite proyectar que el conocimiento adquirido sea proyectado, tanto a ingenieros en formación (cursos de pregrado), investigadores en formación (cursos de posgrado) como al personal de empresas asociadas a la investigación. La presentación y adjudicación de la patente nacional N°519‐05 “Método para disminuir el contenido de antimonio soluble desde electrólitos” refleja la importancia de la investigación propuesta y los resultados alcanzados. Lo anterior implica, para la institución, un capital humano y de conocimientos que debe mantener su vigencia y productividad, que será respaldado en el desarrollo de nuevas iniciativas de investigación aplicada y proyección de estos hacia las empresas.

14 Este análisis es posterior a la ejecución del proyecto, y tiene como objetivo revisar los resultados, considerando aciertos y dificultades ocurridas durante el proyecto. Refiérase además a la participación de las instituciones, empresas y otras entidades socias. Para este caso se solicita un análisis por las siguientes personas:

26

b) El(la)Director(a) del proyecto

Este proyecto, por su naturaleza y objetivos previamente definidos, permitió el desarrollo de conocimiento y tecnología nacional en lo que a uso de gases oxidantes y de oxidación avanzada se refiere así como también respecto de la caracterización de sistemas particulados (en Flotación y en procesos metalúrgicos en general), lo que finalmente se tradujo en la oferta de servicios a la empresa minera por parte del Laboratorio de Electrometalurgia y Corrosión en esta línea. Por los resultados obtenidos en este proyecto es que se obtuvo una patente de invención, se realizaron publicaciones científicas y tesis de pregrado y posgrado. Además, se realizó un proyecto para La Minera Escondida ligada directamente al proyecto. En conclusión se ha incrementado el conocimiento en esta área del conocimiento y se ha consolidado una línea de investigación en la USACH. Los alcances respecto de mi institución ya fueron en su mayoría abordados por ella como por ejemplo, mejora en la gestión, en los flujos de financiamiento, de personal dedicado a los proyectos, reflejado esto en la existencia de un área específica dedicada a este tipo de proyectos y similares. Se abrió la posibilidad de trabajo en conjunto con la empresa, Air Liquide en este caso, así como también ella se vio beneficiada en la posibilidad de nuevos frentes de negocios relativos al uso de gases en la minería. Con respecto a FONDEF, básicamente agilizar, durante el inicio de los proyectos, los flujos de recursos financieros del mismo así como permitir que el Director del Proyecto tenga un rango de acción un poco más amplio en lo que a reasignación de los fondos del Proyecto se refiere, es decir, que exista algún monto máximo permitido el cual el Director pueda reitemizar sin esperar autorización del FONDEF, informando posteriormente eso sí, los ítems podrían incluso ser definidos de antemano por el propio FONDEF.

27

IV. INFORME CIENTÍFICO TECNOLÓGICO Y ECONÓMICO SOCIAL.

4.1. INVESTIGACIÓN Y DESARROLLO REALIZADOS POR EL PROYECTO Se ha desarrollado una metodología de comparación que permite correlacionar los ensayos electroquímicos básicos (Voltametrías Lineal y Cíclica principalmente) con los ensayos de Flotación en Celdas de Laboratorio tipo Denver. Esto ha permitido identificar zonas de Potencial asociados al parámetro metalúrgico de Recuperación, los potenciales encontrados corresponden a valores negativos de éste (‐). Del mismo modo zonas de Potencial electroquímico positivo (del orden de los 100 mV/ENH) se han asociado a zonas de enriquecimiento (zonas de selectividad). Los ensayos realizados, a grosso modo, pueden caracterizarse por los siguientes pasos:

- Pretratamiento Oxidativo con Ozono antes de flotar, luego - Flotación con N2 manteniendo el potencial controlado por inyección de

gases oxidantes Este tipo de identificación de zonas de Recuperación y de Selectividad en el proceso de flotación, permite aprovechar al máximo las clásicas etapas de Flotación Rougher y Flotación Scavenger por acción del potencial y del pH del sistema respectivamente.

28

En las figuras siguientes se presentan resultados obtenidos en planta piloto.

Recuperación Global de Cucon variación de pH

91.71 91.33 89.52

96.5594.40

80

85

90

95

100

Recu

pera

ción

, %

Prueba 1 Prueba 2 Prueba 3 Prueba 4 Prueba 5

Recuperacion Global de Cucon variación del Flujo de Gases

91.4495.77 96.23

96.9893.56

97.00

80

85

90

95

100

Recu

pera

cón,

%

Prueba 6 Prueba 7 Prueba 8 Prueba 9 Prueba 10 Prueba 11

29

Ley de Cu en la etapa Roughercon variación del Flujo de Gases

15.0316.74

22.55

0

5

10

15

20

25Le

y, %

Prueba 6, F. O2 = 2, pH = 9.23, Cp = 17.75Prueba 7, F. O2 = 8, pH = 9.45, Cp = 18.50Prueba 8, F. O2 = 12, pH = 9.45, Cp = 21.25

Se desarrollaron modelos matemáticos para obtener sensores virtuales del proceso de flotación que permitan determinar los resultados del proceso. En la figura siguiente se presenta el modelo que representa la ley del concentrado obtenido durante el pilotaje.

0,00

6,00

12,00

18,00

24,00

30,00

36,00

0 1 2 3 4 5 6 7

Escenarios

%Le

y C

u

Real Simulado

30

En la figura que se presentan a continuación se muestra la recuperación real y la modelada obtenido en el pilotaje.

0102030405060708090

100

0 2 4 6 8 10 12

Escenarios

%R

ec

Real Simulado

31

4.2. NEGOCIOS TECNOLÓGICOS Y PRODUCTIVOS

4.2.1. Síntesis de actividades realizadas en Transferencia La actividad principal y más concreta fue el uso de gases para neutralizar NaSH en el proceso de flotación de molibdenita. Esta transferencia tecnológica surgió mediante un proyecto de asistencia técnica ante la necesidad de Minera Escondida de realizar un proyecto de ingeniería de detalle de planta de tratamiento de molibdeno. Los resultados fueron muy exitosos. La determinación de zonas de potencial pH a través de la inyección de gases inertes y oxidantes, provocó el aumento de un 2% en la recuperación y 3% en la ley de concentrado final, en el proceso de flotación de minerales. Esto provocó que la compañía minera La Campana financiara en parte la puesta en marcha y funcionamiento de planta piloto de flotación con uso de gases oxidantes como parte de proyecto de ingeniería conceptual. Las pruebas fueron exitosas. Fue posible realizar remolienda electroquímica usando gases en vez de remolienda convencional. Esto provocó mejoras en los parámetros operacionales y dieron lugar a la idea de patentamiento de tecnología y resultados. Lo mismo ocurrió con el tratamiento de aguas industriales con gases oxidantes para eliminar contenidos de orgánicos. Además se han realizado diversas reuniones con compañías mineras para la presentación de resultados, tales como Minera Escondida (Héctor Urtubia), ENAMI y División Codelco Norte de CODELCO‐CHILE (Gonzalo Araujo).

32

4.2.2. Diagrama del Modelo de Negocios

33

4.3. IMPACTOS PRODUCIDOS Y ESPERADOS 15

4.3.1. Impactos Económico‐Sociales Se demostró que el potencial electroquímico es una variable de gran importancia en el proceso de flotación de minerales, la cual nunca hasta el momento se había usado eficientemente. El control de esta variable mejora la producción de cualquier planta concentradora. Se dio apertura al campo de procesos oxidativos en el tratamiento de aguas industriales con contenidos de orgánicos residuales impactando fuertemente en la producción del proceso.

4.3.2. Impactos Científico‐Tecnológicos Se formaron 11 profesionales con experticia en la materia, a través de trabajos de titulación en donde se abordaron temas del proyecto, ya sea como ingenieros civiles o de ejecución en metalurgia. Se elaboró una publicación para revista de divulgación científica nacional. Se realizaron 3 presentaciones en eventos internacionales. Se tiene conocimiento de que otros grupos de investigación han realizado proyectos tipo CORFO en donde han incluido el uso de ozono en diversos procesos metalúrgicos. Algunas empresas de ingeniería han estado estudiando el uso de ozono como gas industrial en diversos procesos metalúrgicos.

4.3.3. Impactos Institucionales Se ha creado nueva línea de investigación referente al uso de gases oxidantes en procesos metalúrgicos y aplicación de la técnica de oxidación avanzada. Se han incorporado equipos como el analizador de tamaño de partículas, celda de flotación denver de laboratorio, así como de equipamiento menor como, pH‐metros, electrodos, equipos computacionales, etc. Con esta implementación ahora se cuenta con un laboratorio de alta capacidad en análisis de sistemas particulados en el rango de micropartículas.

15 Describa cómo los resultados del proyecto generarán impactos en cada una de las áreas que se indican a continuación. Para cada tipo de impacto, establezca: a) cuáles ya se han producido o se están produciendo; b) cuáles se producirán en el futuro. Señale las principales acciones que serán implementadas en cada área para asegurar la obtención de estos impactos.

34

4.3.4. Impactos Ambientales A raíz del proyecto se utilizaron los resultados en el uso de gases oxidantes para neutralizar contenidos de orgánicos residuales en aguas industriales y de NaSH, disminuyendo el impacto ambiental producido por estos efluentes. Por ello el impacto fue positivo. 4.3.5 Impactos Regionales El proyecto generará impacto en todas aquellas regiones en donde existan plantas concentradoras de cobre y en aquellas plantas industriales con efluentes con contenidos de especies nocivas u orgánicos posibles de neutralizar por oxidación avanzada. Por ello, las regiones de impacto sería: I, II, III, IV, V, VI y metropolitana principalmente.

35

V. ANEXOS

ANEXO 1. EVALUACIÓN ECONÓMICA SOCIAL Y PRIVADA 16 A1.1. Evaluación Económica Social

A1.1.1. ¿Qué productos, servicios o procesos se ha considerado en la evaluación económica social? Se consideraron el control de Eh‐pH y el tratamiento de una fracción del agua industrial. Estos ítems no tienen sustitutos porque nadie controla el Eh o pH y actualmente el sustituto sería la reposición con agua fresca.

A1.1.2. ¿Cuáles son los beneficios y tipo de impactos económico‐sociales cuantificados?

a) Indique cuáles serán los principales ítems de beneficios a nivel país. La adopción de esta tecnología permitiría una mayor producción en la industria minera específicamente en procesos de concentración de minerales, produciéndose más a un menor costo. Con esto se logra que el proceso sea menos sensible a los cambios en los precios del metal visto en el mercado internacional, asegurando con esto que las empresas sigan siendo rentables y que se sigan manteniendo os puestos de trabajo de las personas que trabajan en este tipo de industria. Además, no se cuantifican la mejor gestión ambiental que trae consigo el uso de la oxidación para disminuir las emisiones.

b) Indique cuáles son las variables más críticas De acuerdo a la evaluación realizada, las variables más críticas son la recuperación y precio del cobre. No se sensibilizaron los costos que pudieran verse impactados por esta tecnología.

16 Utilizando el formato de evaluación desarrollado para la presentación inicial del proyecto, recalcule los indicadores económicos del proyecto con base en los resultados obtenidos, el análisis del estado del arte y las condiciones económicas actuales. Analice las principales diferencias con la evaluación ex–ante (Informe de síntesis enviado a las instituciones en la adjudicación). Informe los indicadores obtenidos. Incluya los detalles de la evaluación económica social, económica privada y memoria de cálculo utilizada. Esta evaluación debe ser consistente con los impactos indicados en el punto 4.3. (INCLUYA FORMATO ACTUALIZADO QUE SE UTILIZA EN LA POSTULACION)

36

c) Indique cuál es la velocidad de logro del impacto. El impacto ambiental es positivo puesto que el uso técnicas oxidativas elimina residuos que impactan al medio ambiente y a las personas. A medida que la técnica se haga conocida se irá adoptando luego de 10 o 15 años, optimizando los procesos en cuanto a su mayor eficiencia y en la calidad ambiental de ellos. Esto es muy importante porque los recursos hídricos están cada vez más escasos y esta tecnología permite aumentar el reciclaje de agua industrial sin mermar la calidad del proceso.

A1.1.3. ¿Cuál es el horizonte de evaluación y la curva de adopción? El horizonte de evaluación fue de 15 años. Los primeros 5 años se supone que el 10% de las empresas van a adoptar la tecnología. Al año 10 este aumenta a un 60% y al año 15 el 100% de las empresas tendría alguna de las tecnologías desarrolladas.

A1.1.4. ¿Cuál es la situación actual? (En la cual no se consideran proyecciones con el proyecto). No existen técnicas alternativas de control de Eh o pH. Se mantendrán los estándares de producción y de ley de concentrado que se obtienen hoy en día. En el caso del agua de procesos, aumentará la utilización de agua fresca. Actualmente, se enfocarían os esfuerzos en como mejorar la calidad del agua industrial y aumentar la recirculación.

A1.1.5. ¿Cuál será la situación futura a causa de la ejecución del proyecto? La situación futura se puede resumir en los siguientes aspectos: Aumento de producción. Disminución de costos de producción. Aumento en la recirculación de agua industrial. Disminución de la contaminación ambiental.

37

A1.1.6. ¿Cuáles son los beneficios económico‐sociales no cuantificados? Principalmente, no se cuantificó el impacto ambiental. No se consideran en la evaluación las posibles nuevas empresas que pudieran generarse al masificarse los resultados y tampoco los nuevos empleos que ello produjese.

A1.1.7. ¿Cuál es el impacto regional del proyecto? El proyecto podría producir impacto en las regiones I, II, III, IV, V y metropolitana principalmente, y en cualquier otra región en donde existan compañías mineras o industrias con efluentes posibles de tratar por oxidación.

A1.1.8. ¿Cuáles son los indicadores de la evaluación económica‐social?

VAN (8%)

millones de pesos TIR %

621,86 43

38

A1.2. Evaluación Económica Privada

A1.2.1. ¿Cuáles son los negocios considerados en la evaluación económica privada?

a) Negocio Tecnológico para la Institución y Contrapartes (Considere el principal). Principalmente el royalty por efecto de la protección industrial e intelectual de procesos y técnicas. Royalty por uso de tecnología 5Cu$ la libra y no se contempla q la empresa asociada comercialice gases por la aplicación de la tecnología. No se consideraron agentes intermedios. Se hizo directamente con el cliente.

b) Negocio Productivo o de Servicios (Considere el principal) El grupo I+D entrega el derecho de usar la tecnología y a través de un costo del royalty, la empresa o cliente final deberá pasar por todas las etapas intermedias que corresponden a: Ing. de perfil, Ing. conceptual, Ing. básica, Ing. de detalle y construcción. Y ellos decidirán con que empresas de ingeniería y con qué empresas constructoras concretan la aplicación de la tecnología.

A1.2.2. ¿Qué horizonte de evaluación se ha considerado? 5 años, porque son inversiones menores y la rentabilidad de los proyectos de este tipo son altas.

A1.2.3. ¿Cuáles son los indicadores económicos del negocio tecnológico principal para la institución de I&D?

VAN Tasa de descuento

TIR %

MM$ 110,99 10% 17 30

17 Es posible utilizar otra tasa pertinente para el sector en la ev. del negocio tecnológico o productivo

39

A1.2.4. ¿Cuáles son los indicadores económicos del negocio productivo o de servicios principal para un agente intermedio tipo?

VAN Tasa de descuento

TIR %

MM$ 575 10% 38

A1.2.5. ¿Cuáles son los indicadores económicos del negocio productivo o de servicios principal para la suma de todos los posibles agentes intermedios?

VAN Tasa de descuento

TIR %

MM$ 10%

40

A1.3. Memorias de Cálculo.

A1.3.1. Memoria de cálculo de la evaluación económico‐social. Situación Sin Proyecto a) Identificación de Variables Críticas: Se consideran como variables críticas la recuperación

(recuperación media más probable: 85%) y el precio del cobre (el más probable 175 cUS$/Lb de Cu).

b) Cálculo de Ingresos: Para el ingreso calculado se tomó en consideración que la producción anual de cobre del país es de 5.200.000 toneladas. Considerando que el 55% de este cobre proviene de los minerales sulfurados de cobre asociados a procesos de concentración, resulta que corresponden 2.860.000 ton anuales de cobre. En la situación sin proyecto se considera una recuperación probable de 85% y una ley de cabeza de 1%, se calcula la masa de mineral equivalente procesada en un año: Mmin,eq=(2.860.000*100/85*1/100)=336.470.588 ton. Con esta consideración el cálculo del ingreso, dependiente del precio del cobre y de la recuperación se calcula como sigue: Iv = 336.470.588*(1/100)*(rec/100)*2204.62*Pcu(cUS$/lb)*540/(1.000.000)/(1.000) mM$ (miles de millones)

c) Cálculo de Costos: Para la condición sin proyecto el costo de mano de obra calificada se estimó en 12,5 cUS$/Lb Cu, la mano de obra no calificada se estimo en 25 cUSD/Lb Cu, los Insumos se estimaron en 75 cUS$/Lb Cu y otros costos (sub contratos, por ejemplo) se estimó en 12,5 cUS$/Lb. El gasto se calcula por la multiplicación de la producción de cobre por el costo.

d) Cálculo de Inversiones: Se considera que en la situación sin proyecto no se hacen inversiones en tecnologías alternativas, pues, hasta el momento no existen.

41

Situación Con Proyecto a) Identificación de Variables Críticas:

Se consideran como variables críticas la recuperación (recuperación media más probable: 88%) y el precio del cobre (el más probable 175 cUS$/Lb de Cu).

b) Cálculo de Ingresos:

Para el ingreso calculado se consideró que se trataban 336.470.588 ton. de mena de ley de cabeza de 1%. Con esta consideración el cálculo del ingreso, dependiente del precio del cobre y de la recuperación se calcula como sigue: Iv = 336.470.588*(1/100)*(rec/100)*2204.62*Pcu(cUS$/lb)*540/(1.000.000)/(1.000) mM$ (miles de millones)

c) Cálculo de Costos:

Para la situación con proyecto se consideró la siguiente curva de adopción de la tecnología a nivel país. Año 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15% de adopción 0 1 3 7 15 25 38 49 55 65 76 82 86 87 88

Para la condición con proyecto se consideró que el gasto anual en mano de obra calificada, no cambia con respecto a la situación sin proyecto, esto se repite para la mano de obra no calificada y para los “otros costos”. Para los insumos se estima un aumento del costo a 76,4 cUS$/Lb, por concepto que se aumenta la producción de cobre, sin alimentar más mineral, sino que mejorando la productividad, pero, mediante gases que se incorporan al proceso. Esto equivale a decir, que la situación sin proyecto tiene un costo de 125 cUS$/Lb mientras que la situación con proyecto tiene un costo de 122,16 cUS$/Lb. Con esto el gasto anual se calcula ponderando el gasto sin proyecto y el gasto con proyecto de acuerdo a la curva de adopción de la tecnología.

42

d) Cálculo de Inversiones:

Para la condición con proyecto se ha tomado como referencia la inversión en una planta de 2000 tpd, cuya aplicación requiere una inversión de 4451 M$ Ch. En la tabla se presenta el número de plantas equivalentes que aplicarán la tecnología. Año 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15% de adopción 0 1 3 7 15 25 38 49 55 65 76 82 86 87 88Número Plantas 2 5 10 20 35 40 30 25 20 15 7 3 2 1 1

43

A1.3.2. Memoria de cálculo de la evaluación económica privada Negocio Tecnológico para la Institución (Considere el principal) a) Cálculo de Ingresos

Se ha supuesto que la institución reciba un 50% del valor de un Royalty por el uso de la tecnología. Es decir, la institución comparte el Royalty en partes iguales con la empresa asociada y en común acuerdo, “venden” el derecho para que un cliente final utilice la tecnología. El cómo la ejecuta en su planta es resorte del cliente final. El costo del royalty se ha supuesto en 5 cUS$/Lb Cu, que para una planta que procesa 2000 tpd implica un gasto de 680.362 US$ (367 m$ Ch), si aplica la tecnología. Esto significa que 183,7 M$ Ch correspondería al ingreso para la institución.

b) Cálculo de Costos Se ha supuesto que en honorarios se destinan 40 M$ anuales y en costos administrativos se consideran 45 M$ anuales

c) Cálculo de Inversiones Se ha estimado una inversión mínima de 107 M$ Ch en infraestrutura básica y 22 M$ Ch en capital de trabajo (3 meses de operación).

Negocio Productivo o de Servicios Tecnológicos (Considere el principal) a) Cálculo de Ingresos

Para el cálculo del ingreso se ha supuesto que existe una planta que procesa 2000 tpd de mineral sulfurado de cobre, con una ley de 1%, que obtiene un concentrado cuya ley es de 30%, y presenta una recuperación de 85%. El ingreso para este caso resulta ser de 29,5 MUS$ al año. En la siguiente tabla se presentan los cálculos respectivos.

44

AlimentaciónTamaño de Planta 2000 t/dLey Cu 1%Recuperación 85%Ley de Conc. Final 30%Finos de Cu Alim 20 t/dConcentradoFinos de Cu Rec 17 t/dFlujo día de Concentrado 56.67 t/dPrecio Concentrado 809361 $ Ch, SONAMI (540$/USD, 260 cUSD/Lb)RelavesFlujo Rves 1943.33 t/dFlujo de finos 3 t/dLey Relaves 0.15 %

Costos de Operación 125 cUSD/LbCostos Fijos (40%) 50 cUSD/LbCostos Variables (60%) 75 cUSD/Lb Es necesario estimar como cambia esta situación con proyecto; este cambio se presenta en la siguiente tabla. AlimentaciónTamaño de Planta 2000 t/dLey Cu 1%Recuperación 89%Ley de Conc. Final 34%Finos de Cu Alim 20 t/dConcentradoFinos de Cu Rec 17.8 t/dFlujo día de Concentrado 52.35 t/dPrecio Concentrado 924116 $ Ch, SONAM(540$/USD, 260 cUSD/Lb)Costo Transporte 11.1 USD/ton ConcRelavesFlujo Rves 1947.65 t/dFlujo de finos 2.2 t/dLey Relaves 0.11 % El nuevo Ingreso resulta ser: 31,1 MUS$/año. Para la evaluación privada se ha considerado el delta de ingresos entre las dos situaciones. Con esto el Ingreso es de 1,62 MUS$/anuales

45

USD/ton Conc USD/año M$ ChSit Base Sin Proyecto 1499 29 450 498 15903St Proy Con Proyecto 1711 31 066 354 16776Delta Ingresos 1 615 855 873

b) Cálculo de Costos De forma similar se calcula el delta de costo entre ambas situaciones

US$/lb Lb Cu US$/año $ ChSit Base Sin Proyecto 125 12 995 684 16 244 605 8772Sit Proy Con Proyecto 120 13 607 245 16 275 598 8789

Delta (CP‐SP) ‐5 611 562 30 993 17Royalty 5 680 362 367

c) Cálculo de Inversiones

Para una planta de este tipo, los dispositivos y reactores requeridos, implican una inversión aproximada de 2 MUS$, que corresponde a una inversión equivalente a 1080 M$ Ch.

46

ANEXO 2. PLAN DE MANTENCIÓN DE LA INFRAESTRUCTURA HABILITADA, BIENES, EQUIPOS Y OTROS ELEMENTOS ADQUIRIDOS 18

A2.1. Listado de obras de infraestructura 19

Nº Nombre y

descripción de la infraestructura

Usos Unidad

Institucional Dirección (calle, Nº, ciudad)

1

Cubículo Analizador de tamaño de partículas Laser de 3 m2.

Análisis de laboratorio

Depto. Ing. Metalúrgica. USACH

Avda. L.B. O´Higgins 3363, Estación Central, Santiago

18 Identifique cada obra de infraestructura y cada equipo cuyo valor facturado sea mayor a US$5.000. 19 Listado definitivo, identificando la obra, descripción, superficie construida, la unidad institucional responsable y la dirección del lugar en que se encuentra

47

A2.2. Listados de bienes (equipos y otros) 20

Nº Nombre del equipo Marca Serie Modelo Nº inventario

Precio de compra (MM$)

1 Analizador de tamaño de partículas Laser

Fritsch 22 1020/00251

Analyzette22 Compact

28950 23.411.677

Nº Usos 21 Unidad

Institucional Dirección (calle N°, ciudad)

1

Docencia, Investigación, Servicios, Asesorías

Depto. Ing. Metalúrgica. USACH

Avda. L.B. O´Higgins 3363, Estación Central, Santiago

A2.3. Plan De Mantenimiento 22

Nº 23 Nombre del equipo Actividades principales

de mantención Período entre mantenciones

Unidad Institucional

1 Analizador de tamaño de partículas Laser

Limpieza de celda de análisis, aspirado de polvo.

Cada 50 análisis realizados

Depto. Ing. Metalúrgica. USACH

20 Listado definitivo, identificando el equipo, su nombre, características y código del equipo y de inventario, precio facturado, la unidad institucional a que está asignado, el responsable de la unidad y la dirección del lugar en que se encuentra. 21 Usos dentro de las líneas de Investigación y Desarrollo del proyecto: (1) Docencia, (2) Investigación, (3) Servicios, (4) Capacitación,(5) Asesorías , Otros describir 22 El contrato de finiquito incluirá el plan de mantenimiento, operación y cuidado de equipos y mantención de obras así como los seguros de rigor. El plan de mantenimiento se debe realizar según estándares establecidos por la institución. 23 Mantenga la numeración del cuadro anterior.

48

ANEXO 3. SOLICITUDES Y REGISTROS DE PROTECCION DE PROPIEDAD INTELECTUAL 24

24 Copia de las solicitudes presentadas durante la ejecución del proyecto. Por ejemplo, solicitudes de patentes, registros de marca, etc. Debe corresponder con la tabla: 3.2.2. Resultados de Protección.

De: Luis Magne <[email protected]> Fecha: 6 de julio de 2009 09:58 Asunto: Adjudicacion Patente 519‐2005 Para: Gerardo Cifuentes <[email protected]> Cc: Mauricio Escudey <[email protected]> Estimado Dr. Cifuentes: Adjunto hago llegar carta remitida por Johansson y Langlois notificando que ha sido concedida la patente 519.2005 "Precipitación de Antimonio desde Electrolito de Refinería de Cobre Utilizando PbO2". El DGT realizará las acciones para el pago de las tasas finales y se le notificará una vez recibido el certificado de patente correspondiente. Por otra parte, sería importante discutir alternativas de financiamiento para la búsqueda de mercados para la patente y condiciones para su comercialización. Le saluda atentamente, Luis Magne Director Departamento de Gestión Tecnológica Vicerrectoría de Investigación y Desarrollo Universidad de Santiago de Chile 56 ‐ 2 ‐ 71 80059

49

ANEXO 4. PUBLICACIONES 25

25 Copia de todas las publicaciones científico‐tecnológicas, eventos, tesis, etc. realizadas a partir de las actividades desarrolladas por el proyecto. Debe corresponder con la tabla 3.2.4. Resultados de Producción Científica. Inserte una lista con estructura bibliográfica por cada categoría y señale si se encuentra en prensa: Presentaciones a eventos nacionales, Presentaciones a evento internacionales, Artículos científicos en revistas nacionales, Artículos científicos en revistas internacionales de corriente principal, Libros, Capítulos de libros, Tesis Magíster, Tesis Doctorado, Proyectos de Título, Cooperación internacional recibida o entregada, Nuevos proyectos generados, Otras publicaciones científicas.

TECNICAS OXIDATIVAS, ESTADO DEL ARTE Carmen Herrera C.', Gerardo Cifuentes M.2

'Estudiante de Doctorado en Ciencia e Ingeniería de Materiales, Universidad de Santiago de Chile ZProfesor Departamento de lngenieria Metalúrgica, Universidad de Santiago de Chile, e-mail: [email protected]

Tabla 1. Potenciales redox de algunos agentes oxidantes En la actualidad es de vital importancia solucionar los proble-

:?las de la contaminación proveniente de los procesos industriales. Z i i décadas pasadas las aguas residuales se vertían a las aguas \~iperficiales sin tratamiento, dando como resultado un deterioro 'radual del ecosistema.

Las regulaciones medioambientales son cadavez más exigentes l que ha llevado a la búsqueda y desarrollo de nuevas técnicas de -1rificación.

Los efluentes provenientes de la minería, contienen una gran :.iiltidad de materiales orgánicos, como por ejemplo, los reactivos .:regados en el proceso de flotación para mejorar las propiedades -:Jrofílicas o hidrofóbicas de las partículas, así como de las etapas :i separación sólido líquido como la filtración y sedimentación.

Cno de los métodos oxidativos de altaeficienciaen el tratamiento :: compuestos orgánicos es la oxidación avanzada['], también de-

ninados AOP's (Advanced Oxidation Process). En estos procesos .: <eneran radicales hidroxilos, los cuales tienen un alto potencial 1: :)sidación. Estos radicales son capaces de degradar casi la tota-

::id de los compuestos orgánicos presentes, es decir, obtienen una - -.insformación de la materia orgánica inicial adióxido de carbono

: $ I i . i y agua o en productos intermedios no tóxicos.

2. ANTECEDENTES PREVlOS

En 1987 Glaze, Kang y Chapinl21 describieron el proceso de oxida- - aranzada, AOP's como proceso de oxidación de sistemas

~ u o s o s a temperatura ambiente que involucran la ge- - eración in situ de radicales libres, fundamentalmente

radicales HO-.

La oxidación avanzada abarca tecnologías que implican la .-:-.=ración de oxirradicales muy reactivos, principalmente el radical

:r ~z i lo de potencial de oxidación (E= 2.8 V) mucho mayor que el : ros oxidantes tradicionales. como se observa en la tabla 1.

Estas tecnologías emplean oxidantes fuertes tales como ozono, peróxido de hidrógeno, fotones, electrones, etc., así como una com- binación de ellos (O!/W, OjHH,O,/UV, H,O,/UV, entre otros). Para iniciar el proceso de oxidación, es común-también la adición de agentes catalíticos semiconductores del tipo ZnO, TiO,, etc l3I l para mejorar la velocidad de la reacción de oxidación. Se utilizan semi- conductores debido a la existencia de la banda prohibitiva, la cual se puede romper, de una maneraexterna permitiendo que el electrón salte aumentando la conductividad, generando vacíos ávidos por electrones. En los semiconductores los estados electrónicos excitados (e- en la banda de conducción y h+ en la banda de valencia) tienen un tiempo de vida lo suficientemente largo para permitir la reacción de h+ y/o e- con sistemas redox del electrolito.

El óxido de titanio es un semiconductor de banda de energía prohibitiva grande, al igual que el óxido de zinc. Aunque las energías de los dos semiconductores son similares, la diferencia en morfología, las interacciones en la superficie y la dinámica en la transferencia de carga puede influir en la velocidad de degradación.

La figura 1 muestra un esquema básico del proceso de fotoca- tálisis para una partícula de óxido de Titanio en disolución acuosa y en presencia de oxígeno y un reductor (contaminante).

La degradación de orgánicos involucra la destrucción de los enlaces de las moléculas orgánicas presentes, por ejemplo: si se

- - .ersidad de Santiago de Chile Departamento de Ingeniería Metalúrgica

Reductor intermedio

Fig.1: Esquema proceso de catálisis de Ti02 en presencia de O, y un reductor I

i utiliza UV, las longitudes de onda generadas por la fuente, son ca- a buscar electrones de otras moléculas. Durante su reacción con paces de romperlos o la excitación de alguno de los electrones que otras moléculas el ozono se destruye. Los productos finales de esta participa en estos enlaces, origina un compuesto mas sensible a las oxidación de moléculas orgánicas con ozono son dióxido de carbono reacciones, y además, la especie oxidante agregada: O,, O,, H,O,, al y agua. ser irradiada por luz UV es capaz de generar un radical más oxidante que la especie original. El ozono es escasamente soluble en agua a 20°C, la solubilidad

del ozono es solamente 570 rng/L[lo1. Aunque el ozono es más so- agregar un se producirá una casi luble que el oxígeno, el cloro es 12 veces soluble que el ozono,

total de los orgánicos residuales presentes en la solución. 151 Las concentraciones del ozono usadas en el tratamiento de aguas típicamente están por debajo del 14 por ciento, lo que limita la

Divenos investigadores, (G1azel Beltrán, Andreozzi. E l ~ v i t z ) , [ ~ ~ ] fuerza impulsara de la transferencia total del ozono gaseoso en describen las características de la oxidación avanzada como: el agua. Por lo tanto, las concentraciones típicas del ozono que se

encuentran durante el tratamiento de aguas es de < 0.1 a lmg/L. reactividad Y Poca 'On un gran número de aunque concentraciones altas se pueden lograr bajo la biodegradibilidad de los cienes óptimas, Varios investigadores, ['O-111 han demostrado que el

mismos. ozono se descompone espontáneamente durante el tratamiento de Capacidad potencial para llevar a cabo una profunda mineral-

aguas por un mecanismo complejo que implica la generación de ización de los los radicales libres, hidroxilos. Los radicales libres, hidroxilos son costo de reactivos en de losAoP's ('3, H2°2,

agentes fuertemente oxidantes. con rangos de reacción del orden de y necesidad de equipamiento especializado. 101° - 1013 M-' S-', a través de la energía de activación se puede inferir Dificultad de medición directa de las concentraciones de radicales

que el control es difusional para los solutos tales como hidrNarburos libres en las condiciones de reacción. aromáticos, compuestos no saturados, alcoholes alifáticos, y ácido

fórmico [',l. Por otra parte, el período de los radicales libres, hidroxilos SISTEMA O, es del orden de microsegundos, por lo tanto las concentraciones de

El ozono es uno de los oxidantes mas fuertes que se conocen, los radicales libres, hidróxilos nuncapueden alcanzar niveles sobre es capaz de descomponer numerosas sustancias orgánicas presentes 10 - 12 M [141

! en el agua. Además, neutraliza cianuro, amoniaco, nitritos y urea. Todo esto lo hace muy apropiado para el tratamiento de todo tipo La oxidación se produce de manera directa o indirecta. de aguas por oxidación química. Los microbios son destruidos por el ozono, los coloides son desestabilizados por neutralización y los A continuación, en la figura 2 se presenta un esquema de oxi- materiales orgánicos disueltos son parcialmente oxidados. dación directa/indirecta

La alta reactividad química del ozono se relaciona con el hecho de que posee una configuración electrónica estable que le impulsa

Universidad de Santiago de Chile Departamento de Ingeniería Metalúrgica

o3 Reacciones en cadena de radicales

1 D i reb del sudrato1 1 ozono en OH' 1 ,' L.

Oxidacion Consumo del

Fig. 2 Reacciones de oxidación de los compuestos

En este punto ocurren las reacciones en cadena que forman el radical OH

Los radicales formados OH reaccionan con ozono según el siguiente mecanismo de la reacción:

durante la ozonización del agua. En la última reacción (f), se forman los radicales HO,, que pueden comenzar la reacción de nuevo (reacción b). Por lo tanto,

La ~ x i d a c i ó n d i rec ta del Ozono resulta Por la acción de un se desarrolla una reacción en cadena, mantenida por los promotores : :ino de oxigeno, que se da en primera instancia como resultado de o promovedores,

. .: E.levado índice de reacción. Esta reacción es lenta y selectiva. Los promovedores son sustancias que transforman el radical

03 + S - So* k ..: 1 - 100 M-' S- ' OH- en radicales súper óxidos. Varias sustancias pueden convertirse en promovedores, como por ejemplo:

Esta reacción es de importancia en medios ácidos y para solu- - i que reaccionan muy rápido con el ozono, como por ejemplo: : :!]puestos orgánicos no saturados, con grupos cromofóricos o con iriipos aminos.

En la reacción de oxidación indirectadel ozono, la molécula :+: ozono se descompone en forma de radicales libres, hidroxilos IH.), que reaccionan rápidamente oxidando los compuestos

rhinicos e inorgánicos, este tipo de oxidación es menos selectiva ..;E. la oxidación directa, pues las especies oxidadas tienen gran

Tabla 11: Ejemplos de activadores, promotores e inhibidores Activadores Promovedores Inhibidores

OH- Ácido Humico HC03-/COJ2-

HA Aryl-r PO$-

Fe2+ Alcoli primario y Aril-R secundario

Alcoli de Tert-butil (TBA)

: .::~ncidad oxidante. OZONIZACIÓN EN MEDIO ALCALINO '''1

La oxidación indirecta ocurre según las siguientes fases [lí1: El ozono en un medio alcalino presenta la siguiente reacción de destrucción del ozono:

. Activación l - Reacciones en cadena de radicales l

- Término l

20, + H20 -+ 20H +202 + HO,

Activación: Sucede con la descomposición acelerada del ozono La reacción puede iniciarse con diferentes especies como:

::i contacto con un activador HO-, HOZ-, HCOO-, Fe2+ o sustancias húmicas. La figura 3 muestra un esquema de las principales especies de la descomposición de ozono

I 1 0, + OH- -z 0,. - + HO,. 1 HO,. + 0,. ; H+ ( p ~ a = 4,8)

en agua pura iniciada por iones hidróxido.

Jniversidad de Santiago de Chile Departamento de Ingeniería Metalúrgica

-.- .-_ --... ...*FTI______W_ ' ~ - ~ - I P f w - . w , r m r ~ ~ . ~ ~ *

SISTEMA O, 1 UV

En este sistema la irradiación del ozonoen aguaproduce perósi- do de hidrógeno en forma cuantitativa. El peróxido de hidrógeno así generado se fotoliza asu vez generando radicales HO- (ver reacción 2, iniciación).

El sistema O, + ITV presenta las siguientes reacciones [la]:

FOTOLISIS DIRECTA

Og + H2O - 02 + H202 hv

2. H202 - HO + HO INICIACION 1

Fig. 3 Esquema de las principales especies de la descomposición 3 . 0 3 + HO - H02 + 02 de ozono en agua pura iniciada por iones l~idróxido.[~l 4. HOZ + 0 3 - 0 3 + HOZ

TECNOLOG~AS FOTOQU~MICAS Se observa que el sistema presenta formación de H,O, en bajas concentraciones.

El uso de la luz proporciona algunas ventajas en el tratamiento de efluentes como: Existe una limitación en la transferencia y baja solubilidad

En algunos casos es factible el uso de procesos fotolíticos directos del O sin necesidad de agregar reactivos químicos. 1

Evita o reduce el uso de ozono, con lo cual se disminuyen los Este método es una combinación de üVN,O, y O,/H,O,, con la costos, los problemas de salud y seguridad ambiental ventaja de que el ozono posee una absorptividad molar mayor que el Evita cambios drásticos de pH> requiere pH la perónido de hidrógeno, la cual puede utilizarse para el tratamiento ozonización alcalina de aguas con alto fondo de absorción de UV. Aumenta lavelocidad de reacción en comparación con la misma técnica en ausencia de luz. Esto evita la utilización de grandes Este método se ha utilizado en: reactores. Aumenta la flexibilidad del sistema ya que permite el uso de una . Potabilización de aguas, gran variedad de oxidantes y condiciones de operabilidad Desinfección, Reducción de costos operativos debido a un menor consumo de . Decoloración de aguas en la industria de papel potencia para la generación de HO. Tratamiento de aguas residuales altamente contaminadas

Degradación de hidrocarburos alifáticos clorados. La eficiencia de estas tecnologías puede alterarse notoriamente

en función del diseño del reactor, lo que repercute en el consumo SISTEMA w H202 de energía eléctrica y costos. Las tecnologías fotoquímicas no son apropiadas para el tratamiento de mezclas de sustancias de elevada Este sistema es uno de los más antiguos dentro de las AOP's, El absortividad o con altos tenores de sólidos en suspensión, pues la oxidante utilizado es estable térmicamente, de fácil acceso comercial eficiencia cuántica disminuye por pérdida de luz. por dispersión y10 y muy Soluble en agua. No existen problemas de transferencia de absorción competitiva. masa asociados a gases, como el ozono.

El proceso UV/H,O, implica la fotólisis del peróxido de hidrógeno. El mecanismo más aceptado para la fotólisis del H,O, - es la ruptura

Universidad de Santiago de Chile Departamento de Ingeniería Metalúrgica

;iel enlace de 0-0 por la acción de la luz ultravioleta que forma dos radicales hidróxilos.

1 H,O, h" r20H'

La fotólisis del H,O, se realiza casi siempre utilizando lámparas de vapor de mercurio de baja o media presión, donde casi el 50% del consumo energético se pierde en forma de calor o de emisiones por debajo de 185nm, que son absorbidas por la camisa de cuarzo. En general se utilizan lámparas de 254 nm, pero como la absorción del H20,es máxima a 220nm, es recomendable la utilización de limparas de Xe/Hg que emiten en el rango 210-240 nm.

La radiación Ultravioleta se clasifica según la longitud de onda de emisión de la radiación según:

Tabla 111: Tipo de radiación ultravioleta con su longitud de onda correspondiente

LT Tipo B 1280-315

Tipo de radiación LI' T~DO A

FOTOCATÁLISIS HETEROGÉNEA SOBRE CATALIZADORES

Longitud de onda (nm) 115 -400

La fotocatálisis heterogéneaes un proceso basado en la absorción directa o indirecta de energía radiante (visible o UV) por un sólido (normalmente un semiconductor de banda ancha). Se utiliza un semiconductor como material catalizador, el cual se activa por la luz para formar reacciones que puedan modificar químicamente los contaminantes, convirtiéndolos en sustancias más biodegradables o logrando la mineralización completa de éstos.

El semiconductor más utilizado es la forma cristalina Anatasa del dióxido de titanio (TiO,), ya que, además de ser el más activo para la fotocatálisis, es un material económico, inerte y resistente a la fotocorrosión.

El modo de acción más aceptado para explicar la destrucción de contaminantes orgánicos en soluciones acuosas es representado en la figura 4. Allí se puede notar que al iluminar el TiO, con luz ultravioleta, un electrón de la banda de valencia (BV) es promovido hacia la banda de conducción (BC), dejando un "hueco" positivo en la primera.

1 LT Tipo C 1 200 - 280 I Este hueco reacciona con agua o iones hidróxido, produciendo

el radical OH* que se encarga de oxidar la materia orgánica (R) o El agua oxigenada absorbe radiación electromagnética del tipo las bacterias presentes en el agua,

LT C. Esta fotorreacción activa la molécula de H,O,dividiéndola en dos radicales hidróxilos, el que con potenciales de oxidación del orden

- r . --: 1 'OH de +2.85 VE,, es una de las especies mas oxidantes que se conocen.

L.

Algunas dificultades prácticas del proceso son: Se requiere baja longitud de onda (bajo 200-400 nm) para hacer eficiente el proceso[lOl Las aguas turbias contienen absorbentes fuertes de UV, como compuestos orgánicos aromáticos que requieren una concen- tración un poco más alta, lo que aumenta el costo del proceso. No es aplicable al tratamiento In-Situ

Los productos químicos que se pueden tratar con esta técnica incluyen los hidrocarburos aromáticos, los fenoles, los éteres, y las cetonas aromáticos substituidos, en sus formas substituidas y no substituidas.

Fig. 4 Esquema del proceso fotocatalítico sobre una partícula semiconductora de Ti0,[191

i Universidad de Santiago de Chile Departamento de Ingeniería Metalúrgica

3. REFERENCIAS

1. Las aplicaciones de la oxidación avanzada para el tratamiento de riles; www.ecoamerica.cl, Revista No 45, Marzo 2005

2. Glaze, W.H., J.-W. Kang, y D.H. Chapin. B e chemistry ofwater treatmmtprocesses involving ozone, hydrogen peroxzde and ultraviolet radkztion. Ozone Sci. Eng. 9:335-352, 1987

3. Cifuentes G, Kammel R, Landau U, Tepe H; Fotoox~ción de agum residuales cianuradas en la minería; 49" Congreso Anual ABM, Palácio convencoes do Anhembí Siio Paulo, Brasil 9-20, Oct 1994

4. Proyecto FONDEF D02i1101 "Influencia de gases oxidantes en la flotación de minerales y en el agua de proceso". Director: Cifuentes, G., Subdirector:; SimpsonJ.

5. Roberto Gómez. Departamento de Química Física e Instituto Universitario de Electroquímica, UNIVERSIDAD DE ALICANTE, España

6. Ríos P; Fotooxidación de un ril modelo con un colorante utilizado en plantas textiles; Tesis Ingeniería Ejecución Química, USACH, 1998

7. W.H. Glaze, F. Beltran, T. nihkanen, and J.W. Kang, Chemical Models of Advanced Oxidation Processes, Water Poll. Research. J. Canada, 27:1:23-42, 1992.

8. Andreozzi R, Caprio V, Insola A, Marotta R, Advanced oxidation processes (AOP) for water purification and recoveiy, Catalysis Toda)' 53, pp. 51-59, 1999

9. Elovitz, M. S.; von Gunten, U., Hydroxyl radicailozone ratios

during ozonation processes. 1. Tl-ie Rct concept. Ozone: Sci. Eng. 1999,21, 239-260

10. Kinman, R.N. 19'5.. \Yater 2nd \Y;vte\vater Disinfection with Ozone: A Critica1 Re~ien: Crit.Rei: En[-iron. Contr. 5:141-152.

11. Hoigné J., aiid H. Bader. Rate Const:ints of Reaction of Ozone with Organic and Inorganic Compounds in \\:ates - 1. Non-dis- sociating Organic Compounds. \\.ates Res. 17: 1983a, 173-183.